Характеристики на полиестерна смола

- Механични свойства. По този параметър полиестерните смоли значително отстъпват на епоксидните. Следователно механичното напрежение и деформация често водят до пукнатини и разслояване в продуктите.

- Адхезивни свойства. Полиестерите имат лоша адхезия, така че не работят добре като лепило.

- Свиване. Полиестерът може да се свие в обем до 7-10%. Процесът на свиване обаче може да отнеме време и разслояването няма да бъде очевидно веднага.

- Водоустойчивост. След втвърдяване повърхността има лоши хидроизолационни свойства и е пропусклива за вода.

- Срок на годност. Полиестерът има кратък срок на годност: средно 6 месеца - 1 година.

- Полимеризация. Скоростта на втвърдяване на полиестерите е значително по -бърза от епоксидите и обикновено отнема няколко часа. Процесът на сушене може да се ускори с помощта на катализатора MEKP.

- Миризма. По време на втвърдяването полимерните компоненти отделят силна миризма.

- Кипене. Полиестерните полимери не са склонни към кипене.

- Издръжливост. Полиестерите образуват трайно покритие, но са склонни към микрокрекинг, по -малко устойчиви на удар, по -малко издръжливи от епоксидните покрития.

- UV устойчив. Полиестерните повърхности са устойчиви на ултравиолетови лъчи и не се нуждаят от покритие, за да се предотврати пожълтяване или влошаване от слънчевата светлина.

- Сложността на приложението. Материалът е доста лесен за използване и не изисква специални познания и опит.

- Сфери на приложение. Полиестерите се използват в случаите, когато ниската цена и лекотата на използване са по -важни от здравината и издръжливостта. Например в ландшафтен дизайн, водопровод, автоматична настройка и т.н.

- Цена. Полиестерната смола е 2-3 пъти по-евтина от епоксидната.

- Екологичност и безопасност. Полиестерите съдържат канцерогенен стирен, който отделя силна неприятна миризма. Компонентите на смолата са запалими течности, катализаторите са запалими и експлозивни. Но на пазара има смоли без стирен и с неговото намалено съдържание.

Особености

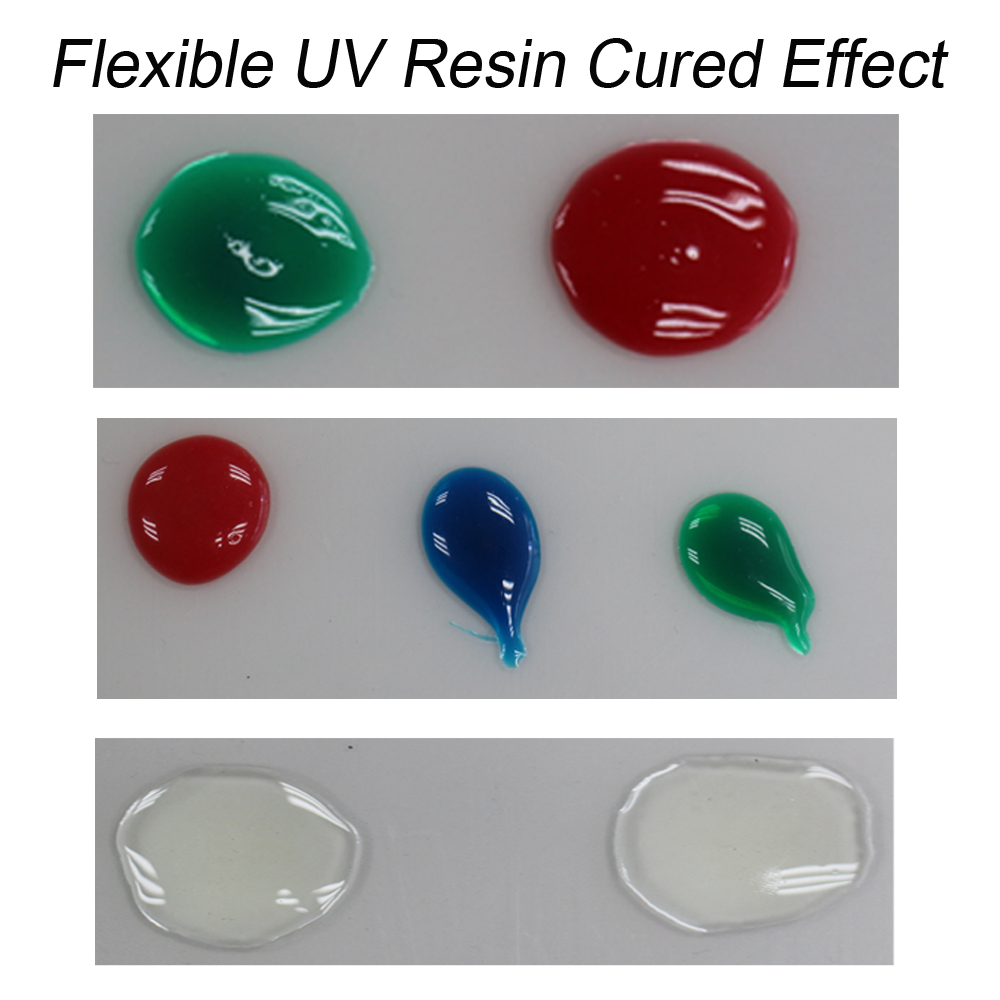

UV смолата е безцветен гел, който се втвърдява под въздействието на ултравиолетова радиация. Той съдържа само един компонент, така че не е необходимо да се смесва с катализатор. Смолата може да бъде боядисана с прахови бои и с паста. По този начин се получава желаният цвят. Втвърдяването отнема 1-10 минути, скоростта на втвърдяване зависи от плътността на слоя и количеството на използвания пигмент. Материалът остава течен преди излагане на ултравиолетови лъчи. UV смолата прилича на гел лак, те имат идентичен процес на втвърдяване. Следвайте правилата за създаване на маникюр с гел лак, когато работите със смола.

Основните предимства на UV смолата:

- бързо втвърдяване;

- възможност за нанасяне на тънки слоеве;

- прозрачност;

- висока якост на създаденото покритие.

Ултравиолетовата смола спестява време, което позволява изливането на няколко слоя за минути. Съставът не трябва да се разрежда, той е напълно готов за употреба, няма вероятност да направите грешка с пропорциите.

Каква вреда нанася епоксидът

Токсичността на епоксидната смола преди да се втвърди е доказан факт. Най -голямата опасност от смолисто вещество са тежки кожни лезии. Силно дразнене на кожата, алергични прояви възникват, когато течната маса влиза в директен контакт с незащитена кожа. Дерматитът също е придружен от силно дразнене на мембраните на дихателните пътища, увреждане на лигавиците.

Професионални заболявания

Работата с епоксидна смола изисква наличието на лични предпазни средства. При тяхно отсъствие, в резултат на дългосрочен контакт с съставките на течното вещество, работниците отбелязват в себе си:

- тежки, продължителни мигрени;

- парене и болка в очите;

- намален апетит и гадене;

- екзема и появата на сърбящи петна, обриви;

- подуване на кожата на лицето, клепачите.

Смолата може да причини дискомфорт, ако се нарушат правилата за безопасност

Смолата може да причини дискомфорт, ако се нарушат правилата за безопасност

Една трета от всички служители имат ринит, фарингит и лезии на бронхопулмоналната система на различни нива. Отбелязани са случаи на развитие на бронхиална астма, бронхит и лезии на белодробния тракт. И при 2-3% от работниците лекарите разкриват развитието на конюнктивит и сериозни алергични прояви.

Нарушенията в пигментния, протеиновия и въглехидратния метаболизъм са чести резултати от дългосрочен и близък контакт с епоксидна смола. Епоксидът е токсичен, докато не се полимеризира напълно. Вредността на това вещество се проявява в следното:

- лезии и развитие на патологии на сърдечния мускул (миокард);

- чернодробни и бъбречни заболявания;

- проблеми в работата на храносмилателния тракт.

Епизодични заболявания

Необходимо е незабавно да се каже при изучаване на въпроса дали епоксидната смола е вредна за човек след втвърдяване, че всички алергични прояви в този случай са изключително редки. Съвпадението на много и различни фактори е необходимо за развитието на алергии от контакт и контакт с втвърден епоксид.

Но при наличие на предразположение, изключително нисък имунитет и продължаващи хронични заболявания, дори смолата без мирис може да бъде вредна. В този случай се отбелязват следните прояви:

- виене на свят;

- главоболие, болка и сърбеж в очите;

- дрезгавост (рядко);

- обилен ринит.

Ако такива прояви са били отбелязани и лицето продължава да е в близък контакт с епоксидна смола, това състояние се влошава. И когато са изложени на токсични пари (в контакт с течно вещество) за дълго време, здравето е застрашено от много проблеми. Настъпва увреждане на черния дроб, миокарда и храносмилателната система. В тежки случаи се появяват язви по лигавицата на стомашно -чревния тракт.

Смолата може да бъде вредна, преди да се втвърди

Смолата може да бъде вредна, преди да се втвърди

Как да използвам

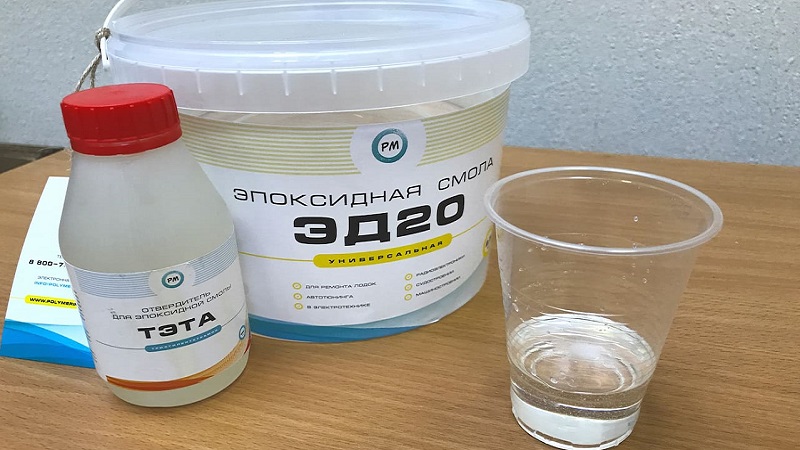

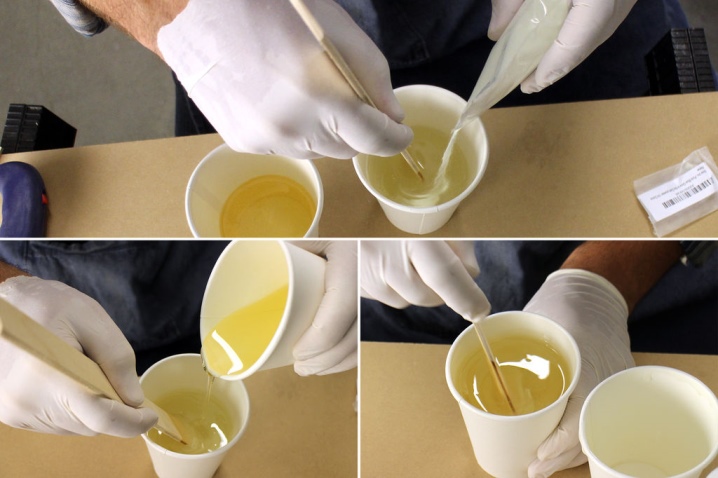

По време на употреба епоксидна смола Artline заслужава да се помни, че този продукт е двукомпонентен. С други думи, той се предлага в две отделни бутилки. Първият съдържа самата смола, а вторият съдържа втвърдителя.

Необходимото количество смола се взема от бутилката, след това се правят изчисления и се добавя определено количество втвърдител. Етикетът винаги посочва в каква пропорция трябва да омесите. Винаги трябва да следвате стандартите, посочени от производителя, в противен случай можете напълно да направите сместа неизползваема и по -нататъшното й използване ще бъде невъзможно.

След като проучите пропорцията и определите оптималната стойност, можете да преминете към процеса на месене. Това трябва да се направи по посока на часовниковата стрелка и обратно на часовниковата стрелка, като се редуват посоки. Това е необходимо, за да се постигне максимална еднородност. Разбърквайте поне 3 минути, в противен случай молекулите ще плуват отделно, което няма да доведе до втвърдяване, или сместа ще се превърне в гел.

Процесът на втвърдяване може да варира в зависимост от температурата на катализата. Можете да разберете, че всичко е готово по външния си вид: втвърдената смола е доста подобна на твърдата пластмаса. Дори след пълно втвърдяване си струва да изчакате няколко дни, тъй като смолата все още не се е втвърдила и не е в състояние да се справи с механичното напрежение.

Илюстративно използване на епоксидна смола Artline в примера за създаване на сервираща дъска от дърво е представено в следващото видео.

Моля, кажете ни как работи белина Epoxicon-400. Прави ли белите части по -бели или увеличава прозрачността на смолата?

Концентрирайте се

добавят се багрила EPOXICON-400 (110A)

в оптични (бижута) епоксидни смоли за

подобряване на естетическото възприятие. Той използва

свойство на човешкото око. Когато ние

казваме „кристално ясно“ имаме предвид

задължително със синьо. Както и преди за подобряване на външния вид, когато

пране на дрехи

или е било използвано варосане на тавани

синкаво, така че сега, за същите цели,

избелващи (посиняващи) бижутерийни смоли

Особено

това е важно, когато правите "дебел"

продукти с дебелина повече от 3-5 см. Много чужди

състави от кристална смола, ICE смола, луксозна смола, плот за маса

Crystal Clear EE-116 и др.

използвайте тази техника. V

за разлика от тях ние предоставяме

избор: може да бъде закупен стандартно избелен

съединение (PEO-510KEF-20/0), съединение без

избелващ ефект (PEO-510KE-20/0) или

създайте съединение с избраното

избелваща концентрация по ваш вкус

добавки, т.е. използвайте чифт PEO-510KE-20/0

плюс EPOXICON-400 (110A). По същия начин можете

съставете останалите шест марки

бижута смеси PEO: PEO-10KF-20/0, PEO-610KEF-20/0,

PEO-10KEF-20/0, PEO-210KEF-20/0, PEO-310KEF-20/0

и PEO-710KEF-20/0.

Как да използвам?

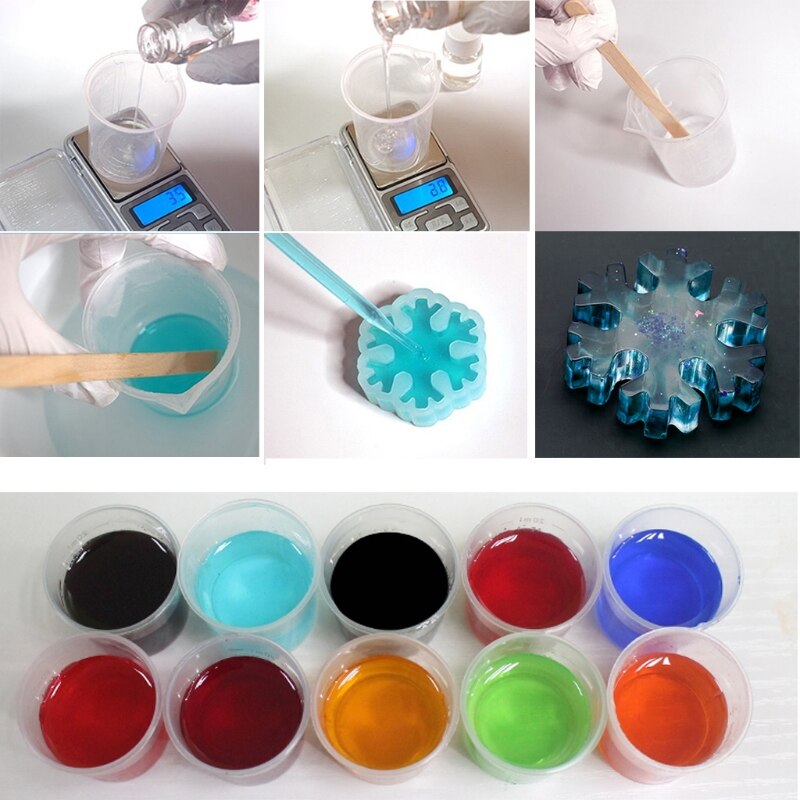

Консистенцията на UV смолата прилича на плътен гел. Ако има нужда да се получи по -течно вещество, то се загрява със сешоар. Опаковката със смола също може да бъде микровълнова за няколко секунди или поставена върху батерия.

Преди да използвате състава, трябва да подготвите цялото необходимо оборудване и консумативи: ултравиолетова лампа, бои, декоративни елементи.

На първия етап повърхността се почиства със спирт, обезмаслява се и се отстранява прах.

Малко количество багрило се смесва с безцветна смола. За смесване можете да използвате метална или пластмасова пръчка.

След това се добавя боя, за да се получи желаният цвят.

Важно е да не прекалявате с количеството багрило - това може да повлияе отрицателно на втвърдяването на смолата.

Много зависи от избрания дизайн - в някои случаи има нужда от временни "ръбове", които да съдържат състава и да предотвратят разпространението му извън границите на продукта (можете да използвате тясна лента).

Първият слой смола се нанася върху основата (тя трябва да е тънка) и изчакайте да се втвърди. Последващите слоеве също могат да съдържат багрило, но ако се използват множество нюанси, всеки слой трябва да се излее и изсуши отделно.

Необходимо е да работите внимателно и без да бързате

Прибързаността е изпълнена с появата на мехурчета. Загряването на повърхността на смолата до контакт с ултравиолетова светлина може да доведе до издигане на мехурчета към повърхността.

След като изпълните всички инструкции, продуктът се поставя под ултравиолетова лампа за няколко минути. Ако оцветителят вече е добавен към смолата, интервалът от време трябва да се увеличи.

Важно е да запомните, че колкото по -тъмен е сянката, толкова по -дълго веществото трябва да се облъчва с ултравиолетова светлина.

Върху втвърдените се добавят нови слоеве, докато се достигне необходимата височина и дебелина.

За какво представлява UV смолата и как да я използвате, вижте следващото видео.

Имам излишък от компонент А от прозрачна епоксидна смола PEO-10KE-20/0 (компонент В се разля). Възможно ли е да се втвърди с някакво друго вещество?

Ако

имате излишък от компонент А,

тогава е най -правилно да се придобие липсващото

количеството на „родния“ компонент В,

например в магазина Nestandart (Санкт Петербург). Същото се отнася и за

доставка на липсващ компонент А. Важно

забележка - компонент В за целия ред

бижута смоли PEO-10K-20/0, PEO-610KE-20/0, PEO-510KE-20/0,

PEO-10KE-20/0, PEO-210KE-20/0, PEO-310KE-20/0 и PEO-710KE-20/0

същото. 4

Епоксидна смола

замръзна, но горната

част от лещата беше покрита с масло

филм. Натрих лещата с ацетон, което доведе до долната част

гладка и прозрачна, а горната част е станала

груб. Защо така

се случва и как да го избегнем в бъдеще?

4. Епоксидна смола

замръзна, но горната

част от лещата беше покрита с масло

филм. Натрих лещата с ацетон, което доведе до долната част

гладка и прозрачна, а горната част е станала

груб. Защо така

се случва и как да го избегнем в бъдеще?

Причини

появата на маслен филм може да бъде

няколко: ниска температура, висока

влажност, неправилно съотношение

компоненти и лошо смесване. Извинявай, не пишеш

какъв втвърдител е използван. Когато се използва в

като втвърдител TETA съществено

имат първите два фактора. Дори със

правилни тежести и внимателно

разбъркване втвърдяване в стаята

температура с висока

вероятно ще бъде придружен от

появата на аминов филм. Предотвратявам

външният му вид може да се увеличи чрез повишаване на температурата

втвърдяване до Т = 30 ºС и повече.

Епоксидни смоли за

творчеството PEO и кристалната смола не са толкова важни за

температура на втвърдяване. За тях най -много

честа причина за образуването на филм не е отчитането на факта, че

плътност

компоненти А и V различни и следователно

съотношение на компонентите О: Б по различен начин

"По маса" и "по обем". На второ място по честота

грешката се дължи

често срещано погрешно схващане, че ако приемате

втвърдителят е повече от нормата, след това втвърдяването

ще стане по -бързо. Всъщност, за

значителен излишък на втвърдител

ще остане без отговор между възлите

мрежа и т.н.

повърхността на продукта ще бъде наблюдавана

постепенно "изпотяване" (филм). Между другото,

едновременно

намаляване на якостта и химическата устойчивост

втвърдена епоксидна смола,

абсорбцията на влага, напротив, ще се увеличи.

Ако

филмът се появи, след което го премахнете от

повърхността не се нуждае от ацетон, а топла

вода и гъба или разреден етилов алкохол.

5.

Аз съм извън пропорцията

(6,6 ml: 1,5 ml) и лепилото PEO-510KE-20/0 не е напълно замразено.

Мога ли да излея нов върху този непълно замръзнал слой с правилния

пропорция?

Ако сте направили грешка и сте сипали

А= 6,6 мл,

V= 1,5 ml и сместа все още не е излята върху продукта,

след това добавете още втвърдител V= 0,5 ml и отново

разбърквам. В резултат на това ще се окаже О: Б=6,6:(1,5+0,5)=6,6:2=3,3:1

и можете да продължите да работите.

Ако продуктът е бил излят, тогава решете дали да отмиете полимерния слой или

напуснете го - ще трябва да си дадете, дадено

много фактори: външен вид, степен на омрежване

полимер, продукт "отговорност" и

и т.н. Ако

продуктът е по поръчка, тогава не бих рискувал,

извършване на второ запълване. Силна къща

не можеш да градиш на лоша основа. Напомням ви

само в случай, че допустимата грешка на пробата

компоненти 5%.

1. Какъв е животът на епоксидните бижута? Кога настъпва гумоподобната фаза, в която епоксидната смола е пластмасова и може да бъде огъната, формована?

Различни марки

бижута смоли, тези параметри са различни.

Нека ги разгледаме на примера на три популярни

марки: кристална смола (PEBEO S.A., Франция), EpoxAcast 690 (Smooth-On,

Inc., САЩ) и PEO-610KE-20/0 (SPbGTI (TU), Русия).

Жизнеспособност

е периодът от време, през който

епоксиден състав след смесване

компонентите все още са достатъчни

течни и използваеми

състояние. За горните смоли

жизнеспособност в стаята

температурата е приблизително 115, 195 и 250

мин., съответно. Този път е достатъчен

така че въздушните мехурчета да излязат от масата

естествено като от обемни

покрития, и от малки по обем

отливки, втвърдени с мухъл. Следващия

етап - желиране - заема зоната на прегъване

криви. В последния си етап подобен на гел

консистенцията става еластична ("гумена"),

нея

външен знак може да е вдлъбнатина,

който остава на повърхността на отливката

когато натиснете. Ако е необходимо зареждане

епоксидна смола, препоръчва се

да произвежда през този период, т.к

химическите процеси все още не са приключили

резултат от съвместно втвърдяване

интерфейсът ще бъде невидим. В "гумата"

епоксидна фаза

композицията е все още пластична и по това време нейната

могат да бъдат модифицирани, за да придадат желаната форма. Очевидно,

бижута смоли Кристална смола, EpoxAcast 690, PEO-610KE-20/0

в сравнение с краткотрайните

формулировки от типа CHS-епоксидна 520 / 921ОП, имащи 3-4

пъти по -малко жизненост, имат предимства по отношение на лекота

отстраняване на въздушни мехурчета, както и

зареждане и геометрична корекция

форма на продукта.

Как вашите съединения се отнасят до замръзване по време на транспортиране? Имам самия случай, когато можете да си купите PEO навсякъде с изключение на Москва ... и не е май в двора

В продължение на 8 години като бижутер

PEO епоксидни съединения бяха

предлагани на членовете на общността кристал смола в

Учете като алтернатива на чуждестранните

материали Кристална смола, Лукс смола, Ледена смола и след това

бижутата бяха пуснати на пазара, нямаше

един случай с претенция за тяхната устойчивост на замръзване. Цитирам „Санкт Петербург епоксидна езда

седмица: в Санкт Петербург беше -20, имаме в Новосибирск

-32 през деня, -40 през нощта ... без никакви промени. "

География на доставките на бижута

PEO смоли и аксесоари за тях в Русия са обширни:

Барнаул, Екатеринбург, Иркутск, Казан,

Красноярск, Перм, Томск и много други

градове. В Москва препоръчвам отличен

Магазин Jubiju.

Характеристики на епоксидна смола

- Механични свойства. Якостта на опън на епоксидите е с 20-30% по-висока от тази на полиестерите. Способността да издържа на напрежение и деформация без повреди е много по -силна. Якостта на огъване и устойчивостта на стрес са изключително високи.

- Адхезивни свойства. Когато се втвърди, епоксидът действа като мощно лепило с висока адхезия.

- Свиване. Епоксидите показват леко свиване при втвърдяване.

- Водоустойчивост. Втвърдените епоксидни смоли са водоустойчиви.

- Срок на годност. Ако се съхранява правилно, смолата няма да загуби свойствата си в продължение на няколко години.

- Полимеризация. Втвърдяването на епоксидната смола се влияе само от втвърдителя и температурата. Средно при стайна температура 22-25 ° C смолата се втвърдява за 24 часа. Не си струва да добавяте още втвърдител, за да ускорите втвърдяването, течността може изобщо да не се втвърди. Можете да съкратите времето за сушене, като увеличите стайната температура. Когато температурата се повиши с 10 градуса, скоростта на полимеризация се удвоява. Но не задавайте температурата над 40 градуса.

- Миризма. Смолата не излъчва изразена миризма при втвърдяване.

- Кипене. Епоксидът може да заври и да стане неизползваем, ако се нагрее твърде много.

- Издръжливост. Втвърдените епоксидни смоли са устойчиви на износване, напукване, лющене, корозия, микро напукване и мухъл.

- UV устойчив. Самият полимер не е устойчив на UV лъчи. Въпреки че някои марки съдържат добавки, които повишават UV устойчивостта. Най-добрият начин обаче да защитите повърхността от пожълтяване и влошаване е да нанесете UV-устойчив полиуретанов лак.

- Сложността на приложението. Работата с епоксидна смола изисква опит в нанасянето и определени умения, тъй като по време на втвърдяването вискозитетът се губи и става трудно да се работи с материала върху вертикални и наклонени повърхности.

- Сфери на приложение. Епоксидите се използват за производство на продукти с повишена износоустойчивост, хидроизолация, якост на сцепление. Например в ракетната и авиационната индустрия, корабостроенето, производството на състезателни автомобили и др.

- Цена. Епоксидната смола е много по -скъпа от полиестера.

- Екологичност и безопасност. Епоксидите не съдържат канцерогенни компоненти, летливи органични съединения и не са запалими. Компонентите на смолата са безопасни и лесни за транспортиране и съхранение.

Мога ли да излея бижутерска смола върху пастелна (акварелна) рисунка?

Първо

за пастелно рисуване. Да, можеш. Но

имайте предвид, че пастелните пастели се състоят от малки свободно течащи частици, които

може да се смесва със смола. Ако наливате големи обеми, разпределете

смола върху повърхността с помощта на наклонени манипулации (като тесто върху палачинка

тиган).Това ще намали смесването на частиците със смолата. Освен това не

забравете да направите малък тест върху парче пастелна хартия, за да се уверите

че не абсорбира смола.

По отношение на рисуването с акварел, такова запълване

също е възможно, но само след като изображението е напълно изсъхнало и ако картината

създаден върху специална акварелна хартия. Такава хартия е дебела, висока

качество, добро водоотблъскване и не позволява абсорбирането на епоксидната смола. V

така или иначе, преди да излеете, тествайте върху малък лист хартия и

тествайте го за издръжливост.

От неопитност оставих „пръстите си“ върху мастер модела. Мисля: променете формата или полирайте продукта. Разкажете ни повече за полирането на втвърден епоксид. Няма оплаквания относно блясъка и прозрачността.

Оптиката е добра

знайте: колкото по -висока е твърдостта на материала, толкова по -висока е

качество на полиране. Например,

неорганично стъкло с твърдост

6.5 по скалата

Mohs (надраскан с пила) полиран значително

по -добре от органично стъкло или

втвърдена епоксидна смола, притежаваща

твърдост 3,5 по скалата на Моос (надраскана

прозоречно стъкло, медна монета, нож). Към съединението

PEO-510KE-20/0

беше по -трудно, трябва да го изсушите добре:

около 8-10 часа при T = 60 ºС. Втори начин

-използвайте малко по-твърдо вместо PEO-510KE-20/0

съединения PEO-10K-20/0

или PEO-610-KE-20/0.

За полиране

втвърдени епоксидни съединения могат да бъдат

използвайте няколко прости

начини. Ние

използвал стоманен кръг, върху който е фиксиран филц или

Излива се смола от пеко-колофон. Първо

смилането се извършва с абразив

микропрахове 28 и 7 микрона, след това полиране с

диамантен прах със зърно от 1 микрона, като смазка

е използвана сапунена вода.

Какво да изберем: полиестер или епоксидна смола?

Отговаряйки на въпроса кое е по -добре, епоксидна смола или полиестер, на първо място е необходимо да се вземат предвид изискванията към бъдещия продукт.

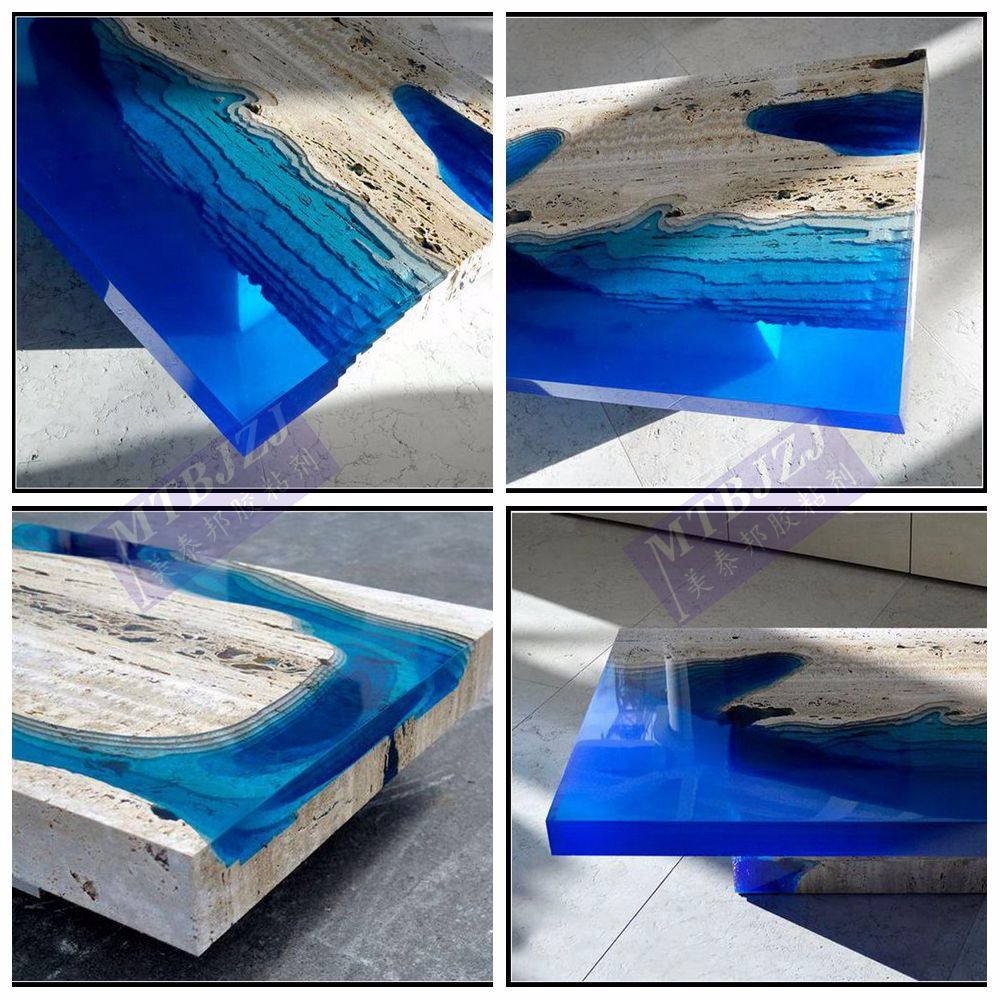

Епоксидната смола, поради своята здравина, лъскаво покритие и издръжливост, е идеална за производството на бар плотове, маси, плотове, фасади на шкафове, интериор за дома и орнаменти. Поради ниската си цена и лекотата на използване, полиестерната смола е подходяща например за производство на изкуствен камък, санитарна арматура, дънни платки, первази на прозорци, брони за автомобили.

Като цяло най -важното е, че ако издръжливостта, здравината и лъскавото покритие са важни, отидете на епоксидна смола. И ако не планирате да подлагате продукта на големи натоварвания, а цената е от голямо значение, направете избор в полза на полиестерна смола.

Абонирайте се за канала, оставяйте коментари, харесвайте, споделяйте статията с приятелите си. Това ви мотивира да продължавате да публикувате статии! Благодаря!

- Препоръчвам да разгледате статията за

Вярно ли е, че епоксидът за бижута е безвреден в сравнение с техническата смола? Или ВСИЧКИ епоксидни смоли са еднакво токсични, има такова мнение?

Всички епоксидни

смолите са токсични, но бижутата са токсични

по -малки. V

качествено "строително -техническо"

смоли използват епоксидни смоли от първи клас,

като по -евтино, но за "бижута"

приложения - първокласни епоксидни смоли,

по-скъпо. Защо? Защото

летливи вещества (епихлорохидрин)

и толуен) съгласно ГОСТ 10587-84 г.

първият е разрешен не повече от 0,4-0,8%, а за

втората - не повече от 0,1-0,2%, т.е. 4 пъти по -малко! В епоксидни смоли

чуждестранни производители - предимно суровини

бижута съединения - съдържание

летливи вещества под 0,1%. Така

има разлика. Друго нещо е, че

продавачът може да позиционира своя продукт

като бижута, но всъщност използвайте

1 клас епоксид или употреба

по -евтин, но по -висок клас на опасност

втвърдител. Така че възможно ли е

за всеки продукт: алкохол,

козметика и други неща. Заключение - трябва да купувате от

надежден производител.

Според

експерт

заключението на Федералната държавна институция „Център за хигиена и

епидемиология в град Санкт Петербург "

No 78.01.09.025.П.345 от 14.02.2011 г. оптически прозрачен

епоксидни съединения PEO "разрешени

прилагат в бижутерската индустрия,

производство на бижута и сувенири, в т.ч

номер, в ежедневието. " В втвърдено състояние

PEO съединенията са безвредни. Дотолкова, че техните

дори се използва в

като пълнежни материали за

коренови канали на зъбите и за запечатване на пейсмейкъри,

имплантирани в човешкото тяло.

Стандарти за безопасност, приети в Европейския съюз

Прозрачни смолисти вещества, произведени от водещи производители в Европа и предназначени за производство на бижута и дизайнерски мебели отговарят на всички стандарти. Те напълно отговарят на изискванията и са безопасни за хората дори при продължителна употреба на такива продукти. Но според стандартите на ЕС всички потенциално опасни епоксидни смоли, които могат да провокират различни здравословни проблеми, задължително се етикетират:

- H319: Съществува риск от дразнене, ако веществото попадне в очите;

- H315: появата на алергии, когато смолата влезе в контакт с незащитената кожа на тялото;

- H317: при продължителен контакт с кожата съществува риск от дерматит;

- H314: висок риск от токсично увреждане на епидермиса при близък и продължителен контакт със смолата;

- H312 и H302: токсични вещества, които причиняват сериозно отравяне и интоксикация на тялото при поглъщане или продължителен контакт с кожата.

Такива бижутерийни смоли са безопасни дори на етапа на разреждане и изливане на масата. В други случаи епоксидните продукти могат да се използват безопасно след пълното втвърдяване на масата. Това изисква 2-3 дни.

Как можете да избегнете, че сместа за бижута не капе от ръбовете на продукта и „плешиви петна“ не се образуват по повърхността. Само вторият слой за запълване помага, но искам да гарантирам, че всичко е нормално за първи път.

Пълнота

сложното намокряне зависи от три

основни фактори: 1) съотношения

повърхностни напрежения върху три междуфазни

граници: субстрат-съединение-въздух-субстрат,

2) първоначалния вискозитет на съединението и 3) състоянието

повърхност.

Очевидно във вашия случай 1) и 3) фактори

неблагоприятен - субстратът е лош

омокря се с епоксиден състав. Подложният материал трябва да се смени

или въведете специални

добавки, което не винаги е възможно поради

влошаване на прозрачността. Промяна

състояние на повърхността и чрез смилане

едва ли

дали ще е възможно, т.к. излятото ще се влоши

картина и обезмасляване, надявам се

направете. Остава да се използва 2) фактор -

вискозитет. За да предотвратите капенето на съединението, не го правете

веднага го изсипете прясно приготвен,

оставете да престои няколко часа (това

зависи от марката на съединението и температурата

среда и се определя от опитен

начин), след това попълнете.