4.3 Маркиране и опаковане

Етикетиране и опаковане

циментите се произвеждат съгласно GOST

22237.

5 ПРАВИЛА

ПРИЕМАНЕ

Извършва се приемане на цименти

според ГОСТ

22236.

Документът за качество

трябва да се посочи максималната стойност на конкретната ефективна дейност

естествени радионуклиди в суровини и добавки, използвани за

производство на цимент за дадена партида.

6 МЕТОДА

КОНТРОЛ

6.1 Определение

физичните и механичните свойства на цимента се произвеждат в съответствие с ГОСТ

310.1-310.4.

6.2 Химически анализ

клинкерът и циментът се извършват в съответствие с ГОСТ

5382.

6.3 Съдържание в клинкер

трикалциев силикат (3CaO × SiO)2), трикалциев алуминат

(3CaO × Al2О3), тетракалций

алумоферит (4CaO × Al2О3× Fe2О3) и сумата от алкални оксиди

(R2O) се изчисляват въз основа на

резултатите от химичния анализ по формулите:

3CaO × SiO2

= 4,07 (CaO - CaOсв)

- 7,6 (SiO2 - SiO2св.)

- 6.7 Ал2О3 - 1.42Fe2О3;(1)

3CaO × Al2О3

= 2,65 (Ал2О3 - 0,64Fe2О3);(2)

4CaO × Al2О3× Fe2О3

= 3.04Fe2О3;(3)

R2О

= Na2O + 0,658K2О. (4)

6.4 Определяне на специфичното

ефективна активност на естествените радионуклиди в суровините и

добавки, използвани за производството на цименти, ако е необходимо, извършвани съгласно

ГОСТ

30108.

7 ТРАНСПОРТ

И СЪХРАНЕНИЕ

8 ИНСТРУКЦИИ Вкл

ПРИЛОЖЕНИЕ

Цименти, в зависимост

специални изисквания за бетон, се препоръчва да се прилагат в

съгласно таблица 5.

маса

5

Устойчив на сулфат

Портланд цимент

Сулфатоустойчив портланд цимент с

минерални добавки

Устойчив на сулфат

шлака Портланд цимент

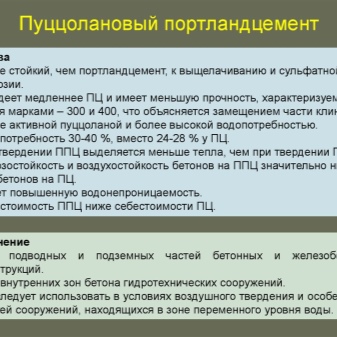

Поцоланич

Портланд цимент

Устойчивост на корозия при излагане на среда,

агресивни по съдържание на сулфати

Всички са разрешени

цименти

Устойчивост на корозия при излагане на среда,

агресивни по отношение на съдържанието на сулфати, като в същото време са систематични

замразяване и размразяване или овлажняване и изсушаване

Позволен

Позволено е да се използва само клас цимент

400, при условие че към състава на цимент или бетон се добавят повърхностно активни вещества

добавки, които повишават устойчивостта на замръзване

Не е позволено

Устойчивост на корозия при излагане на среда,

агресивни в съдържанието на сулфати и намалени

отделяне на топлина

Всички са разрешени

цименти

9 ГАРАНЦИЯ

ПРОИЗВОДИТЕЛ

Производителят гарантира

съответствие на цимента с всички изисквания на този стандарт, при спазване на правилата

транспортирането и съхранението му при доставка в контейнер в рамките на 60 дни след това

пратка, а когато се доставя в насипно състояние - в момента на получаване на цимент от потребителя, но

не повече от 60 дни

Приложение

А

СПИСЪК СТАНДАРТИ, СВЪРЗАНИ С

В НАСТОЯЩИЯ СТАНДАРТ

ГОСТ 310.1-76 Цименти. Методи за изпитване. Общ

провизии

ГОСТ 310.2-76 Цименти. Методи за определяне

финост на смилането

ГОСТ 310.3-76 Цименти. Методи за определяне

нормална плътност, време на втвърдяване и равномерност на промяната

сила на звука

ГОСТ 310.4-81 Цименти. Методи за определяне на граници

якост на огъване и натиск

ГОСТ 3476-74 Доменна шлака и

електротермофосфорни гранули за производство

цименти

ГОСТ 4013-82 Гипсов камък и

гипсов анхидрит за производство на свързващи вещества. Технически

условия.

ГОСТ 5382-91 Цименти и материали

производство на цимент. Методи за химичен анализ

ГОСТ 6613-86 Тъкани телени мрежи с

квадратни клетки. Технически условия

ГОСТ 10178-85 Портланд цимент и шлака Портланд цимент.

Технически условия

ГОСТ 22236-85 Цименти. правила

приемане

ГОСТ 22237-85 Цименти. Опаковане, етикетиране,

транспортиране и съхранение

ГОСТ 30108-94 Строителни материали и изделия.

Определяне на специфичната ефективна активност на натуралните

радионуклиди

Ключови думи:

сулфатоустойчив цимент, устойчивост на корозия, клинкер, минерална добавка,

пуцолана

|

1 2 3 4 4.1 4.2 4.3 5 6 7 8 9 Приложение към списък на стандартите, за които |

Печати

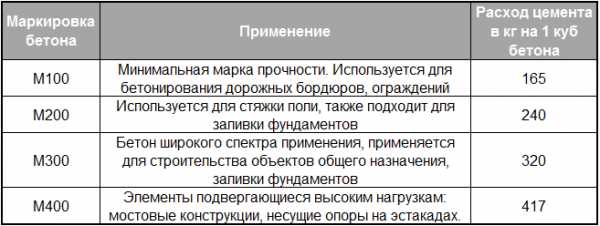

Въз основа на изискванията на нормативните документи за циментова проба, подложена на изпитвания за компресия и огъване, могат да се разграничат основните марки на портланд цимент:

M700 е особено издръжливо съединение. Областта на приложение е ограничена до производството на бетон с повишени якостни характеристики за изграждане на напрегнати конструкции. Цената на такъв цимент е висока, което го прави нерентабилен за конвенционални строителни дейности;

Всеки вид портланд цимент клас 400 се използва за създаване на конвенционални и стандартни конструкции, които не са обект на повишени натоварвания.

- M600 е състав с повишена якост. Обхват - производство на критични стоманобетонни изделия и конструкции;

- M500 е цимент с достатъчно добри якостни характеристики, което дава възможност да се използва при реконструкция на сгради и конструкции след аварии, изграждане на военно-технически съоръжения и настилки;

- M400 е най -достъпната и широко използвана марка. Това се обяснява с факта, че присъщите показатели за устойчивост на замръзване, устойчивост на влага правят възможно използването му при изграждането на обекти за всякакви цели.

Производителите произвеждат портланд цимент от марки М200 и М300, но в доста ограничени количества. Това ограничение е естествено, тъй като търсенето на тези марки е ниско.

|

Марка (ГОСТ |

Клас (ГОСТ |

|

300 |

22,5H |

|

400 |

32,5H |

|

400В |

32.5В |

|

500 |

42,5H |

|

500В |

42,5В |

|

550 |

52.5H |

|

600 |

52.5В |

Клас

и марката се изразяват в различни единици

измервания - в МРа и

kgf / cm2

съответно.

Разлики в числовите стойности на класа

и марки, когато са изразени в същото

мерните единици се дължат само

различни условия за изпитване на цимент.

Приложение.

Портланд цимент - основен материал

съвременна строителна индустрия,

използвани за минохвъргачки,

бетонни и стоманобетонни изделия и

конструкции, за специални видове

цимент, както и при производството на редица

други строителни материали.

–

регулиране на химикали и минерали

състав и структура на циментовия клинкер;

–

промяна на реално (компонент)

съставът на цимента (въвеждане на добавки);

–

чрез регулиране на фиността на смилане и

размер на зърното на цимент.

Степента се определя като здравина на образец, когато се изпитва за огъване и компресия. За производството на пробата се използват портланд цимент и пясък, взети в съотношение 1: 3. От този разтвор се прави проба 4х4х16 см, която се втвърдява в рамките на 28 дни, втвърдяване настъпва в условия на висока влажност. За да се ускори втвърдяването, е позволено да се прибегне до техниката на пара на пробата.

Най -често срещаните днес са марките на портланд цимент М 400, 500, 600:

M 400 е най -търсената марка цимент. Поставените в него технически характеристики (якост, устойчивост на замръзване) са подходящи за изграждането на повечето обекти.

М 500 е цимент с малко по-голяма граница на безопасност, което дава възможност да се използва при реконструкция или възстановяване на съоръжения след авария, да се използва за ремонт на пътища, строителство на военно-технически съоръжения и азбесто-циментови конструкции.

Съществуват и „междинни“ марки цимент, например М 550 (по техническите си характеристики те са близки до М500, но се различават по малко по -висока якост).

Клинкерни минерали и разрушаване на бетон

Всички видове цименти се различават значително по минералогичен и химичен състав, тъй като източниците на суровини и съотношението на суровините са различни.

Четири вида минерали

Учени от различни страни се опитват да контролират свойствата на циментите, за да ги класифицират точно по вид предназначение и да изключат процедурата за постоянно физическо изпитване. Но опитът да се установят ограничаващите съотношения и количества, взети като основа на четирите клинкерни материала, беше неуспешен. Причината за провала е, че минералогичният състав на суровините не може да бъде достатъчно точен, не отчита необходимите свойства на цимента, което означава, че са необходими контролни физически тестове на цимента.

Основни минерали от клинкер

- C2S - дикалций и C3S - трикалциеви силикати;

- C4AF тетра калциев алумоферит;

- C3A -трикалциев алуминат.

Механизъм за разрушаване на бетон

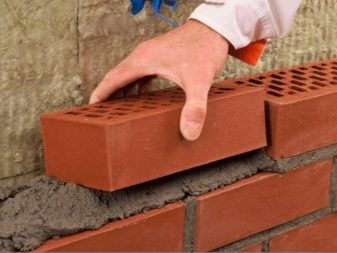

Чрез взаимодействие с вода, съдържаща сулфати, C3A алуминат. калциев хидросулфоалуминат се образува с по -нататъшна кристализация в бетонната конструкция. Това води до разширяване на обема с последващо разрушаване на бетона.

Такава кристализация най -често се наблюдава при голям брой цикли на заливане на бетон, последвано от изсушаване. На първо място, това се отнася за хидравлични конструкции - мостови опори, заровени пилоти, наводнени основи.

Дори кристали на ефлоресценция върху тухлена стена могат да доведат до нейното разрушаване. Стоманобетонната армировка също е подложена на подобни процеси; антикорозионните добавки се използват за защита срещу тях.

Разлики от обикновения цимент

Портланд циментът е видът цимент, който се счита за най -подходящ и оправдан за изливане на бетон. Бетонът се използва в монолитна / стоманобетонна конструкция, в процеса на издигане на различни обекти, които предполагат повишени изисквания за здравина и способност да издържат на натоварвания.

Гранули от клинкер и други добавки в портланд цимента го правят по -издръжлив, устойчив на замръзване, външни негативни фактори и агресивна среда. Трябва да се отбележи, че подобно описание е подходящо за почти всички видове портланд цимент, което го прави търсено в процеса на изграждане на съоръжения за газова и нефтена промишленост.

Също така, този вид свързващо вещество е подходящо за изливане на основата върху нестабилни сложни почви - обикновено се избира, което елиминира свиването и разпространението на пукнатини по монолита.

Когато се опитвате да определите как циментът се различава от портланд цимента, трябва да се помни, че те се отнасят като общ клас свързващо вещество и един от неговите видове. Портланд циментът е по -силен вид цимент. И очевидните разлики могат да бъдат установени, като се вземат предвид специфичните марки и видове портланд цимент в състава. Същите аспекти като технологията за настройка, функции за смесване, метод на инсталиране, приложение и т.н. са сходни.

Технология на производство на цимент

Производство на цимент - видео

Производството на цимент е енергоемък и скъп процес, който се състои от два етапа:

- Получаване на клинкер. Като начало чрез разработването на варовикови находища се добиват суровини, по -специално варовик. След това материалът се натрошава на парчета с диаметър 10 см, изсушава се и се смесва с други съставни елементи. След това суровата смес се изпича. Резултатът е така нареченият клинкер.

- Преобразуване на клинкер в прах. На този етап клинкерът и гипсовият камък се натрошават, минералните добавки се сушат и след това всички съставни части се смилат заедно. Качеството и физико -техническите характеристики на суровините (влага, плътност и т.н.) са различни, поради което методите за производство на цимент могат да се различават.

Методи за производство на цимент

В момента циментовата промишленост произвежда цимент по три основни начина:

- Мокро.Използва се, ако циментът е създаден от глина (силикатен компонент), креда (карбонатен продукт) и добавки, съдържащи желязо (конверторни утайки, пиритни пепели, железен продукт). В този случай съдържанието на влага в тебешира трябва да бъде не повече от 29%, а съдържанието на влага в глината - не повече от 20%. Смилането на суровата смес се извършва във водна среда и в резултат се получава смес под формата на утайка, разтворена във вода със съдържание на влага от 30 до 50%. След това утайката се изпраща за изпичане в специална пещ с диаметър 7 м и дължина 200 м. По време на процеса на изпичане се отделя въглероден диоксид от суровината и се образуват клинкерни топки. Те се смилат на прах, като по този начин се получава необходимия клас цимент.

- Изсушете. Особеността на този метод е, че всички суровини се сушат преди (или по време на) смилане. Следователно сместа от суровини веднага се получава под формата на натрошен сух прах.

-

Комбинирано. В този случай циментът може да бъде произведен по две различни технологии:

- Суровата смес се приготвя под формата на утайка, смесена с вода, след което се дехидратира до съдържание на влага 16-18% на специални филтри и се изпраща в пещта за печене, след което се натрошава и превръща в цимент.

- суровата смес се изсушава и натрошава, а получената смес се гранулира чрез добавяне на 10 -14% вода и се подава за печене. След това пелетите се изваждат от фурната и се смилат.

Преди това циментът в повечето случаи се произвеждаше по мокър метод, но в днешно време предпочитанието се дава на суха технология.

Как да изберем метод за производство на цимент?

1. Консумацията на топлина се увеличава значително с мокрия метод на производство на цимент. Но наличието на вода в мелниците улеснява смилането на суровините. Следователно, ако съдържанието на влага в суровината е повече от 10%, тогава е най -целесъобразно да се създаде цимент по мокра технология.

2. Ако суровата смес се състои от два меки материала, също е за предпочитане да се произвежда цимент по мокър метод, тъй като суровината лесно се смила чрез обикновено разбъркване във вода.

3. Сухият метод се използва, ако съдържанието на влага в суровината е не повече от 10%.

4. Ако суровината е достатъчно пластмасова, тогава може да се предпочете комбинираният метод за производство на цимент.

Състав и свойства

Както вече споменахме, портланд циментът се състои от клинкер. В природата готовите гранули са доста редки, поради което клинкерните чипове се получават по изкуствен метод чрез смесване и изпичане на въглеродни и глинени смеси.

Готовият клинкер се смесва с гипс, чието съдържание в състава не надвишава 5%. Въвежда се, за да се осигури мобилността на разтвора за 45 минути, което е необходимо при формоване на продукти или извършване на някои видове работа.

Съставът и процентът на компонентите на сместа се регулират от ГОСТ 10178 85 "Портланд цимент и шлака Портланд цимент". Спазването на държавните изисквания по време на производството гарантира високите технически и експлоатационни характеристики на продукта.

За да се дадат на Портланд цимент определени технически характеристики, в състава се въвеждат минерални добавки, чието съдържание не надвишава 20-25%.

Най -популярните са следните:

- Алуминатът увеличава времето за втвърдяване на цимента, но има показатели за ниска якост (възможното съдържание в портланд цимента е не повече от 15%).

- Алумоферитът има същите свойства като предишната добавка, но съдържанието му в крайния продукт е намалено до 10-18%.

- Белит има стягащ ефект, помага за увеличаване на времето за втвърдяване, но прекомерното съдържание може да повлияе отрицателно върху якостните характеристики на състава (допустимото съдържание е не повече от 15-37%).

- Алитът е широко използван (процентът може да достигне 60%) в съставите от висок клас, тъй като осигурява бързото им втвърдяване.

Свойствата на портланд цимента се определят от неговия състав.Основните критерии, по които се оценява качеството на продукта, са следните:

Настройващ период. Втвърдяването на сместа, при спазване на техническите изисквания за разреждането й, трябва да стане след 40-45 минути. Минералогичен състав, финост на смилане и температура, при която се извършва работата - тези фактори влияят предимно върху скоростта на втвърдяване на продукта.

Търсене на вода. Този термин се отнася до количеството вода, необходимо за получаване на гъста, подходяща за работа циментова паста. Обикновено влагата не трябва да надвишава 25% от сместа. За да се намали необходимото количество вода, се използва сулфитно-квасна каша или пластификатори.

Отделяне на вода. Този термин означава извличане на вода в готовия разтвор, чието възникване се дължи на утаяването на по -тежки циментови частици. Минералните добавки позволяват намаляване на този показател.

Устойчивост на замръзване - способността на продукта да издържа на определен брой цикли на замразяване и размразяване, без да губи характеристиките си на експлоатация.

Характеристики при работа с бял цимент

Белият цимент е отличен материал за изпълнение на оригинални дизайнерски идеи, довършителни работи, изливане на конструкции и др. Когато работите с бял цимент M600, трябва да запомните някои важни правила, които ще ви позволят да постигнете максимални резултати.

Точки, които трябва да запомните при работа с бял цимент:

- Всички инструменти и механизми трябва да бъдат чисти, с работни части от неръждаема стомана.

- За да получите лек разтвор, трябва да добавите бели пълнители (или поне леки) към сместа - това може да бъде прозрачен пясък, бял натрошен камък. Не се препоръчва да се надвишават пропорциите на нормалния пясък поради риск от обезцветяване.

- Ако белият цимент М600 се използва за създаване на конструкция с подсилена клетка, прътите и всички железни части трябва да бъдат покрити с антикорозионна смес.

- този тип е възможен само с чиста вода, за предпочитане без твърда вода.

Чрез смесване на бял цимент с пигмент и мрамор, гранит натрошен камък, можете да постигнете пълна прилика на втвърдения камък с естествен материал. Често такива решения се използват за създаване на декоративни плочки, тухли и гипсови смеси.

Цимент М600 е висококачествен и доста скъп строителен материал, чиито свойства не са от значение във всички области. Но в някои случаи техническите характеристики на свързващото вещество помагат за бързо и надеждно постигане на възложените задачи.

Можете да закупите цимент в Москва и регионите във всеки строителен супермаркет, но преди да изберете този материал, трябва внимателно да изчислите натоварванията и изискванията, както и оптималността на високите разходи.

Изгледи

По своя състав сулфатоустойчивият цимент е разделен на следните видове:

- пуцоланов портланд цимент;

- сулфатоустойчива шлака Портланд цимент;

- сулфатоустойчив портланд цимент;

- сулфатоустойчив портланд цимент с добавка на минерали.

Сега нека да разгледаме набързо всеки от тези строителни материали:

- Пуцолановият портланд цимент съдържа смес от гранулирана доменна шлака и пуцолани. Последното се отнася до продукти с вулканичен произход под формата на пепел, туф и пемза. Поцоланите са активни минерални добавки при производството на портланд цимент. Този строителен материал относително лошо понася режима на редуващо се овлажняване и изсушаване, както и размразяване и замразяване.

- Устойчива на сулфати шлака Портланд цимент се произвежда чрез смесване на клинкер с доменна шлака в гранулирана форма (около 50-60%) и малко количество гипс. Шлаката, използвана за производство, трябва да съдържа ограничено количество алуминиев оксид (до около 10-12%). Устойчива на сулфати шлака Портланд цимент е присвоен клас М300 и М400.Той е относително устойчив на въздействието на сулфати, но не понася тежки студове.

- Сулфатоустойчивият портланд цимент има марката M400. Той е склонен към бавно втвърдяване и ниско генериране на топлина. Той е универсален и издържа на всякакви температурни и влажни условия.

- В устойчив на сулфат цимент с минерали се добавят около 15-20% от общата циментова смес от доменна шлака в гранули или 5-10% от минералите. Този тип строителни материали се произвеждат с марките M400 и M500. Сулфатоустойчивият цимент с минерални добавки е отличен за изграждане на различни конструкции, има повишена устойчивост на замръзване и устойчивост на силна влага и суша.

Какво означава марката цимент?

Циментовото маркиране ви позволява точно да характеризирате състава на материала, неговите технически свойства. Понастоящем маркирането се извършва в съответствие с ГОСТ 31108-2003. Посочено е пълното наименование на материала - портланд цимент, устойчив на сулфати или друг цимент. Свързващият компонент е означен по -долу:

- CEM I - обикновен портланд цимент;

- CEM II - Портланд цимент с добавки до 35%;

- CEM III - Портланд цимент със шлака до 95%;

- CEM IV - пуцоланов състав до 55%;

- CEM V е композитна смес.

Посочена е основната добавка - тя може да бъде композитна (K), шлака (W), пуцолан (P), варовик (I), приготвена летяща пепел (Z), силициев дим (MK). Използването им позволява постигане на водоустойчивост, бързо втвърдяване или други желани свойства.

Самата марка е обозначена с М с цифров индекс, който показва якостта на натиск на определена проба според проведените тестове. Например, M200 може да издържи на налягане от 200 kg / cm³ или 15 MPa. Резултатите от измерванията се вписват в таблици, които отразяват не само марката, но и съвременната характеристика - клас на якост.

| Клас | Марка | Крайно натоварване | |

| MPa | кг / см³ | ||

| В7.5 | M100 | 7,5 | 100 |

| В15.0 | M200 | 15,0 | 200 |

| В22.5 | M300 | 22,5 | 300 |

| В32.5 | M400 | 32,5 | 400 |

| В42.5 | M500 | 42,5 | 500 |

| B52.5 | M600 | 52,5 | 600 |

За да се получат специални сортове, към тях се добавят добавки към суровини, използват се технологии, които ще им дадат желаните свойства. Такива материали включват:

- Алуминиев цимент. Те се произвеждат чрез изгаряне на алуминатна шлака, боксит и варовик при температура 1600 ° C. След смилане такива състави, поради високото съдържание на калциев алуминат, реагират интензивно с вода, поради което само за един ден набират 90% от дадената твърдост. Два дни по-късно се набира посочения M400-M600. Когато този вид свързващо вещество се хидратира, се генерира много топлина, което позволява използването му при ниски температури.

- Добавянето на калциев хидроалуминат, гипс и други компоненти дава възможност да се получи несвиващ се, разширяващ се или стрес материал. Такива смеси се втвърдяват във вода, не променят обема и не се разширяват при втвърдяване, уплътняване или самонатягане.

- Шлаково-алкален цимент с високо съдържание на гранулирана доменна шлака, смлян на фин прах. Това добавя устойчивост на замръзване, устойчивост на корозия и агресивна среда към хоросаните. Отличен за хидравлични конструкции, има средна скорост на нарастване на якостта.

Методи за получаване

Бетонът с желаните характеристики се получава по 2 начина:

- Производство на хоросан с последващо въвеждане на минерални добавки. Ако количеството на добавените вещества надвишава нормата, здравината на бетонната конструкция намалява. Повишената крехкост води до разрушаване на конструкцията. При производството на такива решения не трябва да се отклонява от препоръките, съдържащи се в регулаторните актове.

- Добавяне на сулфатоустойчив портланд цимент. Въвеждането на този компонент увеличава здравината, защитавайки конструкцията през целия й експлоатационен живот. Сулфатоустойчивият разтвор придобива желаните качества след 28 дни. Портланд циментът съдържа 20% шлака. При производството на шлака портланд цимент този компонент може да бъде заменен с пепел, чието количество в обема на разтвора не трябва да надвишава 10%.

Производство на цимент

Всички видове цимент се произвеждат по една и съща технология. Компонентите и техните пропорции могат да се различават, може да се добавят някои минерални и други вещества в края, но самото производство винаги включва определени етапи и действия. Всички съвременни смеси се основават на портланд цимент.

Опростено описание на технологията за производство на цимент:

- Получаване на първични суровини: натрошен варовик и глина се смесват в каша в съотношение 4: 1.

- В процеса на изгаряне на утайки при температура от +1500 градуса по Целзий суровините се синтероват в твърда маса, наречена клинкер.

- Клинкерът се смила много фино на прах.

Клинкерните прахове се добавят минерални добавки, гипс, за да се получи цимент с желаните свойства.

Състав

Няколко компонента работят на молекулярно ниво в състава на цимента. Материалът е фин сив прах, но компонентите в химическата му формула са различни и са отговорни за определени процеси в бетона.

Какви вещества съдържа циментът:

- Калциев оксид - в количество около 67%.

- Силициев оксид - до 22%.

- Алуминиеви оксиди - до 5%.

- Железен оксид - до 3%.

- Модифициращи компоненти от различни видове - максимум 3%.

Материали, които формират основата на цимента:

Клинкер от глина и вар - здравината и други свойства на материала зависят от неговото качество.

- Минерални компоненти - специални добавки за подобряване на характеристиките, разширяване на обхвата на използване на цимент. Това могат да бъдат натрошени шистови материали, гранулирани шлаки, пуцоланови съставки, вар и др.

- Спомагателни компоненти с калциев сулфат - за регулиране на характеристиките на процеса на хидратация.

- Специални добавки - синтетични компоненти, които повишават устойчивостта на киселини, температури, агресивни среди, основи.

Портланд циментът се различава по състав не само поради добавянето на компоненти към него по време на производствения процес, но и поради особеностите на местата, където се добиват суровини. Така че във всеки регион циментът е различен, въпреки че разликите са незначителни.

Опции за състав на материала:

- Различни видове глина (включително шисти и льос).

- Мергел, варовик, тебешир, други карбонатни скали.

- Минерални добавки: силициев диоксид, алуминиев оксид, апатит, флуорит, флуорошпат, гипс, фосфогипс и др.

Сила

Якостта е едно от най -важните свойства на цимента, което определя обхвата на приложение, очакваните натоварвания, техническите характеристики на бетонна монолитна конструкция. Циментът придобива стандартна якост на натиск след 28 дни от момента на смесване.

Якостта може да се види по марка (най -популярните марки цимент са М300, М400 и М500, посочват якост в кг / см2) и клас (посочените марки съответстват на приблизителните показатели на В20, В30 и В40). Приготвеният разтвор започва да се втвърдява в рамките на 1-2 часа, процесът завършва най-малко 12 часа след полагане.

След това се появява хидратационна топлина и бетонът придобива здравина в рамките на 28 дни. При ниски външни температури топлината позволява на цимента да придобие пълен цикъл на якост, при високи температури може да провокира ускоряване на реакцията, в резултат на което пукнатините се разпространяват поради появата на термични напрежения.

Якостта на цимента се разглежда на опаковката и в специални таблици, за всяка сфера и тип конструкция, за определено натоварване се търси оптималният показател. Силата също се влияе от спазването на технологията за смесване на разтвора, полагане, напускане след това.