Състав съгласно ГОСТ

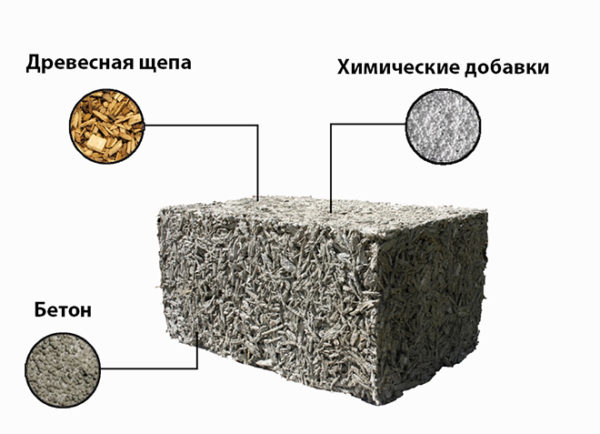

Съставът на дървесни бетонни блокове е установен от ГОСТ 19222-84 "Дървен бетон и изделия от него". Съставът от арбобетон съдържа:

- свързващо вещество - цимент, бетон или циментова смес върху леки пълнители (експандирана глина, перлит, вермикулит);

- пълнител - дървени стърготини, стъбла от памук, лен или коноп огън, оризова слама, до 5% от дървесна кора и игли;

- химически добавки.

Нека поговорим за компонентите по -подробно.

Органични съставки

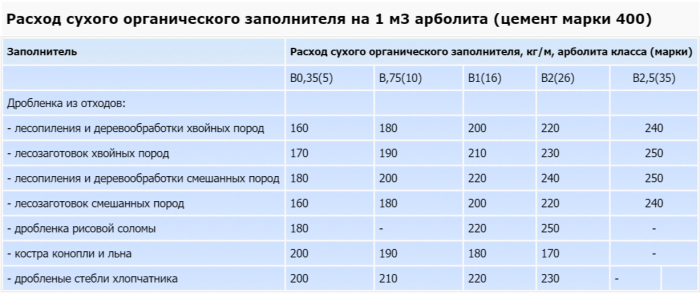

Пълнителите от органичен произход осигуряват лекотата и топлоизолационните качества на дървения блок, те заемат 80-90% от обема на сместа за образуване на дървесен бетон.

Важно!

Всички пълнители не трябва да бъдат засегнати от мухъл или гниене, през зимата те не трябва да съдържат лед и сняг.

Дървени стърготини

Използват се дървени стърготини от широколистни или иглолистни (с изключение на лиственица) дървесни видове, строго калибрирани по размер. ГОСТ позволява ограничението на размера на чиповете да бъде 40x10x5 mm, но експериментално е установено, че най-добрите блокове се получават с помощта на иглени чипове с размер 25x10x5 mm.

Внимание! С по -голям размер на този компонент, якостните характеристики на материала се влошават, с по -малък размер, топлоизолационните качества се намаляват.

В промишлените предприятия за производство на дървесен бетон се инсталират специални трошачки за получаване на стружки с желания размер; в занаятчийското производство, чиповете често се заменят с по -големи стружки, но резултатът е непредсказуем, такива блокове често не могат да преминат сертифициране.

Оризова слама, памук, лен и коноп

Арболит върху оризова слама, огън от лен или коноп, памучните стъбла имат по -ниска степен на якост, но най -добрият показател за топлопроводимост, не се препоръчва да се строят къщи от такива камъни над един етаж, но плочите с този пълнител се използват за изолация на различни конструкции.

Дължината на пълнителя е разрешена до 40 мм, ширината е 5 мм, докато руното и тегленето се допускат в количество не повече 5%.

Неорганични компоненти

За да се намали абсорбцията на вода и да се изключи възможността от гниене на дървесината вътре в блока в условия на висока влажност и температура, пълнителите се третират с химикали в количество 2-4% от обема.

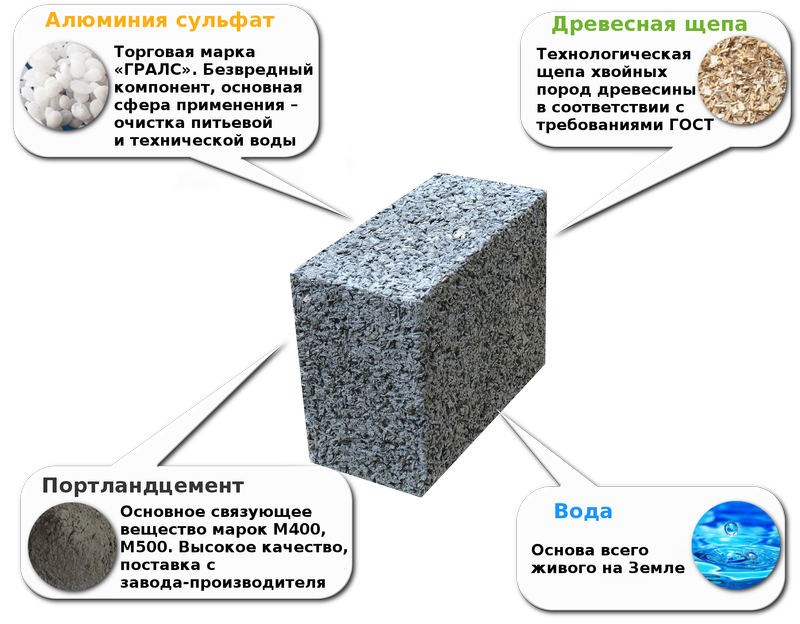

Алуминиев сулфат

Алуминиевият сулфат Al2 (SO4) 3 се добавя за повишаване на якостните характеристики, тъй като неутрализира естествените захари, съдържащи се в дървото, като по този начин предотвратява процеса на гниене.

Гасена вар

Варовик Ca (OH) 2 се използва под формата на мляко, пълнителят се накисва в него за 1-2 дни, след което се суши на въздух в продължение на 90 дни, като се разбърква редовно.

Водата се използва пречистена от примеси, с температура + 15C, но всъщност при производството на арболитна смес те вземат вода от кладенци, отворени източници или водоснабдителна система.

Размери на дървесен бетон съгласно ГОСТ. Състав

Както всеки бетон, материалът включва циментово вещество и пълнител - само от органичен произход, както и различни добавки. Произходът и свойствата на съставките влияят върху качеството на крайния продукт.

Органичните пълнители придават много значими топло- и звукоизолационни свойства на дървесния бетон. По отношение на якостта материалът не е много по -нисък от бетона със същите показатели за плътност. Тази комбинация от качества е възможна само с правилния избор на суровини.

Ще говорим за това как да направим дървени стърготини за производството на дървесен бетон със собствените си ръце по -долу.

По -подробно за това как да изберете състав за бетон от дърво и дървени стърготини, това

Органични съставки

Използват се няколко вида материали под формата на дървен пълнител. Не всички стружки са подходящи като суровини - не бъркайте материала с дървени стърготини.Новият ГОСТ ясно регламентира размера и геометрията на фракциите, добавени към дървения бетон.

Не всяко дърво е подходящо за чипс: можете да използвате смърч, бор, трепетлика, бреза, бук, но лиственица е нежелателна. Преди употреба дървеният материал трябва да бъде третиран с антисептични съединения, за да се предотврати развитието на мухъл или гъбички.

- Нарязана кора и игли също могат да се прилагат. Делът им обаче е по -малък: кората трябва да бъде не повече от 10% от масата на продукта, а иглите - не повече от 5%.

- Суровините могат да бъдат оризова слама, огнен лен и коноп, както и стръкове памук. Материалите се натрошават: дължината не трябва да надвишава 40 мм, ширината - 2–5 мм. Перата и тегленето, ако са в пълнителя, не надвишават 5% тегловни. ГОСТ 19222-84 регулира размера на фракциите, които се получават чрез смилане на една или друга суровина. И въпреки че се допускат отклонения в съотношението на съставките, невъзможно е да се отклоним от стандартите за суровини.

Ленът съдържа голямо количество захари, а последните, реагирайки с цимент, го унищожават. Предварително огън от лен се накисва в варово мляко-1-2 дни или се държи във въздуха 3-4 месеца.

Неорганични компоненти

Следните вещества действат като свързващо вещество в дървения бетон, точно така се нарича арболитът:

Следните вещества действат като свързващо вещество в дървения бетон, точно така се нарича арболитът:

- Портланд циментът е традиционният материал и най -популярният;

- Портланд цимент с минерални допълнителни компоненти - обикновено, като по този начин увеличава устойчивостта на замръзване на блокове;

- сулфатоустойчив цимент, с изключение на пуцоланов, осигурява устойчивост на химически агресивни вещества.

Съгласно изискванията на ГОСТ могат да се използват само материали от съответната марка:

- не по-малко от 300 за топлоизолационен дървен бетон;

- не по -малко от 400 за структурни.

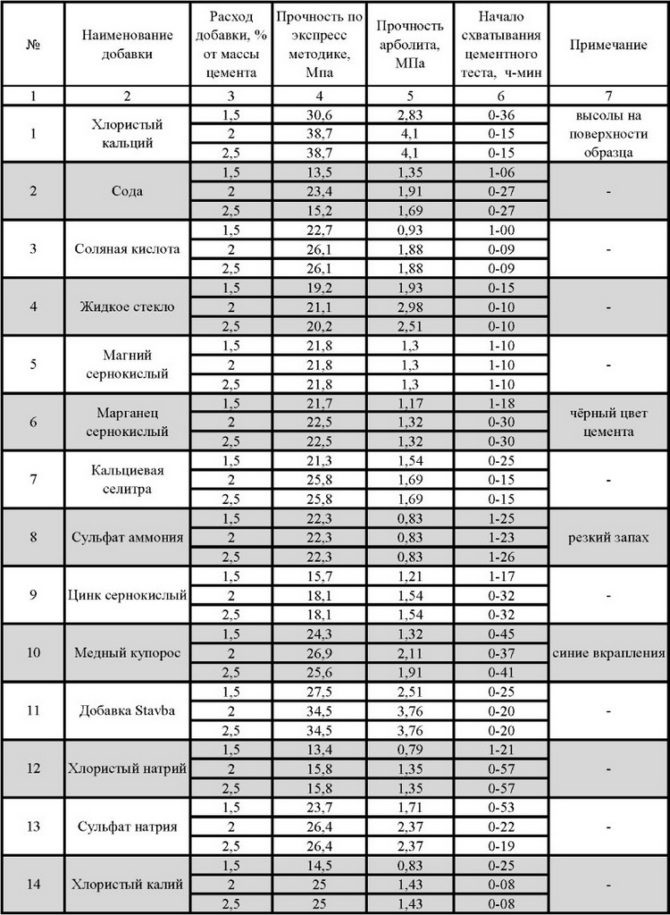

А сега нека поговорим за пропорциите на химическите добавки в състава на дървения бетон.

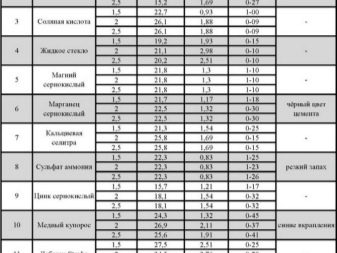

Химически добавки

Общото количество на допълнителните съставки може да бъде до 2–4% от теглото на цимента. Повечето от тях увеличават здравината на дървесния бетон: веществата взаимодействат със захарите, които присъстват в дървото, и образуват съединения, които са безвредни за цимента.

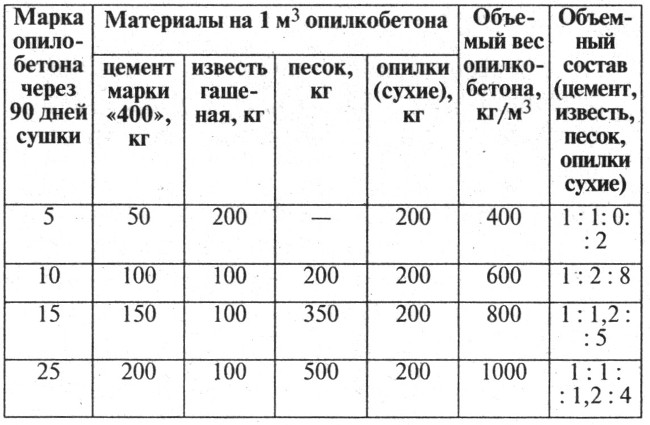

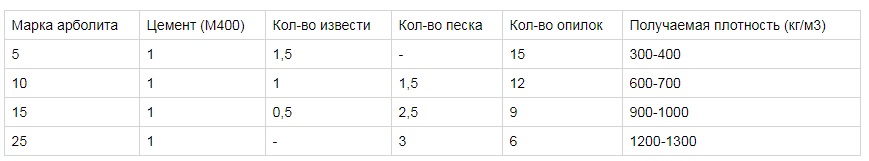

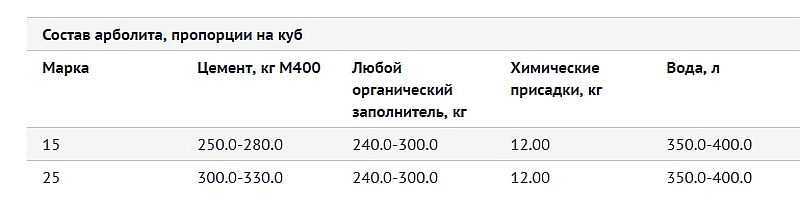

Конкретното количество съставки се определя от марката дървен бетон. Например дървеният бетон от клас 30 може да включва:

- калциев хлорид и алуминиев сулфат в съотношение 1: 1 - не повече от 4% от масата на цимента;

- калциев хлорид и натриев сулфат в съотношение 1: 1 - не повече от 4%;

- алуминиев хлорид и алуминиев сулфат в съотношение 1: 1 - не повече от 2%;

- калциев хлорид и алуминиев хлорид в съотношение 1: 1 - не повече от 2%.

Течно стъкло - натриеви и калиеви силикати - също може да се използва за същите цели.

Вода

ГОСТ регулира степента на чистота на водата, но на практика се използва всякаква - централна водоснабдителна система, кладенци, кладенец. За качеството на дървения бетон температурата на водата е от основно значение. Той се добавя към състава заедно с допълнителни съставки.

За да бъде достатъчна скоростта на хидратация на цимента, е необходима вода с температура най -малко + 15 ° C. Вече при + 7– + 8 ° C скоростта на втвърдяване на цимента забележимо намалява.

Материали за бетон от дърво

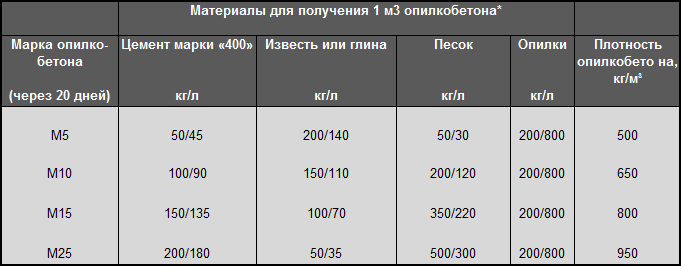

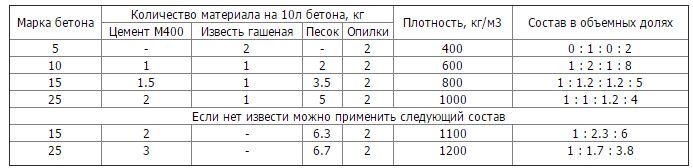

Арболит от всяка марка е направен от 3 основни компонента, с добавяне на някои химикали:

1. Органични пълнители:

- чипс;

- дървени стърготини;

- стърготини.

2. Агрегат (свързващо вещество) - Портланд цимент клас 400 или 500.

3. Вода.

Химическите добавки са необходими предимно за неутрализиране на захарта, съдържаща се в дървения материал. Частично същият проблем се решава чрез задължително излагане на дървесни стърготини, стърготини и дървени стърготини на открито в продължение на 3 - 4 месеца. Освен това по време на такава вентилация дървесината губи значителна част от вътрешната си влага.

Препоръчително е да се използват и трите фракции дървесни отпадъци за най -добро запълване на дървесен бетон. Чиповете не трябва да са големи: не по -дълги от 40 mm (за предпочитане 25 - 30) и не по -дебели от 5 mm (за предпочитане 1 - 2). Такива чипове се получават чрез цилиндрични стволове на дървета за нарязани къщи или чрез рендосване.

Най -добре е да използвате иглолистни дървесни отпадъци: бор, смърч, ела, но можете да използвате и чипс от твърда дървесина. Не използвайте дървесни отпадъци от лиственица и бук. Също така не се препоръчва използването на стружки и стърготини от сухо дърво, само прясно нарязаните дървета ще дадат игла (с остри и власинки), най -подходящият материал за дървесен бетон.

Няма да говорим много за цимент и вода, тяхното количество се въвежда според пропорциите, коригира се експериментално и зависи от качеството на първия и степента на влага и характеристиките на пълнителя. Но следните вещества се използват като химически добавки за дървен бетон:

- вар (гасена или негасена вар - в различни рецепти);

- течно стъкло (силикатно лепило);

- калциев хлорид;

- сулфатен алуминий.

В предприятия, които индустриално произвеждат блокове от дървен бетон, този списък може да бъде 3 пъти по -впечатляващ, но ще разгледаме само химическите добавки, които обикновено се използват при производството на дървени бетонни блокове със собствените си ръце, тези, които няма да губите много пари и време за намиране. Можете лесно да намерите първите 2 компонента във всеки магазин за хардуер, а другите 2 са готови да бъдат изпратени до вас в малък пакет от стотици руски доставчици без никакви проблеми.

Видове и размери на блокове

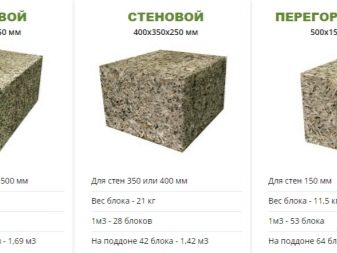

Арболитните панели са разделени на няколко вида:

- блокове с голям формат (предназначени за стенна капитална зидария);

- кухи продукти с различни размери;

- плочи за укрепване на топлоизолацията.

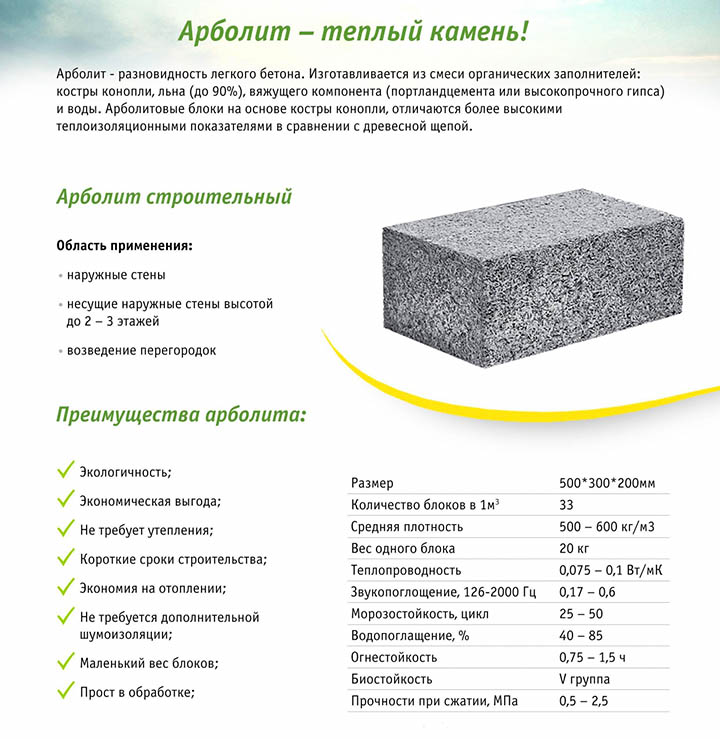

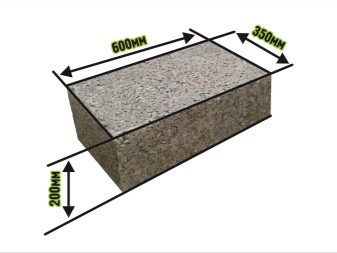

Също така течните смеси се правят от дървесен бетон, с който се изливат ограждащите конструкции. Но най -често на практика думата „арболит“ се разбира като зидани елементи със или без облицовка. Най -често се правят блокове с размер 50х30х20 см. Но все повече и повече се разширява номенклатурата, а производителите овладяват нови позиции. Техническите характеристики на произведените блокове се предоставят само при пълно отсъствие на примеси.

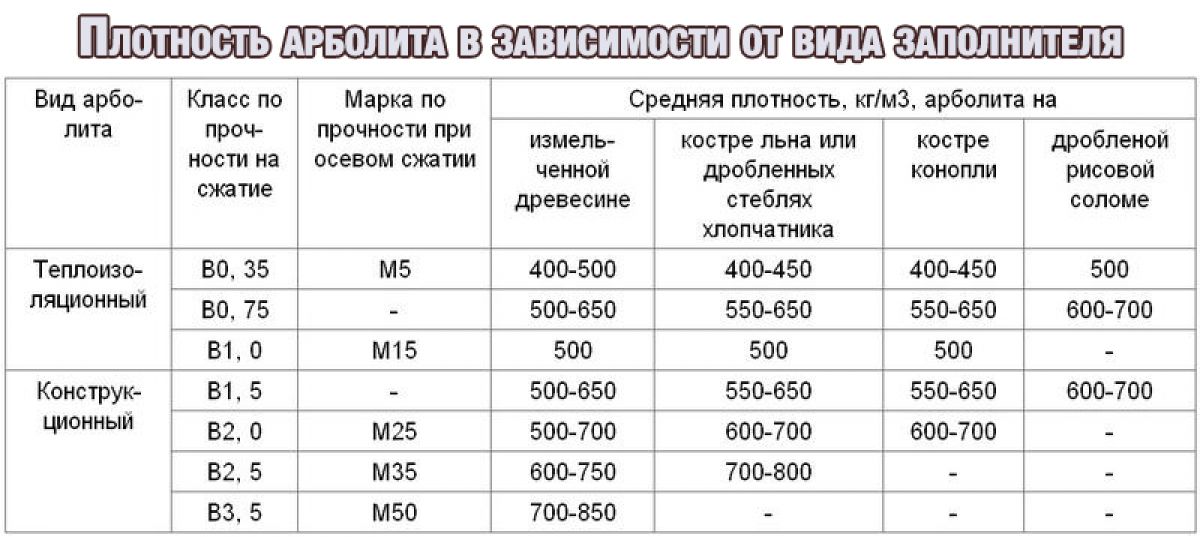

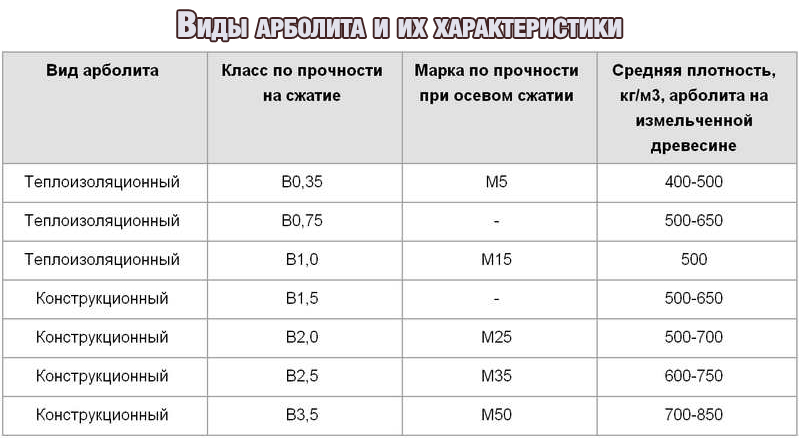

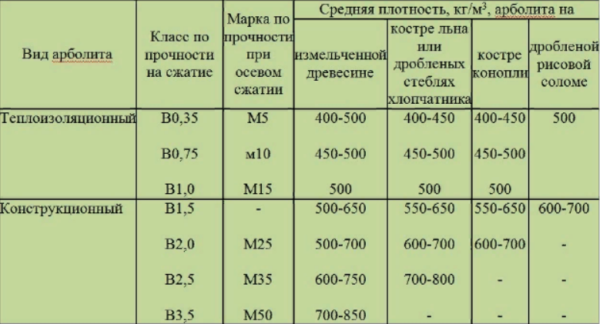

Елементи с плътност 500 кг на 1 куб. м. и повече традиционно се считат за структурни, по -малко плътни - предназначени за топлоизолация. Те могат да се използват, когато натоварването отгоре се поема от други части на конструкцията. Обикновено плътността се измерва едва след като блокът е загубил цялата излишна влага.

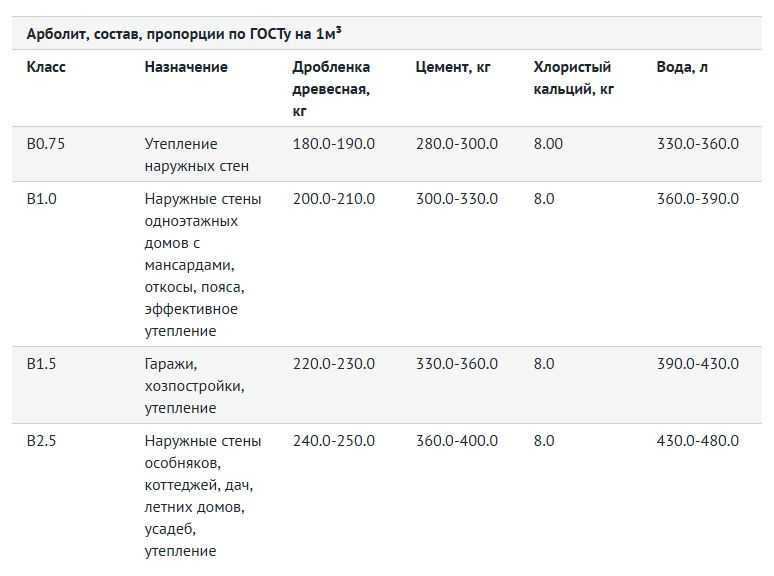

За изграждане на носещи стени на едноетажни къщи, чиято височина не надвишава 3 m, е необходимо да се използват блокове от категория най-малко B 1.0. Ако структурите са по -високи, се изискват продукти от категория 1.5 и по -висока. Но двуетажни и триетажни сгради трябва да бъдат построени съответно от дървен бетон от група В 2.0 или В 2.5.

Всъщност обикновено стените на жилищни сгради от блокове с размери 50x30x20 cm са подредени в един ред, строго плоски. Ако е необходимо да се оформи допълнителна топлоизолация, от дървесен бетон се прави така наречената топла мазилка. Приготвя се чрез добавяне на перлит и създаване на слой от 1,5 до 2 cm.

Когато помещенията не се отопляват или се отопляват от време на време, използвайте метода на зидария по ръба. Топлозащитните дървени бетонни блокове имат коефициент на водопоглъщане не повече от 85%. За конструктивни елементи допустимата стойност е с 10% по -ниска.

Прието е да се разделят дървени бетонни блокове в три категории за противопожарна защита:

- G1 (трудно се запалва);

- В1 (лесно запалим);

- D1 (елементи с нисък дим).

Необходимостта от производство на дървен бетон у дома до голяма степен се дължи на факта, че съществуващите производители често произвеждат нискокачествени стоки. Проблемите могат да бъдат свързани главно с недостатъчна якост, слаба устойчивост на топлопредаване или нарушаване на геометричните параметри. Блокове от всякакъв вид със сигурност трябва да бъдат покрити с мазилка. Той надеждно предпазва от вятър. Само довършителни покрития, способни да „дишат“, се комбинират с дървен бетон.

Има 6 марки дървени бетонни блокове, отличаващи се с нивото на устойчивост на замръзване (от M5 до M50).Числото след буквата М показва колко цикъла на преход през нула градуси могат да прехвърлят тези блокове.

Най-често размерът им е 40x20x30 см. В зависимост от устройството на системата с гребен-гребен, площта на зидарията и топлопроводимостта на стените зависят.

Говорейки за размерите и характеристиките на дървени бетонни блокове в съответствие с ГОСТ, не може да не се каже, че той строго регулира максималните отклонения на размерите. Така че дължината на всички ребра може да се различава от декларираните показатели с не повече от 0,5 см. Най -голямата разлика в диагоналите е 1 см. А нарушаването на праволинейността на профилите на всяка повърхност трябва да бъде не повече от 0,3 см. Колкото по -висока е структурата, толкова по -малко шевове ще бъдат положени и толкова по -малък ще бъде броят на шевовете.

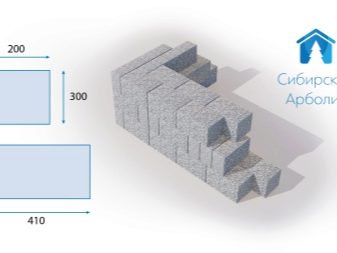

Понякога се среща така нареченият „северен арболит“, чиято дължина не надвишава 41 см. В някои от редовете при превръзка ширината на стената съвпада с дължината на блока, а в другата част тя е сумата от двете ширини и шева, който ги разделя.

Почти всички производители правят преградни блокове. В линията на всяка компания размерът на такива продукти е 50% от стандартния размер. Понякога се откриват конструкции с размери 50х37х20 см. Това ви позволява да издигнете стени точно на 37 см, без да прибягвате до превръзки на блокове или прилагане на панели.

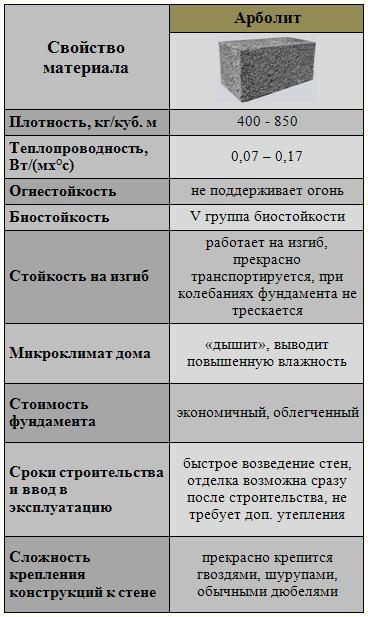

Свойства, предимства и недостатъци

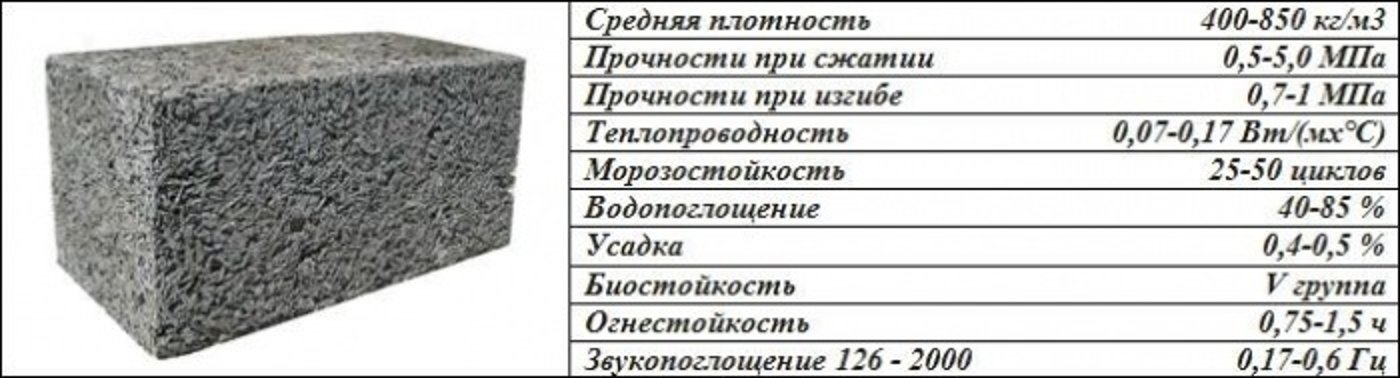

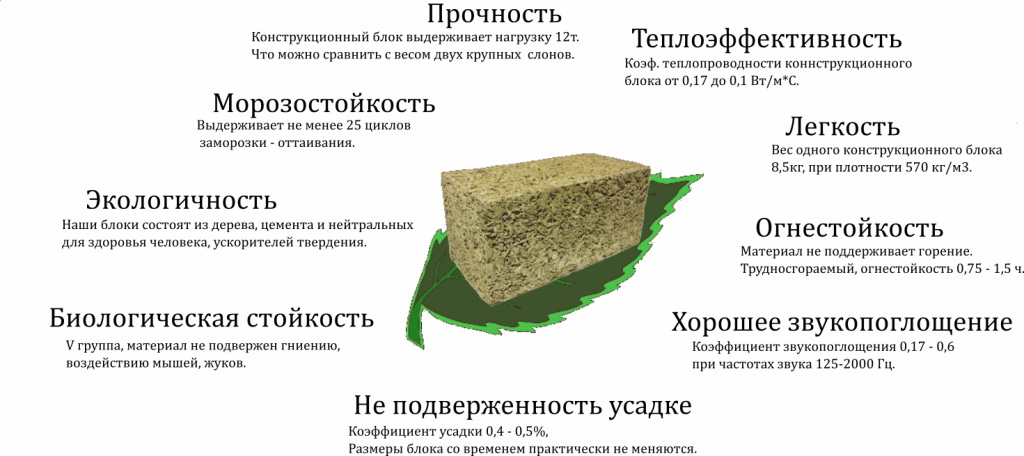

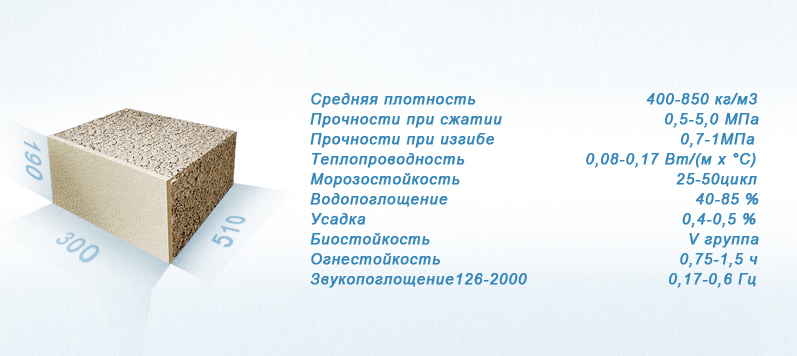

За частен предприемач при избора на строителен материал са важни техническите характеристики на материала. Нека разгледаме дървените бетонни блокове от тази страна. И така, характеристиките и тяхното кратко декодиране:

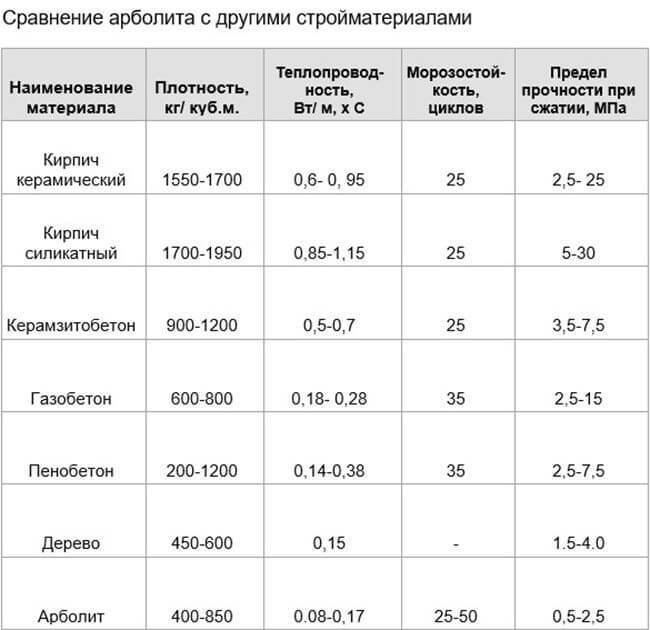

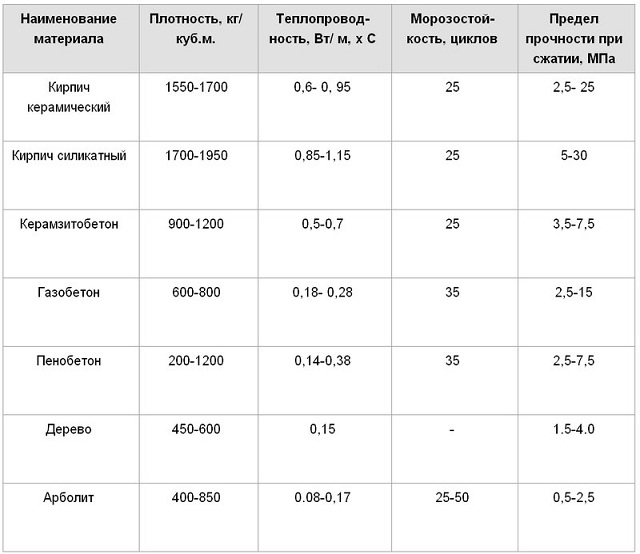

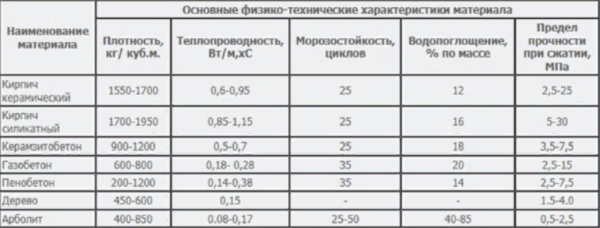

- Топлопроводимост - 0,08 - 0,14 W / m ° C (в зависимост от плътността, колкото по -голяма е плътността, толкова по -висока е топлопроводимостта). Характеристиките са сравними с тези на дървото. Тя има този показател от 0,14 W / m ° C, за керамични тухли 0,6-0,95 W / m ° C. Тоест, дои от дървени бетонни блокове ще бъдат топли, а ширината на стените е малка. За централна Русия се препоръчва да се направят стени с дебелина 30-40 см в къщи с постоянно местожителство.

- Устойчивост на замръзване - 25-50 цикъла. Този параметър означава, че стените могат да замръзнат / замръзнат от 25 до 50 пъти, без да се засягат техните качества (в зависимост от производителя). Ако къщата е постоянно местожителство, тя изобщо няма да замръзне. За неотопляеми летни вили експлоатационният живот от 25-50 години е напълно приемлив.

-

Якост на натиск - 0,5-5 МРа. Това е една от най -атрактивните характеристики на дървения бетон - трудно е да се разруши. Друг момент: той възстановява формата си след сваляне на товара. Тоест, удряйки с чук, можете да направите вдлъбнатина, но след известно време тя ще бъде изравнена - частично или напълно зависи от "тежестта" на повредата.

- Якост на огъване 0,7-1 МРа. Това означава, че когато се появят някои изкривявания в конструкцията (основата е седнала неравномерно), дървените бетонни блокове няма да се спукат, те компенсират доста голям товар.

Имотите са много добри. Друго нещо е, че те ще подлежат само на точно спазване на пропорциите и технологията. Ето защо арлитните блокове са опасни: не знаете колко добре са направени.

Характеристики на производителност

Както можете да видите, характеристиките на арбоблока не са лоши. Към плюсовете все още трябва да добавите леко тегло, голям размер и добра способност да абсорбирате звуци. Много голям плюс - блоковете се режат лесно, лесно е да им се придаде желаната форма. Друг положителен момент е, че пироните и винтовете се държат добре в арболита. От тази страна също няма проблеми.

- Свиване - 0,5-0,6%. Този параметър показва колко геометричните размери на стената ще се променят при натоварване. Дървеният бетон има един от най -ниските проценти.

- Водопоглъщане 40-85%. Тази цифра е много голяма. Ако поставите дървен бетонен блок във вода, той може да абсорбира много вода. За разработчика това означава, че е необходимо да се погрижите за добра спирателна хидроизолация между основата и първия ред блокове. Също така, една арболитна къща се нуждае от външно покритие, което ще предпази материала от влага. Не е толкова страшно.Много по -важно е хигроскопичността на дървесния бетон да е ниска (способността да се натрупва изпарена влага). Дори при много влажен въздух, той не се влага, а пропуска пари през себе си, регулирайки влажността в помещението.

- Огнеустойчивост - клас G1. Арболитът се отнася до материали, които не поддържат горенето. Това е техният безспорен плюс.

Ако говорим за технически характеристики, тогава по същество има един сериозен минус - висока абсорбция на вода. Има още един недостатък, но той е от областта на експлоатацията. Арболитът много обича мишките. Материалът е естествен и топъл. Можете да решите проблема, като направите висока основа - най -малко 50 см.

Какъв е материалът

Арболитът се използва в строителството дълго време. Изискванията за материали са установени в ГОСТ 19222 * 84.

За производството на дървесен бетон се използва свързващ (циментов) компонент, органични пълнители и добавки за регулиране на характеристиките. Материалът се използва за изграждане на конструкции за различни цели.

Арболит (дървен блок)

Арболит (дървен блок)

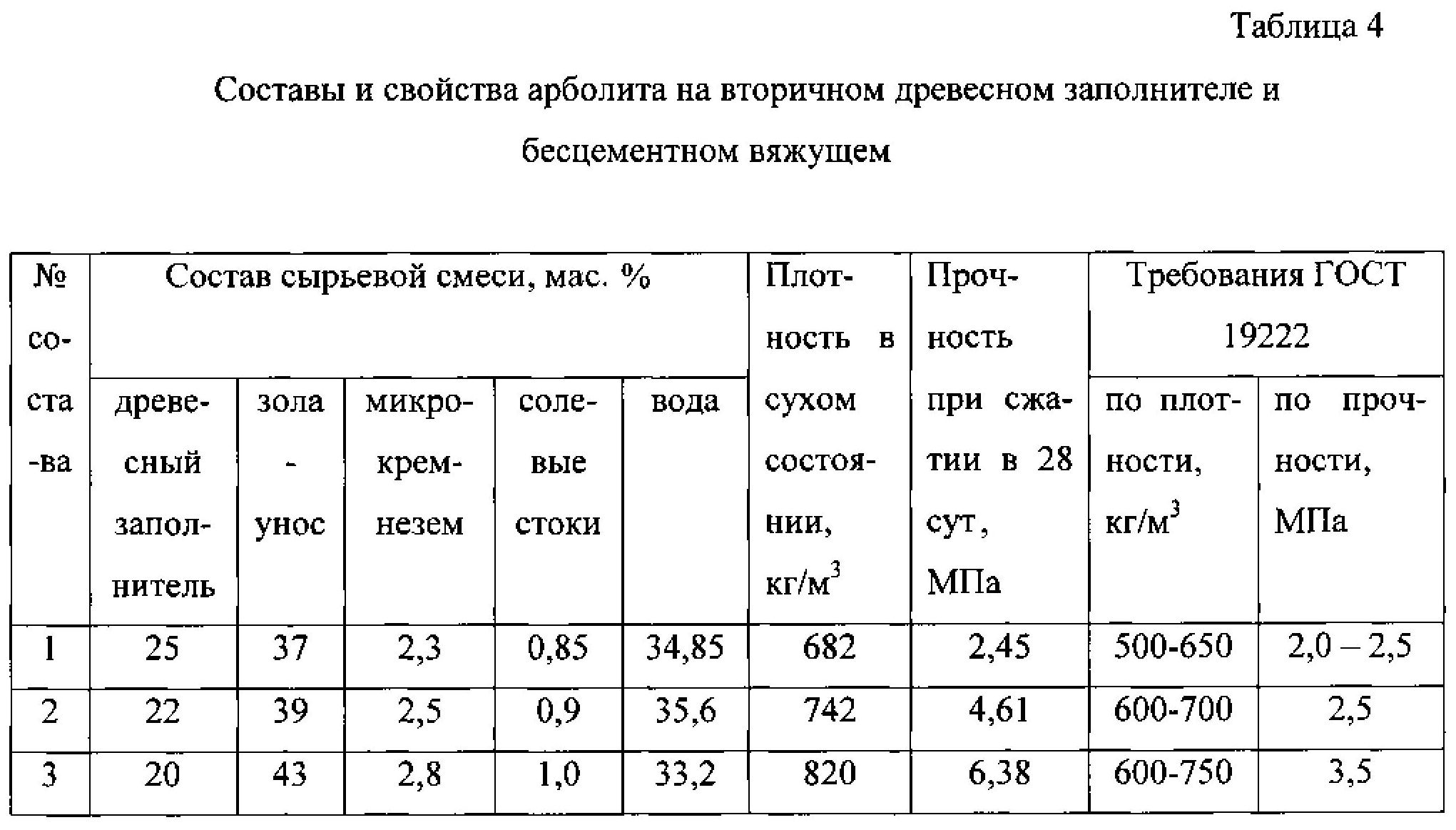

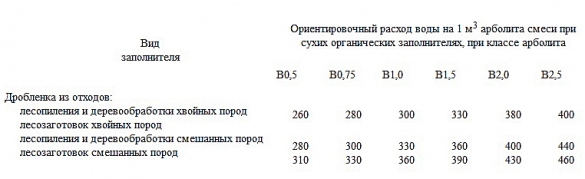

Съставът на сместа (съдържание на цимент, вода и химически добавки) за производството на материала може да варира в зависимост от вида и фракцията на органичните вещества.

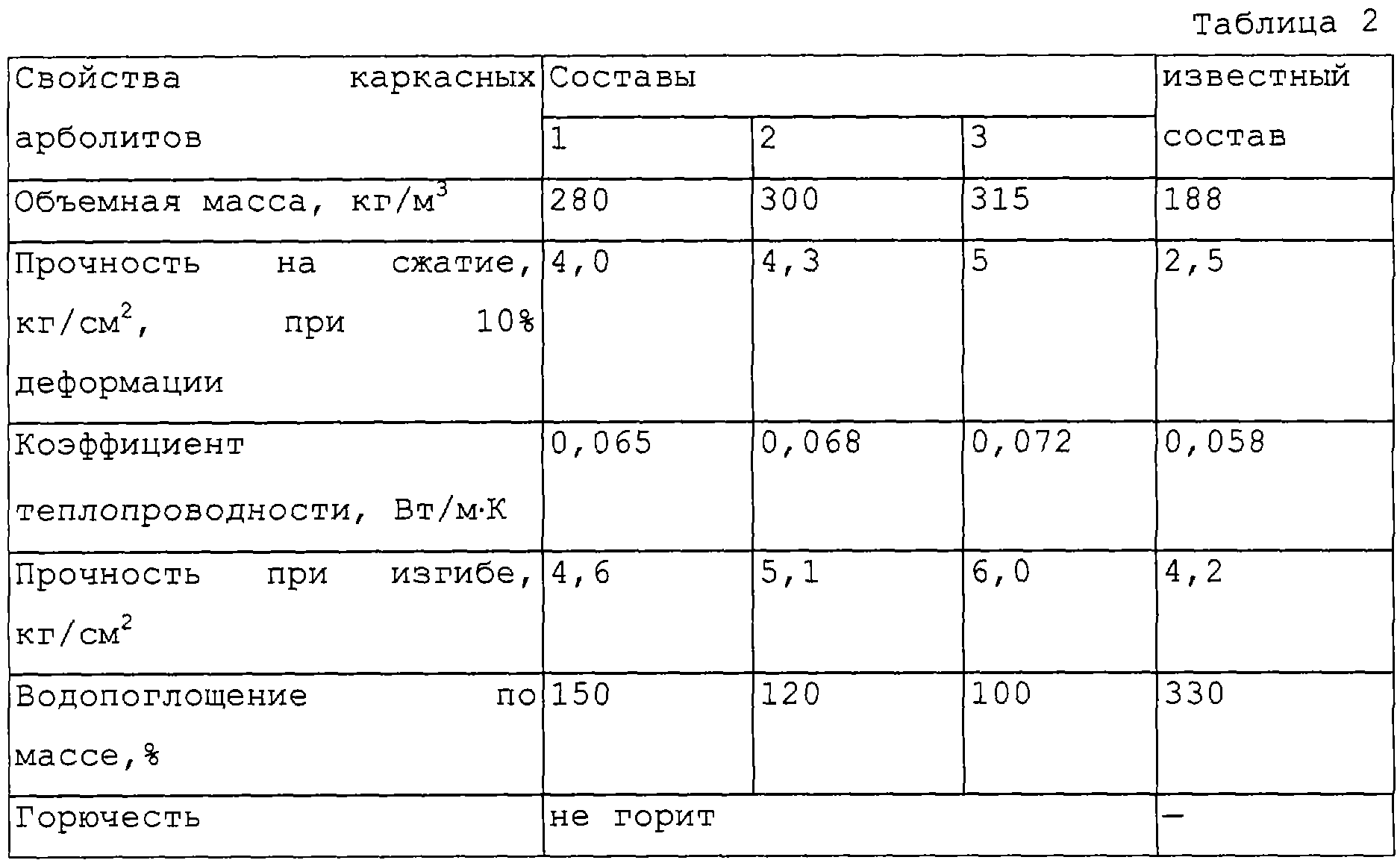

В съответствие с действащия стандарт производителите произвеждат два вида дървен бетон.

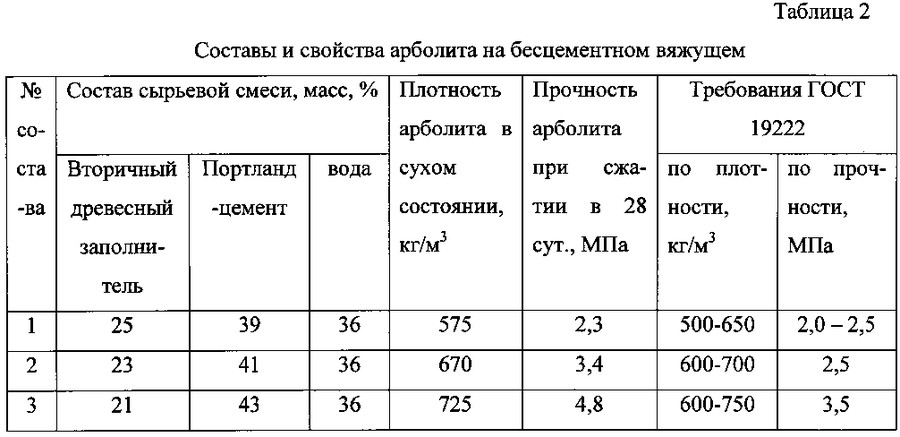

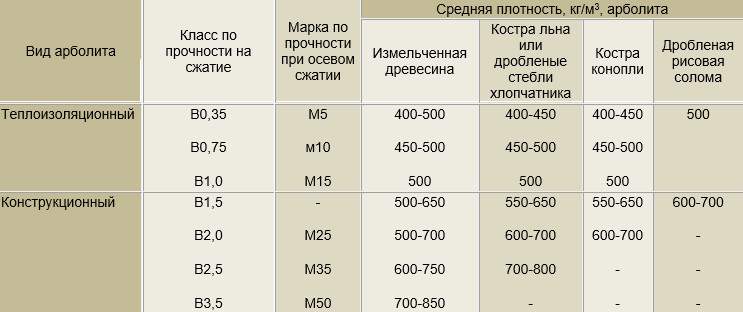

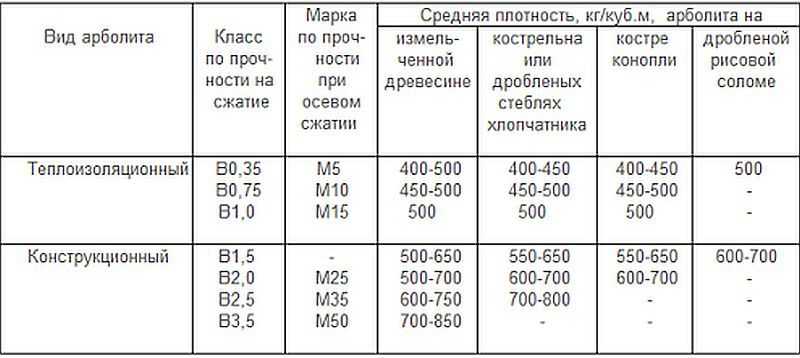

Таблица. Видове материали.

| Материал | Плътност, кг / м3 | Якост на натиск, марка |

|---|---|---|

Топлоизолация Топлоизолация

|

400…500 | M5, M10, M15 |

Структурно Структурно

|

500…850 | M25, M35, M50 |

Обхватът на приложение на конструктивен дървен бетон е изграждането на ниски стени (2, 3 етажа) и прегради, подреждането на джъмпери над отвори и брониран колан. Топлоизолационният материал е необходим за топлоизолация на стени и тавани, както и за защита от шум. Забранява се издигането на носещи конструкции от изделия от дървен бетон с плътност под 500 кг / м3.

Арболитни блокове зидария

Арболитни блокове зидария

Вид и характеристики на бетон от дърво

Вид и характеристики на бетон от дърво

Относителната влажност в дървените бетонни сгради не трябва да надвишава 60%. Също така не се допуска наличието на агресивна газова среда.

От дървен бетон се произвеждат блокове, които са най -търсени сред потребителите, и панели (те се използват главно за изолация на пода).

Стенни дървени бетонни панели

Стенни дървени бетонни панели

Какви са характеристиките на дървените бетонни блокове?

Коефициентът на топлопроводимост на материала, в зависимост от органичния пълнител, може да бъде:

- 0,08 ... 0,17 W / (m × ° С) - за продукти с дърво в състава;

- 0,07 ... 0,12 W / (m × ° C) - за продукти с други видове пълнител.

Тази топлоизолационна способност на материала позволява на стена с дебелина само 30 см да устои на проникването на студ толкова ефективно, колкото тухла с дължина метър.

Когато се изпраща до потребителя, дървеният бетон не трябва да има съдържание на влага над 25%.

Устойчивостта на замръзване на материала може да бъде F 25 или F 50. По отношение на устойчивостта на биологични повреди той принадлежи към V група. Арболитът издържа на излагане на огън до 90 минути.

Сравнение на дървесен бетон с други материали

Сравнение на дървесен бетон с други материали

Арболитните блокове могат да бъдат подсилени. В този случай се използват заварени мрежести или стоманени пръти с покритие, което предпазва от корозия. Дебелината на бетонния слой към армировката не трябва да бъде по -малка от 1,5 см. Вградените части могат да се монтират и в дървения бетон.

Как се извършва армирането на дървени бетонни блокове?

Как се извършва армирането на дървени бетонни блокове?

Относно материала

Арболитовият блок е голям зидан камък, използван в строителството като стенен материал и топлоизолационен материал. Основните компоненти на арбоблока са свързващо вещество, пълнител, химически добавки, които осигуряват ускорено съзряване на материала, устойчивост на замръзване, минерализация на стружки и вода.

Блоковете се произвеждат в различни региони с различни размери, което се дължи на осигуряването на ограждащи конструкции с необходимите стандарти за устойчивост на топлопреминаване:

- в централната част на Русия, където е достатъчна дебелина на стената от 390 мм, се произвеждат блокове със стандартни размери 500x200x300, 500x250x200 и 500x200x200;

- в северните райони, района на Волга и по -нататък на изток, където се изисква дебелина на стената 410 или 450 мм, там блокът е с размери 600x410x200, 450x250x300.

Производителите приспособяват размерите на блоковете към нуждите на регионите за удобство на потребителя.

Арбобетонните изделия се произвеждат за различни цели:

- топлоизолационни блокове и плочи с клас на якост на натиск B0.35 ... B1.0 и плътност 400 ... 500 kg / m3;

- конструктивни блокове и плочи с клас на якост на натиск В1,5… В3,5 и плътност 500… 850 кг / м3.

Арболитните конструктивни блокове са предназначени за изграждане на жилищни сгради с височина до 3 етажа.

Основните характеристики на блокове от дървен бетон:

- леко тегло - сградите не изискват здрава основа, разходите за повдигане и транспортно оборудване се намаляват, а скоростта на полагане се увеличава;

- ниска топлопроводимост - за да се осигури необходимото съпротивление на топлопреминаване на външната ограждаща конструкция в района на Москва, е достатъчна стена с дебелина 370 мм от блок D 600;

- паропропускливост - материалът диша, създавайки комфортен микроклимат вътре в сградата;

- биостабилност - стените не са засегнати от мухъл или гъбички, гризачите са безразлични към материала;

- огнеустойчивост - група на запалимост G3 (трудно запалим);

- екологичност - всички компоненти на материала са с естествен произход и не отделят вредни вещества по време на производството и експлоатацията;

- издръжливост - някои сгради са преминали 50 -годишната граница;

- лекота на обработка - материалът се реже лесно с циркуляр, държи добре пирони и винтове.

Недостатъкът е абсорбирането на вода от 40 до 85% от обема; за да се намали този показател, пълнителят е предварително изсушен и обработен с различни химикали. Забранено е поставянето на конструкции, които са изложени на високо атмосферно натоварване от арбоблокове - основа, корниз, парапет.

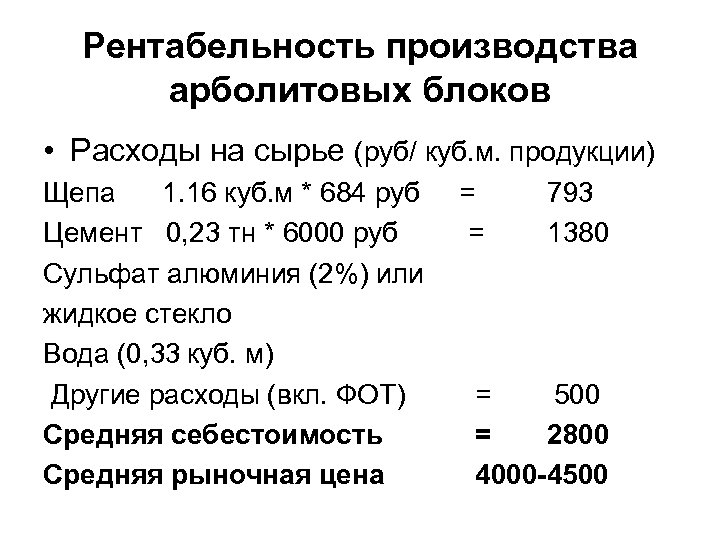

Производство на дървени бетонни блокове

Ако съставът за тях е приготвен правилно и има желаната консистенция, тогава процесът не е труден, независимо дали ги правите на ръка или използвате шейкър за разклащане. Само промяна форми за изработка и формовъчна технология.

Най -простите форми може дори да се направи от дърво, важно е изходът да е с блокове с точно същия размер

Често такива форми са облицовани с линолеум отвътре за по -лесно събличане. Металните форми са по -издръжливи и блоковете имат по -гладка повърхност след събличане. В тях можете по -добре да уплътните сместа с ръчен трамбовка.

Процесът на създаване на блокове в тази форма е показан във видеото:

Измервателната шпатула ви позволява да дозирате по -точно материала. С използването на такива устройства е възможно да се произвеждат блокове с текстурирана външна повърхност.

За да направите това, в горната част на формуляра остава малко място, което се запълва след формоване:

- бетон или полимербетон;

- текстурирани плочки върху цименто-полимерно лепило;

- твърда изолация (пяна) с текстуриран защитен слой.

В последните 2 случая върху лепилото се нанася лепило. състав за керамични плочки или експандиран полистирол, съответно, или можете да използвате домашно приготвени лепилни цименто-пясъчни смеси с добавяне на диспергиран PVA.

Когато ръчно правите блокове, можете също така да направите подложки за прозорци и врати от дървесно -бетонна смес.

На руския пазар има доста вибрационни машини за производство на дървени бетонни блокове. Те имат различен дизайн и изпълнение, но принципът на формиране на блокове е много подобен:

Опитният домашен майстор с уменията на заварчик лесно може да направи такава машина сам. Характерна особеност на повечето такива устройства е наличието на контейнер за дозиране, който прави възможно получаването на блокове със стабилна форма и същата плътност с постоянна рецепта за приготвяне на смес и хомогенни съставки.

Такова оборудване може да се използва за оформяне на блокове от други материали. Сушенето на формовани дървени бетонни блокове става в рамките на 2 седмици при температура ± 20 ° C.

Предимства от използването на дървени бетонни блокове

Arbolit е лек бетон, използван за производството на строителни блокове.

Включва:

- Сулфатно устойчив висококачествен цимент (портланд цимент).

- Минерални свързващи вещества.

- Дървесни отпадъци - дървени стърготини, стърготини, дървени стърготини, във връзка с които арболитът получава друго име - дървесен бетон.

- Оризова слама.

- Целулозни органични суровини.

- Вода.

- Химически реактиви.

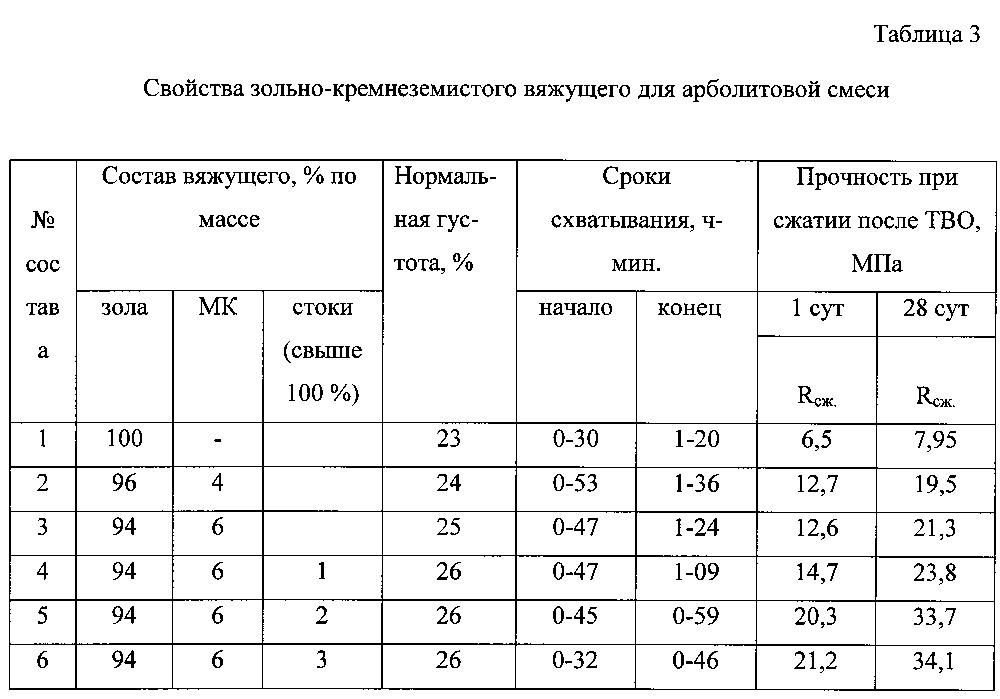

Последните от своя страна оказват значително влияние върху качествените характеристики на материала, като порьозност, време на втвърдяване и др. Вместо портланд цимент, като опция може да се използва водно стъкло или пепел.

Обхватът на приложение зависи от параметъра на плътността на материала. С плътност 500-800 кг / м 3, той се използва за изграждане на малки сгради. Ако тази цифра е по -ниска, дървеният бетон се използва като топлоизолатор. В този случай той се произвежда под формата на листове.

Оттук и основното достойнствата на този материал:

- Ниската топлопроводимост спестява пари през студения сезон. 30 см стена, изработена от дървен бетонен блок, запазва топлината перфектно.

- Якостта зависи пряко от плътността на материала. С показател от 600 кг / м3, арболитът не отстъпва на газ и пенобетон.

- Пластичността се дължи на съдържанието на дървесни отпадъци. Това предотвратява напукване и лека деформация не уврежда материала.

- За дървените бетонни стени няма нужда да се запълва армиращата лента, което значително улеснява процеса на строителство.

- Устойчивостта на замръзване му позволява да издържи до 50 цикъла на замразяване и размразяване, увеличавайки експлоатационния живот на конструкцията до 50 години.

- Ниско карбонизиращо свиване.

- Звукоизолиращите свойства са малко по -високи от тези на всички други строителни материали.

- Лекото тегло улеснява изграждането на фундамент.

- Екологичността се дължи на наличието на естествени съставки в състава.

- Издръжливост.

- Пожарна безопасност. Въпреки факта, че съдържа материали на дървесина, дървеният бетон не поддържа изгарянето.

- Устойчив на гниене, мухъл и плесен поради липса на влага. Арболитът не само абсорбира добре влагата, но и я отделя.

- Пропускливост на пара и въздух. Стените, изработени от този материал, "дишат", осигурявайки естествена вентилация.

- По време на строителството дървените бетонни блокове са лесни за обработка - те са добре нарязани, пробити. Освен това, в процеса на измазване, няма нужда от армираща мрежа.

- Евтината цена се определя от цената на съставните елементи.

- Износоустойчивост, устойчивост на механични повреди.

Друго несъмнено предимство на този материал е възможността да го произвеждате сами със собствените си ръце. Размерите могат да се регулират.

Плюсове, минуси и ограничения на използването

Arbolit се използва успешно в строителството от дълго време. През това време всички предимства и недостатъци на материала, както и начини за справяне с последното, бяха напълно разкрити. Единственото сериозно ограничение при използването е използването на дървесен бетон в многоетажно строителство - къща над три етажа не може да бъде построена от него.

В други случаи възможността за използването му се разглежда в зависимост от предимствата и недостатъците на материала.

Какво е добро за арболита

Този строителен материал е доста лесен за производство - дори може да се направи ръчно, за което е достатъчен обикновен бетонобъркачка. Освен това има достатъчно други предимства:

- Добра устойчивост на механични натоварвания. В същото време блокът може да се нарязва с обикновена ножовка по дърво, за да придаде желаната форма.

- Арболитът е лек материал, така че здрава основа не е необходима за къща, построена от него.

- Технологията на производство прави материала непривлекателен за термити и подобни насекоми, а също така прави стените устойчиви на гъбички и мухъл.

- Арболитните блокове са по -големи и по -леки от аналозите, направени от шлакоблок, пяна или газобетон.Размерите позволяват да се намали броят на операциите (опаковани), което ще ускори цялостния темп на строителството. Ако шлаковият блок тежи 8 кг, тогава дървеният бетонен материал с еднакъв размер е около 4 - по -малко усилия ще бъдат похарчени за транспортирането му. В същото време здравината на дървения бетон е приблизително еднаква.

- Арболитните стени се поддават добре на пробиване - можете да забиете пирони или да затегнете винтове в тях, където те се държат като в дървени дъски.

- Отличен изолационен материал - понякога се използва като изолация.

- Арболитът не гори. Продължителното излагане на високи температури може да започне да тлее, но се отделя малко дим.

- За разлика от крехкия бетон, арболитовите блокове са в състояние да издържат на много по -големи натоварвания на опън, поради което пукнатините в стените на този материал могат да се появят само в резултат на грубо нарушение на строителната технология.

- Арболитът не съдържа вредни химични съединения, което го прави екологично чист материал.

- Стойностите на паропропускливостта на материала са подобни на дървените изделия - стените са „дишащи“ и не се нуждаят от допълнителна вентилация.

- Издръжливост. Според техническите характеристики устойчивостта на замръзване на дървесния бетон е до 50 цикъла на замръзване. Ако вземем предвид, че замръзването може да повреди само влажен материал, при правилна и навременна обработка на стени с мазилка, техният експлоатационен живот ще бъде много повече от 50 години.

Материални недостатъци

Технологията на производство предполага голямо количество ръчен труд - например автоматизацията не е в състояние да свали кофража и се оставя да смесва компонентите. Останалото, ако е възможно, се извършва в полуавтоматичен режим, но ако има по-малко от 3-4 души по поддръжката на машината за производство на бетон от дърво, тогава скоростта на работа ще намалее значително. Материалът за производство е евтин сам по себе си, но значителна част от разходите са заплатите на работниците.

Дишащите стени в същото време предполагат високо ниво на хигроскопичност на материала. Ако блоковете са наситени с влага, особено преди замръзване, техният експлоатационен живот рязко ще намалее. Измазването на стени ви позволява да се справите с този проблем.

През есенно-зимния период блоковете, съхранявани в склада, не могат да бъдат покрити с гипс, затова трябва да бъдат защитени от намокряне.

Един от недостатъците на материала може да се види с очите - това е външният му вид - прилича на ПДЧ, но цветът е като този на бетонно покритие. За да се реши този проблем, стените са измазани или покрити с сайдинг. Някои производители предлагат бетон от дърво с една вече измазана страна, но в това няма особен смисъл, тъй като все още е необходимо да се измазват стените, поне за да се предотврати намокрянето им.

В занаятчийски условия, които малките производители често грешат, е трудно да се получи точната геометрия на блоковете. Това означава, че шевовете между тях ще бъдат дебели, а това, в допълнение към прекомерната консумация на цимент, също и допълнителни „студени мостове“.