Блокове от дървени стърготини

След приготвяне на органичния материал могат да се направят директно дървесно-бетонни блокове.

- Чиповете трябва да се изсипят в бетонобъркачка, да се добавят вода и цимент. Съотношенията трябва да бъдат следните: четири части вода и три части цимент се добавят към три части натрошена дървесина.

- Разбъркайте сместа, докато стане гладка и леко ронлива на вид. Но в същото време от такава маса може да се направи бучка.

- Блоковата форма се обработва предварително с варово мляко.

- Готовият разтвор се излива в контейнера на слоеве. Всяка топка трябва да бъде добре уплътнена.

- След като матрицата е наполовина запълнена със сместа, трябва да направите един слой обикновен бетон, да поставите армираща мрежа и да излеете бетонната смес отново. След това формата се напълва до края с маса с чипове. Блоковете могат да бъдат направени без решетка, но такива заготовки са много по -здрави и по -издръжливи. Всеки уплътнен слой трябва да бъде пробит на няколко места с заточена армировка. Това ще премахне въздушните мехурчета.

- Когато останат няколко сантиметра до ръбовете на контейнера, трябва да напълните гипсовия разтвор и да изгладите добре повърхността. Този метод ще ви позволи да получите готови блокове от вече измазаната страна.

- Такъв материал замръзва за един ден.

- Готовият блок не може да се използва веднага. По -добре е да го оставите във въздуха под филм за четиринадесет дни при висока температура на въздуха. Ако външните градуси показват белег под 10, тогава периодът на хидратация също се увеличава.

Как да направите дървен бетон със собствените си ръце

След като оцените основните работни точки, можете да започнете процеса на производство на бетон от дърво

Важно е да се обмисли за какви цели ще се използва материалът - частни или търговски. В първия случай не е необходимо да се купуват скъпи възли и оборудване.

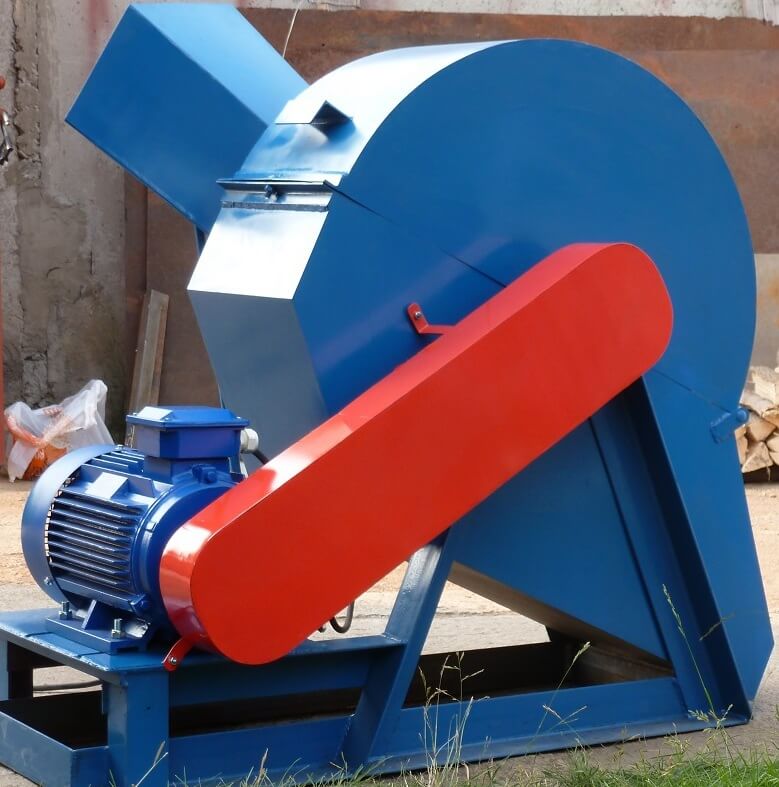

Оборудване

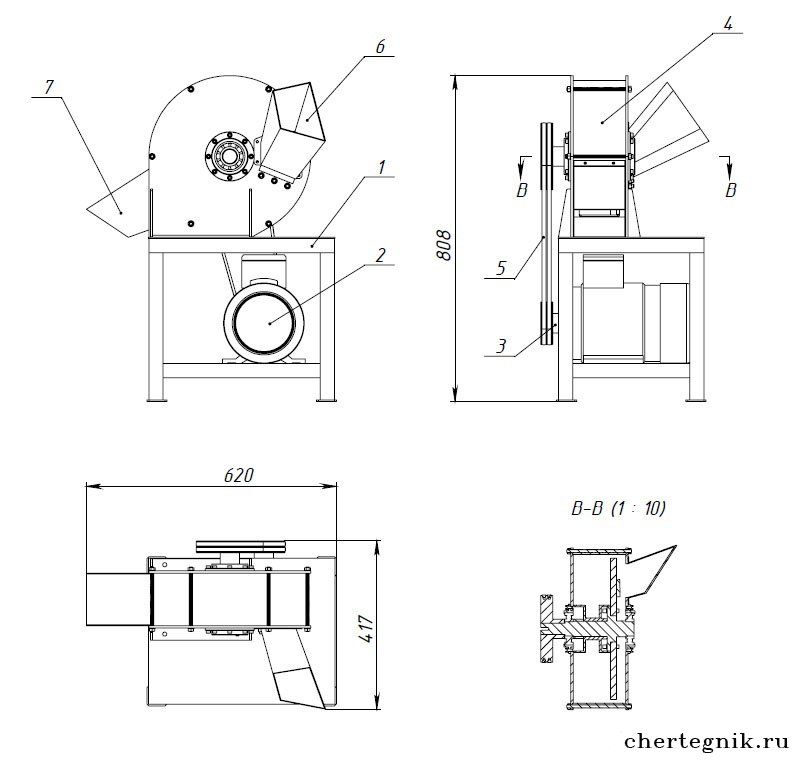

Ключовият възел за домашно изработени дървени бетонни блокове е резачка за дървени стърготини. Можете да го изградите сами, като поръчате основната част от стругарите. В този случай разходите ще бъдат намалени 4 пъти. Режещите елементи трябва да бъдат поставени под минимален ъгъл и захранващото гърло на дървесната стружка да бъде фиксирано вертикално.

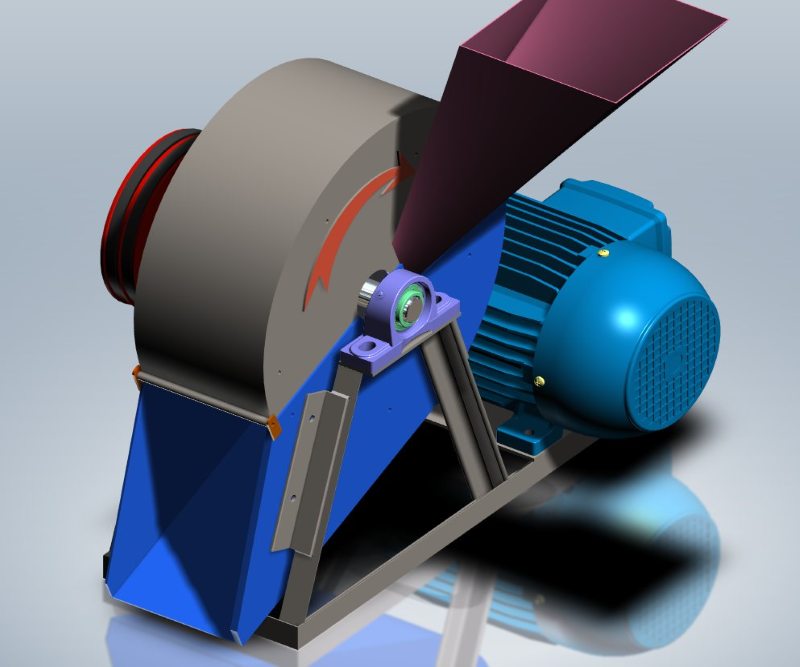

Домашна фреза за дървени стърготини се състои от следните възли:

- Автомобилна пружина.

- Метални шипове.

- 2 лагера на ос.

- Ос.

За производството на последната част е по -добре да използвате шестоъгълник, като предварително сте организирали седалките за лагерите. В интернет има много видеоклипове за обучение и инструкции за изпълнението на такъв проект.

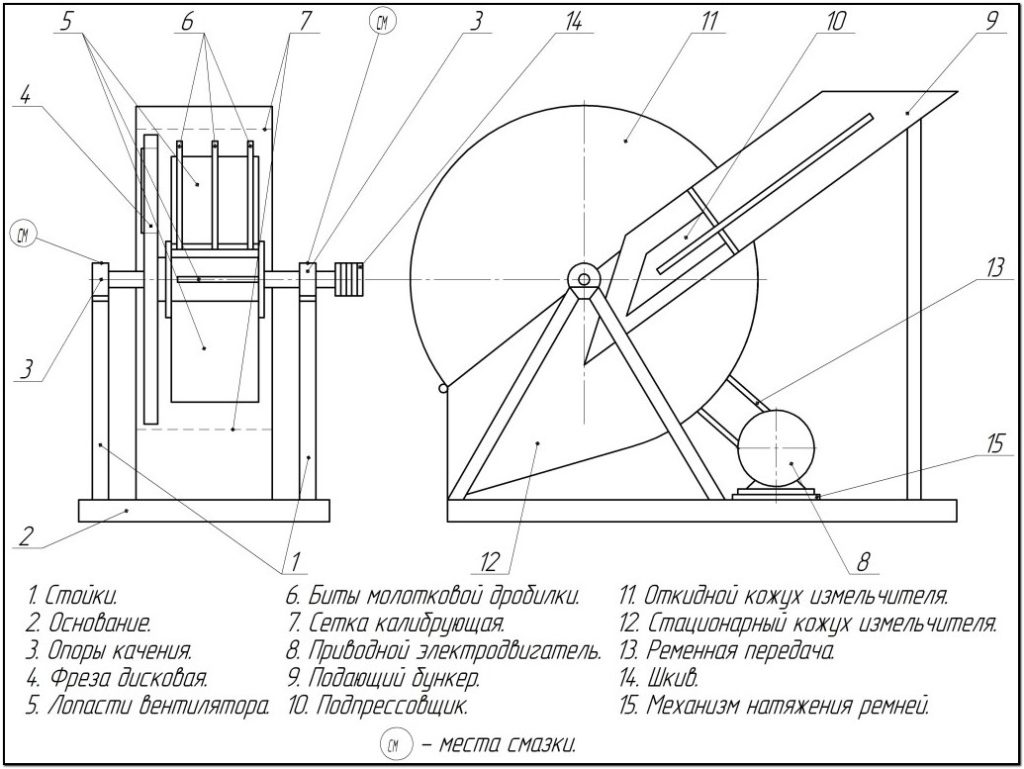

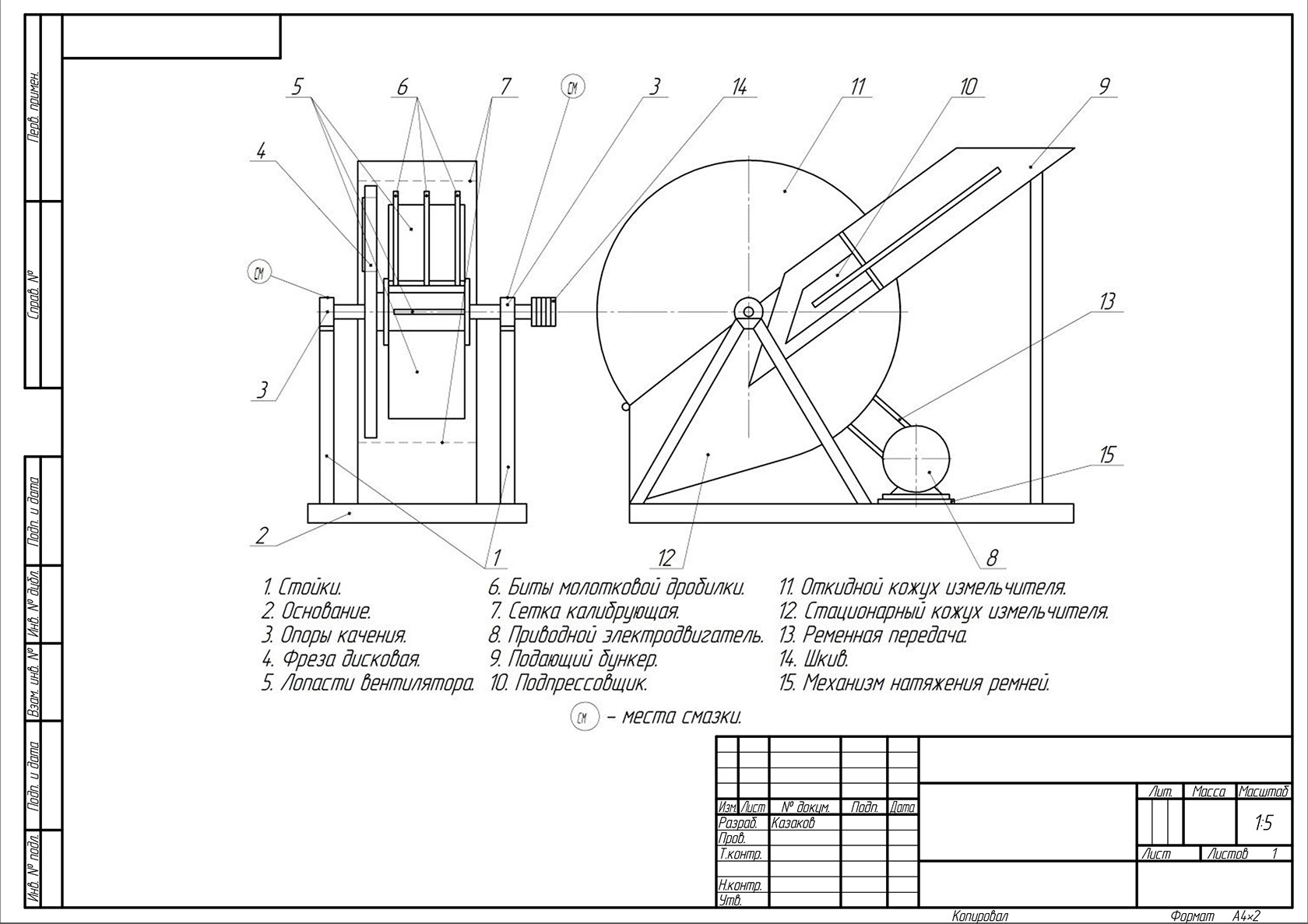

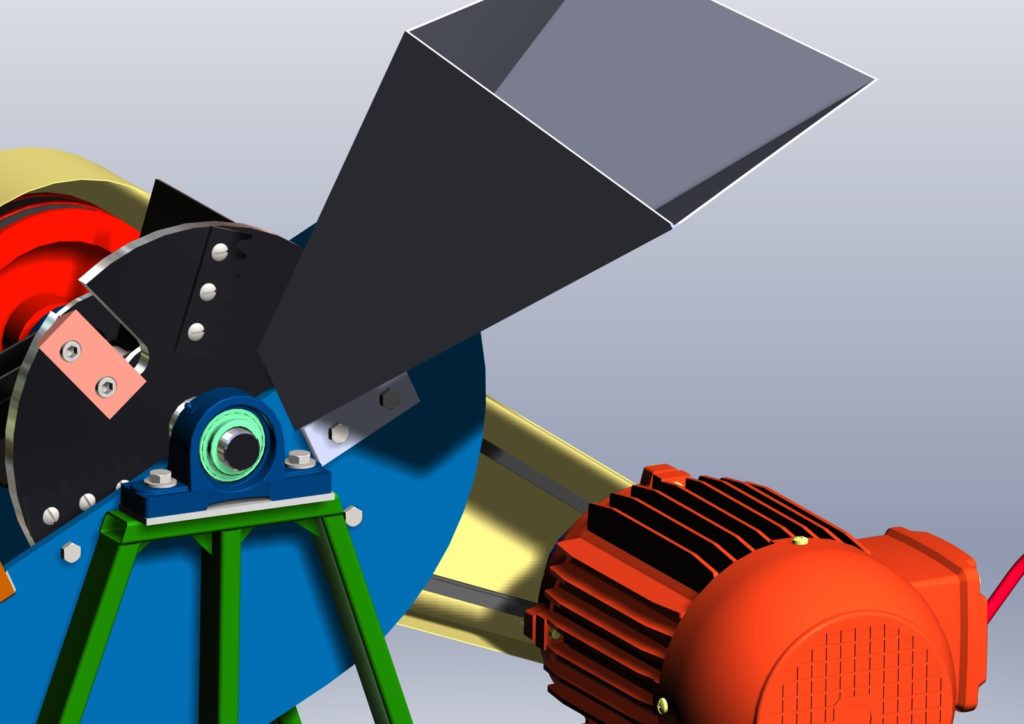

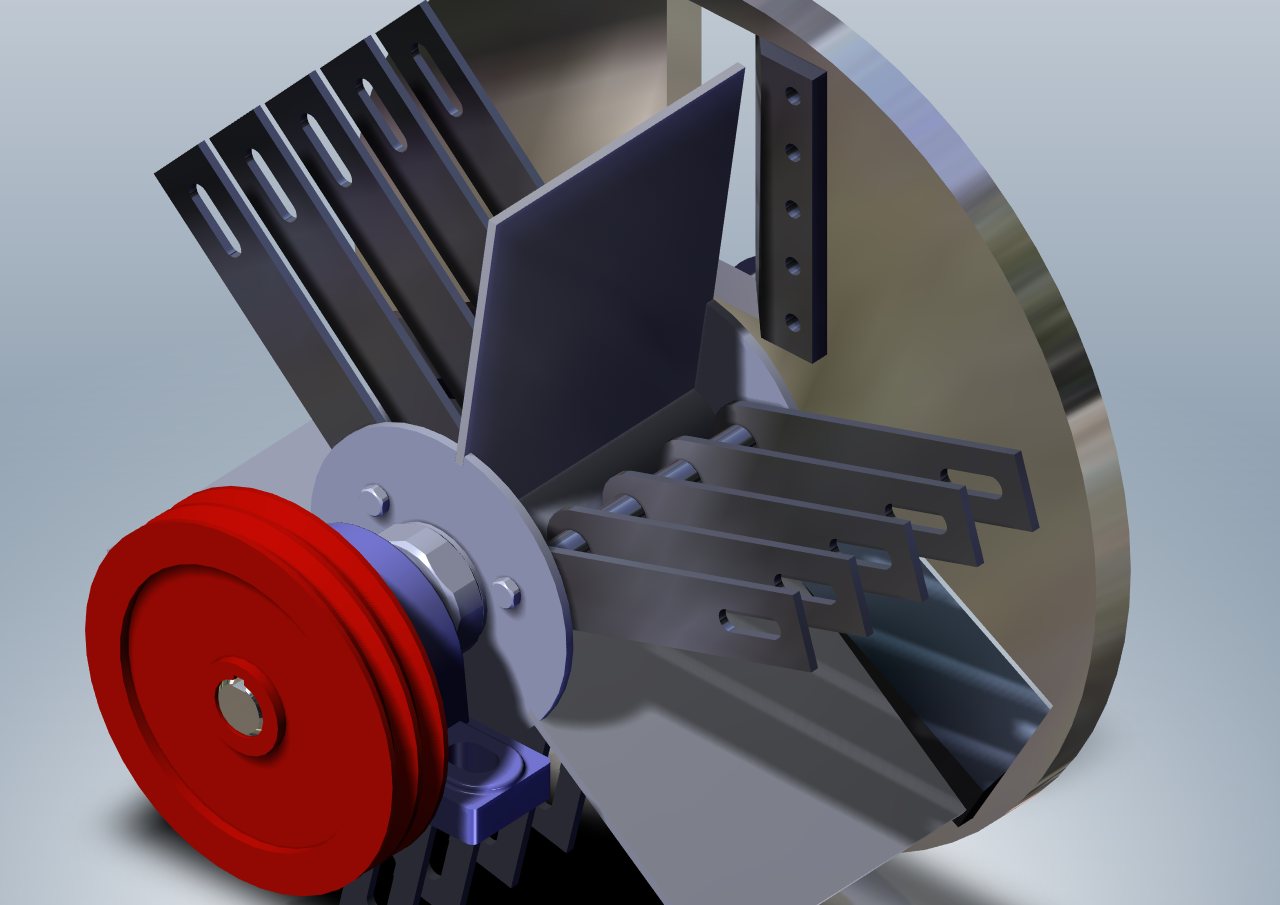

Изработване на машина за чук

Следващата стъпка е да се изгради машина за чук. В 2-те диска за осите е необходимо да се направят отвори и да се фиксира шайба с ширина 10-20 мм. От едната страна на оста навинтете гайката. Ако имате струг, най -добре е да обработите вала и да извадите диска с острието от него, за да създадете правоъгълна издатина за закрепване на втория диск.

Ако е възможно, е необходимо да се подредят 2 разлики във височината на дисковете, като крайната дебелина на вала трябва да бъде най -малко 50 мм.

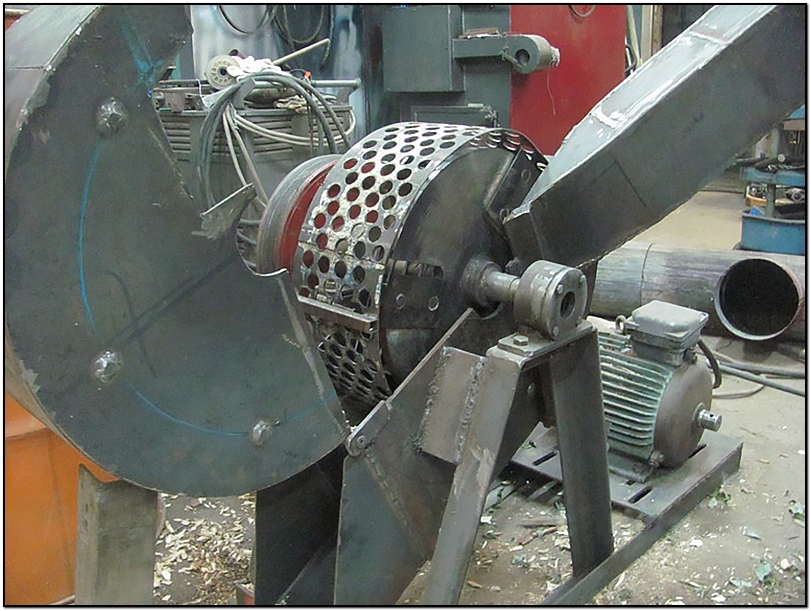

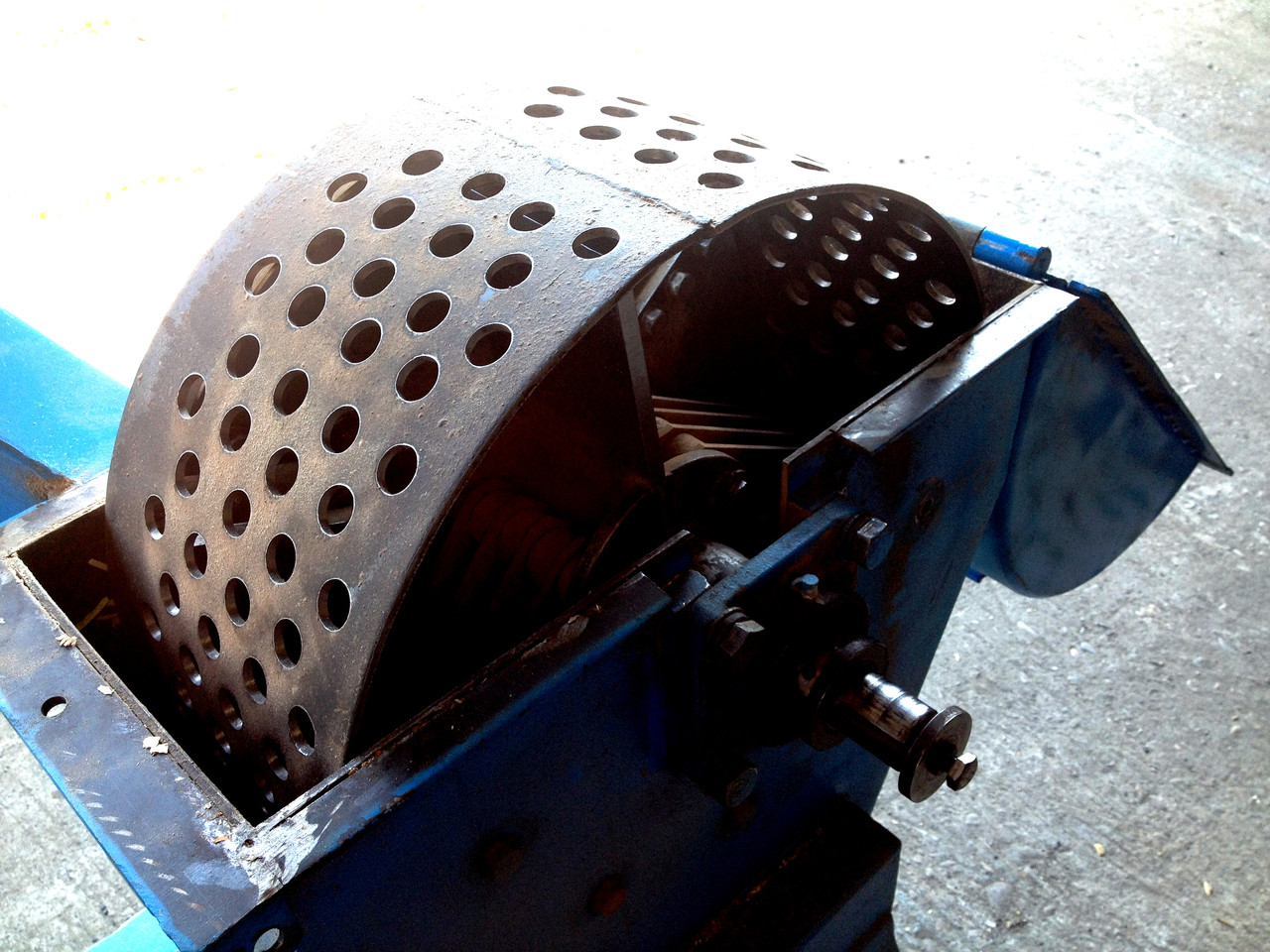

Готовият вал е фиксиран върху лагери и опори. Ако размерът на външната обвивка е по -малък от необходимия, тя ще трябва да бъде заменена или преработена. Изходът е затворен със стоманена мрежа с оптимален диаметър.

Силози и форми

Индустриалните силози и форми се продават в стандартни размери, които съответстват на параметрите на газобетон или пенобетон. За дървения бетон са характерни размери 20, 40 или 60 см. Създаването на заготовки със собствените си ръце е проблематично, затова е по-добре да отрежете метални листове с мелница и да подготвите наборна форма.

Развитие на технологиите

Най -трудният етап е развитието на технологията, за да се определят всички тънкости на работата на оборудването. Най -добре е да разделите прилагането на химикали на няколко отделни стъпки. Като начало се добавят натриев хлорид и алуминиев сулфат, а останалите добавки се поставят в бункера преди смесване.

Течното стъкло се използва по -късно, когато чиповете са готови. Крайният разтвор се излива във форми, трамбова и се оставя да се втвърди за известно време. Процесът на втвърдяване отнема 2-3 дни, след което формите се демонтират и блоковете се поставят да изсъхнат.

Ние правим нож за дървени стърготини за дървен бетон със собствените си ръце

За да направите нож за дървесен чипс от дървесен бетон, трябва да подготвите всички необходими части, след което можете да започнете да сглобявате устройството. Някои подробности си струва да се търсят, други е напълно възможно да направите сами.

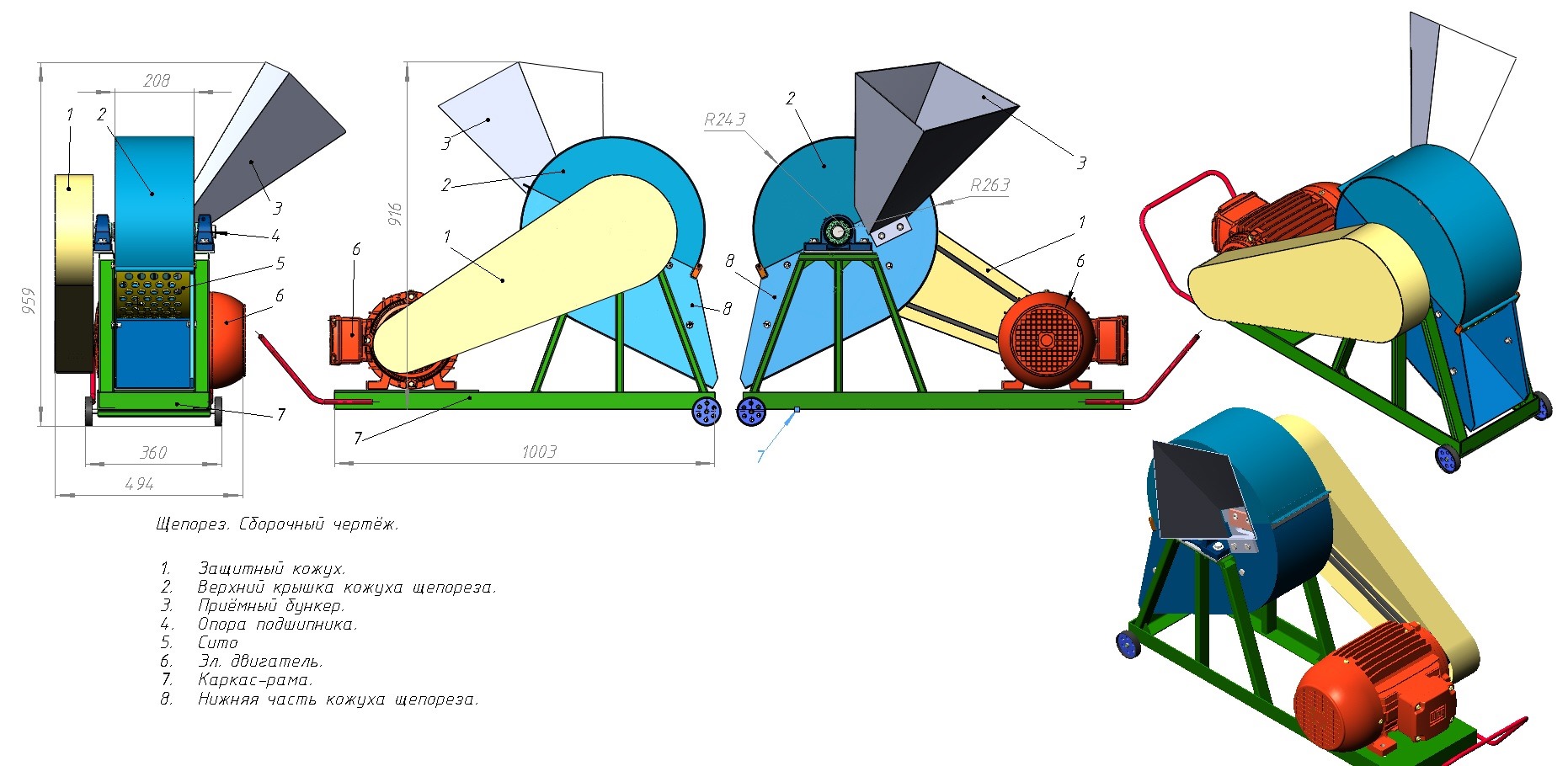

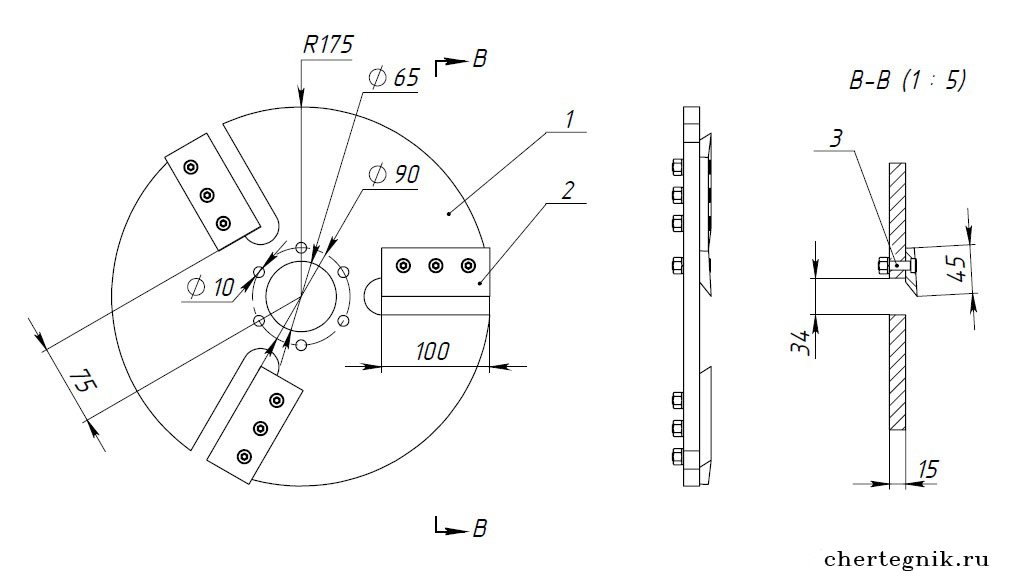

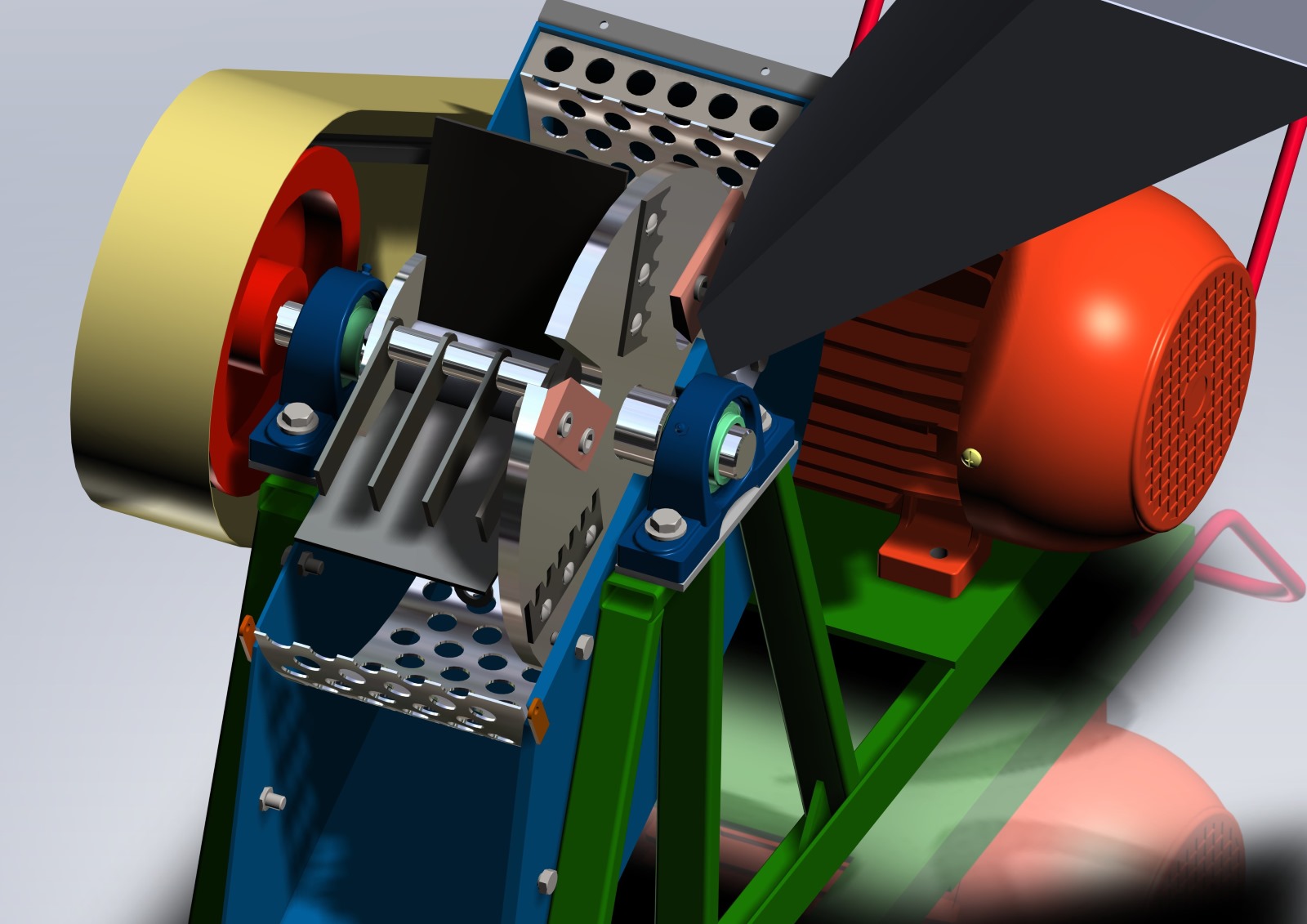

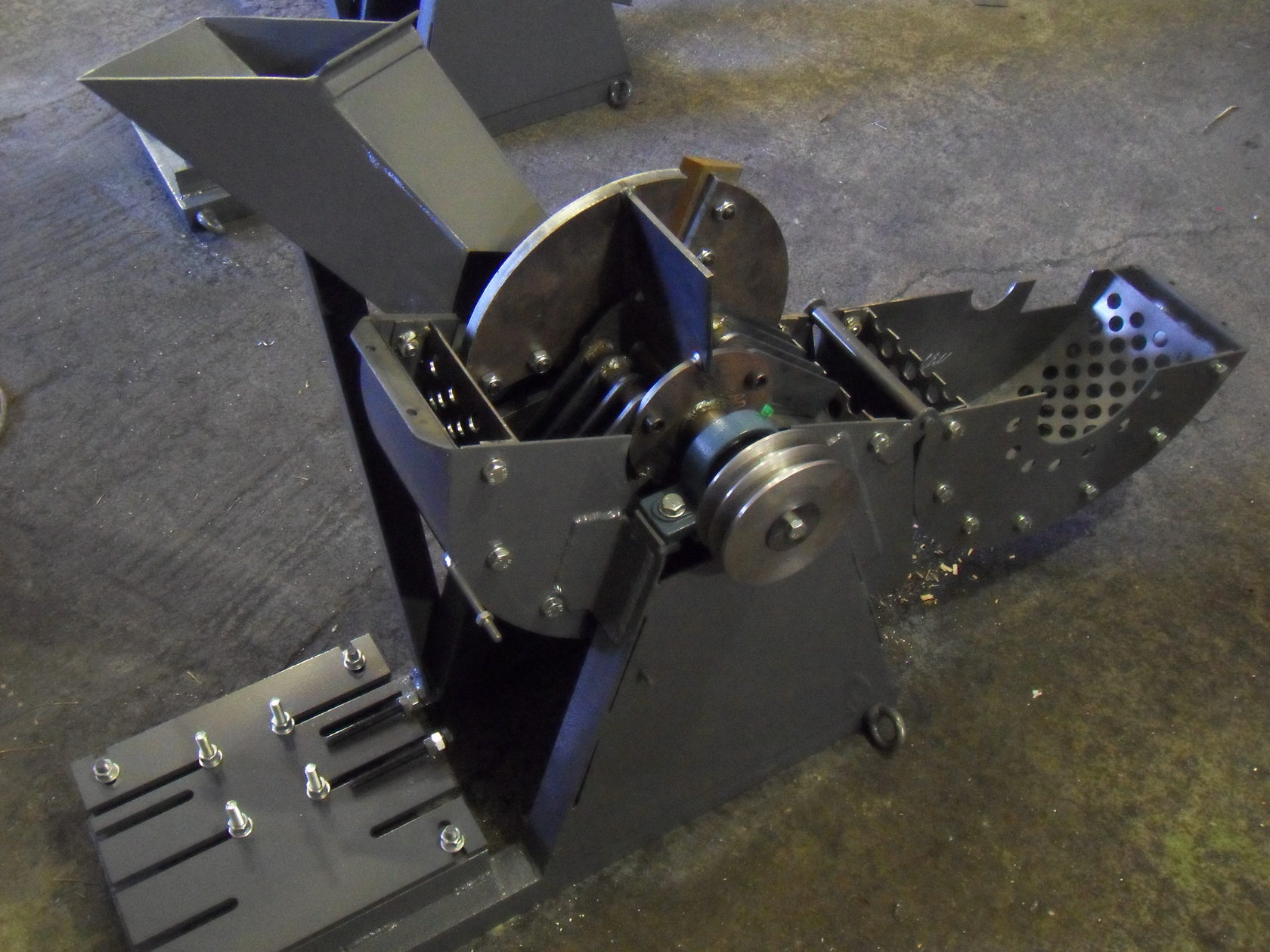

Диск с ножове

Диаметърът на диска трябва да бъде до 30-35 сантиметра, дебелината - 2 сантиметра. За да се елиминира възможността за засядане на твърди / големи парчета суровина, дискът трябва да работи на принципа на маховика, поради което е тежък.

Можете да вземете метална заготовка или да я изрежете от парче стоманена ламарина, след това един централен отвор се врязва в частите (за да се поберат на вала, като се вземе предвид шпоночния канал), също се правят няколко монтажни отвора, 3 канала, през които нарязаните парчета дърво ще бъдат изпратени под въртящите се чукове.

За да направят ножове, те вземат пружини за автомобили, правят по 2 дупки във всеки от ножовете, последвани от тяхното потапяне (трябва да удавите главите на винтовете възможно най -много), прикрепете ги към диска с помощта на болтове със специална потапяща глава за шестоъгълник, поради което е възможно да се създаде надеждна и плътна връзка ... Освен това в този случай болтовете няма да могат да се завъртят, когато гайките са затегнати от другата страна.

Чукове

Тази част е плоска плоча с дебелина до 5 милиметра, разположена в ротора. Чуковете са отговорни за допълнително смилане на суровините, по-добре е да ги купите готови. Между самите чукове директно в трошачката разстоянието трябва да бъде 24 милиметра.

Сито за дървени стърготини

За да направите сито, вътре в което ще се намира камерата за смилане, вземете метален цилиндър с диаметър 30-35 сантиметра, направен от лист метал с дължина 94,2-100 сантиметра.

В самия цилиндър са направени клетки с напречно сечение 8-12 милиметра, за предпочитане с помощта на сърцевина или перфоратор (не пробивайте), така че ръбовете на клетките да са скъсани или остри.

Защитен капак, фуния, приемащ бункер и рамка

За да се създаде защитна обвивка, може да се използва приемният бункер на приемния бункер, ламарина с дебелина 8-12 милиметра. Листовете се нарязват по размер, заваряват се съгласно чертежа. Частите се изрязват според предварително известни размери и "шарки" (те могат да бъдат приготвени предварително с помощта на дебел картон). Укрепващите елементи са направени от тръби, канали или ъгли.

Самият режещ блок не трябва да се прилепва дори минимално към стените на корпуса на устройството, за предпочитане свободното му поставяне в тялото, поради което оптималният диаметър на маховика е направен с размер по-малък от размера на тялото с около 3-5 сантиметра.

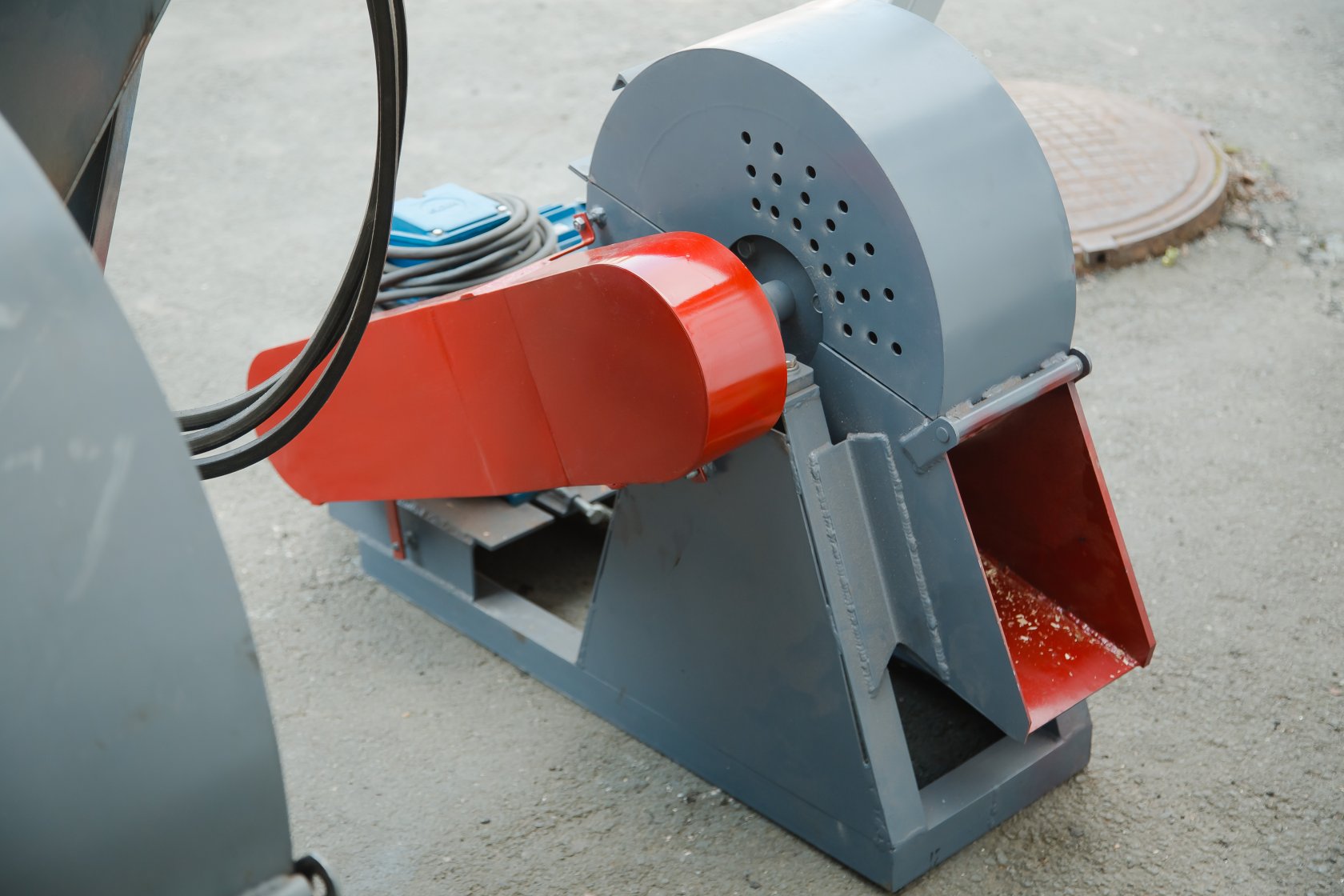

Основните части на раздробителния агрегат са шейките на вала, върху които са монтирани опорни лагери, чукове и режещ диск. За да се образува работен вал, достатъчно е да се изрежат отвори, входни / изходни гнезда, предназначени за подаване на суровини, оставяйки чипове.

Бункер за получаване на суровини заварени под ъгъл спрямо тялото. Електрически или механични задвижвания се монтират на последния етап: електродвигателят е прикрепен към рамката, след това ролки с необходимия размер, всички възли са свързани с ремъчно задвижване. Обикновено за тази цел се вземат обикновени колани за кола със съответния диаметър.

Двигател

Обемът на експлоатационните разходи и производителността на фрезата ще зависят от типа двигател.Електрическият мотор се счита за най -екологичния вариант, той е по -лек от двигателя с вътрешно горене, издава по -малко шум, но показва и по -ниска мощност. Струва си да си припомним, че електрическата резачка за дървени стърготини ще зависи от скоковете на напрежението в мрежата.

Устройството на по -мощен бензинов двигател ще работи по -дълго, по -ефективно, не изисква мрежа и контакт. Но двигателят с вътрешно горене издава много шум, замърсява значително въздуха и изисква постоянна поддръжка и редовно зареждане с гориво.

При условие, че сглобеният нож за дървени стърготини е проектиран точно и няма ход в подравняване, можете да използвате коаксиална верига вместо лентова връзка, като монтирате връзката на вала чрез съединител.

Купете или направете дървени стърготини със собствените си ръце

Веднага след като частен предприемач реши самостоятелно да направи дървени бетонни блокове, възниква въпросът дали е по -изгодно да се купуват или правят дървени стърготини за строителни заготовки. Ако планирате да построите малка селска къща, тогава закупуването на готови суровини ще намали работното време и финансовите разходи.

Специализираното оборудване за производство на стърготини е скъпа техника. Химическата обработка отнема време.

Ако се вземе решение за производство на дървесно-бетонни блокове в големи количества или за извършване на строителни дейности, тогава е по-изгодно самостоятелно да се произвежда дървесен чипс.

Процесът на производство на дървени стърготини за дървен бетон със собствените си ръце се състои в последователност от действия:

- избор на подходящо дърво;

- получаване на чипове с помощта на специално оборудване;

- обработка на дървесни стърготини с химически реактиви с цел премахване на захарите.

Изисквания за дървесни стърготини за дървени бетонни блокове:

- Липса на примеси: камъни, лед, глина, пясък.

- Няма гниене, мухъл или други повреди.

- Съдържанието на кора е в рамките на 10%, игли - 5% от общата маса.

- Стандартен размер 40105 мм.

Когато правите дървен бетон със собствените си ръце, се допуска наличието на дървени стърготини до 30%. В този случай консумацията на цимент се увеличава, а показателите за якост на готовия материал намаляват. Арболитовите блокове с примес от дървени стърготини се отличават с повишени топлоспестяващи свойства. Те се използват като изолационен строителен материал.

Какви дървени стърготини са необходими за дървен бетон? Използват се дървени стърготини от иглолистни и широколистни дървета, както и за приготвяне на чипс. За закупуване е възможно да се свържете с дървообработващи предприятия.

Оформяне на джъмперни блокове

Разтворът се излива в подходящи форми с помощта на кофи или лопати. Устройството за трамбоване е създадено от пръчка и се използва само след като контейнерът е напълно напълнен с разтвор, за да образува малък плъзгач отгоре.

Няма нужда от уплътняване след изсипване на всеки слой. Случайността на сместа гарантира високо качество. При полагане можете да притиснете малко отделни зони, така че материалът да приляга плътно. Набиването с непълна форма е грешка и води до разграничаване на слоевете и лошо качество на тяхното поставяне.

Сместа трябва да бъде във формата за 2-3 дни, след което трябва да се демонтира и съдържанието да се постави на открито да изсъхне. При липса на финансови ограничения се препоръчва закупуване на вибрираща маса, която осигурява уплътняването на материала във формите.

Принцип на производство

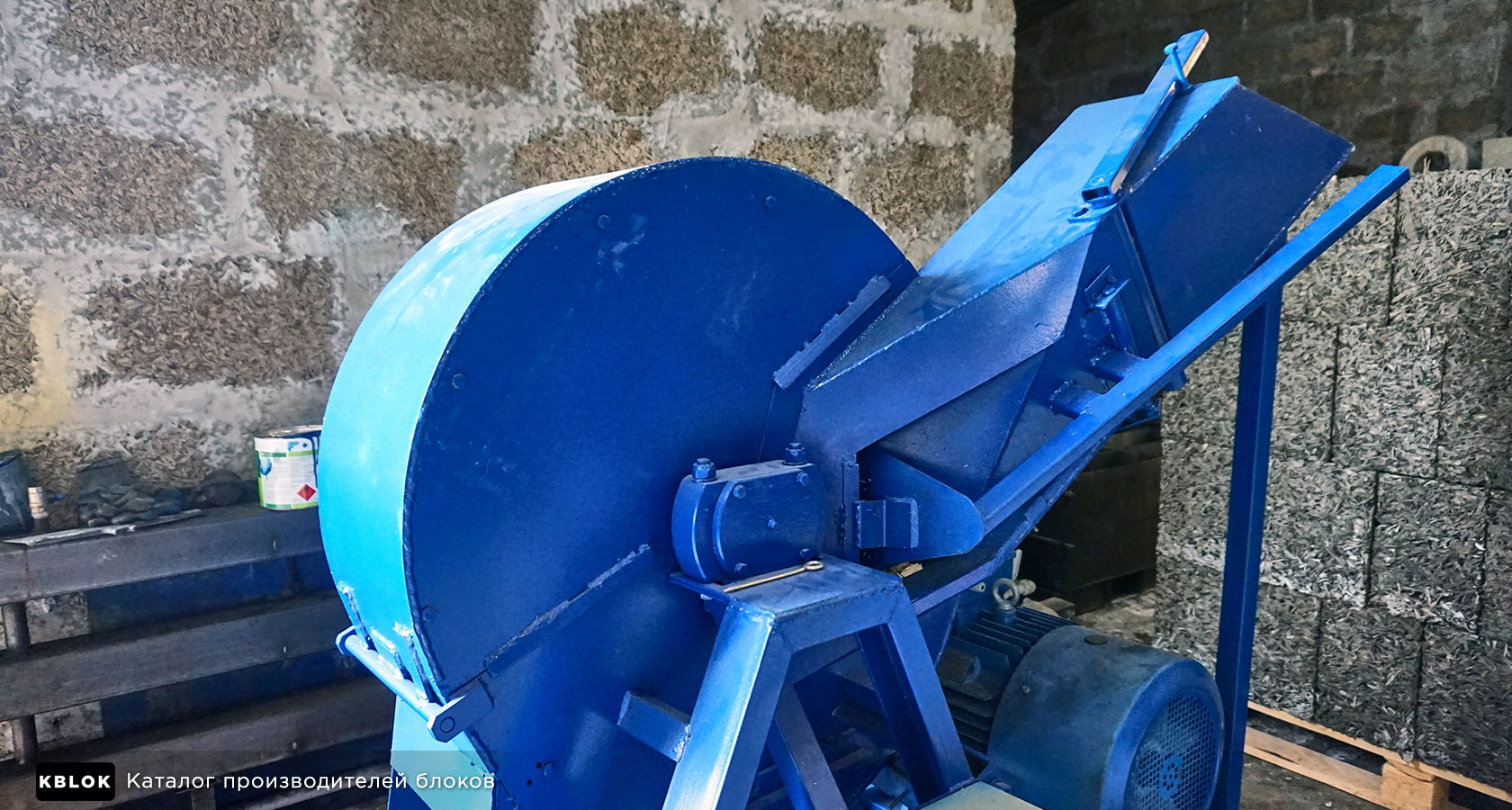

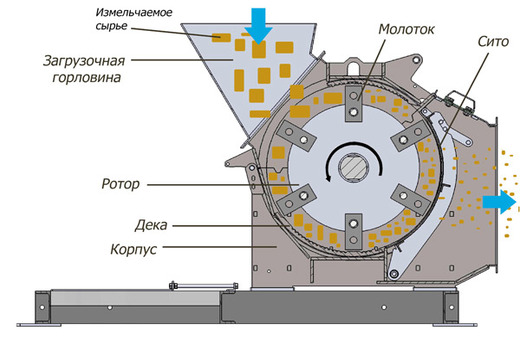

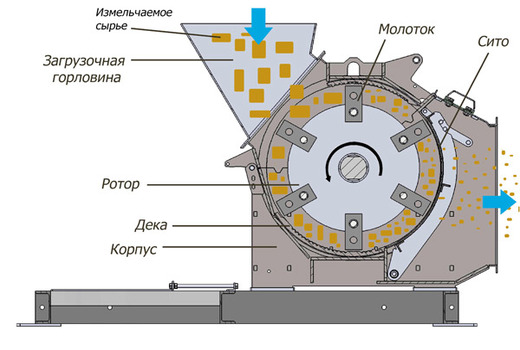

Принципът на действие на дървесните стърготини се свежда до няколко етапа.

Първо, отпадъците - дъски, плочи, гарнитури, възли и други суровини - се поставят в бункера. Оттам всичко това се подава в затворена камера, където на вала се върти мощен диск. Плоският диск има слотове. Освен това към него са прикрепени няколко ножа. Ножовете се движат под ъгъл. Това разделя дървесината, която ще се обработва, на малки наклонени плочи.

През дисковите отвори плочите проникват в барабана, където стоманените пръсти извършват по -нататъшно смилане. Щифтовете и пластините са монтирани на същия вал като диска. Плочите се монтират много близо до барабана.Те преместват натрошените стружки по вътрешната повърхност на барабана.

Долната част на барабана е снабдена с мрежа с клетки, които осигуряват зададените размери на чипа. Размерът на клетката варира от 10 до 15 mm в диаметър. Веднага щом готовите за употреба чипове достигнат долната зона във вертикална посока, те преминават през мрежата в палета. Останалите частици се въртят, държани от плочите, друг кръг. През това време позицията им непрекъснато се променя. Достигнали дъното в желаната посока, те също се озовават в палета.

Фрезите за стружки могат да бъдат електрически или на бензин. Мощността на двигателя на малко устройство е в диапазона от четири до шест киловата, при по-солидните достига 10-15 kW. Капацитетът на устройството зависи от мощността. С увеличаването му обемът на продукцията на час работа на механизма се увеличава.

Как да направите нож за дървени стърготини със собствените си ръце: чертежи, строително устройство

На последния етап чиповете с помощта на остриетата падат върху ситото и излитат от фреза за стружки през разтоварващия отвор. На входа приемният бункер е проектиран като фуния, за да се опрости доставката на суровини за преработка и да се направи този процес безопасен за ръцете.

С увеличаване на скоростта на въртене на вала с диск, определено количество дървесна суровина може да се смила на прах по естествен път, това е лошо, въпреки че производителността на фрезата за стружки се увеличава.

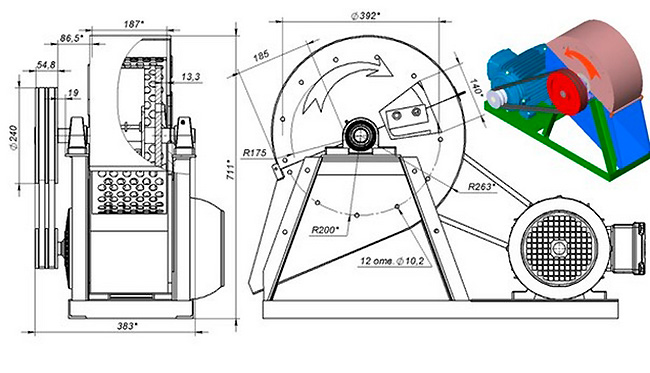

По-долу са представени необходимите чертежи, според които може да се направи самоделна ротационна трошачка за производство на дървесен бетон. Тъй като оборудването е домашно, размерите на частите ще трябва да бъдат избрани въз основа на техния собствен материал. Работните чертежи на различни дървени стърготини могат да се различават по размер и наличието на определени единици, но принципът на работа остава същият. След подаване на напрежение В към оборудването, електродвигателят прехвърля въртенето си чрез трансмисия с клинов ремък към барабан с лопатки 4 през ролка 14 и вал.

Необходимо е само да се поставят дървесни отпадъци в захранващия бункер, който незабавно се преработва в чипове с оптимално качество дължина до 25 мм... След като сте сглобили дърворезба за дървен бетон със собствените си ръце и поддържате разстоянието между чуковете в дробилка за бетон, можете да произвеждате дървени стърготини с дължина до 25 милиметра и ширина около 5 милиметра. Такива стърготини са идеални за изработка на дървени бетонни блокове или за изработка на монолитен бетон от дърво. Извършва се под определен ъгъл, поради което клоните не се изхвърлят назад.

Ако планирате да построите къща от самостоятелно изработени дървени бетонни блокове или монолитен бетон от дърво, тогава имате нужда от дървени стърготини. Използвайки го, ще подобрите значително качеството на блоковете, а по -късно, след приключване на всички строителни работи, той ще ви бъде полезен като градински шредер за преработка на отпадъци, останали след есенното прибиране на градината, както и подрязване на храсти и дървета. Можете да направите нож за дървени стърготини за дървен бетон, като използвате определен набор от инструменти и материали под ръка. Основните агрегати на машината са раздробяващ диск с ножове и ротор с чукове и остриета.

Преди да изградите резачка за дървени стърготини със собствените си ръце, трябва да подготвите всички детайли. За да направите диск, имате нужда от метален лист с дебелина мм.

От какво се състои фреза за стружки

Диаметърът на готовия продукт трябва да бъде приблизително мм. В центъра е направен отвор, където е поставен ключът, а по външния периметър има симетрични прорези. Чрез тях ще се изхвърлят чипове.

Подготвят се отвори за закрепване на ножовете. Фреза за чипове „направи си сам“ може да бъде сглобена с помощта на завършен диск. Във всеки случай дискът едновременно ще бъде маховик.

За приготвяне на ножове, всеки от които трябва да има две дупки, най -често се препоръчва да се вземат пружини от кола. Ножовете за подрязване са фиксирани с болтове, които се развиват и затягат с шестостен ключ.Този факт се обяснява с факта, че винтовете за отвертката не се затягат толкова плътно. Чуковете се разбират като плоски метални плочи, чиято дебелина е около 5 мм.

Те са разположени на ротора. Това са частите, които е по-добре да закупите готови. Необходимо е да се подготви сито. При монтиране на ножовете в шлифовъчния апарат е необходимо да се осигури необходимото подравняване на ножовете зад равнината на диска.

Разликата в изложението на ножовете не трябва да надвишава 0,2 мм.

Режим на смилане

Режещите ръбове на ножовете трябва да лежат в една и съща равнина, пролуката между режещите ножове и контраножовете трябва да е еднаква 0.

След като заточите ножовете под необходимия ъгъл, направете допълнително заточване от обратната страна на скосяването на ширина 0. След всяко повторно шлифоване ножовете трябва да са в покой поне x часа, за да се облекчат напреженията от умора. Забележка: Ножовете за нарязване, изработени от други марки стомана, са придружени от допълнителна информация към инструкциите.

За компанията. Фотогалерия Видео галерия. Налични в склад: 26 единици Изпращане на дробилка Junkkari hjg до дровокол хидравлична машина за цепене на дърва Japa Финландия Брой: 1 бр. Опаковчик за дърва Palax Motti Брой: 4 бр.

Пакетор за дърва за огрев Palax Packer Брой: 2 бр. HJ - Трактор за задвижване на дърва с хидравлично подаване Количество: 3 бр. Машина за заточване - IRM Количество: 1 бр. Лентов трион ZL-60V Количество: 1 бр. W -Forrest - въртящ се мулчър с диаметър до mm. Количество: 1бр Поръчка на резервни части. Машини за нарязване на дърва. Оборудване за цепене на дърва Разцепвачи и цепи за дърво.

Какви трябва да бъдат чиповете?

Дървеният пълнител за дървен бетон има свой собствен ГОСТ. На нивото на държавния стандарт са поставени строги изисквания към дървесните стърготини.

Откроени са три основни параметъра:

- дължина не повече от 30 мм;

- ширина не повече от 10 мм;

- дебелина не повече от 5 мм.

Оптималните размери по ширина и дължина също са посочени:

- дължина - 20 мм;

- ширина - 5 мм.

Нови изисквания се появиха с приемането на GOST 54854-2011. Преди това имаше друг ГОСТ с по -малко изисквания. Тогава беше позволено да се използват по -дълги чипове - до 40 мм. През 2018 г. не се допускат „свободи“ в размера на пълнителя.

Стандартът регулира и наличието на примеси: кора, листа, игли. Материалът трябва да се почиства от пръст, пясък, глина, а през зимата - от сняг. Мухълът и гниенето са неприемливи.

Рециклиране на клонове

В процеса на разкрасяване на насажденията в градските паркове, по време на сечта, по време на работа върху личен парцел и др. неизбежно се образуват дървесни отпадъци, лъвският дял от които са обикновени клони. Тяхното изхвърляне днес включва един от следните методи:

- Премахване на клони към сметището. Изключително ирационален и остарял метод, но все още се случва.

- Изгаряне. Метод, широко използван от всички градинари. Това изисква спазване на специални правила за безопасност, позволява в резултат на процеса да се получи дървесна пепел, която се използва като добър тор.

- Рециклиране. Най -икономически и екологично чист начин. Той включва няколко различни метода, които се прилагат успешно както в промишлените предприятия, така и в мащаба на лични помощни парцели.

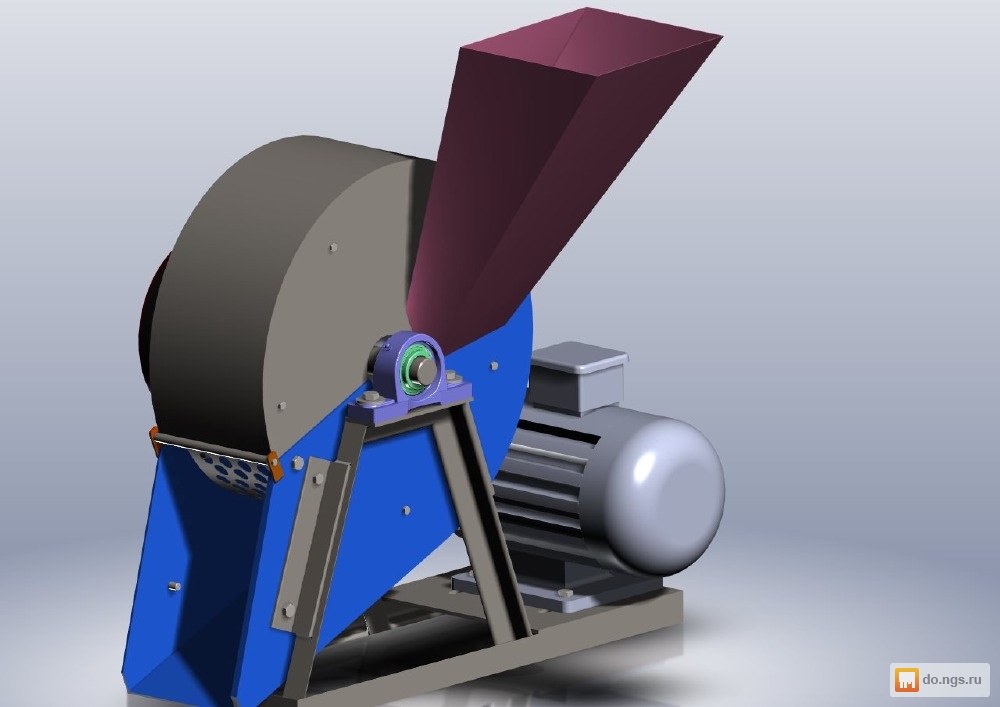

Събираме фреза за стружки

Извършваме монтажа в следната последователност:

- сглобяваме отрязващия блок: поставяме лагери, диск с ножове и чукове на вала;

- подготвяме тялото за монтаж: изрязваме отворите за работния вал, приемащ бункер и разтоварване на стружки; пробиваме необходимите отвори за монтажните болтове и заваряваме фунията на бункера под ъгъл;

- сглобяваме задвижването: фиксираме двигателя върху рамката, монтираме ролките и поставяме колан (можете да използвате колана за кола);

- прикрепяме блока на стригача към рамката и го затваряме със защитен калъф (за да се избегнат инциденти);

- правим пробен тест на празен ход.

Съвет! През първата седмица се препоръчва използването на резачка за дървени стърготини за изработка на дървесен бетон в режим на минимално натоварване и за кратко, за да се избегне засядане на лагерите, което може да възникне в резултат на прегряването им.

Правила за избор на дървени стърготини за пушене

Стружките, дървесните стърготини или дървени стърготини се купуват или произвеждат сами.

При избора вземете предвид размера, структурата и вида на дървесината, тъй като характеристиките на пушещия дим, вкусът и ароматът на готовото ястие зависят от това.

Основни правила за приготвяне на дървени стърготини у дома:

- Дървесината е избрана здрава, без мухъл, признаци на гниене и увреждане от насекоми.

- Суровините не трябва да съдържат кора, която замърсява стените на пушенето и придава на дима неприятен вкус поради високото съдържание на смола.

- Стружките трябва да са умерено влажни. Твърде влажна ще тлее лошо с образуването на голямо количество водни пари. Пресушеното лесно се запалва и открит пламък разтопява мазнината и ястието се оказва жилаво.

- Оптималният размер на парчетата дърво е 2-3 см.

Не трябва да използвате иглолистна дървесина за производство на дърва за огрев и чипс, тъй като тя съдържа голямо количество смоли и придава на ястието горчивина. По същата причина - поради високата концентрация на смолисти вещества, брезата рядко се избира за пушене.

Универсалните видове дървесина са трепетлика и елша. Те дават чист дим без опасни примеси и са подходящи за пушене на всеки продукт.

Благодарение на елховите стърготини, деликатесите придобиват красив златистокафяв цвят, леко кисел вкус и богат тръпчив аромат.

Популярни са и многокомпонентни смеси от елша и трепетлика. За най -добри резултати чипсът трябва да съдържа поне 60% стърготини от елша или трепетлика или дървесина от плодни дървета.

Правила за сглобяване на машини

Необходимо е стриктно да се спазва последователността на монтажните операции.

- Устройството за нарязване се сглобява. Диск с ножове, чукове и лагери вътре в корпусите им се "натиска" върху вала.

- Долната неподвижна част на тялото е монтирана на леглото.

- Вътре е поставен блок за раздробяване със сито, първият трябва да бъде поставен във втория.

- Шлифовъчната машина опира върху рамката с помощта на лагери, които веднага се закрепват към рамката.

- Ситото трябва да бъде прикрепено към неподвижната част на корпуса с винтове или болтове. За това ушите са заварени към него предварително.

- Голяма ролка се натиска към края на вала, стърчащ от един лагер.

- Инсталиран е електродвигател, поставен върху ролките на колана.

- Фунията е заварена или закрепена към болтовото тяло.

- Горната шарнирна част на тялото е монтирана на пантите.

Можем да приемем, че чопърът за дърво за арболит е направен на ръка. Остава само да се извърши електрическата инсталация и първото стартиране на оборудването. За електродвигател са необходими три фази и трябва да се инсталира автоматично устройство, избрано за неговата мощност. Има две опции за окабеляване:

- сглобете отделен блок и инсталирайте с бутон за стартиране директно върху леглото;

- Оставете бутона на машината и монтирайте машината в разпределителното табло на стаята.

Първият вариант е по-добър, тъй като дава възможност за преместване на ножа за дървесен бетон (с използван такъв или нов електродвигател) на всяко място, като пълноценно оборудване.

Технологично оборудване за производство на стърготини

Шредер за дървообработване е най -добрият вариант за получаване на стружки с правилна форма на иглата и приемлив размер на частиците. Единственият му недостатък е високата цена.

За производство „Направи си сам“ се препоръчва използването на специализирани машини за рязане, в противен случай фрези.

Машините се различават една от друга по принципа си на работа.Изборът на приемлив вариант се определя от обема на производството, свойствата на суровината, възможността за поставяне на строителната площадка и техническите характеристики на преработката.

Видове оборудване за раздробяване:

- Фрези за дискове. Някои от моделите имат регулиране на позицията и наклона на ножовете. Това дава възможност да се получат чипове с различни размери. Те са в състояние да обработват дървени заготовки от всякаква форма.

- Барабанен тип отсечки. Те ви позволяват да рециклирате както дървени греди, така и отпадъци от производството на мебели, ферми за дърводобив. Машините са оборудвани с бункер за фуражи с големи размери, в който се подават суровините. След това има барабанен механизъм с двустранни ножове.

- Дробилки тип чук. Произвеждат се с един работен вал или с два вала. Те са въртящо се устройство, оборудвано с чукове и брони. След като влезе вътре, дървесината за арболит се движи между чукове и специални разделителни плочи, клинове и натрошени от удари, след което се пресява през сито в отделението за изпускане. Крайният размер на чиповете зависи от размерите на решетъчната мрежа.

И трите типа машини имат ръчно зареждане на суровини. За да се гарантира безопасността при работа, за предпочитане е да се използват дълги парчета дървен материал. Използвайте лопата или друг подходящ инструмент с дълга дръжка, за да заредите по-малък материал.