2 Основни видове тел

Можете да различите един вид от друг по диаметъра му. Те са класифицирани в размери от 2 мм до 8 мм. Най -често срещаната в индустрията е струна с диаметър 5 мм. Но дори и тези материали с диаметър 6 mm, 4 mm, 2 mm са доста често срещани, тъй като те имат своя собствена ниша за работа.

Как се произвежда поцинкована мека тел с диаметър 6 мм? Процесът е достатъчно прост. Основната използвана суровина е така наречената телена пръчка, която е парче метал, получено чрез горещо валцуване. Такава телена пръчка може да има диаметри от 5 до 9 мм.

Как поцинкована тел 4 мми поцинковани 3 мм се доставят като ролка. Същото е и с материали с различни диаметри. Този чилен може да има маса от 20 до 200 кг. Намотките, чието тегло започва от 800 кг и достига до 1,2 тона, могат да се използват и като форма за транспортиране.

Хардуер в транспортните отделения

Поцинковането на тел може да се извърши по два различни начина. Когато купувате поцинкована стомана, препоръчваме да изясните как точно е извършен този процес:

Така наречената галванизация. В този случай не се използва нищо повече от електрически ток за изолиране на цинк от солевия разтвор. В този случай низът ще действа като катод, а някакъв външен електрод ще играе ролята на анадом.

Вторият метод се нарича горещ. В същото време материалът се потапя в разтопена смес от цинк и други елементи.

Когато се използва този метод, се оказва, че достига максимално ниво на цинково покритие, но ако температурният режим е нарушен, тогава телената пръчка може да стане твърде крехка - обърнете специално внимание на този фактор, когато избирате в магазин. Опитайте се да го огънете и разгънете и проверете следата, оставена върху метала

Ако е близо до счупване, значи не е напълно надежден, а срокът и услугата му са намалени.

И двата метода имат своите предимства и недостатъци. 6 мм поцинковано телено въже, получено по втория метод, обикновено струва малко повече, тъй като разходите са по -високи. За практическа употреба обаче можете да пренебрегнете този параметър, тъй като той има малък ефект. В повечето случаи производителите дори не посочват на етикета начина на поцинковане, тъй като това не се изисква от закона.

За да се разшири обхватът на приложение на проводника, се използва неговото поцинковане. Това му придава специални свойства - не е обект на корозия на метал, в резултат на което може да се използва в много по -голям брой индустриални ситуации.

Изработка на пружина със собствените си ръце

- марката стомана, от която ще бъде направен продуктът;

- диаметър на жицата;

- броя на завоите на намотката;

- стъпка от завоя.

Домашен продукт може да се направи на дорник и с помощта на отвертка. Ще ви трябват също режещи клещи, чук, менгеме, източник на отопление (фурна, газова горелка, огън), охлаждаща среда и допълнителни инструменти.

Най -лесният начин да го направите е да навиете телта на пръчка с подходящ диаметър на ръка. В този случай е необходимо да се гарантира, че завоите плътно прилепват един към друг.

Процесът на изработка на пружина с помощта на отвертка може да се види във видеото:

- Проводникът трябва да е напълно плосък. Ако продуктът е направен от неравна или стара пружина, той трябва да бъде подравнен.

- Проводникът трябва да е без ръжда, масло и други замърсители. За да направите това, използвайте разтвор на сода или химикали, за да разтворите маслата и да премахнете ръждата. Препоръчително е да избършете жицата с дървени стърготини.

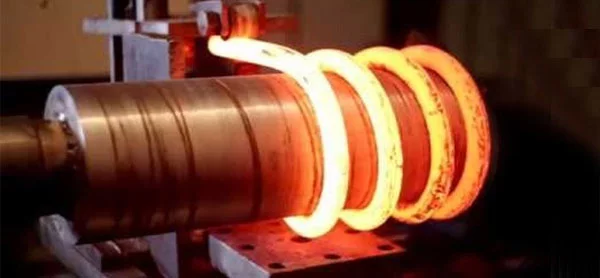

- Преди навиване, тел с диаметър повече от 2 мм трябва да се отгрее чрез нагряване до горещо (температура в рамките на 400 ° C) и охлаждане на въздух.

- При навиване е необходимо да се контролира положението на завоите един спрямо друг. Те трябва да прилягат плътно един към един.

Втвърдяването на пружините у дома може да се извърши по няколко начина: с помощта на газова горелка, отопление в пещ от тухли или камък или просто в огън. Нагряването трябва да се извършва до температура от около 870 ° C. На око това се определя от цвета на проводника: по време на процеса на нагряване той става почти бял. След това трябва да се постави в масло (трансформатор, шпиндел или друга течна среда), което ще осигури бавно охлаждане. Припомнете си, че бързото охлаждане може да причини напукване, което ще се отрази негативно на качеството на пружината.

Препоръчва се пружината, изработена от ръчна изработка, да се държи в компресирано състояние за известно време. Обикновено времето за задържане варира от 20 до 40 часа.

Термичната обработка на пружината с помощта на наличните средства е показана във видеото:

Области на употреба

Неръждаемата жица се използва много широко. Както вече беше споменато, от него се правят въжета и пружини. Той също така служи като суровина за различни механични части. Тел с неръждаеми свойства се използва активно в:

-

машиностроене;

-

лекарство;

-

енергия;

-

строителство;

-

транспортната индустрия.

Неръждаемата стомана е отлична за голямо разнообразие от заваръчни работи. Полученият от него проводник има матова повърхност и не е покрит с никакви покрития. Най-често такива продукти се получават на базата на сплавите Sv-04Kh19N9 и 06Kh19N9T. Високата степен на легиране прави възможно постигането на изключително солидни качества.

Тези две сплави съдържат над 10% легиращи добавки. Стабилността на неръждаемия материал при значителни температури и излагане на различни вещества му позволява да се използва с увереност при производството на важни части и електрическо оборудване. Нефтената индустрия също не може да живее без тел - те правят оборудване за изпомпване на кули от нея. Разбира се, производството и рафинирането на масло изискват използването на тел и заваряване. Той се използва широко и в мебелната индустрия.

Качественият теленен материал може да издържи много години при умела употреба. Той почти не се страхува от натоварвания и в това отношение се проявява достойно като плочи, листове, плочи и профили.

Същите свойства определят широкото използване на тел от неръждаема стомана в химическата промишленост. Поради тях той лесно се използва в производството на хирургически инструменти и прецизно медицинско оборудване. Производителите на строителни материали се интересуват от неръждаема тел главно като суровина за направата на заварен шев. Но може да се използва и като спомагателен компонент за подсилване. За заваряване на същата неръждаема стомана е необходима друга тел, изработена от подобрен метал.

Може да се използва в доста агресивна среда. Ето защо този материал се оценява от производителите на самолети, речни и морски плавателни съдове. На тях се използва навсякъде, където имате нужда от най -стабилни и в същото време много точни връзки. Неръждаемата тел е интересна и за производителите на автомобили. От него се правят много плитки, пружини и кабели, тъй като е трудно да се намери друг детайл с по -голяма устойчивост на механични натоварвания на същата цена.

За информация дали е възможно да заварявате обикновена нисколегирана стомана с неръждаема тел, вижте по-долу.

1 За какво служат неръждаемата стомана и обикновената пружинна стомана?

В много съвременни механизми, възли и машини пружините и пружините, както и други еластични части, изпълняват много важни функции. Такива елементи са изложени на променливи множество натоварвания, което води до тяхната деформация. Ясно е, че за нормалната работа на механизма се изисква след такива влияния детайлът да се върне в първоначалното си състояние (тоест трябва да възстанови първоначалните си геометрични размери и форма).

Към тях се поставят редица изисквания. Първо, те трябва да устоят на релаксацията на стреса, да имат високи нива на плавност, еластичност и издръжливост. На второ място, такива сплави трябва качествено да устоят на явлението крехко счупване и да се характеризират с достатъчно ниво на пластичност.

Необходимата граница на провлачване на различни марки пружинни стомани се получава чрез закаляване, което се допълва от закаляване (обикновено се извършва при температури от 300 до 480 градуса). Изборът на точно такъв температурен диапазон не е случаен. Доказано е, че в този случай границата на еластичност на стоманата става възможно най -висока. И точно това се изисква за пружинно-пружинните сплави.

Описаните от нас стомани се използват за производството на еластични продукти с висока износоустойчивост:

4 Отстраняване на котлен камък - видове и тънкости на операцията

Колкото по -добре е подготвена повърхността на детайла за рисуване, толкова по -ефективен и по -добър ще бъде процесът. В момента скалата се отстранява от метала по следните методи:

- химически;

- механични;

- електрохимичен.

Най -често използваната техника за заготовки от въглеродна стомана е механичното почистване. Има смисъл от икономическа гледна точка. Тази процедура се извършва доста просто. Първо, телта между ролките със специална конструкция се огъва периодично в различни равнини. И след това почистват метала със стоманени четки.

По -скъпи са опциите за химическо отстраняване на котлен камък. Те изискват използването на солна или сярна киселина. Освен това работата с тези съединения е свързана с повишена опасност за специалистите. Следователно предприятията се опитват да прилагат такъв процес само когато е необходимо, като позволяват на хора, преминали специално обучение (уроци по видео, специална литература, изпити за безопасност и т.н.) да извършват операции. Химическото отстраняване на котлен камък е необходимо, когато неръждаемите и киселинно устойчиви високолегирани стомани се използват като суровина за тел.

Електрохимичното почистване е тип електролитно ецване. Той може да бъде катоден и аноден, а вторият метод е признат за по -ефективен и по -безопасен. С него детайлът, който трябва да се почисти, действа като анод, а мед, желязо или олово е катодът. Катодното ецване е по-опасно, тъй като води до отделяне на активен водород и лошо контролирано отлепване на котлен камък, което води до образуването на т. Нар. "Офорт чупливост".

След отстраняване на котления камък с помощта на химически реактиви, детайлът трябва да се изплакне обилно. Това ви позволява да се отървете от солите на желязото, мръсотията, утайките, остатъците от мариновани елементи и киселинния разтвор. Ако изплакването не се извърши веднага след химическата обработка, всички тези компоненти ще изсъхнат. Нека добавим - измиването се извършва първо в гореща вода, а след това под налягане от около 700 Pa в студена вода.

Технология за закаляване и закаляване на пружинна стомана

За получаване на метал с желаните физични свойства се прилага закаляване и втвърдяване на пружинна стомана. Всеки от етапите има свои собствени технологични характеристики:

- Първо, пружинната стомана се втвърдява при високи температури. Благодарение на втвърдяването границата на текучест на материала се увеличава значително, което прави стоманата еластична, кована и стабилна.

- Въпреки това, при високотемпературно втвърдяване, вътре в сплавта се образуват мартензитни съединения, които рязко влошават еластичността на материала, което го прави необичайно крехък и твърд.

- За да се отървете от мартензитни фуги, трябва да се приложи закаляване на пружинна стомана при ниски температури. По време на такава обработка мартенситите се унищожават, което прави възможно получаването на материал с желаните свойства.

Моля, обърнете внимание, че температурата и времето за обработка на всеки етап зависят от вида на използваната пружинна стомана. Например: марката от пружинна пружинна стомана 65G трябва да бъде закалена при температура + 800-850 градуса, закаляване-при + 200-300 градуса

В някои случаи втвърдяването и закаляването се комбинират с процедурата за нормализиране на метала. Тази процедура ви позволява да се отървете от ненужните напрежения вътре в метала, но в повечето случаи нормализирането настъпва само по време на охлаждането на материала. Следователно допълнителна обработка по метода на нормализиране обикновено не се изисква.

Термично втвърдяване

Втвърдяването на пружинна стомана се извършва, като се вземат предвид следните параметри:

- Методи за нагряване на метал, характер на охлаждане на материала, температура на околната среда.

- Състав на метала, наличие и вид легиращи добавки, обща концентрация на въглерод.

- Метод за поддържане на желания температурен диапазон за охлаждане.

- Метод на охлаждане на материала след закаляване, метод за съхранение на материала.

Нисколегираните стомани се препоръчват да се нагряват бързо. Всъщност при бавно нагряване настъпва постепенно изпаряване на въглерода, което е от решаващо значение за нисколегираните материали. С скоростта на нагряване обаче не е нужно да прекалявате. Ако нагряването върви много бързо, в този случай може да възникне неравномерно нагряване на материала. Поради това се увеличава рискът от образуване на различни метални дефекти (пукнатини, ръбове, разрушаване на ъглите).

Оптималният метод за отопление е използването на две фурни. В първата пещ материалът постепенно се нагрява до 500-700 градуса, а след това навлиза във втората пещ, където се извършва окончателното втвърдяване.

Препоръчва се използването на газови фурни за отопление. Въпреки това, по време на нагряването, разпределението на топлината трябва да се следи, за да се избегне появата на "термични острови" върху метала. Електрическите фурни се нагряват доста бавно, така че използването им в този случай е проблематично от практическа гледна точка. Единственото изключение от това правило е втвърдяването на тънки метали, които не се нуждаят от допълнително равномерно нагряване по очевидни причини.

Времето на задържане зависи от много параметри, но средното общо време за втвърдяване е 80 минути за горивни пещи и 20 минути за електрически инсталации. Формата на продукта също е от значение. При работа с плоски листове закаляването може да се извърши бързо. Докато в случай на материал със сложна форма, се препоръчва допълнително нагряване. Най -добрият начин за охлаждане на материала е на открито.

Крайна топлинна ваканция

За да се избегне появата на твърди мартензитни фракции, е необходимо да се извърши термично закаляване веднага след закаляването. Температурният режим зависи и от това коя марка пружинна стомана е била закалена. За закаляване могат да се използват както пламъчни, така и електрически фурни. Видът на фурната също ще повлияе на времето за закаляване.

Пример: стоманата 65G се препоръчва да се подлага на високо темпериране при температура + 500-600 градуса. Метод на охлаждане - въздух. Времето за задържане е 30-150 минути, в зависимост от типа на фурната. След втвърдяване се препоръчва да се извършат контролни мерки. Това обаче трябва да стане едва след като материалът се охлади напълно, за да не се повреди сплавта.

Физически свойства

Изброяваме основните физични свойства на този вид стомана:

- Висока устойчивост на еластична деформация.Тази цифра отразява факта колко лесно пластмасовият елемент се компресира в присъствието на външни източници на налягане. В случай на високо съпротивление, стоманената пружина е трудна за компресиране, което помага на детайла да възвърне естествената си форма след освобождаването.

- Нисък коефициент на остатъчно удължение. При наличието на външен източник на налягане такъв материал придобива подходяща форма. Въпреки това, след изчезването на такъв източник на натиск, детайлът отново придобива старата форма. Колкото по -нисък е коефициентът на остатъчно напрежение, толкова по -слаб материалът претърпява трайна деформация, когато външният източник на налягане изчезне.

- Добра издръжливост. Когато стоманената пружина се компресира, детайлът не се напуква, кристалната му структура се запазва и не се разпада на няколко части. Естествената здравина на детайла може да се увеличи чрез въвеждане на различни легиращи добавки (никел, хром, титан, олово) в състава на стоманената сплав.

- Добра устойчивост на корозия (със легиращи компоненти). Ако пружината е изработена от стомана с високо съдържание на хром, тя ще издържи добре на корозия. Физиката на процеса изглежда така: ако в метала има хром, върху повърхността на материала се създава тънък оксиден филм. Такъв филм предотвратява контакта на желязо с кислород, азот, което намалява риска от ръжда.

- Химична инертност (в присъствието на легиращи компоненти). Легиращите добавки на основата на ванадий, волфрам, алуминий, селен, силиций намаляват вероятността от контакт на желязо с външни вещества. Следователно, когато метал влезе в контакт с каквото и да е химично вещество, окислително -възстановителни реакции не настъпват. Това прави пружината химически инертна.

Сплавни добавки

За да стане стоманената пружина еластична, тя трябва да претърпи отгряване в целия си участък. Този момент е много важен. Ако го пренебрегнете, тогава високо напрежение на добив ще възникне само в определени фрагменти от частта. Следователно, при продължително компресиране, такава част може да се напука, да се счупи или да се спука.

Когато избирате стоманена сплав за производството на пружинен пружинен елемент, трябва да запомните концентрацията на легиращите добавки. Оптималната концентрация на въглерод в сплавта е 0,5-0,7%. Използването на материал с по -високо съдържание на въглерод е приемливо, но това няма особен практически смисъл. Всъщност в този случай рискът от напукване на материала при продължително натоварване се увеличава значително, което прави стоманената пружина безполезна.

Някои допълнителни изисквания относно съдържанието на легиращи добавки:

- Силиций - не повече от 2,5%.

- Манган - до 1,1%.

- Волфрам - до 1,2%.

- Никел - не повече от 1,7%.

За получаване на пружинна стомана се използва втвърдяване на обикновен стоманен материал. Гасенето се препоръчва при температура от порядъка на + 800-900 градуса. По време на закаляването точката на добив се увеличава значително, но в същото време се образува голямо количество мартенсит, което се отразява отрицателно на еластичността. За унищожаване на мартенсит се използват различни технологии. Най-добрата техника е да се използва закаляване при средни температури (400-500 градуса).

Недостатъци на пружинната стомана

- Лоша заваряемост. Втвърдяването води до частична деформация, разрушаване на външния слой на материала. В случай на заваряване, топенето на външния закален слой може да доведе до лоша, напукана заварка.

- Проблемно рязане. Пружинната стоманена сплав има висока устойчивост на еластична деформация, така че ще бъде трудно да се реже такъв материал.

Нашето производство

Устройство за подравняване на стоманена тел с диаметър 6-10 мм и лента 20х3 30-4 мм с ръчно задвижване. Служи за изправяне на поцинкована стоманена тел с диаметър 6-10 мм, както и поцинкована стоманена лента с размери 20х3 мм, 30х4 мм. Кръгли и плоски проводници се доставят в намотки от 40-50 кг.

За да се извърши висококачествена инсталация на "окото" на въздушен терминал от стоманена тел върху плосък покрив, е необходимо да се постави проводникът в държачите и да се свържат възлите с помощта на клемите. Проводникът се полага в клетки с размери 6x6 m, 10x10, 12x12 м. За да се постави равномерно проводника на "окото", той трябва да бъде изправен от усуканото състояние. Поцинкованата стоманена тел 8 и 10 мм е трудна за изправяне ръчно, особено стомана с диаметър 10 мм, а в изправеното състояние ще има неравности от неравномерното изправяне.

За полагане на проводници от гръмоотводи на покрива, комини и други конструкции на сгради и конструкции, инсталиране на проводници в държачи, е необходимо да се поставят възможно най -равномерно, без огъване. Причината за това е естетическият вид, както и неравностите, в резултат на които телта може да се разхлаби от държачите или самият държач да се повреди.

За по -лесен монтаж, нашата компания предлага това устройство за изправяне на проводници от девет ролки, което ще ви позволи да спестите време за инсталиране на "мрежи" за мълниезащита, както и да монтирате проводници възможно най -скоро, без да се страхувате от демонтиране на неравни участъци от тел и ивица.

Дизайнът на машината за изправяне на тел ви позволява да я инсталирате на височина 0,5 м от покрива или пода върху всяка конструкция, изработена от дърво или метал, да регулирате налягането на ролките върху проводника и да постигнете равномерност на телта или стоманата Лента.

Например:

- монтаж върху дървени палети - 5 минути;

- завинтване на винтове в дърво - 2 минути;

- настройка на притискащите ролки за проводника от 5 до 15 минути;

- развиване на стандартна намотка 115 м 5-7 минути

- рязане до необходимите дължини от 5 до 20 минути

Като цяло, средно до 1 час, можете да развиете и подготвите поцинкована стоманена тел с диаметър 8 мм за монтаж. За сграда с плосък покрив с размери 50x20 m и височина 10 m може да са необходими приблизително 3 намотки тел, което означава, че за 3 часа можете да подготвите проводника за полагане върху покрива и надолу проводници, без да харчите работа ден на него.

Приложение на компресионни пружини в зависимост от материала

Обхватът на тези продукти е много широк. Производството на пружини по чертежи на клиенти, както и стандартни продукти, се търси при сглобяване на различни механизми в автомобилната индустрия, металорежещи машини, производство на измервателни уреди и др.

Обхватът на тези продукти е много широк. Производството на пружини по чертежи на клиенти, както и стандартни продукти, се търси при сглобяване на различни механизми в автомобилната индустрия, металорежещи машини, производство на измервателни уреди и др.

Легираната стомана се използва при производството на части, които изпитват големи натоварвания при изключително високи или ниски температури. Компресионни пружини от този тип се продават и на нашия уебсайт.

Неръждаемата стомана е по-универсален материал; пружините от нея могат да се монтират във всякакви домакински уреди или механизми за неиндустриална употреба. Продуктите от неръждаема стомана имат добра корозионна устойчивост и могат да се използват при повишени температури.

Цветните метали също се използват широко за производството на компресионни пружини, по-специално за теглена тел. Материалът е достатъчно електропроводим, устойчив на корозия, топлоустойчив.

Специални високотемпературни сплави се използват при производството на пружини, които са монтирани в устройства и механизми, работещи при високи и ниски температури. Продуктите се използват широко в промишлеността, тъй като имат немагнитни свойства и високо електрическо съпротивление.

Продукти от различни материали се предлагат от завода „Слънцево извори“. Ние извършваме производството на пружини в Санкт Петербург. Нашият завод е мощно предприятие, което разполага с цялото необходимо вносно и местно оборудване за производство на качествени продукти.Можете да се свържете с нас, ако имате нужда от пружини по поръчка в Санкт Петербург. Всички данни за контакт са посочени на уебсайта.

Инструкция стъпка по стъпка

Етап 1

Първото нещо, което трябва да направите, ако ще направите пружина със собствените си ръце, е да изберете материала за такъв продукт. Оптималният материал в този случай е друга пружина (основното е, че диаметърът на жицата, от която е направена, съответства на напречното сечение на намотките на пружината, което трябва да направите).

Избирайки материал от стара пружина, можете да сте сигурни, че телта е изработена от закалена високо въглеродна стомана

Стъпка 2

Отгряването на жицата за пружината, както бе споменато по -горе, ще ви позволи да я направите по -пластмасова и лесно можете да я подравните и навиете върху дорника. За да изпълните тази процедура, най -добре е да използвате специална печка, но ако нямате такава на ваше разположение, тогава можете да използвате всяко друго устройство, разтопено с дърва.

В такава пещ е необходимо да запалите брезови дърва за огрев и когато изгорят до въглища, поставете в тях пружина, жицата, от която ще използвате. След като пружината се нажежи, въглищата трябва да се преместят настрани и да се остави загрятият продукт да се охлади заедно с фурната. След охлаждане жицата ще стане много по -пластична и лесно можете да работите с нея у дома.

Стъпка 3

Меката тел трябва да бъде внимателно изравнена и да започне да се навива върху дорник с необходимия диаметър.

При извършване на тази процедура е важно да се гарантира, че завоите са разположени близо един до друг. Ако никога досега не сте се занимавали с навиващи се пружини, можете да визуализирате видеоклипа за обучение, който е лесен за намиране в интернет.

Можете да използвате отвертка, за да навиете малка пружина

Стъпка 4

За да може новата ви пружина да има необходимата устойчивост, тя трябва да бъде втвърдена. Топлинна обработка като втвърдяване ще направи материала по -твърд и по -здрав. За втвърдяване завършената пружина трябва да се нагрее до температура 830–870 °, за което може да се използва газова горелка. Можете да се ръководите от факта, че необходимата температура на втвърдяване е достигната от цвета на горещия извор: той трябва да стане светлочервен. За да идентифицирате точно този цвят, вижте и видеото. След нагряване до необходимата температура пружината трябва да се охлади в трансформаторно или шпинделно масло.

Цветовете на горещата стомана

Стъпка 5

След втвърдяване пружината трябва да се държи в компресирано състояние за 20-40 часа, а след това краищата й да се смилат, за да се получи продукта с необходимия размер.

3 Други изисквания за пружинни стомани съгласно ГОСТ

Относителното стесняване на валцуваните продукти варира от 20 (65S2VA, 60 C2A) до 35% (неръждаема стомана 50 KhGFA), относително удължение - от 5 до 10%, максимална якост - от 980 (стомана 65) до 1860 (65S2VA) MPA, гранична течливост - от 785 (60G) до 1665 (65S2VA) МРа.

Кованата и горещовалцуваната тел, ленти и пръти трябва да бъдат нарязани. В същото време не се допуска огъване на валцувани продукти, заусеници. В случаите, когато рязането се извършва под чукове или преси, лентата и прътите могат да имат незначителни изкривявания в краищата си. Потребителят обаче има право да поиска отстраняване на този недостатък.

Общата декарбонаризация в дълбочина може да бъде както следва:

- за легирани със силиций сплави - 2,5% (с дебелина или сечение на валцувани изделия по -малко от 8 мм), 2% (повече от 8 мм);

- за останалите - 2 и 1,5%.

Горещовалцувани кръгли пръти се произвеждат без обезвъгленен слой.

Пружинните стомани 55S2 и 55S2A, 50KhGA, 50KhG и 50KhGFA, 60S2A и 60S2 се изследват за индекса на аустенитни зърна. Според Gosstandart 5639, той не трябва да е по -висок от петото число (за 50HGFA - не по -високо от шестото).

Потребителят може да поиска описаната от нас стомана (марки могат да бъдат различни) да бъде произведена: