3 Информация за изпитване на въглеродна тел и нейната опаковка

Според Gosstandart 9389-75 готовите продукти преминават следните видове проверки на качеството:

- съгласно изискванията на ГОСТ 1763 - до дълбочината на обезвъглена;

- съгласно стандарт 1545 - за усукване (взема се проба с дължина 100 диаметъра на телта);

- съгласно ГОСТ 10447 - за навиване;

- съгласно стандарт 10446 - за индикатор за скъсване и устойчивост за определен период от време.

С невъоръжено око проверете продуктите за наличие на повърхностни дефекти и фрактури по тях. Ако е необходимо, Gosstandart 9389-75 позволява използването на увеличителни устройства с увеличение 5 пъти.

Проверка на пружинния проводник

Вълнообразността се определя с микрометър върху PP сегменти с дължина 195–205 mm. В този случай се правят 10 измервания. Пробите трябва да бъдат фиксирани в специално устройство (например в машина за изпитване на опън), което дава възможност да се приложи необходимото натоварване върху изпитвания материал.

Ако 3 или повече измервания показват отклонение на продукта от секцията, посочена в стандарта 9389-75, материалът се отнася към вълнообразната група. Не трябва да се доставя на потребителите. Трябва да се отбележи, че такива резултати се наблюдават изключително рядко; самата технология за производство на печатни платки изключва голяма вероятност за образуване на вълни.

Изпитванията се извършват върху проби, които трябва да бъдат взети съгласно Gosstandart 9389-75 от всяка намотка или от всеки от двата края на бобината. В някои случаи е разрешено да се използват неразрушителни и статистически техники за анализ при проверка.

Тестване пружинен проводник ГОСТ 9389–75

Пружинната тел с напречно сечение до 0,6 мм е завързана с канап, други секции - с мека жична материя. Повърхността на бобините е покрита с грес K-17, NG-203 (тип А или В) (консервант), за да се осигури антикорозионна защита на PP.

За опаковане на готови продукти се използват двуслойна, намаслена или восъчна хартия, тъкани от химически влакна, залепена или зашита с платно опаковъчна кърпа, полимерно фолио. Съхранението на телени продукти трябва да се извършва в съответствие с изискванията на стандарт 15150 (раздел 3).

2 Малко за напластяването

За методите на нанасяне на повърхности може да се говори много, тъй като тяхното разнообразие е наистина голямо. Нека просто изброим типовете с кратки характеристики, за да имаме обща представа.

Дъга, използвайки електроди. Най -често срещаният начин поради своята универсалност. Той топи основния метал и го смесва с електрода. Химическият състав е хетерогенен, вътрешните свойства са непредсказуеми и следователно е възможно само „козметично“ възстановяване на повърхността.

Плазма. Има два вида - дъгови и струйни. Първият се отличава с високата си производителност, тъй като топи метали, използвайки високата температура, създадена от електрически разряд. Второто е липсата на високотемпературен режим, което води до малка деформация на третираната повърхност.

Плазмена технология

Плазмена технология

Газ. Особеността на тази технология за напластяване е използването на тел със сърцевина или с плътно сечение. Температурата на пламъка може да се променя, за да се осигури различна дебелина на покритието. Много енергия се изразходва за нагряване на обработваната повърхност, което може да доведе до деформация.

Лазер. Доста ефективен метод за напластяване, който ви позволява да направите тънък и доста здрав слой върху повърхността, която ще се обработва. Въпреки това е доста скъпо: изисква се специално скъпо оборудване и обучени специалисти.

Лазерна облицовка

Лазерна облицовка

Електронен лъч.Извършва се в специална вакуумна камера с помощта на електронен лъч, чийто интензитет може да се променя. Поради липсата на въздух, окисляването и изгарянето са абсолютно изключени. Това също е много скъп и скъп метод, който също има ниска ефективност.

Потопена дъгова повърхност. Поради използването на различни видове тел и лента. Вероятно най -предпочитаният начин за постигане на баланс между гладка повърхност, смесване на метали и управление на енергията. Нека го разгледаме по -подробно.

1 Обща информация за стоманена тел

Съвместното предприятие се използва активно в различни сфери на съвременната национална икономика. Той е незаменим за всякакви строителни работи, използва се от цялото съвременно промишлено производство, било то завод за металорежещи машини или завод за тежко машиностроене.

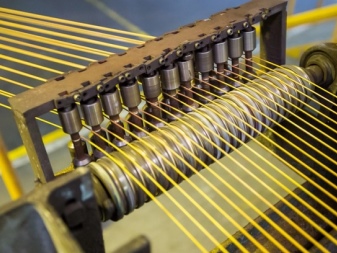

Съвместното предприятие се произвежда на теглещи мелници от въжето чрез постепенно намаляване на началния му участък до необходимите параметри. Технологичният процес на получаване на тел не изисква сериозни разходи, поради което цената на производството му е ниска. Поради това крайният продукт има достъпна цена.

Изработка на стоманена тел

Тъй като стоманената тел се използва за различни цели, съвременната индустрия произвежда няколко вида от нея. Най -популярните варианти на проводници са изброени по -долу:

- нисковъглеродни (произведени в съответствие с ГОСТ 3282-74);

- пружинен въглерод (GOST 9389-75);

- калайдисан кабел за производство на кабели и проводници (ГОСТ 3920-70);

- въжена линия за производство на въжета и кабели (ГОСТ 7372–79).

Най -широко използваното съвместно предприятие е с общо предназначение. Това е дълго парче метал с ниско съдържание на въглерод, което му придава отлична здравина и високо ниво на пластичност.

Стоманена тел с общо предназначение

Ако допълнителен цинков слой се нанесе върху повърхността на съвместно предприятие с общо предназначение, той придобива високи антикорозионни свойства. Поцинкованата тел може да работи в условия на постоянна влажност, запазвайки първоначалните си механични и други характеристики за дълго време.

Добавяме, че стоманената тел според Gosstandart 3282–74, която е преминала операцията на отгряване, става мека. Това свойство позволява да се използва за подсилване на работа, при производството на различни части, за обвързване на армировката и опаковане на различни продукти. Жицата с общо предназначение е най-често срещаната, затова ще ви разкажем за нея възможно най-подробно.

Заваръчна тел VT1-00

Титанова тел VT1-00 се произвежда от титан с висока химическа чистота. Титан VT1-00 е технически титан, характеризиращ се с висока устойчивост на корозия и висока якост. Тел VT1-00, съгласно ГОСТ 19807-91, съдържа в химичния си състав от 99,58 до 99,99% чист титан и само малко количество примеси-желязо, силиций, въглерод, азот, водород, кислород. Тел VT1-00 запазва полезни характеристики в широк температурен диапазон -от -253 до + 150 ° C, перфектно заваряем, има висока технологична пластичност, ниска якост. Техническият титан се характеризира с ниско пълзене, достатъчна здравина и удължение. Поради високата пластичност, титаново фолио с много малка дебелина се получава от титан VT1-00.

Използването на заваръчна титанова тел в среда на защитен газ позволява получаване на заваръчна връзка с най -високо качество, освен това характеристиките на метала позволяват свързването на заварени части с дебелина 1 - 1,5 см само за 1 преминаване. Тел VT1-00 е най-твърдата титанова заваръчна тел. не съдържа алуминий и се характеризира с висока химическа чистота.

Заваръчната титанова тел трябва да бъде избрана въз основа на химичния състав на метала, който ще бъде заварен, например, тел с висока чистота се използва и за заваряване на чист титан.

Класификация

По размер и форма

В зависимост от размера и формата на секцията, всички готови продукти условно се разделят на няколко групи. Първият включва най -тънкия, дебелината на който е не повече от 0,1 мм. Продуктите с параметър на напречното сечение над 8 mm се отнасят към 9-та група. Всички продукти, в съответствие със стандартите, са направени в кръгъл, квадрат, както и в многостранен или оформен профил.

По вид на крайната обработка

Довършването на телта до голяма степен осигурява необходимите механични и физико -химични параметри. Ето защо, за да се даде максимална здравина, телта се втвърдява допълнително, изпича и се стабилизира. Материалът, който не е преминал през тези манипулации, има тясно ограничен обхват на употреба.

По тип повърхност

Стоманената тел може да бъде полирана, гравирана, както и полирана или изтеглена в резултат на предварително струговане и грапавост. Разрешаване на проводници е разрешено без предварително завършване. Покритието може да бъде метално (покрито с мед, месинг, поцинковано или алуминизирано) или неметално (полимерно или фосфатно, в PVC обвивка).

Продуктите без покритие обикновено се обработват при високи температури. Продуктите, обработени в термопещ, се произвеждат в черни или светли нюанси, докато дебелината им може да варира от 0,16 до 10 мм.

По химичен състав

Стоманената тел е направена от:

- нисковъглеродна сплав с въглеродна фракция по-малка от 0,25%, тя е необходима за армиране на бетонни изделия;

- изработен от въглеродна сплав с въглеродна фракция над 0,25, той се използва за производството на пружини, както и на проводници и въжета.

Стоманата може да бъде легирана или високолегирана. Разрешено е производство от сплави със специални физични и химични параметри (топлоустойчиви, устойчиви на корозия и прецизност).

По област на приложение

В зависимост от областта на приложение се разграничават следните групи стоманени проводници.

- Неръждаем - изработен от специална сплав с повишени параметри на топлоустойчивост. Този материал не е податлив на ръжда и окисляване, той се използва главно в производството на хардуерни продукти.

- Заваряване - произведено с размер на напречното сечение от 0,5 до 8 мм, използва се главно за монтаж на електродъгово заваряване.

- Подсилваща тел - както подсказва името, такава тел се използва широко за укрепване на стоманобетонни конструкции от всички видове. Те могат да бъдат без напрежение или под повишено налягане. Благодарение на участъците, присъстващи в стоманения материал, се осигурява максимално сцепление с порестата бетонна основа по време на процеса на армиране.

- Пружина - използва се при освобождаване на пружините, които се извършват по метода на студено навиване, без да се подлагат на допълнителна термична обработка.

- Въже - има значение за производството на морски, речни и други въжета. Оптимален за оплетка на кабели, намери широко приложение в областта на тяхното производство.

- Плетене - изработено от нисковъглеродна стомана, характеризира се с повишена пластичност и в същото време здравина. Той е универсално търсен в селското стопанство и строителството.

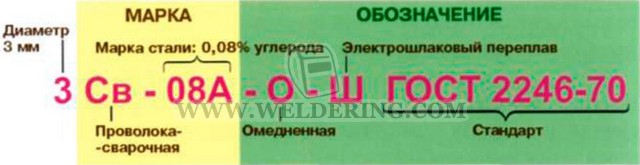

2 Как е маркиран проводникът?

Всяка заваръчна тел - стомана, алуминий, месинг, флюс и активирана - е маркирана, като се вземат предвид определени правила в съответствие с ГОСТ. Това е от голямо значение, тъй като само легирана заваръчна тел е представена от около 80 марки. Как се извършва декодирането на обозначението на определен проводник?

Вземете например класа Sv-06X19H9T, използван за електрическо заваряване. Буквите "Sv" в началото на маркировката показват, че пред нас има тел, която се използва именно за извършване на заваръчни дейности. А цифрите и буквите зад тях описват състава му:

- 06 е съдържанието на въглерод в стотни от процента (0,06%);

- X - хром, който съдържа 19% в 06Х19Н9Т (цифрата след буквата);

- N - никел в размер на 9%;

- T е титан.

След буквата "Т", както виждаме, няма цифри. Това означава, че титанът в клас 06X19H9T съдържа не повече от един процент. Всяка легирана заваръчна тел или титанова заваръчна тел може да бъде дешифрирана по подобен начин - просто погледнете внимателно нейния сертификат. Тук просто трябва да запомните на кой химичен елемент отговаря тази или онази буква в маркировката.

Месинговите продукти за заваряване са „криптирани“ още по -лесно. Първо се посочва диаметърът на заваръчната тел (например 3 мм), а след това класът на сплавта, от която е направена (L63, LS-59-1). Така, след като е видял маркировката 3.0 L63, заварчикът веднага осъзнава, че пред него е месингова тел с напречно сечение 3 мм. Съгласно ГОСТ 7871, алуминиевият проводник може да има следната маркировка: Sv1201, SvA99, SvAK5, SvA85T.

Стомана

Телта се отличава със своето предназначение: за заваряване или наваряване.

Общо се произвеждат около 80 марки тел.

Буквите "Sv" означават, че телта е заварена. Марката стомана, от която е направена телта, е обозначена с тире. Първата цифра съответства на съдържанието на въглерод в стотни от процента. Буквите показват наличието на легиращи елементи в проценти, които се обозначават с числото след обозначението на буквата.

За заваряване на нисковъглеродни стомани се използват шест степени: Sv-08, Sv-08A, Sv-08AA, Sv-08GA, Sv-10GA, Sv-10G2,

За ниско и среднолегирани стомани-30 степени, например: Sv-08GS, Sv-08G2S, Sv-18KhGS и др.

За заваряване на високолегирани стомани се използват 41 вида тел Sv-08X14GNT, Sv-12X13 и др.

Ако след буквата няма число, тогава размерът на този елемент не надвишава 1%. Буквата "А" в края на маркировката показва намалено съдържание на сяра и фосфор, а буквата "АА" - за още по -малко от тях.

Нисковъглеродните и легирани проводници се произвеждат без мед и покритие с мед (символ-О). Медното покритие предпазва жицата от окисляване и подобрява захранването с ток.

В края на маркировката може да има буквата "Е". "E" означава, че проводникът се използва за производство на електроди. Буквите "SH", "VD" или "VI" показват, че стоманата за жицата се произвежда съответно чрез електрошлак, вакуумно дъгова топене или във вакуумни индукционни пещи.

Пример за символ за заваръчна тел с диаметър 3 mm, клас Sv-08A, с медно покрита повърхност, изработена от стомана, получена чрез претопяване с електрошлак:

|

Условия на заваряване |

Препоръчителен проводник |

|

Нисковъглеродни и нисколегирани стомани в смеси от въглероден диоксид и активен газ |

Sv-08G2S |

|

Нисковъглеродни и нисколегирани стомани в аргон и хелий |

Sv-08GS |

|

Външно заваряване с въглероден диоксид |

Sv-20GSYUT |

|

Строителни метални конструкции от стомана 16G2AF във въглероден диоксид |

Sv-10HGSN2MYu |

|

Метални конструкции от стомана 10ХСНД във въглероден диоксид |

Sv-08G2SDU |

|

Нисколегирани стомани с висока якост (тип 14ХГНМ) във въглероден диоксид |

Sv-10HN2G2SMA |

|

Стомана 08Х22Н6Т и 08Х18Г8Н2Т в въглероден диоксид |

Sv-08X20N9S2BTYu |

Заваръчна тел за средно въглеродни и топлоустойчиви стомани

|

клас стомана |

Заваръчна тел клас |

|

|

в азот, хелий |

в въглероден диоксид |

|

|

20HGSA |

Sv-15XMA, Sv-18HGSA |

Sv-08G2S |

|

30HGSA |

Sv-15XMA, Sv-18HGSA |

Sv-10GSM, Sv-10GSMT, CB-08X2CMA, Sv-15XMA, Sv-18HGSA, Sv-08KhZG2SM |

|

12XM |

Cw-08XM |

Sv-10HG2SMA |

|

15XM |

Sv-08XM |

Sv-08HNSMA, Sv-08HG2SM, Sv-08HGSMA |

|

12Х1МФ |

Sv-08KhMFA |

Sv-08HGSMFA |

|

15Х1МФ |

Sv-08XM |

Sv-08X1M1GSF |

|

15X5M, 15X5, 15X5VF |

Sv-10X5M, Sv-08G2S |

Sv-08G2S |

Стоманената заваръчна тел се произвежда в следните диаметри (мм): 0,3; 0,5; 0,8; 1,0; 1.2; 1,4; 1,6; 2,0; 2,5; 3,0; 4,0; 5,0; 6,0; 8,0; 10.0 и 12.0, Телта се доставя в намотки с диаметър 150-750 мм, с тегло от 1,5 до 40 кг, както и навита върху макари и касети.

Повърхността на жицата трябва да е чиста и гладка, без пукнатини, разслояване, задържане, залези, черупки, прорези, котлен камък, ръжда, масло и други замърсители.

Ако е необходимо, телта се почиства с пясъкоструйка или ецване в 5% разтвор на солна киселина. Можете да почистите жицата, като я прекарате през специални механични устройства, както и с шлифовъчна хартия до метален блясък. Преди почистване се препоръчва нагряване на намотка от тел при температура 150-200 ° C за 1,5-2 часа.

Изисква се сертификат, указващ производителя, символа на проводника, топлинен и партиден номер, състояние на повърхността и неговия химичен състав. Ако сертификатът се загуби, проводникът може да се използва само след определяне на химичния му състав.

Дъгова заваръчна тел с инертен газ

|

клас стомана |

Клас тел |

|

Хром |

|

|

08X13 |

Sv-12X13, Sv-08X14GNT |

|

08X17T |

Sv-07X25N13, Sv-06X25N12TYu, Sv-08X25N12TYu, Sv-10X17T |

|

15X25T |

Sv-06X25N12TYu, Sv-08X25N13BTYu, Sv-10X17T |

|

0X13 1X13 |

Sv-10X13, Sv-06X14 |

|

2X13 |

Sv-08H14GT |

|

Силно легиран |

|

|

12X18H10T, 12X18H12T, 08X19H10T |

Sv-06Х19Н9Т |

|

03X18H11 |

Sv-01H19N9 |

|

08Х22Н6Т |

Sv-07H25N13 |

|

08Х18Н12Б |

Sv-07X19N10B |

|

10Х17Н13М2Т, 08Х17Н15М3Т, 08Х21Н6М2Т |

Sv-06Х19Н10М3Т |

|

08Х20Н14С2 |

Sv-04H19N9S2 |

|

10X23H18 |

Sv-10X20N15, Sv-07X25N13 |

|

06X23H28MDT |

Sv-01H23N28M3D3T |

|

03X16H15M3 |

Sv-04H19N11MZ |

|

08X18G8N2T |

Sv-08X20N9S2BTYu |

Химически състав за заваряване на стомана

Материалът за пълнене на стомана гарантира добри механични свойства на заваръчния шев. Основните класове телени пълнители, използвани за заваряване на въглеродни стомани, са показани в таблицата по -долу:

| Маркировка на пълнител | ||

| Защита: азот и хелий | Защита: CO2 | |

| 20HGSA | Sv-15KhMA, Sv-18KhGSa | Sv-08G2S |

| 30HGSA | Sv-15KhMA, Sv-18KhGSa | Sv-10GSM, Sv-10GSMT, Sv-08CH2SMA |

| 12XM | Sv-08XM | Sv-10HG2SMA |

| 15XM | Sv-08XM | Sv-08KHNSMA, Sv-08KHG2SM |

| 12Х1МФ | Sv-08KhMFA | Sv-08HGSMFA |

| 15Х1МФ | Sv-08XM | Sv-08H1M1GSF |

| 15X5M, 15X5, 15X5VF | Sv-10X5M, Sv-08G2S | Sv-08G2S |

Съгласно държавния стандарт, пълнещите проводници за заваряване на неръждаема стомана и обикновена стомана са разделени на:

- въглерод, предназначен за свързване на продукти от ниско и средно въглеродни стомани;

- легирани, за заваряване на нисколегирани и топлоустойчиви метали;

- високолегирани, използвани при работа с хром-никел, неръждаема или друга легирана стомана.

Пълнещите материали за неръждаема стомана са стомани, съдържащи хром или никел.

Основните предимства на специализирани заваръчни консумативи за свързване на изделия от неръждаема стомана са:

- високо качество на заваръчния шев;

- хомогенност и липса на пори в съединението;

- устойчивост на корозия;

- минимално съотношение на пръскане на метал;

- стабилно изгаряне на електрическа дъга по време на работа.

Когато се опитвате да изчислите консумацията на добавката на шев, трябва да се има предвид, че добавката за неръждаема стомана има увеличен ресурс.

Консумативите, използвани при работа с високолегирани или неръждаеми стомани, са разделени на два вида:

- прах;

- твърд.

Метод на заваряване с аргон.

Праховите добавки позволяват заваръчни работи без използването на защитни газове. В най -простия случай добавката на прах е куха тръба с поток вътре.

По време на работа флюсовите и запълващите елементи образуват газов облак, който допринася за висококачествено заваряване. Такива проводници могат да се използват в условия на ограничено пространство, тъй като заваръчната машина без газов цилиндър може да достигне дори до най -недостъпните места.

Твърдите проводници са обикновени пълнители, предназначени за заваряване в защитни газове като аргон или въглероден диоксид.

Заслужава да се отбележи, че пълнителните елементи, използвани за заваряване на неръждаема стомана, са разделени на класове:

- нормална точност;

- повишена точност с P.

Най -често използваните видове пълнежни материали за заваряване на продукти от неръждаема стомана са:

- Sv06X20N11M3.

- Sv01Х18Н10.

- Sv01X19N9.

При декриптиране трябва да се помни, че:

- A означава азот;

- В - ниобий;

- В е волфрам;

- D - мед;

- М е молибден;

- С е силиций;

- Т е титан;

- X е хром;

- Н - никел;

- Yu - алуминий;

- F - ванадий;

- С - цирконий.

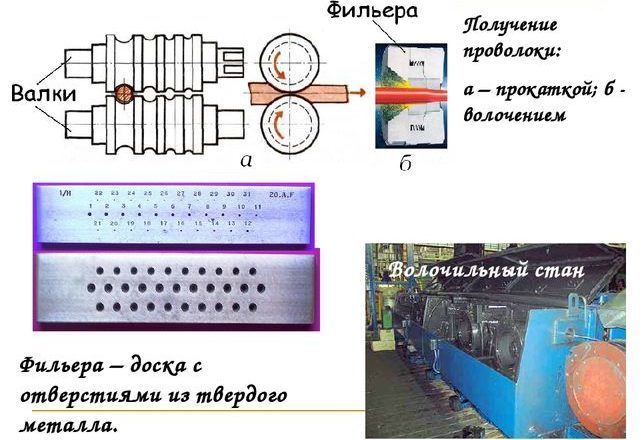

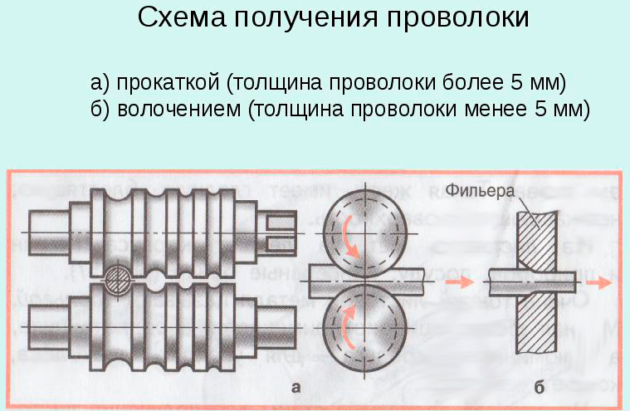

Етапи на рисуване

Технологията за производство на тел е разделена на пет етапа.

Етап 1

Процедура на ецване с цел премахване на повърхностния слой на материала - скала, която пречи на рисуването:

Мариноване на метал в единица за непрекъснато ецване

Мариноване на метал в единица за непрекъснато ецване

- Подготовка на повърхността: обезмасляване, шлайфане, полиране, изрязване на дефектни зони.

- Скалата съдържа сложни съединения на други елементи; следователно суровината се подлага на химическа или механична обработка.

- Изборът на метод на ецване зависи от естеството на метала.Отстраняването на котлен камък се извършва с фосфорна, солна, азотна, флуороводородна или сярна киселина, загрята до 50 ° C.

- Повърхността, която ще се обработва, се почиства от продукти за ецване. Това е измиване на детайли с помощта на специален разтворител или вода.

- След процедурата металът трябва да придобие матов нюанс.

- Сушене на телта за час при температура 75-100 ° C. За това се използват специални машини със сушилни камери.

Етап 2

Термичните процеси включват

Термичните процеси включват

Топлинната обработка се извършва, за да се направи детайлът полумек, с фино зърнеста структура, без вътрешни напрежения. Металът се нагрява до определена температура, поддържа се при такива условия известно време и се охлажда.

Отгряването променя свойствата на материала и улеснява процеса на изтегляне на тел. Скоростта на нагряване зависи от топлопроводимостта на метала. Скоростта на охлаждане се определя от твърдостта, която трябва да се постигне след отгряване. Стоманените проводници се охлаждат по -бавно от въглеродните съединения.

Етап 3

С помощта на специален чук или ковашки ролки краищата на детайла се сплескват и изравняват. Процедурата позволява металът да бъде фиксиран върху барабана на машината и да премине през матрицата.

Матрица за теглене на тел

Матрица за теглене на тел

Етап 4

Теглене на тел: маринованата обработена суровина се изтегля на машината с максимална скорост през плавно стесняващ се канал. Според броя едновременно изтеглени пръти процесът е следният:

- Едноверижна.

- Многоредови.

По вид на крайния продукт:

- Дълги продукти под формата на намотки или макари.

- Калибрирани пръти.

По броя на преходите тегленето на тел има две разновидности:

- Единично - при което дърпането се извършва чрез едно плъзгане. Процесът е подходящ за дебели, слабо деформирани проводници.

- Многократно, когато материалът се компресира последователно на няколко матрици.

Машината за рисуване формира профила и размерите на готовия продукт.

Етап 5

Последният етап включва извършване на отгряване. Това се прави с цел премахване на вредния стрес след рисуване. Продуктът става мек, устойчив на скъсване, гъвкав към завои, удължаване и усукване. След термична обработка се извършват допълнителни довършителни операции, включително:

- Поцинкована тел.

- Консервационна грес.

- Нарязване на парчета.

- Маркиране.

Готов тип тел след всички процеси на обработка

Готов тип тел след всички процеси на обработка

Легенда в маркировката на заваръчната тел

Маркировката на заваръчната тел има определен ред, който отговаря за данните, които се предават чрез буквите и цифрите, съдържащи се в името на марката. Това скъсява дължината му, правейки всичко по -компактно и помага за по -доброто разкриване на необходимите нюанси на съдържанието.

Първото число, което стои пред всички буквени обозначения и често по някакъв начин се откроява от основната маса, поне поради факта, че стои отделно, е диаметърът.

Зад номера има буквено обозначение, което разкрива предназначението на проводника. Тук има два варианта. Първият от тях е "Np", което означава напластяваща тел, вторият е "Sv" - заваряване. Ако до тези букви има повече числа, те показват съдържанието на въглерод в материала. Например, ако Sv2, тогава съдържанието на въглерод в стотни ще бъде 0,2%, а ако Sv06, тогава съдържанието на въглерод е 0,06%.

Пример за маркиране на заваръчна тел

След като се посочи вида на материала и съдържанието на въглерод в него, все още може да има отделни букви, които дават индикация за чистотата на състава за вредни примеси. Фосфорът и сярата често стават такива примеси. В маркировката това са буквите "А" и "АА" Ако разгледаме примера на CB08, тогава при липса на букви се допуска 0,04% от съдържанието на примеси от фосфор и сяра, в марката CB08AA - нагоре до 0,02%, а в марката CB08A - до 0,03%.

По -долу е даден списък на легиращите елементи в състава. Съществуват следните обозначения:

- М е молибден;

- С - силиций;

- Н - никел;

- X е хром;

- С - цирконий;

- D - мед;

- F - ванадий;

- Т е титан;

- G - манган;

- Ю е алуминий.

Не всички букви могат да бъдат намерени с цифри. Тук има една особеност. Ако няма номер, тогава съдържанието на този елемент в проводника е само 1 процент. Ако след буквата има някакъв номер, той показва процента на съдържанието. Например 2 - 2%и 25 - 25%.

След уточняване на химичния състав е посочен един от методите за топене на тел, който може да бъде много важен при критични условия на употреба. Има такива основни методи за обозначаване:

- VI - топене във вакуумни индукционни пещи;

- VD - топене във вакуумни дъгови пещи;

- Ш - топене с топене на електрошлак.

Ако същият проводник може да се използва за производството на електроди, тогава буквата "Е" се поставя в обозначението. Ако има само едно приложение и се използва изключително за газово заваряване, тогава не се дава допълнително обозначение.

Често се произвежда тел с медно покритие. В този случай буквата "О" се добавя в края - покрита с мед.

В самия край на марката се поставя ГОСТ, според който е произведен. За да съкратим, много производители пропускат този момент, но всичко това трябва да присъства в пълното етикетиране.

Видове и свойства на алуминиева тел

Алуминиевият проводник има редица значителни предимства:

• добра здравина,

• пластичност,

• малко тегло,

• висока електрическа и топлопроводимост,

• устойчивост на влага,

• издръжливост,

• добра устойчивост на износване.

В сравнение с проводници от сребро, мед или злато, алуминиевите проводници имат по -ниска топлопроводимост. Но цената му също е много по -евтина.

Както всички алуминиеви изделия, алуминиевата тел има висока устойчивост на корозия, включително в мокри помещения. Това е причината за честото му използване при изграждането на съоръжения, които ще влизат в контакт с вода.

Алуминиевият проводник има много ценни качества. Основните са: лекота на обработка и пластичност, добра електрическа и топлопроводимост. Магнитните свойства на проводника са слаби.

Алуминиевият проводник, изработен от технически или първичен алуминий, отговаря на санитарните стандарти и е абсолютно безопасен. Тези качества позволяват на продукта да се използва дори в хранително -вкусовата промишленост.

Едно от основните предимства на алуминиевата тел е нейната цена. Той е достъпен не само за бизнеса, но и за всеки отделен човек.

Според производствения метод алуминиевата тел може да бъде изтеглена и екструдирана.

Може да се раздели и на области на приложение:

• за студено слизане;

• за проводници на електропроводи;

• за електротехника;

• за заваръчни работи.

Алуминиевият проводник също се различава в зависимост от състоянието на материала:

• горещо пресовано (без термична обработка);

• отгрята (мека);

• студено обработен (H);

• закалени (естествено (Т) или изкуствено (Т1) състарени).

Алуминиевата тел, изработена от термоустойчиви сплави, се втвърдява чрез студена деформация (автоматично фретинг). Тези проводници включват AMg5, AD1, AMg3. Пластичността се появява след отгряване. Има тел, изработена от термично подсилени сплави (D16P, D1P, D18 и др.). Силата му се увеличава чрез естествено или изкуствено стареене, както и чрез втвърдяване. Изкуственото стареене е подходящо за почти всички сплави. Телено въже от сплави D18, D1P, D16P е подходящо за обработка при + 40 ° C. Телта от сплав В65 е отлежала при температури от + 75 ° С до + 90 ° С.

Доставя се алуминиева тел в макари, намотки или снопове.

Производство

Освобождаването на стоманена тел се извършва чрез изтегляне на телена пръчка върху специализирано оборудване с по -нататъшно изпичане в специална пещ или без нея.

Процесът на разтягане и рисуване не е особено труден от техническа гледна точка. Компресирана телена пръчка се използва като работна суровина, всички манипулации се извършват на теглещи машини. В сравнение с валцуването на метали, тази операция има много предимства:

- автоматизираната работа на металорежещи машини осигурява повишена производителност;

- Чертежът позволява да се получат продукти с идеално правилна форма с чиста и изравнена повърхност - поради това степента на последваща обработка се намалява значително, а самата тел придобива подобрени механични свойства.

По принцип производството на усукана стоманена тел включва няколко стъпки.

- На този етап се извършва ецване, основната задача е да се премахне повърхностния слой от метал и котлен камък, който може да попречи на рисуването. Подготовката на повърхността се извършва чрез обезмасляване, смилане, полиране и механично изрязване на отхвърлените участъци. Тъй като в скалата могат да присъстват сложни химични съединения, телената пръчка се третира с киселинни разтвори, загряти до 50 градуса. След това детайлът се измива и изсушава при нагряване до 75-100 градуса в специални сушилни камери.

- На този етап се извършва термична обработка, чиято цел е да направи металния детайл по -мек, освободен от вътрешни напрежения. За тази цел материалът се нагрява, държи известно време и се охлажда. В резултат на това свойствата на стоманите се променят значително и процесът на изтегляне и изпичане на тел се улеснява.

- Освен това с помощта на чук стоманените заготовки се сплескват и изравняват. По този начин можете да фиксирате метала върху барабана на машината за теглене, за да го прекарате през матрицата.

- На този етап чертежът се извършва директно. За тази цел обработените и плоски суровини се изтеглят на машината с възможно най -висока скорост през стеснен канал. В зависимост от количеството на изтеглената тел, този процес може да бъде единичен или многоверижен.

- На последния етап се извършва изпичане - основната задача на тези манипулации е да се сведе до минимум напрежението след изтегляне на метала. Стоманата става еластична, устойчива на опън и твърда, като в същото време е податлива на удължаване и усукване, подобряват се параметри като съпротивление и тегло от 1 метър.

Има два вида топлинна обработка.

- Леко изпичане - извършва се в пещ, пълна с инертен газ. Поради това металът не претърпява окисляване и върху него не се образува котлен камък. Готовите продукти придобиват светъл нюанс и много впечатляващи разходи.

- Черно изпичане - в този случай се използва най -простата атмосфера, на повърхността на готовите продукти се образува мръсотия, поради което тя придобива тъмен цвят. Цената на такъв проводник е много по -ниска от тази на лекия проводник.

Като се има предвид, че стоманената сплав принадлежи към категорията на металите, които бързо корозират, поцинковането често е включено в производствения цикъл. Най-доброто и най-качествено жило се произвежда с помощта на техниката на горещо поцинковане, тъй като това осигурява максимално сцепление на цинка директно с телта.

Готовите продукти на изхода не се страхуват от ръжда и в същото време имат повишено ниво на защита срещу такива неблагоприятни външни фактори като действието на ултравиолетовите лъчи, вятъра и температурните колебания. В допълнение, поцинкованата стоманена тел е много по-пластична от не поцинкованата и по този начин е по-издръжлива. След това продуктите се нарязват на парчета и се маркират.

В съответствие с ГОСТ 3282–74, стоманената тел се произвежда от стомана в съответствие с действащия стандарт No1050. Готовата тел с напречно сечение от 0,5 до 6 мм, която не е претърпяла термична обработка, на изхода трябва да издържи най-малко 4 завоя, без да нарушава цялостната цялост и разрушаване на металната конструкция.На повърхността на продукт, който не е покрит с цинк, технологичните стандарти позволяват наличието на малки вдлъбнатини и драскотини - докато тяхната дълбочина не трябва да бъде повече от 1/4 от размера на отклонението на готовите продукти в диаметър. Но наличието на всякакви пукнатини, люспи и филми от всякакъв размер е строго забранено.

Поцинкованата тел може да има леко белезникаво покритие на повърхността, както и блясък - но само ако не влошават цялостното качество на покритието. Категорично е забранено да се продава и използва в производствения процес стоманена тел с неметални участъци и черни петна.