Разходи и приходи

Производството на газобетон е печеливш бизнес, особено ако е възможно да се инвестира в добро оборудване, което ви позволява да създавате висококачествени блокове, които отговарят на всички установени характеристики.

Основните етапи на бизнес организация:

Изготвяне на документи - в рамките на 14 дни или повече, с избор на форма на собственост, евентуално участие на адвокат.

Търсене на помещения под наем или покупка - помещения са необходими за организиране на производство, склад, офис (по избор)

Обръща се внимание на местоположението на обекта и цената за 1 м2, като се търси баланс между удобството на транспортните възли и разходите.

Покупка на оборудване - както и настройка, обучение на служители. Препоръчително е да се даде предпочитание на признати производители, да се разгледа гаранционният срок, обслужването и т.н.

- Закупуване на суровини - препоръчително е незабавно да потърсите партньори със сключване на договори, обсъждане на обеми, отстъпки и т.н. Невъзможно е да се спестяват суровини по отношение на качеството.

- Наемане на служители - поне за производство (счетоводител може да бъде възложен на външни изпълнители, докато работата на специалистите по продажби трябва да се извършва независимо).

- Стартиране на производство - стартиране на линията, проверка на всички процеси, анализ, намиране на ефективни решения.

- Маркетинг и реклама - тук могат да се използват всякакви методи, които наистина плащат и се възвръщат.

- Продажба на продукти и доставка - документи, покупка на превозни средства, фактуриране на услуги.

Разходи и приходи от бизнеса с газобетон (на база 2500 м3 на месец):

- Пълен комплект оборудване - 7 000 000

- Суровини за производство на 2500 м3 блок - 4220000

- Заплата, удръжки (на месец) - 280 000

- Комунални сметки - 1 650 000

- Продажба на 2500 м3 блокове - 8 750 000

- Разходи за реклама - 480 000

- Помещения под наем - 420 000

- Доход (нетен) - 1 700 000

Периодът на изплащане е около 4-5 месеца.

Ако планирате да отворите производство със собствените си ръце, тогава номерата ще бъдат различни. Най -бюджетното оборудване ще струва 40 000 или по -малко (ако изобщо няма оборудване, но се използва бетонобъркачка или кофа със смесител), производствените разходи са 2000. При направата на блок от 85 м3 цената на газобетон е 170 000, плюс цената на оборудването 40 000, оказва се 210 000.

Готовият продукт в магазина струва 3 500 рубли на кубичен метър, 85 кубчета ще струват 297 500 рубли. Тоест, дори при еднократна употреба на оборудването, спестяванията ще възлизат на 87 500 рубли. От друга страна, качеството на блоковете ще бъде напълно различно от това на газобетон, произведен в завод с автоклав.

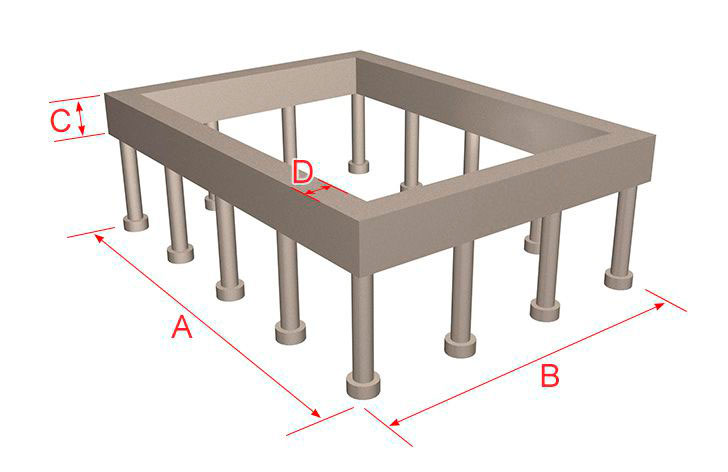

Изчисляване на пилотната основа

Изберете вида скара:

Параметри на скара:

Ширина на скарата A (mm)

Дължина на скарата B (mm)

Височина на скарата C (mm)

Дебелина на скарата D (mm)

Клас бетон

M100 (B7.5) M150 (B10) M200 (B15) M250 (B20) M300 (B22.5) M350 (B25) M400 (B30) M450 (B35) M500 (B40) M550 (B45) M600 (B50) M700 ( B55) M800 (B60)

Параметри на стълбове и купчини:

Брой стълбове и купчини (бр.)

Диаметър на колоната D1 (mm)

Височина на стойката H1 (mm)

Диаметър на опората D2 (mm)

Височина на стойката H2 (mm)

Изчисляване на армировката:

Дължина на арматурата (m)

Изчисляване на кофража на скарата:

Ширина на дъската (mm)

Дължина на дъската (mm)

Дебелина на дъската (mm)

Изчисли

# 1. Газобетон по вид производство

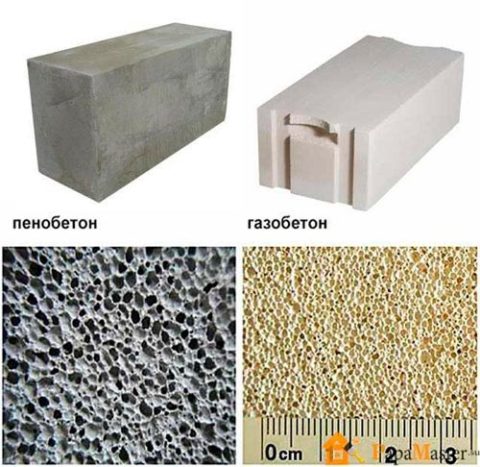

За производството на газови блокове се използват циментови, пясъчни и специални газови генератори (обикновено алуминиев прах), понякога се добавят вар, гипс, както и промишлени отпадъци, включително металургична шлака и пепел. Сместа се разрежда с вода, излива се в предварително подготвена форма, където реакцията на алуминия взаимодейства с циментова или варова замазка. Полученият водород разпенва циментовата суспензия, което води до появата на сферични пори, които комуникират помежду си с диаметър от 1 до 3 mm. След втвърдяване на получения разтвор, той се изважда от формите, нарязва се на заготовки и се изсушава.

По вида на крайната обработка газобетонните блокове се разделят на:

- автоклав. Тяхното втвърдяване протича в автоклави под въздействието на наситена пара, подавана под високо налягане. Това е по -издръжлив и скъп материал. Такива блокове се препоръчват да се използват за изграждане на носещи стени;

- неавтоклавен. Те се втвърдяват в електрически отопляеми сушилни камери или в естествени условия. Основното им предимство е по -ниската цена поради опростен метод на производство.

Какво е газобетон, неговите технически характеристики

Газобетонът е една от разновидностите на газобетон. Строителният материал е изкуствен камък с пореста структура. Порите са равномерно разпределени по целия обем и имат закръглена или овална форма. Диаметърът им не надвишава 3 мм.

Според технологията на производство газобетонът се класифицира в 2 вида:

- автоклав;

- неавтоклавен.

Материалът се използва при строителството на жилищни и нежилищни сгради. Най -често от него се изграждат стени и прегради. Подсиления газобетон се използва за производството на подове.

Материалът включва:

- цимент;

- пясък;

- вар;

- гипс;

- фино диспергиран метален алуминий;

- пепел;

- шлака.

Помислете за техническите характеристики на газобетон:

- Дължината на продуктите е 62,5 см, височината е 25 см. Ширината може да бъде различна - от 10 до 40 см.

- Поради порестата структура, материалът има ниско тегло - масата от 1 м2 е 600-800 кг.

- Топлинната проводимост на газобетон се различава в зависимост от марката и варира от 0,048 до 0,28 W.

- Свиване на материала - 0,5 мм / 1м.

- Устойчивостта на замръзване е 2 пъти по -висока от тази на тухлите - повече от 70 цикъла.

- Газобетонът не подлежи на изгаряне.

Предимства и недостатъци на блокове от газобетон

Газобетонът е сравнително „млад“ материал; той се използва на строителния пазар от около 80 години. Въпреки това, той вече успя да спечели популярност поради своите предимства:

- висока екологичност;

- огнеустойчивост;

- ниска плътност и в резултат на това ниско тегло;

- лекота на обработка;

- висока скорост на изграждане на конструкции;

- отлични топлоизолационни свойства;

- ниска цена.

Газобетонът като строителен материал не е без недостатъци. Той е крехък - блоковете могат да се счупят по време на транспортиране или полагане. Друг недостатък е високата водопоглъщаща способност. Стените, изградени от газобетон, ще трябва да бъдат защитени от влага. Конструкциите от този материал бързо се нагряват и охлаждат. Вар, който е част от състава, има разрушителен ефект върху металните части, които се използват в строителството.

Видове и технология на производство на материали

Газобетонът се произвежда по два начина - автоклавен и неавтоклавен. В първия случай блоковете се поставят в специална фурна, където бързо се втвърдяват при висока температура. Във втория случай продуктите се сушат естествено в продължение на няколко дни. По отношение на качествените характеристики газовите блокове, получени по неавтоклавния метод, отстъпват на продуктите, които са преминали термична обработка във фурна.

Технологичният процес включва следните етапи:

- подготовка на суровини;

- приготвяне на смес в машина за дозиране и смесване;

- изливане на маса във форми;

- нарязване на блокове в продукти с необходимия размер;

- автоклавиране;

- опаковане на готови газобетонни блокове.

Първо, суровините - портланд цимент, пясъчна утайка, вар, вода и свързващи компоненти се зареждат в секцията за дозиране и смесване. Компонентите се смесват в правилната пропорция и се превръщат в хомогенна маса.

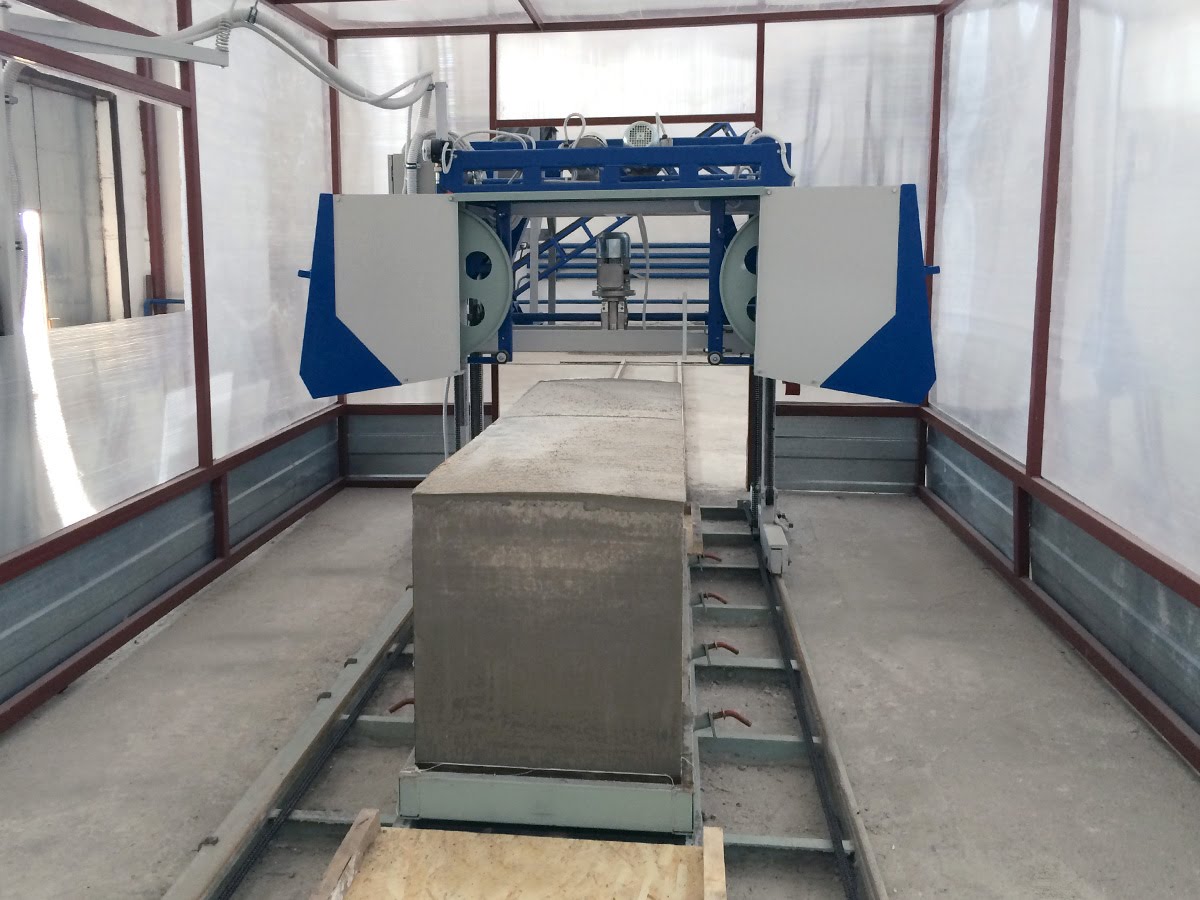

Освен това масата влиза в матрицата, където в резултат на химична реакция се получава интензивно образуване на газ. Когато процесът на отделяне на активен газ спре, формите се държат при стайна температура или в топлинна камера, докато суровината достигне 0,04–0,12 МРа. След това формованите продукти отиват в режещия комплекс.Тук с помощта на специални стоманени нишки или конци плочата се нарязва по дължината и напречно на продукти с желания размер.

След нарязване блоковете се транспортират с колички за автоклави до фурната. След като се зареди напълно, продуктите се обработват при температура 190 градуса и налягане от около 12 атмосфери. Вътре във фурната се поддържа определен режим на влажност. Готовите продукти се разтоварват от автоклава след постепенно намаляване на налягането. Газобетонните блокове се доставят в опаковъчния отдел и се изпращат до склада на готовата продукция.

При производството на газобетон по неавтоклавен метод сместа във формите се втвърдява естествено, без използването на фурни. За да се подобрят свойствата на материала, получен по този метод, в сместа трябва да бъдат включени модифициращи добавки.

Повече за автоклавирането

Сега нека поговорим по-подробно за автоклавирането на газов блок и да видим какви са основните разлики между продуктите, произведени от собствения си производител, и материала, произведен във фабрика.

Какво е автоклавиране?

С помощта на автоклавиране е възможно да се подобри качеството на готовите продукти.

- Блоковете, нарязани на стандартни размери, се поставят в автоклав и се обработват под въздействието на налягане, по -високо от атмосферните водни пари, с преобладаваща висока температура.

- Обработката продължава 12 часа.

- След приключване на обработката блоковете могат да се използват почти веднага в строителството, тъй като те вече са достигнали силата на марката.

- Неавтоклавът набира сила в рамките на 4 седмици.

- Автоклавната обработка подобрява такива качества като: здравина, плътност, издръжливост. Продуктите стават по -малко крехки

Трябва да се отбележи, че производството на втвърдени в автоклав блокове е възможно само във фабриката.

Процес на автоклавиране

Процес на автоклавиране

Сравнение на автоклавен и неавтоклавен газов блок

А сега нека сравним свойствата на автоклавирания газобетон и продуктите, които постигат здравина по естествен начин.

| Характеристика | Сравнителен анализ |

|

|

Благодарение на специализирана обработка в автоклав, синтетично закалените продукти се отличават с най -добрата комбинация от показатели за плътност и топлопроводимост. |

|

|

В съответствие с ГОСТ изискванията към марката по отношение на устойчивостта на замръзване към неавтоклавния блок са малко по-ниски.

Точните условия за издръжливост на двата продукта не са установени емпирично поради недостатъчното време на съществуване на материала на пазара на строителни материали. |

|

|

Автоклавът има почти перфектна геометрия. Домашно направен неавтоклавен блок е сериозно по-нисък от него в това отношение. |

|

|

Оборудването за автоклавен газобетон като цяло се различава само в присъствието на автоклави. Технологията на производство е същата, поръчката е същата. |

|

|

Неавтоклавните блокове са по-уязвими към механични натоварвания, те са по-крехки. |

|

|

Автоклавните продукти са с около 10% по -скъпи. |

|

|

Неавтоклавните блокове са по-склонни към свиване. Индикаторът е до 1 mm / m2. |

Видове растения и линии

Сега нека преминем директно към прегледа на видовете оборудване.

Тип конвейер

Оборудването от газобетон от конвейер е различно:

- Максимална автоматизация на производството;

- Минимално участие на служителите;

- Висока цена;

- Големи обеми на производство;

- Пълен комплект;

- И обикновено най -печелившите.

Голяма конвейерна линия

Голяма конвейерна линия

Нека разгледаме по -подробно конфигурацията и възможностите на такова оборудване от газобетон, като използваме примера на линията на популярен китайски производител, който е дилър на Premium Brick Plus.

Стандартният комплект включва:

Контейнери и бункери за суровини;

Бункер за суровини

Бункер за суровини

Лентови транспортьори за транспортиране на компоненти;

Лентов транспортьор

Лентов транспортьор

Смесителна машина за хоросан;

Бетонен разтвор

Бетонен разтвор

Автоклави;

Автоклави

Автоклави

Форми;

Сглобяема блокова плесен

Сглобяема блокова плесен

- Режещ комплекс;

- Смесващ конвейер;

- Трошачки;

- Колички;

- Възел за автоматично управление на линията;

- Вилков товарач.

Такова оборудване за производство струва около 55 млн. Съгласете се, сумата не е малка. Въпреки това, в същото време производителността е около 300 хиляди кубически метра годишно. Необходимата площ за настаняване на такава линия трябва да бъде около 4000 м2.

Като алтернатива, помислете за закупуване на използвана конвейерна линия. Това е вид риск, но цената му е много по -ниска.

Също така си струва да се обърне внимание на минилинията на конвейера тип "Inntech-100". Производителността му е много по -ниска и възлиза на 100 м3 на ден.

Цената му е около 3 000 000.

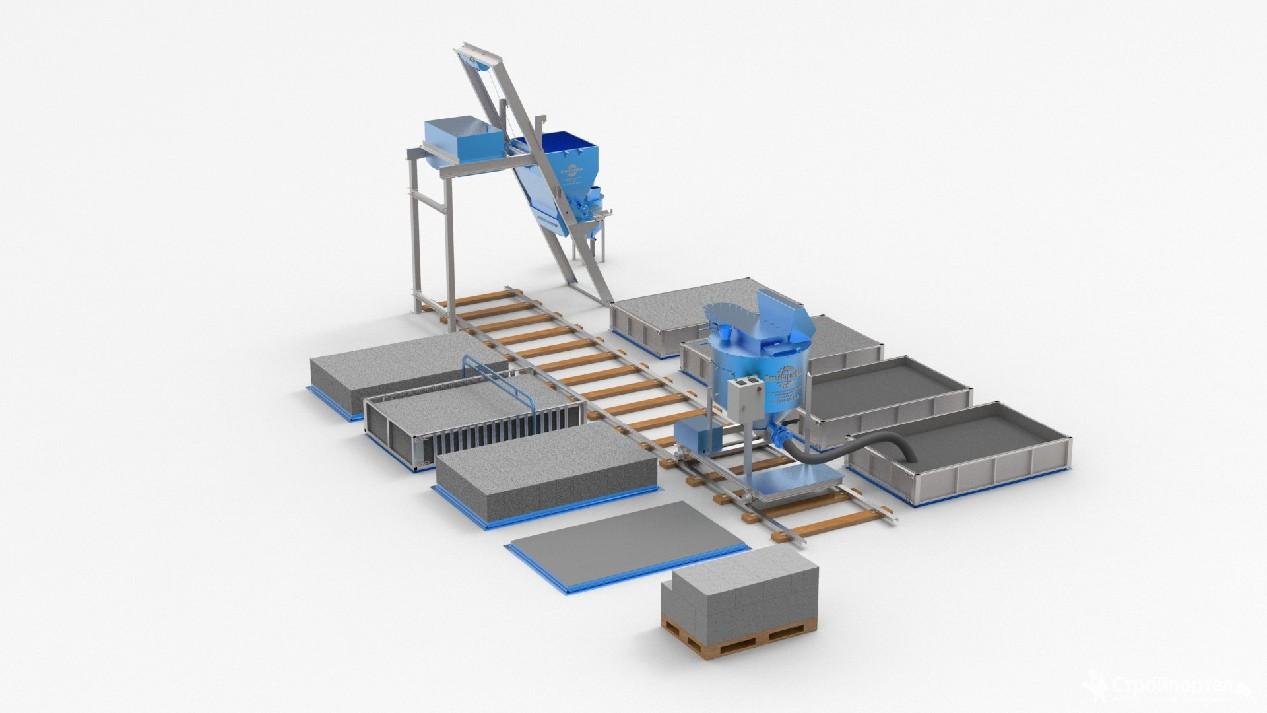

Мини конвейерна линия

Мини конвейерна линия

Тази линия се характеризира с фиксиран миксер. Формите се движат по релсовия конвейер като количка. Компонентите се подават и дозират автоматично. Режещият комплекс е механичен.

Най-ценени сред производителите са линиите на известни немски производители на оборудване. Те се отличават с висока производителност, издръжливост при използване. С тяхна помощ можете да направите блокове с най -високо качество.

Немско оборудване за производство на газобетон

Немско оборудване за производство на газобетон

Видеоклипът в тази статия ще демонстрира принципа на работа на оборудването за производство на газобетон.

Производство на газобетон Porevit

Производство на газобетон Porevit

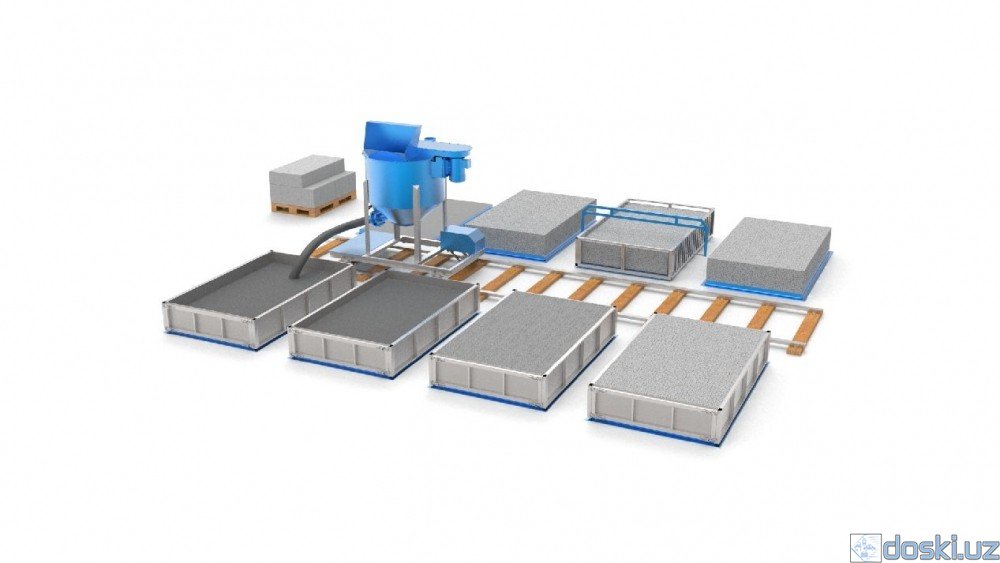

Стационарен тип

- Този тип оборудване е много по -евтино. Производителността му обаче е много по -ниска и възлиза на около 50 м3 на ден.

- По правило набор от такива линии включва дозатори за компоненти и лентов транспортьор, който подава съставките в смесителя.

- Такъв комплект обаче вече не може да се нарече напълно автоматизиран. За пълноценна работа са необходими поне няколко души.

- Необходимата площ за производството и склада е около 500 м2.

Стационарна линия за производство на газобетонни блокове

Стационарна линия за производство на газобетонни блокове

Като пример, нека накратко разгледаме конфигурацията и възможностите на линията ACM-1MS.

- Капацитетът е около 60 м3;

- Работата ще изисква участието на 3-4 души;

- Пясъкът и циментът се подават автоматично.

Оборудване:

- Смесител за свързващо вещество и други компоненти;

- Конструкция за рязане на блокова маса с триони;

- Форми и палети;

- Конвейер.

Мобилни инсталации и мини линии

Такова оборудване за производство на газобетонни блокове е идеално за начинаещи предприемачи или разработчици, които искат да правят продукти за собствените си нужди.

С помощта на мобилна инсталация могат да бъдат произведени само не-автоклавно втвърдяващи се газови блокове. По -долу ще разгледаме основните му разлики от основния му конкурент.

Такова оборудване изисква 220 W мрежа, докато други видове машини изискват 360 W връзка. Обемът на производство е около 2-10 м3 на ден.

Мобилен завод за производство на газобетон

Мобилен завод за производство на газобетон

Нека разгледаме характеристиките на инсталацията, като използваме примера на комплекта от газобетон 500В.

Монтаж на газобетон 500 B

Монтаж на газобетон 500 B

- Комплектът включва: смесител, свързващи маркучи и компресор. Продукцията изисква участието на няколко души.

- Почти целият процес на работа се осъществява с участието на човек. В автоматичен режим се извършва само смесване.

- Дозирането също ще трябва да се извърши самостоятелно.

- Обемът на освобождаване е 3 m3 пореста смес.

- Капацитет на смесване - 500 литра.

Мини линиите са по-продуктивни. С тяхна помощ е възможно да се произвеждат до 25 м3 на ден. За малките предприемачи това е чудесен вариант да започнат бизнес.

Принципът на техния дизайн е подобен на този на мобилна инсталация, повече мощност и обем на миксера.

Инструкция за производство на блоков материал

Когато планирате да произвеждате блоков газобетон у дома, препоръчително е предварително да проучите всички нюанси и характеристики, да подготвите необходимите материали и инструменти.

Производство на газобетон у дома:

- Създаване на молив от дървени дъски, инсталиране на джъмпери по цялата дължина (така че цялостната рамка да бъде разделена на клетки според размера на бъдещите блокове). Те използват водоустойчив шперплат, фиксират го възможно най -здраво. Препоръчително е да направите няколко форми с различни размери.

- Дъските се обработват с машинно масло, разредено във вода или със специални съединения, за да се изключи възможността бетонът да полепне по повърхността.

- За смесване на бетон ще ви трябват компресор, смесител, ръкави. Инсталацията е подходяща както за еднократно производство, така и за мини-линия. Също така трябва предварително да подготвите метална тел, която се използва за отстраняване на излишния разтвор.

При липса на дозатор готовите суровини се претеглят независимо, като се спазват точно пропорциите, за да се постигне най -доброто качество на материала.

Всички компоненти се зареждат в миксера, разбъркват се старателно до получаване на хомогенна разпенена маса.

Масата се излива във форми до половината от обема, така че сместа да има място да втаса.

Изчакайте разпенването, след което отстранете излишната смес (5-6 часа след изливането).

След 14 часа кофражът може да се демонтира чрез леко почукване по стените на формата.

Материалът се оставя на закрито или на открито в продължение на 28 дни, което му позволява да изсъхне.

Оборудването за газобетон е представено на пазара в голямо разнообразие, така че преди всичко, преди да го изберете и закупите, трябва да вземете решение за бюджета, помещенията, изискванията (средна производителност на линията, брой на служителите). Инсталациите могат да бъдат закупени както от местни, така и от чуждестранни производители. Немският се смята за един от най -добрите.

За мобилни мини линии всичко, от което се нуждаете, може да бъде закупено отделно за умерено количество и да се сглоби самостоятелно. Най -скъпите инсталации са конвейерни линии, чиято цена се оценява на милиони рубли, но производителността е подходяща.

Спецификации на материали и продукти

Газобетонните блокове имат редица различни характеристики, които представляват структурата на свойствата и качествата. Нека разгледаме основните, като вземем предвид съществуващите изисквания на GOST.

Категории на точност, стандартни размери

Има 3 основни категории точност, като основната разлика е геометричните отклонения. Технически характеристики като устойчивост на замръзване, плътност, здравина не струват в зависимост от категорията.

Стандартни размери на блока: Дължина 625 мм, височина - 250 мм, ширина - 100, 150, 200, 250, 300 400 мм.

Общи размери

Общи размери

Много производители предлагат изработка по поръчка на произволен размер, но материалът е доста лесен за обработка, което на практика изключва търсенето на такива услуги.

Средна плътност

Продуктите имат пореста структура, която осигурява ниско тегло и ниска плътност. Това предимство прави материала още по -популярен.

Плътност на продуктите в сравнение с други строителни материали

Плътност на продуктите в сравнение с други строителни материали

Топлопроводимост

За да определите дебелината на стената на бъдещата сграда, определено ще ви е необходим коефициент на топлопроводимост. Той варира от 0,048 до 0,28 W. Прочетете повече за топлопроводимостта на газобетон.

Топлинна проводимост на газовия блок в сравнение с други стенни материали

Паропропускливост

Способността на материала да натрупва влага и да я раздава еднакво както вътре, така и извън сградата, принуждавайки собствениците на сгради, направени от този материал, да защитават стените.

Якост на натиск

Индикатор, който показва максимално допустимото натоварване. Варира от B2.6 до 4. По правило действителното натоварване трябва да бъде по -малко.

Пожарна безопасност. Свиване

Газовият блок е един от най-безопасните материали; той е включен в списъка на негорими вещества.Свиването според показателя GOST съответства на не повече от 0,5 mm на 1 метър.

Визуалната разлика между двама представители на газобетон

Визуалната разлика между двама представители на газобетон

Предимства и недостатъци на газобетонните изделия

Материалът принадлежи към един от най -разпространените материали, използвани при производството на строителни продукти. Има все повече хора, които искат да водят бизнес за производството на такива блокове. Но, както всеки материал, газобетонът има своите плюсове и минуси.

Нека разгледаме по -отблизо всички предимства и недостатъци:

| професионалисти | Минуси |

| Висока екологичност на материала; огнеустойчивост | Чупливост на блокове. Това често се проявява по време на зидария и транспорт. |

| Ниска плътност и в резултат на това ниско натоварване | Повишен капацитет за поглъщане на вода |

| Висока скорост на строителство в сравнение например с тухли. | Трудности при закрепването на тежки предмети към стената. |

| Лесна обработка, блокът може да получи всяка желана форма. | Наличието на вар в газовия блок също е липса на материал. С течение на времето металните компоненти, използвани за зидария, се влошават. |

| Сравнително ниска цена | Ниска инерция на сградата. Всяка изградена конструкция се нагрява бързо и охлажда също толкова бързо. |

Предимства на продукта

Предимства на продукта

Технология на производство на газобетон

Газобетонът може да бъде автоклавиран и неавтоклавиран. Неавтоклавният строителен материал е по -евтин, тъй като се характеризира с крехкост и се харчат по -малко пари, за да се осигури производството на материала, тъй като не е необходимо да купувате скъпо оборудване - автоклав, да плащате за електричество за неговата работа, а също така инвестирайте в поддръжката му. Технологията на неавтоклавно производство се извършва в съответствие със специфичен алгоритъм:

- Претегляне на компонентите на сместа в съответствие с рецептата.

- Смесване на ръка или със специално оборудване.

- Разтоварване във формуляри.

- Експозиция на продукта.

- Изваждане на готови продукти от формата.

Поради факта, че в резултат на химични реакции, протичащи в сместа, ще настъпи образуване на газ, формите са запълнени само наполовина. Изчакването за завършване на реакцията отнема до четири часа, през които компонентите напълно заемат обема на формата. След като излишният състав е избран от формите, той се оставя за отлежаване, което ще продължи до 16 часа, след което кофражът се отстранява и се натоварва върху палети, за да се получи темперираща здравина, която продължава три дни. След приключване на всички операции продуктът се изпраща в склада, но може да бъде продаден едва след месец, когато придобие сила на марката.

Технологията на производство на първите етапи на работа практически не се различава от метода без автоклав. Необходимото количество от всички компоненти се събира с дозатори, зарежда се в смесителя и се смесва. За изпълнение на тази задача е разрешено използването на бетонобъркачка. 15 минути след края на смесването на изходните съставки се въвежда алуминиев прах, който е разпенващ агент. Веществото реагира с основната смес без автоклав.

Сместа от суровини се изсипва във форми и се държи 6 часа, след което се изрязват газовите блокове, които впоследствие трябва да получат плътност за 18 часа. След завършване на основните операции се извършва автоклавиране. Образуваните блокове от газобетон се зареждат в запечатана пещна камера, в която при високи температури всеки блок се обработва с водни пари под налягане до 12 kg / cm2.

Неавтоклавираният продукт се суши в естествени условия. Продуктите от автоклав не изискват сушене, но все пак трябва да се втвърдят в продължение на един месец преди втвърдяване.

Важен етап от производството на двата вида газобетон е да се поддържа целостта по време на транспортирането до потребителя.За да се изпълни тази задача, е необходимо готовият продукт да се опакова в свиващо фолио и да се транспортира върху дървени палети.

Какво е автоклавиране на газобетон

Ако говорим за автоклавиран газобетон, той задължително преминава през процеса на автоклавиране. Автоклави се наричат големи контейнери, в които се създава висока температура (160-180 C) и налягане от наситени водни пари.

Процесът на автоклавиране продължава около 12 часа, а задачата му е бързо да настрои здравината на газобетона. Редовният тежък бетон печели 70% от силата на своята марка за около месец, но ако температурата се повиши до 180 градуса, тогава якостта ще се набере 100 пъти по -бързо.

Това решава няколко проблема наведнъж: няма свиване на блоковете, не отнема време за здравината на газобетона. След това газобетонът се опакова в защитен филм и се доставя на клиентите.

Пресният автоклавен газобетон е много влажен, водата в него е около 30-40%. Поради влагата, плътността му е значително по -висока от заявената. Ето защо, преди довършителни работи, положената стена от газобетон трябва да изсъхне поне два сезона.

Автоклавираният газобетон има по-висока якост, за разлика от неавтоклавирания.

В научната терминология автоклавираният газобетон се нарича тоберморит - изкуствен порест камък. Тъй като камъните са минерали, те са абсолютно екологични. Газобетонът не отделя никакви вредни вещества и не е радиоактивен.

Обща технология за производство на газобетон

Необходими суровини

За да приготвите смес от газобетон, ще ви трябват следните суровини:

- Марка на цимента не по -малка от M400;

- Вода;

- Негасена вар;

- Гипс;

- Кварцов пясък;

- Алуминиев прах.

Алуминиев прах

Алуминиев прах

Също така не боли добавянето на пластификатор към разтвора. Основната му цел е да увеличи пластичността на разтвора, което предотвратява напукване на продуктите на етапа на сушене и втвърдяване.

Пластификатор

Пластификатор

Използват се и други химически добавки. По правило те се добавят, за да се подобри качеството на готовия продукт.

Пропорции на суровини с добавки

- Компонентът от силициев диоксид може да бъде представен под формата на: пясък, пепел и други странични продукти от индустрията;

- Видът на свързващото вещество също може да бъде различен: цимент, шлака, вар, смесен, пепел.

Приблизителното съдържание на пропорциите е както следва:

- 50-60% - цимент;

- 20-40% - пясък;

- 1-10% вар;

- До 1% - вода.

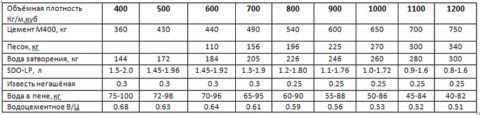

Пропорции в зависимост от желаната плътност

Пропорции в зависимост от желаната плътност

Основни стъпки

Кратко ръководство изглежда така:

- На първо място, компонентите се претеглят и смесват в необходимите пропорции. Когато правите със собствените си ръце, това се прави ръчно, във фабриката, като правило, в автоматичен режим.

- Всички съставки отиват в миксера, където се смесват.

- Следващата стъпка ще бъде формоване. Формите се пълнят с около 1/3, тъй като по време на образуването на порите сместа може просто да изтече.

- След това, след приключване на процеса на набъбване, се изчаква известно време до частично втвърдяване.

- Освен това, един слой се изрязва или просто се съблича, ако формулярите се използват с готови стандартни размери.

- Последната стъпка ще бъде автоклавиране или изпращане на блоковете за сушене, като се използва неавтоклавен производствен метод.

Потенциални рискове

Отварянето на цех за производство на газов блок е бизнес, свързан с някои рискове, които обаче няма да са толкова големи, ако първоначално обмислите стратегията за развитие до най -малкия детайл. Най -вероятните рискови фактори включват следното:

- Увеличение на цените на комунални услуги и в резултат на това увеличение на производствените разходи.

- Спад на продажбите поради намаляване на търсенето на газобетонни блокове поради нестабилната икономическа ситуация в строителния сектор на региона.

- Появата на пазара на нови строителни материали, които по своите свойства и цени надминават „класическите“ газобетонни блокове.

- Увеличаване на нивото на конкуренция в строителния сектор на региона, което може да доведе до принудителен дъмпинг на цените на продуктите от завода за производство на газобетонни блокове.

И накрая, бих искал да отбележа, че при наличието на стабилни канали за продажби и доставки на суровини, заплахите от всяка от горепосочените „аварийни“ ситуации могат да бъдат изравнени без сериозни негативни последици за развитието на бизнеса.

Компоненти за приготвяне на смес

За да направите блокове от газобетон със собствените си ръце, трябва да подготвите следните съставки:

Таблица с размери на газобетонни блокове.

- За всеки кубичен метър завършен газобетон (на изхода) са необходими приблизително 250-300 литра вода. Това трябва да е чиста питейна вода. Най -добре е да го вземете от повърхностните слоеве на всеки чист източник.

- Необходими са приблизително 260-320 кг цимент на кубичен метър готов газобетон. За собствено производство се използват марки M500D0, M400D0.

- Кариерен пясък, река, почистен. Неговото количество на кубичен метър готова смес е 250-350 кг. Най -добре е да вземете малка, чийто размер на частиците е до 2 мм. В никакъв случай не се допуска съдържанието на клони, отломки, глина.

- Специални добавки за газобетон. Количеството е 1-3 кг за всеки кубичен метър от готовата смес.

- Разпенващ агент, т.е. алуминиев прах. Достатъчно 0,5-0,7 кг за всеки завършен кубичен метър бетон. Прахът е необходим, за да започне реакцията в сместа, която е необходима за образуването на газ. По време на смесването газът започва да се отделя, вътре в бетона се образуват мехурчета и клетки, които придават на състава необходимите качества.

- Смазка за контейнери в количество 0,3-0,5 кг на кубичен метър. Преди да започнете да пълните с емулсии, формите се смазват старателно. Не трябва да се използват отработени масла, тъй като те съдържат голямо количество сажди.

Изработването на газобетон със собствените си ръце не е толкова трудно, но е важно да се следват точно всички етапи на производство, за да се изберат съставките за бъдещата смес в правилното съотношение. Списък на оборудването:

Списък на оборудването:

- Форми за изливане на бъдещи газобетонни блокове, които могат да имат различни размери. Най-добре е да закупите готови контейнери.

- Струни, които са необходими за отстраняване на излишната смес от повърхността на формите.

- Бетонобъркачка, която ще се използва за смесване на сместа.

Изисквания към съставките

Сравнителна таблица на характеристиките на газобетон и пенобетон.

Няма да работи самостоятелно да направите голямо количество строителен материал, но те ще бъдат достатъчни за изграждането на малка къща. Теглото на един блок със стандартен размер може да бъде приблизително 650 кг. Следователно присъствието на няколко души е необходимо не само за полагане на стените, но и за запълване на форми, издърпване на газобетонни блокове от контейнери. Когато всички условия са изпълнени, газобетонните блокове ще се окажат трайни и с високо качество, цената им ще бъде по-малка, отколкото при закупуване на готов материал.

Можете да използвате специални инсталации, които смесват газобетон в автоматичен режим. Те могат да бъдат дадени под наем, но от друга страна, оборудването разпределя съставките самостоятелно, смесва бетона точно с необходимото качество. Разходите за наем ще бъдат оправдани.

Пропорциите на газобетон могат да бъдат различни, но най-добре е да се придържате към следната формула (за газобетон D-600):

- Портланд цимент PC500 D0 - 65%;

- рафиниран пясък - 30%;

- доломит - 5%;

- W / T - до 0,48.

Варово брашно, т.е.

доломит, може да съдържа до около 10% газобетон, но е важно да се определи какъв цвят на блоковете е необходим. При по -голямо количество вар, цветът на газобетонните блокове ще бъде по -светъл

Не се изисква и голямо количество прах, той действа като катализатор за реакцията на газообразуване.

Характеристики на технологията за производство на газобетон

Производственият процес преди автоклавиране се състои от следните стъпки:

- Подготовка и дозиране на всички компоненти, с изключение на газовия генератор, и тяхното пълно смесване в смесители за 5 минути.

- Инжектиране на алуминиев прах и окончателно смесване - 1 мин.

- Изливането на получената течна смес в предварително приготвени форми: от 1/3 до 2/3 от техния обем. За този етап се отделят не повече от 20 минути.

- Експозиция във форми: от 2 до 4 часа преди края на процеса на обгазяване.

- Премахване на форми, изрязване на излишъка с инструменти за рязане на струни, ако има подходящо оборудване - направа на отвори за жлебове.

По -нататъшните стъпки зависят от възможността за автоклавиране. Когато се произвеждат у дома (или близо до тях), блоковете просто се държат на палети в продължение на поне два дни при температура на околната среда от +20 ° C, след това още 21-28 дни при нормална влажност. След месец такива продукти са готови за употреба, отстъпващи по сила на фабричните, те са напълно подходящи като изолация или за запълване на пространството между твърдите рамки. Техните експлоатационни характеристики директно зависят от активността и дела на свързващото вещество.

Основният материал за производството на конструктивни блокове е газобетон с автоклав. В този случай нарязаните заготовки се поставят в специални камери и се обработват с гореща пара под високо налягане. Приблизителни параметри на околната среда в автоклава: +200 ° С, най -малко 10 atm, невъзможно е да се постигнат у дома без подходящо оборудване. В процеса на обработка стените на клетките се укрепват и газообразуването успешно завършва, в резултат на което блоковете подобряват своите изолационни и якостни свойства. Автоклавираният газобетон по -добре издържа на натоварвания от влага и има по -висока устойчивост на замръзване.

Тази технология увеличава цената на блоковете дори при закупуване на използвано оборудване за термична обработка: най -често е неподвижно, има нужда от надеждна основа и вход в производствената схема на котела за генериране на пара. За да спестят пари, много предприемачи първо пускат линия за производство на неавтоклавни газови блокове, предвиждащи в бъдеще инсталирането на автоклав. Този етап може да се изостави при формоване на продукти, предназначени за топлоизолация.

Устойчивост на замръзване и дълготрайност

Устойчивост на замръзване и дълготрайност Външен вид и геометрия на продукта

Външен вид и геометрия на продукта Изисквания за оборудване и сложност на производството

Изисквания за оборудване и сложност на производството Чупливост

Чупливост Цена

Цена Свиване

Свиване