Как да го направите сами

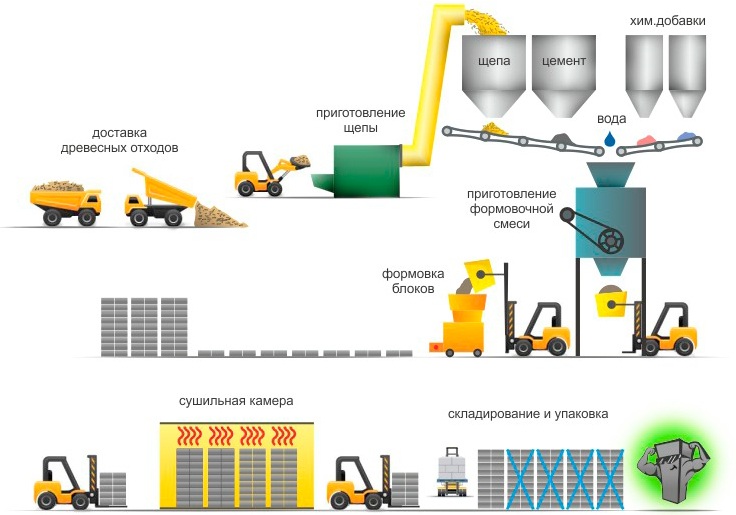

За производството на дървен бетон ще ви трябват дървени стърготини, цимент, вода, минерални добавки.

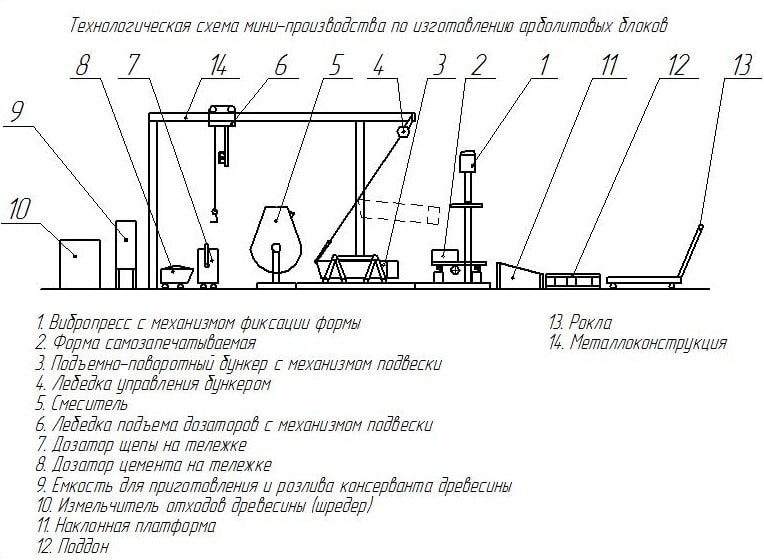

За да приготвите дървени стърготини, ще ви е необходима специална мелница за дървени отпадъци - шредер, за смесване на разтвор - бетонобъркачка.

Съвет: Gears може да се наеме.

Има много рецепти за приготвяне на дървесен бетон; при приготвянето на смес едно от най -важните условия е предварително изсушаване и обработка на дървесни стърготини. За да се предотврати гниене и да се увеличи огнеустойчивостта на материала, чиповете се обработват предварително с антисептик и огнеупорно вещество, след което се изсушават. Минералните добавки се въвеждат в разтвора или се обработват с чипс, след което се изсушават.

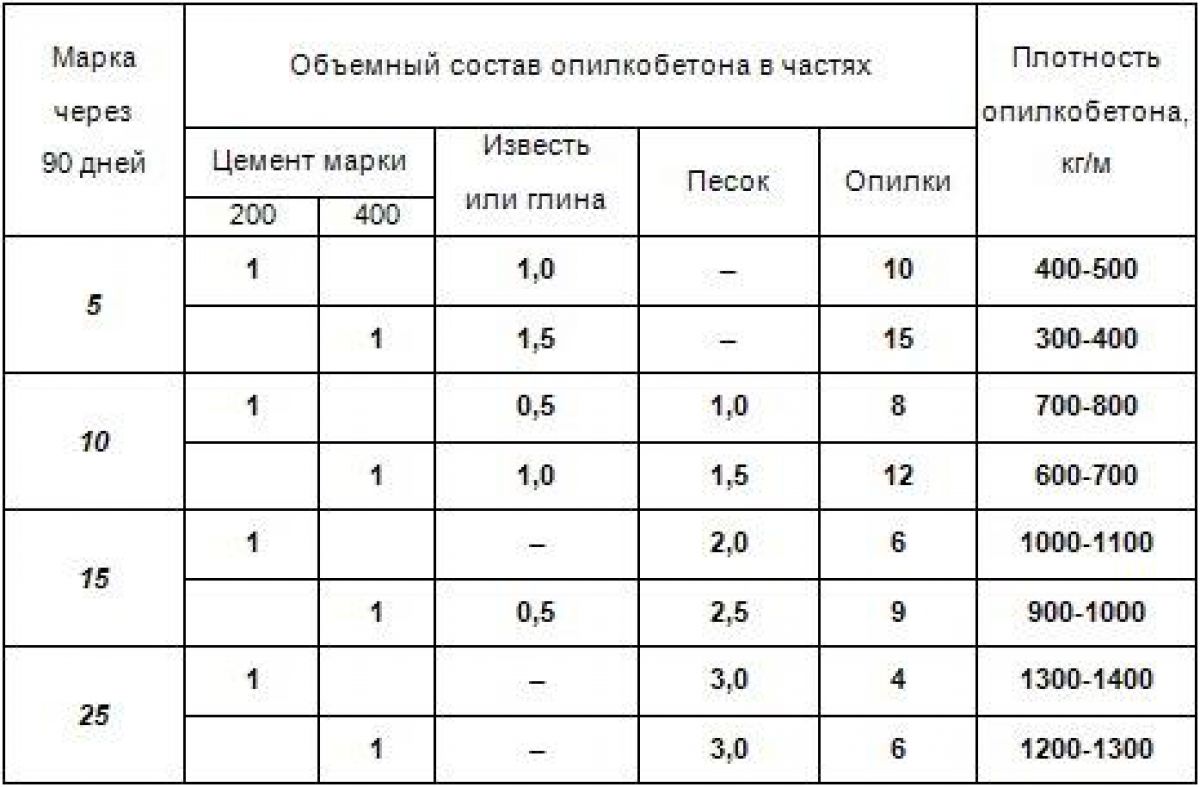

Съставът и пропорциите на сместа

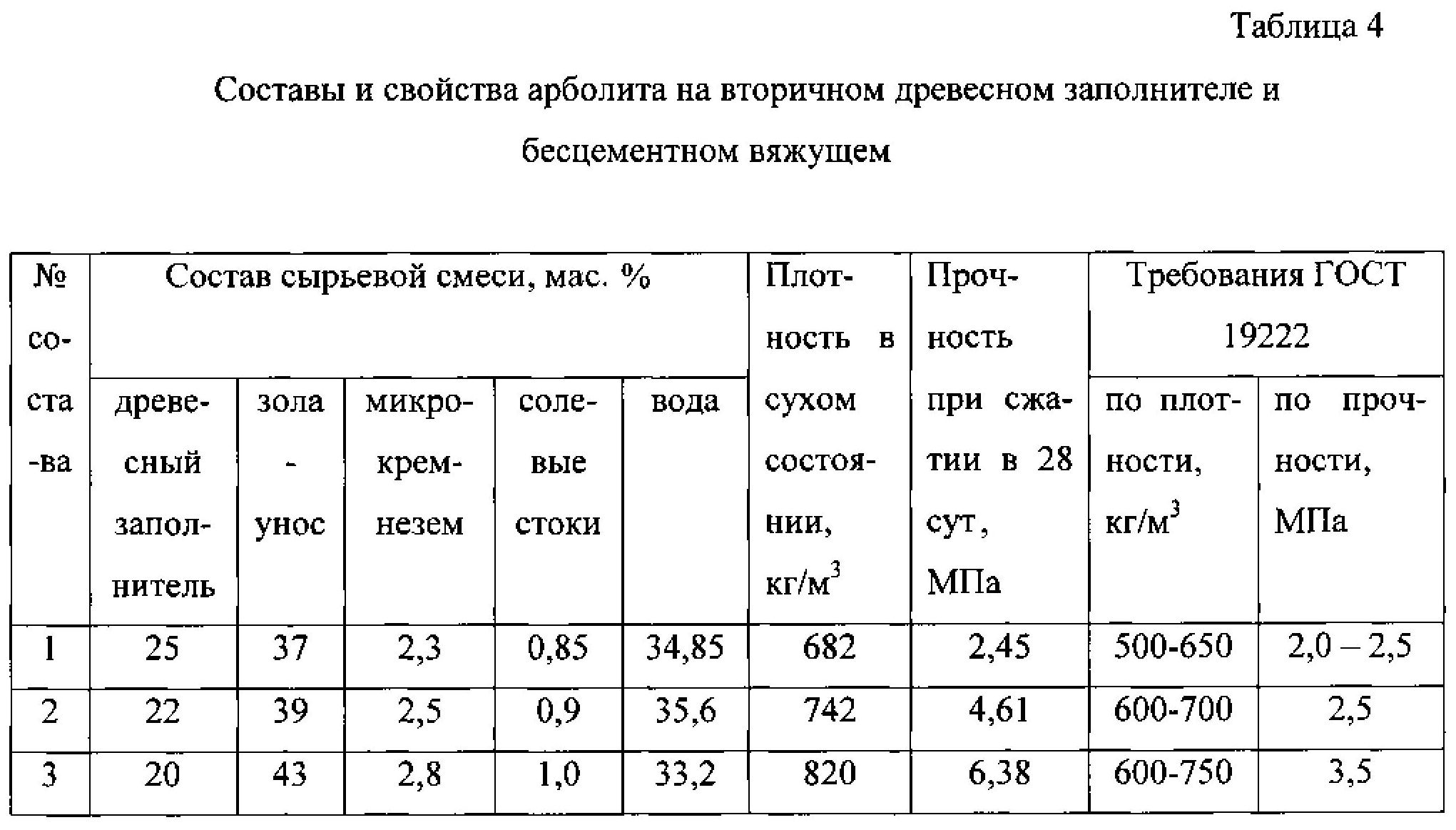

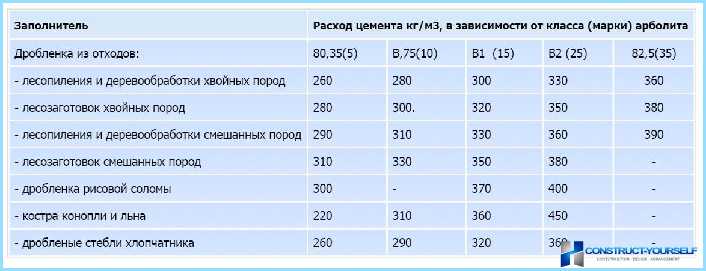

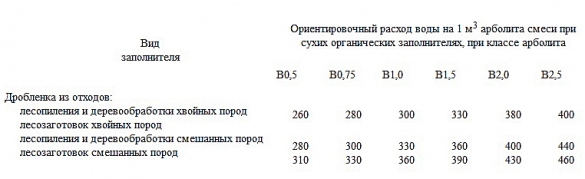

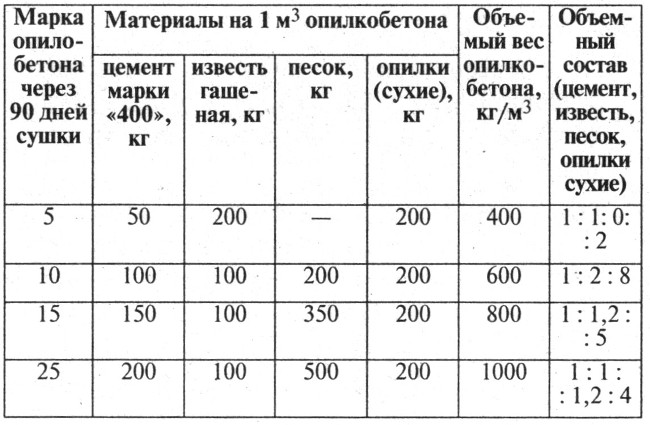

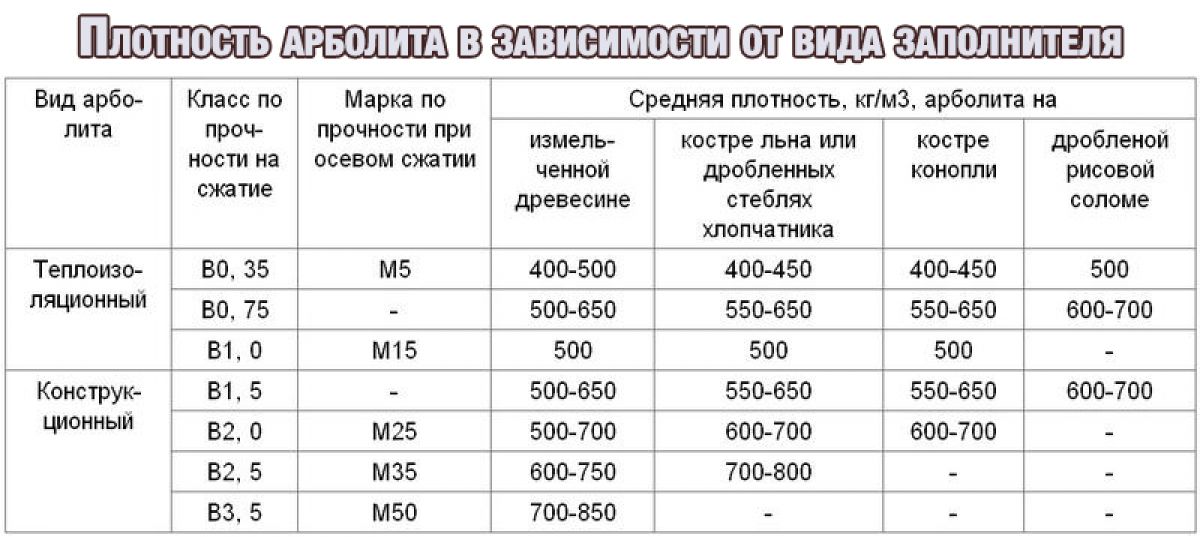

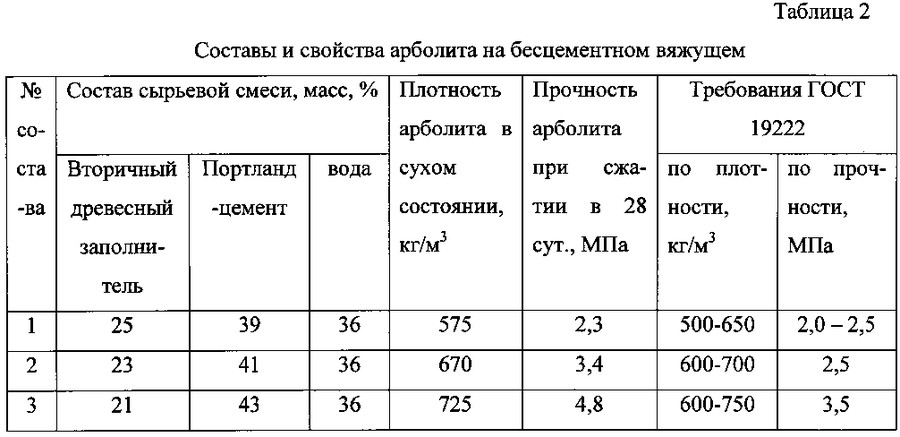

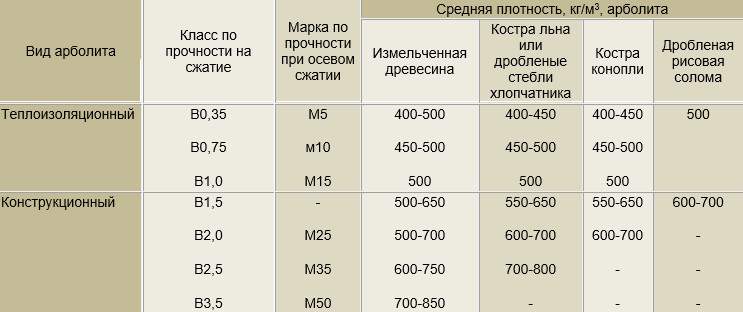

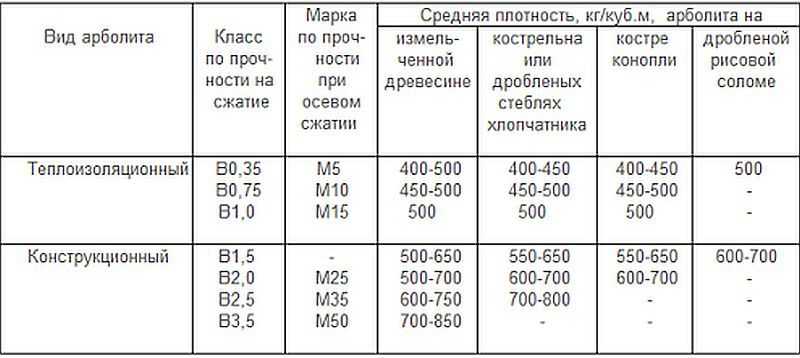

Тези показатели зависят от предназначението на дървесен бетон (структурен или топлоизолационен), желания клас дървен бетон, съдържанието на влага в стружките, степента на цимент:

- за приготвяне на 1 м3 конструктивен дървен бетон от клас В 2.5 се вземат 320 кг цимент М400, 190 кг пълнител и 330 литра вода;

- за приготвяне на 1 м3 топлоизолационен дървен бетон от клас В 0.35 вземете 280 кг цимент, 1170 кг стърготини и 300 литра вода.

Важно! Точните пропорции на сместа не съществуват, тъй като циментът от една и съща марка може да се различава от различните производители, а чиповете нямат същото съдържание на влага. Следователно, за да се определи точната доза на компонентите, може да са необходими няколко контролни партиди.

Съотношение на минерални добавки

Дървени стърготини

Препоръчително е да се използват чипове от иглолистни дървета, с изключение на лиственица, възможно е да се използват чипове от широколистни дървета. Според ГОСТ чиповете трябва да имат размер не повече от 25 × 5 × 10 мм, с по -голям размер, якостните характеристики на материала се влошават, с по -малък размер, консумацията на скъп цимент се увеличава и топлоизолационните качества се влошават .

Внимание! Суровините трябва да са без гниене, мухъл, чужди частици, през зимата - без сняг или лед.

За неутрализиране на захарите в дървесината, които влияят отрицателно върху качеството на цимента, дървесният чипс се суши на слънце в продължение на най -малко 3 месеца, като се разбърква непрекъснато (не на купчина!), Или се обработва с химически компоненти.

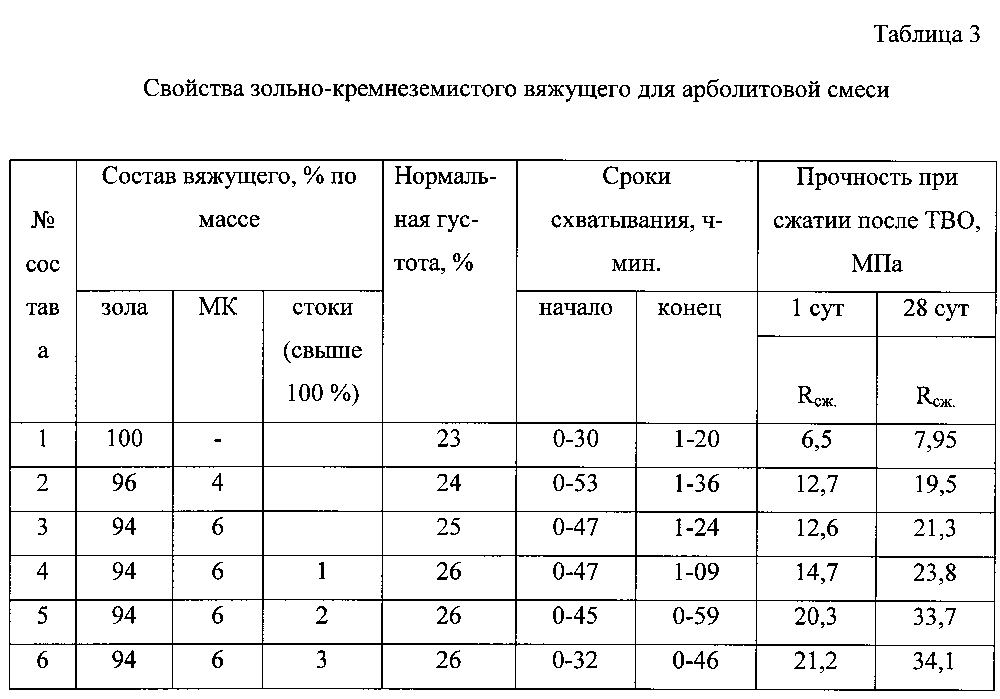

Химически компоненти

Като химически компоненти се използва (на 1 m3 от сместа) технически калциев хлорид - 8 kg, или натриево водно стъкло - 8 kg, или смес от алуминиев сулфат с негасена вар - 20 ... 25 kg.

В случай на използване на вар, 1 м3 чипс се накисва в варово мляко със състав 2,2 кг консервирана вар на 150-200 литра за 3-4 дни при редовно разбъркване, след което се изцежда. Тъй като този процес е доста опасен при химически изгаряния, често се използва калциев хлорид или течно стъкло в размер на 2-5% от теглото на цимента.

Корекция на състава

Ако по време на смесването се използва цимент от по -нисък или по -висок клас от препоръчителния М 400 или прекалено мокри стружки, тогава се прилагат корекционни коефициенти към процента на компонентите:

- Цимент М 300 - коефициент 1,05;

- цимент М500 - коефициент 0,96;

- цимент М600 - коефициент 0,93;

- със съдържание на влага от дървесни стърготини 20% - коефициент 1,2; в този случай количеството вода се намалява от съдържанието му в дървесината.

За да се определи точното количество химически добавки, се правят тестови смеси: ако върху изсушената проба се появят белезникави ивици с въвеждането на 5% добавки, количеството на компонента може да бъде намалено.

Това видео показва какво може да бъде причинено от неспазване на пропорциите:

Процес на месене

За смесване на дървесен бетон можете да използвате тенекия или вана, но е по -лесно да смесите компонентите в миксер за хоросан. Приготвеният чипс се смесва със сух цимент и минерална добавка, след това се налива вода и се омесва до гладкост. Сместа трябва да бъде умерено влажна, но разтворът не трябва да се отцежда.

Сместа се подава в подготвения кофраж, като се излива на слоеве с височина не повече от 30 см, след което се уплътнява.

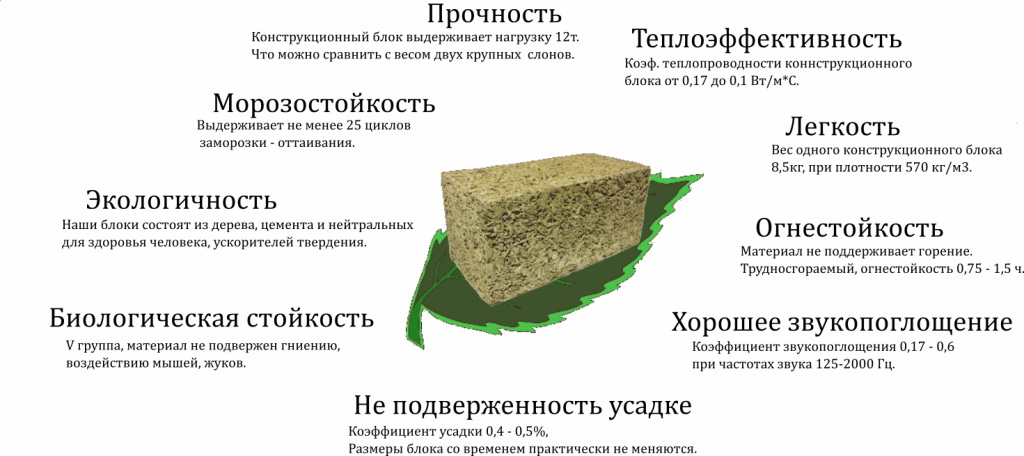

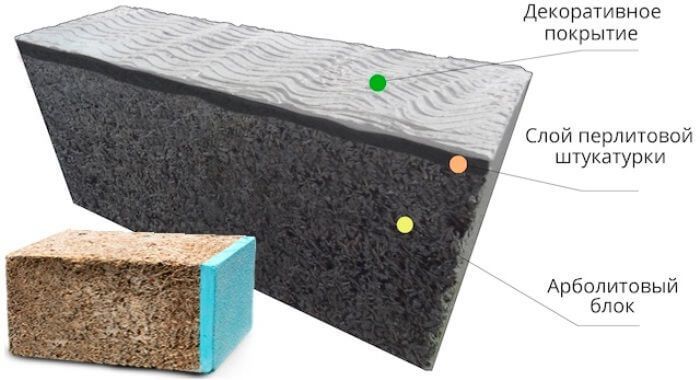

Какво представлява завършен дървен бетонен блок

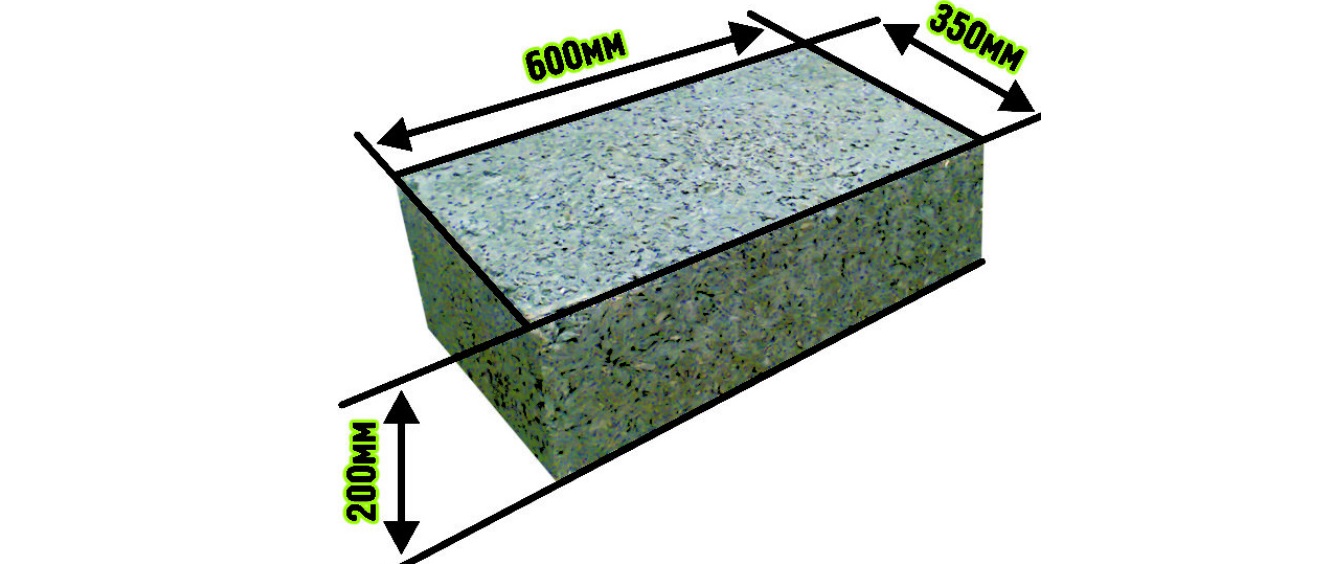

Чип блоковете са вид лек бетон.Те се отличават с структура с големи пори и пълнител, който се използва като дървени стърготини. Стандартните продукти имат формата на правоъгълен паралелепипед с размери 0,5x0,3x0,2 м. Произвеждат се и блокови изделия с други размери, съответстващи на размерите на формоващата кутия. Заедно с блокове се произвеждат арболитни изделия под формата на плочи, за да се увеличи здравината, на която се извършва армиране.

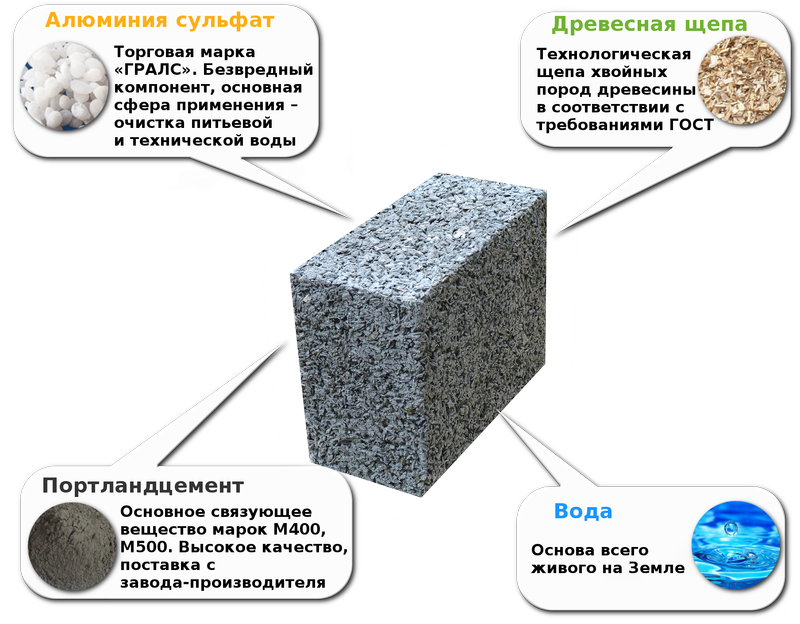

Дървеният бетон включва следните компоненти:

- пълнител за дърво под формата на чипове с определени размери;

- специални активни добавки с химически компоненти;

- свързващо вещество на базата на портланд цимент М400;

- вода, осигуряваща пластичност на разтвори от бетон от дърво.

Блоковете от чипове се характеризират с голяма структура на порите

Блоковете от чипове се характеризират с голяма структура на порите

Едно от условията за получаване на качествен материал е равномерното смесване на съставките. Първо се определя масата на всеки вид суровина в зависимост от необходимото количество разтвор. След това претеглените компоненти се смесват и се извършва следващият етап - пълнене на кофражните кутии с хоросан. За да се осигури повишена плътност на блоковете, сместа се уплътнява във форми. Разработчици производство блокове от експандирана глина със свои собствени ръце, лесно е да овладеете този метод за производство на дървесен бетон.

От дървени бетонни блокове изграждане на капитални стени и издигане на вътрешни прегради в нискоетажни сгради:

- жилищни сгради;

- икономически съоръжения;

- промишлени сгради.

Арболитът се класифицира в следните видове:

- материал с плътност до 500 кг / м3, използван за изолация на различни видове строителни конструкции;

- конструктивни продукти със специфично тегло 500-800 кг / м3, които се използват за изграждане на носещи стени.

Използването на дървесен пълнител и едроклетъчната структура на арболитовия масив не позволяват използването на материала при големи натоварвания. Трябва да се уверите в качеството на материала, когато купувате дървен бетон за изграждането на частна къща. Не винаги се използват висококачествени суровини и работната смес е наситена с течно стъкло, което намалява хигроскопичността.

За изграждането на частна къща трябва да се уверите в качеството на материала

За изграждането на частна къща трябва да се уверите в качеството на материала

Строителни блокове от дървен бетон - предимствата и недостатъците на материала

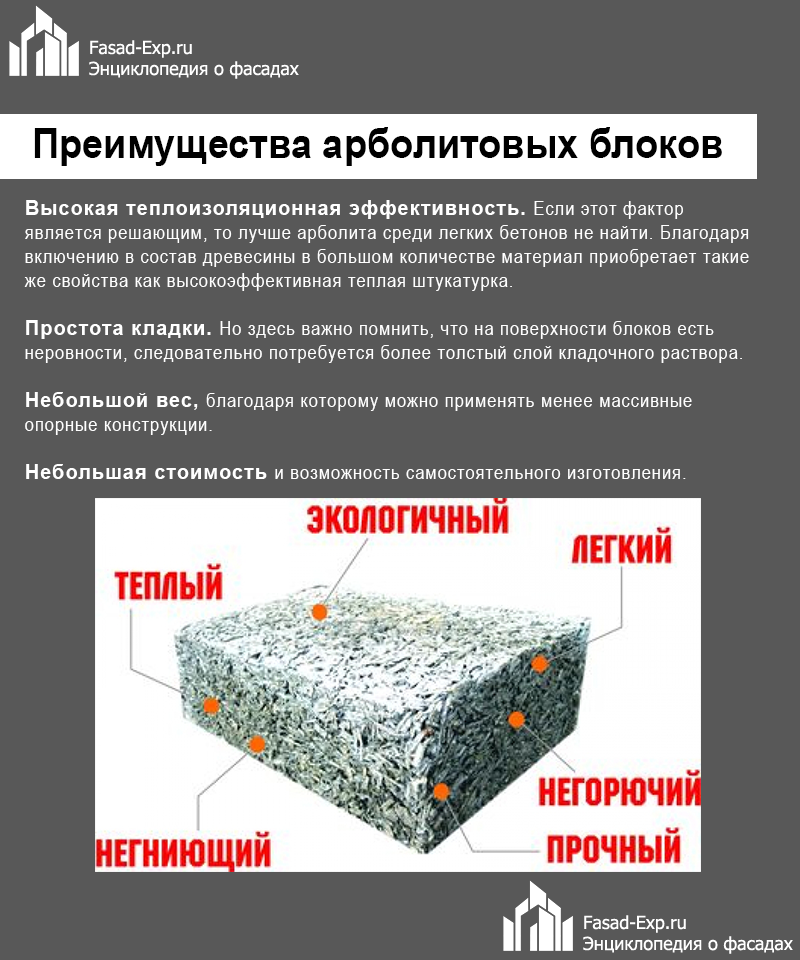

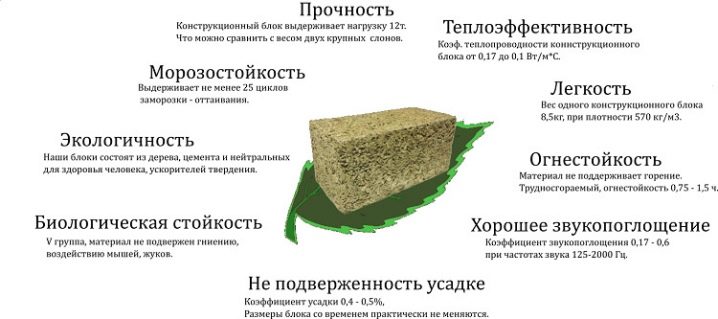

Arbolit постепенно набира популярност в строителната индустрия поради сериозните си предимства:

Арболитът превъзхожда традиционно използваните материали по отношение на шумопоглъщането

Арболитът превъзхожда традиционно използваните материали по отношение на шумопоглъщането

- намален коефициент на топлопроводимост. В сгради, изградени от дървени бетонни блокове, през цялата година се поддържа благоприятна за жилищните помещения температура. Освен това, поради намалената топлопроводимост, разходите за отопление се намаляват;

- достатъчен запас на безопасност Със сила на натиск от 5 MPa и огъващо натоварване от 1 MPa, материалът не се проваля. Поради здравината на материала, изделия от бетон от дърво постепенно възстановяват формата и първоначалните си размери;

- устойчивост на дълбоко замръзване. Производителите на дървени бетонни блокове и плочи гарантират устойчивостта на замръзване на продуктите. Тестовете потвърждават запазването на характеристиките на материала след 40-60 цикъла на интензивно охлаждане, последвано от рязко утаяване;

- способността да се намали нивото на излагане на шум. Шумоизолиращите характеристики на дървесните стърготини, използвани като пълнител, правят възможно създаването на благоприятни условия за живеещите в помещението чрез абсорбиране на външен шум;

- намалена маса с увеличен обем. Използвайки леки и обемисти дървени бетонни блокове, е лесно бързо да се построят основните стени на къщата. Намалената маса на блоков материал може значително да намали натоварването върху основата;

- безвреден за здравето и околната среда. Технологията на производство на изделия от бетон от дърво предвижда използването на екологично чисти суровини.Отсъствието на вредни емисии от дървесен бетон потвърждава безвредността на материала за околните;

- лекота на използване. Арболитът е лесен за нарязване на детайли с необходимия размер с помощта на наличен инструмент. Проблемните ситуации при рязане на материала и оформяне на канали в него са изключени. Освен това не е необходима армировъчна мрежа за дървена бетонна мазилка;

- запазване на първоначалните размери под товар. Поради ниското свиване на дървени бетонни блокове, което не надвишава 0,6%, се намалява вероятността от напукване по стените на сградата. Размерите на блоковия материал се запазват след изваждане от формата и сушене;

- достъпна цена. Ниската цена на материала се осигурява от използването на евтини отпадъци, които се натрупват в дървообработващите предприятия в процеса на производство на различни продукти;

Арболитът е безвреден за здравето и околната среда

Арболитът е безвреден за здравето и околната среда

трайност. Въпреки факта, че бетонът от дърво напоследък придоби популярност на строителния пазар, той е строителен материал с дълъг експлоатационен живот. Безопасната експлоатация на дървени бетонни конструкции е гарантирана до половин век.

И така, слабостите на дървения бетон:

- нестабилност на размерите на продукта. Допусканията за по -големи размери са свързани с използването на форми от различни производители, които се различават по размер. За да се избегне увеличената консумация на мазилката, свързана с отклонения в размерите, закупуването на блокове от един доставчик позволява;

- необратими промени в структурата на дървесен бетон при интензивно нагряване. И въпреки че открит огън не предизвиква пожар в изделия от бетон, поради високата температура, свързана с рязко нагряване, чиповете тлеят. Това значително намалява здравината на материала;

- склонност към абсорбиране на влага. Поради повишената хигроскопичност на дървесния бетон се получава ускорено насищане с влага на незащитени стени. Повърхността на материала изисква задължително измазване от външната и вътрешната страна на сградата. Изисква се и хидроизолационна защита на основата, с която дървеснобетонните блокове са в контакт.

Други недостатъци включват:

- възможността за развитие на микроорганизми поради намалената концентрация на вар;

- необходимостта от допълнителна изолация от дървен бетон, която лесно се издухва;

- характерен мирис, свързан с въвеждането на химически реактиви в материала;

- повреда на блокове от различни гризачи, проявяващи интерес към него.

След като сте решили да направите дървени бетонни плочи със собствените си ръце за изграждане на къща, запознайте се с предимствата на материала и внимателно анализирайте недостатъците.

Поради комплекса предимства, дървеният бетон се използва широко в строителството

Поради комплекса предимства, дървеният бетон се използва широко в строителството

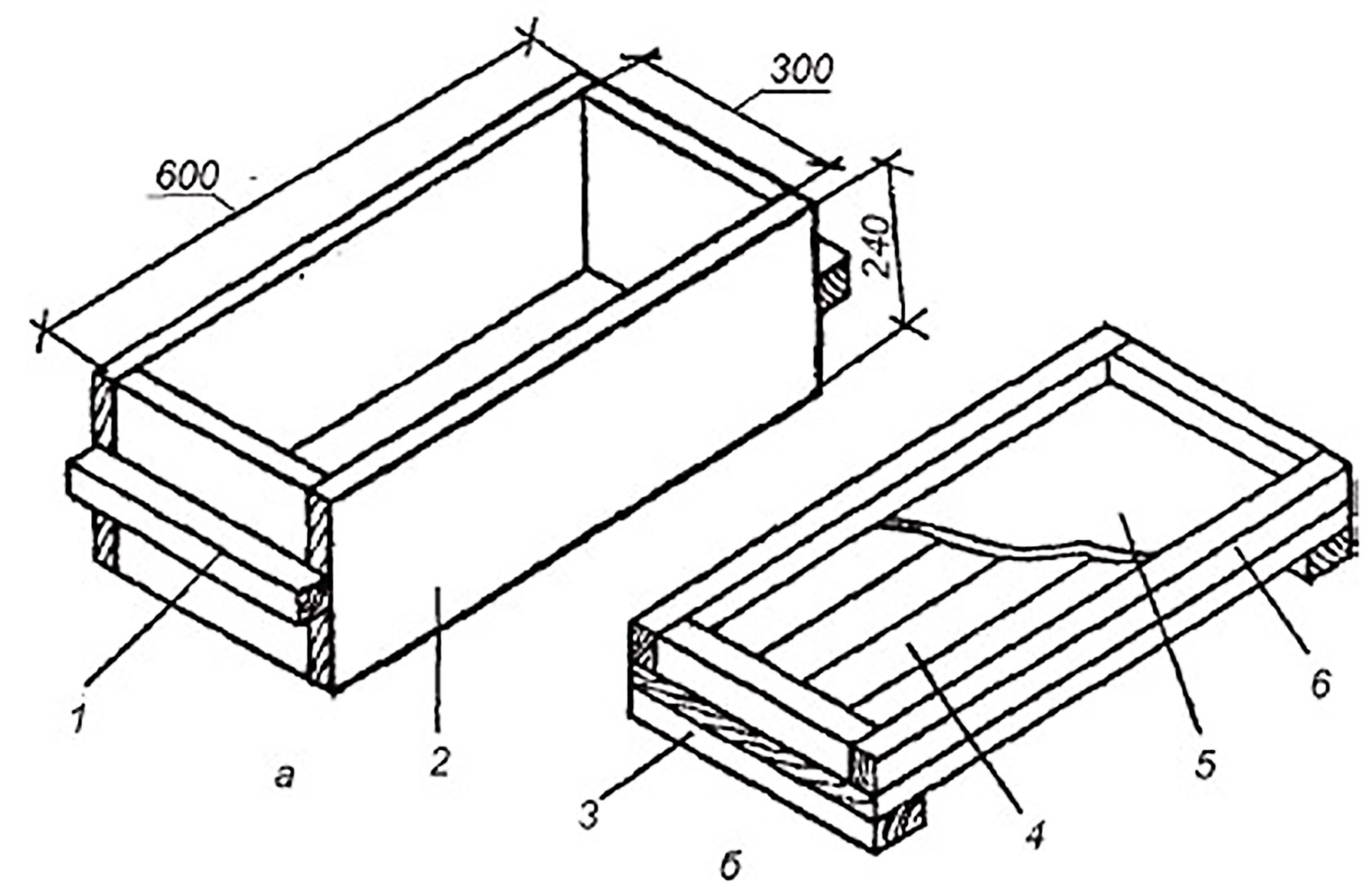

Образуване на дървени бетонни блокове

Когато разтворът е готов, той се излива в подходящ съд и сега трябва да се изразходва в рамките на 15 минути. За оформяне и изработка на дървени бетонни блокове със собствените си ръце са измислени много методи - в производството те са сгъваем кофраж за 6-12 блока, а у дома обикновено се правят по едно парче наведнъж в домашни шаблони.

Един от методите за производство на видео:

Технологията на производство на бетон от дърво предлага две възможности за формоване:

- Бързо отстраняване - след първоначалното втвърдяване на цимента. Всъщност това е непрекъснат процес - образуването на блок (пълнене на разтвора във форма), пресоване (или вибропресоване), отстраняване и изпращане за сушене. Заедно с приготвянето на разтвора дори един човек може да направи 80-100 блока на ден. Предимството на метода е бързината на производство на нови дървени бетонни блокове и непрекъснатият процес.

- Обелване за един ден - след пресоване блокът се оставя във формата за 24 часа, след което се извършва само оголване и сушене. Изработването на дървени бетонни блокове със собствените си ръце по този начин може да се окаже още по -бързо, но само ако има достатъчен брой форми, в които дървеният бетон може да се остави за една нощ.Предимствата на метода са близката до идеалната форма на блока, който след втвърдяване на бетона няма възможност дори за най -малкото изкривяване.

Колкото по -лоша е геометрията на блоковете, толкова по -дебели ще бъдат циментовите фуги между тях, които образуват студени мостове. За да се намали топлопроводимостта, блоковете получават зигзагообразна форма, която разбива такъв мост, предотвратявайки директния отток на топлина.

За оформяне на блокове се използва специална машина или шаблони - цялото това оборудване за дървени бетонни блокове може да бъде направено на ръка.

Използване на машината

И двете устройства могат да се използват във всеки от методите, но машината им често се прави за бързо демонтиране, за да се увеличи скоростта на производство. Неоспоримото им предимство е блоковото натискане върху вибрираща маса. Самият процес на формиране е прост и на оборудването могат да се доверят работници с минимално обучение.

Работата на полуавтоматичната машина върху видеото:

- Готовата смес се излива в измервателен съд (1), който се измества върху водачите (2), като се излива разтворът във формата (3).

- Капакът (5) на пресата е монтиран върху разтвора (височината му може да се регулира с щифтове (6) за хора с различна височина) и се натиска надолу с лоста (7).

- След натискане вибриращата маса (8) се включва. Работи за 20-30 секунди и се изключва автоматично (можете да използвате най -простото реле за време) - не можете да удряте по -дълго, защото след това циментът ще се разклати до дъното на блока.

- Лостът се навежда назад (9), капакът на пресата се отстранява (10) и матрицата се издига нагоре (11), за което се натиска педалът.

Готовият дървен бетонен блок може да се вземе за сушене (12). След 2-3 дни той ще набере достатъчно сила за транспортиране.

За да се използва методът за отстраняване, за един ден формата се прави сгъваема и сваляща се, а горният капак може да бъде фиксиран в нея с ключалки или по друг удобен начин. След уплътняване блокът се изважда директно от формата и се изпраща за утаяване.

Арболит с помощта на шаблон

Използват се два основни типа форми - под формата на кутия без дъно и горна част, както и сгъваеми, под формата на две букви „G“, които щракват около дъното, за да образуват твърда кутия, покрита с капак. Той от своя страна също е фиксиран с отделни ключалки, които се врязват в страничните стени.

Без значение коя форма се използва, основният алгоритъм е следният:

- Кутията се подготвя за пълнене на бетоновата смес. Проходът се поставя върху твърда повърхност (1), покрита с целофан (така че блокът да не залепва), цялата кутия се навлажнява отвътре.

- Първият слой от сместа се излива, уплътнява, отгоре се добавя вторият слой, ако е необходимо третият и се покрива с капак. Върху проходната кутия (2) лежи потискане (тежест или нещо подходящо), а сгъваемата горна част е фиксирана с ключалки (3).

- Ако имате перфоратор под ръка, можете да го прекарате през капака, това ще замени вибриращата маса.

- В зависимост от използваната технология кофражът се отстранява или формата се оставя да престои.

Ако проходната кутия бързо се отстранява, първо тя се издига нагоре (4), след това огъването се отстранява и капакът се отстранява. Блокът се изпраща за сушене заедно с основата, върху която е оформен.

Плюсове, минуси и ограничения на използването

Арболитът се използва успешно в строителството от дълго време. През това време всички предимства и недостатъци на материала, както и начини за справяне с последното, бяха напълно разкрити. Единственото сериозно ограничение за използване е използването на дървен бетон в многоетажно строителство - къща над три етажа не може да бъде построена от него.

В други случаи възможността за използването му се разглежда в зависимост от предимствата и недостатъците на материала.

Какво е добро за арболита

Този строителен материал е доста лесен за производство - може дори да се направи на ръка, за което е достатъчен обикновен бетонобъркачка. Освен това има достатъчно други предимства:

- Добра устойчивост на механични натоварвания. В същото време блокът може да се нарязва с обикновена ножовка по дърво, за да придаде желаната форма.

- Арболитът е лек материал, така че здрава основа не е необходима за къща, построена от него.

- Технологията на производство прави материала непривлекателен за термити и подобни насекоми, а също така прави стените устойчиви на гъбички и мухъл.

- Арболитните блокове са по -големи и по -леки от аналозите, направени от шлакоблок, пяна или газобетон. Размерите позволяват да се намали броят на операциите (опаковани), което ще ускори цялостния темп на строителството. Ако шлаковият блок тежи 8 кг, тогава дървеният бетонен материал с еднакъв размер е около 4 - по -малко усилия ще бъдат изразходвани за транспортирането му. В същото време здравината на дървения бетон е приблизително еднаква.

- Арболитните стени се поддават добре на пробиване - можете да забиете пирони или да затегнете винтове в тях, където те се държат като в дървени дъски.

- Отличен изолационен материал - понякога се използва като изолация.

- Арболитът не гори. Продължителното излагане на високи температури може да започне да тлее, но се отделя малко дим.

- За разлика от крехкия бетон, арболитовите блокове са в състояние да издържат на много по -големи натоварвания на опън, поради което пукнатините в стените на този материал могат да се появят само в резултат на грубо нарушение на строителната технология.

- Арболитът не съдържа вредни химични съединения, което го прави екологично чист материал.

- Стойностите на паропропускливостта на материала са подобни на дървените изделия - стените са „дишащи“ и не се нуждаят от допълнителна вентилация.

- Издръжливост. Според техническите характеристики устойчивостта на замръзване на дървесния бетон е до 50 цикъла на замръзване. Ако вземем предвид, че замръзването може да повреди само влажен материал, при правилна и навременна обработка на стени с мазилка, техният експлоатационен живот ще бъде много повече от 50 години.

Материални недостатъци

Технологията на производство предполага голямо количество ръчен труд - например автоматизацията не е в състояние да свали кофража и се оставя да смесва компонентите. Останалото, ако е възможно, се извършва в полуавтоматичен режим, но ако има по-малко от 3-4 души по поддръжката на машината за производство на бетон от дърво, тогава скоростта на работа ще намалее значително. Материал за изработка самата евтина, но значителна част от разходите са заплатите на работниците.

Дишащите стени в същото време предполагат високо ниво на хигроскопичност на материала. Ако блоковете са наситени с влага, особено преди замръзване, техният експлоатационен живот рязко ще намалее. Измазването на стени ви позволява да се справите с този проблем.

През есенно-зимния период блоковете, съхранявани в склада, не могат да бъдат покрити с гипс, затова трябва да бъдат защитени от намокряне.

Един от недостатъците на материала може да се види с очите - това е външният му вид - прилича на ПДЧ, но цветът е като този на бетонно покритие. За да се реши този проблем, стените са измазани или покрити с сайдинг. Някои производители предлагат бетон от дърво с една вече измазана страна, но в това няма особен смисъл, тъй като все още е необходимо да се измазват стените, поне за да се предотврати намокрянето им.

В занаятчийски условия, които малките производители често грешат, е трудно да се получи точната геометрия на блоковете. Това означава, че шевовете между тях ще бъдат дебели, а това, в допълнение към прекомерната консумация на цимент, също и допълнителни „студени мостове“.

Рецепта

Практикуват се много рецепти за производство на монолитен дървен бетон със собствените си ръце у дома. В някои рецепти дървеният материал се приготвя и обработва, в други се смесва химически елемент. Според един от методите натрошеният материал се накисва във вар (80 килограма вар на 1 м3 дървесина), след което се изстисква. След това поръсете отгоре с негасена вар на прах (80 килограма), разбъркайте, изравнете, подсушете и добавете към състава. Така те се отърват от дървесната захароза, която се отразява на качеството на монолитния дървен бетон.

Копаенето с натрошени шредери и още повече в такива обеми е доста отнемаща време задача, която изисква място. В тази връзка използването на калциев хлорид или алуминиев сулфат ще се превърне в бърз начин за производство на дървесен бетон. И тогава смачканото не може да се обработва, но ще бъде по -добре, ако го оставите да лежи навън, под дъжда и слънцето за няколко месеца. Ако е възможно, накиснете го във вода и го изсушете в навечерието на приготвянето на разтвора. Накисването и втвърдяването е само рутинна подготовка на дървесната маса, позволяваща малко отстраняване на захарта.

Ако при добавяне на калциев хлорид, 5% от общата маса на циментовото вещество, върху втвърдения материал се появи бяло солено покритие (ефлоресценция, ефлоресценция), тогава трябва да се намали делът на съдържанието на химичния елемент. Точното съотношение на химичния компонент за монолитен дървен бетон не съществува. Той непрекъснато трябва да се инсталира независимо в съответствие с качеството на цимента и да се натроши.

Някой не иска да се забърква с избора на съотношението на калциев хлорид. И за да не се появи ефлоресценция, в сместа се смесва натриев силикат. Например 2% калциев хлорид и 3% натриев силикат спрямо теглото на цимента. Но натриевият силикат е доста скъп, в това отношение за повечето е по -евтино да се направят няколко тестови партиди и да се установи съотношението на калциев хлорид. За придаване на арболит на различни допълнителни свойства се практикува използването на гасена и негасена вар, течно стъкло, алуминиев сулфат, калций.

За плюсовете и минусите на дървения бетон вижте следващото видео.

Какво е?

Дървеният бетон е един от сортовете леки бетони, чиято структура включва дървени стърготини (настъргани), висококачествен цимент, химически добавки и вода. Необходимостта от химически добавки в структурата на дървесни бетонни блокове е свързана с факта, че в органичния компонент се изисква изравняване на остатъчния полизахарид, за да се увеличи връзката на натрошен и цимент, както и за допълнително подобряване на характеристиките на завършен строителен материал, като клетъчност, принуждаващо втвърдяване, способност да убива бактерии и др. Икономическият ефект от използването на този вид отпадъци е потвърден от водещи компании в производството на дървесен бетон. Значителна роля по този въпрос играе рационализмът на потреблението на дървесина.

Основният компонент за производството на дървесен бетон е отпадъчна дървесина от мебелни и дърводелски предприятия, от която се получават натрошени парчета с необходимия размер. Технологичните характеристики на дървесния бетон зависят от химичните добавки. Заедно с калциев хлорид, то може би течно стъкло, алуминиев сулфат, хидратирана вар, те правят възможно подобряването на арбоблоковете и добавянето на допълнителни характеристики към тях.

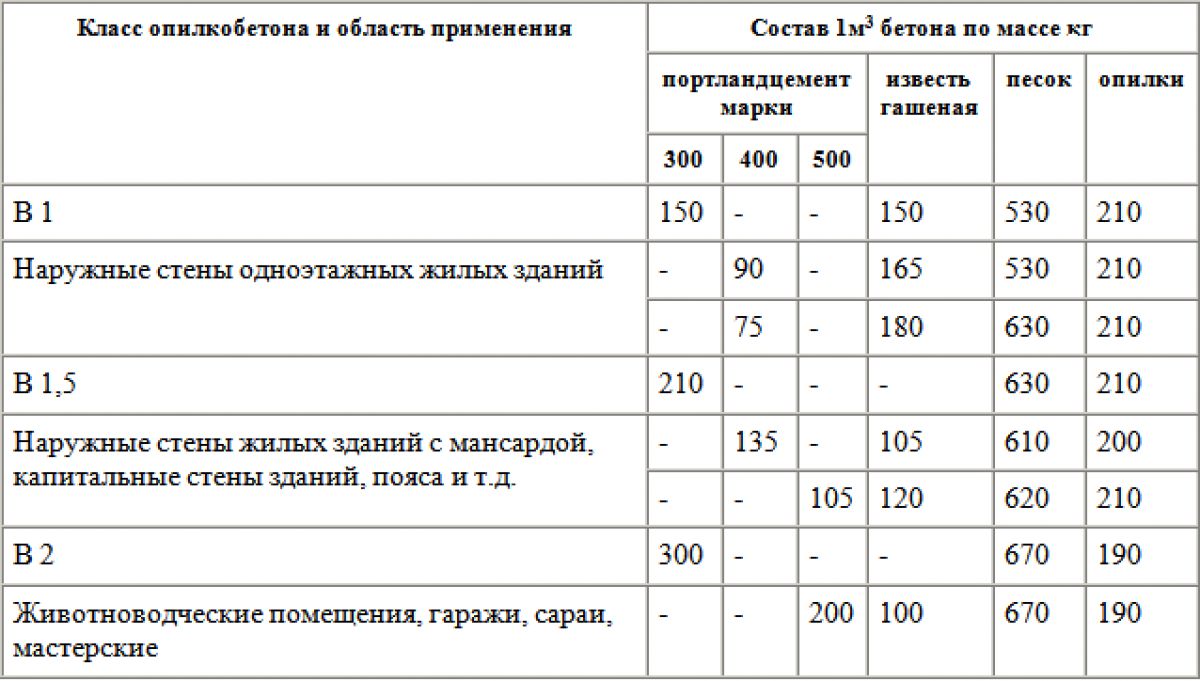

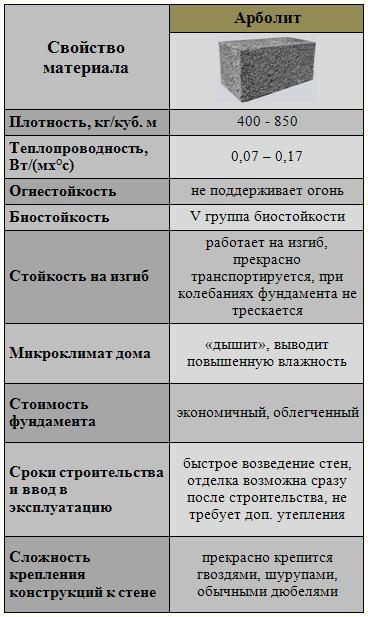

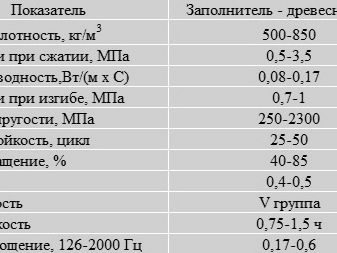

Техническите параметри на дървесен бетон, в чиято структура има добавка (стружки от отпадъци), са следните.

- Средна плътност. 400-850 кг / м3.

- Устойчивост на компресия. 0,5-1,0 МРа.

- Устойчивост на счупване. 0,7-1,0 МРа.

- Топлопроводимост на дървесен бетон. 0,008-0,17 W / (m * s).

- Устойчивост на замръзване. 25-50 цикъла.

- Поглъщане на влага: 40-85%.

- Свиване. 0,4-0,5%.

- Степента на биостабилност. Група V.

- Огнеупорност. 0,75-1,50 часа

- Поглъщане на звук. 0,17-0,80 126-2000 Hz.

Характеристика на материала

В състава на дървени бетонни блокове има няколко компонента - това е основата, свързващите вещества и добавките за подобряване на качеството на материала. Новият композитен материал има предимствата на всички свои компоненти, а също така ви позволява да се отървете от недостатъците им.

Блокиран и монолитен материал се появява за първи път през 30 -те години на миналия век в Холандия. През следващите двадесет години дървеният бетон се разпространява в цяла Европа, Америка и попада в Съветския съюз, където се използва широко при изграждането и декорацията на готови конструкции.

Индустриалният материал се състои от следните компоненти:

- дървени стърготини;

- цимент;

- вода;

- пълнители.

Рецептата за блоковете използва борови чипове, дървесни стъбла, памучна или оризова слама. Циментът играе ролята на основния свързващ компонент, плътността и здравината на дървесния бетон зависи от това. Пълнителите са необходими за неутрализиране на дървесните захари, които провокират гниене и привличат насекоми. Промишлените смеси използват алуминиев сулфат, калциев нитрат или водно стъкло. Водата разтваря всички пълнители и катализира реакцията на цимента. При производството в специални предприятия в рецептата се използват 500 мл течно стъкло, 25 кг цимент, 40 литра вода и 130 литра дървесни стърготини.

Това е полезно: как да направите дървени бетонни блокове със собствените си ръце.

В това видео ще научите как да месите дървен бетон:

> Основни характеристики:

- плътност - 600-800 кг на кубичен метър;

- топлопроводимост - 0,10-0,17 W / (m * s);

- устойчивост на замръзване - мокър куб може да се замразява 30-50 пъти;

- водопоглъщане - 50-85%;

- биостабилност - пета група;

- свиване - 0,5%;

- звукоизолация - 0,15% от предадените звуци до 2000 Hz;

- огнеустойчивост - 60-90 минути преди унищожаване в пламък.

В това видео ще научите за състава на дървения бетон:

Характеристики на дървени бетонни блокове Tecolit

Екологично чисти: Бетонните блокове от дърво Tecolit са направени на базата на екологично чисти материали - 90% иглолистни дървесни стърготини и 10% висококачествен портланд цимент с добавка на безвредни минерални добавки. Такива блокове са абсолютно безопасни за човешкото здраве, не отделят вредни вещества, тъй като се основават на естествени материали - иглолистна дървесина и камък.

Пестене на топлина: новият модифициран дизайн на блоковете елиминира появата на студени мостове, сега блоковете се съединяват с припокриването на шева, не се образуват празнини по време на монтажа на блокове Tecolit, всяка фуга се затваря и експандираният полистирол подложката предотвратява проникването на студ, като по този начин създава натрупване на топлина вътре в стената. Бетонът се нагрява и задържа топлината за дълго време, дори и при изключено отопление, което създава значителни икономии.

Звукоизолация: Фиксираните кофражни блокове Tecolit, благодарение на техните звукоизолиращи свойства, осигуряват високо ниво на шумопоглъщане вътре в сградата. Това позволява използването на стенни блокове за изграждане на къщи с високи изисквания за звукоизолация. Блоковият кофраж Tekolit се използва успешно за изграждане на екрани за защита от шум по железопътните линии, както и по магистралите.

Дишащ: порестата структура от дървесен бетон осигурява естествена циркулация на водни пари, което кара къщата да „диша“. Дизайнът на самите блокове не пречи на обмена на въздух, в резултат на което се създава оптимален климат в помещението, което се улеснява от вътрешния баланс на влажността и температурата на въздуха. През зимата теколските къщи са топли, а през лятото са удобни и прохладни.

Огнеупорни: Фиксираните кофражни блокове Tecolit са изработени от незапалим материал - дървен бетон, което ги прави огнеупорни, което се потвърждава от много проведени тестове. Всички продукти на Tecolit отговарят на изискванията на ГОСТ 30247.0-94 и ГОСТ 30403-96 и имат съответни сертификати. Постоянен кофраж Tecolit е една от най -безопасните строителни технологии днес.

Устойчив на образуване на мухъл и плесен: Теколитовите блокове, поради съдържанието на минерални добавки в състава им, не абсорбират влагата, перфектно издържат на атмосферните влияния и предотвратяват влагата, мухъла и развитието на гъбични паразити по повърхността им.

Устойчив на атмосферни влияния: материалът на блокове Tecolit - дървеният бетон се е доказал добре в нашия суров климат, той успешно издържа на замръзване, като технология, устойчива на замръзване. Поради специалния дизайн на блоковете и наличието на термо облицовка от експандиран полистирол, стената от неподвижен кофраж запазва топлината за дълго време и не пропуска студ в помещението.Блоковете не се намокрят, не абсорбират влага, не се развалят под въздействието на околната среда.

Функционални: широката гама от дървени бетонни блокове Tecolit позволява различни архитектурни решения. Технологията на постоянен кофраж не стои неподвижна, новият дизайн на ъгловите блокове улеснява и по -бързо сглобяването на къщата. Блокове за външни и вътрешни стени и прегради, както и блокове за шумозащитни бариери представляват широк спектър от конфигурации на строителни технологични блокове Tecolit.

Лесен за обработка: дървеният бетон се обработва лесно с инструмент, лесно се реже, пробива, придава му всякаква форма, прокарва инженерни комуникации през него. В същото време дървеният бетон е много издръжлив материал, който може да издържи на големи натоварвания. Порестата структура улеснява измазването на блокове с всякакъв състав.

Издръжлив: Технологията за изграждане на Tecolit осигурява твърда, монолитна структура за стените на къщата. В разрез стената е монолитна бетонна решетка, подсилена с арматурни пръти. Силата на къщите, построени по технологията Tecolit, е изпитана на практика в Европа. Сградите, построени преди повече от 60 години, са запазили първоначалния си вид и нямат видими повреди.

Икономичен: най-съвременната технология Tecolit, благодарение на най-новите разработки, е с 20% по-евтина от другите свързани технологии за изграждане на блокове с постоянна форма. Сега изграждането на къщи стана още по -лесно и по -бързо. Сградите, построени с Tecolit, са икономични за експлоатация. Намалените разходи за поддръжка и отопление правят Tecolit най -добрият избор за материал за стените на бъдещия дом.