Приложение от плексиглас

Органичното стъкло е широко използвано. Високата прозрачност, съчетана с добри механични свойства, проправи пътя този материал да се използва в областта на транспорта: авиационна техника, автомобилна индустрия и др. ПММА се използва широко в осветителната индустрия, както за полиран листов материал, така и за гранули за леене под налягане или екструдиране на осветителни дифузори.

Фиг. 2. Фарове за мотоциклети

В допълнение, плексигласът се използва в архитектурата и строителната индустрия, производството на домакински стоки, инструментално производство и др. Той се използва широко в селското стопанство като материал за остъкляване на оранжерии и оранжерии. Плексигласът е добър структурен материал за използване в строителството, например за производство на прозорци и врати, веранди и за довършителни работи и някои продукти. В производството на инструменти плексигласът се използва като компонент на инструменти и устройства. В медицината се използва и в областта на инструментите, в производството на контактни лещи и в протезирането. В областта на оптиката лещите и призмите се произвеждат от този прекрасен материал. Също така, плексигласът може да се използва за производство на микроелектронни компоненти, игри и играчки за деца, лични предпазни средства (очила, маски), тръби и тръби за хранително -вкусовата промишленост, различни продукти за спортно оборудване и много други.

Плексигласът е незаменим за външна употреба; използва се за покриване на билбордове, табели, светлинни кутии и други външни информационни и рекламни носители. Виждаме този материал навсякъде, когато декорираме и пълним витрини, в витражи, защитни стъкла, дизайнерски продукти, водопроводни инсталации, музикални инструменти, търговски материали, като например държачи за цени, POS материали, аквариуми, сувенири и др.

Също така, в материалите от най -новите поколения, особено в конструкцията на самолети и хеликоптери, плексигласът се използва активно в състава на многослойни композитни материали, включително в комбинация с неорганични стъкла.

Печати

Листовото осветление от плексиглас се произвежда по класове:

- SE - екструзия;

- SB - блок;

- BOT - прозрачен, направен чрез екструзия;

- SBS - огнеупорен блок;

- SBPT - блок с повишена топлоустойчивост.

BOT е прозрачен, други марки са мътни.

Техническият домашен плексиглас се произвежда пластифициран (TOSP) и непластифициран (TOSN).

TOSP от своя страна може да бъде проектиран за:

- TOSP -N - производство на акрилни вани, душ корита, санитарен фаянс и др. (ВиК);

- TOSP -U - термо и стабилизирано със светлина.

Съгласно ГОСТ 10667-90, плексигласовият лист също е маркиран: CO (органичен), след това посочете температурата, при която полимерът омеква (например 95, 120, 133) и буквено обозначение, указващо областта на приложение (K - структурен , А - авиация) ...

Плексиглас TOSP

Технически плексиглас от местно производство, произведен в съответствие с изискванията на ГОСТ 17622-72, ТУ 2216-271-05757593-2001. Според този стандарт този материал може да бъде произведен:

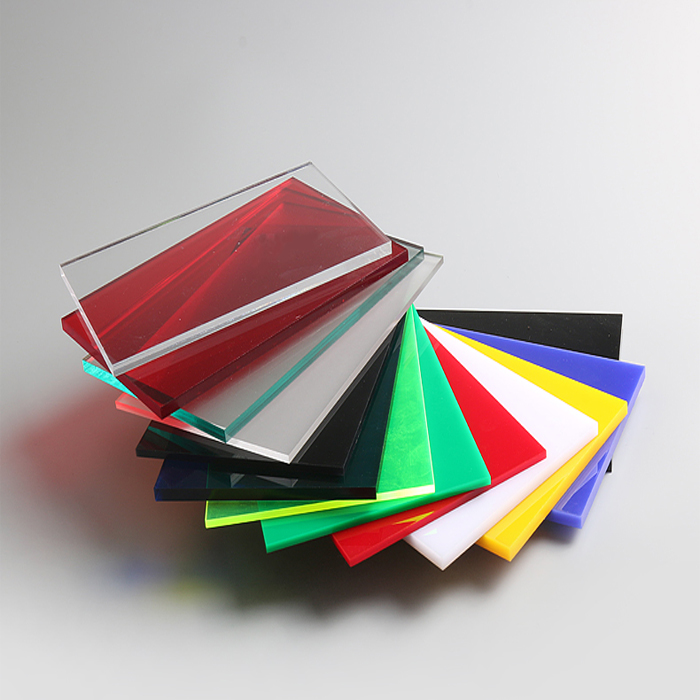

- непрозрачен цвят (основните цветове са синьо, червено, жълто, зелено, оранжево и бяло);

- прозрачен безцветен;

- прозрачен цвят.

Той се поддава добре на механична обработка. Включените в състава пластификатори увеличават пластичността, леко намаляват точката на омекване на полимера.

Според техническите характеристики на TOSP по GOST:

- ударна якост на органично стъкло TOSP от 8,8 до 13 kJ / m2 (определено от дебелината на листа);

- якост на опън - не по -малко от 61,7 МРа;

- температура на омекване - не по -малко от 92 ºС;

- плътност при 23 ° C - 1180 кг / м3;

- удължение при скъсване - не по -малко от 2%;

- линейно свиване - около 3,5%.

Плексигласът TOSP е най -популярният и се използва в различни области: от декор и ежедневие до части за различни цели в индустрията.

Органично стъкло TOSN

Съгласно ГОСТ 17622-72, органичното стъкло TOSN (непластифицирано) има следните технически характеристики:

- плътност при 23 ° C - 1180 кг / м3;

- удължение при скъсване - не по -малко от 3,5%;

- якост на опън - 70 МРа;

- линейно свиване - около 3,5%;

- температура на омекване - не по -ниска от 110 ºС;

- ударна якост на термопласт - от 8,8 до 15 kJ / m2 (в зависимост от дебелината).

Пластмасата се характеризира с висока устойчивост на стрес и не може да се формова. Издържа на по -високи работни температури от TOSP (90 срещу 80 градуса по Целзий).

Полиране

Напълно се отказвайте от тази операция понякога

невъзможен. Но преди да продължите с него, повърхността е добре подготвена -

смилайте всички неравности с фина шкурка. По -добре е да го направите с

вода. Ръчен лак с парче фланел или стара вълнена

одеала, предварително смазани с полираща паста. Завършете полирането

с парче от същия плат, но напълно чист или смазан. Работата ще върви

по -бързо, ако използвате полиращо колело, прикрепено към вала на конвенционален

острилка за шкурка. В най -простия случай това може да бъде пакет чаши от велосипед,

филц или плат, поставени между две шайби. За полиране на кръгли продукти

използвайте мек кръг, за по -плоски - твърд. Едно, намазано

полираща паста, полираща, друга, чиста, донесе финала

гланц. Ако линейната скорост на полиращото колело е твърде висока - около 10

m / s, - възможно е локално прегряване на повърхността на продукта, материалът ще се пръсне,

и е доста трудно да се поправи този дефект.

Характеристики на плексиглас

Тъй като материалът може да бъде както прозрачен, така и цветен, използването му не се ограничава само до остъкляване. И други физически качества правят възможно използването на плексиглас като декорация за мебелни фасади, стени, тавани, плотове и др.

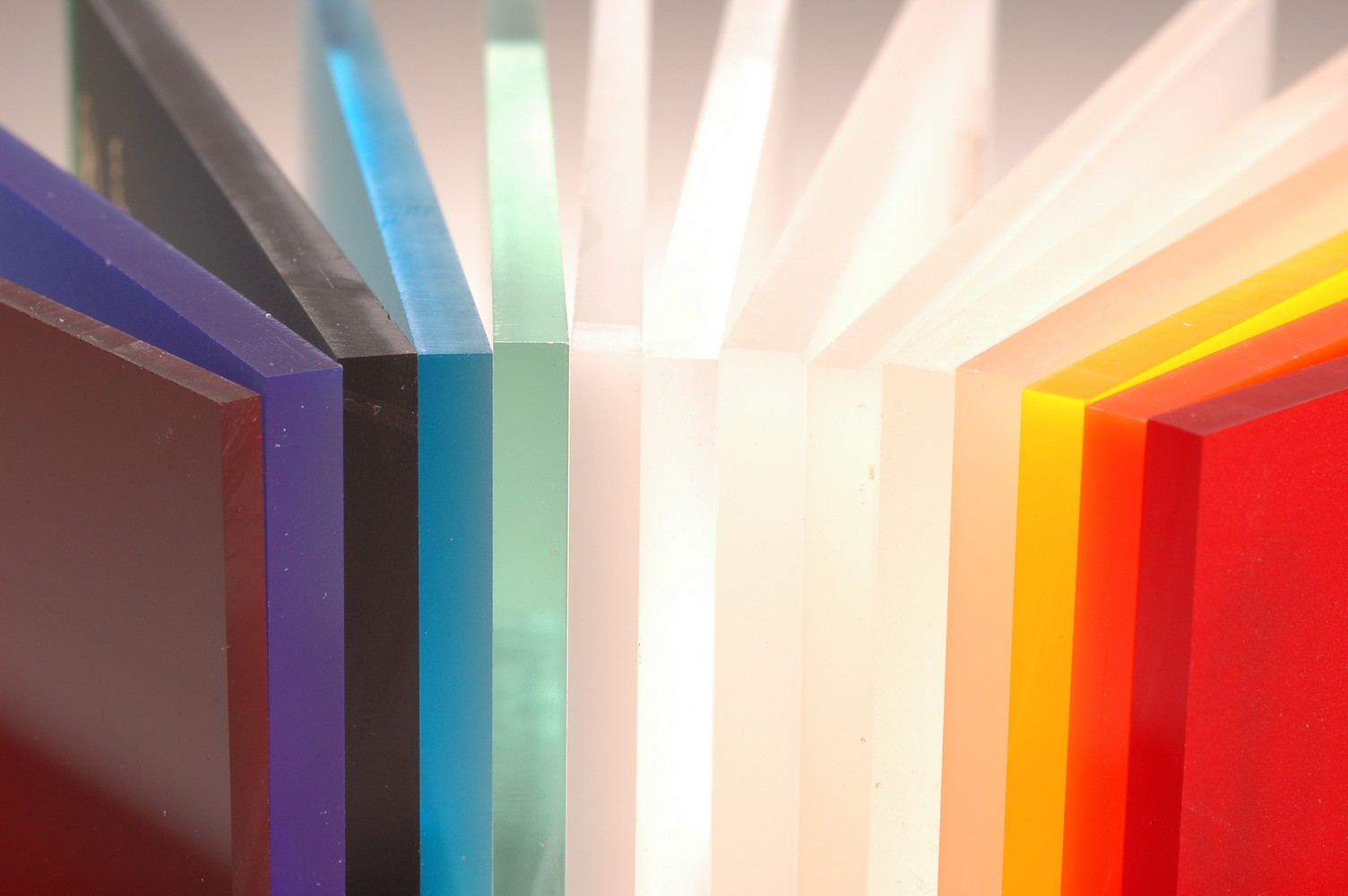

- Пропускливост на светлината - зависи от степента на прозрачност на пластмасата. Напълно прозрачните продукти пропускат до 92% светли, цветните - от 20 до 90%.

- Полимерът е устойчив на UV лъчи, така че не пожълтява и не променя цвета си с течение на времето.

- Гладката повърхност без пори не събира прах и мръсотия и не насърчава растежа на бактерии.

- Ниската топлопроводимост прави полимера отличен топлоизолатор, за разлика от обикновеното стъкло. За оранжерии и оранжерии това свойство е безценно. А за остъкляването на веранди и тавани се предлага специален вид плексиглас - Heatstop.

- Удароустойчивостта на материала е 5 пъти по -висока от тази на кварцовото стъкло. Марката Resist има още по -висок показател, за нейната обработка трябва да използвате специален инструмент.

- Много леко тегло - 1 кв. м. тежи 1,2 кг с дебелина 1 мм, което дава възможност за значително олекотяване на носещите конструкции.

Декоративни възможности

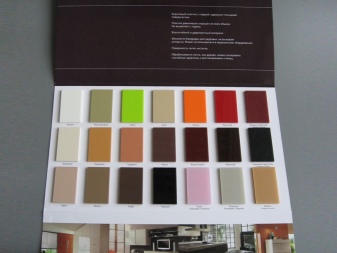

Плексигласът се използва активно за производство на стенни панели, декоративни панели, остъкляване на мебели или декорация на фасади. Причината е богатият избор на цветове и блясък на продуктите.

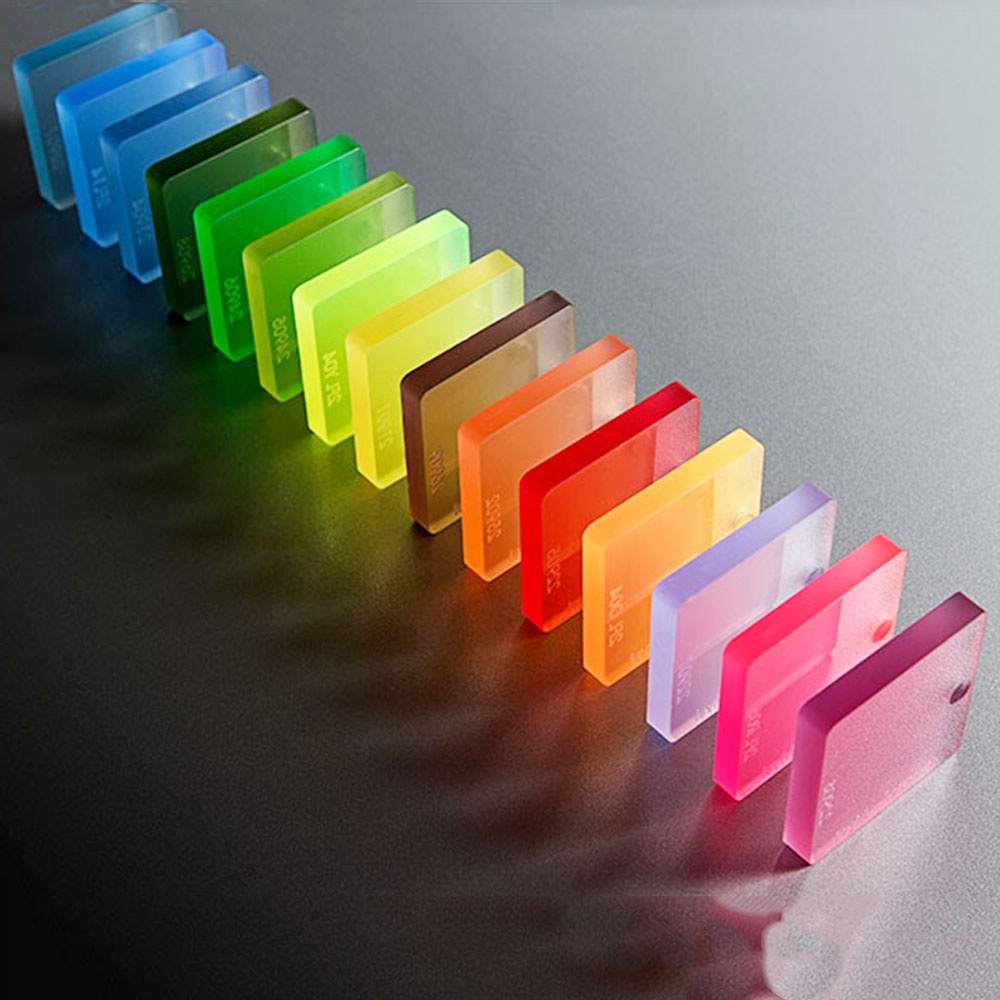

Гамата от цветове е почти безкрайна. Тук обаче трябва да се има предвид, че колкото по -ярък и интензивен е сянката, толкова по -ниска е прозрачността. За кухненски мебели се избира непрозрачна пластмаса, а за душ кабина, матова или структурирана - вълнообразна например, е по -подходяща.

Стенните панели също рядко са прозрачни, защото тяхната задача е да оформят стилистичен акцент, да подчертаят част от стената. Но повърхността им може да се обработва по различни начини.

- Гладък лъскав - или лъскав, с високо ниво на отразяване на светлината.Отличен начин да подчертаете и подобрите ярък нюанс.

- Завършен със сатен - пластмасата запазва естествената си гладкост и блясък. Матовата повърхност се получава чрез специална обработка. Това не променя хигиенните свойства на плексигласа.

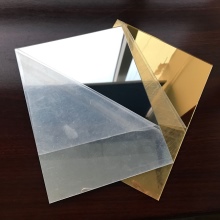

- Огледалната повърхност обикновено е безцветна пластмаса, но може да бъде златна или бронзова на цвят. Чудесна алтернатива на истинско огледало, тъй като пластмасовите панели са много по -леки и по -малко травматични.

Декоративна повърхност - чрез фрезоване и полиране можете да получите сложни текстурирани повърхности с разнообразни шарки. Този метод на обработка е по -подходящ за безцветен плексиглас, тъй като създава игра на сенки и светлина върху повърхността му. Плексиглас от този вид перфектно пропуска светлина, но в същото време скрива случващото се зад стъклото. Снимката показва структурирани повърхности.

Панелите от различни видове могат да се комбинират помежду си във всяко съотношение, както и да им придадат различна, по -сложна форма чрез рязане, огъване и фрезоване.

Видове плексиглас

Мнозина, избирайки акрил или такъв материал като плексиглас, си задават въпроса - каква е разликата, кое е по -добре? Всъщност разликата не е съществена. Има често използвани термини, които означават един и същ материал, а именно това:

- Полиметилметакрилат.

- Плексиглас или както често го наричат - плексиглас Материалът е много подобен на силикатно стъкло, но има много по -добри характеристики.

- Акрилно стъкло или акрил. Материалът е произведен от органични компоненти.

- Плексигласът е една от разновидностите на плексиглас.

Избирайки плексиглас или акрил, вие правите избор всъщност между едни и същи материали, но трябва да се съсредоточите върху целта и условията на използване на готовия продукт, тъй като има разновидности на плексиглас с различни параметри.

Акрилното стъкло се произвежда по две основни технологии, а именно:

- Метод на екструзия;

- Метод на леене.

Когато е произведен по първата технология, материалът е по -малко издръжлив, отколкото при използването на втория метод.

В този случай са налични по -малко цветове, но размерът на готовия лист може да бъде много по -голям. Също така, майсторът, поради определени манипулации, има възможността да направи завършен лист от плексиглас с необходимата дебелина, в диапазона от 1,5 до 24 мм, но отлят плексиглас може да бъде с по -голяма дебелина. Лееният акрил е по -малко податлив на обработка, особено когато става въпрос за залепване, това със сигурност трябва да се има предвид при работа с този материал у дома.

На пазара има много разновидности на акрил, това отваря широки възможности за дизайнерите, които все по -често използват този материал в своите проекти. Могат да се разграничат следните сортове:

- Grandsilk. Този материал е направен с повърхност, която имитира "металик". Можете да намерите около 40 разновидности на цветови схеми. Най -често се използва в производството на мебели.

- Kamellit и Shine Glass. Този вид плексиглас е направен с лъскава повърхност. От характеристиките си струва да се подчертае висока степен на устойчивост на вода. Материалът може лесно да се полира. Не губи наситеността на цветовете си с годините. Най -често се използва при производството на кухненски мебели.

- Сатенено стъкло. Вид акрил с матова повърхност. Когато се използва, върху повърхността не остават следи от допир или драскотини. Най -често се използва в производството на мебели, в производството на столове, интериорни прегради. Декоративните елементи от този материал са много популярни.

- Елементно стъкло. Това е един от най -необичайните видове акрил. Разликата се крие във факта, че различни материали са „слети“ в основата, те могат да бъдат както с естествен, така и с изкуствен произход. Това са черупки, изсушени клонки, камъчета или дори плат.Обхватът на този плексиглас е доста разнообразен, тъй като материалът е необичаен и просто изглежда великолепен.

- Плексиглас SDP. Един вид пчелен плексиглас. Състои се от два слоя. От характеристиките си заслужава да се отбележи повишената устойчивост на удар, както и устойчивостта на атмосферни влияния, поради което е отличен избор за използване на открито.

- Фриз. Това е много интересен и красив вид акрил.

Материалът е матов и има кадифена текстура. От характеристиките - повишена устойчивост на драскотини, замърсявания. Обхват на употреба - облицовка на прозорци, производство на офис мебели, леки кубчета. - Плексиглас с флуоресцентен ефект. Този материал е направен прозрачен, но в различни цветове. Краищата му излъчват „сияние“ под въздействието на ултравиолетовите лъчи. По правило този материал се използва при производството на витрини, както и в художествени инсталации.

Обработка на плексиглас

Този материал принадлежи към висококачествени видове пластмаса. Подходящ е както за вътрешна, така и за външна употреба. Съвременният пазар предлага богат избор от плексиглас с различни експлоатационни характеристики. Заслужава да се отбележи, че е лесен за обработка, което означава, че ако желаете, можете самостоятелно да правите различни продукти от него. Можете да научите повече за акрилната обработка, като отидете в съответния раздел на нашия уебсайт.

Видове плексиглас

Екструдирането (изстискването) и леенето са методи за производство на органично стъкло. Според производствения метод крайният продукт се нарича отливка или екструзия. Методът на производство влияе върху характеристиките на пластмасата, въвежда редица ограничения за нейното използване.

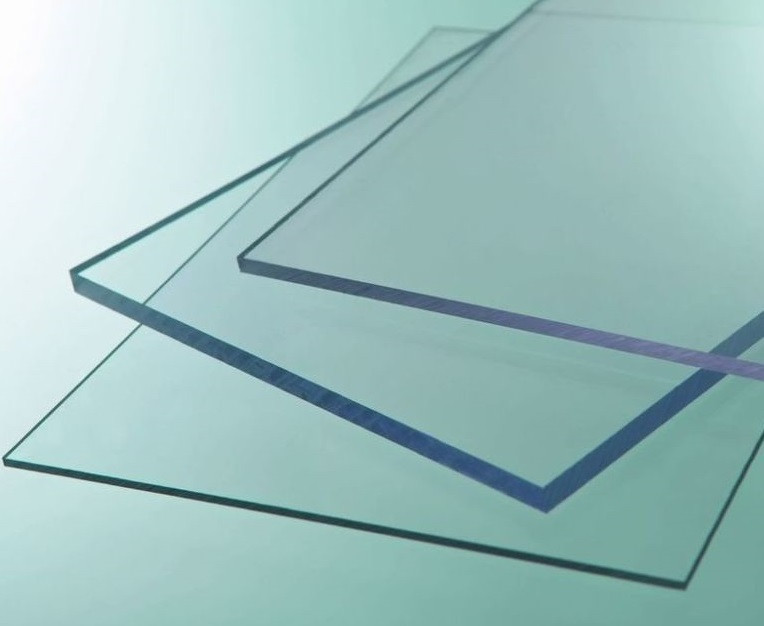

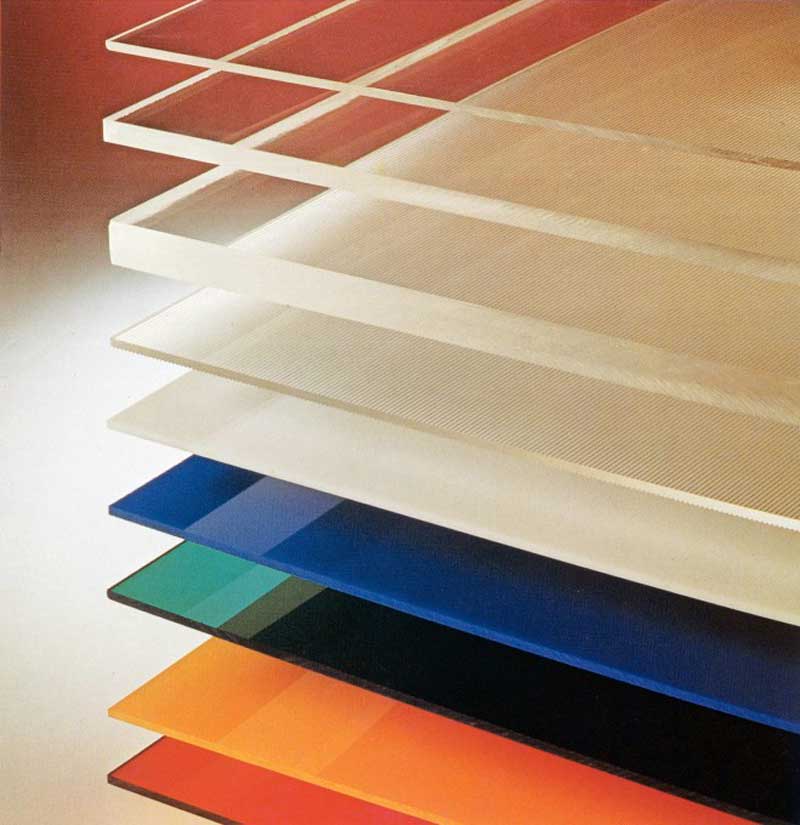

На външен вид плексигласът се класифицира в:

- прозрачен;

- матов;

- цветни.

Можете да закупите плексиглас под формата на готов продукт или полуфабрикат. На пазара има:

- листи;

- пръти;

- тръби;

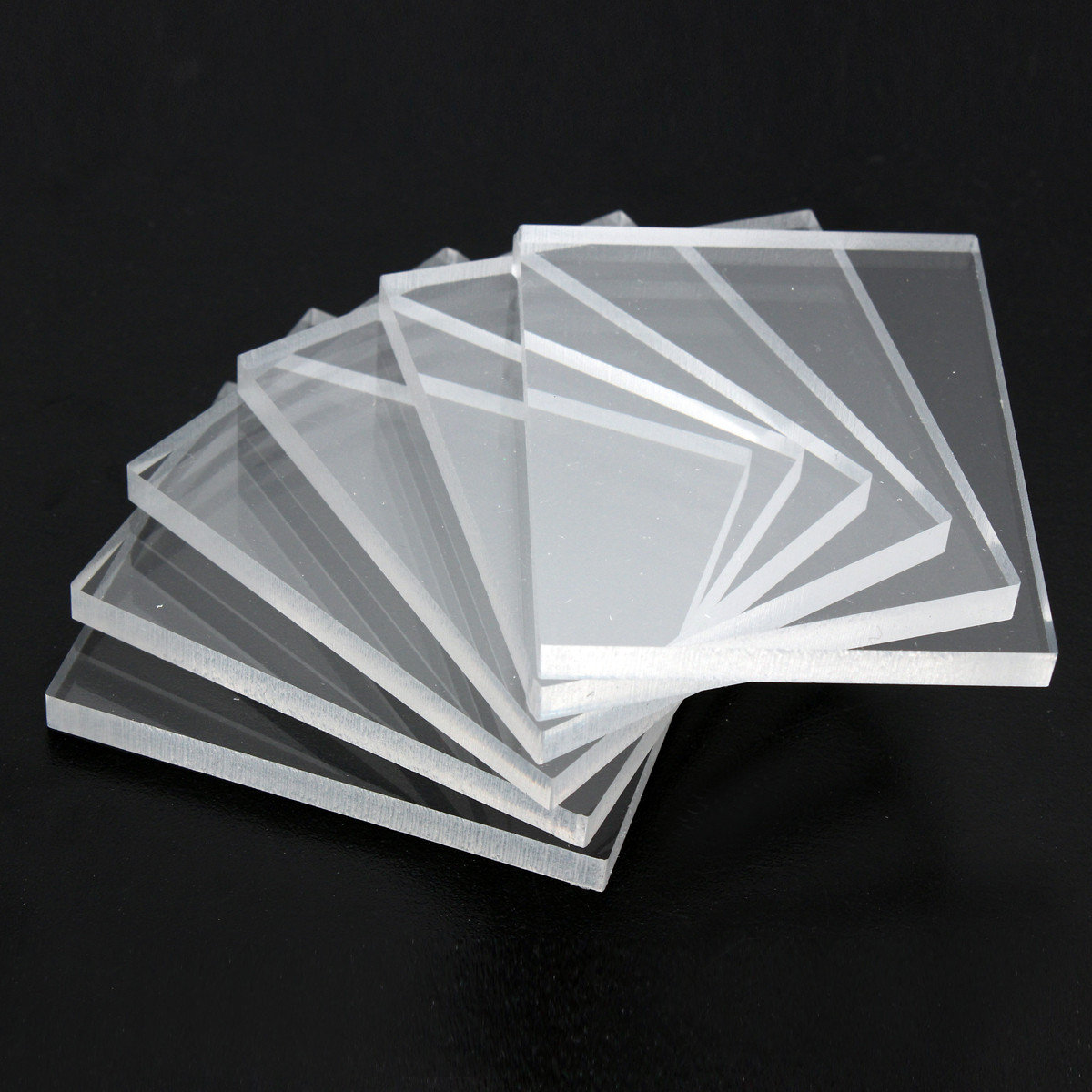

- блокове;

- други продукти.

За да определите метода на производство, трябва да се запознаете с маркировката на готовия материал:

- HT - екструзия;

- GS - леене под налягане.

Екструзия

Екструдираният полиметилметакрилатен (PMMA) плексиглас се характеризира със слаби междумолекулни връзки (ниско молекулно тегло). Поради това се използва за продукти с прости форми. Екструдираният плексиглас е направен чрез непрекъснато екструдиране на разтопена маса, състояща се от гранули от PMMA, през прорези, образуващи "глава" на екструдера. След това се охлажда, нарязва се на парчета според дадените размери. Производството на екструдиран плексиглас се извършва по екструдерни линии. Производственият процес е непрекъснат.

Екструдираният плексиглас на местното производство е маркиран: SEP, ACRYMA.

Кастинг

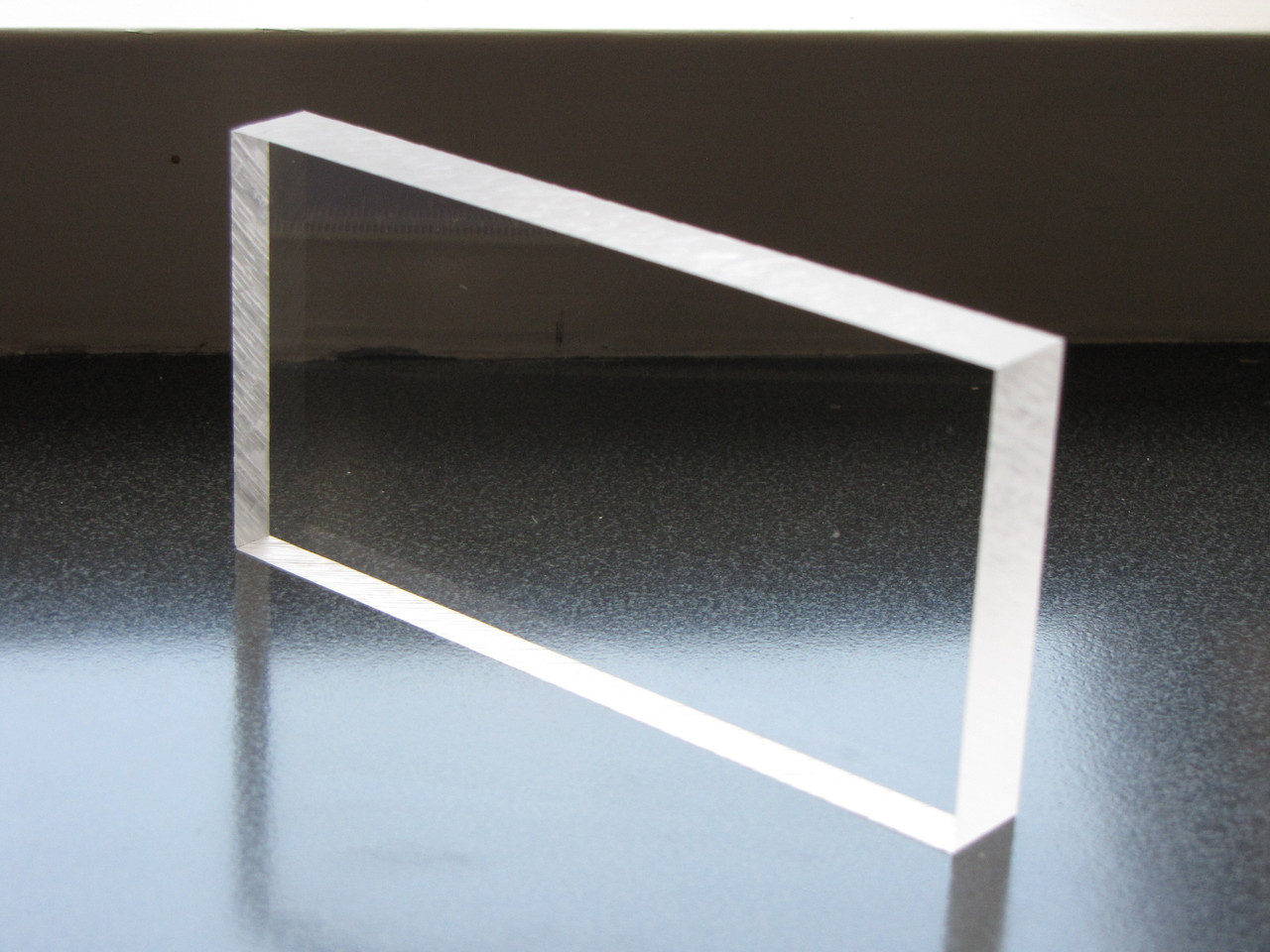

Блоков или отлит прозрачен термопласт се характеризира с по -силни междумолекулни връзки (високо молекулно тегло). Това ни позволява да получим продукти с подобрена производителност в сравнение с екструдирането. Лееният плексиглас има гладка повърхност, висока прозрачност, устойчивост на удар, устойчивост на напукване. Може да се полира, формова. Лееното органично стъкло е топлоустойчиво. Допуска се възможност за вторично повторно оформяне на продуктите. Също така, лееният плексиглас се характеризира с по -висока химическа устойчивост, висока стабилност на дебелината.

Методът за производство на отлит плексиглас е изливането на течен ММА мономер между 2 стъклени плоскости, последвано от полимеризация и втвърдяване. При производството на блоков плексиглас вариацията на дебелината достига 30%, а свиването при нагряване - 2%.

Вътрешен формован плексиглас е маркиран: TOSP, TOSP-N, TOSP-U, TOSN.

Лист

Листов плексиглас се произвежда в съответствие с изискванията на ГОСТ 10667-90.

Листовото осветление се произвежда в съответствие с ГОСТ 9784-75.За да се дадат необходимите технически характеристики по време на производството, в състава се въвежда поливинилхлорид или полистирол (за придаване на разсейване на светлината в различна степен).

Размери на листа: дебелина 0,8-30 мм, дължина-100-1600 мм, ширина 100-1400 мм. Предлагат се и други размери.

Матираният плексиглас или двоен сатен се среща на пазара на полимери. Чрез допълнителна обработка материалът придобива груба, матова повърхност. Също така, този ефект може да бъде постигнат поради въвеждането на специални добавки в състава. Пропускливостта на светлината на матов лист е от 20 до 70%, докато тази на обикновен лист е до 92%.

Областта на приложение на листовото органично стъкло е много обширна: рекламни табели, прегради, декоративни елементи и много други.

Пръчки от плексиглас (пръти)

Полимерна кръгла или квадратна лента, изработена в съответствие с ГОСТ 17622-72 и други технологии. условия. Доставена пластмаса: матова, прозрачна, боядисана.

Техническите характеристики на тези продукти съответстват на марката от плексиглас, от която е направен продуктът.

За квадратните пръти диаметърът на описания кръг е от 10 до 40 мм. Кръгли пръти се предлагат с диаметри от 2 до 100 мм. Стандартната дължина на лентата е 2 метра. По договаряне с клиента размерите могат да варират.

Пръчките от плексиглас се използват в различни области: изпълнение на дизайнерски решения, декоративни елементи, мебелна индустрия, производство на някакво оборудване и др.

Плексиглас: какво е това?

Плексигласът е марка от термопластична пластмаса на основата на метилметакрилат. регистриран през 1933 г. от Дегуса. По отношение на химичния състав и метода на производство, той не се различава от другите опции: плексиглас, сплит, новатро и т.н. Но съставът на допълнителните компоненти, които придават на пластмасата различни свойства, е развитието на самата компания.

Произвеждате няколко вида плексиглас.

- Плексиглас GS се произвежда чрез леене под формата на монолитни листове и блокове с дебелина 2–160 мм, както и тръби с диаметър до 650 мм и пръти с напречно сечение до 100 мм. Инжекционният блок има по-малко свиване-не повече от 2%, удароустойчив, устойчив на алкали, но по-малко гъвкав от екструдиращата пластмаса.

- Плексиглас XT е продукт, произведен чрез изтласкване на разтопен метилметакрилат през екструзионна матрица. Този метод се използва за производство на монолитни панели с дебелина до 25 мм и структурирани, както и огледални и гофрирани листове, тръби и пръти. Екструзионната пластмаса е по -малко издръжлива, дава по -голямо свиване по време на термична обработка - до 6%, но е по -гъвкава и понася по -лесно формоването.

Състав и свойства

Плексигласът съдържа термопластична акрилна смола с различни добавки, поради което този материал се нарича още акрилно стъкло. Благодарение на добавките може да се постигне един или друг цвят на крайния продукт, както и други характеристики, като повишена якост, шумопоглъщане и устойчивост на топлина.

Гамата от цветове на органичното стъкло е доста широка, започвайки от светло бежови нюанси и завършвайки с кестеняви и черни цветове. Сенките на опушен и бронзов се считат за популярни. Плексиглас с ярки цветове, като синьо, червено, жълто, е много популярен материал сред дизайнерите и строителите. Те предпочитат органичното стъкло пред обикновеното стъкло, защото е много по -удобно за работа.

За разлика от обикновеното стъкло, плексигласът е лесен за обработка. Може да се пробива, нарязва, фрезова и шлайфа. Материалът е подходящ за подслушване и резба с други елементи. При нагряване пластичните свойства на плексигласа се увеличават и в това състояние се поддават на огъване и формоване.

Различни продукти се получават от органично стъкло чрез преработка. За това се използват процесите на вакуумно действие, щамповане, горещо и студено формоване. Например, известният шотландски скулптор Роб Мълхоланд прави абсолютно невероятни произведения на изкуството от акрилно стъкло.

В сравнение с обикновеното стъкло могат да се разграничат следните характеристики на органичното стъкло:

- устойчивостта на влиянието на околната среда (влага, температура) е по -висока за органичното стъкло;

- органичното стъкло издържа по -добре на въздействието на агресивната среда;

- плексигласът има много по -малко тегло;

- плексигласът е по -мек от обикновеното стъкло, незначителни влияния могат да оставят драскотини;

- лесно се реже и обработва с механичен инструмент или лазер;

- показателите за пропускливост на светлината от плексиглас са сравними с тези на обикновеното стъкло или ги надвишават;

- не образува фрагменти при повреда;

- има добра термична пластичност, може да приема сложни форми;

- не избледнява или избледнява с течение на времето;

- запазва оптичните си свойства за дълго време.

Недостатъците на плексигласа включват неговата запалимост.

Въпреки това, в сравнение с други видове полимери, органичното стъкло не отделя токсични вещества по време на горенето, а използването на специални добавки и покрития може значително да увеличи огнеустойчивите свойства на материала.

В ценовия диапазон органичното стъкло се намира между обикновено стъкло и други видове синтетични полимери. Цената за цветен плексиглас е по -ниска, отколкото за поликарбонат и полиетилен.

Рязане на плексиглас

Рязането на пластмаса изисква определени умения, тъй като е доста лесно да повредите плексигласа. При работа с големи обеми се използват индустриални методи за рязане на специализирано оборудване. Използвайте:

- рязане с триони (диск или лента);

- лазерно рязане;

- фрезово рязане.

Фрезоване

Операцията за фрезоване се извършва на фрезови машини, при които скоростта на въртене на вала е повече от 4000 об / мин. Този метод е приложим в случаите, когато бързото нагряване на материала при рязане е неприемливо. След фрезоване се извършват допълнителни операции, включително полиране, гравиране. Недостатъкът на този метод е образуването на вътрешни напрежения. Не се препоръчва залепване на части, получени чрез рязане с фрези.

За рязане в промишлени обеми се използват машини с вертикално поставяне на фрези. С помощта на софтуера се задават параметрите на скоростта, честотата на въртене на фрезата и контура на изрязване. Листът е прикрепен към специална маса, по която фрезата се движи, изрязвайки дадена част. Ако фрезата се смени с гравиращ инструмент, става възможно да се извърши гравиране върху същото оборудване. С помощта на такъв универсален метод е възможно да се получи детайл от желания контур с шаблон вътре.

Лазер

Този метод е най-прогресивният, практически без отпадъци. Основното му предимство е точността. Чрез използване на лазерно изрязване (лъч) с ширина около 0,1 милиметра може да се постигне прецизност на рязане до 0,005 мм. Изрязаните ръбове са гладки, не променят цвета си (остават прозрачни).

Плексигласът се реже лазерно на производствени линии. За малки обеми или за индивидуални поръчки се използват машини с PU, които могат бързо да бъдат препрограмирани за следващата партида продукти.

Лазерното рязане на плексиглас се извършва от квалифицирани специалисти. Основният проблем при извършването на тази операция е възможността за запалване на стъкления лист. Лазерното рязане се извършва при високи скорости. Пример: стъкло с дебелина 3 mm се нарязва със скорост 25 mm / s. Специалистът за рязане трябва да гарантира, че режещото оборудване е правилно настроено, за да се получи качествено рязане. Размазването на прозрачния термопласт на мястото на рязане се счита за недостатък.

Предимствата на лазерното рязане включват:

- висока точност на рязане (до 0,01 мм);

- няма контакт между стъкло и режещ инструмент. Безконтактното рязане започва от дебелина 0,1 мм;

- възможност за изпълнение на поръчки по индивидуални скици от всякаква сложност;

- малко количество отпадъци по време на работа.

Цената на лазерно рязане се изчислява за 1 lm. и варира от 10 до 200 рубли.

Диск или лента

Използването на лентови триони за изрязване на части от органично стъкло е доста често срещано явление. Недостатъкът на този метод е непрякото рязане. По -добър разрез се получава при работа с циркуляр, но този метод изисква спазване на правилата за безопасност и наличието на определено професионално умение.

Полуфабрикат, нарязан с трион, бързо се загрява и се топи. Може дори да пуши. Следователно плексигласът трябва да се охлажда постоянно по време на рязане. Това може да стане със силен въздушен поток или вода. Водата се излива в специален фиксиран съд. Консумацията на вода е ниска. За един час работа се изразходва около литър вода. Охладеният разрез е по -гладък, по -прав, без разтопени участъци.

Има много предприятия, работилници, специализирани в рязане на плексиглас. Те са оборудвани със специално оборудване, включително оборудване за лазерно рязане. Работещите там професионалисти бързо и ефективно ще изпълнят вашите поръчки.

Пробиване на органично стъкло

При пробиване на органично стъкло е необходимо

имайте предвид, че свредлото ще се издърпа в материала и ще се залепи. За да поправите това

е необходимо да се използват бормашини, които отговарят на следните технически изисквания: ъгъл

повдигане на жлеб - 17 °, ъгъл на заточване - 70 °, заден ъгъл на заточване - 4-8 °. Редовен,

за пробиване могат да се използват стандартни свредла HSS

отвори с диаметър 4-5 мм. За да се избегне прегряване на плексигласа и блокиране на бормашината

с стружки, периодично се повдига и почиства. При пробиване на тънки листове,

за да избегнете нарязване и засядане, използвайте бормашини с ъгъл отгоре

55-60 °, а за пробиване на дебели листове ъгълът на пробиване може да бъде 90 °. Пробиване

органичното стъкло е възможно при вертикални пробивни машини или при използване

преносими ръчни бормашини. Материалът за пробиване е закрепен със скоби или вътре

захващане.