Обработка

Полистиролът и съполимерите са една от най -големите групи полимери, произвеждани в света. Технологията на тяхната обработка, като правило, не е трудна. Стиролните полимери могат да се обработват по всички основни методи. Освен това, това е най -простият PSON, който може да бъде обработен най -лошо от всичко поради неговата крехкост, чупливост и склонност към напукване при всякакви напрежения (включително вътрешни). Това се дължи на факта, че линейното свиване на PS по време на обработката може да достигне три процента, докато относителната деформация преди счупване обикновено е по -малка от тази стойност. Стироловите съполимери се обработват без проблем.

Листовете и плоскостите от полистирол (включително разпенени PS или EPS) се произвеждат чрез екструзия по екструзионни линии с плоски прорези, това важи и за разпенени PS. Често листът не е независим продукт и се изпраща за по -нататъшна обработка чрез пневматично или вакуумно формоване (термоформоване) в опаковъчни продукти или съдове за еднократна употреба. Термоформоването се извършва или на специални машини от партиден тип, или на високопроизводителни автоматични линии за термоформоване.

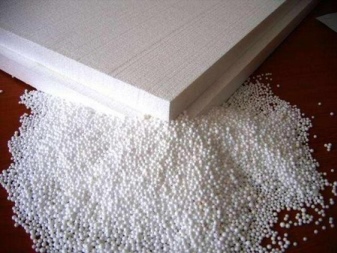

Фиг. 2. Видове EPS пяна

Чрез леене под налягане от PS те произвеждат стоки за дома, кухнята (кутии за масло, кутии за хляб, буркани за съхранение на насипни продукти и др.), Автомобилни и строителни продукти и др. Няма нужда от специално оборудване за обработка на полистиролни пластмаси чрез инжектиране. Можете да използвате стандартни машини за леене под налягане и да използвате всякакъв вид форми, включително горещи бегачи, спиране, многокомпонентни и т.н.

Важно е да се има предвид, че е препоръчително да се проектират наклоните за инжектиране за PSON повече, отколкото за други термопласти (най -малко 2 градуса). Това се дължи на много малката относителна деформация по време на счупването, описана по -горе.

Освен това отливката във формата не може да бъде силно охладена, желателно е продуктът да се отстрани възможно най -горещо.

За оцветяване на продуктите PS в насипно състояние има специални пигментни мастербатове на базата на полистирол. Също така, с малък процент вход и ниски изисквания за прозрачност, продуктите от полистирол могат да бъдат боядисани със SKP на базата на полиолефини.

Разпенването PS (да не се бърка с разпенено) се обработва на специални машини, където разпенването става с гореща пара. По този начин те произвеждат опаковки от защитна пяна и строителни довършителни плочки, профили, панели.

Използване на веществото

Трябва веднага да се отбележи, че единствената разлика между обикновен и прозрачен полистирол е, че вторият вариант се счита за отличен заместител на плексиглас, тъй като върши отлична работа със своите функции. Естествено, благодарение на това веществото получи най -голямо разпределение именно като заместител на стъклото.

Тук също е важно да се отбележи, че това вещество е по -евтин вариант, но в същото време неговите физични и химични свойства са подходящи за употреба не само навън, но и вътре.

Прозрачен полистиролов гладък тип е отличен заместител в случаите, когато се налага да се извърши вътрешно остъкляване на помещението. В допълнение, суровината перфектно пропуска слънчевите лъчи, но в същото време въздействието на такива директни лъчи върху самия материал причинява пожълтяване, мътност или дори влошаване на якостните характеристики.

Форми на издаване

Полистиролът се произвежда в две основни форми:

- под формата на готови листове с различна дължина, дебелина и ширина.Прозрачният полистиролен лист може да придобие различни цветове по време на производствения процес с помощта на бои;

- експандиран полистиролов лист. Този материал ни е по -известен като пяна. Въздушните мехурчета заемат повече от 90% от обема на пяната PS, така че този материал е много лек.

Размерът на листа от полистирол може да варира. Най -често срещаните размери: 1500 x 2400, 1000 x 1400, 1000 x 2000, 2000 x 3000 мм.

Повечето руски производители гарантират производството на полистиролни листове с всякакъв размер по желание на клиента.

Спецификации

|

Характеристика |

Индекс |

мерна единица |

Метод на тестване |

|

|

Общ |

||||

|

Polycasa HIPS |

Polycasa GPPS |

|||

|

Плътност |

1,05 |

1.05 |

g / cm3 |

ISO 1183 |

|

Оптичен |

||||

|

Пропускане на светлина |

— |

89 |

% |

DIN 5036 |

|

Индекс на пречупване |

— |

1.59 |

ISO 489 |

|

|

Механични |

||||

|

Модул на огъване |

1850 |

3450 |

MPa |

ISO 178 |

|

Якост на огъване |

34 |

85 |

MPa |

ISO 178 |

|

Модул на удължаване |

1730 |

3400 |

MPa |

ISO 527 |

|

Издръжливост на опън |

24 |

45 |

MPa |

ISO 527 |

|

Удължаване при скъсване |

2,9 |

3 |

% |

ISO 527 |

|

Сила на удар |

||||

|

Шарпи с назъбване |

9 |

— |

kJ / m2 |

ISO 179 |

|

Шарпи без прорез |

— |

6 |

kJ / m2 |

ISO 179 |

|

Термичен |

||||

|

Температура на листа по време на вакуумно формоване |

145-150 |

130-170 |

° C |

|

|

Температура на листа по време на формоване |

120-150 |

120-150 |

° C |

|

|

Температура на мухъл |

60-70 |

— |

° C |

|

|

Свиване след формоване |

0,4-0,6 |

0.4-0.6 |

% |

|

|

Температура на предварително сушене |

80 |

80 |

° C |

|

|

Температура на горещо огъване на листа |

125-135 |

105-120 |

° C |

|

|

Точка на омекотяване Vicat |

92 |

101 |

° C |

ISO 306 |

|

Коефициент на линейно разширение |

8 |

8 |

K-1 X 10-5 |

DIN 53752 |

|

Топлопроводимост |

0,16 |

0.16 |

W / mK |

DIN 52612 |

|

Максимална температура на нанасяне |

70 |

80 |

° C |

|

|

Електрически |

||||

|

Диелектрична константа (100 Hz) |

2,5 |

2,5 |

DIN 53483 |

|

|

Диелектрична якост (100 Hz) |

155 |

20 |

kV / mm |

DIN 53481 |

Главна информация

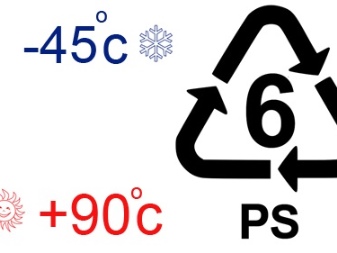

Физикомеханичните и диелектричните свойства на полистирола зависят от метода на неговото производство, молекулното тегло, полидисперсността и редица други фактори. С увеличаване на съдържанието на фракцията с ниско молекулно тегло механичната якост и температурата на омекване на полимера намаляват; наличието на фракции с високо молекулно тегло затруднява преработката на полистирол в продукти. Нагряването на полистирол, особено над температурата на стъклен преход (Tg на полистирол 78-85 ° C), води до намаляване на почти всички негови механични характеристики, включително напрежението на опън.

Полистиролът има следните недостатъци:

- склонност към стареене,

- ниска топлоустойчивост,

- максимална работна температура (70 - 75 о С),

- повишена крехкост.

Това ограничава използването му в продукти, които са изложени на ударни натоварвания по време на работа. При огъване полистироловата лента се огъва лесно, след което рязко се счупва с характерно пукане. При счупването се наблюдава финозърнеста структура.

Гори с ярък, силно опушен пламък. Миризмата е сладка, цветна. Плътност на полистирол: от 1,05 до 1,08 g / cm. дете ...

Полистиролът е силно запалим. Стойността на кислородния индекс е 17-19% кислород, което означава, че полистиролът поддържа стабилно горене във въздуха, който съдържа 21% кислород. Според американския стандарт UL-94 полистиролът има висок клас на запалимост UL-94 HB.

обработени чрез шприцоване и екструдиране при 190-230 ° C. Те се използват като структурни, електрически изолационни (филми, конци и т.н.) и декоративни и довършителни материали в инструменталното и машиностроенето, радио и електротехниката (например жилища и инструментални табла), за производството на потребителски стоки (съдове, химикалки, играчки, осветителни тела и др.).

За получаване на материали с по -висока топлоустойчивост и удароустойчивост от полистирол, използвайте смеси на последния с други полимери и стиролни съполимери, от които найб. бал. важни са блок-и присадени съполимери, така наречените удароустойчиви материали (вж. Полистирол с високо въздействие), и също случайни съполимери на стирен с акрилонитрил (ABS пластмаса), акрилати и метакрилати, а-метилстирен и малеинов анхидрид. Статистически. съполимери с винилови мономери се получават по същата технология като полистирол, - най -често кополимеризация на суспензия или емулсия.

Повишаване на топлоустойчивостта и намаляване на чупливостта се постигат, когато се получат съполимери на стирол с каучуци (удароустойчив полистирол). Този процес се нарича още модификация на материала.

В зависимост от метода на получаване, съполимерите могат да имат линейна (блок -съполимери) или разклонена (присадени съполимери) структура от макромолекули.

Опасност от пожар

Отделно си струва да се говори за такова качество като опасност от пожар. Прозрачният полистирол 2 мм, 3 мм и т.н. се различава по това, че принадлежи към групата горими материали. Трябва да се добави, че дори в комбинация с бетонна рамка, полистиролът все още запазва това качество. Причината за този отрицателен ефект е, че съставът има високо съдържание на въглерод. Поради това пожарникарите обикновено проявяват повишен интерес към конструкциите, които са направени от тези суровини. Тук обаче си струва да знаете един много важен факт. Въпреки факта, че веществото е запалимо, то не принадлежи към групата на спонтанно запалими. Прозрачният полистирол може да се запали само от излагане на открит огън.

Що се отнася до техническите и експлоатационни характеристики, те са следните:

- материалът е доста лек и гъвкав;

- се поддава добре на различни операции по обработка, рязане и др.;

- траен;

- добри показатели за устойчивост на киселини и основи;

- се считат за удароустойчиви и много лесни за оформяне.

Приложение

Поради многото си положителни експлоатационни характеристики и високо качество, материалът се използва активно в следните области.

- Като вътрешно и външно декоративно покритие. Сандвич панели, лепила, звукоизолационни и топлоизолационни продукти са изработени от полистирол. Външните фасади на къщи и други конструкции са изолирани с разпенен материал.

- В областта на медицината. Материалът се използва за производство на инструменти, капкомери, спринцовки, чаши на Петри и други артикули от медицинско оборудване.

- Високата екологичност и безвредността на полистирола за здравето правят възможно да се правят домакински предмети от него - съдове, опаковъчни материали, прибори за писане, детски играчки, различни контейнери за домакинството. Той е идеален и за създаване на вани и душове.

- Основите за ситопечат са изработени от полимер.

- Полистиролът разсейва добре светлината, следователно за селското стопанство се произвеждат рамки за оранжерии и оранжерии, в които стъклото се заменя с прозрачна пластмаса.

- Полимерът се използва за промишлени и военни цели - използва се за изграждане на технически сгради, турбини, оборудване, експлозиви.

- Пластмасовите контейнери за хранително -вкусовата промишленост също са изработени от полистирол, например тави за опаковане, предназначени за пакетиране на млечни или месни продукти.

- В електротехниката материалът се използва като филми за кондензация в проводници и кабели, както и за производство на корпуси за домакински уреди - перални машини, хладилници и т.н.

- Освен това пластмасата е намерила приложение в областта на рекламата - от нея се правят табели, табели, табели по вратите на магазини, хотели, кафенета, държавни институции.

Вижте следващото видео за повече информация за плюсовете и минусите на полистиролната ламарина.

Характеристики и предназначение

Полистиролът е листов материал, получен чрез полимеризация на винилбензол (стирол), който е основният въглерод, от който се създават повечето полимери. Листът от полистирол има линейна структура, лесно се обработва, но основната му характеристика е неговата висока термопластичност. Това ни позволява да произвеждаме продукти с различни форми, всички видове и марки. Технологията на производство на пластмаса е доста проста, а по отношение на свойствата си тя е издръжлив и практичен материал, характеризиращ се с повишени характеристики на удароустойчивост. Той успешно замества стъклото поради своята прозрачност.

Цветовата палитра на продукта е многостранна, което дава възможност да се използва в интериорния дизайн. В допълнение, различни видове пластмаси се използват за получаване на битови предмети, лекарства и строителство.Използва се във военната и хранителната промишленост. Много неща около нас са изработени от полистирол, включително всякакви технически устройства, без които е трудно да си представим съвременния живот.

Обхват на приложение

Домакинска сфера. Полимерът е без мирис и може да влезе в контакт с храна без вреда за човешкото здраве. Благодарение на високата си екологичност и безопасност той се използва за производството на голям брой домакински предмети: съдове за еднократна употреба, опаковки и контейнери, детски играчки, интериорни предмети, канцеларски материали.

Строителство. Материалът се използва широко в строителството за топлоизолация, при производството на сандвич панели, като декоративен и довършителен материал. Таванни плочки, звукопоглъщащи елементи, лепилна основа и много други се правят от нея. В допълнение, той често се използва в пътното строителство, строителството на промишлени сгради и конструкции.

Лекарство. Пластмасата се използва при производството на различно медицинско оборудване и инструменти. По -специално, в производството на системи за кръвопреливане, инструменти за еднократна употреба, консумативи, чаши Петри.

Електрическа и потребителска електроника. Добрите диелектрични свойства на полистирола са намерили приложение в производството на антени, кабели, тънко ориентирани кондензаторни филми. Използва се и при производството на корпуси за домакински уреди, хладилни агрегати.

Индустрия. В гражданската индустрия се използва за изграждане на различни конструкции, агрегати, турбини, сгради и конструкции. Използва се и във военната индустрия за производство на напалм и някои експлозиви.

Полистиролът е високотехнологичен и евтин материал с отлични топло- и звукоизолационни свойства. Екологичната безопасност и наличността определят широкото й използване в различни сфери на човешкия живот. В момента полимерът няма аналози, които биха могли да го заменят. Материалите, близки до полистирола, имат или по -лоши експлоатационни свойства, или са по -скъпи. Очевидно той ще остане в търсенето още много години както на руския, така и на световния пазар.

Методи за получаване

Има няколко метода за производство на полистирол. Някои от тях са широко разпространени и се използват и до днес, други се използват само в редки случаи. Има три основни начина за създаването му: емулсия, суспензия, блок или насипно състояние.

По редица причини емулсионният метод не е получил такова разпределение като другите два. Той се основава на полимеризация на стирен в алкален разтвор при 85 - 95 градуса по Целзий. За получаване на крайния продукт се използват стирол, вода, емулгатор и инициатор за полимеризация. Този метод дава възможност да се получи полимер с високо молекулно тегло.

Методът на суспендиране вече е остарял днес, но все още се използва при производството на експандиран полистирол, а също така се използва и за получаване на съполимери. Полимеризацията на стирола протича с постепенно повишаване на температурата под налягане. По време на производствения процес се получава суспензия, от която крайният продукт вече се получава чрез центрофугиране. След това се измива и изсушава.

Блок или насипният метод е най -модерният и се използва в повечето химически заводи. Неговите предимства са получаването на висококачествени продукти на изхода, без отпадъци, висока ефективност. Промишлените предприятия използват две схеми: пълна и непълна конверсия. Процесът протича на няколко етапа с постепенно повишаване на температурата.

Видове и характеристики

Според характеристиките и метода на производство полимерът може да бъде от различни видове.

- Лист от полистирол GPPS (общо предназначение).

- VIPS материал със средно въздействие.

- Разпенен пластмасов лист, маркиран с EPS и EPS.

- Продукти, освободени чрез екструдер (EPS, XPS).

- Високоустойчив полистирол (HIPS).

Най-популярният е прозрачен материал с общо предназначение, който има високо ниво на устойчивост на деформация и добра граница на безопасност, което се дължи на съдържанието на каучук в състава му.

Техническите му свойства:

- безцветност;

- ниска абсорбция на влага;

- висока диелектрична константа;

- радиационна устойчивост;

- твърдост и здравина;

- крехкост;

- излагане на ултравиолетова радиация.

Високоударната пластмаса е по -издръжлива, но има почти същата твърдост и топлопроводимост. Продуктите, получени чрез екструзионна полимеризация, се считат за най -добрия материал за топлоизолация и неговите характеристики са уникални.

- Полимерните листове имат добра устойчивост на влага.

- Те спокойно понасят минусови температури.

- Те имат повишена издръжливост.

- Те са екологично чисти в състава си.

- Не е засегнат от агресивни медии.

- Те имат ниска топлопроводимост и дълъг експлоатационен живот.

- Не изгнивайте, ръжда или мухъл.

Пластмасовите листове от този тип се поддават на различни методи на обработка - полиране и лакиране, фрезоване, рязане, формоване с вакуумно и термично действие, цветен печат, метализация и пробиване. Единствената обработка, която не може да се приложи към материала, е електрическо заваряване, тъй като пластмасата има високи характеристики на изолация.

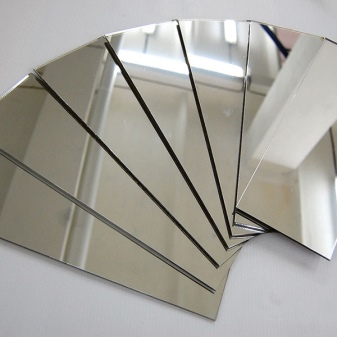

Но екструдираният полистирол има значителен недостатък - ниско ниво на устойчивост на огън. Продуктът обаче не изгаря, тъй като материалът се самозагасва. За различни цели се използва прозрачна или бяла полимерна пластмаса. Но може да бъде и оцветен, което се постига чрез добавяне на необходимите пигменти по време на производството или чрез нанасяне на багрило върху вече завършени повърхности. В строителството често се използват следните видове продукти:

- лъскав полистирол;

- пластмаса с огледална повърхност;

- матирани продукти.

Размерите на листовия материал са различни: дължината варира от 1000 до 3500 мм, ширината е 1000-2000 мм. Дебелината на продуктите варира от 1 до 3 мм. Трябва да се добави, че полимерният лист е лесен за обработка, има достъпна цена и това също влияе върху конкурентоспособността на материала.

Разсейване на светлината и екструдиран полистирол

Конвенционалният разсейващ светлината полистирол е доста подобен на акрилното стъкло. Суровините се считат за много крехки и имат ниска плътност. Но в същото време обхватът на неговото използване е доста широк.

Сред предимствата на материала се откроява висока устойчивост на влага, поради което експлоатационният му живот е доста дълъг. Повърхността е напълно гладка и с висока прозрачност, което я прави успешно използвана като евтин заместител на плексиглас. От очевидните недостатъци се откроява не само крехкостта, но и ниската устойчивост на ултравиолетовите лъчи и тяхното въздействие.

За да се получи екструдиран или, както още го наричат, разпенен полистирол, е необходимо суровината да се нагрее с добавяне на пенообразуващ агент и последващо екструдиране под формата на листови или ролкови материали. Разширеният полистирол е най -широко използван в строителната индустрия. Използва се като универсална изолация от около 60 години. От очевидните предимства може да се открои надеждност, висока устойчивост на химикали, влага и мухъл. Освен това, сред всички други видове полистирол, този се счита за най -екологичния. От минусите се откроява само един - запалимост, както и за други видове.

Хората, които са използвали всякакъв вид полистирол, са доволни.Най -голям брой положителни отзиви дойдоха от тези, които инсталираха този материал като врати за душ кабини. Някои се оплакват, че при изключително горещо време, когато е изложен на слънчева светлина, полистиролът започва да мирише неприятно и пожълтява.

Обработка на полистиролни листове

Листът от полистирол е лесен за обработка. Високата термопластичност дава възможност да се правят различни продукти от този материал: от най -тънките контейнери за хранителни продукти до дебели листове за външна реклама в градовете. Високоударният лист от полистирол е по-удобен за обработка.

- рязане - извършва се с циркулярен или ръчен трион. За много тънки листове се допуска прободен трион;

- пробиване - използват се свредла за пластмаса или метал. Произвежда се със бормашина за пластмаса. Под дъното на листа се поставя дървен блок, за да се предотврати появата на стружки;

- обработка на ръбове - ръбовете на листовете подлежат на обработка с файл и дори равнина;

- формоване - обемната форма на продуктите от лист PS се дава чрез вакуумен метод или въздушно налягане. Температурата по време на топлинна обработка трябва да се поддържа в диапазона 160-200 ° C;

- заваряване - използват се ултразвукови и газови видове заваряване. Електрическото заваряване е невъзможно поради високите електроизолационни свойства на материала;

- залепване - направено с помощта на синтетични лепила на базата на неопрен и цианоакрилат. Повърхностите, които ще бъдат залепени, се обезмасляват преди започване на работа;

- отпечатване - нанасянето на отпечатани изображения е възможно без допълнителна повърхностна обработка на листа. Методи на печат: офсетов, трафаретен и копринен печат;

- лакиране - разрешено е обработката на повърхността на листовете с естествени и синтетични лакове;

- полиране - матовата повърхност се полира с полиращо колело, използващо специална паста. Не се препоръчва използването на твърди абразиви;

- фрезоване - извършва се на универсални фрезови машини. При фиксиране на чаршафите върху леглото се използват дървени уплътнения;

- метализация - за производство на метализация чрез пръскане във висок вакуум.

Точката на омекване на полистирола е 95 ° C. Ето защо се препоръчва използването на охлаждаща течност за всички видове механична обработка (рязане, пробиване, фрезоване).

Описание на силно ударен полистирол

Прозрачният устойчив на удари полистирол е ламарина, която се характеризира със устойчивост на студ, пълно безразличие към въздействието на основи, както и с тънкост. Поради всички тези качества, той често се използва в хранително -вкусовата промишленост. По един или друг начин, този вид суровина се използва в почти всички сфери на човешката дейност поради многостранността на нейните свойства. В зависимост от метода на обработка, той може да бъде разделен на няколко типа:

- лъскава и матова;

- гладка и релефна;

- прозрачен полистиролов дифузор за светлина или, обратно, цветен материал.

Сред основните предимства се открояват следните точки:

- висока якост и водоустойчивост;

- има свойствата на диелектрици;

- ако е в твърдо състояние, тогава не отделя опасни за човека вещества;

- лека обработка;

- висока устойчивост на замръзване;

- материалът се топи доста лесно.

Сред недостатъците на лист, устойчив на удар, е неговата запалимост, както и разтворимостта в повечето състави на основата на ароматни въглеводороди.