6 вида материали, които могат да се режат с лазер

Подлежащи на лазерно рязане:

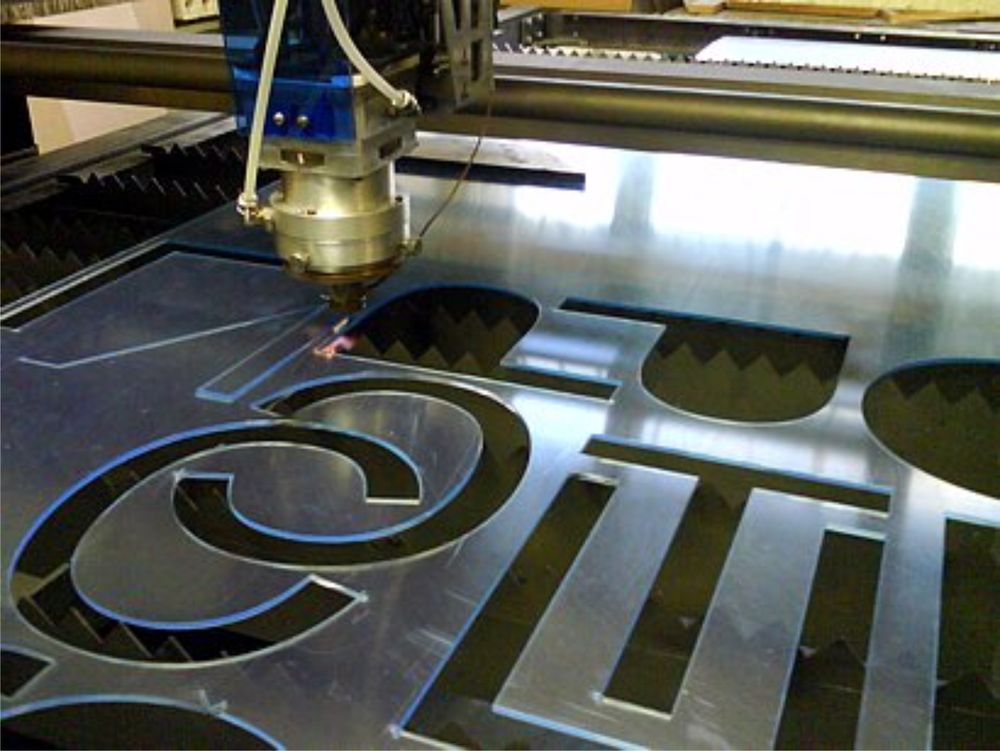

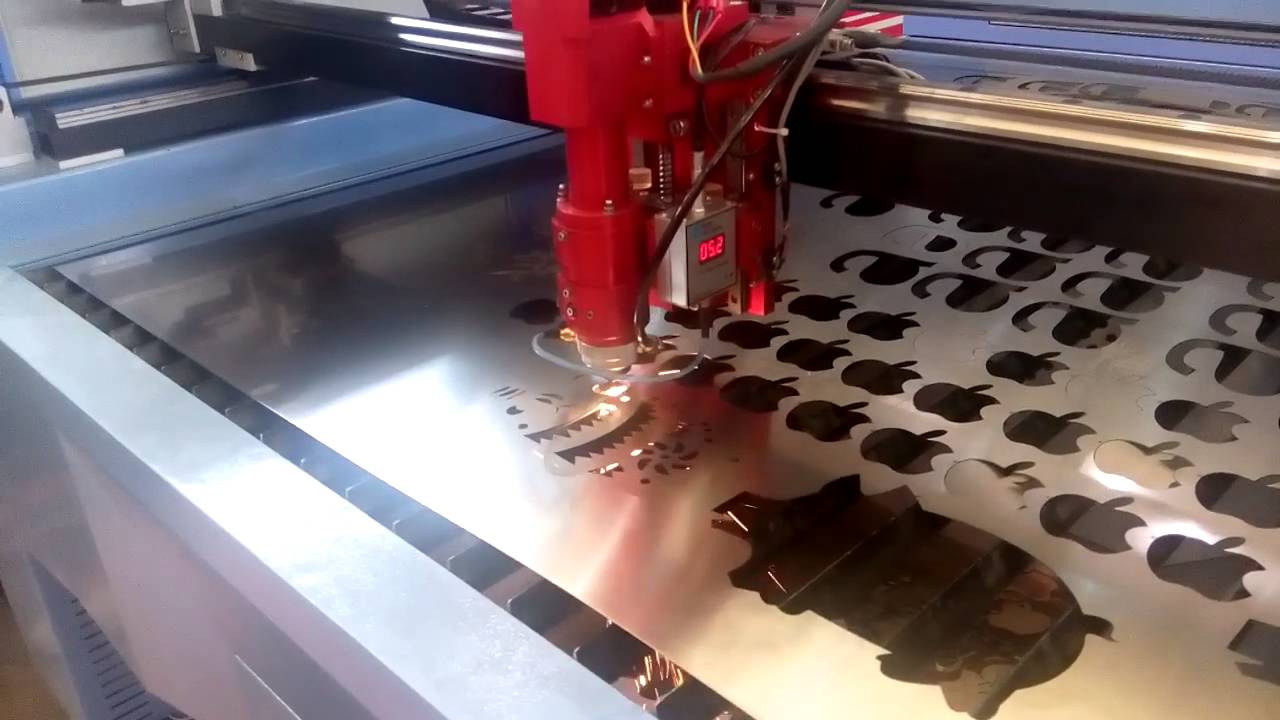

- Метали - черна стомана, легирани сплави и цветни метали като алуминий и мед.

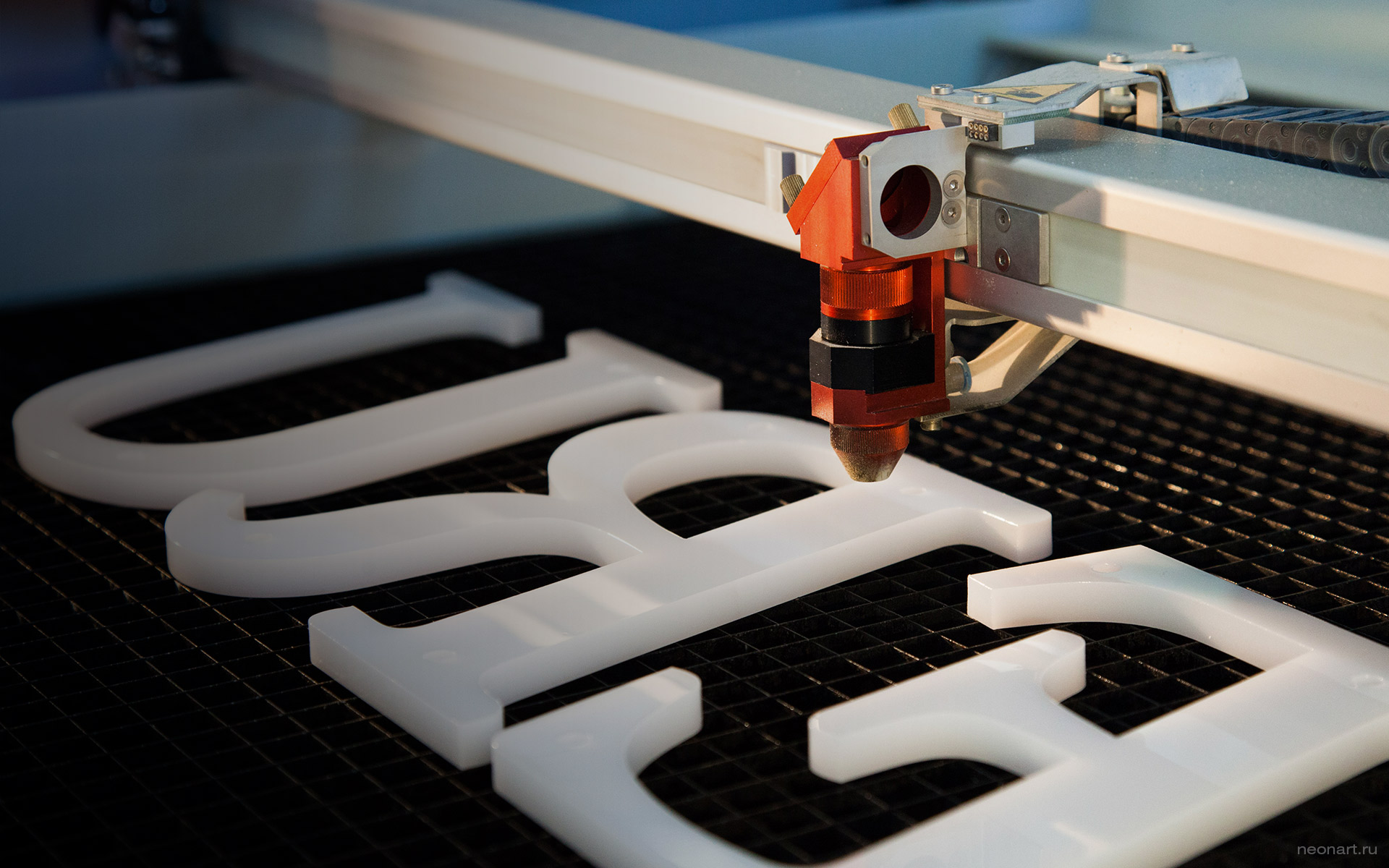

- Пластмаса.

- Стъклена чаша.

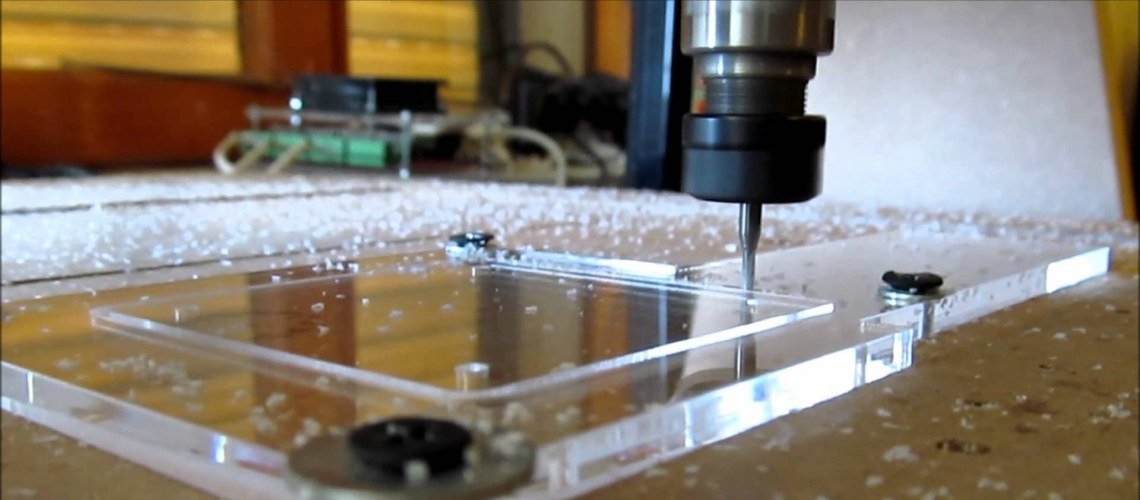

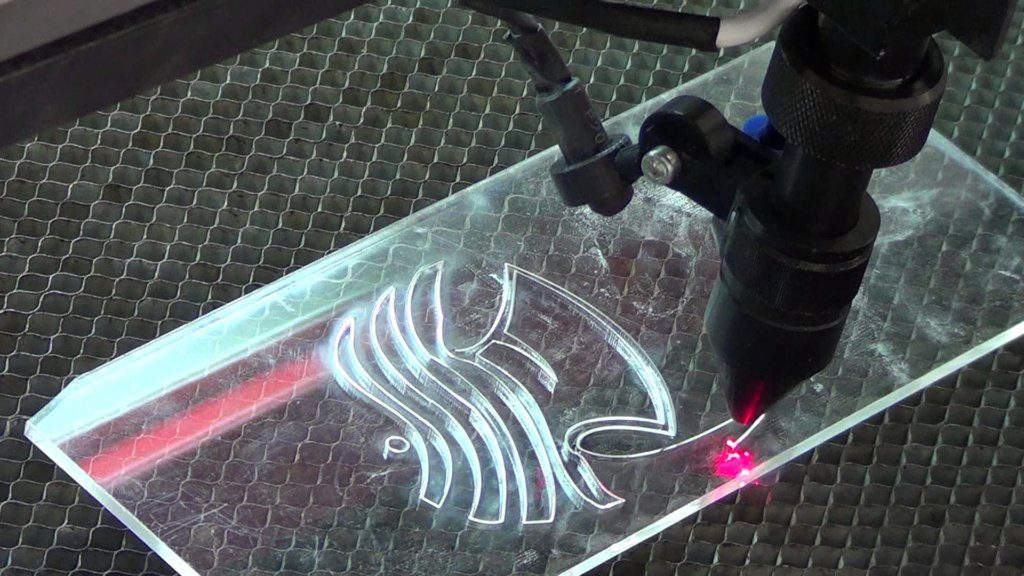

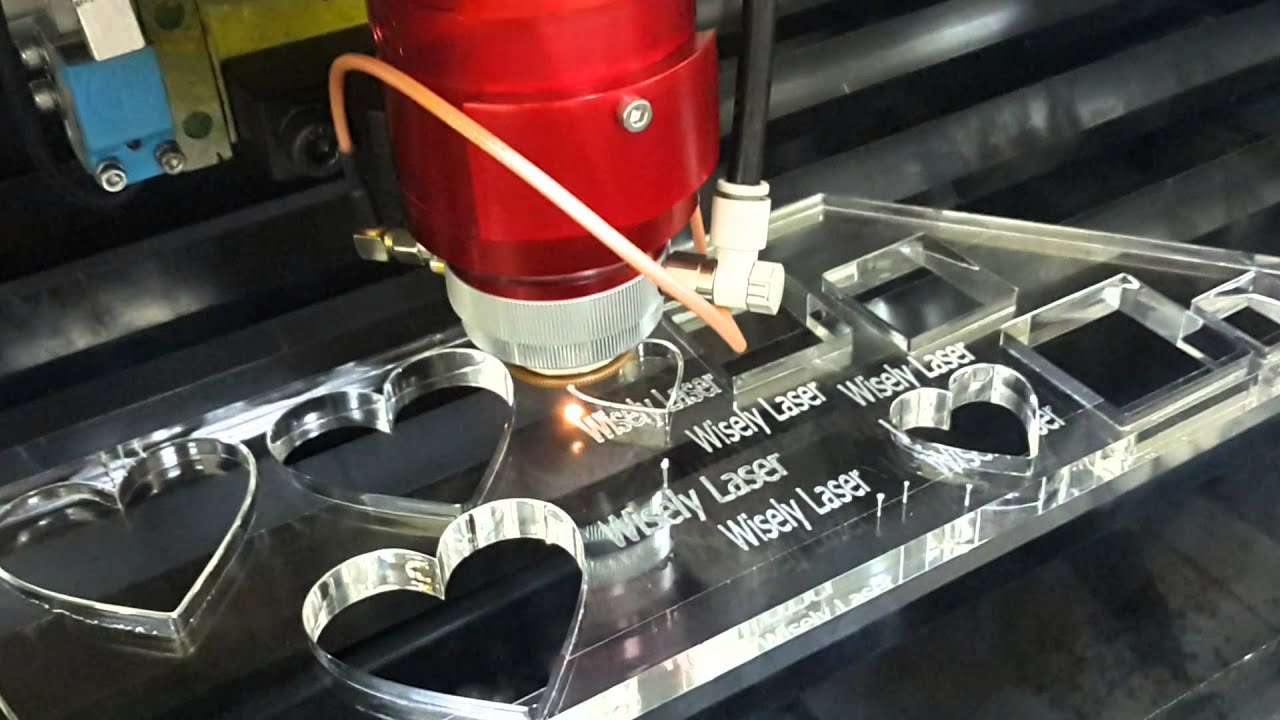

- Плексиглас.

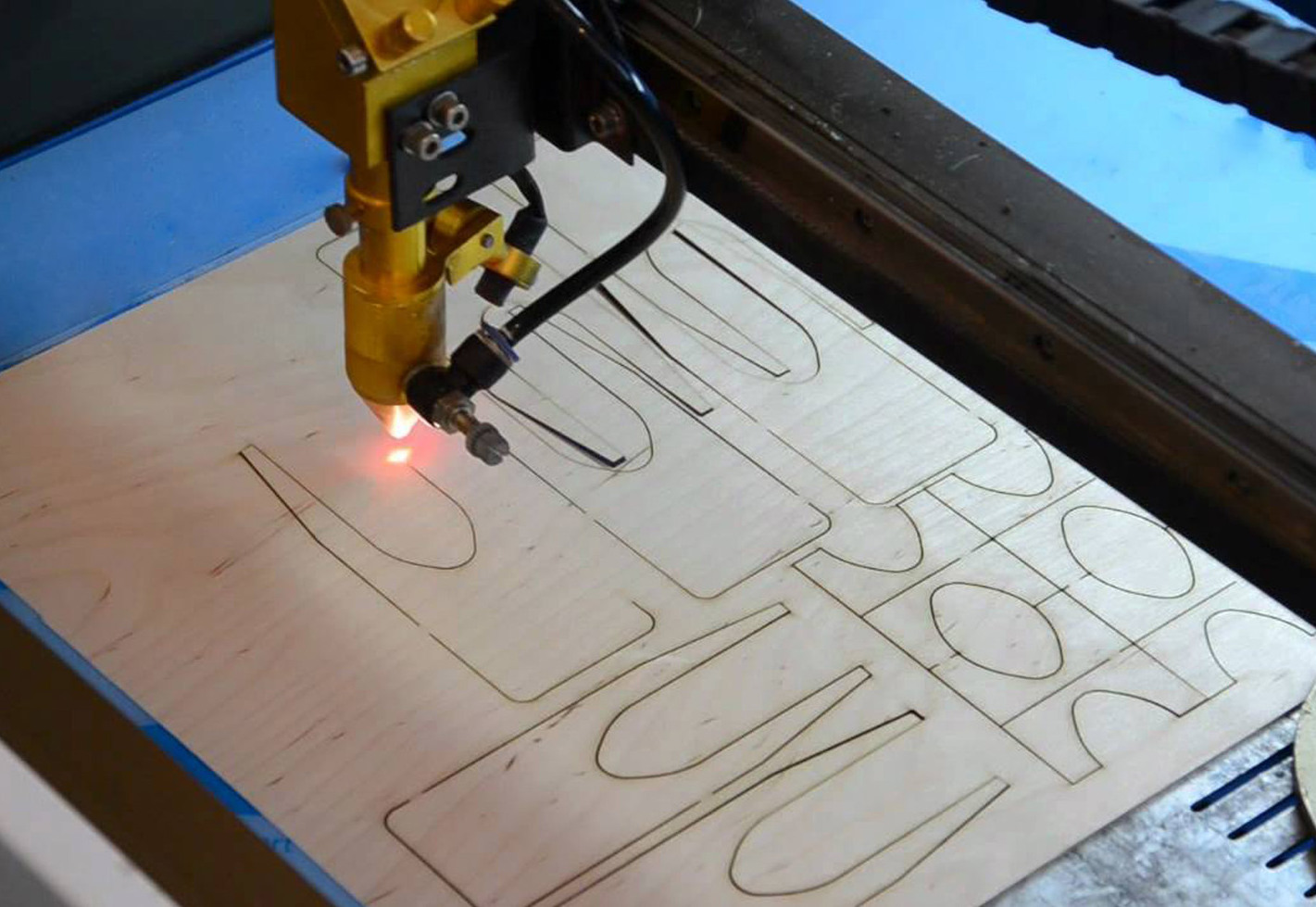

- Суха дървесина и нейните производни - шперплат, ПДЧ и ПДЧ.

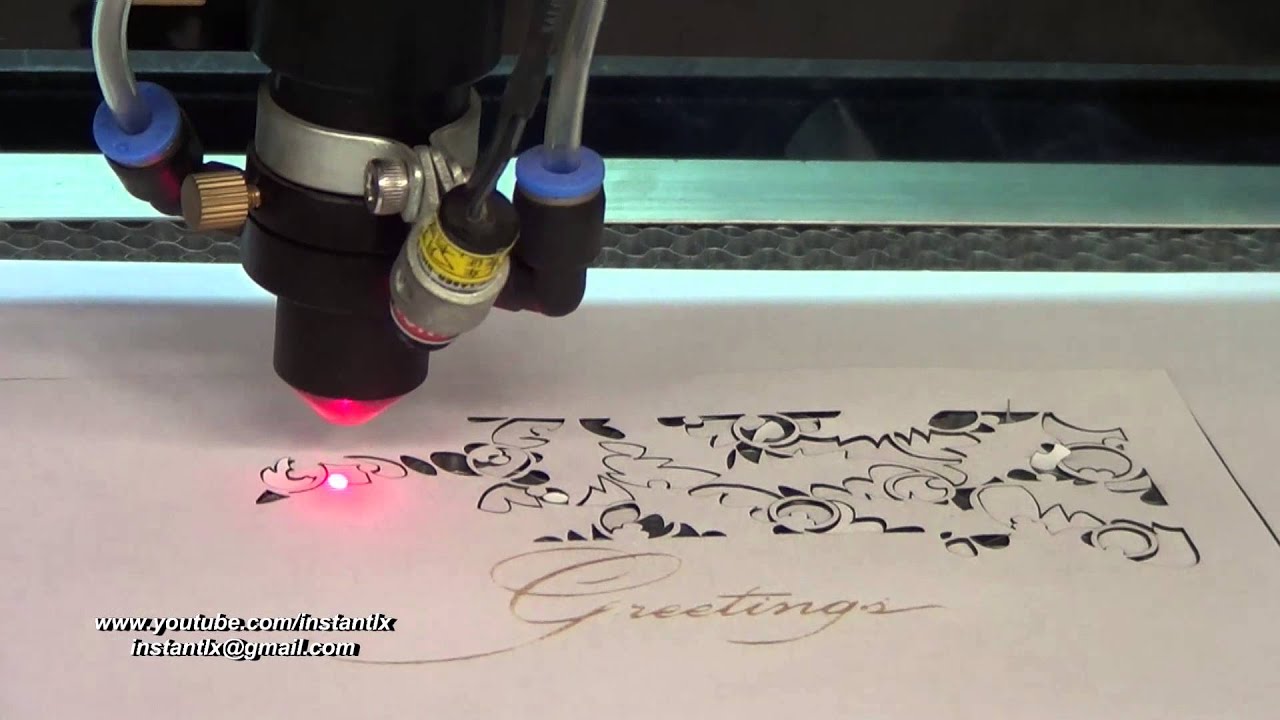

- Хартия и картон.

Както можете да видите, няма ограничения - освен ако не можете да изрежете огледални материали с лазер. Откъде идва тази свобода?

Няма механично въздействие по време на лазерно рязане

Това означава, че можете безопасно да режете крехки или меки материали с лазер, без да се страхувате да ги счупите или смажете, разрушавайки линията на рязане. Лазерният лъч не може да бъде „достатъчно остър“, за да ги отреже право.

И ето един пример за калъф, произведен от Metal-Case:

На кратко разстояние, използвано при рязане, гредата остава перфектно права. Независимо дали материалът съдържа недостатъци, които биха могли да отбият твърд нож. Същите възли в дърво, например.

Избор на мощност за лазерно рязане на различни материали

Това е един от ключовите моменти при проектирането на програма за лазерно рязане. Лазерният лъч не трябва да се движи твърде бързо - така че материалът да има време да се реже ефективно - но не прекалено бавно - така че инсталацията да не работи напразно и да не губи допълнително енергия.

Необходимата мощност варира значително в зависимост от избрания материал.

Обработката на метал изисква сравнително мощен лазер. Например черна стомана с дебелина 15 милиметра. Лазерна машина с мощност 2,5 киловата ще я отреже със скорост от 16 до 20 милиметра в секунда.

Но дървото, неговите производни, пластмасата и плексигласът са по -малко плътни материали, така че рязането им с лазер е по -лесно и по -бързо. Например плексиглас със същата дебелина 15 милиметра. За да го отрежете, ще ви е необходима машина с мощност 5 пъти по -малка - само 0,5 киловата. И в същото време рязането също ще върви по -бързо от рязането на метал на по -мощна машина.

Предимства и недостатъци

- високо качество на обработваната повърхност;

- спестяване на материали;

- способност за работа с крехки материали и тънки детайли;

- възможност за получаване на части със сложна конфигурация.

Лазерното рязане на стомана и цветни метали е с голямо търсене на пазара. Възможността за бързо производство на готови части с нестандартна форма привлича клиенти на малки партиди различни продукти към специализирани предприятия. Лазерните технологии се използват активно в декоративното изкуство при производството на дизайнерски бижута и оригинални сувенири.

Решението за използване на лазерна обработка трябва да се вземе предвид изчисляването на възвръщаемостта на оборудването и стойността на експлоатационните разходи. Понастоящем такива инсталации могат да се предлагат главно от големи предприятия с голям производствен цикъл. С развитието на технологиите цената на машините и количеството консумирана енергия ще намалят, така че в бъдеще лазерните машини ще изтласкат своите конкуренти от областта на рязане на всякакви материали.

Инсталиране на лазер за рязане - какво е това?

На съвременния пазар на лазерни системи са представени голямо разнообразие от модели, с различни нива на мощност. Те могат условно да бъдат разделени на следните типове:

- Тип газ. Те са представени с надлъжен / напречен поток от газова смес, която се използва като работна течност. В такъв агрегат газовата смес се подава през специална тръба под действието на помпа. В същото време електрическо оборудване за изпомпване на газова смес осигурява нейните атоми, които са в състояние на активна енергия.Най -ефективните компоненти на лазерната система се наричат системи с въглероден диоксид.

- Система за твърдо гориво. В такава система се изисква помпена лампа - без нея няма начин да се предаде необходимото ниво на радиация. В този случай графитен или неодимов стъклен прът действа като работещ източник на топлина. Такива системи работят в импулсен режим, въпреки че, ако е необходимо, те са конфигурирани за непрекъсната работа.

- Газодинамични инсталации. Такива системи са подобни на газовите инсталации, но в тях газовата смес се загрява до температура от 2-3 хиляди градуса. След това се прекарва през соло на нивото на скоростта на звука и след това се охлажда. Този процес е доста сложен и скъп, поради което поради многото си операции рядко се използва на практика.

Пълният комплект на всяка машина за лазерно рязане на метал с лазер включва следните компоненти:

- Комплекс от специално образование и последващо прехвърляне на газовата смес, радиация - самата дюза и системата за подаване на насочен газов поток, въртящи се огледала и лазер, система за настройка на фокус и оптични капаци.

- Системата включва и излъчвател с огледална резонаторна система, активна среда и система за изпомпване и модулиране.

- Автоматична система за управление, плюс специална гама спомагателни системи, работещи в рамките на параметрите на самата машина.

- Наличието на система за координиращо устройство, което е необходимо за движението на вълновите потоци в пространството на лазерния лъч.

Област на приложение

За да се знае къде е по -вероятно да се търси този или онзи вид продукт, е необходимо да се разбере колко обширен е обхватът на CNC лазера. Функционалността на комплекса дава възможност за избор на възможности за стартиране на бизнес в различни индустрии:

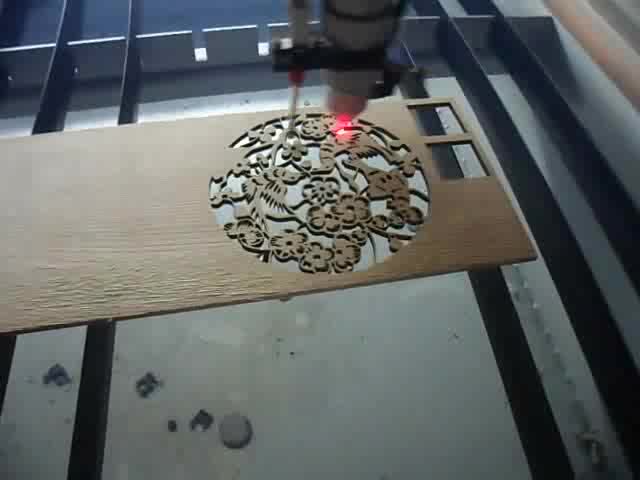

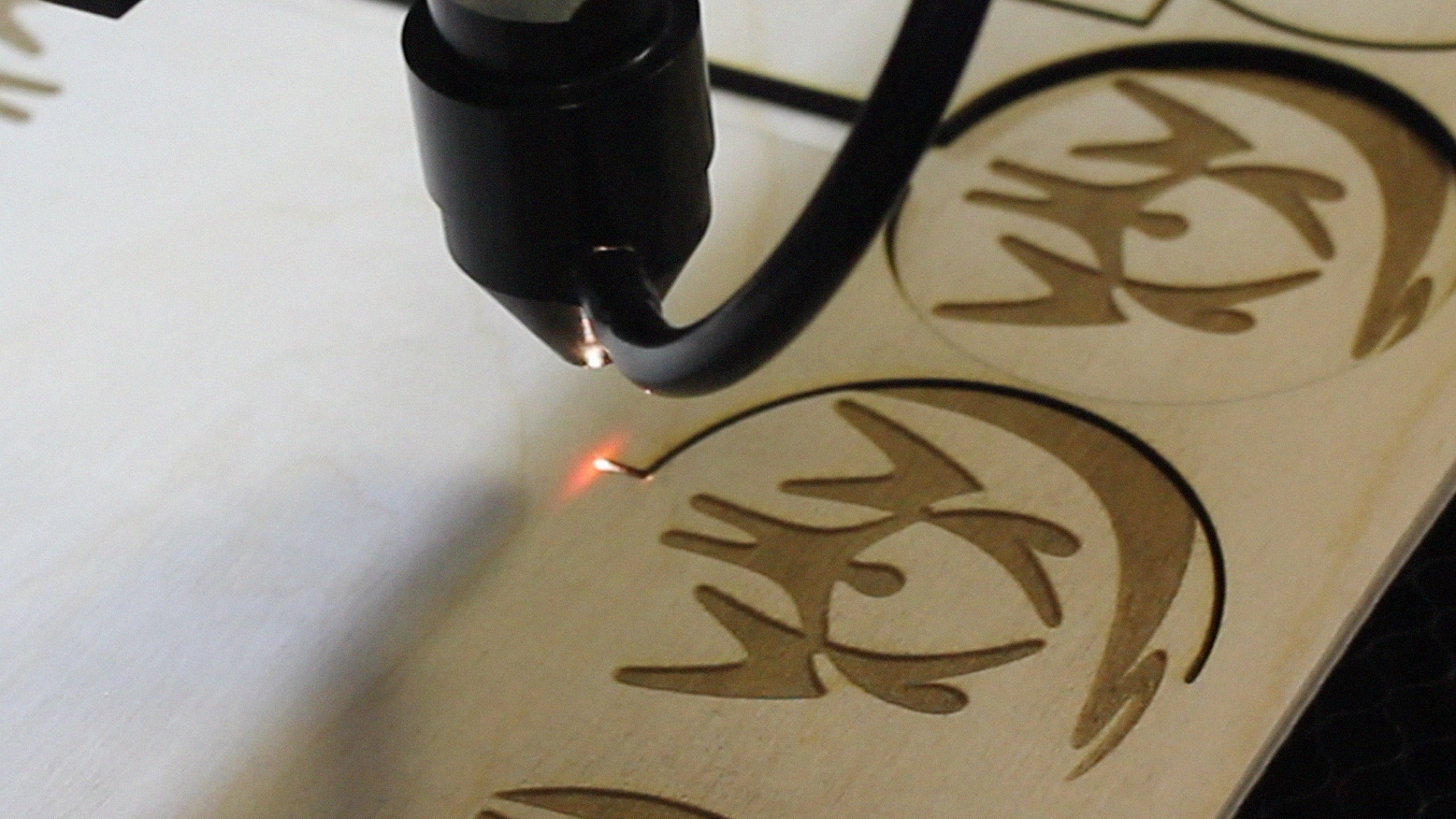

Лазерно гравиране

Един от най -популярните видове сувенирни декорации. Благодарение на безконтактното и високоскоростно действие върху обработения материал, изходът е изображение с висока разделителна способност, което не се изтрива или променя с течение на времето. Ефективността и рентабилността на такъв бизнес проект има своите причини:

- оборудване без отпадъци;

- бързо изплащане;

- кратки срокове и качествени резултати.

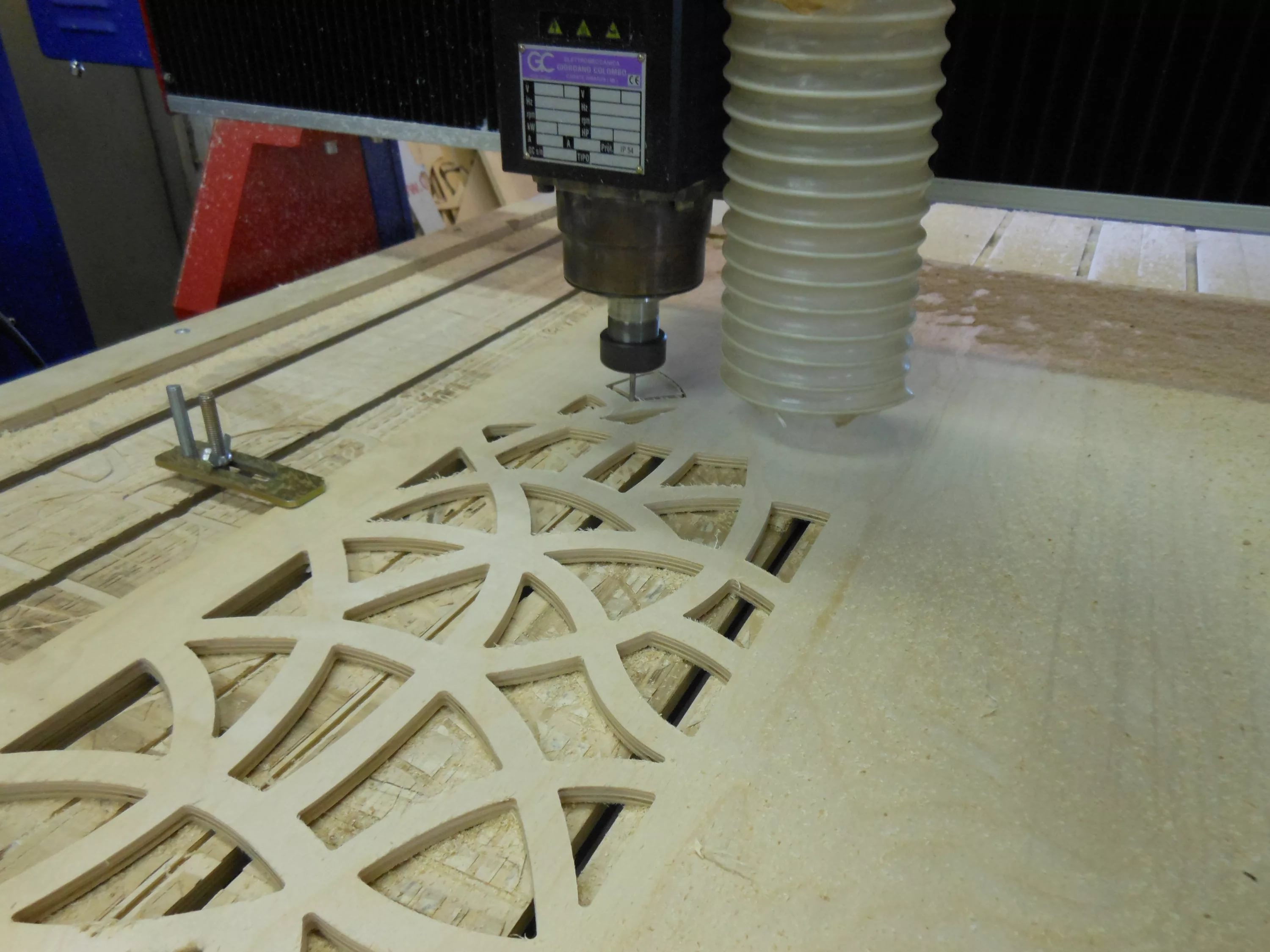

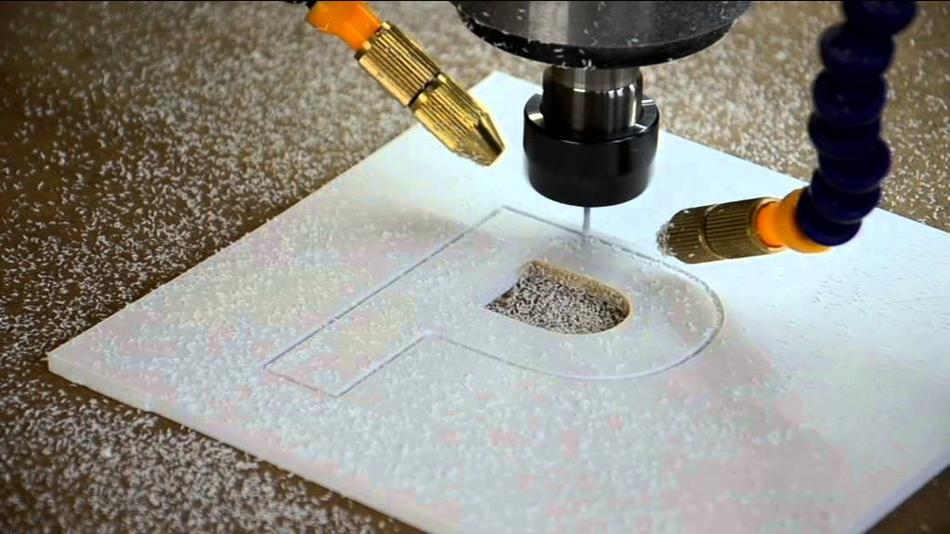

Фрезови работи

Производството на части с различни форми и размери на универсална лазерна CNC машина се използва в много индустрии: мебелни фабрики, архитектурен дизайн и разработване на 3d модели. Последната точка е най -новата технология, която стана възможна и достъпна благодарение на специална програма с ЦПУ.

Тя ви позволява да трансформирате кодирани компютърни сигнали в механично действие и да ги прехвърлите в триизмерна равнина. Такъв проект изисква добра инвестиция в висококачествено оборудване, но ако има постоянна клиентела, той бързо се изплаща.

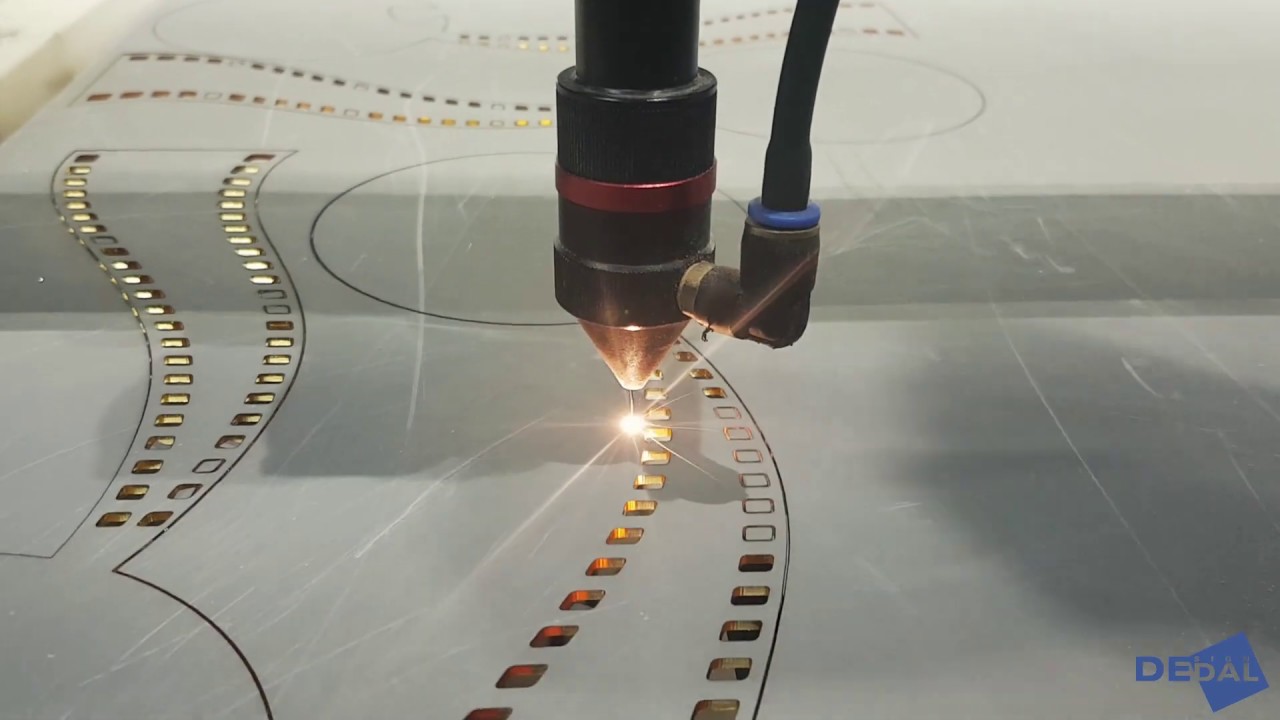

Лазерно рязане

Днес този вид обработка е най -достъпната и икономична от финансова гледна точка. Характеристика на лазерното рязане е запазването на свойствата на материала:

- оптичен;

- топлоустойчив;

- физико -химични и др.

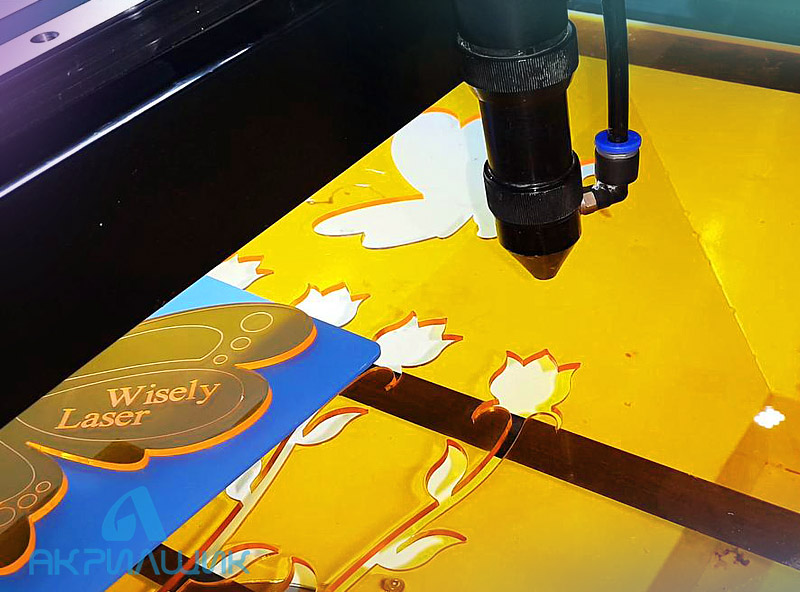

Възможността за извършване на деликатна работа с плексиглас, двуцветни пластмаси и различни полимери направи този метод на работа уникален.

Обикновено лазерното рязане на машини се комбинира с последващо гравиране. Такова производство е по -успешно, тъй като не изисква от клиента да търси две различни профилиращи компании.

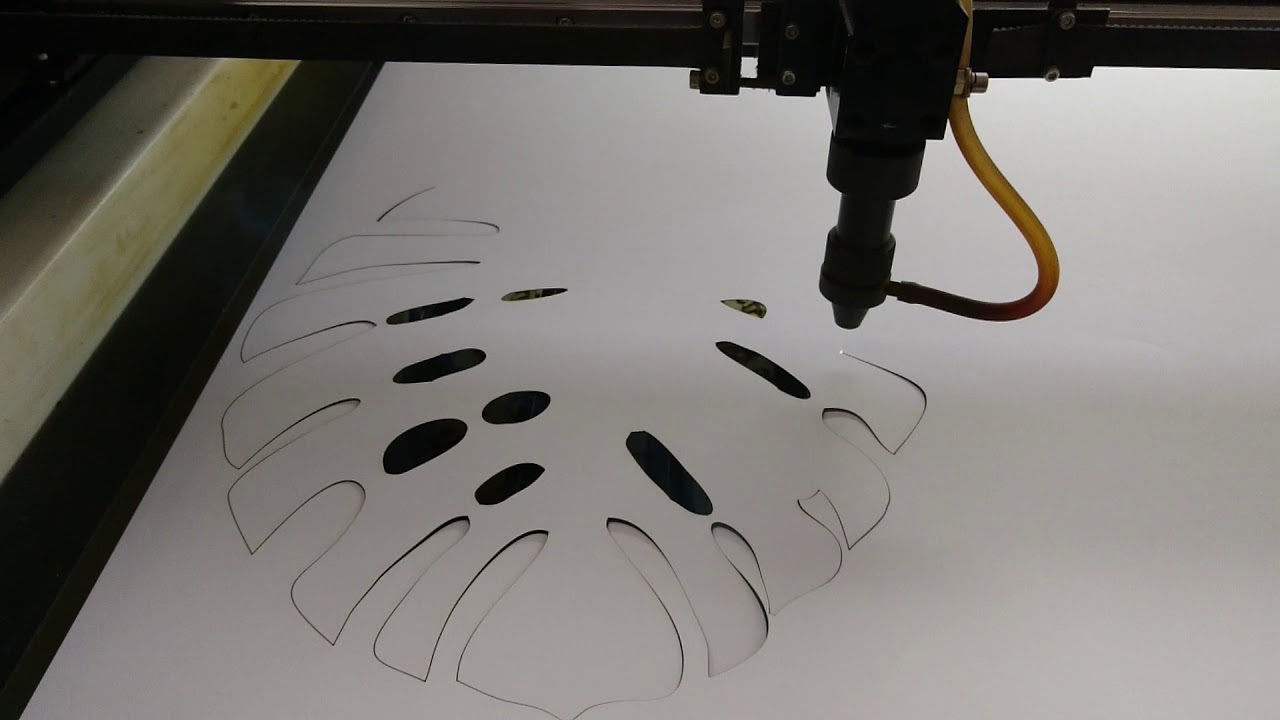

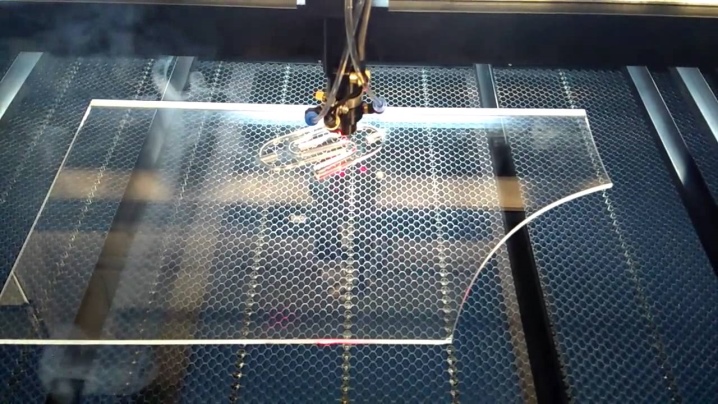

Функция за рязане на греда

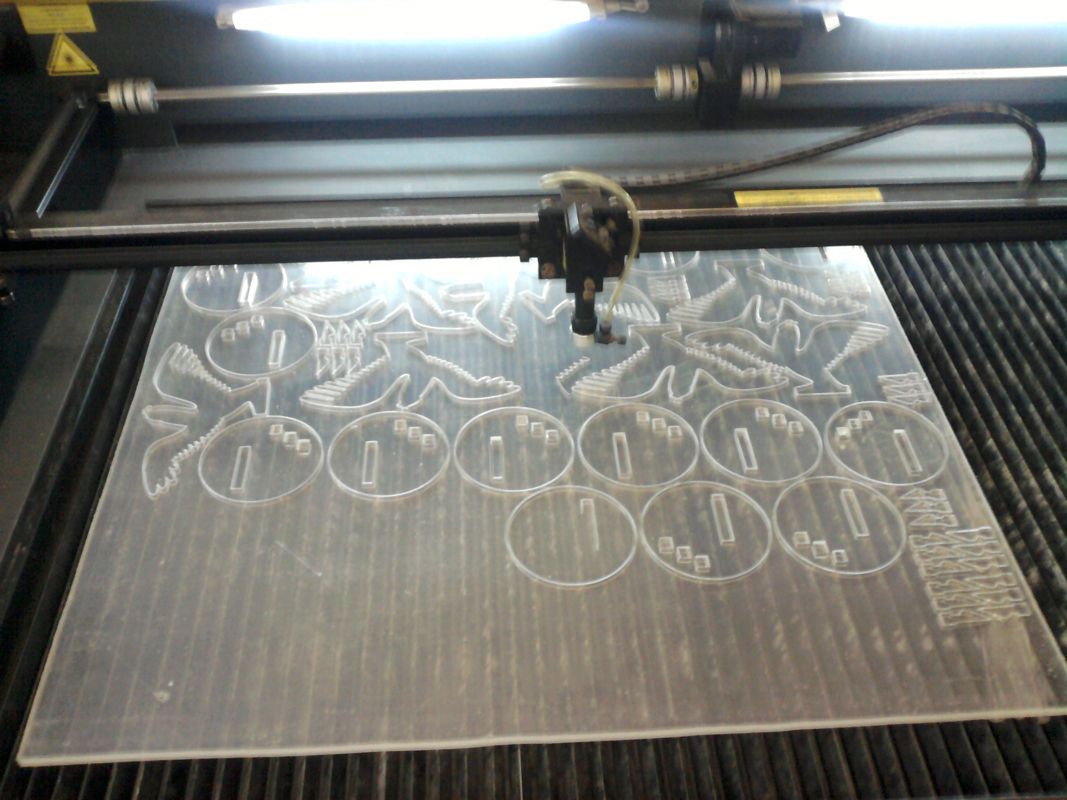

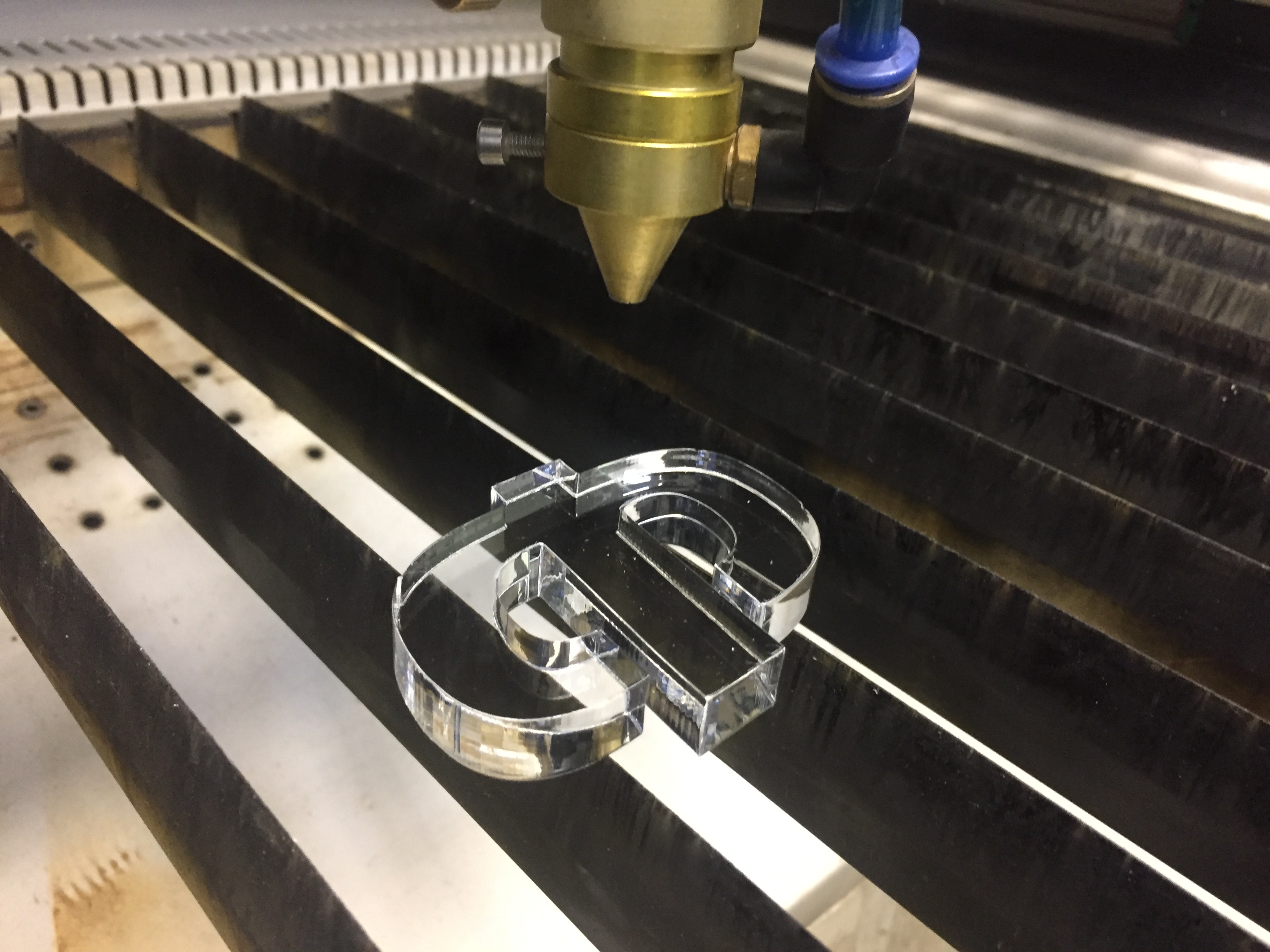

Лазерното рязане на плексиглас днес е най -модерната технология за рязане на материал с помощта на фокусиран лъч, който може да се регулира по отношение на мощността. Всички видове рязане се извършват с висока точност и малко отпадъци. Рязането на греди е особено полезно за чупливи и чупливи материали като плексиглас.Използването на тази технология дава възможност за решаване на все по -сложни проблеми, за подобряване на качеството на продуктите и скоростта на тяхното производство. Лазерното рязане върху плексиглас е довършителна операция, поради гладкия ръб и стопяването на материала по време на радиационната обработка, продуктът от изкуствено стъкло има полиран вид и не се нуждае от допълнителна обработка на рязането.

Лазерното действие се основава на термичен ефект върху плексиглас. Свойствата на материала влияят върху ефективността на използване на светлинния лъч.

С помощта на радиационна обработка могат да се произвеждат малки части с високо качество и с повишена скорост. Ако на фрезово оборудване работят с листове с малък формат, тогава лазерна машина за обработка на плексиглас и лъч отваря напълно нови перспективи пред производителите. Например днес в индустриален мащаб можете да изрежете красиви, грациозни малки неща под формата на ключодържатели, сувенири и цифри. Всички части са получени с идеална форма, гладки краища и най -важното е, че не се нуждаят от допълнителна обработка.

Процес на рязане на плексиглас

Рязането на греда е перфектно съчетано с компютърно цифрово управление (CNC) на машинни инструменти, което ви позволява бързо и с най -висока точност да получите части от най -сложната му форма.

Можете да съкратите времето за рязане със собствените си ръце и значително да увеличите качеството. Системата за управление на машината има способността да:

- Задайте програмата за рязане на необходимите елементи в необходимата последователност.

- Определете пътя на лазерната глава, нейната траектория с висока точност.

- Определете и задайте места за врязване в детайла.

- В определени моменти задайте параметрите на мощността при работа на лазерния излъчвател.

Лазерът от плексиглас също пробива материала чрез изгаряне. Програмата за рязане може да бъде запазена като файл и, например, дублирана, изпратена до фирми чрез Интернет. По този начин, благодарение на съвременните технологии, изкуството на капитана се размножава и излъчва, само помощен персонал може да бъде оставен директно в производството, за да поддържа машината.

След изтегляне на програмата оборудването работи по следния принцип: компютърът контролира мощността на лазера, настройва програмата да фокусира лазерния лъч върху материала, който ще се реже. Ще бъде интересно да гледате видео на лъчево рязане на пластмаса на машина.

Машината за лазерно рязане от плексиглас е цял комплекс, фокусиран върху изпълнение на задачи като рязане, пробиване, гравиране.

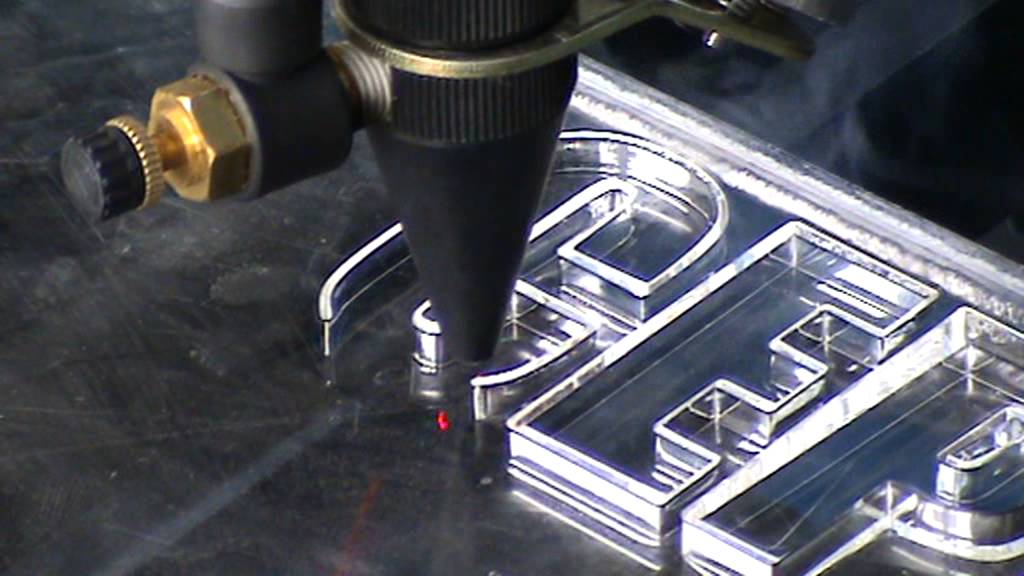

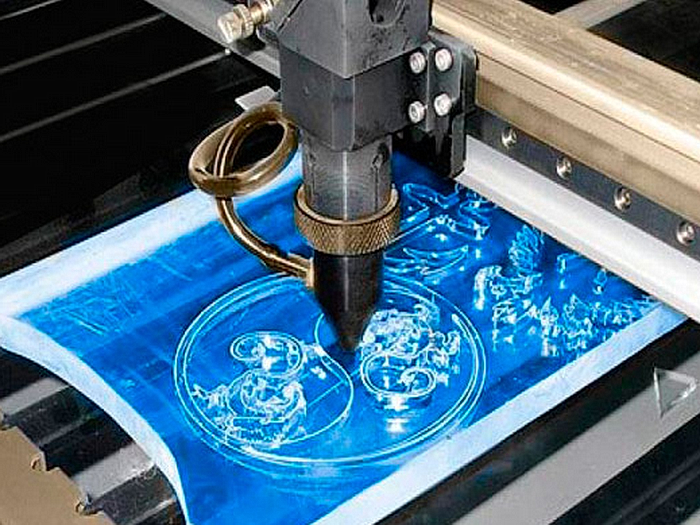

Съдейки по снимките в интернет, една от съвременните възможности за обработка на изделия от полимерно стъкло днес е гравирането. С помощта на същото оборудване и лазерен лъч върху плексигласа може да се нанесе всяка рисунка с повишена сложност или надпис. Такива модели са устойчиви на всяко влияние на околната среда, на механично износване. Лазерът "изрязва" повърхността, като я прави матова на правилното място, като по този начин създава шарка.

Използване на собствен софтуер за лазерна машина.

Евтин лазерен нож от Китай вероятно ще работи със собствен софтуер. В повечето случаи това е патентован софтуер, написан от производителя на хардуера, и могат да възникнат неочаквани проблеми с този софтуер. Това са CAD програми, които подготвят модели фрези, които са несъвместими със софтуера на лазерната система. Някои файлове може да не бъдат импортирани, а други да не бъдат експортирани. Това значително забавя работата, а самият проблем в някои случаи може да съсипе целия работен процес. Ако се случи нещо подобно, тогава можете да помислите за промяна на CAD програмата (колкото и удобна да е тя) или за смяна на контролера.

Грешка в характеристиките на работния материал... В някои случаи характеристиките на материала, закупен за работа (пластмаса, метал и т.н.), могат да се различават значително от реалността.И тогава принтерът, конфигуриран за един режим на работа, може да съсипе целия проект поради несъответствието между параметрите на материала, описани от производителя, и действителните параметри.

Проба за кожен тест след рисуване

Следователно, не трябва да пускате в работа (например започнете да гравирате) работеща проба - по -добре е да я проверите на тестова проба, която не е жалко да се развали.

Шум и мирис, когато лазерната машина работи.

Работещ лазерен нож, който го охлажда и изважда, издава много шум. Освен това ще има миризма, независимо колко добра е качулката. Системата може да работи с часове, така че си струва да изберете подходящото място - такова, където фрезата няма да пречи. Най -добре е също да се погрижите за всичко това предварително. Абсорбаторът наистина трябва да отстранява въздуха с парите на преработения материал от помещението, а не да го кара в кръг.

Въпреки съветите в стила на КО, доста начинаещи забравят за нещо, нещо, което пренебрегват. И след това, след инсталирането, може да бъде мъчително болезнено поради нерешен предварително проблем.

Същността и технологията на лазерното рязане

Лазерният лъч е фокусиран върху малка площ от продукта и генерира енергия върху повърхността с висока плътност, достатъчна за обработка на метал. Например, за бързото топене на метал е необходима плътност от 108 вата на квадратен сантиметър и с този индикатор е възможно да се постигнат следните свойства на лазерна инсталация:

- Едноцветност. В този случай лазерният лъч има честота с постоянна и постоянна дължина на вълната, което прави възможно постигането на точно фокусиране върху определена област с помощта на проста система от лещи.

- Насоченост. Лазерният лъч може да бъде концентриран върху много малка площ от повърхността. Насочеността на лазера ще бъде стотици и хиляди пъти по -точна от лъча светлина.

- Кохерентност - поради съществуващия резонанс се постига високо ниво на мощност. Такива колебания дават вълнови процеси, които независимо от времевата рамка ще протичат последователно.

Независимо от площта и свойствата на обработваната повърхност, свойствата на лазерния лъч и процесът на обработка ще протичат по същия начин. Това се постига чрез мрежа от разпределение на топлина по повърхността на обработения обект. В зоната, към която е насочен лазерният лъч, продуктът се нагрява до нивото на необходимата температура на топене - за определен период от време металът се нагрява още повече и самият процес на топене отива в дълбочината му. Ако е необходимо, е възможно да се постигне точката на кипене на метала и да се фиксира изпарението му.

Всичко това дава възможност за рязане на метал по 2 специални схеми:

- Процес на изпаряване.

- Процес на топене.

Според метода на изпаряване - използва се при повишена консумация на енергия. Но това не винаги е икономически изгодно от гледна точка на икономичността и методът е подходящ само за обработка на тънък лист стомана.

Следователно, най -често обработката се извършва по метода на топене, а за да се намалят разходите за енергия, самата скорост на процеса на рязане на метал се увеличава, може да се обработи по -дебел метален слой. Често експертите инжектират допълнителен състав на газа в самия процес на лазерно рязане - инертен или азот, кислород.

По -специално, самият състав на спомагателния газ може да изпълнява следните функции и задачи:

- Ускорява процеса на окисляване на стоманата и намалява нейните отразяващи свойства.

- Осигурява допълнителен топлинен процес поради факта, че лазерната струя гори по -активно поради допълнителното подаване на газ.

- Благодарение на по -мощна струя, той отвежда преработени и разтопени продукти, малки частици от зоната на горене.

Излъчване на опасни вещества при лазерно рязане.

PVC е пример. При рязане на PVC с лазер се отделя хлор във въздуха. Както знаете, това е тежък газ и той ще потъне в недрата на машината. Хлорът е корозивен. Газът взаимодейства с голямо разнообразие от материали, включително изолация, гумени уплътнения и др.

Ако всичко върви добре, това не означава, че резултатът ще бъде оптимален.

Тук всичко е чудесно благодарение на предишен кожен тест.

Да кажем, че всичко мина добре, нямаше провали. Но преди да се зарадвате на добре свършената работа, опитайте се да проверите дали всичко наистина е близо до идеалното.

Факт е, че някои материали проявяват необичайни свойства (деформация, промяна на цвета и т.н.) по време на лазерно нагряване. Поради тези свойства материалът може да промени външния си вид по най -неочакваните начини. Проблемите могат да бъдат от различно естество:

Деформация на пластмаса... Например много тънка пластмаса се деформира при излагане на високи температури. В този случай може да помогне сравнително равна повърхност, нагрята до определена температура, където пластмасата може да бъде изправена.Остри ръбове и неравности... Някои видове пластмаса могат да оставят както остри ъгли, така и неравности. В този случай си струва да използвате минерални разтворители за решаване на проблема.Замърсяване на текущата работна проба с частици, останали на работния плот от предишния проект... Уверете се, че работната зона на машината е чиста.Скрити разходи... Да, често се случва лазерната резачка да води до допълнителни разходи и то значителни. Всичко това потребителят започва да взема предвид вече с опит, в началото повечето имат ненужни разходи. Прекомерен разход на материали, значително увеличаване на консумацията на енергия и др. Трябва да се опитате да изчислите всичко това още преди да закупите системата.

Нежелание за промяна на всичко

Това е най -често срещаният проблем. „И така ще стане“ - тази поговорка се превръща в призив за действие за много от нас. Това може да доведе до прекомерни разходи, неуспешни резултати от рязане и недоволство на клиентите. Ако решите да използвате лазерно рязане като професионалист, тогава трябва да се държите като истински майстор. Колата трябва да се наблюдава и гледа. Необходимо е да се спазват много от правилата за работа с лазерен нож и да се опитате да не нарушавате тези правила. И тогава всичко ще бъде наред.

Е, сега остава да ви пожелаем успешна работа!

Промишлено използване на лазер

Лазерът се нарича най -цветното и едно от най -важните изобретения на 20 век. Дълги години никой не разбираше практическото му приложение, устройството се наричаше устройство, което само търси проблеми за решаване. Сега лазерните устройства лекуват хора, изследват звездите и се използват за развлекателни дейности.

Машиностроителната промишленост отдавна е започнала да използва лазерно рязане на метал. Първопроходците бяха корабостроителници, самолетни заводи и автомобилни гиганти, търсещи най -добрите практики за повишаване на производителността. Нарастващата конкуренция стимулира появата на иновативни обработващи центрове с фундаментално нови системи за влияние върху работния процес.

Към днешна дата в промишлените предприятия лазерното рязане на метал е представено от следните видове инсталации:

- в твърдо състояние-на базата на кристални скъпоценни камъни или редкоземни съединения, светкавици или лазерни диоди се използват за изпомпване на фотони;

- газ - смеси от инертни газове с източник на възбуждане под формата на електрически разряди или насочена химична реакция се използват като активатори;

- влакно - активната среда и резонаторът са направени изцяло от оптични влакна или комбинирани с други структурни елементи.

Следващият видеоклип представя машината с лазерни влакна.

За да работят с цветни метали и антикорозионни стомани с висока отразяваща способност, приложните изследователски институти са разработили специални модели на традиционни лазери с оптичен оптичен тръбен резонатор.Светлинният лъч в такива инсталации е по -фокусиран и концентриран и не се разпръсква върху огледалната повърхност от заготовки от алуминий, титан или неръждаема стомана.

Широко разпространените газови CO₂ лазери работят на работна смес от въглероден диоксид, азот и хелий; кухинните огледала са покрити със сребро или злато за увеличаване на отразяващата способност.

Режещо оборудване

Технологията включва използването на комплекс от механизми за управление на рязането. Всички процеси се комбинират в едно устройство - лазерна машина. Съвременните агрегати имат висока степен на автоматизация и дават възможност да се извършват предишни масови работи.

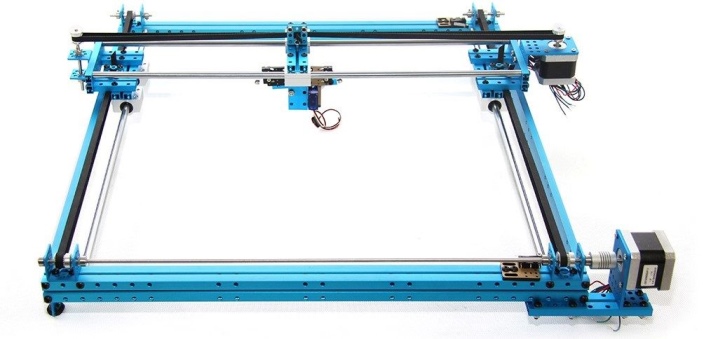

Лазерна машина

Основният дизайн на програмируеми устройства за лазерно рязане на движение включва следните компоненти:

- леглото, на което са разположени основните единици;

- фиксиращ субстрат за фиксиране на материала, който трябва да се отреже;

- контролен прът (елемент от механична подсистема), в единия край на който е инсталиран лазер (оптична подсистема). Преместването за изрязване на равнинни форми изисква две степени на свобода по време на работа (движение в една равнина). Обработката на обемни обекти добавя движение по лъча към възможностите на лазера;

- система от електромеханични задвижвания и компютър със софтуер за управление.

Спецификации

Разнообразието от съществуващи производители и появата на нови доведоха до появата на широка гама от устройства за рязане на полимери. Обхватът на основните параметри на лазерните машини, предназначени за широкомащабна употреба, е следният:

- диаметър на лазерна леща - 12-25 мм;

- тип излъчвател - работи върху въглероден диоксид;

- материал на лещата - цинков селенид или галиев арсенид;

- консумация на енергия - до 2 kW;

- мощност на лъча - 80-120 W. С увеличаване на мощността на излъчване, максималната възможна дебелина на обработения материал се увеличава;

- MTBF - от 2000 до 10000 часа;

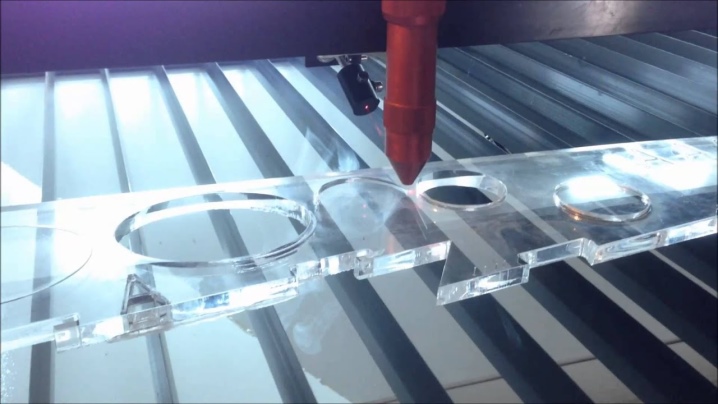

Как да режем плексиглас с лазер

Общата технология за рязане се състои от програмируемо предаване на задачи и лазерно изрязване на необходимите форми. Не всички металорежещи машини, използвани в промишлеността, са модерни и затова изискват внимателна настройка.

Процесът на рязане на плексиглас с лазер на машина

Качеството на получения разрез зависи от следните фактори:

Скорост на рязане. С увеличаване на дебелината на плексигласа скоростта трябва да намалее

По -голямата маса на материала, който се изпарява по време на рязане, е пряко свързана с времето на излагане на лазера.

Скоростта на обработка е важна променлива за получаване на най -равномерния и естетически приятен ръб. Високата скорост води до райета и канали, докато бавната обработка може да доведе до прекалено тъп разрез и разтопени ръбове;

Фокусиране на лазера

За оптимално и най-високо качество на рязане, поддържайте фокуса на средната дебелина на материала. Това се постига не само чрез правилно регулиране на оптичната система, но и чрез поддържане на разстоянието от излъчвателя до повърхността;

В по -старите модели лазерът е неподвижен и се движи само фрагмент от плексиглас. В такива устройства е необходимо да се поддържа скоростта на движение на материала и подаването на газ за отстраняване на изпарените продукти.

Предимство

Сред безспорните предимства на използването на лазерна машина са:

- висока производителност, която е значително по -висока, отколкото при механично рязане;

- увеличаване на производството без отпадъци. Увеличаването на съотношението на масата на получените части към количеството отпадъци намалява производствените разходи;

- възможност за изрязване на сложни форми, които са недостъпни за циркуляр или фреза, както и получаване на по -точен разрез;

- ниски разходи за човешки труд, които притежават по -модерните единици. Веднъж получен, детайл може да бъде възпроизведен по всяко време;

- отлична прецизност на параметрите на изрязаните фигури.Техните размери са абсолютно същите като посочените настройки, което прави възможно получените форми да се използват като стандарти в други области на дейност.

Рисуване върху плексиглас

Друго предимство на лазерните устройства е гравирането. Същността на метода се крие в повърхностното фокусиране на гредата, в резултат на което няма рязане на материала, а повърхностното му топене. Важна роля играе възможността за динамично намаляване на мощността на лазера, което намалява степента на температурния ефект върху материала. Също така рисуването върху плексиглас може да се извърши чрез гравиране на специална машина.

Специфичните свойства на плексигласа са топенето и разпенването на полиметилметакрилат на микро ниво под въздействието на лазерно лъчение. Образуваните на мястото на срязване мехурчета се възприемат от окото като матова повърхност.

Получената текстура ви позволява да гравирате видими шарки и да създавате релефни изображения чрез изгаряне на нови равнини върху полимера с определени ъгли и дълбочини на наклона.

Работен процес на лазерно рязане

Оставяме устройството без надзор. Както бе обсъдено по -горе, операторът трябва да следи внимателно системата по всяко време. Ако това не бъде направено, тогава устройството, поради някои повреди (най -неочаквани), може напълно да се провали:

Колкото и качествена и безопасна да е фрезата, без значение какви защитни технологии се използват в нея, винаги съществува възможност за запалване на отделни елементи от машината или работния материал. Това важи дори за тези материали, с които собственикът на машината преди това е работил без проблеми. Софтуерът или електрическата мрежа на системата може да се провали. Сервото може да се повреди или колана да се счупи. Ако се случи нещо подобно, операторът може да деактивира машината и проблемът няма да има никакви последствия.

Лазерно рязане на плексиглас - описание на процеса

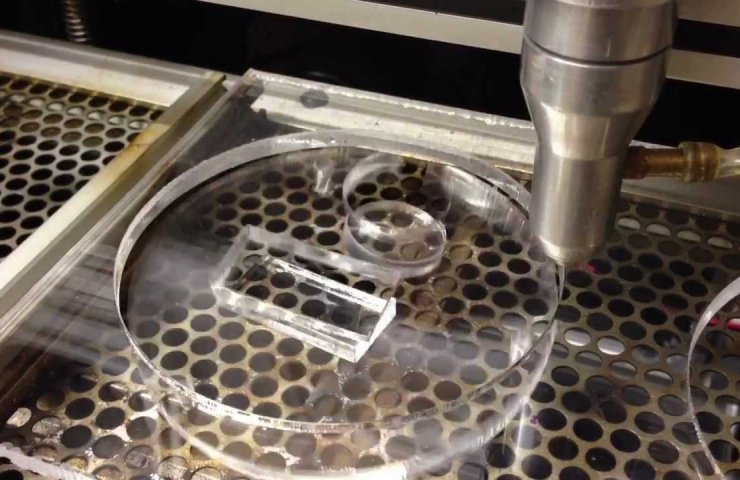

Принципът на лазерна обработка на полимери е да се прилага лъч от кохерентна радиация, фокусирана от оптична система към материала. Дълбочината на проникване на лъча в плексигласа се регулира от мощността на лазера и степента на неговото фокусиране. Компютърното управление ви позволява да създавате сложни модели за кратко време с минимално участие на оператора

Високата температура, пренесена към материала, го кара да се изпари почти мигновено, а тънкият лазерен лъч намалява загубата на пари. Изпарителните продукти се отстраняват от зоната на рязане със сгъстен въздух или инертен газ.

Бързо оформените нарязани ръбове на плексигласа са естетически приятни и не изискват допълнителна обработка.

Технология

Първоначалната процедура за обработка на материала се състои в ръчно управление на лазерния блок, който се движи в равнина, успоредна на обработваната повърхност. Съвременните технологии дават възможност да се програмира движението на лазера и да се възпроизведе на всяко подобно оборудване.

Компютърната система за управление може да променя силата на лъча и дълбочината на фокусирането му. Това е необходимо за работа с материали с различна дебелина и физико -химични свойства. В допълнение към подрязването е възможна и външна повърхностна обработка, за да се създаде декоративен матов слой.

Преди рязане лист или парче плексиглас се поставя неподвижно в фиксиращо устройство. В програмата се въвежда работна задача, съдържаща формата, размерите и броя на необходимите части. Оптималното положение на изрязаните фигури се определя автоматично, след което лазерът се пуска в действие.

Плюсове и минуси на лазерното рязане на метал

Рязането на метал с лазер има много положителни характеристики:

- Възможно е да се реже лист стомана с малка дебелина - от 0,2 до 1 мм, и дори по -масивни листове, до 20 мм., Или дори с дебелина до 50 мм.

- По време на процедурата за лазерно рязане лъчът не влиза в механичен контакт с материала и това ще позволи висококачествена обработка на крехки и лесно деформируеми повърхности.

- За да изрежете продукта, е достатъчно да направите файл с чертеж, а останалото ще бъде направено от програмата, компютъра, което позволява минимум грешки не повече от 0,1 мм.

- Рязането на тънък лист се извършва с висока скорост, същото важи и за рязане на продукти от твърда метална сплав.

- Няма нужда да подготвяте форма за леене или да купувате скъпи форми.

- Показателите за скоростта на рязане са високи, както и самата производителност, разходът на материали е оптимален с минимални отпадъци, което в крайна сметка води до намаляване на разходите за производствения процес.

В допълнение, машината за лазерно рязане може да се нарече универсална - тя може да произвежда почти всяка част, независимо от тяхната сложност.

Ако говорим за недостатъците на лазерното рязане, тук можем да подчертаем следните точки:

- На първо място, такава обработка е по -скъпа в сравнение с други методи на обработка.

- А дебелината на самата обработка на металния лист е ограничена.

Как да го направим?

Рязането на плексиглас у дома се извършва по няколко начина. Занаятчиите използват прободен трион, ножовка за метал, мелница с диск с три зъба, нихромова нишка. Освен това производителите предлагат специални ножове за рязане на плексиглас. Въпреки многото налични опции, лазерното рязане е най -модерният метод. Такова оборудване ви позволява да създавате сложни и оригинални контури.

Скоростта на подаване зависи от дебелината на материала - колкото по -дебел е, толкова по -бавно е подаването и обратно. Качеството на ръба се влияе от правилността на подаването. Ако скоростта е твърде бавна, изрязването ще бъде скучно; ако е твърде високо, ръбът ще има жлебове и ивичен ефект. Точното фокусиране на лазера е от голямо значение - то трябва стриктно да съответства на централната линия на дебелината на листа. След обработката органичното стъкло има прозрачни ръбове с остри ъгли.

Целият процес на рязане на плексиглас се контролира от компютърна програма, която ръководи движението на лазерния блок. Ако желаете, можете да програмирате декоративното покритие на повърхността от органично стъкло, да гравирате, като му придадете матово покритие. Лист материал се полага върху работната повърхност, ако е необходимо, той се фиксира, въпреки че няма особена нужда от това, тъй като не е подложен на механично натоварване.

В компютърната програма се въвеждат необходимите промени и задачи: броят на елементите, тяхната форма и размер.

След приключване на необходимия алгоритъм лазерът се активира. Много занаятчии правят свои собствени лазерни машини за работа у дома.

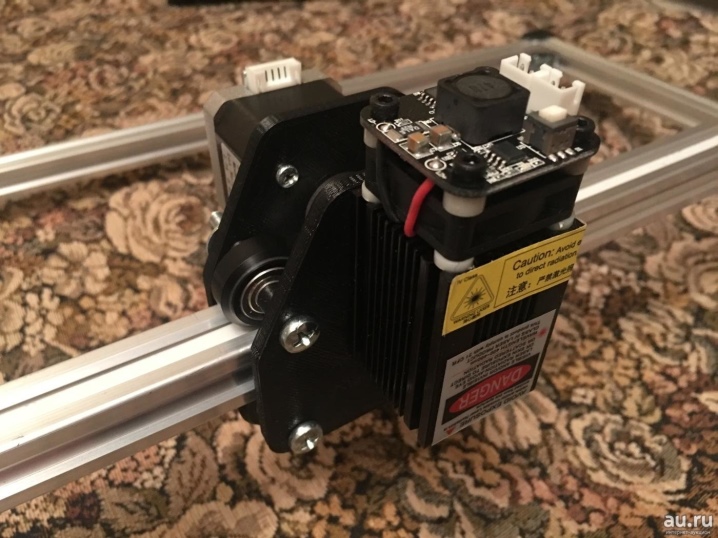

За да сглобите лазерна машина със собствените си ръце, се нуждаете от набор от компоненти, които ви позволяват да получите висококачествен инструмент:

- лазерен пистолет - за преобразуване на лъча;

- карета, чието плавно движение ще осигури желаните резултати;

- много правят водачи от импровизирани средства, но във всеки случай те трябва да покриват работната повърхност;

- двигатели, релета, ангренажни ремъци, лагери;

- софтуер, с който е възможно да се въведат необходимите данни, чертежи или шаблони;

- електронен блок за захранване, отговорен за изпълнението на команди;

- по време на работа е неизбежна появата на вредни продукти от горенето, чийто изтичане трябва да се осигури; за това трябва да се създаде вентилационна система.

Първата стъпка е подготовката и събирането на необходимите компоненти, включително необходимите чертежи под ръка. Можете да ги направите сами или да използвате интернет услугите, където има много полезна информация и готови чертежи. За домашна употреба често се избира Arduino.

Вагоните, подобно на много други възли, могат да бъдат отпечатани 3D. Използват се алуминиеви профили, тъй като са леки и няма да утежняват конструкцията. При сглобяването на рамката е по -добре да не затягате плътно крепежните елементи, най -правилно би било да направите това след приключване на всички етапи на работа.

След сглобяването на всички възли на каретата се проверява плавността на нейното движение. След това ъглите на рамката се разхлабват, за да се облекчи напрежението, което се е появило от възможни изкривявания, и отново се затягат. Плавността на движението и липсата на люфт се проверяват отново.

Следващият етап от работата е електронната част. Добре доказан син лазер с дължина на вълната 445nM и мощност 2W, в комплект с драйвер. Всички жични връзки са запоени и свити. Монтирането на крайни превключватели осигурява комфортна работа.

Корпусът за лазерна машина може да бъде изработен от ПДЧ, шперплат и т.н. Ако не е възможно да го направите сами, можете да го поръчате в мебелна фабрика.

Как да избегнем грешки при работа с лазер

За да приложите рисунка върху акрил, използвайте програмата Corel Draw

За да приложите рисунка върху акрил, използвайте програмата Corel Draw

Работата на лазера е коренно различна от работата на механичните инсталации. Основната характеристика на акрилната технология за лазерно рязане е, че лазерът не реже пластмаса в буквалния смисъл на думата. Когато лъчът докосне повърхността на материала, част от пластмасата просто се изпарява. Ето защо частите не трябва да се поставят твърде близо една до друга при рязане и смилане на плексиглас - можете да повредите съседния.

Рязането на акрилно стъкло с лазер е по -точно и икономично в сравнение с рязането с фреза или циркуляр. Всички машини за лазерно рязане (наречени плотери) са с компютърно управление.

За да създадете дори най -сложния продукт, достатъчно е да добавите векторно оформление към програмата (създадено в програмата Corel Draw) и да зададете необходимите параметри - температурата или дебелината на светлинния лъч (а някои модели машини сами избират необходимите настройки). Тогава автоматизацията ще се справи сама, оптимално разпределяйки елементите върху един или няколко листа от плексиглас с обща дебелина до 25 мм.

Възможни са и някои нередности при използване на машината в обичайния режим, който се използва при обработка на някои видове плексиглас, включително огледално и цветно. Характеристиката му е подаването на сгъстен въздух в зоната за третиране. В този режим краищата на продукта не изглеждат полирани, а матови. За да се получи идеално гладък огледален разрез, се използва режим на полиране. Тук въздухът вече не се използва, рязането отнема два пъти по -дълго време и разходите се увеличават.

Как прозрачните материали могат да се режат лазерно?

Разпространен е митът, че стъклото и плексигласът не могат да се режат с лазер. Привидно поради факта, че лъчът преминава през материала и започва да реже това, което е зад него - а стъклото остава неразрязано и сякаш се подиграва на жалките хора, решили да изпробват прозрачността му по този начин.

Това би било вярно, ако в света съществуваше абсолютно прозрачно стъкло. Но абсолютно прозрачно стъкло не съществува. Дори въздухът не е напълно прозрачен, камо ли твърд. И лазерният лъч, преминаващ през материала, все още го загрява.

Единственият въпрос е да изберете правилната мощност. Вземете предвид коефициента на прозрачност на определен материал и изберете лазерна инсталация, чиято мощност на лъча ще бъде достатъчна, за да се стопи стъклото в зоната на рязане. И ще бъде отрязан.

База на клиентите

Когато развивате бизнес, е важно да разберете, че всеки нов клиент може да стане постоянен клиент само ако всички негови искания са удовлетворени, а именно висококачествени продукти, бързи срокове и приятелско отношение. Когато мислите за бизнес идеи за CNC лазер, трябва да се съсредоточите върху най -интересния и стабилен клиент.

- Фирма за дизайн на мебели. В допълнение към основните градивни елементи, производителите на мебели добавят изящни изрези, които могат да бъдат произведени само с машина с ЦПУ.

- Предприятия за машиностроене.Използвайки шаблони за компютърната програма на лазерния комплекс, е възможно да се създаде поредица от идентични части, необходими за масово производство.

- Рекламна продукция. Популярни поръчки - гравиране върху визитки, чинии, чаши, медали и купи.

- Строителни фирми. Редът за триизмерен дизайн на оформления на къщи стана достъпен благодарение на новите възможности на лазерната инсталация.

- Центрове за игри и обучение. Създаване на оформления като учебно и визуално помагало.

Предимства

Високата рентабилност на лазерната машина е едно от основните предимства на използването й в серийно производство. В допълнение, устройството е непретенциозно в експлоатация, издържа на висока степен на натоварване, а също така има минимални разходи за консумативи. Качественият софтуер е изключение.

Бързите периоди на изпълнение, например лазерно гравиране, ви позволяват да вземете достатъчен брой поръчки, за да възстановите оборудването и да получите печалба. Опитен майстор си сътрудничи с професионалисти при създаването на оригинални схеми за CNC: той прави поръчка за желаната рисунка, а специалистът прехвърля това изображение в програмата за кодиране.

Перспектива

Лазерната машина е популярна от съветско време. Днес, благодарение на автоматизиран процес, този вид дейност отваря широки възможности на пазара за стоки и услуги. Производството на сувенири, поздравителни елементи, гравиране на знаци за качество или отличия са само част от нещата, върху които можете да се съсредоточите, когато започнете бизнес. След като разбрах основите и усъвършенстването на уменията в домашния семинар, идеята за проекта може да се разглежда като по -нататъшен обещаващ бизнес.