Как се работи с епоксидна смола

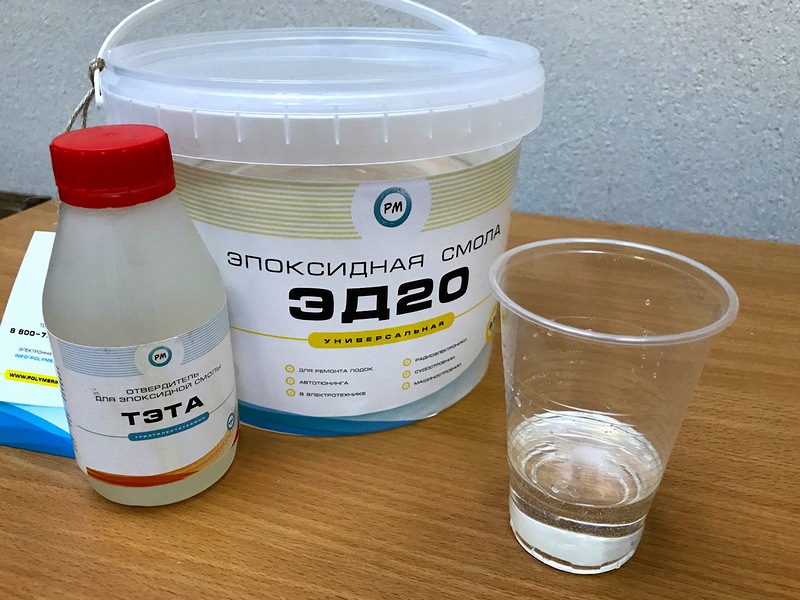

За да работите с епоксидна смола, ще ви трябват втвърдител, чаша за еднократна употреба, 2 спринцовки и пръчка за разбъркване.

Инструкции за употреба:

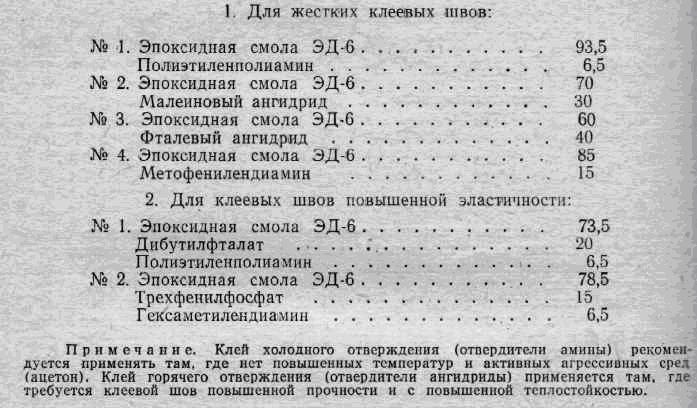

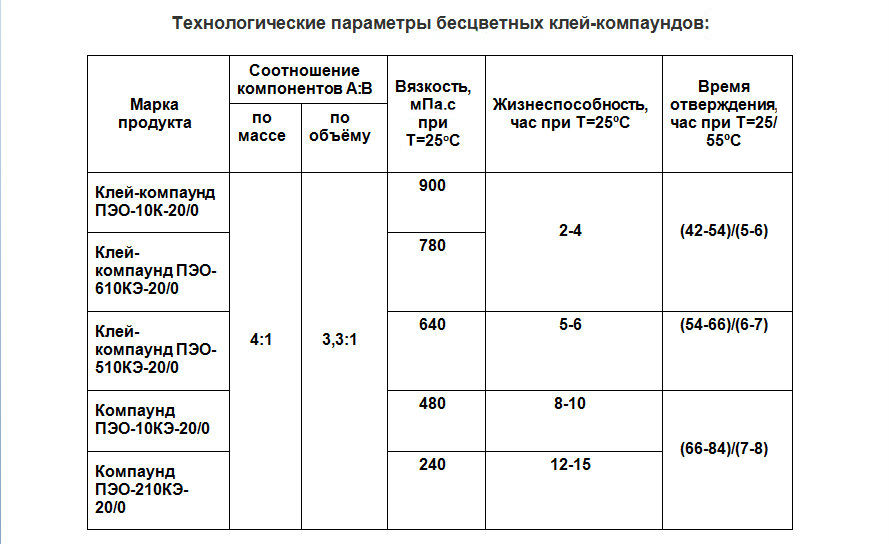

Вземете спринцовка, напълнете я с необходимото количество смола и я пуснете в чаша. Направете същото с втвърдителя. Съотношенията на смесване варират от производителя до производителя, затова прочетете внимателно инструкциите за употреба преди да започнете работа. Неправилно разреден епоксид няма да лекува добре.

Смесете старателно смолата с втвърдителя, сместа трябва да стане хомогенна.

Необходимо е да се разбърква бавно и внимателно, ако го направите с резки движения и бързо, тогава в масата ще се появят мехурчета. Течната консистенция на състава ще осигури бързо освобождаване на мехурчета навън, те ще останат в първоначално дебелите компоненти

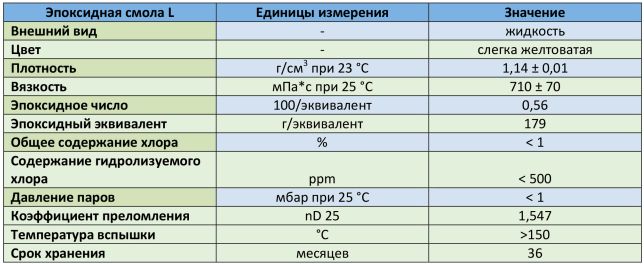

Плътността на смолата зависи от производителя. Недостатъчно смесените компоненти ще причинят лошо втвърдяване на състава.

Полимеризацията не настъпва незабавно, е необходимо да се изчака малко, докато масата придобие необходимата за работа консистенция.

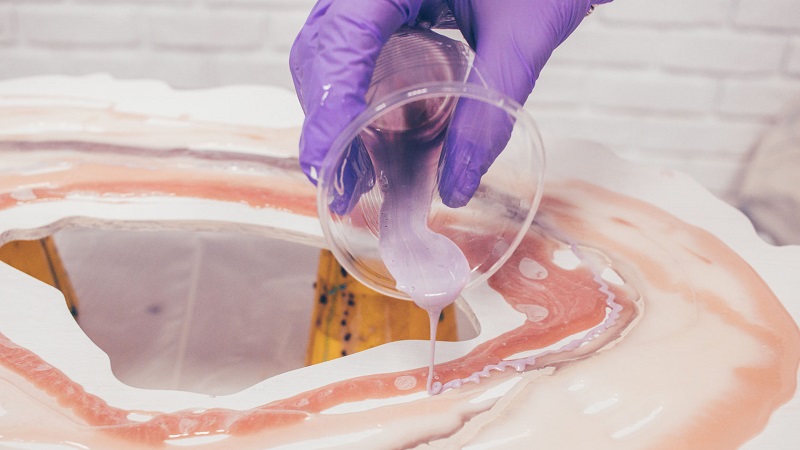

Изсипете във форма или направете леща.

Изчакайте времето, посочено от производителя в инструкциите за пълното втвърдяване на епоксидната смола.

Епоксидната смола има етапи на условно втвърдяване:

- Първоначално масата е много течна и се изтича лесно, което я прави най -подходяща за изливане във форма. Течната консистенция позволява на епоксидната смола да проникне в най -малките вдлъбнатини, по -дебел състав не може да го направи и релефът няма да се окаже много ясен.

- С течение на времето епоксидът става по -дебел и е подходящ за изработване на изпъкнали лещи върху плоска основа. Няма да е възможно да се направи такава леща от течна смола - съставът ще се търкаля от заготовката. На този етап е най-добре да попълните нерелефни формуляри у дома.

- Най -малко подходящата консистенция на сместа за работа е като плътен мед. Когато вземете епоксидна смола върху пръчка, лесно се образуват мехурчета, които се отстраняват много трудно. На този етап съставът е подходящ за залепване на частите заедно. Епоксидната смола се отличава с отлична адхезия и прилепва перфектно към повечето материали (въз основа на това свойство е разработено лепило EDP.), Но лесно се отлепва от полипропилен, полиетилен, силикон, каучук, повърхности, покрити с филм от мазнини.

- Епоксидната смола става много гъста и лепкава, проблематично е да се отдели малко от основната маса.

- Следващият етап е каучук. Епоксидната смола не залепва по ръцете ви, но лесно се набръчква и огъва, можете да направите много продукти от нея, но ако искате да се втвърди в правилната позиция, тогава я поправете, в противен случай тя ще се върне в първоначалното си състояние.

- Най -накрая втвърден епоксид. Не може да се избута с нокът; усеща се като пластмаса на пипане.

Епоксидната смола от различни производители има различно време на втвърдяване. Времето на настъпване на етапите се определя изключително от опита. Има мека епоксидна смола, която остава гумена дори след като е напълно втвърдена, което е идеално за някои продукти.

Какво е епоксидна смола за творчество

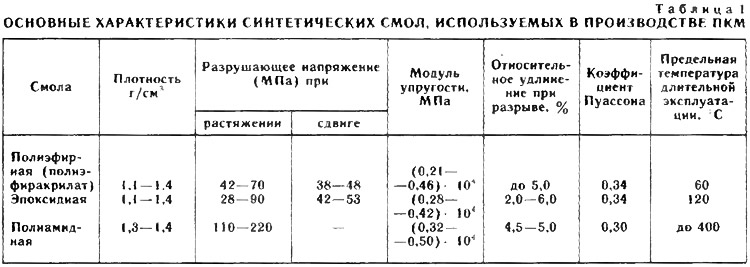

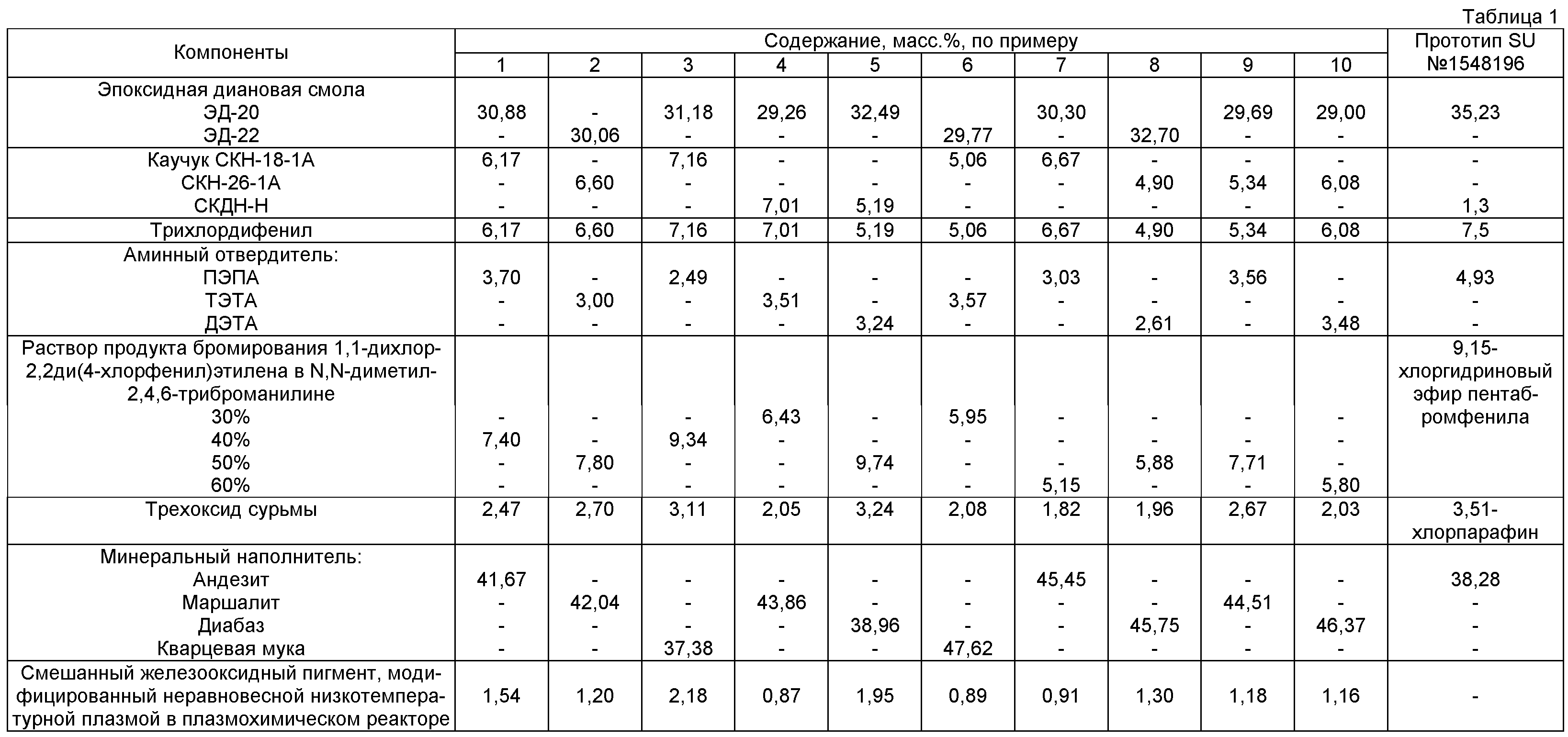

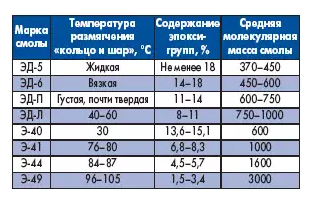

Днес има повече от дузина видове епоксидни смоли. Те се различават по консистенция, цвят, свойства, плътност на епоксидна смола и други експлоатационни характеристики. Не всички тези формулировки се използват за творчество. Помислете за основните видове такъв материал.

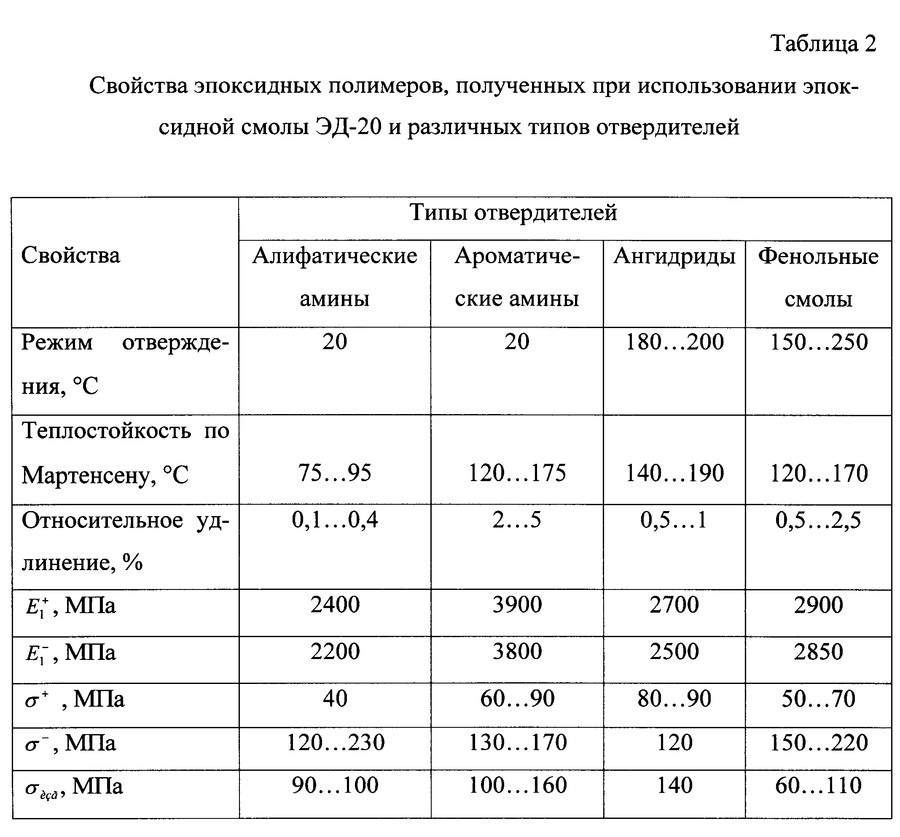

Характеристики на популярното разнообразие от епоксидна смола ED-20

ED-20 се смята за най-популярната марка епоксидна смола от десетилетия. От своя страна се произвежда в първи и най -висок клас. Първокласният материал има висок вискозитет и жълтеникав цвят. Продължителността на живота му е не повече от 4 часа. Такъв синтетичен продукт е идеален за използване в различни индустрии: самолети, машиностроене, корабостроене и електротехника. Често епоксидът ED-20 се използва като основа за лепила, уплътнители, заливки и импрегниращи съединения.

Продукт, изработен от техническа синтетична смола, клас ED-20, първи клас. Различава се в мътност и жълтеникав оттенък

Продукт, изработен от техническа синтетична смола, клас ED-20, първи клас. Различава се в мътност и жълтеникав оттенък

Друго нещо е епоксидната смола от най-висок клас ED-20, направена специално за декоративни елементи. Характеризира се с изключително ниво на прозрачност и добър вискозитет. Работата с такъв материал е доста проста и приятна. Именно този състав обикновено се нарича епоксидна смола за творчество. Той е представен на пазара от различни марки производители: от чуждестранни до местни.

епоксидна смола ed-20

Бижутерска смес ED-20

Бижутерска смес ED-20

Най -добрите бижутерийни смоли се считат за марки като Crystal Glass, Viva Dеcor, Epoxy. В зависимост от начина, по който ги разреждате, консистенцията може да бъде гъста или течна, но основното е, че самият получения разтвор е без мехурчета и перфектно приема всякаква форма. Тези производители, както и други, произвеждащи бижута, също работят със смоли ED-16, ED-22.

епоксидна смола кристално стъкло

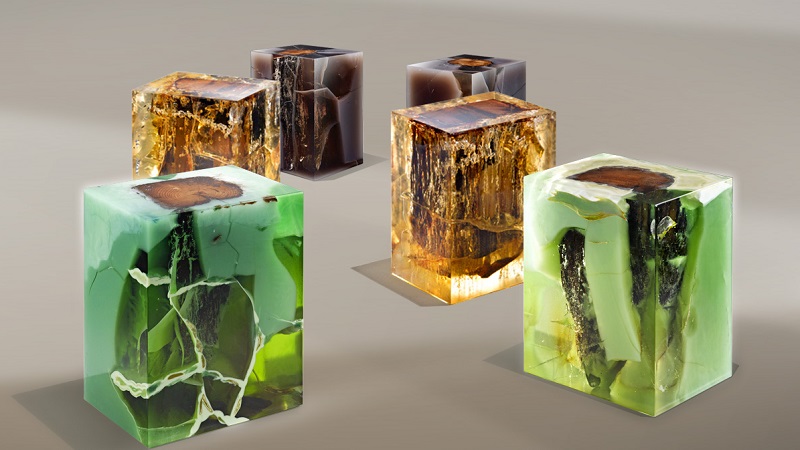

Прозрачна и цветна епоксидна смола за засаждане

Гледате работата от съединението и се изненадвате колко красиви и дълбоки цветове имат. Къде да купя такъв и каква е цената на епоксидна смола от този нюанс? Както бе споменато по -горе, такъв синтетичен състав е или прозрачен, или жълтеникав, което влияе отрицателно върху естетиката на продукта.

Жълт епоксид

Жълт епоксид

За да се добави декоративност и дизайнерски цветови решения към продуктите от синтетична смола, се произвеждат цели линии от всякакви пигменти и пълнители. Колко ярък се оказва сянката и равномерно смесва цвета зависи от свойствата на придобитата марка на съединението и несъмнено уменията на самия „създател“. Следователно само опитът и придобитите умения ще помогнат за постигане на желаните резултати.

Блясък за епоксидна смола

Блясък за епоксидна смолаепоксиден блясък

Цвят за съединение

Цвят за съединениецвят за епоксидна смола

Въпреки това, сравнително наскоро на руския пазар се появи такъв продукт за декориране на продукти като меко стъкло. Често се нарича и точно оцветена епоксидна смола, тъй като съставът се основава на точно такъв синтетичен материал. Това е вид цветна паста, предназначена за нанасяне върху всякакви повърхности. Когато изсъхне, създава ефекта на стъклото Marouan. Такива композиции са много популярни при боядисване на стъкло, създаване на витражи и други необичайни вещи.

Меко стъкло от италиански производител

Меко стъкло от италиански производител Малка Вселена от Satisha Tomizu, изработена от меко стъкло

Малка Вселена от Satisha Tomizu, изработена от меко стъкло Боядисване на стъкло

Боядисване на стъкло

Традиционни приложения

Свиването при използване на ED-20 дава много малко. Освен това, както разбрахме, този агент полимеризира доста бързо. Поради тези свойства този материал е намерил много широко приложение както в промишлеността, така и в строителството или ежедневието. Използваната смола ED-20, чиито технически характеристики правят този инструмент почти универсален, може например:

за ремонт на всички видове електрически превозни средства;

-

в производството на инструменти;

-

в авиационната индустрия;

-

мебелна промишленост;

-

при ремонт на конструктивни елементи на автомобили;

-

в радиотехническата индустрия.

Този материал също се използва широко от дизайнерите. От него могат да бъдат създадени например плотове, галантерия, всякакви влагоустойчиви продукти, предназначени за използване в бани.Епоксидната смола се използва и за грундиране на всякакви повърхности.

Друга област на използване на ED-20 е производството на емайли, лакове, шпакловки. Също така, използвайки този материал, се произвеждат епоксидни смоли на други марки. В ежедневието този материал често се използва като лепило. С използването му е позволено да се закрепват както дърво, така и метал, пластмаса, керамика, стъкло.

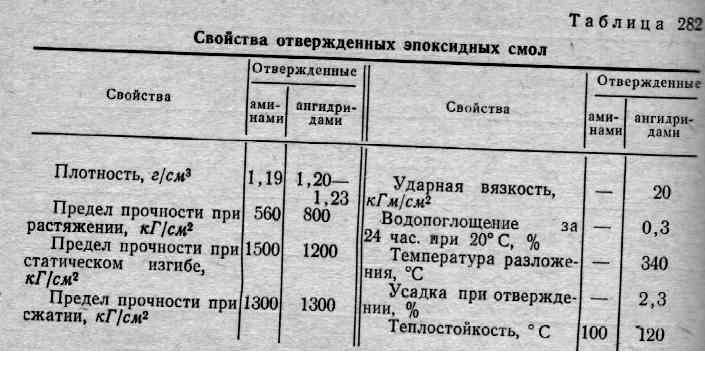

Спецификации на епоксидна смола

Преди да разберете каква температура епоксидната смола издържа след втвърдяване, си струва да научите за основните технически параметри на това вещество. Това са следните характеристики:

- пълният процес на полимеризация протича в рамките на 24–36 часа;

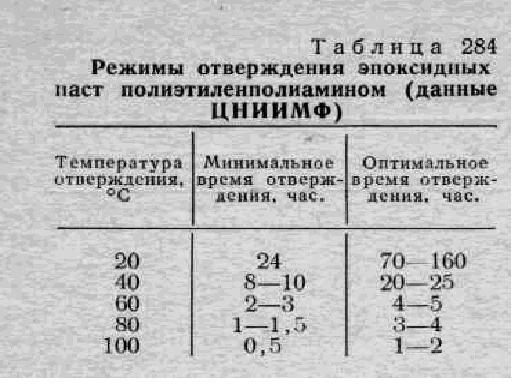

- процедурата за втвърдяване на смолата може да се ускори чрез повишаване на температурния режим до + 70⁰С;

- в условия на ниски температури (до + 15⁰С) времето за втвърдяване на смолистия материал намалява;

- при втвърдяване епоксидната смола не се свива и не се разширява;

- след втвърдяване смолата може да бъде подложена на всякаква обработка: смилане, полиране, пробиване, струговане, боядисване и др .;

- препоръчителната работна температура на епоксидната смола е зададена в диапазона от -50⁰С до + 150⁰С;

- максимално допустимата температура по време на работа е до + 80⁰С;

- втвърденият материал показва отлична устойчивост на агресивни влияния, включително основи, разтворители и висока влажност.

Епоксидът често се използва за декоративни цели

Епоксидната смола има ограничен срок на годност. Трябва да се използва не по -късно от 1,5 години от датата на пускането му.

Температура на топене на веществото

Съгласно техническите регламенти е установено, че температурата, при която епоксидът се топи, е + 155⁰С. Но предвид декларираните технически характеристики, е трудно да се каже, че епоксидната смола ще се стопи. Дори топлоустойчивото епоксидно лепило или епоксид ED-20, което е обичайно за домакинска работа, след полимеризация, дори при свръхвисоки температури, ще се държи по следния начин:

- пукнатина;

- пяна;

- променя структурата си, без да се превръща в течно състояние (разпадане и счупване).

Някои смоли (в зависимост от вида на използвания втвърдител) могат да се запалят и да произведат много сажди. Процесът на горене ще продължи до момента на попълване на топлината (например в открит пламък). Веднага след като източникът на огън бъде елиминиран, втвърдената смола ще спре да гори.

Въпреки способността на смолата да гори, такова вещество не принадлежи към материали с повишена опасност от пожар.

Дори при изгаряне епоксидната смола е много по -безопасна от много други изкуствени вещества. Например, пяна или експандиран полистирол. Следователно няма смисъл да се говори за каква температура епоксидното лепило може да издържи, докато се стопи. Почти винаги втвърденият епоксид не се топи, а се срутва, превръщайки се в овъглена, безформена маса.

Има ли бързо втвърдяващи се смоли

Всички епоксиди са класифицирани в две големи групи. Това са структурни смоли и декоративни (или бижута) смоли. Декоративните епоксиди се характеризират с прозрачност и по -бързо време за втвърдяване. Те се използват главно за дизайнерски работи за производство на сувенирни изделия.

Декоративните смоли имат по -бързо време за втвърдяване

Допустима работна температура на готовите продукти

Техническите регламенти приеха определени стандарти за експлоатация на продукти и ремонтирани неща, когато се работи с коя епоксидна смола е била използвана. Това са следните показатели:

- постоянна температура: от -40⁰С до + 120⁰С;

- максимално допустими: от -40⁰С до + 150⁰С.

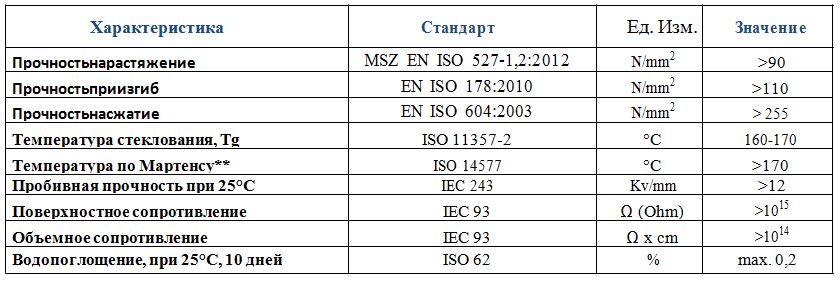

Но някои марки епоксидна смола, според оценките на производителите, имат различни характеристики. Например такива крайни (максимално допустими) показатели:

Такива епоксидни вещества са специфични.Много професионалисти ги смятат дори не за епоксидни, а за епоксидно-силициево-органични. Допълнителното включване на силиций създава повишена устойчивост на веществата към топлинни ефекти.

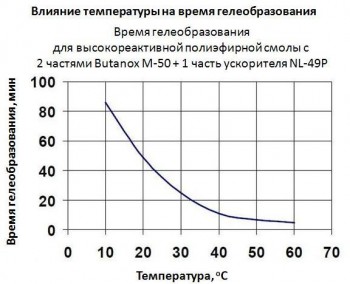

Повишена температура

По време на този процес се отделя топлина, което води до полимеризация като цяло. В този случай температурните показатели на веществото могат да достигнат 100 градуса. Такива показатели са по -често срещани при големи маси от разреждане на полиестерна смола. Най -голямото покачване на температурата се наблюдава при насипни отливи. Когато за леене на пода се използва много смола, увеличението ще бъде по-малко, поради площта в контакт с въздуха, самоохлаждането ще настъпи по-бързо.

Ако температурата надвишава допустимите граници, тогава можете да прибегнете до поставяне на контейнера в студена вода, но трябва да се има предвид, че полимеризацията ще се забави. Температурните индикатори над стайната температура ускоряват етапа на желатинизиране и след това ускоряват втвърдяването. Втвърдяването първо преминава в етап на образуване на каучукова консистенция, в тази форма при натискане смолата се огъва, но бързо се връща в първоначалната си форма. До този момент стандартното време преминава 1,5-2 часа.

За горещи етапи се препоръчва 50% бензоил пероксид върху дибутил фталат. В същото време температурите могат да се повишат до показатели 100-130 градуса, това са доста високи показатели и изискват допълнителна защита на лицето, провеждащо смесването, ако за втвърдител се вземе дикумил пероксид, тогава показателите могат да достигнат 160 градуса.

Температурните индикатори на веществото могат да достигнат 100 градуса.

Температурните индикатори на веществото могат да достигнат 100 градуса.

Ние премахваме причините и техните последствия

При взаимодействие на епоксидна смола и различни видове втвърдители могат да се получат различни вещества. Те се различават по сила и еластичност. А също и в мекотата и еластичността. Чрез комбиниране на основното вещество и втвърдителя по различни начини, като се променят техните концентрации, се получава полимер с различни характеристики.

Въпреки това, при всяка комбинация от съставни компоненти, е необходимо пълно изсъхване на смолата преди нанасяне на последващи слоеве върху епоксидната смола. Съставът не замръзва по няколко вероятни причини. Трябва да ги разберете подробно, за да предотвратите трудности при използването на материала.

Грешка в съотношението на компонентите

Недостатъчните или прекомерни количества втвърдител често ще попречат на резултата. Лепливият и непълно втвърден слой, който не се „втвърдява“ повече от ден, ще трябва да бъде премахнат. Не се нанасят последващи слоеве върху мокра епоксидна смола.

За да се получи перфектен завършек, пропорциите трябва да се спазват стриктно. А увеличаването или липсата на някой от компонентите се отразява негативно на крайния резултат.

Когато нанасяте отново съединението, проверете съотношението на втвърдителя към епоксидната смола. По-добре е да не добавяте допълнителен втвърдител към готовия разтвор. По -правилно е съставът да се приготви според пропорциите, посочени в инструкциите.

Неправилно избран температурен режим

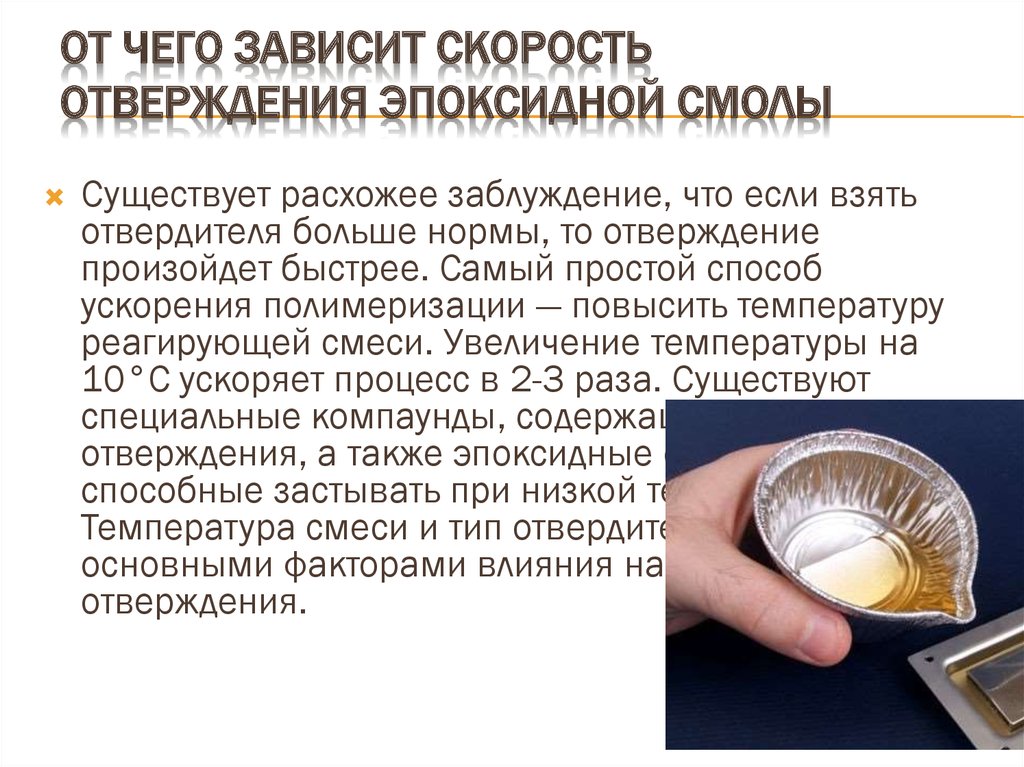

Сместа се втвърдява при стайна температура. Полученото покритие обаче ще изсъхне по -бързо, ако температурата на околната среда се повиши. Ефективността на "настройката" на епоксидната смола до голяма степен зависи от този фактор.

При хладно време времето за реакция на полимеризация се увеличава. Това води до увеличаване на времето за втвърдяване на състава. Когато температурата на околната среда спадне с 10 ° C, времето за полимеризация се увеличава с 10-15 часа.

Какво трябва да се направи? Следните съвети ще ви помогнат да поддържате желаната степен на излекуване:

- втвърдяването ще бъде по -бързо, ако температурата се поддържа. При необходимост - за сметка на външен източник;

- ако температурата не може да се поддържа на правилното ниво или е трудно, за приготвяне на сместа първоначално може да се използва втвърдител, предназначен за работа при ниски температури.

Според тези, които използват епоксидна смола, има по -добри марки. При определени условия е по -добре да изберете подходящия вариант на веществото. AF-2 трябва да се счита за най-добрите местни марки втвърдители, "работещи" при ниски температури. А най-бавният най-добър втвърдител е марката DTB-2.

Епоксидът и втвърдителят не се смесват добре

Най -честата грешка, която води до намаляване на скоростта на втвърдяване на състава, е недостатъчното смесване на компонентите. Причината за липсата на бързо втвърдяване на епоксидна смола не е твърде дългото и старателно смесване. И това се случва поради непълна реакция на полимеризация. В края на краищата, в резултат на това формата на течното вещество се променя: смолата дава траен и красив твърд слой, тя престава да бъде лепкава.

За да се получи еднороден състав, е необходимо сместа да се смеси в правилните количества. Епоксидната смола и избраният тип втвърдител трябва да се смесят старателно. Смесването е необходимо, докато съставът стане напълно хомогенен. В полученото решение не трябва да има места, където да има ясно преобладаване на един от компонентите.

Ако се планира добавяне на добавки или пълнители към състава (например силиконов пълнител, който подобрява крайния резултат), те трябва да се използват само след старателно смесване на сместа.

Ситуацията може да бъде коригирана само чрез премахване на неуспешния слой. Прави се нова смес. И неговите компоненти се смесват старателно и се нанасят върху подготвената повърхност.

Неправилен подбор на компоненти

Най -добре е да използвате различен втвърдител за всеки вид епоксидна смола. Това ще премахне риска от дългосрочно втвърдяване на състава. Той също така подобрява свойствата на полученото покритие. Същото важи и за катализатора от полиестерна смола. Тя трябва да бъде избрана според вида на епоксидната смола.

Като се вземат предвид тези фактори при съставяне на смес на базата на епоксидна смола, се получава висококачествено покритие. Изсъхва при благоприятни условия не повече от един ден.

Как да ускорите втвърдяването на епоксидна смола: полезни съвети

Някои неопитни майстори съветват да се добави повече втвърдител към смолата, отколкото изискват инструкциите, за да се ускори процеса на полимеризация. На практика с тази опция капитанът само ще влоши ситуацията. Ако към разтвора се добави твърде много катализатор, качеството на самия епоксид ще се влоши:

- смолата след втвърдяване ще стане крехка и крехка;

- може да се нагрее, което ще развали материала;

- когато масата се нагрява твърде бързо, тя кипи и образува много въздушни мехурчета (няма смисъл да се работи с нея).

Следователно най -достъпният и безопасен метод за ускоряване на полимеризацията е използването на допълнителни ускорители. Тяхната роля може да се играе от обичайното нагряване на околния въздух. Колкото по -висока е тя, толкова по -бързо епоксидната смола ще се полимеризира и втвърди.

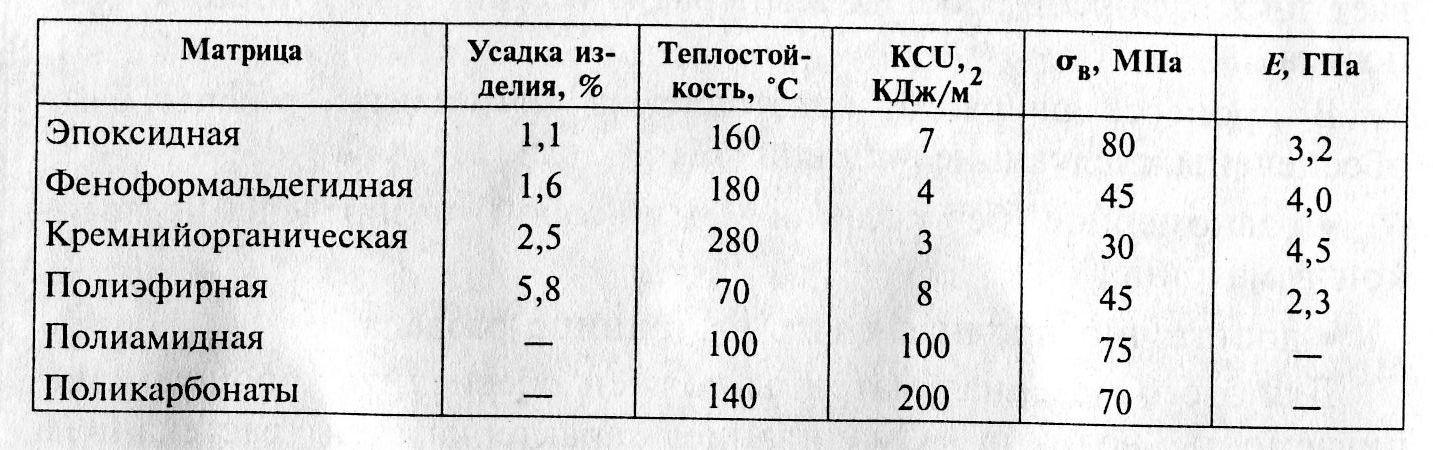

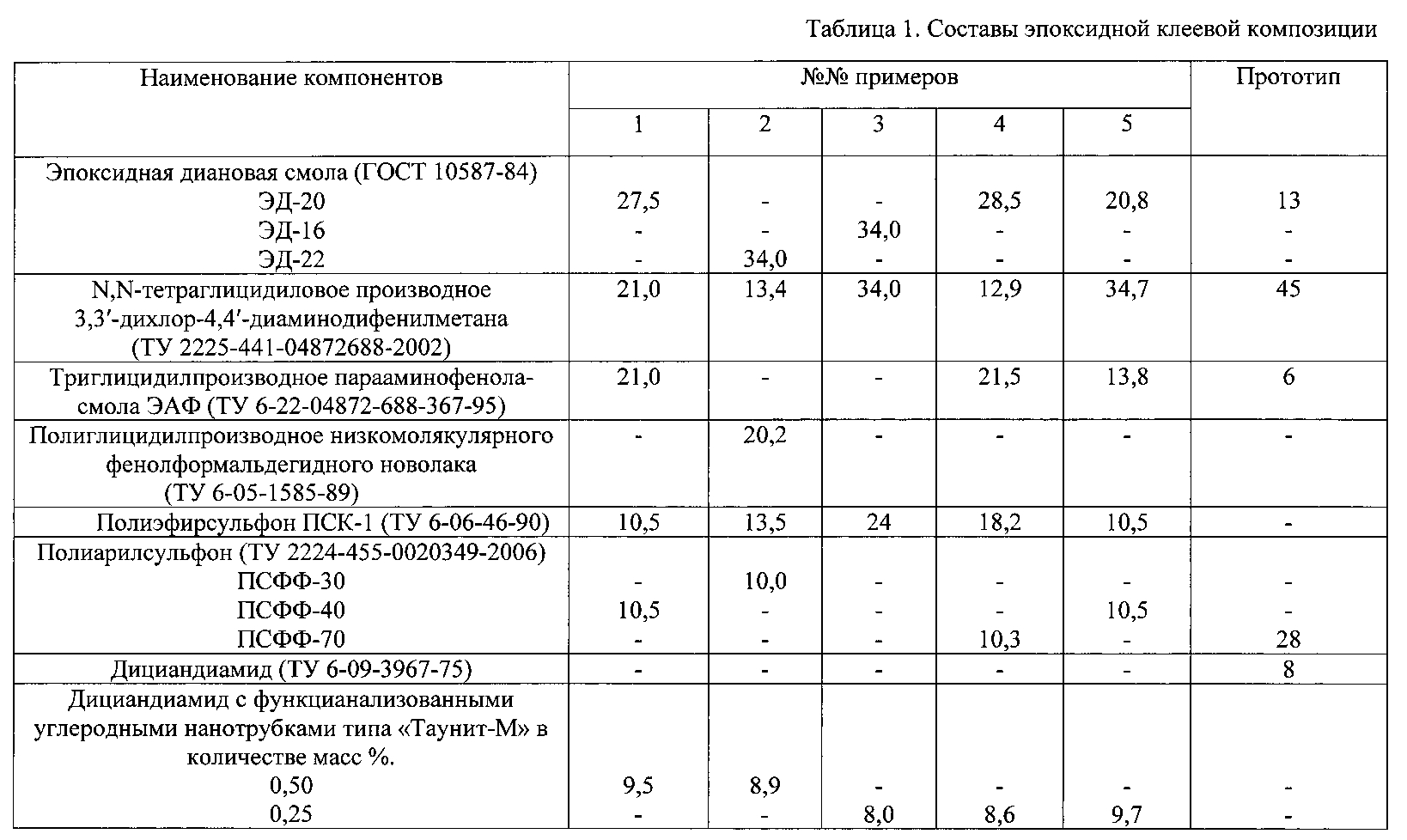

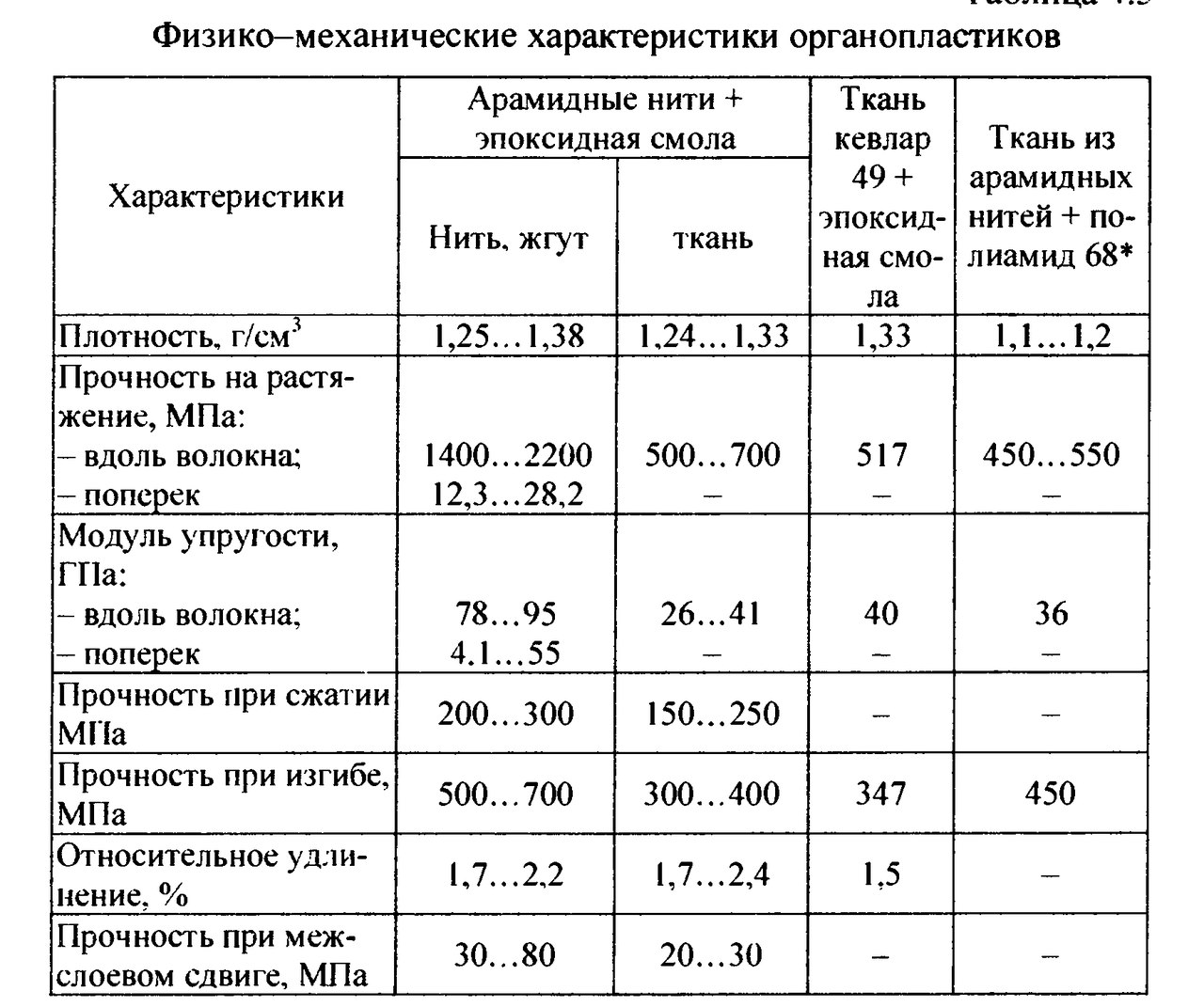

Характеристики на полиестерна смола

- Механични свойства. По този параметър полиестерните смоли значително отстъпват на епоксидните. Следователно механичното напрежение и деформация често водят до пукнатини и разслояване в продуктите.

- Адхезивни свойства. Полиестерите имат лоша адхезия, така че не работят добре като лепила.

- Свиване. Полиестерът може да се свие в обем до 7-10%. Процесът на свиване обаче може да отнеме време и разслояването няма да бъде очевидно веднага.

- Водоустойчивост. След втвърдяване повърхността има лоши хидроизолационни свойства и е пропусклива за вода.

- Срок на годност. Полиестерът има кратък срок на годност: средно 6 месеца - 1 година.

- Полимеризация. Скоростта на втвърдяване на полиестерите е значително по -бърза от епоксидите и обикновено отнема няколко часа.Процесът на сушене може да се ускори с помощта на катализатора MEKP.

- Миризма. По време на втвърдяването полимерните компоненти отделят силна миризма.

- Кипене. Полиестерните полимери не са склонни към кипене.

- Издръжливост. Полиестерите образуват трайно покритие, но са склонни към микрокрекинг, по -малко устойчиви на удар, по -малко издръжливи от епоксидните покрития.

- UV устойчив. Полиестерните повърхности са устойчиви на ултравиолетови лъчи и не се нуждаят от покритие, за да се предотврати пожълтяване или влошаване от слънчевата светлина.

- Сложността на приложението. Материалът е доста лесен за използване и не изисква специални познания и опит.

- Сфери на приложение. Полиестерите се използват в случаите, когато ниската цена и лекотата на използване са по -важни от здравината и издръжливостта. Например в ландшафтен дизайн, водопровод, автоматична настройка и т.н.

- Цена. Полиестерната смола е 2-3 пъти по-евтина от епоксидната.

- Екологичност и безопасност. Полиестерите съдържат канцерогенен стирен, който отделя силна неприятна миризма. Компонентите на смолата са запалими течности, катализаторите са запалими и експлозивни. Но на пазара има смоли без стирен и с неговото намалено съдържание.

От какво зависи времето за втвърдяване?

Въпросът в заглавието на тази статия е толкова популярен по простата причина, че нито едно ръководство с инструкции няма да ви даде ясен отговор за това колко време епоксидът изсъхва - просто защото времето зависи от много променливи. За начинаещи е задължително да се изясни, че по принцип той започва да се втвърдява едва след като към него се добави специален втвърдител, което означава, че интензивността на процеса до голяма степен зависи от неговите свойства.

Втвърдителите се предлагат в много разновидности, но почти винаги се използва един от двата: или полиетилен полиамин (PEPA) или триетилен тетраамин (TETA). Те имат различни имена по някаква причина - те се различават по химичен състав, а следователно и по свойствата си.

PEPA е така нареченият студен втвърдител, който напълно "работи" без допълнително загряване (при стайна температура, която обикновено е 20-25 градуса). Изчакването на втвърдяване ще отнеме около един ден. И полученият плавателен съд може да издържи нагряване до 350-400 градуса без никакви проблеми и само при температури от 450 градуса и повече ще започне да се руши.

Процесът на химическо втвърдяване може да бъде ускорен чрез нагряване на състава с добавяне на PEPA, но това обикновено не се препоръчва, тъй като показателите за опън, огъване и якост на опън могат да намалят до един и половина пъти.

TETA действа по малко по -различен начин - това е така нареченият горещ втвърдител. Теоретично втвърдяването ще настъпи при стайна температура, но като цяло технологията включва загряване на сместа някъде до 50 градуса - по този начин процесът ще върви по -бързо.

По принцип не си струва да загрявате продукта над тази стойност и когато насипните предмети над 100 „кубчета“ се изхвърлят, това е строго забранено, тъй като TETA има способността да се нагрява самостоятелно и може да кипи - тогава в дебелината на продукта и очертанията очевидно ще бъдат нарушени. Ако всичко е направено съгласно инструкциите, тогава епоксидният кораб с TETA ще бъде по -устойчив на високи температури от основния си конкурент и ще има повишена устойчивост на деформация.

Горните разлики при избора са следните: TETA е единственият вариант, ако имате нужда от продукт с максимална якост и устойчивост на високи температури, а увеличаването на точката на изливане с 10 градуса ще даде трикратно ускорение на процеса, но с риск от кипене и дори пушене

Ако не са необходими изключителни свойства по отношение на издръжливостта на продукта и не е толкова важно колко дълго се втвърдява детайлът, има смисъл да изберете PEPA

Формата на плавателния съд също влияе пряко върху скоростта на процеса.Споменахме по-горе, че втвърдителят TETA е склонен към самонагряване, но всъщност това свойство е характерно и за PEPA, само в много по-малък мащаб. Тънкостта се крие във факта, че такова нагряване изисква максимален контакт на масата със себе си.

Грубо казано, 100 грама от сместа под формата на перфектно правилна топка, дори при стайна температура и използвайки TETA, се втвърдява за около 5-6 часа без външна намеса, като се нагрява, но ако намажете същия обем маса с тънък слой над 10 на 10 квадратни сантиметра, самонагряването всъщност няма да бъде и ще отнеме ден или повече, за да изчакате пълна твърдост.

Разбира се, пропорцията също играе роля - колкото по -втвърдител в масата, толкова по -интензивен ще бъде процесът. В същото време онези компоненти, за които изобщо не сте се сетили, могат да участват в удебеляването, а това например мазнини и прах по стените на формата за изливане. Тези компоненти могат да развалят предвидената форма на продукта, поради което обезмасляването се извършва със спирт или ацетон, но също така трябва да им се даде време да се изпарят, тъй като те са пластификатори за масата и могат да забавят процеса.

Ако говорим за декорация или друг занаят, тогава вътре в прозрачната епоксидна маса може да има чужди пълнители, които също влияят върху това колко скоро масата започва да се сгъстява. Забелязано е, че повечето пълнители, включително дори химически неутрален пясък и фибростъкло, ускоряват процеса на втвърдяване, а в случая на железни стружки и алуминиев прах това явление е особено изразено.

Каква температура издържа епоксидната смола след втвърдяване?

Епоксидните смоли, без които е трудно да си представим съвременното високотехнологично производство, често трябва да работят в много тежки условия. Това е повишена радиация и ефект на химически реактиви върху епоксидни продукти и най -широк температурен диапазон, от минус 30 до 200 ° C градуса. Освен това това не означава еднократно екстремно намаляване или увеличаване до определените граници, а постоянен ефект на такива температури върху свързващия материал.

Излишно е да казвам, че домакинското лепило EDP или смола ED-20, ED-22 не са подходящи за такива температурни промени. Вече напълно втвърдени, те първо ще започнат да се напукват, след това, в зависимост от използвания втвърдител веднъж, те ще се разпенват, без да преминат в течната фаза, и ще започнат да се разпадат на малки фракции, променяйки цвета и структурата.

Те също могат да се запалят, отново в зависимост от изходните материали и под каква форма са били полимеризирани, под формата на тънко покритие или монолит, който заема определен и голям обем в пространството. Тънкият епоксиден филм може да се възпламени и да освободи огромни количества сажди, ако е в пряк контакт с открит пламък. Но горенето ще продължи само докато се поддържа такъв контакт и има интензивно попълване на топлината. Преместете пламъка далеч от епоксидната смола и той веднага ще изгасне.

Следователно не си струва да говорим за пожарната опасност от използването на епоксидни съединения в ежедневието или по време на ремонт. Те изгарят не по -добре от други изкуствени материали и много по -безопасно от същия пенополистирол или полистирол, спомнете си поне нощния клуб White Horse с многобройните му жертви от продуктите на изгаряне на таванни плочки, с отделянето на фосген.

Следователно няма смисъл да се говори за някакъв вид температура на топене на втвърдената епоксидна смола, в по -голямата част от случаите тя не се топи, а просто се срутва, превръщайки се в безструктурна овъглена маса.

Време за сушене на епоксидна смола

Преди да добавите втвърдителя към смолата, изберете оптималното съотношение на втвърдителя и омекотителя, като преди това сте направили малки проби. Не забравяйте, че реакцията между смолата и втвърдителя е необратима. В случай на грешка, материалът ще бъде повреден.

Полимеризацията (желиране, желиране) отнема известно време. За да се превърне дадена маса в твърдо състояние, трябва да настъпи реакция в зависимост от температурата на сместа и пропорцията на площта спрямо масата на смолата. Помислете колко време е необходимо, за да изсъхне епоксидната смола в силиконова форма. Например, отнема от 30 до 60 минути, за да се втвърди 100 грама "епоксид", смесен с втвърдител PEPA. В този случай температурата трябва да бъде + 22 ... + 24оС. При температура на въздуха + 15 ° C същият процес ще отнеме повече от 80 минути. Ако при същата температура ( + 22 ... + 24 ° C) разнесете епоксидната смес върху повърхност с площ 1 м2, тогава процесът на полимеризация ще отнеме поне 20 минути.

Следователно, следвайте препоръката и смесете смолата колкото можете, преди да стегне.

Ако трябва да приготвите голямо количество вещество, се препоръчва да го разделите на по -малки порции веднага след смесването. В противен случай няма да имате време да изчислите прогнозната площ.

Индикаторът за това колко епоксид изсъхва зависи от началната температура, но самият механизъм за втвърдяване не зависи от него.

Отбелязва се, че реакцията на сместа в течно състояние е по -бърза. По време на полимеризацията смолата се превръща от течно състояние в състояние, подобно на вискозен гел. Постепенно се втвърдява, той е лепкав. В хода на увеличаване на твърдостта (втвърдяване) скоростта на реакцията започва да се забавя, придружена от постепенна загуба на лепкавост.

Колко дълго изсъхва епоксидът с втвърдител и фибростъкло? Окончателното втвърдяване настъпва след 24 часа, ако температурата на въздуха се колебае в диапазона от + 22 ... + 24 ° C. Но това не гарантира 100% здравина. Ден по-късно тази цифра ще бъде само 65-70%. Възможно е допълнително да се увеличи твърдостта на материала чрез използване на същия PEPA и извършване на термична обработка при температура + 60 ... + 100 ° C за 1-12 часа. Тогава епоксидната смола придобива най -висока якост.