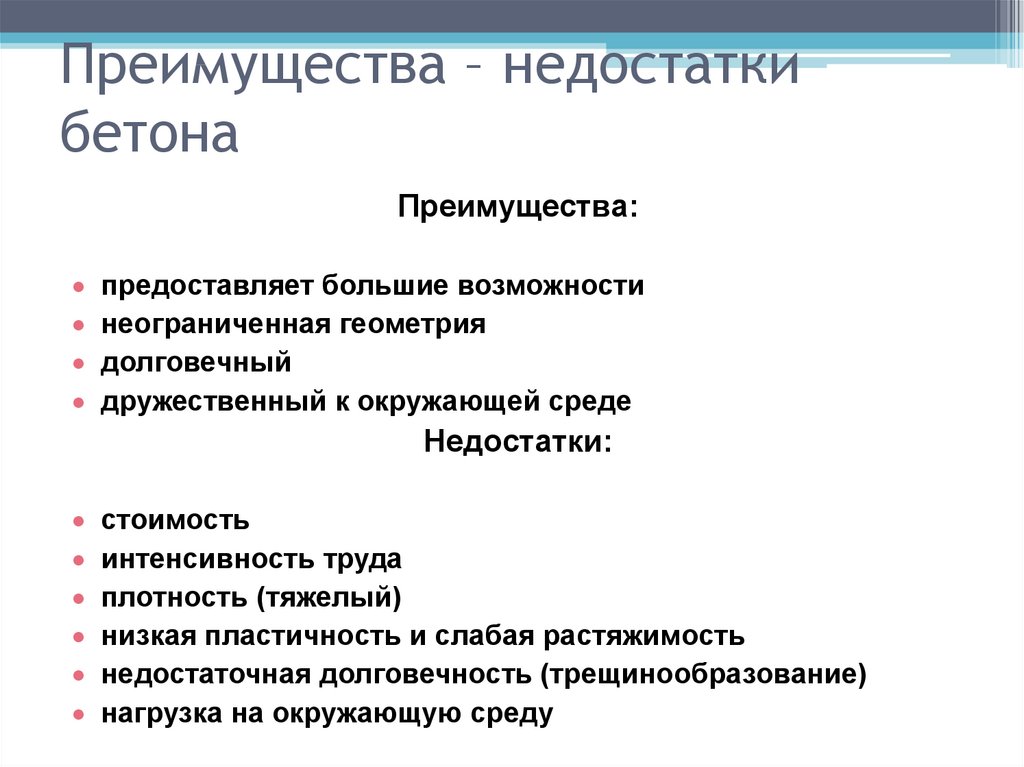

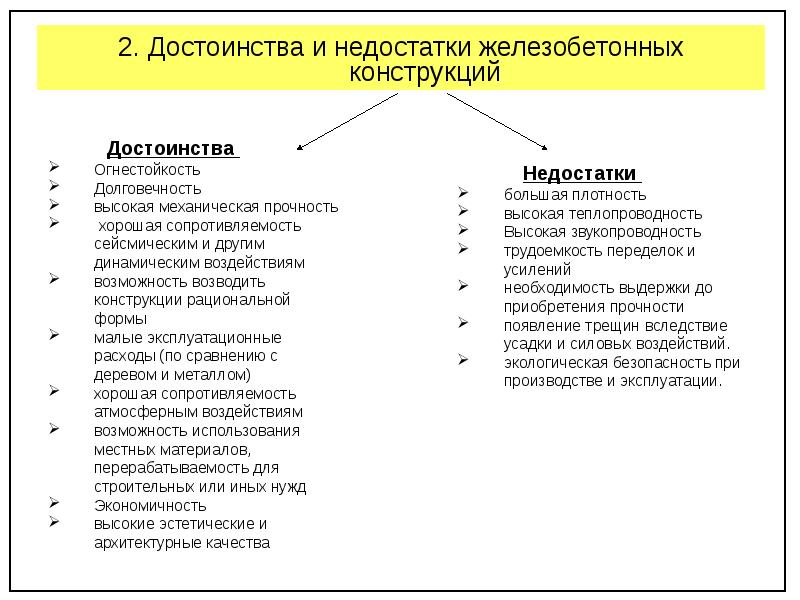

Предимства и недостатъци

За разлика от марки M200, M300 и други, бетонът M500 демонстрира много висока якост, издръжливост, устойчивост на различни среди и влияния. Но цената на материала също е висока, следователно, преди да се използва в строителството, е необходимо внимателно да се проучат всички свойства и да се определи възможността за приготвяне на разтвора.

Основните предимства на бетона М500:

- Висока якост на натиск, различни видове механични натоварвания - увреждането на материала може да се извърши само със специален инструмент с диамантено покритие

- Високата скорост на втвърдяване не е бързосъхнещ цимент, разбира се, но сместа все още бързо се втвърдява, дори при условия на висока влажност

- Отлични показатели за устойчивост на влага - поради факта, че съставът използва фин пясък, който не дава шанс на водата да навлезе в порите на монолита: благодарение на това конструкцията може да работи дори под вода

- Съставът на бетона М500 гарантира неговата устойчивост на силни ветрове, ултравиолетова радиация, атмосферни валежи и др.

- Дълъг експлоатационен живот - конструкциите и обектите от материал изобщо не подлежат на независими деформации

От недостатъците си струва да се отбележи преди всичко, че M500 е много скъп и неговите повишени характеристики не са от значение в ежедневието, тъй като остават непотърсени. И подготовката на решението ще изисква значителни разходи и усилия. В Москва и региона, други региони, можете да закупите суха смес (в нея няма само натрошен камък), но за месене е необходимо специално оборудване.

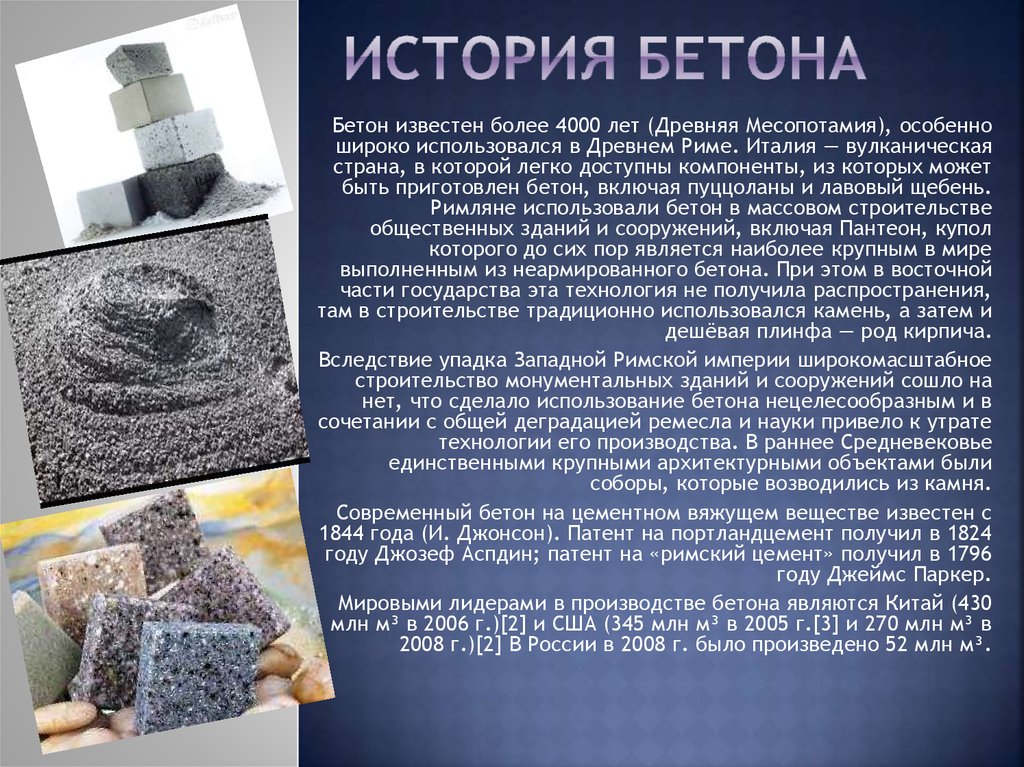

Концепция и исторически произход

Първият стоманобетон е направен от френски градинар, който отглежда екзотични растения в оранжерията на Версай - Жозеф Моние. Той продаваше разсад на палми с малък доход. По -голямата част от приходите трябваше да бъдат дадени на бъчвара, който подготви дървени саксии за бъдещи палми.

Керамичен съд се превърна в евтин вариант, но това е много крехък продукт и ако градинарят случайно падна, който не забеляза торбата с цимент на пода, той просто се счупи. Но този инцидент го навежда на идеята да направи саксии. от цимент и пясък... И тук нашият герой претърпя фиаско - материалът лесно се унищожава с течение на времето, корените на растенията с голяма сила на растеж. За да укрепи конструкцията, той я заши в метална рамка, но продуктът е такъв, загубил естетическия си вид, така че градинарят го покрил с друг външен слой бетон.

В резултат на това тези саксии са практични и евтини. След това Джоузеф Моние патентова своята технология и беше прав, защото свойствата на такъв материал станаха търсени в строителството. Стоманобетонът започва да се използва навсякъде за създаването на сгради и конструкции, които се отличават със своята здравина и надеждност, устойчивост на различни фактори на околната среда.

Изчисляване на състава и смесване

При изчисляване на бъдещата смес е необходимо да се спазват препоръчителните стойности и изисквания, тъй като те определят здравината и надеждността на конструкцията. Експертите предлагат готови пропорции, които ви позволяват правилно да изчислите съотношението на всички компоненти:

| Клас бетон | Количество бетон от 10 литра цимент (л) | Обемен състав на 10 л (P / W) | Общ масов състав (C / P / U) (kg) |

| 450 | 29 | 10/22 | 1/1, 1/2,5 |

| 400 | 31 | 11/24 | 1/1,2/2,7 |

| 300 | 41 | 17/32 | 1/1,9/3,7 |

| 350 | 43 | 19/34 | ½,1/3,9 |

| 200 | 54 | 25/42 | ½,8/4,8 |

| 150 | 64 | 32/50 | 1/3,5/5,7 |

| 100 | 78 | 41/60 | ¼,6/7 |

Когато правите месене със собствените си ръце, трябва да се ръководите от следните инструкции:

- Приготвяме съд, в който ще се омесва сместа.

- Поставяме вода в контейнера (в случай на други видове бетон, първоначално се поставя пълнителят).

- Добавяме цимент, пясък и пълнител към състава, като продължаваме да смесваме разтвора.

- След това добавяме допълнителни компоненти и пластификатори, ако е необходимо.

- Разтворът се смесва до получаване на хомогенна консистенция без бучки.

Придържайки се към такова ръководство, можете да направите висококачествено решение за бетон, което да отговаря на всички изисквания и стандарти.

Материални характеристики

Основната разлика между стоманобетонния монолит е, че той е направен директно на строителната площадка. В същото време сглобяемите продукти се произвеждат във фабриката в специални форми и се доставят на обекта в готов вид.

Монолитен стоманобетон се произвежда по този начин:

Конфигурацията на издигащата се конструкция може да бъде всякаква, но тя директно зависи от възможностите за монтаж на кофража и здравината на втвърдения бетон. Струва си да се има предвид, че вътрешната армировка на конструкцията е отговорна за способността да издържа на натоварвания от различен тип и механични характеристики. Рамката е подготвена от дебела армировка, в няколко реда, непосредствено преди полагане на бетона.

Бетонът може да се приготвя директно в съоръжението или да се транспортира от завода (това изисква използването на специално оборудване). Във втория случай цената на разтвора се покачва значително, но е възможно непрекъснато да се извършва мащабно изливане на бетон, което значително подобрява експлоатационните характеристики на целия стоманобетонен монолит.

Методи на смилане

Бетонният под се полира по два основни начина: сух и мокър. Сухият метод се използва по -често, по -бърз е, не изисква време за сушене. Сухото смилане се извършва с големи диамантени фракции, които елиминират всички грешки. Единственият недостатък на метода е огромно количество прах, с който може да се справи само прахосмукачка.

Мокрият метод е по -скъп и се използва по -рядко. Най -често по този начин се обработва мозаечен под с мраморни стърготини. Смилането се извършва с прахообразни твърди частици с различни размери или финозърнести.

Поради разликата в частиците е възможно да се постигне перфектен огледален блясък. Липса на процес - повърхността се намокри, след което се изисква време за пълно изсушаване.

Процесът на изливане на бетонни конструкции

Монолитни и сглобяеми бетони са направени в строго съответствие с технологията

Наложително е да се обърне внимание на всеки от етапите на създаване на структура, за да се постигнат желаните параметри и свойства.

Кофражна конструкция

Създаването на монолитна стоманобетонна конструкция започва с монтирането на кофраж, който няма да позволи на течния разтвор да се разпространи и ще поддържа бетона на всички етапи на втвърдяване.

Какви са видовете кофраж:

- Сгъваем панел - включва няколко отделни блока за твърдост, може да бъде направен самостоятелно в съоръжението.

- Блок - използва се за единично запълване на не една, а няколко стени наведнъж, без да се припокрива с носеща конструкция.

- Пневматичен - с издръжлива обвивка, въздухопропусклива, той е направен за сложни кухини с малки обеми.

- Регулируем по обем-за монтаж на монолитни тавани, стени във високи сгради, е конструиран с участието на кран.

- Плъзгащи - използвани за създаване на високи сгради, монтирани по периметъра, в процеса на втвърдяване на монолита на различни нива, той постепенно се издига нагоре с крикове.

- Фиксиран - за декоративно довършване.

- Тунел - за запълване на две стени с припокриване с хоросан.

Създаването на кофраж по време на изграждането на конструкция е един от най -простите етапи на строителството.

Важно е правилно да укрепите щитовете, да проверите равномерността на нивото на сградата, да изберете достатъчно твърди и надеждни материали, така че конструкцията да не се деформира под въздействието на теглото на хоросана.

Приготвяне на разтвора

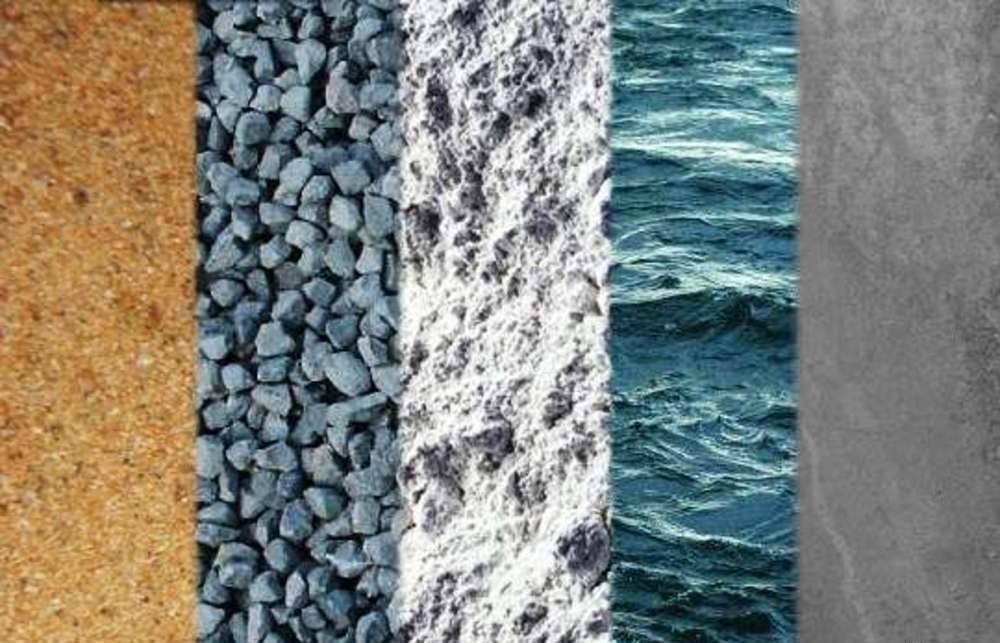

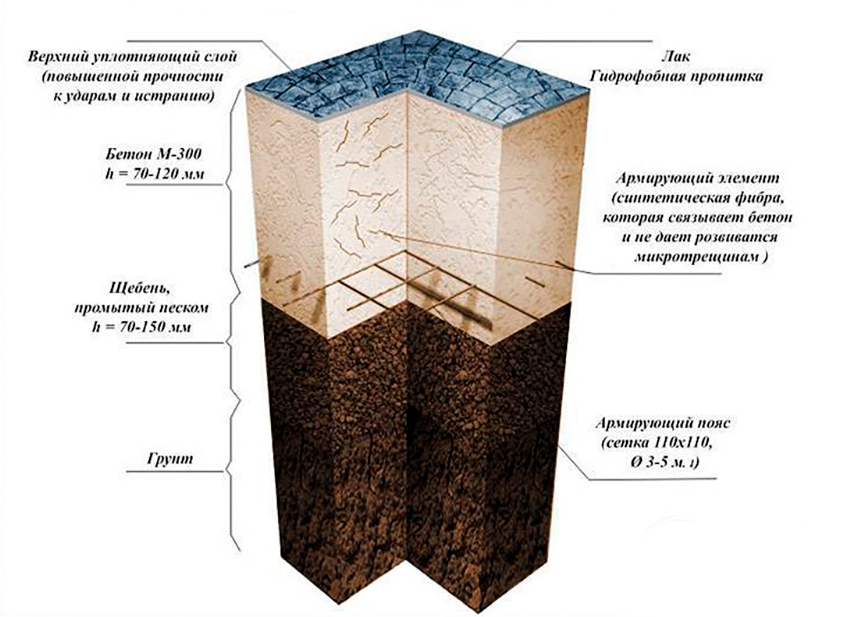

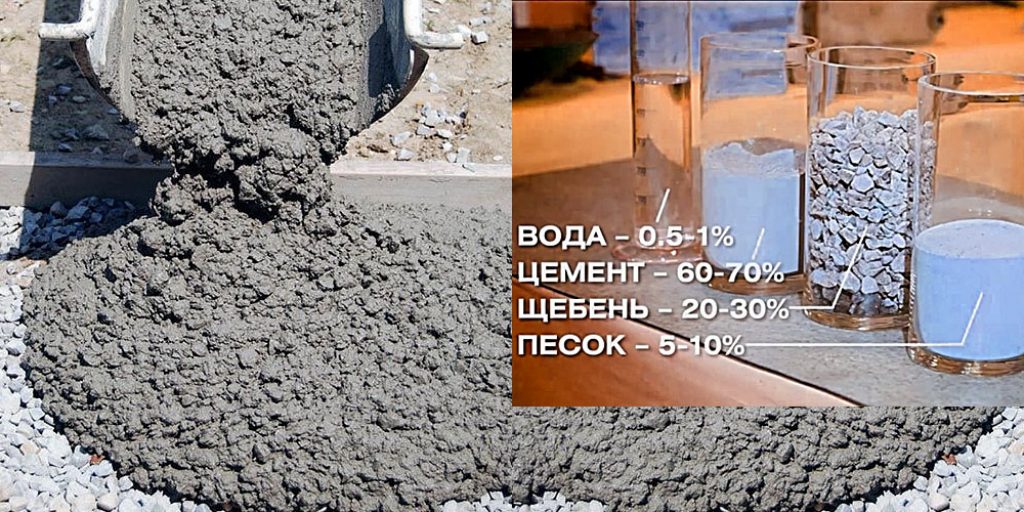

След монтажа на кофража се приготвя разтвор, който за изливане на монолитен стоманобетон трябва да включва следните компоненти: част от цимент от най -малко клас М350, 2 части пресят фин пясък, 3 части пълнител (натрошен камък, чакъл ), вода в достатъчно количество, за да се получи разтвор с желаната консистенция. Първо, всички сухи вещества се смесват, едва след старателно смесване се добавя вода малко по малко.

За да се подобрят характеристиките на разтвора, към него се добавят детергенти (чаена лъжичка антимаслено средство върху кофа с течен бетон ще увеличи якостта, ще намали свиването), PVA лепило (200 милилитра на кофа за подобряване на течливостта и увеличаване на адхезията на материали), водно стъкло (за повишаване на топлоустойчивостта и ускоряване на втвърдяването в началните етапи на изливане).

Циментовият разтвор може да се приготви самостоятелно в бетонобъркачка или можете да поръчате необходимия обем и да организирате непрекъснатото му подаване към обекта.

Подсилване и изливане

Подсилващата рамка от монолитен стоманобетон е създадена от стоманени оребрени пръти с различни диаметри. При образуването на големи елементи се използват пръти с напречно сечение 15-25 милиметра, за обикновени стени се вземат с напречно сечение до 10 милиметра. Рамката е обвързана с плетена тел, спусната в кофража. Армировката трябва да стои на специални скоби на височина най-малко 30-50 милиметра от бетонната повърхност.

След завършване на армировката се налива бетон: кофражът се запълва постепенно, като се излива течен бетон от улука. Малките обекти се запълват наведнъж, големите се разделят на улавяне (хоризонтално) и нива (вертикално). На първо място, захващанията на един слой се запълват, след това стоманобетонната конструкция се излива последователно допълнително.

След завършване на изливането хоросанът се уплътнява с вибриращ инструмент. Изсушете бетона, като го покриете с филм, така че водата да не се изпарява бързо и бетонът да е здрав. Първите дни е препоръчително периодично да се пръска с вода, за да се избегнат пукнатини.

Спецификации

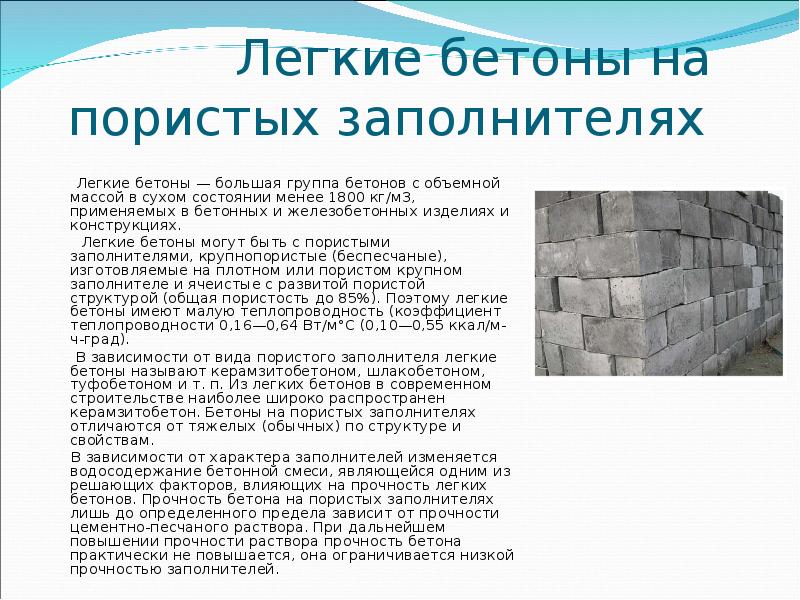

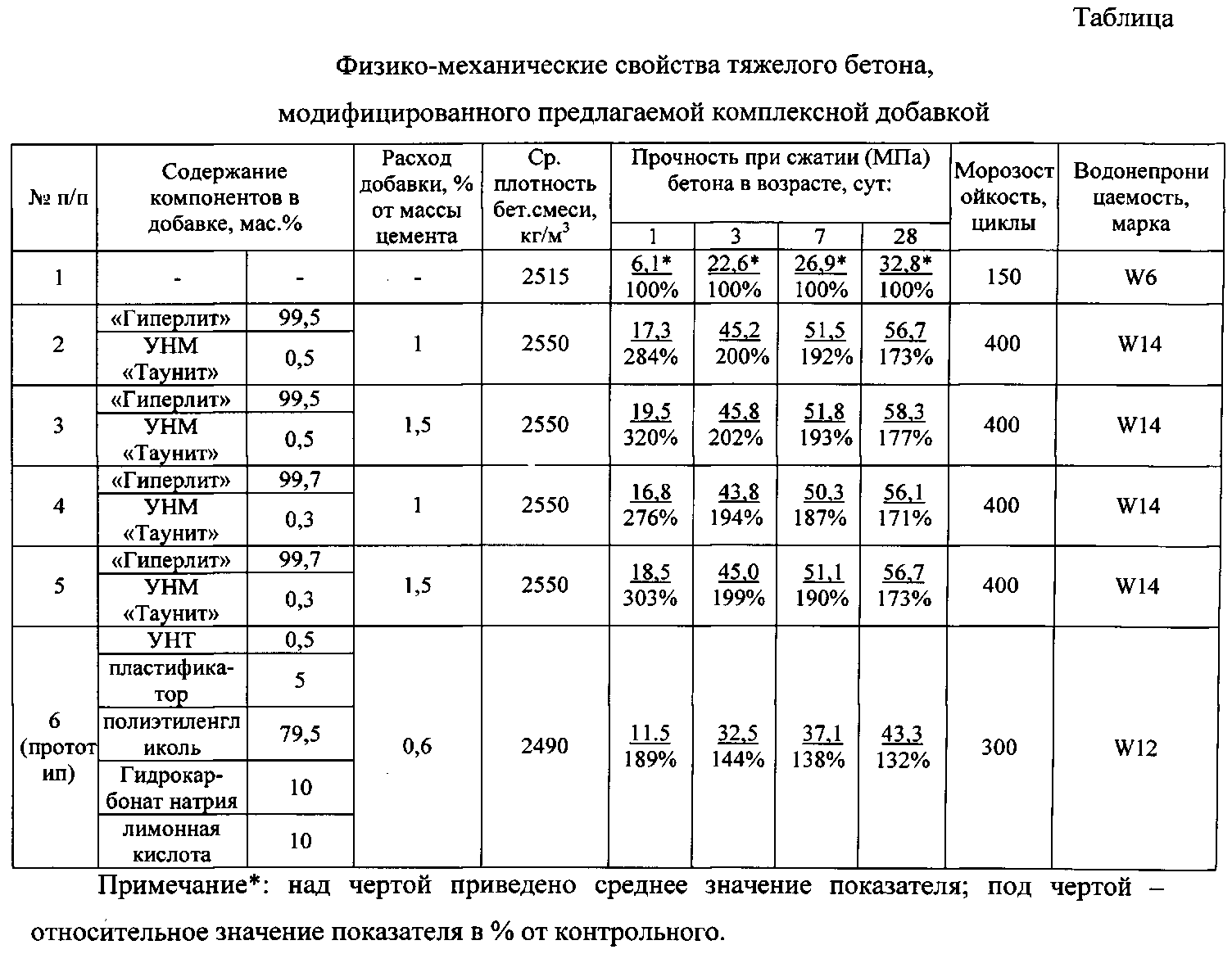

Свойствата на тежкия бетон директно зависят от суровините, използвани в процеса на смесване и обхвата на материала.

Съвременната класификация се основава на следните характеристики:

- По класа.

- По марки бетон.

- Според ГОСТ.

- На цена.

По класа

Съществуващите се различават както по експлоатационни характеристики, така и по качество. Според стандартите на GOST се разграничава цяла линия материали с различни класификации. Той включва решения като B3.5, B5, B7.5, B10, B12.5, B25, B30, B70, B90, B100 и др. Стандартите на ГОСТ също позволяват производството на междинни класове, като 27.5.

Изброените сортове се характеризират със специални свойства, на които трябва да се обърне внимание при избора или създаването на конкретно решение. Основните характеристики са посочени в стандарта.

Класове бетон

Идентификацията на марката се определя от показатели якост на натиск и аксиална якост на опън... В зависимост от тези свойства такива марки се разграничават като:

- M50 и M100 се характеризират с ниска якост на натиск, което не им позволява да се използват за широк спектър от строителни работи. Основната област на приложение е озеленяването.

- М150 - марката е търсена в производството на замазки и слепи зони.

- M200 се счита за най -популярния материал за възстановяване на основи, площадки и стълби.

- М250 и М350 се използват за изграждане на монолитни сгради и други бетонни конструкции.

- M350 демонстрира повишена степен на якост и се използва при производството на летищни плочи.

- M400 се използва за създаване на сигурни банкови трезори, хидравлични конструкции и мостове.

- М500-М600 се използват при изграждането на метрото.

Има и особено силни съединения с марка до M800, но използването им е доста рядко.

ГОСТ

Всеки състав от тежък бетон трябва да отговаря на определени изисквания на ГОСТ. Всяко отклонение от посочените правила е неприемливо.При производството на този строителен материал е необходимо да се вземе предвид стандартът GOST 26633-2012, който предвижда следните стойности:

- Устойчивост на замръзване - F500.

- Водоустойчив - W6 -W12.

- Индикатори за свиване при настройка - 0,15 мм на 1 м.

- Якост на опън - Bt10 -Bt40.

Цена

Цената на едно решение се определя от множество фактори, включително цената на всички компоненти. Ако лесно се намират вода, чакъл и чист пясък, тогава закупуването на пластификатори и други добавки ще изисква известни усилия и финансови инвестиции. Друга цена зависи от марката на сместа. Производството на 1 m³ разтвор под марката M100 ще бъде 2400 рубли.

Използването на свръх тежък бетон в частното строителство не се оправдава, което се дължи на високата цена на всички компоненти. Решението предвижда наличието на редки елементи.

Предимства и недостатъци

Монолитният стоманобетон има определени характеристики, които се обясняват както със свойствата на всеки от материалите поотделно (бетон и стоманена армировка), така и с технологиите за неговото производство. Качеството на разтвора (пропорциите на компонентите) и технологичният процес до голяма степен влияят върху здравината и.

Основните предимства на монолитен стоманобетон:

- Намаляване на разходите за време и труд за изграждането на конструкция в сравнение с нейното изграждане от камък или тухла.

- Намаляване на дебелината на стените (съответно увеличаване на вътрешната площ на помещението).

- Възможност за реализиране на всяка идея при създаване на проект.

- Високо ниво на издръжливост.

- Сеизмична устойчивост на ниво 8 точки без разрушаване.

- Отсъствие или намаляване на броя на шевовете в монолита, което подобрява характеристиките на топлоизолацията.

- Устойчивост на различни химически атаки, окисляване, корозия.

- Дълъг експлоатационен живот

От недостатъците на монолитен стоманобетон заслужава да се спомене като необходимостта от привличане на подемно специално оборудване, допълнителни работници поради факта, че почти всички етапи на производство се извършват на строителна площадка. Струва си да се отбележат такива нюанси като необходимостта от изграждане на мощна основа поради голямото тегло на монолита, задължителното изпълнение на хидро и топлоизолация, трудностите при обработката на бетон.

Как да го направите сами

Технологията за създаване на изкуствен камък включва използването на вече известни компоненти. Домашните майстори използват следните пропорции:

- течно стъкло - 250 г;

- калиев хидроксид - 200 g;

- шлака и летяща пепел - по 750 г;

- вода - 130 g

Но какъв вид пясъчен бетон е най -добре използван за подова замазка, можете да намерите тук от статията.

Рецептата е предназначена за приготвяне на 1 литър бетонна смес. След като извършите изчисленията, можете да получите консумацията на компоненти, за да създадете необходимото количество екологично чист бетон. Към днешна дата няма научни публикации с точен състав. При създаването на бетонна смес съгласно тази рецепта може да са необходими някои промени в нейния количествен състав.

Видеото разказва как направете геополимерен бетон със собствените си ръце:

Всички тези компоненти могат лесно да бъдат закупени от търговската мрежа. Трябва обаче да се има предвид, че цената на готовия бетон на базата на полимеризационна технология ще бъде по-висока от тази на бетонна смес от портланд цимент. Сместа се втвърдява много бързо. За да се забави този процес, в състава се въвежда тетраборат декахидрат. Освен това към състава могат да се добавят смоли на водна основа, латекси и PVA.

Технология на готвене

Първо трябва да подготвите инструменти и контейнери. Ще имаш нужда:

- ръкавици, очила, гащеризони, респиратор и други средства за защита срещу агресивни вещества;

- контейнер за смесване;

- инструмент за смесване, който не реагира с основи (дървена шпатула);

- везни за контрол на спазването на пропорциите;

- форми за отлив (кофраж).

От статията можете да разберете какъв вид бетон може да се използва за основата на къща.

При смесване на компонентите на геополимер бетон се генерира топлина. Това трябва да се има предвид при избора на съд за смесване.

Ако има нужда от ускоряване на втвърдяването на сместа, в кофража могат да се поставят електролити, но това е важно да се вземе предвид при изчисляване на пропорцията бетон за фундамент вкъщи

KOH е доста агресивен. При контакт с кожата и особено с лигавиците причинява тежки изгаряния. Трябва да работите с него с очила и ръкавици.

Също толкова необходимо е да се работи с калиев метасиликат (водно стъкло) с еднаква грижа. Той също има кристализирана структура и е много хигроскопичен.

Композитният бетон е един от малкото съществуващи методи за изхвърляне на шлака и пепел. Летящата пепел е отпадъчен продукт от изгарянето на твърди горива. Този компонент може да бъде до 75% в състава на геополимерна бетонна смес. Веществото има съмнителни екологични данни. Но използването му прави бетона издръжлив и здрав.

Всички компоненти се смесват в бетонобъркачка в следната последователност:

- излейте вода;

- изсипва се шлака и летяща пепел;

- компонентите се смесват добре;

- добавете полимери;

- разбъркайте бетона до омекване.

Изсипете формите на сухо място. При втвърдяване този вид бетон образува филм. Той има тенденция да набъбва при контакт с вода. За да предотвратите това, трябва да защитите напълнените форми от висока влажност.

Но ако всичко е направено правилно, в резултат ще получите материала:

- с висока якост на натиск;

- с ниско свиване;

- с устойчивост на високи температури и киселини;

- сравнима с гранит по непропускливост.

Полиране „направи си сам“

Всички работи по полиране на бетон се извършват след пълното втвърдяване на пода. За смилане може да са ви необходими: фреза с елементи от твърди сплави, мелница с елементи с прах от корунд / диамант, мелница, четки с прах от корунд, респиратор и очила за защита.

Първо, повърхността се почиства от стари покрития, прах и мръсотия, след това се отстраняват всички нередности и дефекти. Ако повредата е значителна, тя трябва да бъде обработена с дълбоко фрезоване. Вълните няма да изчезнат (за тях ще трябва да запълните замазката), ще има жлебове, които се отстраняват чрез смилане.

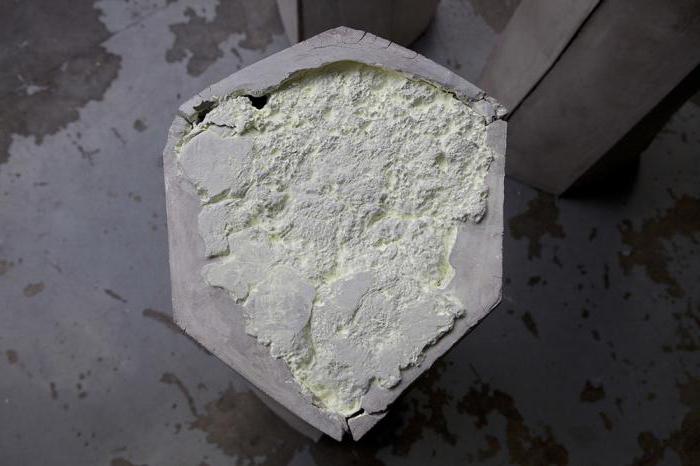

Шлифоването премахва втвърдения горен слой бетон. Млякото е това, което предотвратява проникването на състава на уплътнителя в бетонната конструкция, поради което за излагане на пълнежа (натрошен камък, гранитни стърготини, варовик, чакъл) се отстранява малък слой. Това трябва да се направи едва след поне 2-3 седмици след изливането, когато бетонът вече е здрав и държи пълнителя.

Видът на режещите сегменти се избира в съответствие с марката на бетона - за M250 и по -горе е подходящо диамантено пръскане, ако класът е по -нисък, можете да вземете корунд. Но е желателно бетонът за пода да е най-малко M300, в противен случай няма да е възможно да се гарантират положителни характеристики и висококачествена обработка.

Ако няма специално оборудване, полирането се извършва с подходящи метални четки, покрити с корунд. Повърхностите с изпъкнали части за подсилване се отрязват с мелница.

Последователността на работата е същата като при професионалното полиране: първо, повърхността се почиства от замърсявания и стари покрития чрез изстрелване или фрезоване, след това се отстраняват пукнатини / дупки, всички разширителни и свиващи се фуги. След това грубо смилат с диамантени дискове до 400 зърна, втвърдяват слоя с импрегниране, смилат отново с дискове със зърно над 400 зърна и завършват със сегменти с разпръскване на зърно до 3000 зърна.

Състав

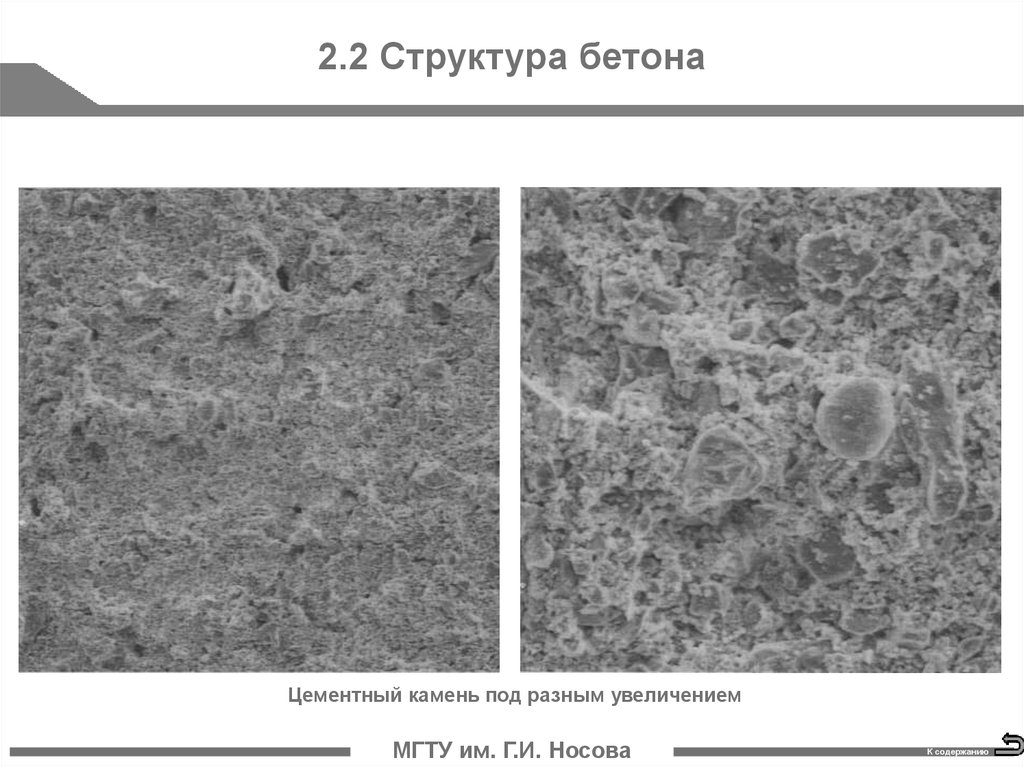

Нарастващите изисквания на строителната индустрия доведоха до конкретни модификации. В основата на процеса е оптимизирането на състава на циментовата паста, което увеличава здравината на материала.

Бетонът с висока якост се произвежда чрез:

- Стягащи компоненти. Той е пластифициран, хидрофобен или обикновен портланд цимент.При създаването на основа са важни следното: плътността на циментовата маса (25-26%) и активността (не по-малко от 500-600). Високо активните портланд цименти ускоряват натрупването на твърдост и намаляват нуждата от агенти за втвърдяване.

-

Придружителни заместители. Това са груби или фини фракции от магматични скали и изкуствени примеси:

- стандартизирана добавка - микросилиций - страничен продукт от производството на силиций и феросилиций;

- пуцоланови премикси: вулканична пепел, пемза, туф;

- фракции от клинкер, експандирана глина, шамот, шлака (със съдържание на калциев оксид по -малко от 40%).

-

Воден компонент. Допустимо е да се използва чешмяна вода и от естествени резервоари с рН най -малко 4. Забранено е използването:

- вода с висока концентрация на натриев хлорид, както и други соли на натрий, калций и магнезий;

- блатни, канализационни, битови и промишлени отпадни води.

Микрогранулите на примесите са стотици пъти по -малко от циментовите. Те променят свойствата на материала, запълвайки пространството между неговите частици, подобряват сцеплението и увеличават. Размерът на гранулите в конкретното приложение трябва да съответства на ГОСТ. Инертният свободно течащ агрегат съставлява около 80% от теглото на бетона и 70-75% от обема му.

В допълнение към основните компоненти за създаване на бетони с висока якост, се използват водни примеси (пластифициране), разреждащи добавки, примеси за аерация и ускоряване на втвърдяването.

Състав и свойства на естествения бетон

Кофражна схема за геополимерни блокове.

Съвременното развитие на състава на геополимерната бетонна смес е извършено няколко десетилетия по -късно след въвеждането на понятието „геополимер“ от професор Давидович. Ерез Елох, професор в Технологичния институт в Луизиана, заедно с група учени, обявиха на света пълния състав на бетонния геополимер. Това са следните естествени съставки с естествен произход:

- летяща пепел, известна още като летяща пепел;

- течно стъкло;

- шлака;

- 45% КОН (калиев хидроксид);

- вода.

Шлаката в състава на полимера придава на бетонната смес висока якост, но не предпазва от напукване по време на свиване. Следователно, той трябва да се смеси наполовина с летяща пепел в съотношение 1: 1, след което съставът ще придобие необходимите укрепващи свойства. Във връзка с добавянето на шлака към състава на полимербетон, такъв състав получи второто име шлако-алкален. Това се дължи на процеса на полимеризация, който протича по време на производството, при който алуминиевите силикати реагират с алкали.

Индустриалният метод за производство на естествен бетон се състои в смесване при ниска температура на всички необходими елементи от него в точни пропорции. Това позволява на монолита да придобие такива физически свойства като:

Окончателното втвърдяване на геополимерния бетон настъпва след 28 дни.

- устойчивост на корозия;

- висока степен на огнеустойчивост (експозиция до 1316 градуса);

- устойчивост на компресия и напрежение;

- ниска чувствителност към различни киселини и други ефекти на агресивни среди;

- малко ниво на свиване;

- малко количество емисии на парникови газове от повърхността на скалите;

- ниска паропропускливост;

- лекота и гъвкавост при прилагане на механично действие (дори с диамантени колела).

Горните свойства на геополимерния бетон в хода на неговите изследвания бяха сравнени с други видове стандартни бетонни материали.

Това отново може да убеди да го приложите във всякакъв вид строителство и индустрия.

Предимства на геополимерните блокове.

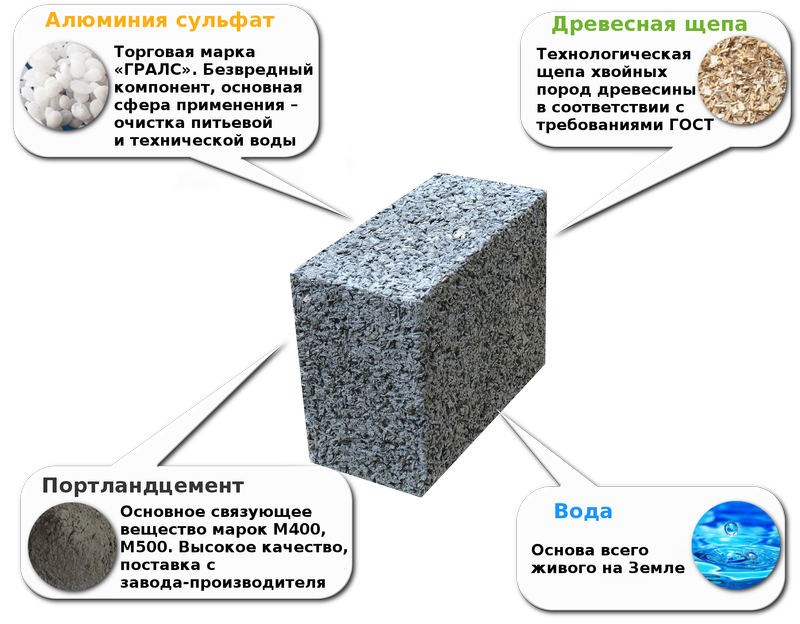

При производството на геополимерни блокове се използва настъргано дърво. Силно се накисва във вода и се обработва с озонатор. Обработената дървесина се добавя към бетонобъркачката към бетонния разтвор и готовата геополимерна маса се излива в кофражния електрод. В такъв кофраж върху него действа ток през преобразувателя за един час.Когато блокът се втвърди, придобие еднообразен цвят, кофражът се отстранява от него. След пълно втвърдяване завършеният геобетон не променя цвета си.

След като са научили повече за полезните физични и химични свойства на геополимера, учените на световно ниво продължават да ги подобряват, за да ги използват напълно в жилищното, транспортното и промишленото строителство. Освен това този екологично чист материал все още е доста евтин и може да бъде произведен от промишлени отпадъци. Което от своя страна има положителен ефект върху екологичната ситуация.

Конкретна опора за науката

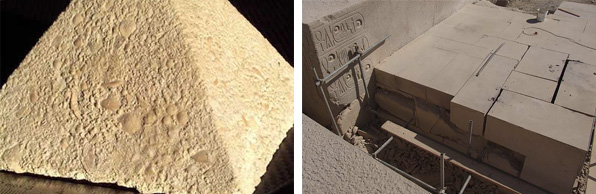

За първи път понятието "геополимер" е въведено през 1978 г. от професор-химик Йосиф Давидович. Анализирайки химичния състав на блоковете, от които са построени древните египетски пирамиди, той предположи, че те са направени от полимербетон.

Съставът на геополимерния бетон съдържа само естествени компоненти: пепел, вода, течно стъкло, шлака.

Обяснявайки теорията на професор Давидович, трябва да си припомним от какво е направен бетонът. Технологията на готвене не е трудна дори за жителите на древните цивилизации. Меката скала, като варовик, беше напълно изсушена, като по този начин я освободи от влага. Климатът на Египет, където валежите могат да падат веднъж на всеки пет години, направи възможно естественото обезводняване на веществото. Готовият сух варовиков прах след това се излива с вода и се смесва. Към сместа може да се добави всеки малък камък, например натрошен камък. При окончателно изсушаване разтворът се втвърдява и се превръща в бетонен каменен блок.

В този случай научната теория на Йосиф Давидович може напълно да се потвърди, тъй като производството на бетон от естествени компоненти може да се извърши точно на самата пирамида. Тоест беше възможно ръчно да се смеси прахът с вода в примитивен дървен кофраж, издигнат специално за това върху основата на бъдещата конструкция. След втвърдяване на бетона кофражът се отстранява и се преминава към следващия. И така, блок след блок, монолитът на цялата пирамида нарастваше.

Покажи

Неравен клапан. / ФоÑо: azan.kz

Зелен чай B, b, b, b, b, b, b, b, b, b, b, b. Розмарин: Палисандър: Палисандър: Палисандър: Палисандър: Палисандър: Палисандър Бургундия и бордо Свържете се с нас.

Сърце, сърце, сърце, сърце, сърце, сърце "Бум, бум, бум, 25 куп, бум .Ñ. 9 лък, 6 лък, 9 лък. Бургундия, бордо, бордо, бордо Lolly.