Основни свойства

Двукомпонентните полиуретани имат добри якостни характеристики, устойчиви са на вредни ефекти, корозивни среди, високи температури и др.

Тези качества позволяват използването на такива смеси в много области, по -специално за производството на различни лакове, бои, лепила и уплътнители.

Освен това, след смесване на компонентите, сместа има добра течливост, което прави възможно производството на различни части от течен двукомпонентен полиуретан чрез леене: например втулки за механизми. Ще разгледаме, че това е двукомпонентен полиуретан с леене под налягане.

Свойствата на двукомпонентните полиуретани се определят от оригиналните компоненти. В този случай съставът както на основата, така и на изоцианатния втвърдител е важен. Също така, свойствата на леения полиуретан могат да се регулират чрез различни добавки - багрила, пълнители и т.н.

Някои полиуретани могат да заменят гумата поради високата си еластичност. Има и полиуретани, които са в състояние да възстановят първоначалната си форма с леки механични повреди, което ги прави особено ценни в индустрията.

Какво е?

Полиуретанът (съкратено PU) е полимер, който се откроява със своята еластичност и устойчивост на износване. Полиуретановите продукти се използват широко на индустриалния пазар поради широк спектър от якостни свойства. Тези материали постепенно заместват каучуковите изделия, тъй като могат да се използват в агресивна среда, при значителни динамични натоварвания и в по -широк работен температурен диапазон, който варира от -60 ° C до + 110 ° C.

Двукомпонентният полиуретан (течна пластмаса за леене под налягане) заслужава специално внимание. Това е система от 2 подобни на течност компоненти - течна смола и втвърдител. Просто трябва да закупите 2 компонента и да ги смесите, за да получите готова еластична маса за създаване на матрици, мазилки и др.

Приложения

Двукомпонентните полиуретани за леене под налягане се практикуват за различни задачи, от леене на зъбни колела до създаване на бижута.

Особено значимите области на използване на този материал са, както следва:

- хладилно оборудване (студена и топлоизолация на търговско хладилно оборудване и домакински хладилници, фризери, складове и хранилища за храни);

- транспортно хладилно оборудване (студена и топлоизолация на автомобилни хладилни агрегати, изотермични железопътни вагони);

- изграждане на бързо издигнати граждански и промишлени съоръжения (топлоизолационни свойства и способност да издържат натоварването на твърди полиуретани в структурата на сандвич панели);

- строителство и основен ремонт на жилищни сгради, частни къщи, имения (изолация на външни стени, изолация на елементи от покривни конструкции, отвори на прозорци, врати и т.н.);

- промишлено гражданско строителство (външна изолация и защита на покрива от влага чрез твърд полиуретанов спрей метод);

- тръбопроводи (топлоизолация на нефтопроводи, топлоизолация на тръби с нискотемпературна среда в химически предприятия чрез изливане под предварително инсталиран корпус);

- отоплителни мрежи на градове, села и така нататък (топлоизолация чрез твърди полиуретанови тръби за гореща вода по време на нова инсталация или по време на основен ремонт, използвайки различни технологични методи: пръскане и изливане);

- електротехника и радиотехника (придаване на вятърна устойчивост на различни електрически устройства, хидроизолационни контакти с добри диелектрични характеристики на твърди структурни полиуретани);

- автомобилна индустрия (формовани елементи на интериорния дизайн на автомобил на базата на термопластични, полутвърди, еластични, интегрални полиуретани);

- производство на мебели (създаване на мека мебел с помощта на гума от пяна (еластична полиуретанова пяна), декоративни и корпусни компоненти от твърд PU, лакове, покрития, лепила и др.);

- текстилна промишленост (производство на изкуствени изкуствени материали, композитни тъкани от полиуретанова пяна и др.);

- авиационната индустрия и конструкцията на вагони (продукти от гъвкава полиуретанова пяна с висока огнеустойчивост, направена чрез формоване, шумо и топлоизолация на базата на специализирани видове PU);

- машиностроене (продукти от термопластични и специализирани марки полиуретанови пяни).

Свойствата на 2-компонентния PU правят възможно използването им за производство на лакове, бои, лепила. Такива бои, лакове и лепила са устойчиви на атмосферни влияния, държат се плътно и дълго.

Течен еластичен двукомпонентен полиуретан също се търси за създаване на форми за отливки, например за леене от бетон, полиестерни смоли, восък, гипс и т.н.

Полиуретаните се използват и в медицината - от тях се правят подвижни протези. Освен това можете да създавате всякакви бижута от PU.

В някои области продуктите, изработени от полиуретан, превъзхождат по редица характеристики дори над стоманата.

В същото време простотата на създаване на тези продукти прави възможно създаването както на миниатюрни компоненти с тегло не повече от грам, така и на обемни отливки от 500 килограма или повече.

Като цяло могат да се разграничат 4 направления за използване на 2-компонентни PU смеси:

- здрави и твърди продукти, където PU замества стомана и други сплави;

- еластични продукти - тук се изисква висока пластичност на полимерите и тяхната гъвкавост;

- продукти, устойчиви на агресия - висока стабилност на PU към агресивни вещества или към абразивни влияния;

- продукти, които абсорбират механична енергия чрез висок вискозитет.

Критерии по избор

При избора на полиуретан за формоване е необходимо да се помни: максималната температура, която той може да издържи, е 110 С. Използва се за смоли и ниско топящи се метали. Но неговата здравина и устойчивост на износване го прави незаменим при работа с гипс, цимент, бетон, алабастър. Всички тези материали не дават температура по -висока от 80 C по време на процеса на втвърдяване:

- за леене на гипс с цел получаване на изкуствен камък се използва пълнен полиуретан от марката Advaform 300;

- при работа с бетон за тротоарни плочи, тухли, най -подходящата марка е "Advaform" 40;

- за получаване на декоративни орнаменти е разработено съединение от марката Advaform 50 за 3D панели;

- "Advaform" 70 и "Advaform" 80 се използват за отливане на продукти с големи размери.

За информация как да направите полиуретанова форма със собствените си ръце, вижте следващото видео.

Компоненти за производство

За да получите полиуретанова форма, трябва да имате под ръка всички компоненти на технологичния процес:

- двукомпонентна смес за леене под налягане;

- естествен камък или неговата висококачествена имитация;

- материал за рамковата кутия - ПДЧ, МДФ, шперплат;

- отвертка, винтове, шпатула, литров капацитет;

- миксер и кухненски везни;

- разделител и санитарен силикон.

Метод на приготвяне.

- Каменните плочки са поставени върху лист от MDF или шперплат, монтирани строго хоризонтално. Между всяка плочка се оставя празнина от 1-1,5 см, ръбовете на формата и централната разделителна част трябва да са по-дебели, поне 3 см.След като сте избрали най -подходящото местоположение на прототипите, всяка плочка трябва да бъде залепена за основата с помощта на силикон за това.

- След това е необходимо да се направи кофражът. Височината му трябва да бъде с няколко сантиметра по -висока от каменната плочка. Кофражът е прикрепен към основата с помощта на самонарезни винтове и фугите са запечатани със силикон, за да се предотврати изтичането на течен полиуретан. Повърхността се излага и се проверява с ниво. След като силиконът се втвърди, е необходимо смазване - всички повърхности са покрити отвътре със сепаратор, след кристализация образува най -тънкия филм.

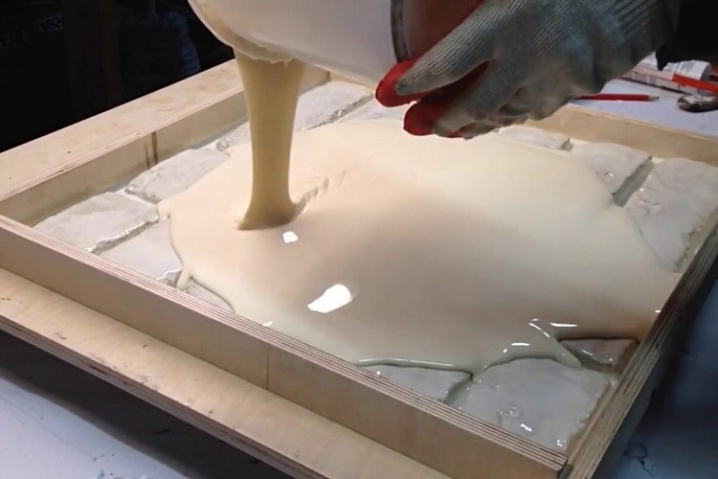

- Двукомпонентният полиуретан за леене под налягане се смесва в равни пропорции, като се претегля всеки компонент. Получената смес внимателно се довежда до хомогенна маса с миксер в предварително приготвен съд и се излива в кофража. Технологията изисква вакуумна обработка, но у дома малко хора могат да си я позволят, така че занаятчиите са се приспособили да се справят без нея. Освен това повърхността на камъка има сложен релеф и малко разпространение на мехурчета ще остане невидимо.

- Получената маса се излива най -правилно в ъгъла на кофража - при разпръскване тя ще запълни плътно всички кухини и едновременно ще изстиска въздуха. След това полиуретанът се оставя за един ден, през който масата се втвърдява и се превръща в завършена форма. След това кофражът се разглобява, ако е необходимо, полиуретанът или силиконът се нарязват с нож и матрицата се отделя от прототипа. Добре залепените плочки трябва да останат на повърхността на основата. Ако това не се случи и плочката остана във форма, е необходимо да я изстискате, може би внимателно да я отрежете.

Как да използвам?

Полиуретановият еластомер принадлежи към категорията материали, които могат да се обработват без много усилия. Полиуретаните нямат същите качества и това се практикува интензивно в много области на националната икономика. Така че, някаква материя може да бъде еластична, втората - твърда и полутвърда. Обработката на полиуретани се извършва с помощта на такива методи.

- Екструдирането е метод за производство на полимерни продукти, при който разтопеният материал, получил необходимия препарат, се пресова през специализирано устройство - екструдер.

- Леене - тук разтопената маса се инжектира в матрицата за леене чрез налягане и се охлажда. По този начин се правят полиуретанови корнизи.

- Пресоването е технология за производство на продукти от термореактивни пластмаси. В този случай твърдите материали се превръщат в течно вискозно състояние. След това масата се изсипва във формата и чрез натиск я правят по -плътна. При охлаждане този продукт постепенно придобива характеристиките на твърдо вещество с висока якост, например полиуретанов лъч.

- Метод на изливане на стандартно оборудване.

Също така, полиуретанови заготовки се обработват върху струговащо оборудване. Частта е създадена чрез въздействие върху въртящ се детайл с различни фрези.

Чрез такива решения е възможно да се произвеждат подсилени листове, ламинирани, порести продукти. А това са различни блокове, строителни профили, пластмасова обвивка, плочи, влакна и така нататък. PU може да бъде основа както за цветни, така и за прозрачни продукти.

Създаване на полиуретанови матрици самостоятелно

Здравият и еластичен PU е материал, популярен сред народните занаятчии, от който се създават матрици за отливане на различни продукти: декоративен камък, тротоарни плочки, павета, гипсови фигурки и други продукти. Инжекционното формоване PU е основният материал поради своите уникални характеристики и наличност.

Специфика на материала

Създаването на полиуретанови матрици у дома включва използването на течни двукомпонентни състави от различни видове и кой PU да се използва зависи от целта на леене:

- за създаване на матрици за леки продукти (например играчки);

- за създаване на довършителни камъни, плочки;

- за форми за тежки големи предмети.

Подготовка

Преди да започнете работа, трябва да закупите полиуретан за пълнене на матрици. Двукомпонентните състави се продават в 2 кофи и при отваряне трябва да са течни и течни.

Трябва също да закупите:

- оригинали на продукти, от които ще бъде пуснат актьорският състав;

- подрязване на MDF или ламинирано ПДЧ и самонарезни винтове за кофраж;

- специализирани смазващи противозалепващи смеси;

- чист контейнер за смесване на съставки;

- устройство за смесване (приставка за електрическа бормашина, миксер);

- уплътнител на силиконова основа.

След това кофражът се сглобява - кутия под формата на правоъгълник с размер, достатъчен да побере необходимия брой модели.

Изработване на формуляри

Първичните модели се поставят на дъното на кофража на разстояние най -малко 1 см помежду им

За да предотвратите подхлъзване на пробите, внимателно ги фиксирайте с уплътнител. Точно преди изливането скелетът се настройва на нивото на сградата.

Вътре кофражът и моделите са покрити със смес против залепване и докато се абсорбира, се прави работен състав. Компонентите се изсипват в чист контейнер в необходимото съотношение (на базата на предпочитания материал) и се разбъркват старателно до получаване на хомогенна маса.

За да се създадат форми, полиуретанът се излива внимателно на едно място, което позволява на самия материал да изхвърли излишния въздух. Моделите трябва да бъдат покрити с полимеризационна маса с 2-2,5 сантиметра

Можете да разберете какво може да се направи от течен полиуретан във видеото по -долу.

Приложение на полиуретан, формован под налягане

Двукомпонентните шприцовани полиуретани се използват за различни цели, от отливки на механизми до изработка на бижута.

Добрите експлоатационни свойства на части, изработени от такива материали, им позволяват да се използват в доста трудни условия. Тези части са химически устойчиви, имат добра твърдост и здравина. Те могат да бъдат:

- различни валове, зъбни колела, ролки - поради добрите якостни характеристики и високата износоустойчивост тези части служат дълго време и с високо качество;

- колела за товарачи и колички: тези колела са по -здрави от гумените и могат да работят дори при сериозни повреди на протектора;

- ролки - например водещи и поддържащи ролки за конвейери и конвейерни ленти;

- зъбни предавки, релси и коловози - те са по -здрави от гумата и издържат по -дълго;

- уплътнителни елементи, амортисьори и др. - поради по -високата здравина и устойчивост на износване, смяната на гумени части с полиуретан е доста целесъобразна. В този случай еластичността на детайла остава на същото ниво;

- съединители, втулки, лагерни части;

- различни защитни покрития;

- тръбопроводи - отличната химическа устойчивост заедно с механичната якост позволява производството както на еднокомпонентни тръбни елементи, така и защита на тръбопроводи отвън или отвътре.

Свойствата на двукомпонентните полиуретани им позволяват да се използват за производството на бои и лакове и лепила. Такива лакове, бои и лепила са устойчиви на атмосферни влияния, държат се дълго и здраво.

Популярен е и течно еластичният двукомпонентен полиуретан за направа на форми за по-нататъшно отливане, например за леене от гипс, восък, полиестерни смоли, бетон и др.

Полиуретаните се използват и в медицината - от тях се правят подвижни протези. Можете също така да направите различни бижута от полиуретани.

Дори саморазливни подове могат да бъдат направени от полиуретан-такива подове са силно износоустойчиви и издръжливи.

В някои области части от полиуретан дори превъзхождат стоманата по редица параметри.

В същото време лекотата на производство на такива части прави възможно производството както на миниатюрни сложни части с тегло до грам, така и на масивни отливки от 500 или повече килограма.

Като цяло могат да се разграничат четири области на приложение на двукомпонентни полиуретанови смеси:

- здрави и издръжливи части, където полиуретаните заменят стомана и други метали;

- еластични части - тук се търсят висока еластичност на полимерите и тяхната еластичност;

- части, устойчиви на агресивни влияния - висока устойчивост на полиуретани към агресивни вещества или към абразивни влияния;

- части, които абсорбират механична енергия поради високо вътрешно триене.

На практика често се използва комплекс от направления, тъй като се изискват няколко ценни качества от много части едновременно.