Имоти

HC имат изключително висока топлоустойчивост: при топлинно излагане до 1600-2000 ° C при липса на кислород механичните свойства на влакното не се променят. Това предопределя възможността за използване на HC като топлинни екрани и топлоизолационен материал при високотемпературни технологии. Въглерод-въглеродните композити са направени на базата на HC, които се отличават с висока устойчивост на аблация. HC са устойчиви на агресивна химическа среда, но се окисляват при нагряване в присъствието на кислород. Максималната им работна температура във въздуха е 300-370 ° C. Отлагането на тънък слой карбиди, по -специално SiC или борен нитрид, върху HC позволява този недостатък да бъде елиминиран до голяма степен. Поради високата си химическа устойчивост въглеводородите се използват за филтриране на агресивни среди, почистване на газове, изработване на защитни костюми и т.н. като електрически нагревателни елементи с различно предназначение, за производство на термодвойки и др.

HC активирането произвежда материали с голяма активна повърхност (300-1500 m2 / g), които са отлични сорбенти. Прилагането на катализатори върху влакното позволява създаването на каталитични системи с развита повърхност.

Обикновено HC имат сила от порядъка на 0,5-1 GPa и модул от 20-70 GPa, докато тези, подложени на ориентационно разтягане, имат сила от 2,5-3,5 GPa и модул от 200-450 GPa. Поради ниската плътност (1,7-1,9 g / cm³) по отношение на специфичната стойност (съотношението на якост и модул към плътност) на механичните свойства, най-добрите въглеводороди надминават всички известни топлоустойчиви влакнести материали. Специфичната якост на HC е по -ниска от тази на стъклени влакна и арамидни влакна. Структурните въглеродни пластмаси се получават на базата на високоякостни и високомодулни въглеводороди с използването на полимерни свързващи вещества. Композитните материали са разработени на базата на HC и керамични свързващи вещества, HC и въглеродна матрица, както и HC и метали, способни да издържат на по -тежки температурни ефекти от конвенционалните пластмаси.

Въглищен бетон

Въглеродният бетон е разработен в Техническия университет в Дрезден и ако го сравним с стоманобетон, познат на всеки строител, тогава няма голяма разлика - просто метална армировъчна рамка се заменя с въглеродна. Ulevolokna се използва за изграждане на бетонни и армиращи конструкции под формата на нетъкани тъкани, мрежи, роувинг и голямо разнообразие от текстил от въглеродни влакна. Тъй като въглеродните нишки са супер здрави, комбинации от десетки хиляди такива нишки придават уникални якостни свойства на носещите конструкции.

Въглищен бетон в монолитно строителство

За приготвяне на въглищен бетон се използва въглеродна тъкан - нетъкан текстил, чиито нишки имат дебелина, измерена в микрони. Но платно от десетки хиляди от тези нишки е супер здрава основа от материали, наречени текстил от въглеродни влакна. Използвани също мрежести, микроусилващи влакна. Основното приложение на въглищния бетон при ново строителство и реконструкция:

- Носещите елементи и конструкции от въглероден бетон не могат да се сравняват с стоманобетон по маса - те са няколко пъти по -леки. Възможни са припокриване, стена, колона от въглищен бетон със здравина, подобна на стоманобетона, много по -тънки и по -леки. На свой ред, намаляването на теглото на сградата, при условие че почвените основи са стабилни, ви позволява да използвате много по-малко масивна и скъпа основа и въпреки факта, че цената на основата е 25-40% от общата цена на къщата, спестяванията не са лоши.

- По време на основен ремонт и реставрация на стари сгради с въглищни бетони и въглищни материали се укрепва носещият под, подпорите, подпорите от всякакъв тип. Експерти и изследователи на иновативния материал от въглищен бетон казват, че чрез армиране на бетон с армировка от въглеродни влакна, ще бъде възможно да се реконструират дори конструкции, които подлежат на разрушаване преди появата на въглищен бетон.

Производство на въглеродни влакна

Въглеродните влакна се отнасят до полимери и са една от формите на графит (чист лист въглерод, или по-скоро атомна структура "нишковидна лента"). Технологичната пиролизна верига е свързана с последователното нагряване на полимера (всъщност това нагряване е циклично и схемата му е много сложна), наречена "полиакрилонитрил", или по -просто PAN. Постепенно и до все по -високи температури - в този случай веществото първо губи водородни атоми, след това - при нагряване до около 600 градуса, полимерните вериги започват да растат, докато отстраняването на газообразния водород продължава. След това полимерът се "пържи" до 1000 градуса и повече - до температурите на карбонизация и по -нататъшно графитизиране - това е около 3000 градуса (консумацията на енергия е изключително значителна, което обяснява високите цени на въглеродните влакна). Всички процеси са в инертна среда. Веригите се превръщат в "панделки", в които крайните атоми са азот, а структурата вече е изцяло въглеродна. Краят на процеса е почти чист въглерод (99%) под формата на графит, което означава плоска нишковидна лентова структура. Лента от мрежа от въглеродни атоми, която „има тенденция“ да се сгъва в нишка, е грубо изображение на въглеродни влакна без микроскоп. Следва композитната технология и резултатът е продукт - например карбоново -арамидна тъкан.

Самите въглеродни влакна не могат да се използват, но всички композитни материали се основават на него и в резултат са уникално здрави за своята маса. Композитите могат да се използват почти навсякъде - в космически кораби и спортни стоки.

Горното е само първият етап от технологичната верига от продукти от въглеродни влакна, след което те увеличават адхезията на снопчетата от преждата с матрицата, извършват фина повърхностна обработка - в същото време въглеродните атоми се „излагат“ за подобряване на йонообмена , последният важен етап е защитата на готовите "конци" чрез обличане. Възможно е да се произвежда не само от PAN, но и на базата на вискоза, въглища и петролни смоли и хидратирана целулоза. Въглеродните влакна под формата на крайния продукт могат да се видят в продажба под формата на конци, ленти и тъкани, нетъкани тъкани, сорбентни продукти, а също и в дисперсна форма - прахове от смлени въглеродни влакна.

Спецификации на въглеродни влакна

За въглеродните влакна основните механични характеристики са якостта на опън σv, якост на опън на единица обем, както и модула на еластичност, който определя еластичността и способността за работа при огъване.

Механичните свойства са силно зависими от ориентацията на влакната, тоест те са анизотропни, въпреки че при тъканите от Pane и Twill ефектът от анизотропията на свойствата е по -слабо изразен. Спецификациите обикновено са дадени за надлъжна посока.

Въглеродните влакна имат следните механични характеристики в сравнение с подсилващи метални, стъклени влакна и полимерни влакна.

|

Влакна (тел) |

ρ, кг / м³ |

Tm, ° C |

σБ, МРа |

σБ/ ρ, MPa / kg * m-3 |

|

Алуминий |

2 687 |

660 |

620 |

2 300 |

|

Азбест |

2 493 |

1 521 |

1 380 |

5 500 |

|

Берилий |

1 856 |

1 284 |

1 310 |

7 100 |

|

Берилиев карбид |

2 438 |

2 093 |

1 030 |

4 200 |

|

Въглерод |

1 413 |

3 700 |

2 760 |

157 |

|

Стъклото Е |

2 548 |

1 316 |

3 450 |

136 |

|

Стъкло S |

2 493 |

1 650 |

4 820 |

194 |

|

Графит |

1 496 |

3 650 |

2 760 |

184 |

|

Молибден |

0 166 |

2 610 |

1 380 |

14 |

|

Полиамид |

1 136 |

249 |

827 |

73 |

|

Полиестер |

1 385 |

248 |

689 |

49 |

|

Стомана |

7 811 |

1 621 |

4 130 |

53 |

|

Титан |

4 709 |

1 668 |

1 930 |

41 |

|

Волфрам |

19 252 |

3 410 |

4 270 |

22 |

Например, параметрите на Toray полиакрилатни (PAN) въглеродни влакна с висока якост на опън Високомодулни въглеродни влакна.

|

Фибри |

Еластичен модул (MSI) |

Якост на опън (ksi) |

| M35J | 50 | 683 |

| M40J | 57 | 398 |

| M40J | 55 | 640 |

| M46J | 63 | 611 |

| M50J | 69 | 597 |

| M55J | 78 | 583 |

| M60J | 85 | 569 |

Има връзка - колкото по -висока е якостта на опън, толкова по -нисък е модулът на еластичност.

Какво влияе върху техническите характеристики на въглеродните композити

Когато избирате материал, е много важно да намерите оптималния баланс между характеристиките, избора на слоеве, посоката на влакната, метода на тъкане и плътността. Механичните свойства на готовите композити се определят от следните параметри:

- вид въглеродни влакна и смола,

- тип тъкане, ориентация на влакната,

- съотношението на влакната (т.е. плътността на тъканта) към смолата в състава,

- плътност, еднородност, порьозност и др.

Е, не забравяйте за опита и уменията в работата с композити.

Автор Ирина Химич

Когато копирате материали, не забравяйте, че всеки текст има автор. Ето защо, когато добавяте материал към вашия сайт, не забравяйте да поставите индексирана връзка към източника !!!

Подсилване от въглеродни влакна

Подсилването с въглеродни влакна е възможно не само за монолита, но и за сглобяемите елементи. Засега фасадните панели и подовите плочи от въглероден бетон са бъдещето и се развиват и най -вероятно първоначално цената им ще бъде непосилна. Въглеродните влакна се произвеждат по скъпи технологии и съответно струват и това е една от причините широкото използване на продукти и конструкции от въглищни бетони за строителство все още да е фантастично.

Според прогнозите на експертите след 5-10 години традиционният стоманобетон може да бъде заменен с по-лек и по-здрав композитен бетон с армировка от въглеродни влакна. Що се отнася до подсилването на монолитни конструкции и реконструкция, тази приказка вече е станала реалност.

Укрепване на бетонни конструкции с въглеродни влакна

Има поне две решения за укрепване на бетонна лента, под, греда или стелаж:

- Полагайте текстил от въглеродни влакна по време на бетонирането - върху всеки слой бетон, който ще се излее. В резултат на това конструкцията, която ще се бетонира, има няколко вътрешни подсилващи слоя.

- Преди бетониране се извършват всички стандартни операции - основата се подготвя, кофражът се монтира и откопчава, но вместо метална армираща рамка се използва армировка от въглеродни влакна. В същото време има интересен бонус: почти всички норми за защитен слой от бетон, предназначен за защита от корозия на стоманена армировка във въздуха, вече не са от значение. На основата може да се монтира мрежа от въглеродни влакна със защитен слой не 50-70 мм, което спестява много бетонна смес. Същото важи и за краищата на гредите и повърхността на лентата, арматурната мрежа дори може да бъде разположена отгоре на елемента, който трябва да се бетонира.

Подсилващи пълнители

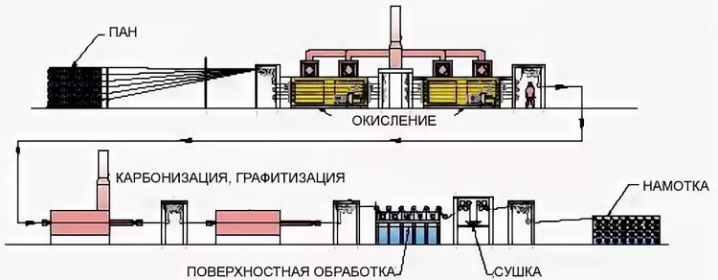

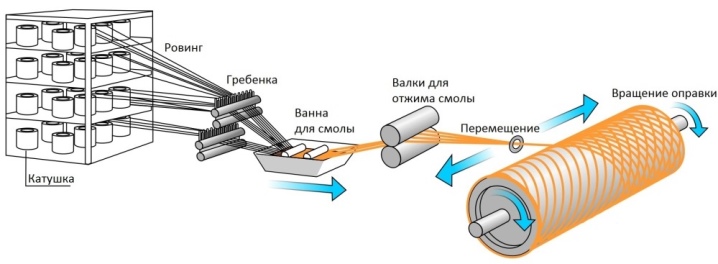

Процесът на производство на въглеродни влакна се състои в последователни термични и механични ефекти върху оригиналните органични влакна, водещи до тяхната карбонизация, графитизиране и подобряване на структурата.

На първия етап нагряването на първоначалните опънати влакна до температура 220 ° C води до образуване на омрежени химически връзки между полимерни макромолекули.

На втория етап нагряването до температура от 1000 ° C позволява получаването на така наречените карбонизирани влакна, 80 ... 95%, състоящи се от елементарен въглерод и притежаващи достатъчно висока якост.

На третия етап (топлинна обработка до температура 1500 ... 2000 ° C) се получава крайният продукт - графитирани въглеродни влакна с кристална структура, близка до тази на графита. В зависимост от условията на производство и вида на суровината, якостта на опън и модулът на еластичност на въглеродните влакна са съответно в рамките на 2 ... 3.5 GPa и 220 ... 700 GPa. Най-висока якост притежават влакната, които при нагряване на последния етап (T = 1600 ° C) имат фино кристална структура. Материали с висок модул се получават чрез разтягане на влакното при температура 2700 ° C.

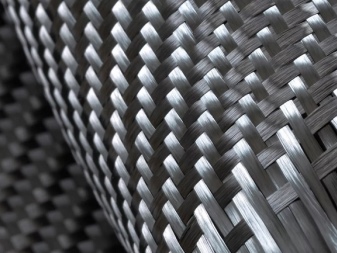

Като подсилващи елементи, въглеродните влакна се използват под формата на снопове, ленти и тъкани. Те са по-крехки и по-малко обработваеми от стъклените, различават се по химическа инертност, ниска повърхностна енергия, което води до лошо намокряне на влакната от разтвори и стопилки от матрични материали, което в крайна сметка води до ниска якост на адхезия на интерфейса „влакно-матрица“ . Основното предимство е висока твърдост. Механичните характеристики остават постоянни до температура от 450 ° C, което позволява използването на въглеродни влакна с полимерни и метални матрици.Влакната се характеризират с отрицателен коефициент на линейно разширение, който заедно с положителен коефициент на матрицата прави възможно синтезирането на композиции за конструкции, които запазват размерите си при температурно излагане. Въглеродните влакна се използват за производството на елементи, чиято необходима твърдост е условие, което намалява ефективността от използването на материали, подсилени със стъклени влакна. Цената на въглеродните влакна е с два порядъка по -висока от тази на стъклото.

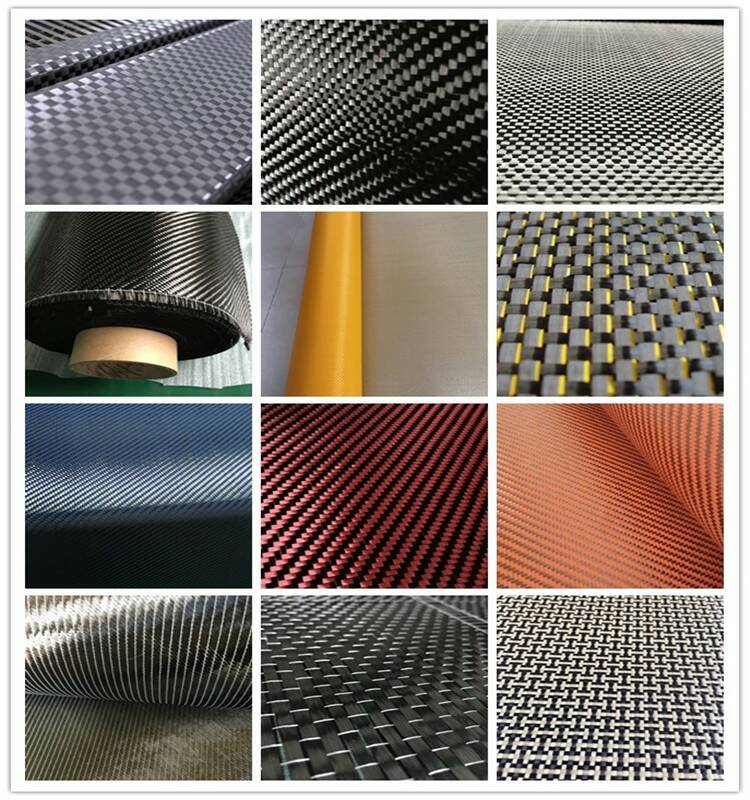

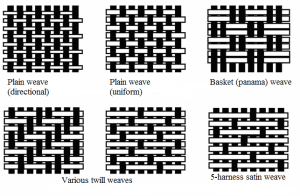

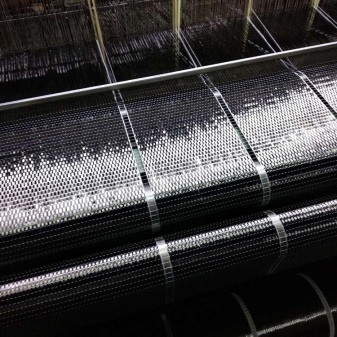

Видове тъкане на тъкани

Plane Weave (P) - Най -плътният тип въглеродни влакна, най -често срещаният. Нишките на вътъка и основата се преплитат 1X1 последователно. Високата плътност ви позволява да избегнете изкривявания на текстурата, но в същото време такова тъкане прави платното по -малко пластмасово и затруднява оформянето на платното, което изисква определени умения.

Рибена кост (Twill, T) - 2X2 кепър тъкан, най -универсалната и широко разпространена тъкан, използвана за тунинг на автомобили. Нишките на вътъка и основата са преплетени през две нишки.

Този тип плат следва ясен диагонален модел. Това го прави по -гъвкав и разхлабен. Това тъкане е по -силно от 1X1, противно на общоприетото схващане.

Също така е много често срещан, универсален вид тъкане. Подходящ за придобиване на умения за работа с въглищни пластове. Материята е хлабава и гъвкава, с изотропни свойства, което улеснява издърпването й в желаната посока

Това обаче означава, че такова тъкане трябва да се обработва по -внимателно, отколкото простото 1 × 1 тъкане, тъй като е лесно да се получат пропуски и изкривяване на текстурата.

Вид рибена кост, която се използва рядко. Много гъвкава структура за персонализирани решения.

Сатен (Satin WEAVE, R) - най -малко плътното и най -пластмасовото платно

Разхлабеността на тъканта се дава от характеристиките на тъкане: всяка нишка на вътъка и основата преминава през няколко вътъчни или основни нишки.

При работа с този тип платно се изисква определено ниво на умения.

По -рядко се използва плетене на кошници - Leno, Basket Weave. Красива текстура, но такова платно е трудно да се изложи без изкривяване на модела.

Схематично видовете тъкане на въглеродна тъкан са показани на фигурата.

Технология на производство

Въглеродните влакна могат да бъдат направени от голямо разнообразие от видове полимери. Режимът на обработка определя два основни типа такива материали - карбонизирани и графитирани видове.

Съществува важна разлика между влакното, получено от PAN, и различните типове стъпки. Качествените въглеродни влакна, както с висока якост, така и с висок модул, могат да имат различни нива на твърдост и модул

Обичайно е те да се отнасят към различни марки.

Влакната са направени във формат с нажежаема жичка или сноп. Те са образувани от 1000 до 10000 непрекъснати нишки. Могат да се правят и тъкани от тези влакна, като тегличи (в този случай броят на нишките е още по -голям). Изходната суровина са не само прости влакна, но и течни кристални смоли, както и полиакрилонитрил. Производственият процес включва първо производство на оригиналните влакна, а след това те се нагряват на въздух при 200 - 300 градуса.

В случая на PAN такъв процес се нарича предварителна обработка или повишаване на огнеустойчивостта.

След такава процедура терена получава такова важно свойство като непроницаемост. Частично влакната се окисляват

Начинът на по -нататъшно нагряване определя дали те ще принадлежат към карбонизираната или графитираната група. Краят на работата предполага придаване на повърхността на необходимите свойства, след което тя е завършена или оразмерена.

Окисляването във въздуха повишава огнеустойчивостта не само в резултат на окисляване. Приносът се прави не само чрез частично дехидрогениране, но и чрез междумолекулно омрежване и други процеси. Освен това се намалява чувствителността на материала към топене и изпаряване на въглеродните атоми.Карбонизацията (във високотемпературната фаза) е придружена от газификация и излизане на всички чужди атоми.

Последващото им карбонизиране се извършва в азотна среда при 1000 - 1500 градуса. Оптималното ниво на отопление, според редица технолози, е 1200 - 1400 градуса. Високомодулните влакна ще трябва да се нагряват до около 2500 градуса. На предварителния етап PAN получава микроструктура на стълба. Кондензацията на вътремолекулно ниво, придружена от появата на полициклично ароматно вещество, е "отговорна" за появата му.

Колкото повече се повишава температурата, толкова по -голяма ще бъде структурата на цикличния тип. След края на термичната обработка съгласно технологията подреждането на молекули или ароматни фрагменти е такова, че основните оси ще бъдат успоредни на оста на влакното. Напрежението предотвратява падането на степента на ориентация. Специфичните характеристики на разлагането на PAN по време на термична обработка се определят от концентрацията на присадени мономери. Всеки вид такива влакна определя първоначалните условия на обработка.

Течнокристалната петролна смола трябва да се съхранява при температури от 350 до 400 градуса за дълго време. Този режим ще доведе до кондензация на полициклични молекули. Тяхната маса се увеличава и постепенно настъпва адхезия (с образуването на сферулити). Ако нагряването не спре, сферулитите растат, молекулното тегло се увеличава и резултатът е образуването на непрекъсната течнокристална фаза. Понякога кристалите са разтворими в хинолин, но обикновено те не се разтварят както в него, така и в пиридин (това зависи от нюансите на технологията).

Влакна, получени от течна кристална смола с 55 - 65% течни кристали, текат пластично. Преденето се извършва при 350 - 400 градуса. Високо ориентирана структура се образува чрез първоначално нагряване във въздушна атмосфера при 200 - 350 градуса и последващо задържане в инертна атмосфера. Влакната от марката Thornel P-55 трябва да се нагряват до 2000 градуса, колкото по-висок е модулът на еластичност, толкова по-висока трябва да бъде температурата.

Напоследък научните и инженерните работи обръщат все по -голямо внимание на технологията, използваща хидрогениране. Първоначалното производство на влакна често се осъществява чрез хидрогениране на смес от катранена смола и нафталова смола. В този случай трябва да присъства тетрахидрохинолин. Температурата на обработка е 380 - 500 градуса. Твърдите вещества могат да бъдат отстранени чрез филтриране и центрофугиране; след това смолите се удебеляват при повишена температура. За производството на въглерод е необходимо да се използва (в зависимост от технологията) доста разнообразно оборудване:

- слоеве, които разпределят вакуум;

- помпи;

- уплътняващи колани;

- работни маси;

- капани;

- проводима мрежа;

- вакуумни филми;

- препреги;

- автоклави.

Правила за избор на въглища

Изборът на текстил се определя от целта, метода на планирано използване на въглерод и избрания метод за получаване на въглеродни влакна. Основните му характеристики са:

- Плътност, маса на единица площ, g / m2,

- Линейна плътност, броят на нишките на cm2 във всяка посока,

- Номер K, броят на хилядите въглеродни нишки (вериги) в една нишка. Най -често срещаното влакно е K3. Обикновено K = 6-12-24-48.

За автоматична настройка най-често се използват платна с плътност 150-600 g / cbm с дебелина на влакната 1-12K. А за рамки за велосипеди К3.

Повечето части и аксесоари от въглеродни влакна са направени с помощта на рибена кост и платно. Други видове тъкане са предназначени за специални заявки и цели.

Заслужава да се спомене и за еднопосочния тип тъкане - това е, когато влакната са опънати в една посока (еднопосочно въглеродно тъкане) Този тип тъкане се държи заедно само от произволни нишки от въглерод или полиестер, преминаващи през влакната под ъгъл от 90 градуса.Този тип въглеродни влакна се използва най -добре, когато се прилагат сили в една посока и е необходима анизотропия на свойствата, като например при стрелба с лък и стрела.

Обърнете внимание при избора на необходимите параметри за мерни единици на китайски сайтове - това не е метрична система!

Продукти и приложения

Въглеродните влакна се използват за изработване на композитна армировка. Също така е обичайно да го използвате, за да получите:

- двупосочни тъкани;

- дизайнерски тъкани;

- двуосна и четириосна тъкан;

- нетъкан текстил;

- еднопосочна лента;

- препреги;

- външна армировка;

- фибри;

- сбруи

Инфрачервеното подово отопление е доста сериозна иновация. В този случай материалът се използва като заместител на традиционната метална тел. Той може да генерира 3 пъти повече топлина, освен това консумацията на енергия се намалява с около 50%. Любителите на моделирането на сложни техники често използват въглеродни тръби, получени чрез навиване. Тези продукти са търсени и от производителите на автомобили и друго оборудване. Въглеродните влакна често се използват например за ръчни спирачки. Също така въз основа на този материал се получава:

- части за модели на самолети;

- неразделни качулки;

- велосипеди;

- части за тунинг на автомобили и мотоциклети.

Панелите от въглеродни влакна са 18% по -твърди от алуминия и 14% повече от конструкционната стомана. Маркучи на базата на този материал са необходими за получаване на тръби с променливо напречно сечение, спирални продукти с различни профили. Те се използват и за производство и ремонт на тояги. Също така си струва да се посочи използването му при производството на особено издръжливи калъфи за смартфони и други джаджи. Такива продукти обикновено са с премиум характер и имат подобрени декоративни качества.

Що се отнася до праха от дисперсен графит, той е необходим:

- при получаване на електропроводими покрития;

- при освобождаване на лепило от различни видове;

- при подсилване на форми и някои други части.

Шпакловката от въглеродни влакна е по -добра от традиционната замазка по много начини. Тази комбинация е оценена от много експерти заради своята пластичност и механична якост. Съставът е подходящ за покриване на дълбоки дефекти. Въглеродните пръти или пръти са здрави, леки и дълготрайни. Такъв материал е необходим за:

- авиация;

- ракетната индустрия;

- пускане на спортно оборудване.

Чрез пиролиза на соли на карбоксилна киселина могат да се получат кетони и алдехиди. Отличните топлинни свойства на въглеродните влакна позволяват използването му в нагреватели и нагревателни подложки. Такива нагреватели:

- икономичен;

- надежден;

- се отличават с впечатляваща ефективност;

- не разпространявайте опасна радиация;

- сравнително компактен;

- перфектно автоматизиран;

- работи без излишни проблеми;

- не разпространявайте външен шум.

Въглерод-въглеродните композити се използват за производството на:

- опори за тигели;

- конусни части за вакуумни топилни пещи;

- тръбни части за тях.

Допълнителните области на приложение включват:

- домашни ножове;

- използване за венчелистчеви вентили на двигатели;

- използване в строителството.

Съвременните строители отдавна използват този материал не само за външна армировка. Необходимо е също така за укрепване на каменни къщи и басейни. Залепеният армиращ слой възстановява качествата на опорите и гредите в мостовете. Използва се и при създаване на септични ями и рамкиране на естествени, изкуствени резервоари, при работа с кесон и силозна яма.

В следващото видео ще намерите повече информация за производството на въглеродни влакна.

Производство на въглеродни влакна

Такава висока цена на въглеродните влакна определя сложността и консумацията на енергия в процеса на неговото производство. Същността на процеса се състои в поетапно почистване на въглеродни нишки от ненужни атоми, оставяйки в края на процеса до 99% от въглерода в обема на нишката.

HC се получава чрез термично разлагане (пиролиза) на оригиналните влакна: хидратна целулоза, полиакрилонитрил (PAN). Също така петролна или катранена смола. Понастоящем производството на въглеводороди на базата на вискоза или PAN има промишлено значение.

Процесът на получаване на въглеводороди на базата на PAN

Трябва да се отбележи, че химичният състав и структурата на въглеводородите зависи от състава на суровината.

На първо място, полиакрилните нишки се подлагат на окисляване чрез топлинна обработка на въздух при температура около 200 ° C.

Окисленият PAN също представлява интерес в някои области на производство като топлоустойчив и трудно запалим материал.

След окисляване тъканта преминава през пещи за карбонизация (около 1500 ° C) и графитизиране (около 3000 ° C). На този етап се отстраняват остатъци от водород и хетероатоми и се образуват двойни връзки между въглеродните атоми. Процесите на карбонизация и графитизация се извършват в инертна среда.

В края на процеса на карбонизация (в някои случаи етапът на графитизиране може да бъде изключен) тегличът има готов химически състав и структура, но преминават още няколко етапа, за да окачат сцеплението с матрицата:

- повърхностна обработка. В резултат на тази реакция повърхността на въглеродната кърпа става „грапава“. Отстраняване на въглеродни атоми и създаване на свободни функционални групи, способни на йонен обмен.

- нанасяне на ПАВ (ПАВ). Това е така наречената превръзка. Епоксидни смоли без втвърдител често се прилагат като превръзка. Превръзката предпазва от износване по време на съхранение, транспортиране и текстилна обработка. Изтласква влагата и въздуха от порите.

Етапът на сушене след прилагане на оразмеряването е последният етап, след който сноповете се навиват върху калерчета (обикновено с тегло до 8 кг).

История

За първи път производството и използването на въглеродни влакна е предложено и патентовано през 1880 г. от американския изобретател Едисон за нишки в електрически лампи. Тези влакна са получени чрез пиролиза на памучни или изкуствени влакна и се характеризират с висока порьозност и чупливост.

Вторичен интерес към въглеродните влакна възниква, когато се извършва търсене на материали, подходящи за използване като компоненти за производството на ракетни двигатели. Що се отнася до техните качества, въглеродните влакна се оказаха един от най -подходящите подсилващи материали за такава роля, тъй като те имат висока термична стабилност, добри топлоизолационни свойства, устойчивост на корозия към въздействието на газови и течни среди, висока специфична якост и скованост.

Въглеродни влакна 3K, 12K, 24K

През 1958 г. HC се основават на вискозни влакна в САЩ. При производството на въглеродни влакна от ново поколение беше използвана поетапна високотемпературна обработка на влакна от целулозен хидрат (HTC) (900 ° C, 2500 ° C), което направи възможно постигането на стойности на якост на опън от 330–1030 МРа и модул на еластичност от 40 GPa. Малко по-късно (през 1960 г.) е предложена технология за производство на къси монокристални влакна (мустаци) от графит със здравина 20 GPa и модул на еластичност 690 GPa. Мустаците се отглеждат в електрическа дъга при температура 3600 ° C и налягане 0,27 МРа (2,7 атм). Много време и внимание бяха отделени за подобряване на тази технология през годините, но сега тя се използва рядко поради високата си цена в сравнение с други методи за производство на въглеродни влакна.

Почти по същото време в СССР и малко по -късно, през 1961 г., в Япония са получени въглеводороди на базата на полиакрилонитрилни (PAN) влакна. Характеристиките на първите въглеродни влакна на базата на PAN не са високи, но технологията постепенно се подобрява и след 10 години (до 1970 г.) се получават въглеродни влакна на базата на PAN влакна с якост на опън 2070 MPa и модул на еластичност 480 GPa .В същото време беше показана възможността за получаване на въглеродни влакна по тази технология с още по -високи механични характеристики: модул на еластичност до 800 GPa и якост на опън над 3 GPa. HCs на базата на петролни смоли са получени през 1970 г. също в Япония.

Въглеродна тъкан с плътност 200 g / m2

Чен и Чун изследват ефекта на въглеродните влакна, легирани със силициев диоксид върху свиването на бетона при изсушаване и заключават, че обемното съотношение на въглеродните влакна в количество от 0,19% (със средна дължина на влакното 5 mm и диаметър 10 μm) с съотношение на дим силициев диоксид 15% от масата на цимента, причинило намаляване на свиването при изсушаване до 84%. Изследователите установяват, че използването на въглеродни влакна със силициев дим може да подобри свойства като якост на натиск и химическа устойчивост.

Алхадиси Абдул Кадир и други изследват ефекта от добавянето на въглеродни влакна върху механичните свойства на лекия бетон. Добавят се влакна в съотношение 0,5%, 0,1%, 1,5 обемни процента. Всички състави се характеризират с повишена якост на натиск и опън и якост на огъване съответно с около 30%, 58%и 35%в сравнение с референтната смес.

Заключение

Трябва да се разбере, че HC не е гаранция за качество и гаранция над якостните свойства на продукта. Сами по себе си въглеродните нишки са доста крехки и чупливи. Без правилните условия на полимеризация или с неправилен подбор на матрицата или нейната несъвместимост с конеца, декларираните от производителя свойства не могат да бъдат постигнати. В допълнение, HC е по -нисък от базалт и стъкло в някои видове козина. тестове. Въпреки факта, че дори най -скъпите стъкла и базалт са 10 пъти по -евтини от най -евтините въглеродни влакна. Освен това, поради широкото използване на въглеродни влакна в отбранителната индустрия, за да се купуват в чужбина директно от производителя, е необходимо да се получи лиценз.

Всяка обратна връзка ще бъде оценена. Благодаря!