Как да изберем?

Основната цел на заваръчната тел е да запълни заварената форма, образувана в процеса на съединяване на метални конструкции. С прости думи добавките намаляват загубата на изделия от неблагородни метали. Основното нещо е да изберете правилната добавка. Заварчиците твърдят, че има само две правила, които трябва да се спазват при избора на качествена заваръчна тел.

Добавката трябва да е идентична със състава на продукта, който ще бъде заварен.

Ето защо при избора на проводник е изключително важно да се запознаете с неговия състав. Например, за заваряване на чугун е по -добре да се използва плътна тел с подходяща дебелина.

Този списък обаче може да включва и вещества, вредни за човешкото здраве, а именно сяра и фосфор.

Съответно заварчикът трябва да проявява максимална грижа, когато работи с такава добавка.

Точката на топене на добавката трябва да бъде по -ниска от тази на структурата, която трябва да се съедини. Високата температура на топене на телта може да повреди заваряемата конструкция, оставяйки изгарящи петна по метала.

Когато избирате проводник според маркировката, трябва да обърнете внимание на няколко нюанса:

- диаметърът на заваръчния консуматив трябва да е идентичен с дебелината на метала;

- добавката не трябва дори да има намек за ръжда, боя и други химични съединения;

- завършената заварка трябва да бъде без шлака, пукнатини и дори минимални пори.

2 Функции за работа

Заваряването, извършено с помощта на флюс-сърцевина, сега се използва широко.

Това се дължи на неоспоримите предимства на този консуматив. Например при извършване на конвенционално заваряване с флюс могат да възникнат някои трудности, свързани с невъзможността да се насочи електрода към труднодостъпно място за заваряване.

В допълнение, наблюдението на процеса на образуване на шева също ще бъде трудно. Доста често такива трудности възникват в процеса на полуавтоматично заваряване.

Този метод на заваряване има много предимства.

При извършване на процес с използване на защитен газ също могат да възникнат непредвидени трудности, например газовият поток може да бъде нарушен от течение.

При тези условия най-целесъобразно е да се използва т. Нар. Тел със сърцевина от флюс. Това се дължи на факта, че този продукт съчетава такива положителни качества на електродите като:

- легиране;

- висока степен на защита;

- метално разкисляване;

- високо ниво на изпълнение.

В допълнение, жицата с флюс не се нуждае от газов цилиндър, допълнителни маркучи, редуктори, флюс оборудване и всъщност поток.

При извършване на процеса на заваряване е възможно със значителна степен на лекота да се създаде посоката на електрода към жлеба.

В този случай има добра възможност да се наблюдава процесът на образуване на получения шев.

2.1 Видове жица с флюс

Дизайнът на представения консуматив може да бъде от няколко вида:

- прост;

- тръбен;

- с гънки от черупки;

- двуслойна.

Извивките се създават така, че телта да има необходимата степен на твърдост. Освен това гънките предотвратяват неоторизирано изливане на прах по време на изстискването на материала от подаващите ролки на полуавтоматичната заваръчна машина.

Конструкция от тел от сърцевина (разрез)

Прахообразният пълнител съдържа смес от руди, феросплави, химикали и минерали.

Неговата непосредствена задача е надеждно да защити метала от излагане на въздух, да осигури стабилизиране на дъговия разряд, дезоксидация, легиране и образуване на заваръчната конструкция.

Според класификацията на състава на продукта може да има:

- рутил;

- рутил органичен;

- рутил флуорит;

- карбонат-флуорит;

- флуорит.

По предназначение продуктите са разделени на два вида:

- Самозащитни - те се заваряват без допълнително екраниране на газ.

- Продукти за заваряване в среда на въглероден диоксид.

Когато използвате проводници със самозащитни свойства, процесът на заваряване е значително опростен. Това се дължи на изчезването на необходимостта от използване на обемисти газови бутилки.

Ако се използват проводници с флюс, които са в среда на въглероден диоксид, тогава механичните характеристики на шева ще се увеличат значително.

2.2 Характеристики на техниката на заваряване

Представената тел от сърцевина при заваряване включва използването на полуавтоматичен маркуч.

Тъй като заваръчният шев ще бъде постоянно на разположение за преглед, технологията за заваряване на фасони и фугови съединения практически не се различава от заваряването с помощта на консумативни електроди.

Има моменти, когато шлаката, образувана по горния ръб на повърхността на получената заварка, може да навлезе в процепа, образуван от двата ръба.

При заваряване, което се състои от няколко етапа, всички вече образувани шевове се почистват интензивно, за да се премахне излишната шлака.

Известно е, че жицата с флюс няма високи параметри на механична якост и твърдост.

За тази цел е наложително да се използва специален механизъм, който осигурява непрекъснато автоматично подаване на тел. Механизмът осигурява ограничено увеличение на степента на компресия с помощта на подаващи ролки.

2.3 Полуавтоматично заваряване с жица с флюс (видео)

Портал за арматура »Мрежа» Тел »Предимства на жила с флюс за заваръчна машина - полуавтоматично устройство

Заваряване на неръждаеми части с полуавтоматично устройство

Заваряването на неръждаеми метали изисква специален подход към чистотата на съединените ръбове и подготовката им за работа. Когато работите с дебел метал, е необходимо да отстраните ръбовете под ъгъл от 45 ° до 60 ° и да почистите фугите с ъглошлайф. Освен това с помощта на разтворители е необходимо обезмасляване на мястото на заваряване, като частите трябва да бъдат фиксирани с междина от 1,5 мм, за да се осигури най -пълно проникване през цялата дебелина на метала. След това е необходимо да се регулира подаването на инертен газ или газова смес, като се вземе предвид дебелината на детайлите.

Предварителните настройки за полуавтоматично устройство се правят въз основа на следните пропорции, а именно:

- с дебелина на метала по-малка от 1 mm, използвайте тел от 0,6-0,8 mm със скорост на подаване 150 m / h и дебит на газ 6-7 l / min;

- метал с дебелина 1,5 mm е заварен с тел с диаметър 0,8-1 mm при скорост от 150 до 200 m / h и подаване на защитен газ 6-8 l / min;

- неръждаема стомана 2 мм е свързана с продукти с диаметър 1-1,2 мм, скорост 200-250 м / ч, дебит на газ от 7 до 9 л / мин;

- за неръждаема стомана 3 мм, използвайте тел от 1,2-1,4 мм, със скорост 250-300 м / ч и с подаване на газ от 9 до 11 л / мин;

- за части с дебелина над 4 мм е необходима жица от 1,4-1,6 мм при движение над 300 м / ч, а газът се подава при дебит над 11 л / мин.

Напрежението на дъгата зависи от дължината му и се задава от 19 V до 30 V с експериментален подбор, както и изпъкването на електрода. При редица инвертори MIG / MAG от висок клас има режим на регулиране на индуктивността, който определя дълбочината на проникване и ширината на заваръчния шев.

Предварителните настройки имат консултативен характер и се избират индивидуално в зависимост от състава на метала, типа тел, газовата смес и скоростта на заваряване.

След като изберете тел за заваряване с полуавтоматично устройство, приложено към материала на детайлите, е необходимо да поставите барабана върху вала и да поставите телта в подаващото устройство. След това регулирайте скоростта на движение, която обикновено е свързана със силата на заваръчния ток, колкото по -висока е скоростта, толкова по -висока е приложената стойност. Последният етап от подготовката за работа е регулиране на параметрите на газовата смес, регулиране на напрежението и индуктивността.

Важно е да следвате инструкциите за използване на полуавтоматичния инвертор и да спазвате правилата за безопасност при заваряване.

Полуавтоматична технология за заваряване на алуминий

Качеството на получената заварка зависи от много фактори - използваната апаратура, пълнежния материал, качеството на аргона (при заваряване с аргонова дъга), уменията на заварчика. Как да заваряваме алуминий с полуавтоматично устройство? Зависи от модела на устройството, но каквото и да е, е необходимо да се извършат следните действия:

подготовка на повърхности на детайла. Премахнете всякакви замърсявания с парцал. След това трябва да премахнете оксидите. Те се отстраняват с помощта на метална четка, ъглошлайф и ецване със специални разтворители и реактиви. В същото време те се придържат към такива правила. Четката не трябва да притиска силно продукта и почистването се извършва само в една посока. Остатъците от гравиращи течности трябва да бъдат отстранени с помощта на ацетонови разтворители или изплакване. За продукти с дебелина над 3 мм ръбовете се изрязват. Ъгъл на канала 60 0;

отопление. Извършва се във фурни или с горелка. Това е особено вярно за детайли с различна дебелина. Температурата на загряване не трябва да надвишава 110 0С;

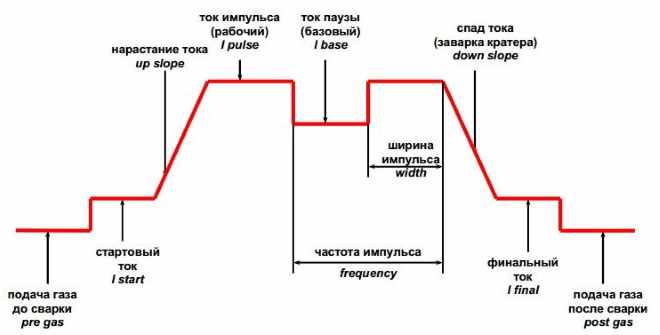

настройка на устройството. Независимо от вида на използваното устройство се избират диаметърът на проводника, диаметърът на върха, токът и напрежението. Най -често те използват специални таблици, които са налични в инструкциите за продукта. Най -изгодни са устройствата от импулсен тип, оборудвани със специална програма. Заварчикът само задава текущата стойност, а микроконтролерът избира останалите параметри в автоматичен режим;

определете положението на горелката и скоростта на заваръчния процес. Тя трябва да бъде разположена под ъгъл не повече от 20 0 спрямо вертикалата, заваряването се извършва с висока скорост само отдясно наляво

Особено внимание трябва да се обърне на края на шева. Той е заварен, връщайки се назад 20 мм, без да изключва заваръчната дъга.

Резултатът от заваряването се влияе от квалификацията на заварчика и неговите умения. Той трябва да използва предпазни средства - маска, респиратор, гащеризон, обувки и ръкавици. Заварчикът не трябва да има отворени участъци от тялото, тъй като е възможно да се изгорите от ултравиолетова радиация.

Няколко думи за причините за брака. Най-често след заваряване се откриват прогаряния, пукнатини и неправилно заварен кратер. Пукнатини възникват поради нарушение на технологичния процес.

При надвишаване на температурата на нагряване сплавта се разширява, а ако не се осигури бавно охлаждане, се получава бързо компресиране, което води до появата на пукнатини и разкъсвания. Използването на топлоразсейващи подложки ще гарантира качеството на заваряването. Също така, несправедливата подготовка на продукта за процеса на заваряване също се отразява негативно на качеството.

Полуавтоматична заваръчна машина за заваряване на алуминий е устройство, което ви позволява да увеличите производителността на труда. Използването му ще бъде ефективно, ако се вземат предвид всички изисквания на производителя на устройството, посочени в паспорта. Ето защо е необходимо внимателно да се проучат инструкциите и да се следват инструкциите му.

Избор и конфигуриране на оборудване

Полуавтоматична заваръчна машина за алуминий

Заваряването на алуминий със стандартни машини MIG е условно, т.е. можете да готвите с него, но не трябва да очаквате добър резултат.

Оптималното решение при избора е полуавтоматично устройство за заваряване на алуминий с импулсен режим. Импулсите пробиват оксидния филм, намаляват прегряването на алуминия и намаляват вероятността от изгаряне.

DC импулсно заваряване на алуминий

DC импулсно заваряване на алуминий

Синергичните импулсно-дъгови устройства, оборудвани със специална програма, правят задачата още по-лесна. Заварчикът трябва да вземе решение за избора на сплави за заваряване и да избере подходящата програма. След това задайте текущата стойност с регулатора с бутон.Изборът на останалите параметри се извършва от микроконтролера автоматично.

Бих искал да отбележа, че тези полуавтоматични устройства не са евтино удоволствие и са оправдани за професионална употреба. У дома е напълно възможно да се направи с оборудване без причудливи програми, но качеството на заваряването ще бъде несравнимо.

При закупуване на универсално заваръчно полуавтоматично устройство в ценовия диапазон до 40 хиляди рубли, предназначено за заваряване на цветни метали, вкл. алуминий, можете да разгледате по -отблизо следните модели:

- Svarog REAL MIG 200 (N24002)

- Сварог PRO MIG 160 SYNERGY (N227)

- Сварог PRO MIG 200 SYNERGY (N229)

- Grovers MULTIMIG 200 SYN

- Aurora PRO OVERMAN 180

Полуавтоматичен проводник

При заваряване на алуминий с полуавтоматично устройство се налагат определени изисквания при избора на заваръчна тел

Важни моменти, на които трябва да обърнете внимание:

- температурата на топене на телта трябва да бъде сравнима с температурата на заварения метал. По -малко разпространение - процесът на заваряване е по -лесен;

- оптимален диаметър на проводника 1,2-1,6 мм;

- по -голям диаметър - по -лесно подаване в зоната на заваряване.

Често срещаните видове алуминиева заваръчна тел са ER4043 и ER5356. Предназначен за заваряване и ремонт на продукти от алуминий и неговите сплави със съдържание на силиций не повече от 5%.

Режими на заваряване за проводници ER4043 и ER5356

| Диаметър на проводника, мм | Напрежение, V | Ток, А | Разход на газ, л / мин |

| 0,8 | 13-24 | 60-170 | 15 |

| 0,9 | 13-24 | 60-170 | 15 |

| 1,0 | 15-26 | 90-210 | 16 |

| 1,2 | 20-29 | 140-260 | 19 |

| 1,6 | 25-30 | 190-350 | 25 |

ER 4043 Алуминиева заваръчна тел

ER 4043 Алуминиева заваръчна тел

Заваръчна горелка

Заваръчната горелка използва тефлонов водач, за да намали триенето на жицата. Препоръчително е втулката за заваряване на алуминий да е предназначена само за заваряване на алуминий и да не е твърде дълга - 3 m.

Факел с бутон

Контактният връх трябва да е предназначен за заваряване на алуминий (в допълнение към диаметъра на телта върху тях е щампована маркировката AL); простите, използвани за заваряване на черни метали и неръждаема стомана, не са подходящи. Това се дължи на силното разширяване на алуминия по време на нагряване. Диаметърът на отвора трябва да бъде с около 0,4 мм по -голям от диаметъра на проводника и в същото време да не е твърде голям, за да се осигури добър електрически контакт.

Трудно е да се използва алуминиева тел с диаметър 0,8 мм поради пластичността на метала и сложността на разтягането. Решението на този проблем може да бъде използването на заваръчна горелка Push Pull. Специален вграден механизъм ще подобри подаването на тел и ще позволи по-голяма дължина на горелката.

Подаващо устройство за тел

Поради повишената пластичност и мекота на алуминиевата тел в сравнение със стоманата, захранващото устройство трябва да има редица характеристики, като например:

- подаващо устройство с четири ролки. Необходимо за равномерно натискане на всяка двойка ролки;

-

захранващи ролки с U-канали, специално проектирани за алуминиева тел.

Защитен газ

Най -често използваният защитен газ е аргонът, който има добър почистващ ефект и добро проникване в заваръчната вана. При заваряване на алуминиеви сплави с високо съдържание на магнезий като защитен газ се използват смеси от аргон с хелий (до 75% хелий в сместа). Такива смеси предотвратяват образуването на магнезиеви оксиди.

Тук може да възникне въпросът как да се готви алуминий в атмосфера от въглероден диоксид или без газ изобщо, тъй като аргонът е доста скъп?

По -евтиният въглероден диоксид, използван за заваряване на нисковъглеродни стомани, в този случай няма да работи. CO2 е активен газ, той ще предпазва заваръчната вана от въздух, но в същото време ще реагира в алуминий, предотвратявайки образуването на здрава връзка. Следователно в този случай се използва инертният газ.

Заваряването с полуавтоматично устройство без газ е възможно с помощта на специална тел от сърцевина, която предпазва заваръчната вана.

Техника за безопасност

Използването на защитно оборудване е предпоставка за заваряване.Задължително е да се използва респираторна маска, защитна маска, специално облекло и обувки, за да се предпази от сиянието на заваръчната дъга и пръски от разтопен метал. Ядък бял дим, отделян при заваряване на алуминий, провокира кашлица и главоболие.

Особено внимание трябва да се обърне на защитата на откритите части на тялото от въздействието на UV лъчението. при заваряване на алуминий той е много по -интензивен, отколкото при заваряване на други метали

Ако се опитате да заварявате в „къси панталонки“ и в „тениска“, ефектът от солариума ви се осигурява вече след 30 минути.

Полуавтоматичното заваряване на алуминий не е сравнимо по качество с използването на TIG, но е повече от компенсирано от значителната производителност. Това е отлично решение за наваряване или запълване на големи празнини. В промишлени условия използването на полуавтоматични устройства е най -целесъобразно поради обема и високите изисквания за скорост. Използването на промишлени устройства и високата квалификация на заварчика позволяват постигане на отлични резултати.

Предимства

- Не се изисква допълнително използване на поток и неговото изчисляване в определена пропорция;

- Процесът на заваряване става по -добър и процентът на отхвърлянията намалява;

- Използването на проводници става по -просто и по -ефективно;

- Много отрицателни нюанси на трудно заваряемите метали избледняват на заден план поради правилно подбраните допълнителни консумативи;

- Връзката се ускорява, тъй като жилата от поток позволява по -бърз контакт с основния метал;

- За автоматичните устройства това е един от най -добрите варианти, който гарантира по -надеждна връзка;

- Няма опасност допълнителни части да попаднат в разтопения шев с флюса.

Подготовка на повърхности за заваряване

Почистването на алуминий преди заваряване е ключът към успешното свързване на части. Четки от неръждаема стомана или разтворители и реактиви за ецване могат да се използват за отстраняване на алуминиеви оксиди.

Правила за почистване на метал:

- Не използвайте четка, използвана за почистване на всяка стомана, като неръждаема или въглеродна стомана.

- Не натискайте силно четката - при силен натиск оксидите проникват в детайла.

- Почистването с телена четка от неръждаема стомана се извършва само в една посока;

- Ако се използват ецващи течности, трябва да се внимава да се отстранят от повърхността на детайла преди заваряване с ацетон или разтворител.

Обелване на алуминий преди заваряване

Обелване на алуминий преди заваряване

Видове тел за полуавтоматични устройства

Изборът на заваръчна тел за полуавтоматични устройства трябва да се извърши за свързване на определен вид метал. Използването на допълнителен консуматив материал подобрява значително качеството на шева, предотвратява образуването на пори и неравности в ставата.

Представени са основните предимства на използването на добавката при извършване на заваряване:

- ускоряване на процеса на заваряване;

- лекота на използване в индустриалната област;

- значително намаляване на вероятността от дефекти поради липсата на допълнително покритие;

- голям избор от консумативи, който ви позволява да изберете оптималната добавка за всеки конкретен случай;

- ниско ниво на образуване на шлака при заваряване.

Недостатъци на използването на компонент за пълнене при заваряване:

- необходимостта от постоянна защита;

- трудности при съхранение на големи чилета;

- трудности при избора на оптималния диаметър на добавката;

- необходимостта от постоянно използване на флюс.

Таблица за марки на тел.

Всички видове заваръчна тел обикновено се делят на:

-

Медно покритие.

Този тип тел се използва за заваряване на части от въглерод и нисколегирана стомана. Медно покритите стоманени пълнители осигуряват добра заварка и ниско пръскане на метал. -

Прах.

Допълнителните компоненти от тези марки са направени под формата на куха тръба от мека стомана. В рамките на резервоара се поставят разкислители и образуващи шлака вещества, осигуряващи удобно използване на полуавтоматично заваряване без защитен газ. Запълващите проводници от флюс спомагат за значително намаляване на образуването на шлаки и съкращават времето за обработка на заваръчните шевове. -

Плътна секция.

Този тип тел се различава от обичайния по това, че заваръчните електроди са направени от него. -

Немедно покритие.

Добавки от този тип се използват предимно за работа с продукти с нисковъглеродна стомана. -

Активиран.

Прахови добавки, използвани при заваряване в атмосфера на въглероден диоксид. -

Газово заваряване.

За въглеродни и меки стомани най -добре е да се използват консумативи за газово заваряване. -

Алуминий.

Един от малкото видове тел, подходящи за заваряване на алуминиеви части. При работа с алуминиева добавка порьозността на заваръчните шевове е ниска. Такива добавки се използват активно в корабостроенето и млечната промишленост. -

Неръждаема стомана.

Компонентът за пълнене позволява заваряване на продукти от неръждаема стомана и предотвратява корозията на получената заварка. -

Поток.

Този тип пълнител е широко използван за свързване на средно въглеродни, нисковъглеродни и въглеродни стомани. Поради наличието на вграден поток, такива добавки могат да се използват при заваряване без защитен газ. -

Допиран.

Един от най -добрите компоненти за заваряване във всяка газова смес и с всякакъв вид метал.

недостатъци

- Заваръчната жица с потопена дъга има относително висока цена, така че цената на процеса на свързване не винаги е изгодна;

- Тези сортове не са толкова често срещани, колкото стандартните сортове;

- В някои случаи проблемът с лошата заваряемост не е решен и все още са необходими допълнителни средства;

- Дебелината на такъв материал е по -висока, което усложнява избора на необходимия диаметър за избрания режим на работа.

Физико -химични свойства

Полуавтоматичната тел със сърцевина има добра пластичност и работи добре със захранващата система на машината. В същото време материалът има голяма износоустойчивост, което улеснява преместването, съхранението и контакта с други повърхности. Това се прави, за да се защити флюсовия слой от повреда. Автоматичната потопена дъгова заваръчна тел има по -ниска точка на топене от основния метал. Свойствата на стоманения материал ви позволяват да работите както с нисковъглеродни, така и с високовъглеродни заготовки.

Тел за заваряване с потопена дъга

Подобрените заваръчни свойства поради избраните меки метали и наличието на допълнителни елементи осигуряват стабилно изгаряне на дъгата при използване на аргоново дъгово заваряване. Материалът съдържа минимално количество водород и други вещества, които влияят отрицателно върху състоянието на заварката и могат да причинят пукнатини, пори и други елементи на брака. Това води до образуването на сравнително малка кора от шлака на повърхността, така че да може да се отстрани без проблеми.

Сортове

Заваръчната жица с потопена дъга варира в диаметър и в основния метал, с който ще бъде заварена. Кой поток ще се използва зависи от това:

- За стоманата материалът се отделя в зависимост от нивото на легиране, тъй като може да се използва за високолегирани стомани за замяна на тези елементи, които се губят по време на термична обработка. Това важи и за заваряване на неръждаема стомана.

- За мед 08 мм флюс сърцевина, която е проектирана да работи с медни части, помага за подобряване на свързването на този огнеупорен метал при нормални температури.

- За алуминий - при заваряване на алуминий е необходим флюс, така че този продукт ще бъде отличен вариант да направите всичко с най -високо качество и да намалите вероятността за брак.

Спецификации

| Параметър | Крайна здравина, (MPa) | Граница на добив, (MPa) | Удължение,% | Удар, прорез KV | Какъв газ за защита може да се използва | |

| 0, градуса по Целзий | -20, градуса по Целзий | |||||

| Минимална стойност | 480 | 400 | 22 | 47 | 27 | CO2 |

| Максимална стойност | 580 | 490 | 27 | 120 | 103 |

Характеристики на избор

За най -тънките части се използва проводник с флюс от 0,8 мм. За други процедури 2 мм е подходящ, ако металът е с дебелина 2-4 мм. За производство често се използват по -дебели версии до 6 мм

Когато избирате, трябва да обърнете внимание не само на диаметъра, но и на състава, тъй като това е по -важен параметър. Тя трябва да бъде възможно най -близка до основния метал.

Не е необходимо да избирате поток, тъй като всичко вече се определя автоматично от производителя. За лична употреба в малки обеми е по-добре да закупите заваръчна тел за полуавтоматични машини с поток в касети, а за мащабна работа-в бобини.

Характеристики на заваряване

Основната характеристика на заваряването с флюс тел е липсата на дълги препарати. Единственото нещо, което трябва да се направи тук, е да се скосят ръбовете на кръстовището, ако металът е с дебелина повече от 4 мм, както и да се третират с разтвори, ако металът е склонен към образуване на оксиден филм. Тел за автоматично заваряване с потопена дъга, както и другите му разновидности, има всичко необходимо, за да се осигури качествена връзка в района, за който се използва.

Основното тук е да настроите правилно скоростта на подаване, тъй като поради наличието на допълнителни материали температурата на топене може да бъде забележимо по-ниска от тази на не-поточните аналози и неблагородния метал. Това се проявява добре поради факта, че телта започва да се топи без особени проблеми, дори при работа с малки дебелини, не води до топене на метала.