Руски и чуждестранни полиуретани за форми

На международния пазар има много марки полиуретани: адипрени, поромолди, вулкани, вулкопрени. Сред руските марки може да се отбележи NIC-PU 5, SKU-PFL-100. Те се получават от домашни полиестери и не са по -лоши, а в някои параметри са много по -добри от вносните.

Полиуретановите марки се различават един от друг по химичен състав, конструкцията на полимерната верига, броя на уретановите групи и молекулното тегло на определен материал.

Комплексът от разлики определя свойствата на определен полимер. Свойствата на тези материали могат да бъдат контролирани чрез внимателен подбор на изходните материали. В този случай е възможно да се получат както омрежени, така и разклонени полимерни вериги, за контрол на броя на омрежванията, гъвкавостта на полимерните молекули и междумолекулните връзки.

Полиуретановите еластомери се произвеждат по много методи. Най -често срещаният е преполимер, състоящ се от етапите:

- Диизоцианатите реагират с диола. Предполимер с ниско молекулно тегло се получава под формата на течност или твърдо вещество с ниско топене. Този продукт е силно реактивен.

- Предполимерът се смесва с диамин или гликол. Започва реакция на полимеризация, която продължава от няколко часа до няколко дни. Скоростта на втвърдяване може да се контролира от катализатори като калай, платина, мед.

Изработка на матрица със собствените си ръце

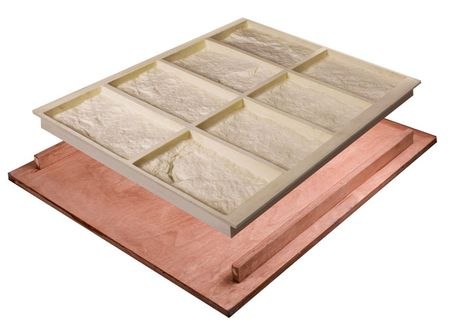

За да направите полиуретанови форми със собствените си ръце, имате нужда от изкуствен камък или проби от естествен материал и двукомпонентен отлит полиуретан. За производството на рамката е необходимо да се подготви равномерно парче от MDF или ПДЧ според размера на формата и парчета дъски за страничните стени.

Копираните каменни проби се фиксират върху повърхността на плочата със санитарен силикон. Разстоянието между тях и от пробите до страничните стени не трябва да бъде по -малко от един сантиметър. След това се монтира кофражът от дъските. Ставите на рамката са запечатани със силикон. Пробите и кофражът се обработват с отделящ агент.

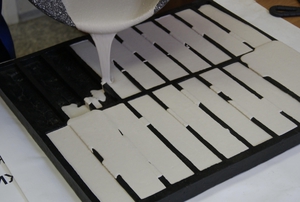

Полиуретанът се приготвя по следния начин: компонентите се измерват в отделни контейнери според инструкциите и се смесват без разпенване до гладкост с нискоскоростна бормашина с дюза. Готовият разтвор се излива върху пробите на 1 - 3 см над нивото на камъните. След утаяване в продължение на 24 часа кофражът се разглобява, пробите се изваждат от матрицата и се оставя да се утаи за времето, необходимо за технологичен процес.

Как да си направим полиуретанова форма. Инструкции

На първо място, матрицата трябва да се изсуши, защото върху него може да остане влага (което не се усеща по никакъв начин) и именно заради тази влага имах куп мехурчета на гърба на формата. Взимам строителен сешоар и го подсушавам за 3-5 минути. Но трябва да изсушите, така че камъкът да не се нагрява твърде много, т.к силиконът, върху който е залепен, може да се нагрее. След изсушаване, след около 5 минути, след като камъкът е достигнал стайна температура, може да се нанесе отделящ агент. Правя го на 2 слоя на интервали от няколко минути. Взимам VS-M и на разстояние 20-30 см го напръсквам във всички области на матрицата, под различни ъгли. Една консерва ми е достатъчна за 2 форми, с площ ~ 0,2 кв. метри. След това трябва да разредете съединението, но първо определяме неговото количество.

Как да разберете колко полиуретан е необходим?

Вземете готова матрица с болтови пръти (за предпочитане преди обработка с освобождаващ агент) и изсипете нещо свободно течащо в нея. Видях в YouTube как един човек заспива жито и по този начин определя обема на съединението.Бих препоръчал да използвате нещо по -малко, като ориз, елда или просо. И той също казва там, че дъното на формата трябва да е с дебелина 1-1,5 см - мисля, че това е излишно. Само 5 мм са достатъчни, за да се получи нормален продукт, а за моите форми обикновено правя 3 мм - и това е напълно достатъчно.

И така, откриваме най -високия камък в матрицата, измерваме максималната му дебелина (височина), добавяме 5 мм и правим маркировка отстрани на една от прътите. След това заспиваме просото точно на тази маркировка и го изравняваме. След това изсипваме всичко в някакъв съд и измерваме обема, а именно обема, а не теглото, защото например елдата и просото ще имат различно тегло. За преброяване можете да използвате мерителни чаши или стъклени буркани от 0,5 литра. Да предположим, че имате 2,5 литра - това ще бъде обемът на съединението. Имам форма от 0,2 квадратни метра с камък с дебелина около 1 см, само 2,5 килограма. Не забравяйте, че това е приблизително изчисление и е по-добре да играете на сигурно, като добавите 300-500 грама полиуретан.

Нека започнем да пълним

Отначало бавно (за да няма въздушни мехурчета), разбъркайте двата компонента с клечка за 2-3 минути. След това вземаме чиста кофа, измерваме компонент А и изсипваме необходимото количество. В зависимост от марката полиуретан, броят на двата компонента може да бъде различен, някои правят 2 към 1, други 1 до 1. Използвам Silagerm 5045, той се разрежда 2 към 1. Взимам 2 части компонент А - 1666 грама и 1 част от компонент В - 833 грама, общо 2500 грама или 2,5 кг.

След това добавям компонент В и започвам да разбърквам до гладкост за 2-3 минути. Можете да месите с клечка или бормашина с дюза при ниски скорости. Разбъркайте добре полиуретана, внимателно преминавайки по дъното и стените.

Матрицата трябва да е равна и след това можете да попълните нашата смес. По -добре е да го напълните в една точка в центъра, на тънка струя. Ако температурата на съединението и стаята е 20-25 градуса, тогава съединението ще се разпространи от само себе си, ако е по-малко, тогава можете да му помогнете с шпатула, както правя аз. Ако полиуретанът не тече добре, най -вероятно е студен. Компонентите могат да бъдат предварително загряти, но само поотделно. В смесено състояние това е абсолютно невъзможно да се направи, защото високата температура влияе върху скоростта на втвърдяване.

След като сместа се изравнява върху матрицата и това е след около 1-2 минути, вземаме сешоара, включваме го максимално и на разстояние 2-3 см от напълнената смес прекарваме цялата повърхност от по -горе - така ще изгоним въздуха колкото е възможно повече. Течният полиуретан от сешоара ще „плува“ и въздухът ще излезе.

Полиуретанови форми от "Zicam Stone"

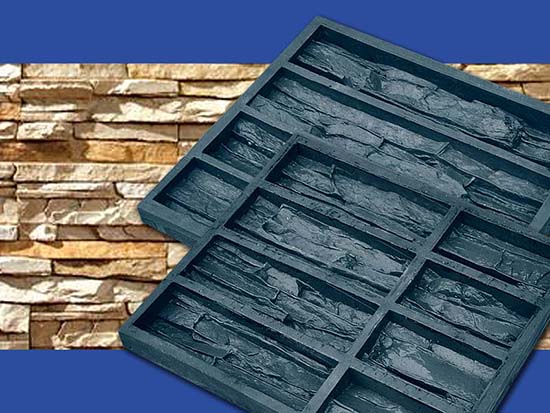

Тротоарни плочи, имитиращи натрошен камък, имитация на мрамор, варовик, пясъчник, композиции от шисти, декоративни тухли и фурнир от камък - всичко това е възможно с технологиите Zikam Stone. Полиуретановите форми, изработени от специалисти на тази компания, са идеални за производството на изкуствен камък на циментова основа. Мазилката може да се използва за направата на оригинални мазилки, мозайки, корнизи и барелефи.

За желаещите да се пробват в производството на изкуствен камък "Zikam Stone" предлага материали за домашно приготвени матрици от полиуретан. Предлагат се комплекти от "Икономичен" клас, съдържащи, в допълнение към матриците за поливане на основата, изработени от полиуретан, подробно ръководство за технологичния процес, модифициращо добавки и пигменти за гипс. Пълният комплект от клас "Стандарт", освен изброените материали, има и проба за боядисване и допълнително технологично оборудване. Пакетът "Premium" допълнително включва професионален аерограф и палети за матрици.

Висококачествените полиуретанови форми "Zikam", дори в малка частна работилница, дават възможност да се установи производството на изкуствен камък. При подходящо качество на продуктите и разумни цени такъв бизнес може да се конкурира дори с фабрично производство.

Предимства на полиуретановите форми

Основните предимства на полиуретановите модели включват:

- добра пластичност и точност;

- повишена устойчивост на абразия;

- най -приближения изглед на съответните повърхности;

- използването на материали, които предават релефа на естествена повърхност;

- вътрешната повърхност на формата позволява да се получи разнообразна цветова палитра на продукта, както и да се създадат ефекти от пръскане и наслагване на цветове;

- благодарение на добре дефинираната геометрия и ниското тегло, полученият декоративен камък осигурява точно изпълнение на дизайна на помещението и безпроблемен монтаж;

- готовите елементи не се нуждаят от допълнителен декор.

Благодарение на такива рамки е възможно да се създават камъни от почти всеки строителен материал.

Основни модели на свързване

Процесът на залепване започва с

оформления на модели върху работната повърхност на матрицата. Вътре в страните на модела

първо разгънете, подравнете и едва след като бъде достигнато

правилното оформление започва процеса на залепване.

Силна фиксация на моделите върху работата

повърхността е необходима, така че при пълнене на формата с полиуретан,

силикон или дори гипс, моделите не можеха да се движат. Втората точка е

необходимостта от затваряне на всички празнини между матрицата и моделите, така че леенето на формата

той се оказа висококачествен и не изискваше допълнително усъвършенстване.

Свързването се извършва с помощта

същият силиконов уплътнител се нанася върху гърба на основния модел,

и след изсушаване излишъкът се отстранява със скалпел или нож за боядисване.

Материал за формуляри

За производството на висококачествени форми, способни да предават точно текстурата на естествен материал, напоследък се използват полиуретанови каучуци. Този уникален материал се отличава с износоустойчивост, еластичност, устойчивост на корозия и издържа на значителни механични натоварвания.

Полиуретановите форми се произвеждат чрез студена полимеризация. Двукомпонентните полиуретанови съединения се използват като суровини за формите. Въпреки привидната простота на технологичния процес, е необходим значителен опит за производството на матрици, тъй като качеството на готовия продукт зависи от формата.

Цената на готовата форма е няколко пъти по -висока от цената на суровините за производството на матрицата. Отлично изработена форма може да копира дори отпечатъка от човешка коса върху отливка с невероятна точност.

Технология за производство на полиуретанови форми за DIY

Ние купуваме опаковки от изкуствен камък, които са идеални за вашия интериор. Обикновено пакетите са предназначени за 1 квадратен метър. На ръба на мебелната плоскост от ПДЧ трябва да разпръснете половин квадрат камък.

Важно: оставяме празнини между камъните, около 1-1,5 см. След това, използвайки силикон, трябва да залепите каменните плочки към листа от ПДЧ

След това, използвайки силикон, трябва да залепите каменните плочки към листа от ПДЧ.

Използвайте плоча, за да направите опора на 2 см над ръба на камъка. След това, използвайки санитарен силикон, изолирайте всички фуги, това е необходимо, за да се предотврати изтичането на течен полиуретан. За да получите най -равномерна форма, изравнете повърхността с кофража, поставен върху нея. За по -удобна работа можете да поставите кофража на масата.

Едва след като силиконът се втвърди, опората и камъкът могат да бъдат покрити със сепаратор. Даваме време на сепаратора да кристализира и започва работа с полиуретан, формован под налягане.

След това преминаваме към изработването на формата. За да направите това, е необходимо да свържете две парчета течен полиуретан. Едната част е оранжева и течна, а другата е безцветна и по -дебела. Измерваме същото количество течност с кантар и използваме миксер, за да ги разбъркаме добре до гладкост. След това го изсипете в кофража.

Важно: уверете се, че течността от контейнерите е смесена в равни пропорции.Изсипете формата до ръба и оставете да се втвърди за около 24 часа.

Идеален за работа с полимери при температура на околната среда над нулата. Полиуретанът няма специална миризма, но все пак не се препоръчва да се работи с него на закрито

Изсипете формата до ръба и оставете да се втвърди за около 24 часа. Идеален за работа с полимери при температура на околната среда над нулата. Полиуретанът няма специална миризма, но все пак не се препоръчва да се работи с него на закрито.

След около 24 часа от желеобразна маса, полиуретанът ще се превърне в стабилна форма за леене на изкуствен камък.

След това трябва да разглобите самия кофраж, с помощта на канцеларски нож отрязваме местата на силно залепване на силикон и полиуретан. След отстраняване на кофража, отделете формата от масата. Оставете матрицата да изсъхне, повърхността, която не е била в контакт с въздуха, може да бъде леко влажна. Избършете формата и оставете за няколко часа, докато повърхността изсъхне напълно. След това можете да започнете да хвърляте камъка.

Видове течен полиуретан за изработка на форми

Видове полиуретан:

- охладено леене;

- горещо леене.

Студено лееният полиуретан е най-популярен, защото не изисква специални умения и небюджетно оборудване. Всички манипулации с такъв полиуретан могат да се извършват в рамките на малко производство или у дома.

Горещо лееният полиуретан обикновено се използва за производство на готови за употреба продукти за крайна употреба. Той също се използва широко за повърхностна и ставна обработка. За разлика от студено леения полиуретан, за работа с неговия аналог е необходимо специално оборудване.

Основните аналози на полиуретана, формован с течна инжекция, са силикон и формопласт.

Етапи на производство

- Създаване на проекта на бъдещата матрица. Необходимо е точно да се пресъздаде местоположението на секциите;

- Създава структура за леене със стени около модела. Шперплатът е идеален за тези цели;

- Смесете формовъчния материал съгласно инструкциите на производителя;

- Изливане на материал. Материалът се изсипва внимателно в ъгъла на формата, за да може разтворът да тече през прототипа, за да се намали образуването на мехури.

Механично довършване на полиуретани

ДА СЕ механично довършване на полиуретани отнася се до:

- обръщане. Фрезите, предназначени за полиуретан, трябва да имат внимателно заточени и остри бариери. При завъртане на големи части дълбочината на фрезата трябва да бъде 2-3 мм при подаване и 0,8-1 мм на оборот. Необходимо е да се осигури възможно най -голямата разлика между полиуретана и инструмента, чиповете трябва да се отделят като непрекъсната нишка.

- смилане. Използвайте бавно подаване, за да направите шлифовъчната повърхност по -гладка. Голямата дебелина на отстранения слой може да доведе до топене на повърхността на детайла. Скоростта на въртене на шлифовъчния диск трябва да бъде 2255-3255 об / мин. Понякога шлайфането изисква охлаждаща течност, водата ще се справи добре. На работното място трябва да има колектор за прахова помпа.

- пробиване. Използването на тренировки с бавни обороти ще бъде най -доброто решение. Използвайте твърда подложка, за да избегнете разкъсването на полиуретана на изхода на бормашината. Скорост на подаване приблизително 0,5 мм на оборот.

Изработване на матрица

Ако някой не знае какво е матрица, това е цялата „конструкция“, в която се излива силикон или полиуретан. За матрицата се нуждаете от парче ламинирано ПДЧ и пръти с размери около 2 на 2 см. Намерих ПДЧ в кофата за боклук, някой ще каже „фу“, но аз не съм тъп, карах с кола и го заредих в багажника и това е, и това е безплатно. Вместо решетки използвах части от шкафа (те също бяха разпръснати в кофата за боклук), те са лакирани и са чудесни за направата на форма: силиконът ще се отдели по -добре от тях.

Взех готова полиуретанова закупена форма за основа, но реших да направя страните по-дебели, тъй като силиконът има няколко пъти по-малка якост от полиуретана и може да се счупи при огъване.

Полиуретанова форма

Както можете да видите, добавих около 1 см за всяка страна.

Разстояние 1 см

Искам да обърнете внимание как да се присъедините към „решетките“. Трябва да се опитате да се уверите, че няма празнини между тях и ПДЧ

Ако не можете да направите това поради липсата на добри материали, тогава при завинтване на прътите към ПДЧ, връзката може да се намаже с обикновен силикон, в противен случай съединението ще изтече.

Фуга без пропуски

За производството се нуждаем от:

- Силиконово съединение;

- Катализатор (включен в съединението);

- Смазване.

Комплект за създаване на формуляри =)

Използвах VS-M восъчно освобождаващо средство. Вместо това можете да използвате обикновен вазелин, преди да го използвате, трябва да го загреете малко и да го намажете с четка според основните модели, но повече за това по -късно.

Така че, има кофраж, върху който трябва да залепите основните модели.

Кофраж

Следващата стъпка е залепването на плочките към ПДЧ, но първо искам да ви кажа как да приготвите точно тези плочки.

Изготвяне на основни модели

Преди да направите матрица, трябва да помислите колко площ искате да бъде тя и да преброите броя на плочките. В моя случай формулярът е с площ от 0,25 квадратни метра. метра, в които има 24 плочки. Плочките за формата трябва да бъдат избрани с най -високо качество: без „черупки“ и пъпки.

Неравности по основния модел

Качеството на формата ще зависи от това кои основни модели се използват и как са фиксирани. Наложително е да го поправите, в противен случай, когато се налива със съединение, те могат да се преместят, както се случи при нас за първи път.

Както можете да видите, някои от страните са дебели, докато други са тънки. Това е така, защото плочките не са залепени за матрицата.

Съветвам ви също да погледнете задната страна на плочките, т.к. може да е леко извит.

Извита задна страна от декоративен камък

Ако пренебрегнете това и го излеете както е, тогава съединението ще се влее в тези слотове и след това ще бъдете измъчвани, за да извадите готовата форма от матрицата, а след това все още трябва да изрежете страните и това е допълнителна работа.

Основни модели на свързване

За да залепя равномерно основните модели и да направя всички страни еднакви, реших да направя маркировките директно върху ПДЧ.

Маркировка

Сега трябва да залепите плочките към ПДЧ, за това вземаме обичайния силиконов уплътнител (най -евтиният) и го нанасяме по ръбовете на плочките, както е показано на снимката.

Разпръскване на силиконов уплътнител

Залепваме го.

Лепене на плочки

Както можете да видите, силиконът е изпълзял отстрани, трябва да се отстрани. Изстъргах го с обикновена отвертка. Оказа се така.

Правим същото с останалите плочки.

Нашата матрица е готова!

Сега трябва да дадете време на силикона да изсъхне. След това вземаме лубриканта и го нанасяме върху повърхността на 2 слоя с интервал от 1-2 минути. Необходимо е смазване, така че формата да може лесно да се отстрани след изсушаване.

Чакаме мазнината да изсъхне малко. След това задаваме нашата матрица по ниво.

Изработка на форма от полиуретан

Най -добре е да спрете избора на този конкретен материал, тъй като пластмасата автоматично изчезва поради необходимостта от фабрично оборудване. Дървените модели ще бъдат твърде груби и ненадеждни. Ето защо е най -добре да изберете полиуретан за домашни условия. Циментовите камъни в идеалния случай ще бъдат получени с помощта на този материал.

Най -добре е да спрете избора на този конкретен материал, тъй като пластмасата автоматично изчезва поради необходимостта от фабрично оборудване. Дървените модели ще бъдат твърде груби и ненадеждни. Ето защо е най -добре да изберете полиуретан за домашни условия. Циментовите камъни в идеалния случай ще бъдат получени с помощта на този материал.

Можете също да използвате силиконова форма, но с нея също трябва да закупите вакуумна машина, така че това ще увеличи цената на работата. Производственият процес се свежда до гарантиране, че сместа се държи в необходимото положение, докато се втвърди. Заслужава да се отбележи, че инструкциите, които ще бъдат предоставени, могат да се използват и за силикон. Единствената разлика ще бъде, че въздушните мехурчета ще трябва да бъдат отстранени от силикона.

Можете също да използвате силиконова форма, но с нея също трябва да закупите вакуумна машина, така че това ще увеличи цената на работата. Производственият процес се свежда до гарантиране, че сместа се държи в необходимото положение, докато се втвърди. Заслужава да се отбележи, че инструкциите, които ще бъдат предоставени, могат да се използват и за силикон. Единствената разлика ще бъде, че въздушните мехурчета ще трябва да бъдат отстранени от силикона.

За да направите матрица, трябва да закупите следните материали:

- Полиуретан.

- Водоустойчив силикон, използван за водопровод.

- Проба от изкуствен камък с необходимата текстура.

- Плоча за мебели от MDF.

- Разделител.

- Домакински или строителен миксер.

- Самонарезни винтове.

- Везни.

- Нож за шпакловка.

- Пластмасова кофа.

Изработка на матрица за камък:

- Цялата работа трябва да се извършва изключително върху плоска земя или върху маса. Върху него са поставени няколко проби от камъни, като между елементите трябва да се остави празнина от 1 см.

- Когато всички камъни са на местата си, е необходимо да ги залепите към плочата един по един с помощта на силикон.

- Трябва да изградите висококачествен кофраж от плочата. Височината трябва да надвишава границата на пробите с около 3 cm.

- Необходимо е да използвате самонарезни винтове, за да държите цялата конструкция заедно. Всички фуги са покрити със силикон. Когато силиконът напълно се втвърди и запечата повърхността, е необходимо да се нанесе сепаратор върху камъка и вътрешната повърхност на MDF. Когато се втвърди, се образува един вид филм, с помощта на който впоследствие ще бъде възможно отделянето на полиуретановата смес от камъните.

- Сега трябва да вземете полиуретан, да изучите инструкциите и да смесите всичко според тези данни. След това трябва да вземете миксер и да доведете сместа до хомогенно състояние и след това да я излеете в кофража.

- Препоръчително е повърхността да се загрее малко със сешоар, така че излишните въздушни мехурчета да се изпарят. Формата трябва да бъде запълнена пропорционално на самите ръбове. Инструкциите трябва да съдържат времето за втвърдяване на състава. Когато това време изтече, можете да счупите кофража и да премахнете матрицата.

- След като формата е отделена от камъка, е необходимо да се даде известно време да изсъхне.

Както можете да видите, процесът не е много сложен и затова можете спокойно да започнете да правите декоративни камъни у дома.

Производството може да изглежда съвсем просто, но за първи път не всеки успява да направи идеално равна повърхност. Поради тази причина, преди да започнете да правите форма за камък, е необходимо да практикувате върху по -малки предмети. Първо, по -добре е да направите матрица от една тухла и малка релефна плочка.

Пълнене със съединение

Преди изливане съединението трябва да се разбърка добре, т.к обикновено на дъното има дебела утайка. По -добре е да се разбърква с дървена пръчка, няма да надраска буркана и в разтвора няма да има пластмасови ленти. След смесване добавете втвърдителя и разбъркайте отново добре. Сместа ще стане по -рядка. След това директно от буркана излейте получения разтвор върху матрицата. Трябва да излеете на тънка струя и първо трябва да запълните всички канали.

Ето какво се случи.

Попълване на формуляра

Този път или силиконът е лош, или проблемът е другаде. Можете да видите някои подутини, които не се "разтварят". Не разбирам защо се случи така. Но това не е важно, тъй като това е задната страна.

Изгледи

Формоването на полиуретан е двукомпонентна суровина от два вида:

- горещо леене;

- охладено леене.

От двукомпонентните марки на пазара особено се отличават следните:

- поррамолди и вулкандали;

- адипрен и вулкопрен.

Вътрешните производители предлагат марки SKU-PFL-100, NITs-PU 5 и др. В своите технологии те използват полиестери от руско производство, които не отстъпват по качество на чуждестранните аналози, но ги превъзхождат в някои отношения. Двукомпонентният полиуретан изисква определени добавки за промяна на качеството на суровините. Например, модификаторите ускоряват реакцията, пигментите променят цветовия спектър, пълнителите помагат да се намали процентът на пластмаса, което намалява разходите за получаване на крайния продукт.

Използва се като пълнител:

- талк или тебешир;

- сажди или влакна с различни качества.

Най -популярният начин е да използвате метода на охладено леене. Това не изисква специални професионални умения и скъпо оборудване.Целият технологичен процес може да се приложи у дома или в малък бизнес. Охладеното леене се използва при производството на готов за употреба краен продукт и за декориране на фуги и повърхности.

За студено леене се използва инжекционен полиуретан, който е течен тип пластмаси за студено втвърдяване. Методът с отворено леене се използва за производство на технически части и декоративни елементи.

Видове форми

Обикновено се използва за леене на декоративен камък

форми за многократна употреба, изработени от пластмасови материали. Вярно е, че това не пречи на използването

твърди матрици, изработени от пластмаса или дърво. Или краткотрайни твърди форми от

гипс.

Всеки вид материал има своите предимства и недостатъци. Силиконовите форми ви позволяват да направите от 100 до 300 отливки. Това е напълно достатъчно за възстановяване на производството. Полиуретановите матрици имат по -дълъг ресурс; от тях могат да се образуват от 800 до 1000 отливки. В същото време полиуретанът може да се използва и за работа с вибрационна маса.

Дървените форми са най -простите, но количеството на готовите продукти ще бъде малко и качеството ще бъде ниско. Гипсът се използва за специфични отливки, те трябва да имат правилни геометрични форми, така че след като бетонът е втвърдил, те лесно да бъдат отделени от матрицата.

Изработване на формуляр от

полиуретан

Подготвените основни модели са покрити с два слоя

смазка. За да направите това, можете да използвате вазелин или специален

агент за освобождаване. Разбъркайте полиуретановата маса и добавете

втвърдител. Когато масата достигне консистенцията на течна заквасена сметана, тя внимателно

излива се в средата на матрицата и се разпределя равномерно по целия обем.

След като излеете с широка шпатула, изравнете изливането. За

за ускоряване на изсушаването се препоръчва леко да се затопли повърхността на сградата

сешоар. След като полиуретанът изсъхне, първо отстранете страните от основата, но само

след това получената отливка се отстранява.

Изработка на форма от силикон

Въпреки че силиконовите форми са по -ниски по здравина от полиуретановите форми, те ви позволяват да получите същите ясни впечатления. Технологията на производство е подобна на полиуретановото леене - матрицата се обработва с отделящ разтвор. Препоръчително е да направите това два пъти с интервал от 5-7 минути. След това се приготвя наливен разтвор. Желеобразната маса се разпределя равномерно по повърхността и се оставя да изсъхне.

Премахването на готовия шаблон се извършва след завършване

втвърдяване на силикон. За да направите това, страните се отстраняват внимателно и след подрязване

ръбовете на формата, тя се отстранява без усилие от матрицата.

Матрица от дърво

Дървената матрица е изработена от материал, който има

изразена структура на влакната. По принцип, за да получите кастинг

с характерното "диво" естествено разположение на дървесната структура е най -доброто

използвайте стари дъски. Преди да ударите матрицата, страната е обърната

отвътре се обработва с шкурка. Това е необходимо, за да се

премахнете грапавостта на влакната. Страните се закрепват с самонарезни винтове. Отвътре

страните на пролуката се обработват със силикон и след изсушаване с грес.

Използването на пластмаса

При използване на пластмаси, индустриални

оборудване. Факт е, че пластмасовите форми се произвеждат чрез леене

пластмаси под налягане. В този случай температурата на пластмасата може да достигне 300

степени. У дома достигнете тази температура за 1-2 кг

разтопената маса на пластмасата е опасна. Вярно е, че има възможност само да се залепи

образуват от пластмасови ленти или разтварят пластмасата в ацетон и докато е така

меко напълнете матрицата с тази маса.

Гипсови форми

Гипсът в своята структура е много здрав, но крехък материал. Рационално е да се правят форми от гипс за един продукт.Това ще улесни отливането и изваждането на готовия модел от формата. В този случай, в случай на неуспех, само формулярът за един елемент ще се раздели, а не за няколко.

Работите имат същата последователност като за други материали. Само леенето се извършва за един модел и фугиращата смес се прави много бързо. Гипсът се втвърдява и втвърдява много бързо.

Особености

Все по -често камъкът се използва при проектирането на офис пространства и жилищни помещения. Високата цена на естествен продукт и неговата популярност даде тласък на производството на имитация. Изкуственият камък с добро качество не отстъпва на естествения камък нито по красота, нито по здравина.

- Използването на полиуретан за производството на форми е най -успешното и в същото време бюджетно решение.

- Полиуретановата форма позволява лесно отстраняване на втвърдената плочка, без да се счупва и запазва нейната текстура. Поради пластичността на този материал се спестяват време и разходи за производството на декоративен камък.

- Полиуретанът ви позволява да предадете с максимална точност всички характеристики на релефа на камъка, най -малките пукнатини и графична повърхност. Това сходство прави възможно най -трудно визуално разграничаването на изкуствен камък от естествен.

- Матрици с това качество правят възможно използването на комбинирани суровини за производството на декоративни плочки - гипс, цимент или бетон.

- Формата на полиуретана се характеризира с повишена здравина, еластичност и издръжливост, успешно устоява на въздействието на външната среда. Формите отлично понасят контакт с абразивната повърхност.

- Формите от този материал са направени в различни варианти, което ви позволява да създадете голям асортимент от изкуствен камък с подчертан отпечатък от естествена повърхност, декоративни тухли с абсолютно повторение на визуалните ефекти на състарения материал

- Полиуретанът може да променя параметрите си в зависимост от пълнителя, оцветителя и други добавки. Можете да създадете материал, който е в състояние да замени каучука в неговите параметри - той ще има същата пластичност и гъвкавост. Има видове, които могат да се върнат към първоначалната си форма след механична деформация.

Полиуретановото съединение се състои от два вида разтвори. Всеки компонент има различен тип полиуретанова основа.

Устойчивост на полиуретанови форми към абразивния ефект на материала при производството на изкуствен камък

Изкуственият камък е името за имитация на естествен камък, направен от натрошени естествени суровини, специални свързващи вещества и багрила.

Основните видове изкуствен камък:

- декоративен камък под формата на панели или плочи от фино натрошен естествен камък и полиестерни смоли;

- имитация на камък, направен на базата на финозърнест бетон с определен цвят, съответстващ на структурата, текстурата, цвета и релефа на необработен естествен камък;

- имитация, като се използват съединения на акрилна основа като свързващо вещество.

Висококачествените полиуретанови форми за тротоарни плочи позволяват да се получи камък за павета, който не се различава от естествения по цвят и текстура на повърхността. В същото време полиуретанът копира дори микротекстурата на естествен оригинал.

От изискванията към пигментите трябва да се подчертае особено тяхната устойчивост към алкалния компонент на бетона и светлината, и особено към ултравиолетовата светлина.

В по-голямата част от случаите в процеса на производство на изкуствен камък се използва технологията на вибрационно леене на бетон върху портланд цимент с фино зърнест материал и боядисване по повърхностно-обемен метод с интегрални багрила директно в матрицата. Този метод на боядисване се основава на факта, че високоефективната форма задържа оцветяващите съединения на повърхността си, предотвратявайки тяхното разпространение по вътрешната й повърхност.

Ако говорим за производството на изкуствен камък, тогава използването на висококачествени полиуретанови форми за тротоарни плочи дава възможност да се получат от 1200 - 1500 до 2000 камъка, освен това, форми от силикон позволяват от 500 - 600 до 1000 камъка , а от пластмаси 50 - 100, максимум 150 - 200 броя.