Съвети за подбор

При избора на уплътнителен проводник е необходимо да се вземат предвид няколко основни фактора, критерии за подбор, сред които основните са:

вид продукт, по -горе говорихме подробно за всеки тип уплътнителна тел;

технически спецификации;

какъв точно проводник е необходим за запечатване;

вида на уплътнението, което ще се монтира върху жицата, продуктите за ротационни и оловни уплътнения са различни;

цена;

производител, важно е да се обмисли коя компания е производител на продукта, най-добре е да се даде предпочитание на най-известните, популярни и утвърдени компании.

За информация как да се самозапечатате без уплътнител, вижте следващото видео.

Характеристика

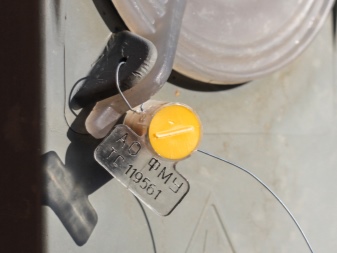

Уплътнителната тел е продукт, който се използва широко в различни области на дейност, както в бита, така и в професионалната сфера. Най -често се използва от жилищно -комуналните служби за запечатване на измервателни уреди. Също така, продуктът се използва за запечатване:

- врати, които са както на открито, така и на закрито;

- шкафове и сейфове;

- броячи, витрини, много други търговски площи;

- леки и товарни автомобили;

- пожарогасители;

- терминали на гарите;

- чанти за събиране;

- електрически табла.

Уплътняващият проводник е проектиран да устои на неоторизирано отваряне и счупване на запечатан предмет или обект, също така не позволява насилственото отстраняване на уплътнението и не позволява да се плъзне. Ето защо тя трябва да бъде много издръжлива и да не се страхува от различни външни влияния - атмосферни, киселинни и т.н.

Уплътнителната тел се произвежда изключително в съответствие с изискванията на законодателните нормативни актове, основният от които е ГОСТ 3282 - 74 „Нисковъглеродна стоманена тел за обща употреба. Технически условия ". Този документ ясно описва всички технически изисквания, свойства, на които продуктът трябва да отговаря напълно. Също така са посочени няколко изисквания, според които такъв проводник трябва:

- имат висока устойчивост на корозия;

- характеризиращ се с висока якост на опън;

- да са устойчиви на различни механични влияния.

ГОСТ 3282 - 74 също определя технологията на производство на продукта. Съгласно този регулаторен документ, продуктът трябва да премине през следните етапи, производствени процеси.

- Етапът на „офорт“. Тел от неръждаема стомана се накисва в специален разтвор с високо съдържание на сярна киселина. Този процес премахва скалния слой от повърхността на продукта.

- След това телта се измива в обикновена вода, за да се отстрани останалата сярна киселина.

- Покрийте жицата със смазващ слой. Тази манипулация ви позволява да подобрите свойствата на продукта в началния етап на неговото производство.

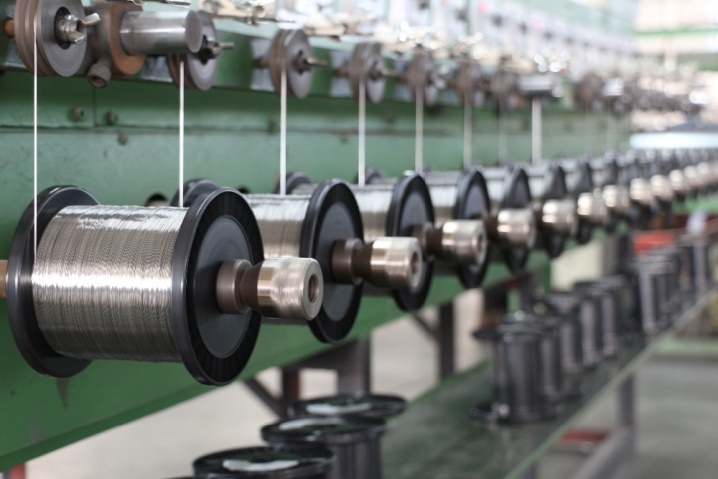

- На последния етап от производството се използват специални устройства, с помощта на които протича процесът на единично или многократно изтегляне на телта и привеждането й в желаното състояние. Процесът на единично изтегляне включва използването само на един специален апарат. При многократно изтегляне броят на влакната, поставени вътре в устройството, може да достигне 15 броя. С помощта на многократно влачене се произвежда уплътнителна тел с малък диаметър.

След това телта се охлажда при температура над 900 ° C и се охлажда в разтвор на нитрат при температура 500 ° C.За производството се използва само нисколегирана стомана или неръждаема стомана, която е устойчива на агресивна среда и е в състояние да издържи на много голямо натоварване по време на работа.

Разновидности на проводници за запечатване

- Телта за уплътняване на комбинирания тип "D = 0,75 мм" .Това е най -тънкият тип тел за запечатване, използван за устройства от олово. Изработен е от нисковъглеродна стомана, която е преминала специална термична обработка. В допълнение, телта е покрита с цинково покритие в съответствие с ГОСТ 3282/74. Също така, по време на производството му, се извършва спирално усукване на две тънки метални вени с диаметър не повече от 1/3 от цялата част като цяло.

- Тел за уплътнения от комбиниран тип "D = 1,0-1,1 мм". Съставът на такава тел включва същите компоненти, както в такава тел от предишната класификация с единствената разлика, че размерът на нейния диаметър ще бъде по-голям.

- Уплътнителен монопровод, изработен от нисковъглеродна стоманена сплав "D = 0,55 мм." Изработен е съответно от нисковъглеродна стоманена сплав.

- Въже за запечатване "D = 0,52 мм". Въжето за запечатване е направено чрез усукване на седем тънки метални вени, всяка от които е тънка тел от сплави от неръждаема стомана.

- Меден монопровод за запечатване "D = 0,5 мм". Този проводник е предназначен за запечатване на обекти в среда с високо ниво на влажност, тъй като не подлежи на корозия. За физически натоварвания със средна тежест, да е устойчив на корозия, температурни крайности, влажност. Стабилността също е необходима за такъв проводник, тъй като в никакъв случай не трябва да се скъсва от механично натоварване в случай на случайно падане или внезапни пориви на вятъра и други непредвидени ситуации.

Класическата уплътнителна тел за ZPU клас "Sprut" и типичните оловни уплътнения са изработени от висококачествена стомана с нисковъглероден състав, така че да не се счупят при огъване. Що се отнася до техническите параметри на тези компоненти за пълнене, тяхната височина се постига благодарение на специална производствена технология на спирално усукване на най -тънките метални вени.

Класическата уплътнителна тел за ZPU клас "Sprut" и типичните оловни уплътнения са изработени от висококачествена стомана с нисковъглероден състав, така че да не се счупят при огъване. Що се отнася до техническите параметри на тези компоненти за пълнене, тяхната височина се постига благодарение на специална производствена технология на спирално усукване на най -тънките метални вени.

Всички видове проводници за уплътняване се различават по диаметър, докато диаметърът се основава на броя на същите тези метални вени в уплътняващото въже. Броят на жилата също може да варира, всичко зависи от размера на уплътнението, за което ще се използва такъв проводник. Нашата компания ви предоставя най -широката гама от проводници за запечатване на измервателни уреди.

Изгледи

Гамата от уплътнителни проводници днес е доста разнообразна. Продуктите могат да се различават по технология на производство, технически параметри, свойства, цвят, област на приложение. Класифицира се според тези типове.

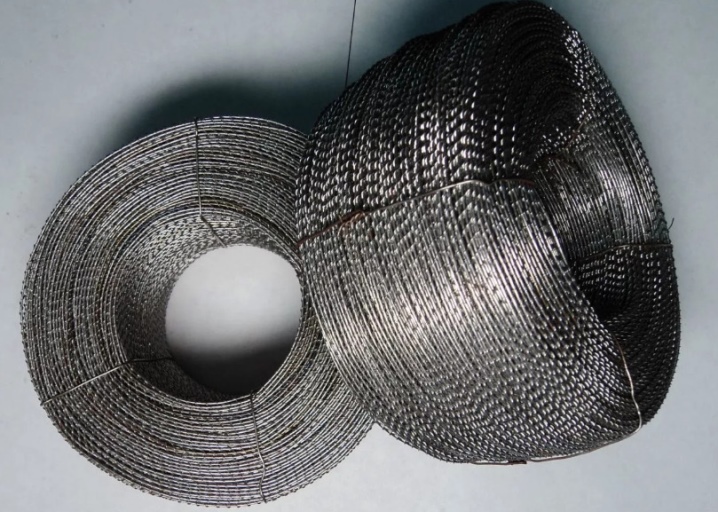

Усукана (плетене)

За неговото производство се използва неръждаема стомана, която е в състояние да устои на големи натоварвания по време на работа и постоянно излагане на агресивна среда. Този вид продукт е много популярен и често се използва за запечатване на важни обекти. Усукана уплътнителна тел се използва за запечатване на оловни, пластмасови и въртящи се уплътнения.

Тя от своя страна също може да бъде от няколко типа. Зависи от материала на главните и вторичните вени на продукта, а именно:

- продуктът е изцяло изработен от неръждаема стомана;

- поцинкованата стомана е използвана за производството на тел, нейната основа и вторична сърцевина;

- основата е от монофиламент - въдица, а вторичният проводник е от неръждаема стомана;

- елементите на продукта са изработени от поцинкована моножила.

Неръждаема

Може да се използва с номерирани, оловни или полиетиленови уплътнения за запечатване на всеки предмет. Този тип жица се състои от две жили - централна и вторична. Изработен е от висококачествени материали, използвайки модерно оборудване. Ето защо металната тел има високи технически свойства, отлична якост и висок коефициент на стабилност.

Притежава следните технически параметри:

- диаметър на продукта - 0,5 мм, всяко от жилата с диаметър 0,25 мм;

- се състои от две ядра;

- коефициент на разрушителна сила - 9 кг.

Той се продава под формата на бобина, върху която самата жица е директно навита.

Мед

Медта е материалът, който най -често се използва за производство на уплътнителни проводници. По време на производството на продукта се използват надеждни и съвременни материали и ново оборудване. Като оборудване за производство се използват специални машини - телени пръти. Диаметърът на медната уплътнителна тел е от 038 мм до 0,2 мм.

Алуминий

Алуминият също е доста популярен и често използван материал. Производственият процес е подобен на производството на медна тел, участват и телени пръти. Но според изискванията на GOST производственият процес задължително трябва да се състои от два етапа.

- Първият етап включва процеса на изтегляне на заготовки без плъзгане. След този процес диаметърът на продукта варира от 0,45 мм до 0,59 мм.

- Вторият етап включва рисуване на продукта, само този път с плъзгане. След тези манипулации се установява крайният диаметър на продукта, готов за употреба, който варира от 2,0 до 0,3 мм.