Производство

ПДЧ, както подсказва името, е създадено на базата на груба фракция от дървесен чипс. Източникът на суровини за производство е некачествена дървесина, чипс и дървени стърготини.

Машина за ПДЧ

Машина за ПДЧ

Производственият процес протича, както следва: натрошените суровини се изсушават и навлажняват през дюзи със свързващи компоненти. Като свързващо вещество се използват синтетични карбамид, фенолни или карбамидни меламинови смоли.

Сравнение на дебелината на ПДЧ и ПДЧ

Обработената смес от стърготини и смоли може да се формова:

- еднослойни, когато се смесват чипове от различни фракции и се разпределят равномерно по цялата плоча;

- от два слоя, когато подлежащият слой е направен от отпадъци, а предният слой е смес от фини и широки стърготини, специално сортирани на сепаратор;

- от два лицеви слоя, направени от избрани суровини и сърцевина, която използва по -малко качествени отпадъци.

Образуваният килим от частици се изпраща за пресоване, сушене, подрязване на дъски и крайно смилане.

Като завършек, особено ако ПДЧ се планира в бъдеще да се изпрати на декоративна облицовка, допълнително може да се използва шлайфане на цялата повърхност.

За разлика от ПДЧ, материалите от ПДЧ изискват два допълнителни етапа на механична обработка след разделяне на суровината на чипове:

- първоначално грубо смилане върху дефибратори;

- по -фино смилане на рафинери.

В резултат на това дървесината се разделя на отделни влакна. Такава макропреработена целулоза е в основата на ПДЧ и дори при нейното създаване могат да се използват коноп от огън, отпадъци от производство на лен, отпадъчна хартия. Събраната по рецептата маса се изпраща за по-нататъшна обработка в резервоари, в които се накисва във водна смес от втвърдяващи добавки и се залепва с водоотблъскващи вещества.

ПДЧ е задната стена на мебелите, материал за довършване на пода, мелницата и тавана на къщи и стопански постройки

ПДЧ е задната стена на мебелите, материал за довършване на пода, мелницата и тавана на къщи и стопански постройки

Така приготвената смес влиза в машините за леене, след което преминава етапа на термично пресоване при температура 210-230 ° C и поддържано налягане 3-5 МРа.

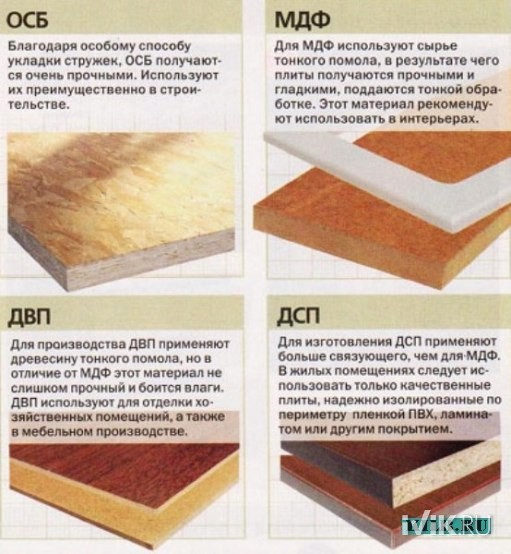

Сравнение на материалите

За да се определи разликата между плочите, трябва да се вземат предвид редица фактори:

- Екологичност. Смята се, че за производството на мебели могат да се използват само продукти от дървесни влакна, тъй като те са екологично чисти. Всъщност всички сортове, произведени в големи количества, съдържат определен процент токсични свързващи смоли, но тяхната концентрация не надвишава нормата.

- Износоустойчивост. Определянето на най -издръжливия материал не винаги е лесно, тъй като всички сортове понасят добре механичните натоварвания, но те се деформират при точков ефект.

- Устойчив на влага. Ако сравним MDF и ламинирано ПДЧ по този параметър, първата опция ще се окаже безспорен фаворит. Именно от плочи със средна плътност се произвеждат мебели за бани и душ кабини. Но правилно обработените части от ламинирано ПДЧ също са в състояние да издържат на колебанията във влажността.

Качеството на MDF панелите със сигурност е по -високо, но в мебелните комплекти тези характеристики не винаги са търсени, особено когато става въпрос за сухи отопляеми помещения, така че продажбите на ламинирано ПДЧ и MDF са на същото ниво.

Качеството на MDF панелите със сигурност е по -високо, но в мебелните комплекти тези характеристики не винаги са търсени, особено когато става въпрос за сухи отопляеми помещения, така че продажбите на ламинирано ПДЧ и MDF са на същото ниво.

Отрицателното отношение към продуктите от ламинирано ПДЧ възниква поради факта, че нискокачествените продукти присъстват в големи количества на пазара на мебели. По принцип се произвежда в частни работилници, където се използват плочи с ниска плътност, за да се намалят производствените разходи, а фитингите се разпределят без оглед на технологията.

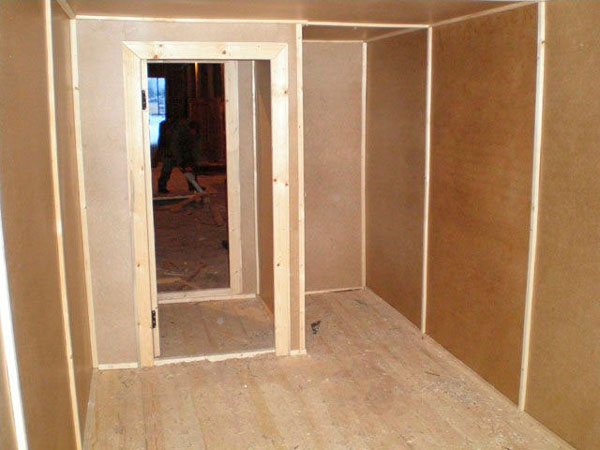

Използване на листови дървесни материали за изолация на дома

Една от най -популярните области на използване за плочи от ПДЧ и ПДЧ е подовата изолация и изравняване.

Бетонният под е студен и неудобен. Това е особено забележимо през зимата на първия етаж на къщата. В такава ситуация дори топлите чехли не помагат. Не можете да лежите на бетонен под или да играете с деца и домашни любимци. Ето защо, преди полагането на довършителния слой за пода, било то линолеум, ламинат или паркет, подовете се изравняват и в същото време се изолират чрез полагане на ПДЧ. Тази проста процедура ви позволява да постигнете идеално равна повърхност и осигурява топлина и комфорт.

Активно се използват и листове от дървесни материали за изолация на стени и покриви къщи отвътре. Могат да се използват както меки, така и твърди дъски. Рамка от дървени ламели се напълва предварително върху стените, след това меките плочи се заковават, за да действат като изолация, а след това твърдите, които ще предпазват изолационния слой от проникване на пара.

ПДЧ и ПДЧ са универсални материали, използвани за облицовка на покриви, стени и подове, прегради и всякакви конструкции. Трудно е да си представим изграждането и декорацията на частна къща без използването на дървени листове. Работата с тях е удобна и лесна, а резултатът никога не разочарова.

Тези листови продукти са придобили популярност в частния сектор до голяма степен поради факта, че се поддават добре на обработка и инсталирането им не е трудно. Плюс - доста ниската цена на продукта, което го прави достъпен за широк кръг купувачи. Но дали ПДЧ и ПДЧ са еднакви в приложението, и ако не, тогава какви са разликите, не всеки разбира. Следователно, често и разочарование, тъй като използването им в строителството или ремонта, без да се вземат предвид специфичните характеристики на желания резултат, няма да даде желания резултат.

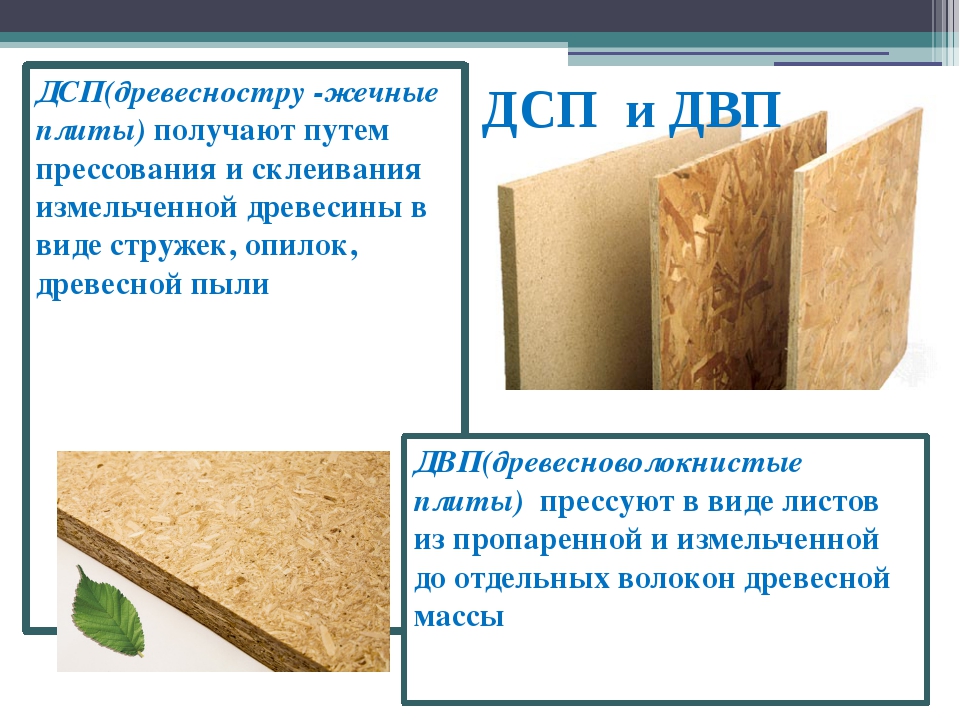

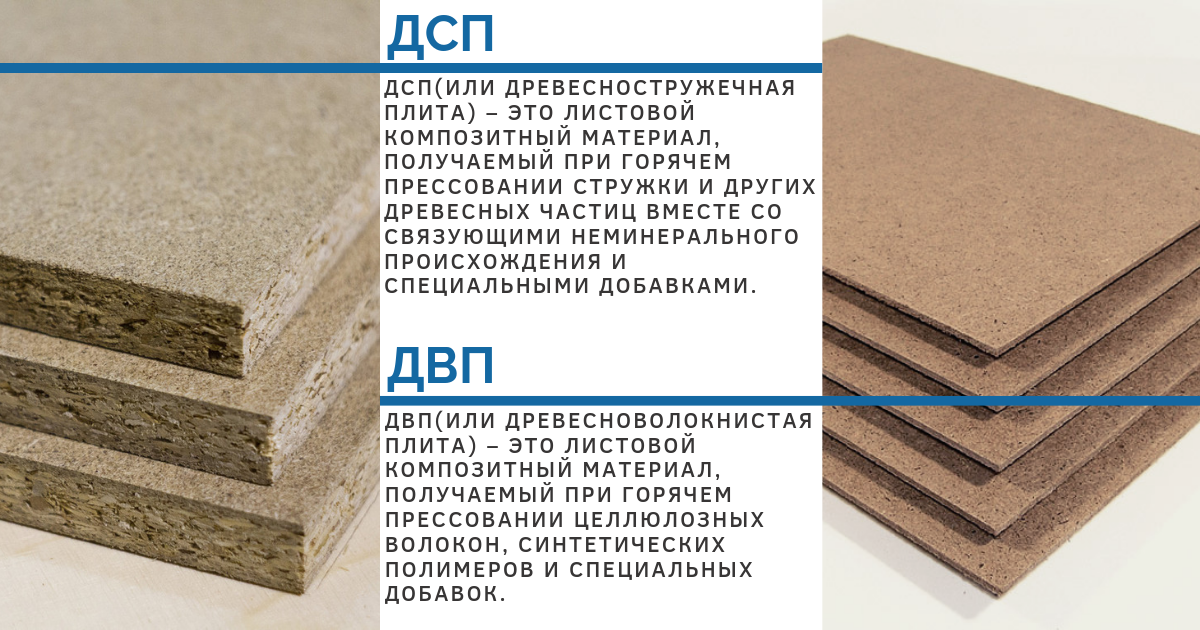

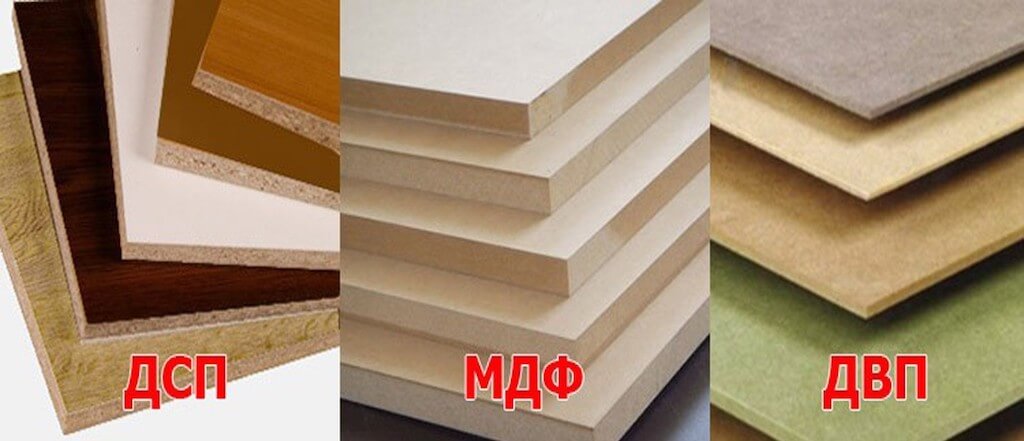

Основната и съществена разлика между ПДЧ и ПДЧ е в спецификата на тяхното производство. Освен това разликата не е в самата технология, а в суровините, които се използват в производството. Погрешното схващане, че това са само разновидности на един материал, се дължи на факта, че дървото е частично присъстващо (под една или друга форма) в основата на всяка проба. Но с това приликите свършват.

Разлики между ПДЧ и ПДЧ

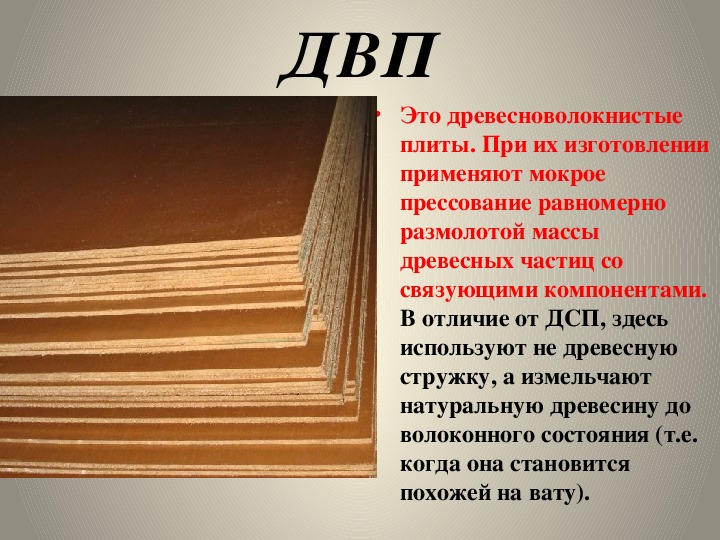

ПДЧ се произвежда от дървени стърготини с ниска стойност. Синтетичните смоли са допълнителни материали. ПДЧ се произвежда от дървесен прах и целулозни влакна. Допълнителни материали - синтетични полимери, колофон и парафин; - дебелина от ПДЧ от 2,5 до 12 мм, дебелина на ПДЧ може да бъде до 25 мм; - ПДЧ е по -устойчива на влага и ПДЧ може да издържи на големи натоварвания; - цените на ПДЧ са много по -високи, отколкото върху ПДЧ; - ПДЧ се използва за полагане на подове и при производството на мебели - конструктивни елементи; Обхватът на използване на ПДЧ е производството на мебелни елементи - кутии, рафтове, рафтове, изграждане на прегради; - експлоатационният живот на ПДЧ е много по -малък от ПДЧ.

Поради постоянния спад на запасите от промишлена дървесина, производството на всякакви материали, изработени от дъскорезница и отпадъци от дървообработване, става все по -актуално от всякога. Именно към тази група принадлежат ПДЧ и ПДЧ, без използването на които нито мебелната промишленост, нито строителството, нито много други индустрии (машиностроене и корабостроене, производство на контейнери и др.).

Потребителите често объркват тези материали, въпреки че тяхното производство, външен вид и функционални свойства се различават. Каква е разликата?

Технология на производство

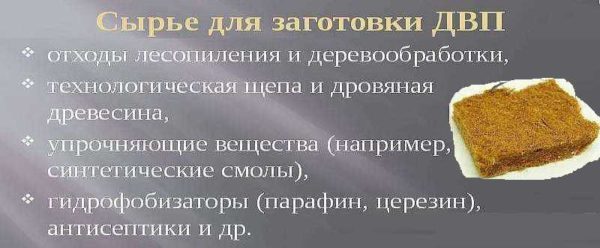

Суровината за производството на ПДЧ са отпадъците от дървообработващата промишленост: дървесни стърготини, дървени стърготини, огън (удебелени части от стъблата на предене). Суровината се измива, чужди включвания се отстраняват от нея, след това се сушат. Изсушеният материал се раздробява в специални машини (дефибратори и рафинери) на най -малките частици - влакна. Смилането може да варира от груби до най -фини.Освен това процесът е различен за различните производствени методи.

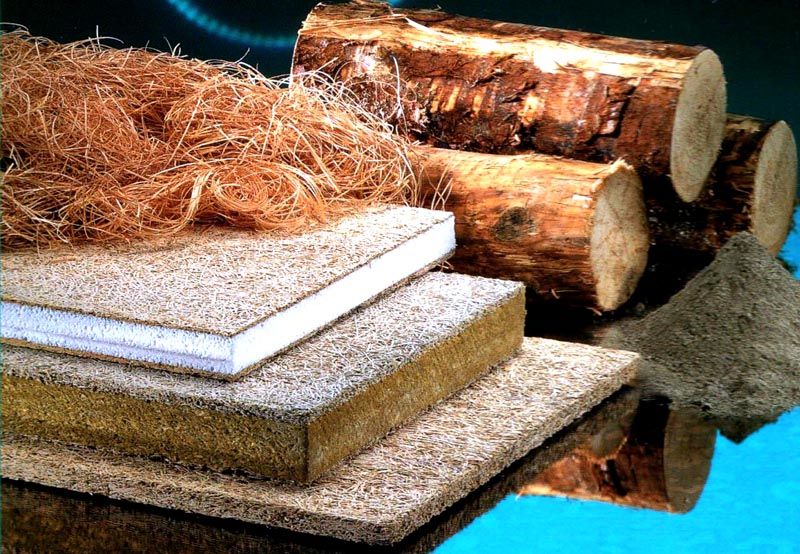

Суровина за производство на ПДЧ

Пресоването се извършва под високо налягане - 3-5 MPa и висока температура - над 300 ° C. Поради това се получава свързването и уплътняването на материала. Преди пресоване към изходния материал се добавят допълнителни компоненти, които променят свойствата на материала - свързващи вещества (синтетични смоли), водоотблъскващи, забавители на горенето и др.

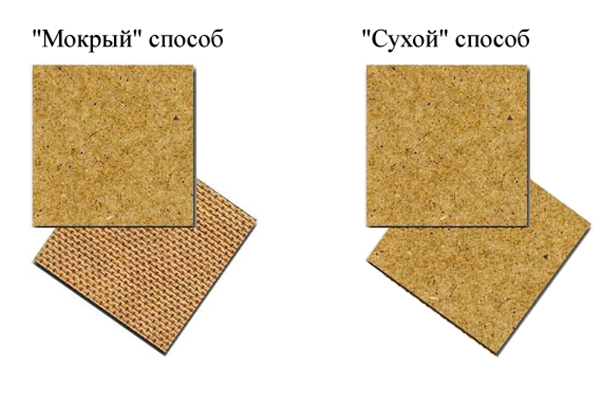

Методи за формиране

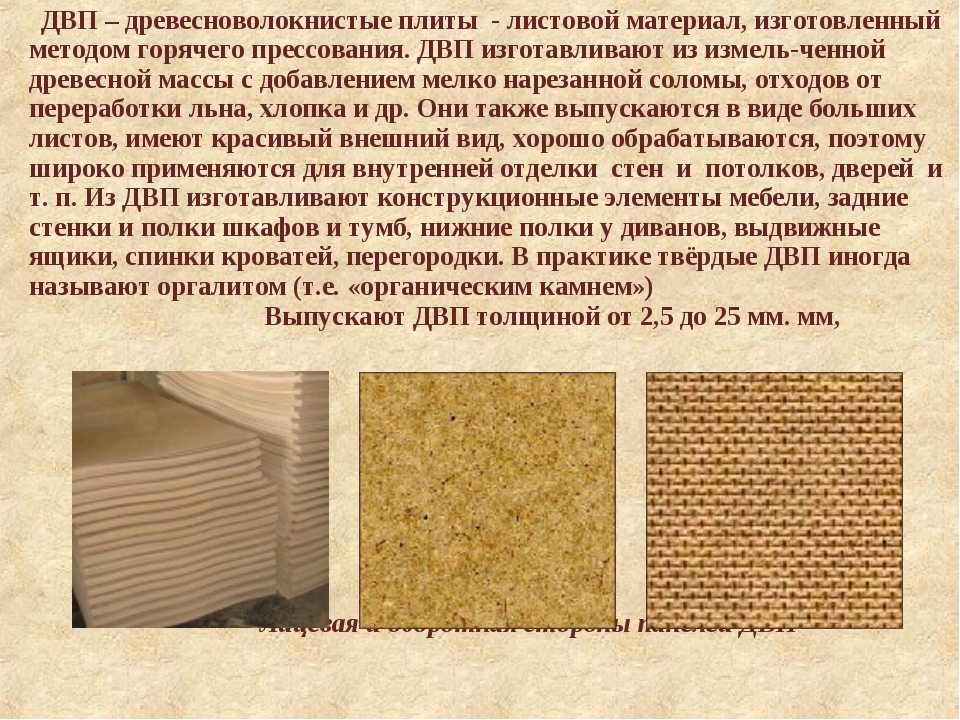

Има два начина за производство на дървесни влакна - мокро и сухо пресоване. „Мокрият“ метод е по -екологичен. При мокро пресоване се използва по -малко количество свързващи вещества (понякога без синтетични добавки), но материалът е по -скъп, тъй като процесът е по -енергоемък. Изсушаването на един лист отнема до 15 минути, което ограничава производителността на пресите и следователно увеличава цената на материала. При този метод в натрошения материал се въвеждат необходимите добавки, вода. Суспензията навлиза в дозатора, който я разпределя в равномерен слой върху колана. За по -бързо отстраняване на водата лентата има мрежеста структура. След преминаване през пресата, задната страна на такова ПДЧ има отпечатък от тази фина мрежа.

При мокро пресоване някои видове ПДЧ могат да бъдат направени без добавяне на външно свързващо вещество. Под налягане и при високи температури лигнинът (вещество, което характеризира твърдите стени на растителните клетки) се освобождава от дървесните влакна. Това е естествено свързващо вещество. Лигнинът се намира в значителни количества в иглолистна дървесина. Но не за всички видове ПДЧ, естествено свързващо вещество е достатъчно. В този случай се добавят 4 до 7% синтетично свързващо вещество.

Видът на формоването лесно се различава от задната страна на дъската

При сухо пресоване към масата обикновено се добавят синтетични смоли, които свързват влакната. Именно този метод дава възможност да се получат фибростъкло с голяма дебелина - до 12-15 мм, някои растения могат да произвеждат ями с дебелина до 40 мм. Уплътняването и пресоването на сухата маса отнема много по -малко време - 3-5 минути, в зависимост от класа и дебелината. Производителността на пресата се увеличава значително. Освен това към сухата маса се добавят по -малко добавки - те не се измиват с вода. Всичко това води до намаляване на цената на материала. Но евтините свързващи вещества съдържат формалдехид и неговото съдържание трябва да се контролира, тъй като в големи количества е вредно за здравето.

За производството на мебели и вътрешни довършителни работи трябва да се използва материал с емисионен клас формалдехид E0.5 или E1. Това, като правило, е влажно пресовано ПДЧ. Мокрото влакно от дървесни влакна може да се отличи с отпечатъка на мрежата на гърба на листа (вижте снимката по -горе).

Заключителни процеси

По време на високотемпературно пресоване частиците се слепват. Времето, прекарано под пресата, не винаги е достатъчно, поради което вече оформените листове се прехвърлят в специална камера, където материалът „узрява“ при високи температури. ДВП се държи тук няколко часа. През това време влакната се синтероват, слепват се, материалът става хомогенен и издръжлив.

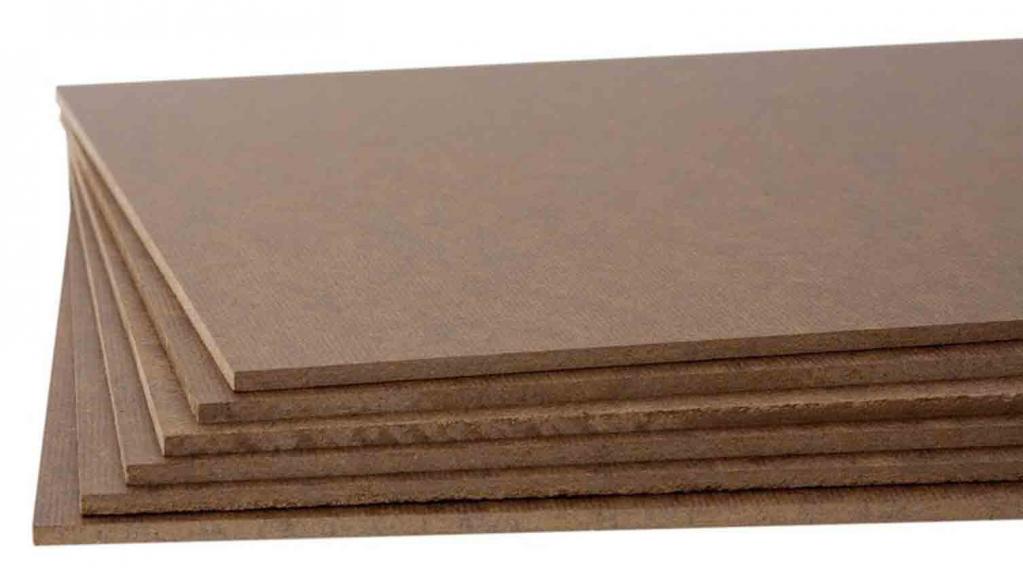

Плочите от влакна имат различна дебелина

Плочите напускат камерата с практически нулева влажност и започват активно да абсорбират влагата от въздуха. В резултат на този процес ръбовете на листовете се подуват. За да се избегне този недостатък, материалът се прехвърля в друга камера, където се довежда до нормално съдържание на влага. И едва след това листовите влакна могат да бъдат пуснати в продажба или на други машини - за боядисване, ламиниране.

Хубавото е, че технологията за производство на ПДЧ е пластмасова. Пресата може да има всякаква форма, което ви позволява да правите не само листови материали, но и оформени изделия. Например первази или мебелни фасади.

Плътност, тегло, дебелина на листа

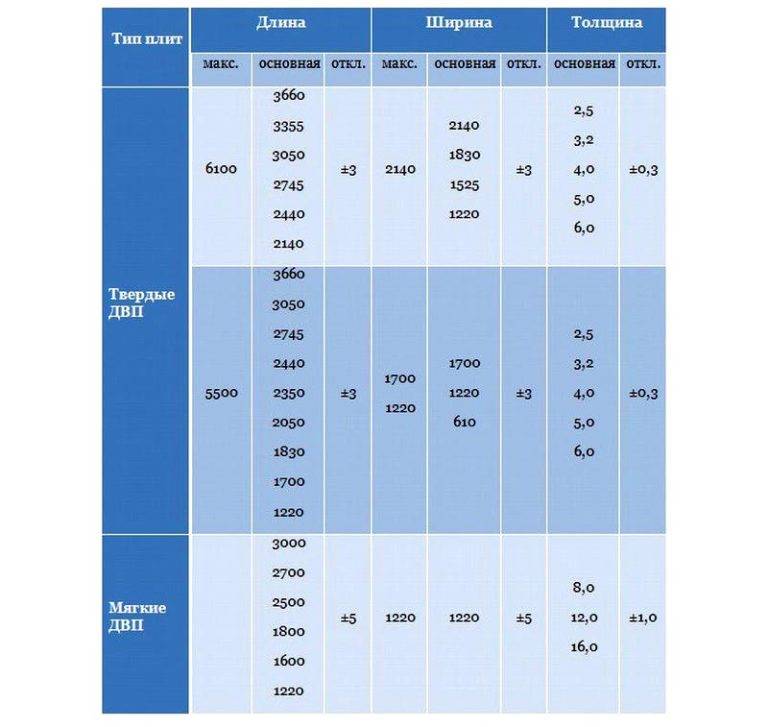

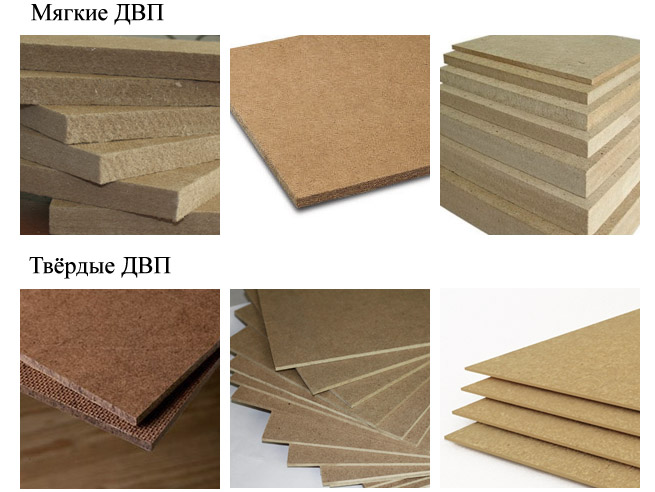

Технологията за производство на ПДЧ ви позволява да ги правите с различна плътност.В зависимост от плътността те имат различни технически характеристики и област на приложение. Има такива видове влакна:

- Ниска плътност. Наричат се още меки, могат да бъдат обозначени с помощта на приложената буква "M" - DVP -M. Доста хлабав материал с плътност 200-350 кг / м³. Дебелината на листа може да бъде 8, 12, 16, 25 мм. Ако желаете, можете да намерите до 40 мм. Обикновено се използват за звукоизолация или като довършителни / облицовки на места, които не са подложени на стрес.

ПДЧ с ниска плътност има хлабава структура, използва се като изолация и звукоизолация - Средна плътност - до 850 кг / м³, дебелината на листа може да бъде 8, 12, 16, 25 мм. Според класификацията те също преминават като меки.

- Полутвърд - от 860 до 900 кг / м³, дебелина на листа 6, 8, 12 мм.

- Твърди (ПДЧ Т) - 950 кг / м³, дебелина на листа 2,5, 3,2, 4,5 и 6 мм.

- Superhard (DVP-ST)-960-1000 kg / m³, може да бъде с дебелина 2.5, 3.2, 4.5 и 6 mm.

Твърди и свръхтвърди се използват, когато устойчивостта на механични натоварвания е важна. При битовото строителство и декорация на къщи / апартаменти DVP-T се поставя на пода, те могат да облицоват стените с тях.

Видове твърди плочи

За всичко това има няколко вида плочи от твърдо влакно с общо предназначение - с различни предни и задни страни. Според ГОСТ плътните плоскости от дървесни влакна имат следната маркировка:

- Т - твърди плочи с нерафинирана предна повърхност. Често наричан още „технически“ ПДЧ. Използва се за произведения, при които външният вид не е важен.

- T -P - твърди дъски с тониран лицев слой. Това е така нареченият твърд картон. Използва се в мебелната индустрия за задни панели в шкафове, маси и др.

Изборът на цветове е широк - Т -С - твърди плоскости с горен слой от фино дисперсна дървесна маса. Едната страна на листа е със същия цвят, но гладка, като лакирана. Може да се използва за облицовка на рамкови сгради отвътре. Изисква минимални довършителни работи. На такава повърхност, кристал може да бъде залепен тапет, но ще бъде много неудобно да ги премахнете. Но шпакловката върху изгладената повърхност лежи лошо - тя се търкаля.

- T -SP - твърди дъски с оцветен преден слой от фино смляна дървесна маса. Може да се използва като довършителен материал.

Степените от масивни ПДЧ могат да бъдат от два класа - А и В. Те се отличават с качество. Както можете да видите, дори в един и същи клас има различни материали. Със същите (или почти същите) технически характеристики те имат различни области на приложение.

Подвидове плочи от свръх твърди влакна

Плоскостите от свръхтвърди влакна рядко се използват в строителството и ремонта на домакинствата - цената е твърде висока, а високата плътност и скованост може да не се търсят. Прекомерната твърдост понякога може да бъде неудобна.

Според стандарта има два вида такъв материал:

- СВ - "строителна" марка, не твърде привлекателна на външен вид;

-

ST-S - с гладък горен слой - фино смляната дървесна маса се уплътнява до много гладко състояние.

Плътни и гладки плочи

На практика няма ламинирани или декоративни видове - материалът, който е твърде тежък и здрав за довършителни работи, също не е необходим.

Имена по плътност

Също така, дървесните плоскости имат различни имена в зависимост от плътността. Обикновено това е проследяване (транслитерация) на английски / международни имена. Въпреки че под същото име други страни често означават различен материал.

- LDF - от английски ПДЧ с ниска плътност - LDF. Преведено - ПДЧ с ниска плътност. Всъщност това е това, което се нарича материал със средна плътност, който просто има характеристики на долната граница на зоната. Няма нищо общо с меки дървени плоскости.

Характеристики на MDF - MDF - от английския ПДЧ със средна плътност - MDF. Преведено - ПДЧ със средна плътност. Ако говорим за стандарти, тогава този материал съответства на определенията на ГОСТ за влакнести плочи със средна плътност.

- HDF - ПДЧ с висока плътност - HDF.Според неговите характеристики е възможно да съответства на марката на DVP-T (твърд).

HDF плоскостите обикновено са тънки и се използват за фрезоване

Както можете да видите, няма ясно разграничение. Злоупотребата с имената увеличава объркването. По принцип всеки път е необходимо да се изяснява какво точно говорителят има предвид под този или онзи термин.

Кой е най -добрият материал?

Този въпрос е донякъде неправилен, тъй като всъщност прилича на сравняване на топло с меко. Всеки вид материал е най -добре да се използва за собствени цели.

ПДЧ е идеален за:

- изпълнение на вътрешни прегради;

- изолация на стени отвътре;

- подреждане на подовия под;

- производство на мебели.

В последния случай, ПДЧ също ще дойде по -удобно, защото задните стени на шкафовете и всички видове чекмеджета са направени от този материал. Всички видове стенни повърхности се подрязват с дървесни влакна, особено в селски къщи, на балкони и в гаражи, тъй като те се страхуват много по -малко от влага, отколкото дебели ПДЧ. ПДЧ е подходящ и като подложка за пода или като изолационен слой на тавана, а истинските виртуози на строителния бизнес могат лесно да превърнат листата си в елегантна интериорна арка или шарена врата.

Много материали се използват при ремонта и строителството на жилищни сгради, но има и такива, които са се покрили с просто неувяхваща слава. Вземете например дървесните плоскости. Какво е?

Името означава „дървесни влакна“. Това е листов материал, чието производство се извършва чрез пресоване на дървесни стърготини с добавяне на различни видове свързващи компоненти.

По правило при последното въплъщение се използват синтетични полимерни смоли. В допълнение, те включват различни вещества, които придават хидрофобни свойства на крайния материал.

Церезинът и парафинът са най -евтините (и затова се използват по -често). Към състава често се добавят антисептични добавки. Поради тях мухълът на практика не расте на дървесни влакна. Какво е? Най -често фенолите действат като такава антисептична добавка, която успешно предотвратява развитието на гъбички и унищожава техните спори.

Произвежда се по два начина: сух и мокър. Наскоро обаче се появиха междинни методи: мокро-сухо и полусухо.

Най -евтиният метод е сухият метод, когато ПДЧ (какво е това, вече казахме) се образува от дървесни стърготини при нормални условия и без да се намокри с вода. Плочата се притиска при висока температура и налягане.

Полученият материал се отличава със своята ниска цена, значителна порьозност и лекота. Влажността му е само 6-8%.

Мокрият метод се състои от същите етапи, но дървените стърготини се изпращат за пресоване, като се навлажняват с вода. След излизане от камерата за бали, материалът се нарязва на отделни листове и се изпраща в сушилнята. Такива плоскости от дървесни влакна имат съдържание на влага вече в рамките на 70%. Ето защо те се отличават с по -голямото си тегло, но по -издръжливи.

Полусухият метод е подобен на първия метод, описан по-горе. Единствената разлика е, че преди да бъдат подадени към пресоването, чипсът се поръсва с вода, така че съдържанието на влага в получения материал е 16-18%.

Методът за мокро сушене се различава от всичко по-горе по това, че първо се формира плоча от стърготините, напоени с вода, след това се подава в сушилнята и едва след това се изпраща към процедурата за горещо пресоване. Резултатът е шперплат от дървесни влакна, който всъщност е 0%.

Имайте предвид, че не действаме напълно правилно, когато говорим за „стърготини“. Факт е, че тези стърготини първо се смилат във влакна с помощта на специални машини, от които мрежата от готови панели вече е оформена.

През последните години рафинираните влакна се използват много по -често. При производството на такива панели върху тяхната повърхност се нанася многослойно покритие. На първия етап плочата е покрита със специален слой грунд, който създава солидна основа.Върху него е отпечатана рисунка, имитираща обичайната повърхност на дърво.

Такава плоча практически не се страхува от влага, както и от износване. В този случай се използва специален лак за втвърдяване на повърхността.

Така че ви разказахме за влакнести плоскости. Сега знаете какво е. Поради евтиността и здравината на този материал, той често се използва не само в мебелната индустрия, но и в строителната индустрия.

Разлики между ПДЧ и ПДЧ

Всъщност твърдите плоскости са наименованието за твърди и свръх твърди влакна. В съответствие с настоящите ГОСТ, спецификацията и описанието на ПДЧ напълно съответства на марки твърди ПДЧ с индекс Т. Някои автори твърдят, че ПДЧ се различават от ПДЧ по своя състав и производствени характеристики. В действителност, по време на производството му, колофон, парафин, различни антисептици и други материали се добавят към суровината, допринасяйки за значително подобряване на експлоатационните характеристики. Въпреки това, при производството на специални сортове дървесни влакна те също се използват.

Разликата в плътността между меки влакна и фазер може да бъде оценена визуално

Разликата в плътността между меки влакна и фазер може да бъде оценена визуално

Свързана статия:

Област на приложение

Обхватът на използване на продуктите е доста широк:

- Производство на мебелни фонове и дъна на чекмеджета. Цветните фрагменти от декоративни вариации ви позволяват да скриете участъци от стени, пързалки, всекидневни или шкафове за кухнята, банята.

- Като облицовъчен материал. Листовете се монтират на стени и тавани, създавайки равна повърхност за по -нататъшна работа. Има се предвид, че е доста трудно да се залепят плочки или тапети към такава основа; за това се извършват подготвителни мерки. Също така частите са подходящи за полагане на пода като субстрат. Но ако е необходимо, ПДЧ може да се използва самостоятелно като довършително покритие.

- Шиене на интериорни врати от икономична класа. Плочата е поставена върху лека клетъчна основа, което осигурява ниско тегло на конструкцията.

- Декориране на вътрешното пространство на автомобили, вагони, както и създаване на защитни опаковки и подложки по време на транспортирането на различни предмети.

В сравнение с ПДЧ, ПДЧ има по -тесен обхват на употреба, свързан с твърди плочи.

Къде се прилага?

Листовете от фиброкартон се използват в различни области.

Строителство

Тук този материал се използва като звукоизолация и топлоизолация, изравняване на повърхността, декоративно покритие. Следните области са особено подчертани:

- За декорация на стени. ПДЧ се използва за изравняване на повърхността на стената под покритието. Плочите изглаждат всички неравности на тухлена или блокова зидария, дървена рамка. След това върху такава повърхност можете да залепите тапети или да украсите чрез боядисване и варосане.

- За довършителни подове. Изравняване на груб дървен под или бетонна замазка се извършва с листове от плътен тип с дебелина 5-8 мм. Върху ПДЧ можете безопасно да поставите паркет, да поставите линолеум или ламинат. В същото време плочите играят ролята на звукоизолация.

- За тавани. С помощта на ПДЧ дървените тавани се изравняват, а след монтажа можете да варосите без мазилка. Този материал също придоби популярност при производството на окачен таван.

Препоръчваме: Изолация от минерална вата - размери, което е по -добре, характеристики. Какво и как се изолира с минерална вата

Производство на мебели и врати

При корпусните мебели (шкафове, нощни шкафчета) задните стени най -често са изработени от ПДЧ, което се улеснява от ниската цена, достатъчна здравина и издръжливост. Листовете се използват за направата на дъното на чекмеджета, фотьойли, дивани.

Почти всеки е запознат с панелните врати, които се използват като интериорни и входни врати. Дървената рамка на такива продукти е обшита с листове от влакна. Повърхността е боядисана или лакирана. Декоративните (ламинирани) опции изобщо не изискват покритие.

Производство на контейнери

Кутии с различни размери се изработват чрез обшивка на дървената рамка с листове от фиброкартон.Такива контейнери са много издръжливи и евтини.

ДВП се използва за довършване на интериора на различни превозни средства.

В допълнение към използването на обикновени дървесни влакна, трябва да се помни, че се произвеждат и специални продукти, които могат безопасно да се използват с повишена влажност, в спортни и медицински институции, увеличени изисквания за пожарна безопасност и т.н.

Какъв материал?

ПДЧ или съкратено ПДЧ е компресиран листов материал, в който дървесните влакна са свързани със специален пълнител. Понякога се използва терминът ПДЧ, който комбинира различни видове материали от дървесни влакна.

Историята на нейния произход започва през 1858 г., когато на Лаймън е издаден патент за прототип на съвременна плоча. Оттогава материалът и производствената му технология непрекъснато се подобряват. Горещото пресоване на плочи от дървесни влакна позволи на Münch да ги подобри значително, но досега те бяха направени без свързващо вещество.

Масовото производство започва след 1924 г., когато Мейсън разработва технология за мокро пресоване в САЩ. Така се появява ПДЧ с висока плътност, наречена "масон". Още през 30 -те години на 20 -ти век той завладява Европа и започва активно да се използва в строителството като изолационен и довършителен материал.

Характеристиките на ПДЧ са свързани с технологията на неговото производство. Като суровини използваме отпадъци от дърворезба и дървообработване, различни дървесни стърготини и пожари в растения, които се превръщат в дървесни влакна от дефибратори.

Пълнителят е синтетични смоли, добавени в количество 5-9%, а за подобряване на свойствата се добавят водоотблъскващи средства (колофон, церезин, парафин), антисептици и огнезащитни средства. Сместа е подредена под формата на килим и горещо пресована.

В крайна сметка, в зависимост от състава, ПДЧ може да има плътност в широк диапазон от 200 до 1100 kg / m³. След изсушаване съдържанието на остатъчна влага в материала не надвишава 11-12%. Ниската топлопроводимост (от 0,045 до 0,09 W / mhgrad) позволява да се използва като нагревател.

Предимства и недостатъци

Могат да се разграничат следните предимства на ПДЧ:

- достатъчно висока якост;

- екологична чистота;

- няма деформация от стареене;

- устойчивост на влага;

- лекота на обработка;

- възможността за надеждно закрепване с помощта на конвенционални крепежни елементи (пирони, винтове);

- възможност за нанасяне на почти всякакви защитни или декоративни покрития.

Плочите не набъбват дори след продължително излагане на вода и могат да се експлоатират при влажност над 60%. Основното предимство на материала е неговата ниска цена.

Препоръчваме: Пяна изолация за използване при строителството на частни къщи. Състав, видове и характеристики на пяната

Недостатъците са свързани главно с невъзможността да се правят плочи с голяма дебелина. По технологични причини тя не надвишава 10-12 мм, което донякъде ограничава обхвата на използване. Съответно е невъзможно да се гарантира високата якост на панелите, въпреки факта, че специфичната якост на материала е доста висока.

ПДЧ

Съкращението означава „ПДЧ

". Този материал е резултат от пресоване на сурова маса, състояща се от стърготини, дървени стърготини, смесени със смола (обикновено формалдехид). Освен това, в процеса на изстискване на сместа, тя е изложена на значителни топлинни ефекти.

Материални характеристики

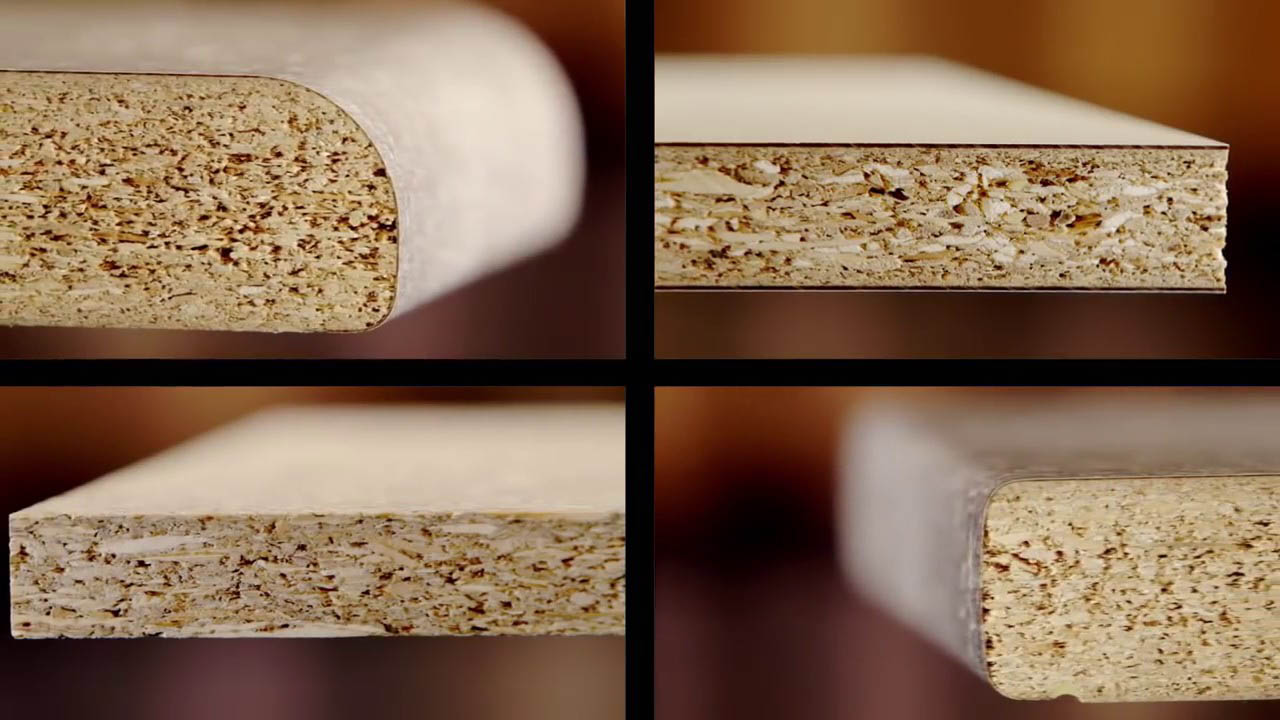

Такива плочи са по -дебели от ПДЧ (до 50 мм), което им позволява да издържат на високи механични натоварвания. В ежедневието те най -често се използват за монтаж на „сухи“ замазки, подсилване на вертикално ориентирани повърхности (със задължителна „подложка“), като основа в различни дизайни. От тях се правят евтини мебели, оборудват се прегради, рафтове, сенници, огради и други подобни.

Такива плочи са по -дебели от ПДЧ (до 50 мм), което им позволява да издържат на високи механични натоварвания. В ежедневието те най -често се използват за монтаж на „сухи“ замазки, подсилване на вертикално ориентирани повърхности (със задължителна „подложка“), като основа в различни дизайни. От тях се правят евтини мебели, оборудват се прегради, рафтове, сенници, огради и други подобни.

Основният недостатък е донякъде "хлабава" структура. Това затруднява свързването на плочите помежду си или с други конструктивни елементи.Самонарезният винт в материала "седи" не здраво. Ето защо не се препоръчва използването му при производството на временни сглобяеми / разглобяеми конструкции. Честото разглобяване / сглобяване води до повреда в зоните, където са поставени крепежните елементи, тъй като основата започва да се руши на тези места.

В допълнение, такива плочи се нуждаят от системна повърхностна обработка (например лак), тъй като те абсорбират добре влагата. Не се препоръчват за използване извън сгради, на открито или в помещения, характеризиращи се с влага.

"Твърдостта" на пробите не позволява, ако е необходимо, да се постигне дори незначително огъване от тях. Всеки опит ще доведе до образуване на пукнатина, което донякъде ограничава използването на ПДЧ.

Когато купувате плочи, трябва да попитате за тяхната структура. Най-добрите примери са трислойните.

ПДЧ - какво е това?

Как започна всичко? Трябва да се отбележи, че преди появата на дървесни композити, добивът на изделия от масивна дървесина в най -добрия случай е бил само 40%, а останалите 60% от дървесината са отишли на отпадъци. Днес количеството отпадъци е само 10-12%, до голяма степен се дължи на появата на композитни материали, в основата на които са дървесни отпадъци от основното производство. Не случайно германците се считат за пестелива нация, в Германия през 30 -те години на миналия век се появи ПДЧ - ПДЧ, по -често се нарича ПДЧ.

Той се основаваше на производствени отпадъци: дървени стърготини и стърготини, импрегнирани с фенолни смоли. Първите проби от композити бяха доста крехки, имаха редица недостатъци, освен това бяха донякъде отровни, тъй като свързващото вещество на базата на фенолни смоли отделя вредни вещества в атмосферата. Днес успяхме да се отървем от тези проблеми. Съвременните композити са издръжливи, устойчиви на влага и абсолютно безвредни за хората: ПДЧ или ПДЧ. Това важи и за всички материали, базирани на тях.

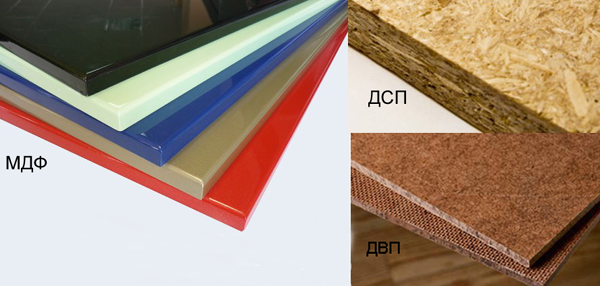

OSB, ПДЧ и други композити

OSB, ПДЧ и други композити

Не всеки знае какви характеристики има материалът от дървесни влакна. Какъв вид суровина е, как се произвежда и къде се използва, ще се опитаме да разберем допълнително.

ПДЧ е листов материал, направен чрез горещо пресоване на основа от дървесни влакна, импрегнирана със свързващи смоли. Използва се в строителството, декорацията на жилища, производството на мебели и промишленото производство. Областта на приложение на композитни материали на базата на дървесни влакна е широка и не може да бъде обхваната в една статия. ПДЧ се среща във всяка модерна стая, може да бъде лист, положен на пода като субстрат за ламинат, декорация на стени за лятни вили и задни стени на шкафове във вашия апартамент.

Дървени влакна

Дървени влакна