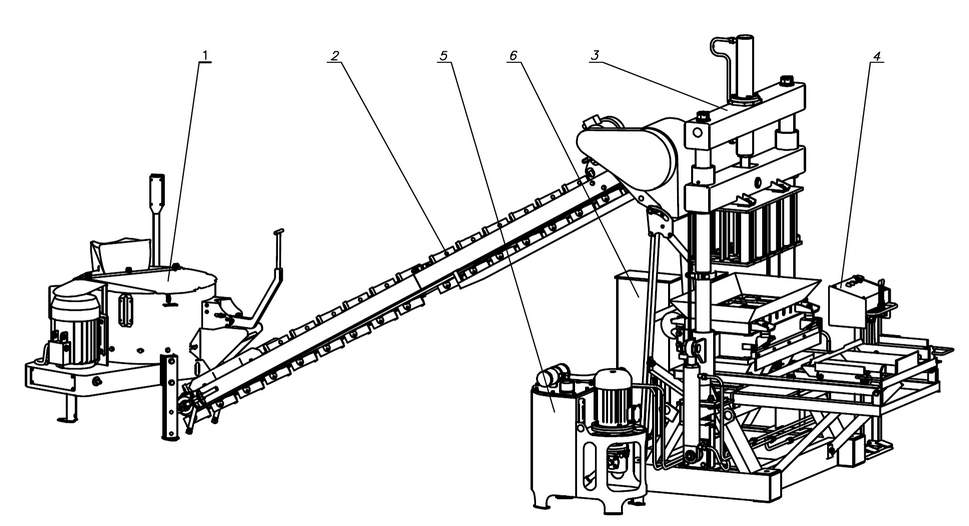

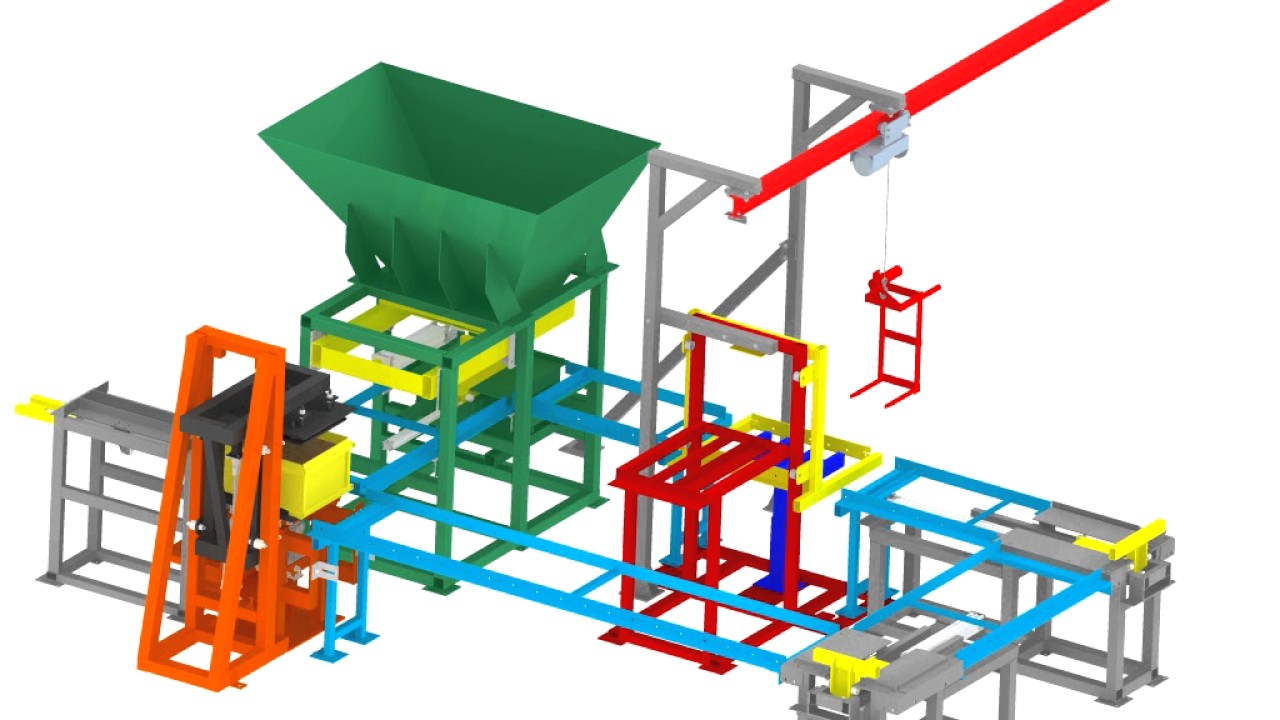

Състав на производствената линия

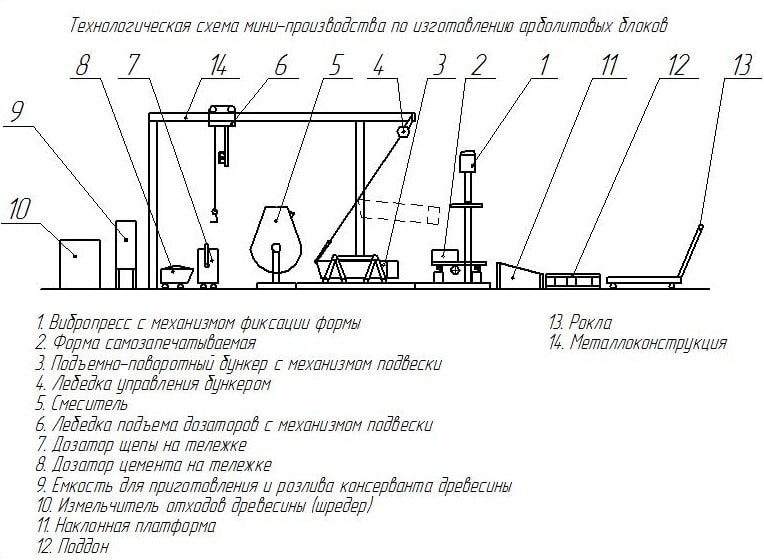

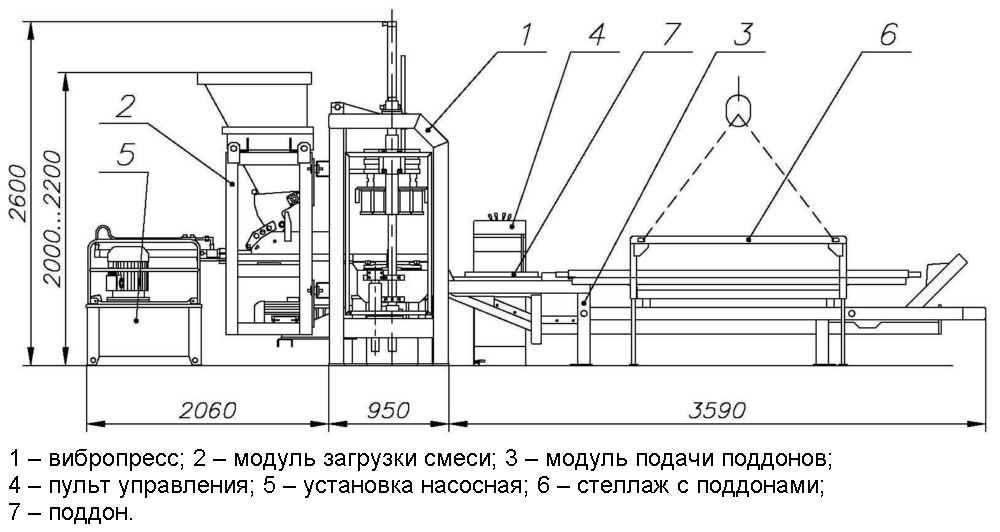

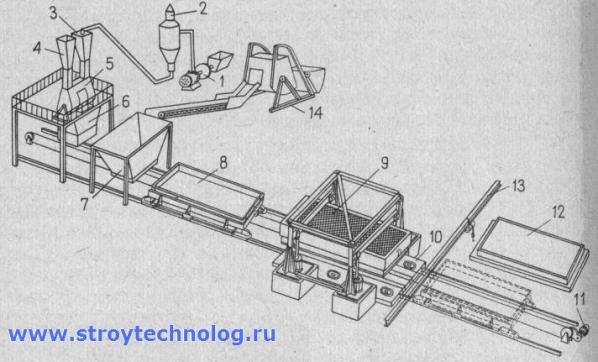

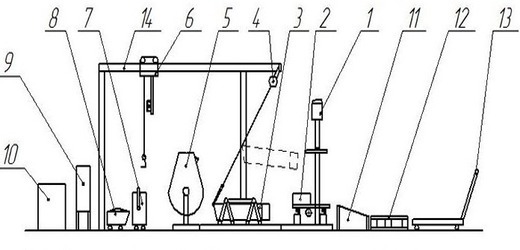

Технологичната линия за производство на изделия от бетон от дърво включва следното оборудване:

- резачка за дървени стърготини, необходима за нарязване на дървесни стърготини (трошачка); тази машина е необходима, ако не искате да купувате дървени стърготини от организация на трета страна, но планирате да установите своето производство самостоятелно;

- сушилня за дървени стърготини (за тези цели може успешно да се използва топлинен пистолет);

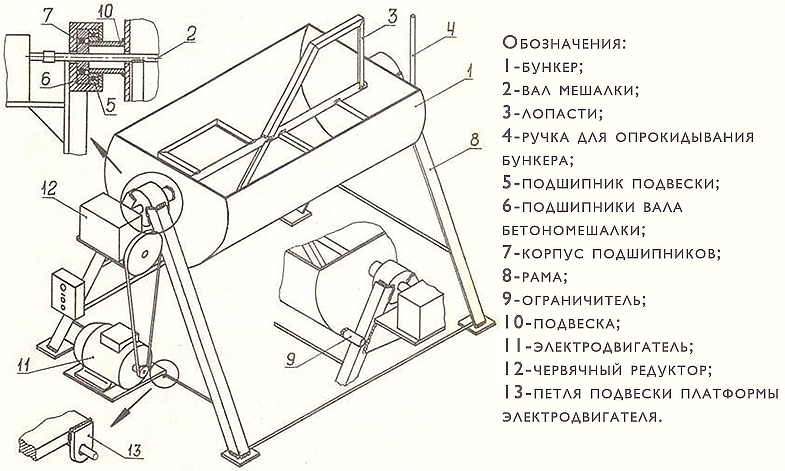

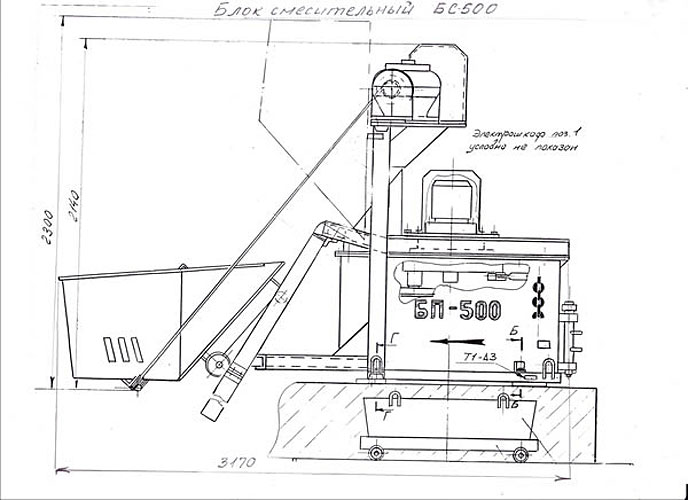

- бетонобъркачка за дървен бетон с принудителен тип (смесител за хоросан), използван за приготвяне на хоросан;

- дозатор за смес;

- вибрираща маса или вибрираща преса;

- форми;

- конични контейнери за цимент и пясък, изработени от ламарина;

- конвейер за доставка на суровини;

- транспортьор за подаване на дървесно -бетонна смес към зоната за трамбоване;

- приемащ бункер, от който чиповете се транспортират до секача;

- метални палети за дървени бетонни блокове.

Машина за производство на чипове (фреза за чип)

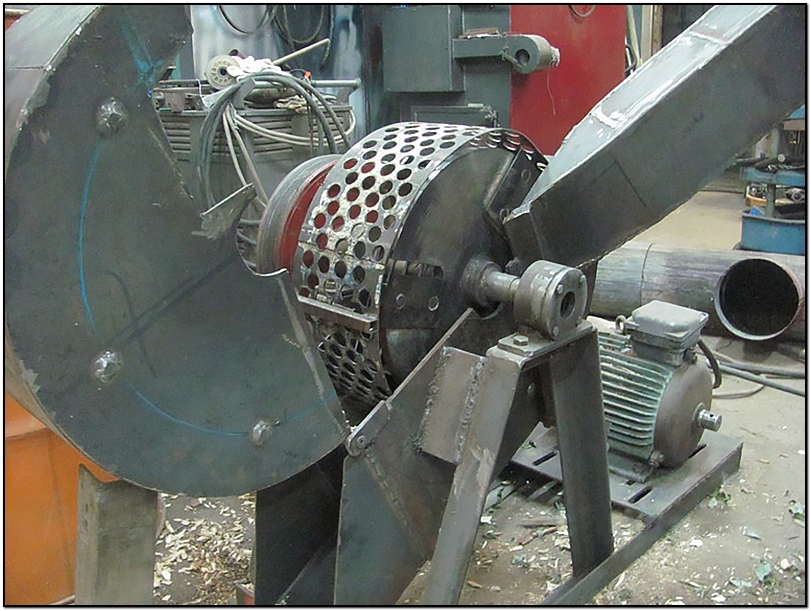

Пънове, корени, клони на дървета, фрагменти от стволове, както и отпадъци от дървопреработвателната промишленост - всичко това може да бъде преработено в чипс с помощта на машини за раздробяване (друг термин е широко използван - стружки). Наричат се още стружки, шредери или просто дървени стърготини.

Барабанните стружки се използват най -често като дървесни стърготини. Преработените суровини се подават на автоматичен конвейер. Освен това материалът се улавя от зъбите в приемния прозорец на машината и постепенно се подава в камерата за обработка. Фрезата за стружки се състои от два барабана: вътрешен с отвори, през които се изсипва готов чипс, и външен, който е защита срещу разпръскването на дървесни суровини. Няколко стоманени ножа са фиксирани върху оста вътре в такава фреза за стружки. В процеса на въртене, стъпка по стъпка, малки парчета се отрязват от дървесината и след това се хвърлят върху разтоварващия конвейер. Барабанът е фиксиран към рамката и се върти с електродвигател. Размерът на получените чипове е 5-30 милиметра, в зависимост от удължението на ножа и настройките. След като чиповете са направени, те трябва да бъдат изсушени или вътре добре проветриво помещениеили в сушилна камера. Фрезата за дървени стърготини е незаменима машина за производство на дървесен бетон.

На бележка! Чиповете, които са преминали през два етапа на обработка (първо в мелница, а след това в мелница за чук) имат най -добрите характеристики.

Сушилня за чипс

Едно от основните условия за получаване на висококачествени блокове е използването на сухи чипове в сместа.

Следователно сушенето е много важна операция. Самият сушилен агрегат е устройство, състоящо се от два барабана: външен с отвори за подаване на топъл въздух от топлинен пистолет и вътрешен въртящ се барабан за смесване на чипове

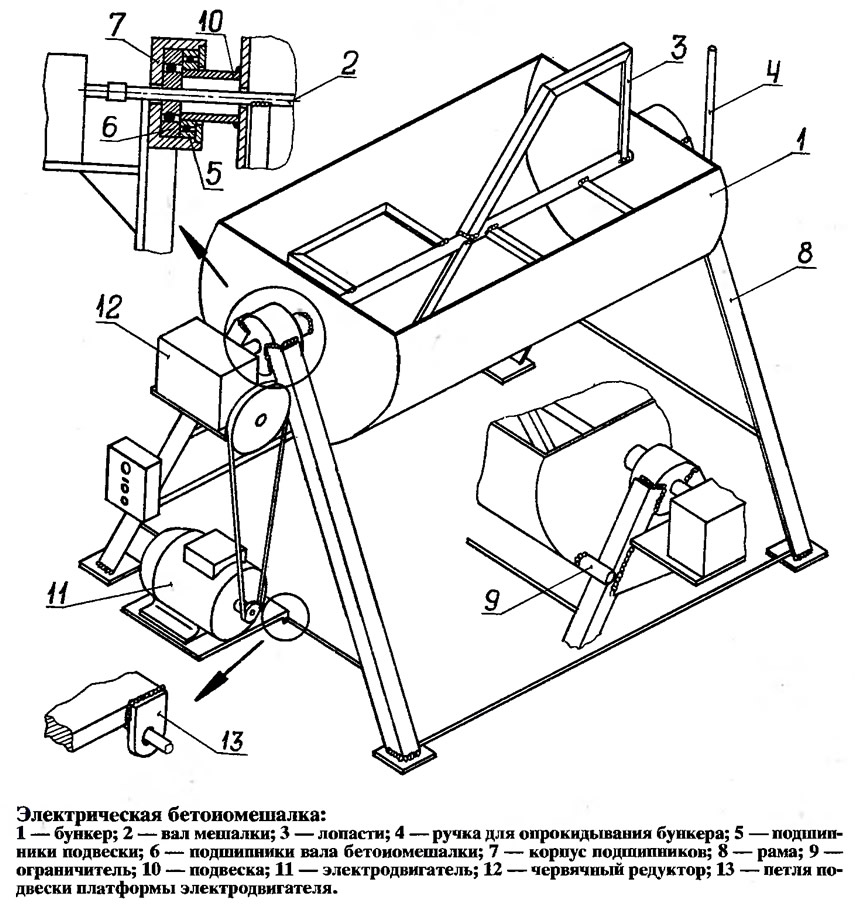

Смесител за хоросан

Следващият етап от технологичния цикъл е приготвянето на сместа в бетонобъркачка, която представлява контейнер, чийто обем може да бъде изчислен въз основа на планираната производителност. Например, за производството на дървени бетонни блокове в количество 800-1000 броя, ще ви е необходим контейнер с обем около 5 mᶟ. Вътре в контейнера има остриета, които разбъркват разтвора. Те се задвижват от мотор, монтиран над бъркалка за производство на дървесен бетон.

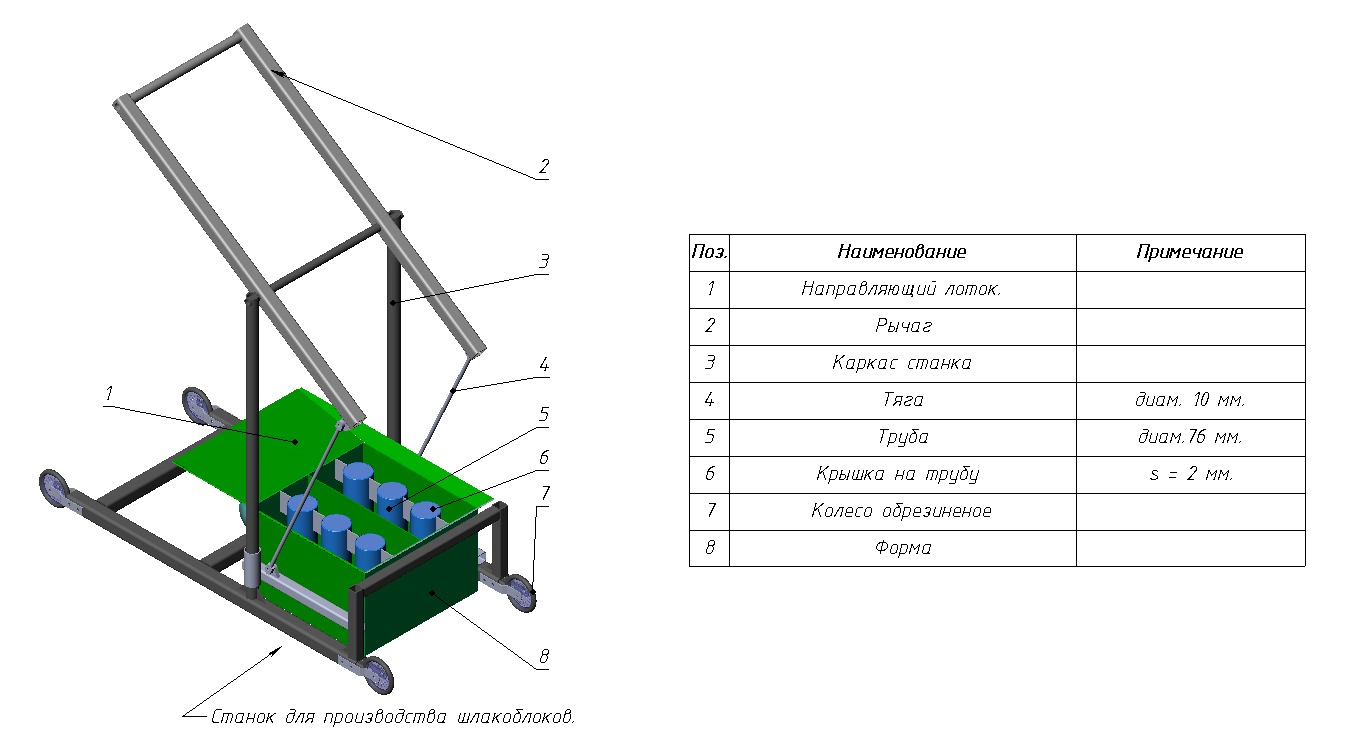

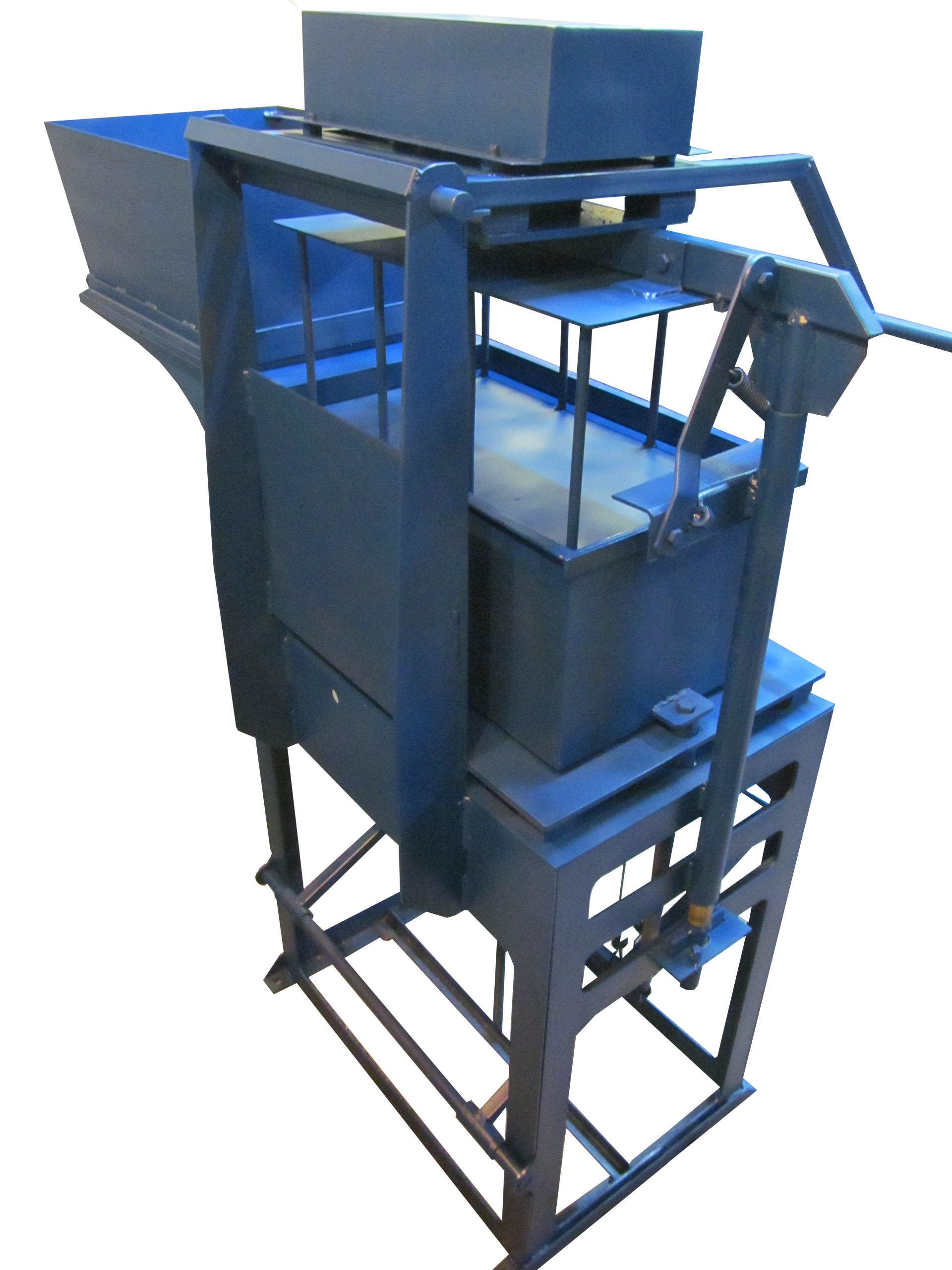

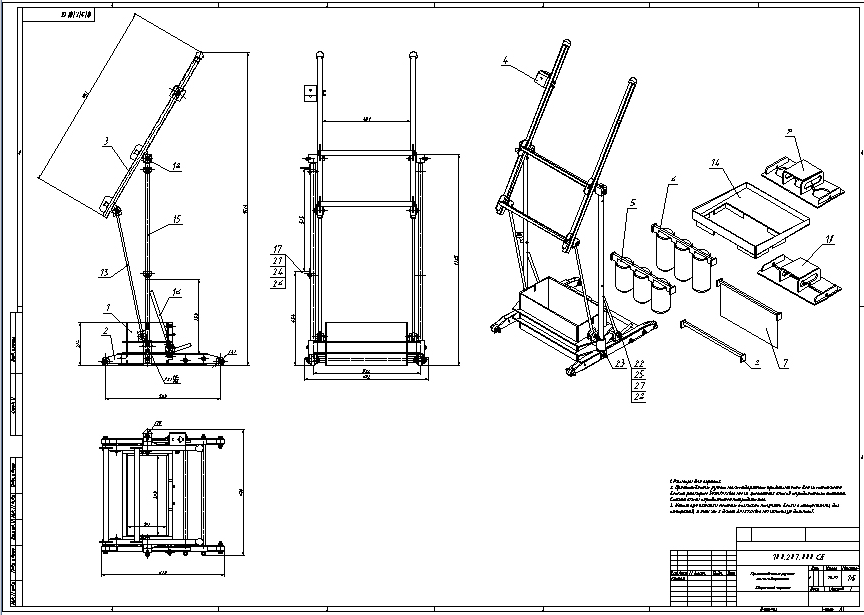

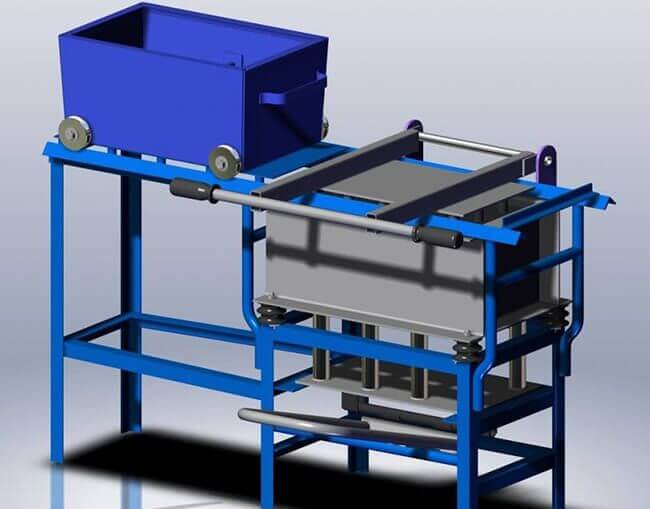

Форми

Формите са изработени от метал, със странични дръжки и свалящи се горни и долни капаци. Размерът на формуляра трябва да съответства на размера на блока.Препоръчително е да се оборудват матриците с ключалки, които да фиксират капака в положение, което съответства на височината на блока в момента, в който сместа се уплътнява.

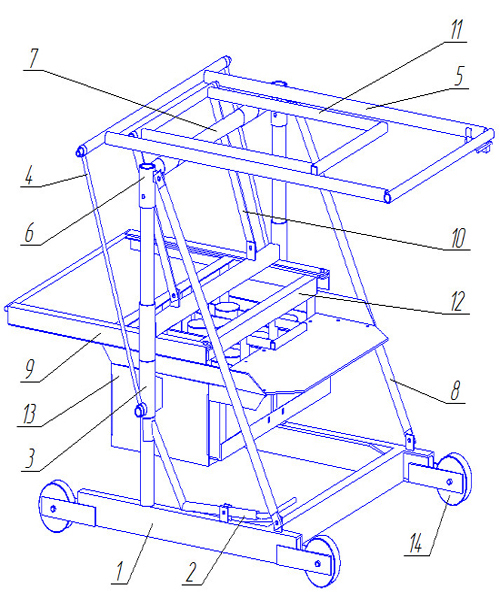

Вибрационна маса

Вибриращата маса е стоманена повърхност, свързана с леглото посредством пружини. Масата вибрира поради въртенето на ексцентрик (товар с изместен център на тежестта), който е монтиран върху оста на мотор, монтиран от долната страна на масата (чертежи и инструкции за производство можете да намерите в Интернет).

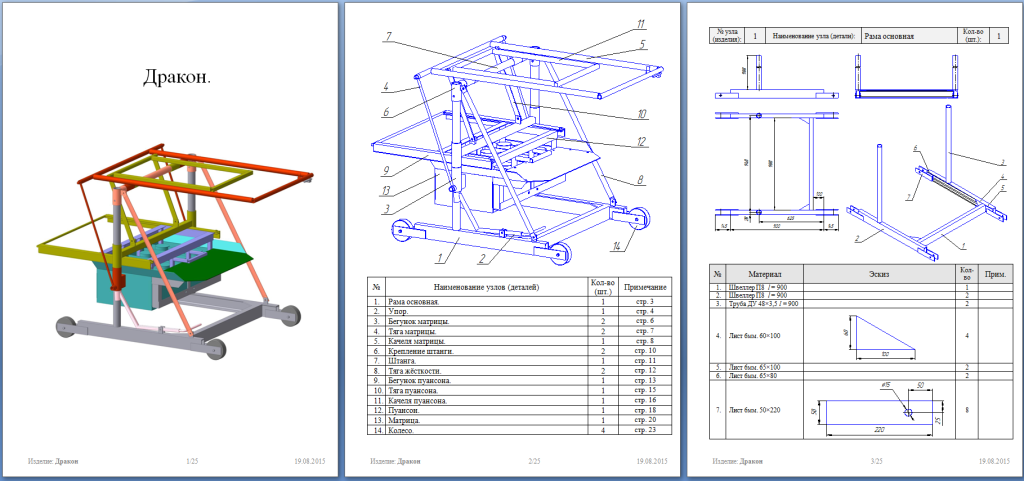

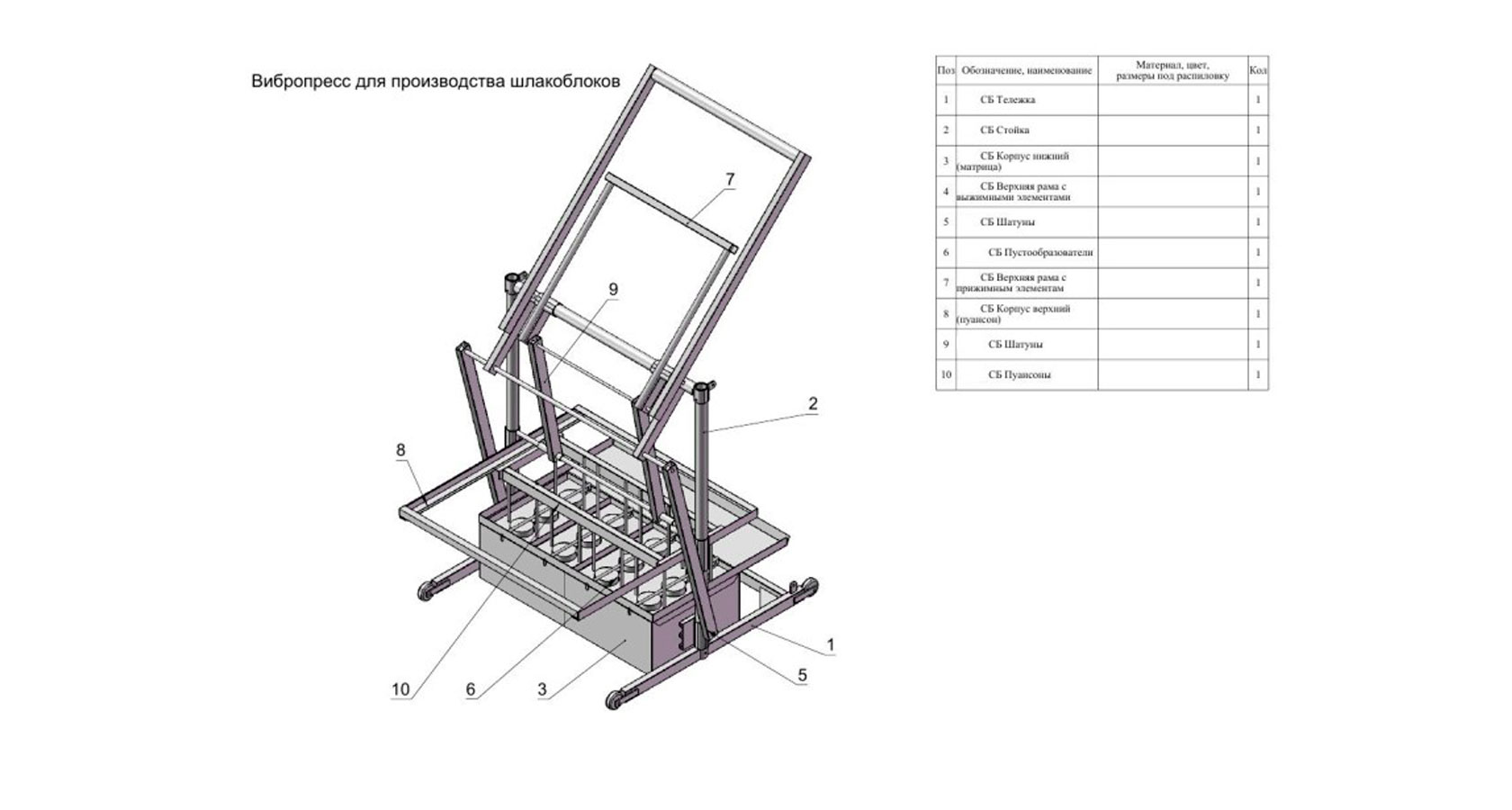

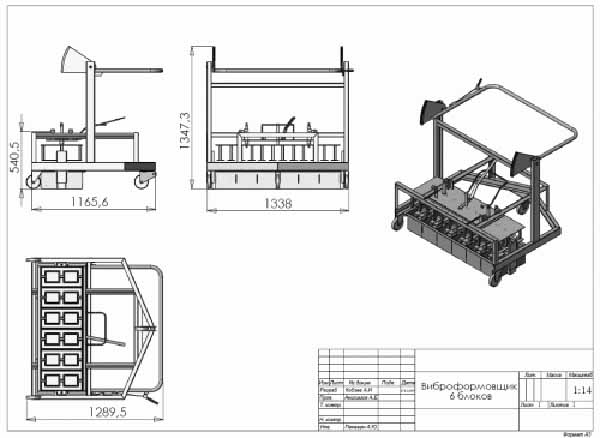

Вибропрес

Използването на вибрираща преса за производството на дървен бетон дава възможност за получаване на продукти с повишена плътност. Сместа се излива в стоманена форма, покрива се с капак и се поставя във вибрираща преса, в която под действието на крикове и вибрации материалът се свива.

Сушене на готови блокове

Ако искаш за да се ускори процесът на сушене на блоковете, е необходимо да се организира зона за готови продукти в помещение близо до сушилнята за стружки. А през лятото можете да използвате зоната за сушене. на открито в близост до производствената зона под навес за дъжд. Разрешава се подреждането на блокове един върху друг след 4-5 дни след производството им, а съхранението на продуктите в редове (по височина) се препоръчва след 8-10 дни.

Образуване на дървени бетонни блокове

Когато разтворът е готов, той се излива в подходящ съд и сега трябва да се изразходва в рамките на 15 минути. За оформяне и изработка на дървени бетонни блокове със собствените си ръце са измислени много методи - в производството те са сгъваем кофраж за 6-12 блока, а у дома обикновено се правят по едно парче наведнъж в домашни шаблони.

Един от методите за производство на видео:

Технологията на производство на бетон от дърво предлага две възможности за формоване:

- Бързо отстраняване - след първоначалното втвърдяване на цимента. Всъщност това е непрекъснат процес - образуването на блок (пълнене на разтвора във форма), пресоване (или вибропресоване), отстраняване и изпращане за сушене. Заедно с приготвянето на разтвора дори един човек може да направи 80-100 блока на ден. Предимството на метода е бързината на производство на нови дървени бетонни блокове и непрекъснатият процес.

- Обелване за един ден - след пресоване блокът се оставя във формата за 24 часа, след което се извършва само оголване и сушене. Изработването на дървени бетонни блокове със собствените си ръце по този начин може да се окаже още по -бързо, но само ако има достатъчен брой форми, в които дървеният бетон може да се остави за една нощ. Предимствата на метода са близката до идеалната форма на блока, който след втвърдяване на бетона няма възможност дори за най -малкото изкривяване.

Колкото по -лоша е геометрията на блоковете, толкова по -дебели ще бъдат циментовите фуги между тях, които образуват студени мостове. За да се намали топлопроводимостта, блоковете получават зигзагообразна форма, която прекъсва такъв мост, предотвратявайки директния отток на топлина.

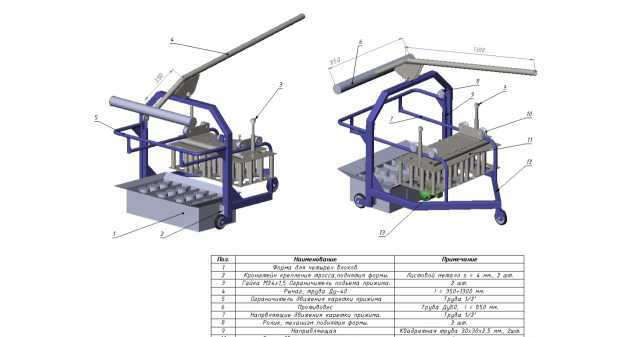

За оформяне на блокове се използва специална машина или шаблони - цялото това оборудване за дървени бетонни блокове може да бъде направено на ръка.

Използване на машината

И двете устройства могат да се използват във всеки от методите, но машината им често се прави за бързо демонтиране, за да се увеличи скоростта на производство. Неоспоримото им предимство е блоковото натискане върху вибрираща маса. Самият процес на формиране е прост и на оборудването могат да се доверят работници с минимално обучение.

Работата на полуавтоматичната машина върху видеото:

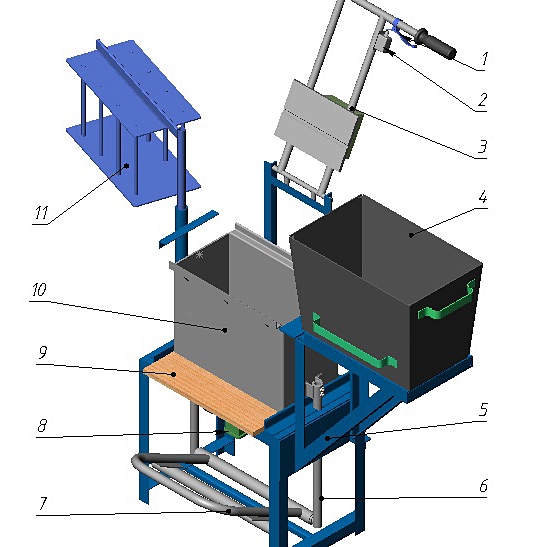

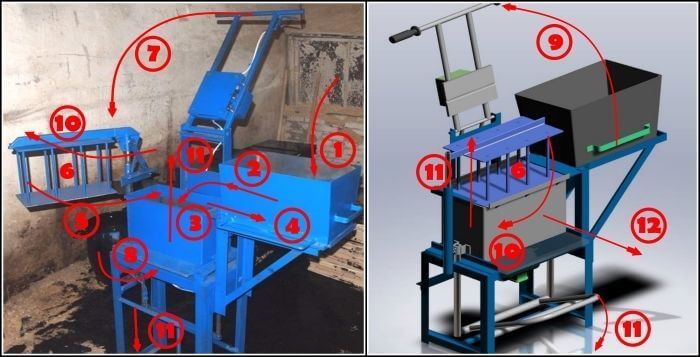

- Готовата смес се излива в измервателен съд (1), който се измества върху водачите (2), като се излива разтворът във формата (3).

- Върху разтвора се поставя капакът (5) на пресата (височината му може да се регулира с щифтове (6) за хора с различна височина) и се притиска надолу с лоста (7).

- След натискане вибриращата маса (8) се включва. Работи за 20-30 секунди и се изключва автоматично (можете да използвате най -простото реле за време) - не можете да удряте по -дълго, защото тогава циментът ще се разклати до дъното на блока.

- Лостът се навежда назад (9), капакът на пресата се сваля (10) и матрицата се издига нагоре (11), за което се натиска педалът.

Готовият дървен бетонен блок може да се вземе за сушене (12). След 2-3 дни той ще набере достатъчно сила за транспортиране.

За да се използва методът за отстраняване, след един ден формата се прави сгъваема и сваляща се, а горният капак може да бъде фиксиран в нея с ключалки или по друг удобен начин. След уплътняване блокът се изважда директно от формата и се изпраща за утаяване.

Арболит с помощта на шаблон

Използват се два основни типа форми - под формата на кутия без дъно и горна част, както и сгъваеми, под формата на две букви „G“, които щракват около дъното, за да образуват твърда кутия, покрита с капак. Той от своя страна също е фиксиран с отделни ключалки, които се врязват в страничните стени.

Без значение коя форма се използва, основният алгоритъм е следният:

- Кутията се подготвя за пълнене на бетоновата смес. Проходът се поставя върху твърда повърхност (1), покрита с целофан (така че блокът да не залепва), цялата кутия се навлажнява отвътре.

- Първият слой от сместа се излива, уплътнява се, отгоре се добавя вторият слой, ако е необходимо третият и се покрива с капак. Върху проходната кутия (2) лежи потискане (тежест или нещо подходящо), а сгъваемата горна част е фиксирана с ключалки (3).

- Ако имате перфоратор под ръка, можете да го прекарате през капака, това ще замени вибриращата маса.

- В зависимост от използваната технология кофражът се отстранява или формата се оставя да престои.

Ако проходната кутия се отстранява бързо, първо тя се издига нагоре (4), след това огъването се отстранява и капакът се отстранява. Блокът се изпраща за сушене заедно с основата, върху която е оформен.

Предимства и недостатъци на дървени бетонни блокове

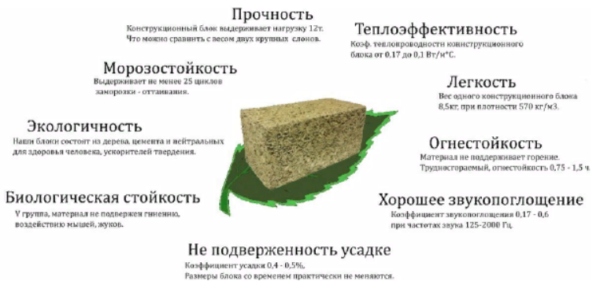

Технологията на производство и съставът на материала го придават с много качества, полезни за строителството.

- Екологична безопасност за потребителя (блоковете не отделят в атмосферата вредни за хората и животните вещества).

- Ниска топлопроводимост (по -ниска от тази на продукти от други видове бетон, с изключение на някои видове пенобетон).

- Отлична звукоизолация (4 пъти по -висока от тази на конвенционалните тухли).

- Незапалимост.

- Достойна устойчивост на замръзване.

- Достатъчна здравина, която се гарантира от плътно залепените чипове.

- Леко тегло на материала, улесняващ процеса на инсталиране и намалява натоварването върху основата.

- Малко свиване (до 0,5%).

- Лесна обработка, позволяваща рязане на продукти и инсталиране на крепежни елементи в тях.

- Устойчив на напукване под напрежение.

- Не е необходимо да използвате гипсова мрежа при декориране на блокови стени.

Предимства на блока

Предимства на блока

Необходимо е обаче да се вземат предвид някои от недостатъците на дървените бетонни блокове:

- висока абсорбция на влага (до 85%), което трябва да се реши с помощта на хидроизолация;

- лоша геометрия, която изисква увеличаване на разхода на зидария хоросан и води до загуба на топлина;

- висока цена на готовите продукти;

- не твърде естетичен вид на материала, който изисква задължително довършване;

- по време на полагане значителна част от разтвора попада в кухините, които са топлоизолатори (но структурата става по -здрава).

Преди да закупите продукт, е необходимо да проверите документацията, в противен случай има възможност да се натъкнете на продукти, изработени "ръчно изработени", което често води до намаляване на тяхното качество.

Геометрията на такива блокове оставя много да се желае.

Геометрията на такива блокове оставя много да се желае.

Обикновено проблемите с геометрията се причиняват от отстраняване на блока веднага след натискане. Еластичната смес се разширява, което води до отклонение на размерите до 2 cm.

Редица недостатъци се елиминират при нов вид продукт - дървен бетонен блок с външен слой от пенобетон.В същото време вещество на органична основа трябва да се използва като разпенващ агент, за да се запази екологичната безопасност на продуктите.

Бетонен блок от порест дървен материал

Бетонен блок от порест дървен материал

Как да организираме продажбите

Преди да пристъпите към организацията на производството, трябва да помислите върху пазарите за продажба на крайния продукт. Грамотно организираните маркетингови и рекламни кампании, участие в изложби и форуми, сътрудничество със строителни компании бързо ще донесат желаните резултати.

За да работите с големи обеми продукти, е по -добре да организирате търговия на едро с дървени бетонни блокове.

Можете да продавате продукти:

- чрез бази на едро, на едро и дребно и на дребно и магазини за строителни материали;

- физически лица;

- организиране на рекламни кампании, подаване на реклами до медиите.

Продажбите на дребно не трябва да се отстъпват. Най -добрият вариант би бил да се комбинират продажбите на едро и дребно на дървени бетонни блокове.

Въпреки високата конкуренция в строителната индустрия, стартирането на завод за производство на дървесен бетон ще се изплати достатъчно бързо. Този строителен материал е в нарастващо търсене, производствената му технология е доста проста, а суровините са евтини и достъпни. Просто трябва да намерите подходящо помещение, да закупите оборудване и да започнете производство.

07.03.2020

Инструкции „направи си сам“

Подготовка на суровини

- Пресейте дървесните стърготини през фино сито, за да премахнете прах, пясък, малки частици.

- Изсипете 6 кофи пълнител в миксера. Стартирайте барабана.

- Разтворете 300-400 мл химическа добавка в 1 кофа вода.

- Налейте бавно вода в въртящия се барабан. Изчакайте няколко минути чиповете да се намокрят равномерно с разтвора.

- Добавете 1 кофа сух цимент М500 към барабана на малки порции. Доведете сместа до хомогенно състояние.

Формоване

Изсипете готовата смес в корито или палет, откъдето ще бъде удобно да я вземете с лопата.

Покрийте палета, върху който ще оформите блоковете, с фолио.

Поставете формата в ъгъла на палета.

Напълнете формата до ръба с лопата, набийте масата с пръчка. Свиването му ще бъде около 30%

Допълнете с бетон, ако е необходимо.

Поставете капака във формата, почукайте равномерно с чук, докато стигне до вътрешните маркировки за височина на блока.

Внимателно, запазвайки вертикалното положение, извадете кутията от устройството.

- Свалете капака.

- Поставете кутията за форми на 15–20 см от готовия продукт и започнете да формирате следващата.

За да се получат най -качествените блокове, отстраняването трябва да се извърши не по -рано от 24 часа след образуването на продукта. През това време здравината на блока ще достигне 30%. В този случай е по-добре да се направят няколко десетки дървени кофражи, които могат да се отстраняват и използват на всеки 2-3 дни. Блоковете ще достигнат 100% здравина след 30 дни съхранение на топло място, защитено от валежи и вятър.

Изчисляване на потреблението на суровини

Изчислете необходимото количество дървесен бетон въз основа на общата площ на носещите стени минус площта на отворите.

- Ако възнамерявате да направите стандартни блокове 20x30x50 cm, тогава един блок в равнината на стената заема 0,20 x 0,50 = 0,1 m².

- Разделяйки общата площ на стената в м² на 0,1 м², ще получите броя на дървените бетонни блокове на парчета.

- Количеството завършен стенен материал се измерва в кубични метри. Обемът на един блок е 0,03 м³.

- 1 m³ дървен бетон се състои от 33 блока.

За производството на 1 м³ дървен бетон ще ви трябва:

- 250-300 кг портланд цимент.

- 250-300 кг сух пълнител.

- 400 литра вода.

- 8-10 кг химически добавки.

Оборудване и инструменти

В продажба има машини за производство на дървени бетонни блокове у дома. Те улесняват и ускоряват трудоемката работа, но са скъпи. Ако имате нужда от стенен материал само за вашия дом и не се страхувате от продължителността на процеса, можете да направите без скъпо оборудване.

Ще имаш нужда:

- бетонобъркачка с принудително действие;

- лопата;

- форми за блокове;

- полиетиленово фолио;

- дървени палети;

- чук;

-

тампер лента.

За производството на дървен бетон се използва бетонобъркачка с принудително действие

Формата е изработена от стоманен лист или дървен кофраж. Металната форма има две части. Кутията е изработена от стомана със сечение 1,0–1,5 мм. Размерът му е 30 х 50 см, височината е 30 см. Капакът е изработен от стомана със сечение 3,0 мм, размер 33 х 53 см. На вътрешните стени на кутията на височина 20,5 см от дъното нанесете ясно видими белези. Още по -добре е да заварите куки с височина около 5 мм по линията на маркировката, което ще фиксира капака до дадената дебелина на блока.

Формата за дървени бетонни блокове е изработена от стомана със сечение 1,0–1,5 мм

Дървен кофраж може да бъде направен от кантирани дъски: кутия с размер 31 x 51 см по вътрешните стени и капак за преса 33 x 53 см. Височината на кутията е 30 см. Вътрешните стени на кутията и долната част на капака трябва да бъде залепена с линолеум, така че бетонната маса да не залепва върху тях.

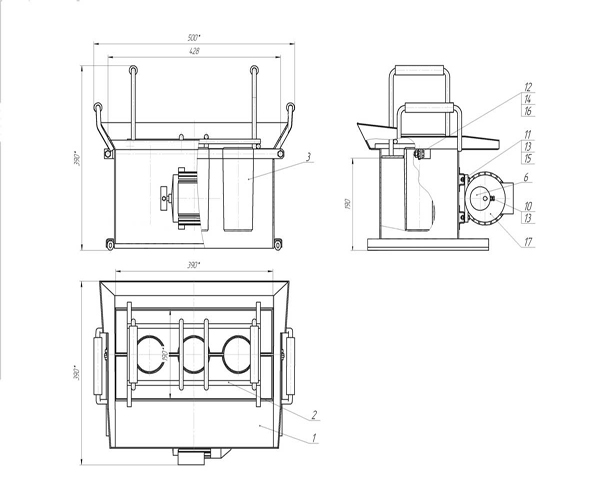

Събираме възлите на фрезата за стружки

Извършваме монтажа в следната последователност:

- Сглобяваме блока за нарязване: поставяме лагери, диск с ножове и чукове на вала;

- Подготвяме тялото за монтаж: изрязваме отворите за работния вал, приемния бункер и разтоварващите чипове;

- Пробиваме необходимите отвори за монтажните болтове и заваряваме фунията на бункера под ъгъл;

- Събираме задвижването: фиксираме двигателя върху рамката, монтираме ролките и поставяме колан (можете да използвате колана за кола);

- Прикрепяме блока на стригача към рамката и го затваряме със защитен калъф (за да се избегнат инциденти);

- Ние правим пробен пробен ход на празен ход.

Фреза за дървени стърготини, в сб

Фреза за дървени стърготини, в сб

Ако машината е необходима само за вашите собствени цели, тогава има смисъл да направите шепот за дървен бетон със собствените си ръце, тъй като ако го купите във фабричната версия, това няма да струва много евтино. Изработената фреза за дървени стърготини може да се постави под навес в градината или в гаража.

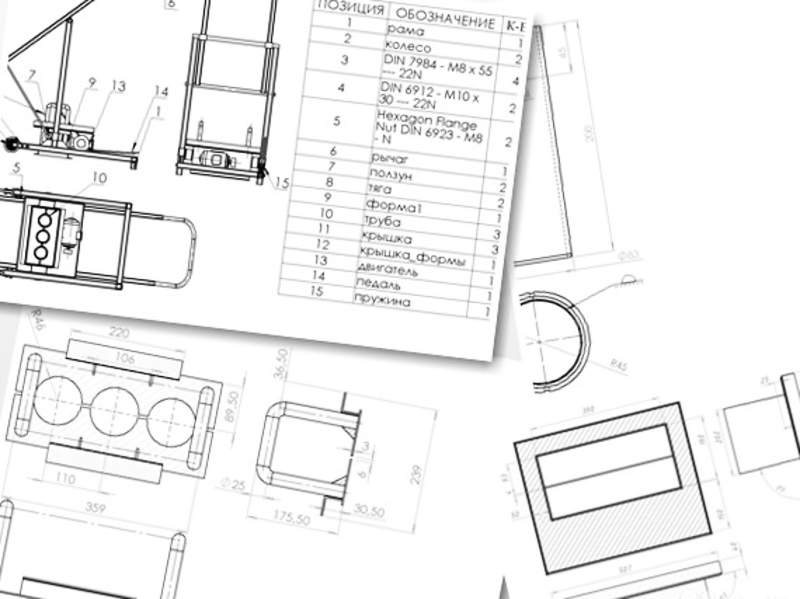

Как да направите нож за дървени стърготини със собствените си ръце: чертежи, строително устройство

На последния етап чиповете с помощта на остриетата падат върху ситото и излитат от фреза за стружки през разтоварващия отвор. На входа приемният бункер е проектиран като фуния, за да се опрости доставката на суровини за преработка и да се направи този процес безопасен за ръцете.

С увеличаване на скоростта на въртене на вала с диск, определено количество дървесна суровина може да се смила на прах по естествен път, това е лошо, въпреки че производителността на фрезата за стружки се увеличава.

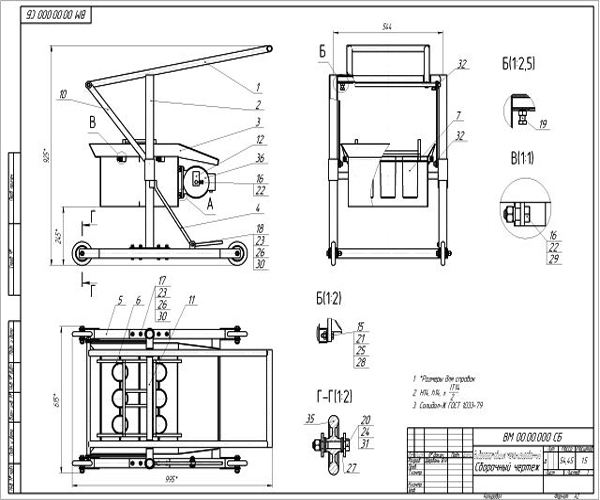

По-долу са представени необходимите чертежи, според които може да се направи самоделна ротационна трошачка за производство на дървесен бетон. Тъй като оборудването е домашно, размерите на частите ще трябва да бъдат избрани въз основа на техния собствен материал. Работните чертежи на различни дървени стърготини могат да се различават по размер и наличие на определени единици, но принципът на работа остава същият. След подаване на напрежение В към оборудването, електродвигателят прехвърля въртенето си чрез трансмисия с клинов ремък към барабан с лопатки 4 през ролка 14 и вал.

Необходимо е само да се поставят дървесни отпадъци в захранващия бункер, който незабавно се преработва в стружки с оптимална дължина до 25 мм. След като сте сглобили фреза за дървесен бетон със собствените си ръце и запазвате разстоянието между чуковете в дробилката за бетон, можете да произвеждате дървени стърготини с дължина до 25 милиметра и ширина около 5 милиметра. Такива стърготини са идеални за изработка на дървени бетонни блокове или за изработка на монолитен бетон от дърво. Извършва се под определен ъгъл, поради което клоните не се изхвърлят назад.

Ако планирате да построите къща от самостоятелно изработени дървени бетонни блокове или монолитен бетон от дърво, тогава имате нужда от дървени стърготини. Използвайки го, вие значително ще подобрите качеството на блоковете, а по -късно, след приключване на всички строителни работи, ще ви бъде полезен като градински шредер за преработка на отпадъци, останали след есенното прибиране на градината, както и подрязване на храсти и дървета.Можете да направите нож за дървени стърготини за дървен бетон, като използвате определен набор от инструменти и материали под ръка. Основните агрегати на машината са раздробяващ диск с ножове и ротор с чукове и остриета.

Преди да конструирате нож за дървени стърготини със собствените си ръце, трябва да подготвите всички детайли. За да направите диск, имате нужда от метален лист с дебелина мм.

От какво се състои фреза за стружки

Диаметърът на готовия продукт трябва да бъде приблизително мм. В центъра е направен отвор, където е поставен ключът, а по външния периметър са направени симетрични прорези. Чрез тях ще се изхвърлят чипове.

Подготвят се отвори за закрепване на ножовете. Фреза за чипове „направи си сам“ може да бъде сглобена с помощта на завършен диск. Във всеки случай дискът едновременно ще бъде маховик.

За приготвяне на ножове, всеки от които трябва да има две дупки, най -често се препоръчва да се вземат пружини от кола. Ножовете за подрязване са фиксирани с болтове, които се развиват и затягат с шестостен ключ. Този факт се обяснява с факта, че винтовете за отвертката не се затягат толкова плътно. Чуковете се разбират като плоски метални плочи, чиято дебелина е около 5 мм.

Те са разположени на ротора. Това са частите, които е по-добре да закупите готови. Необходимо е да се подготви сито. При монтиране на ножовете в шлифовъчния апарат е необходимо да се осигури необходимото подравняване на ножовете зад равнината на диска.

Разликата в изложението на ножовете не трябва да надвишава 0,2 мм.

Режим на смилане

Режещите ръбове на ножовете трябва да лежат в една и съща равнина, пролуката между режещите ножове и контраножовете трябва да е еднаква 0.

След заточване на ножовете под необходимия ъгъл, извършете допълнително заточване от обратната страна на скосяването на ширина 0. След всяко повторно шлифоване ножовете трябва да са в покой поне x часа, за да се облекчат напреженията при умора. Забележка: Ножовете за нарязване, изработени от други марки стомана, са придружени от допълнителна информация към инструкциите.

За компанията. Фотогалерия Видео галерия. Налични в склад: 26 единици Изпращане на дробилка Junkkari hjg до дровокол хидравлична машина за цепене на дърва Japa Финландия Брой: 1 бр. Опаковчик за дърва Palax Motti Брой: 4 бр.

Пакетор за дърва за огрев Palax Packer Брой: 2 бр. HJ - Трактор за задвижване на дърва с хидравлично подаване Количество: 3 бр. Машина за заточване - IRM Количество: 1 бр. Лентов трион ZL-60V Количество: 1 бр. W -Forrest - въртящ се мулчър с диаметър до mm. Количество: 1бр Поръчка на резервни части. Машини за нарязване на дърва. Оборудване за цепене на дърва Разцепвачи и цепи за дърво.

Технология на производство

Ако вътре в матрицата има блокове, специалистите извършват отстраняване, последвано от смазване на частите с емулсол. След приключване на процедурата се извършва сглобяването. След това се стартира стандартен цикъл, според който блокове се произвеждат от дървен бетон. Отнема не повече от 15 минути, за да го завършите с 4 служители, работещи.

Последователността на действията при производството на всеки дървен бетонен блок е следната.

- Агрегатът се зарежда в дозатора. Последният е фиксиран към асансьор, който подава материал във вътрешността на смесителя. Някои модели производствено оборудване предвиждат използването на механизъм за повдигане на дозатора.

- Към пълнежа се добавя минерализиращ разтвор, след това портланд цимент.

- Техниката самостоятелно смесва компонентите в продължение на три до пет минути, след което подава готовата смес до вибрираща преса с вибрираща маса.

- Сместа се изравнява, всяка клетка получава своя собствена контактна плоча. След това вибриращата маса се повдига, за да достигне нивото на трамбоващите плочи. Тук материалите се пресоват с помощта на преса и форма.

- Специалистите „направи си сам“ инсталират скоби за контактната плоча, която взаимодейства с формата.

Предимства и недостатъци на строителния материал

Арболитните блокове се характеризират с висока енергийна ефективност, което им позволява да се използват за оборудване на стените на къщата отвън. Плътността на строителния материал не позволява да се използва при изграждането на многоетажни сгради, следователно такива блокове са от значение само за изграждането на нискоетажни сгради. Материалът издържа на натоварвания при резки температурни колебания, които допринасят за образуването на пукнатини по стените на къщата.

Топлоизолационните свойства на материала надвишават тези на тухлите и чистите бетонни строителни блокове. Той е абсорбирал всички най-добри качества на дървото, като е останал огнеупорен, неразрушителен и непушащ под въздействието на високи температури и директен огън. Къща от дървени бетонни блокове задържа топлината за дълго време, когато отоплението е изключено, дори при отрицателни температури навън. Срокът на експлоатация на материала директно зависи от неговото качество и експлоатационна процедура. Той запазва свойствата си в температурния диапазон от +25 до -500C. С редуването на силни студове и размразявания срокът на годност на дървения бетон се намалява.

Материалът е сравнително евтин, лесно е да се регулира до желания размер, но блоковете не се различават по естетически вид, следователно, за да се придаде на структурата уважаван вид, ще са необходими облицовки. Грешките в размерите на блоковете, които е трудно да се избегнат по време на производствения процес, могат да причинят неравномерно полагане на шева. Ниското тегло на блоковете ви позволява да спестите от качеството на основата, тъй като към нея няма да се прилагат големи натоварвания.