4.2. Сглобяване на връзки на болтове с висока якост, когато е необходимо напълно разглобяване на връзките

Ако е необходимо, завършете разглобяването

връзките трябва да бъдат премахнати от проектното натоварване на специално проектирано

проектиране и възстановяване на възела по следната технология:

4.2.1. Технологичен процес

сглобяването на връзки осигурява:

- инспекция на конструкции и проверка

тяхното съответствие с изискванията на проекта и главата на SNiP III-18-75 (по отношение на точността на производствените структури);

- подравняване и фиксиране на отвори

в проектното положение на елементите и свързващите части с помощта на монтажни тапи

(10% от броя на отворите, но не по -малко от 2 бр.);

- инсталиране без задръствания

отвори за болтове с висока якост;

- геометрична проверка

размери на сглобени конструкции;

- плътна замазка на опаковката;

- напрежение на доставения

болтове с висока якост за силата, осигурена от проекта;

- премахване на щепсели, включване

освободените отвори на болтове с висока якост и тяхното опъване спрямо дизайна

усилия.

4.2.2. Разлика в дебелината

елементи, припокрити от наслагвания, определени преди поставянето на наслагвания с

използвайки линийка и щуцер, не трябва да надвишава 0,5 мм.

4.2.3. С разлика в самолетите

части, които се съединяват от 0,5 до 3 мм, за да се осигури гладко огъване на облицовката

ръбът на стърчащата част трябва да бъде загладен с шкурка на разстояние до

30 мм от среза на детайла с наклон не по -стръмен от 1:10. С равнинна разлика над 3

мм, трябва да се използват уплътнения. Използването на уплътнения трябва да бъде договорено

с проектантска организация.

4.2.4. Дължини на болтовете

се избират в зависимост от дебелината на опаковката ().

4.2.5. При пробиване на дупки

в елементи с обработени повърхности не трябва да се използва охлаждане

течности, съдържащи масло.

4.2.6. Сглобяването на връзките трябва да бъде

произвежда директно върху болтове и тапи с висока якост. Прилагане на други болтове към

качеството на сглобяване е забранено.

4.2.7. Всеки болт

е монтиран във връзка с две шайби с висока якост (едната е поставена под

главата на болта, другата под гайката).

4.2.8. Ядките се затегнаха

проектни усилия, нищо не е допълнително фиксирано.

4.2.9. По време на инсталацията

болтове с висока якост, гайките трябва да са свободни (ръчно) завинтени върху резбата.

В противен случай гайката или болтът трябва да бъдат сменени, а отхвърлените болтове и

изпратете ядки за повторна подготовка.

8.1 Изпитателен тест за натоварване

Пробното изпитване с натоварване трябва винаги да се провежда, когато изпитвателното оборудване го позволява и това изпитване е от решаващо значение за диаметри на резбата M5 или по -големи.

Гайките се завинтват върху закалената стойка, както е показано на фигури 1 и 2. Във вторични случаи изпитването на опън е решаващо (виж фигура 1).

1) д11 - от ГОСТ 25346

Рисуване 1

—Пробен периодНааксиаленразтягане

Рисуване 2

—Пробен периодНааксиално компресиране

Изпитвателното натоварване се прилага към гайката в аксиална посока и се задържа в продължение на 15 s. Гайката трябва да издържа на натоварването, без да се скъса или скъса резбата и може да се развие ръчно след сваляне на товара. Ако ремонта за ремонт е повреден по време на теста, тестът е невалиден. Когато развивате гайката, е позволено да използвате гаечен ключ, за да завъртите гайката на 1/2 оборот, а след това тя трябва да се развие на ръка.

Твърдостта на изпитваното приспособление трябва да бъде най -малко 45 HRC.

Допустимото отклонение на резбата е 5h6g, с изключение на външния диаметър на резбата, който трябва да бъде 1/4 от допустимото от 6g на долната част.

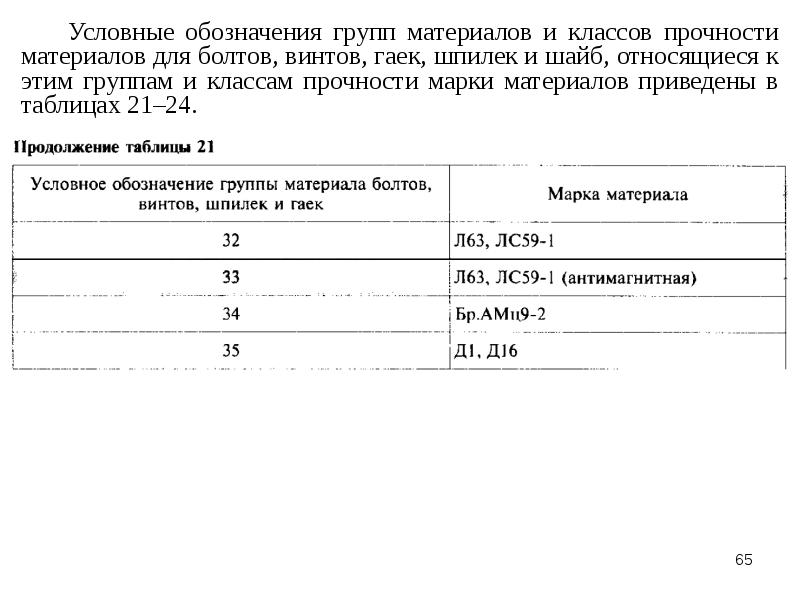

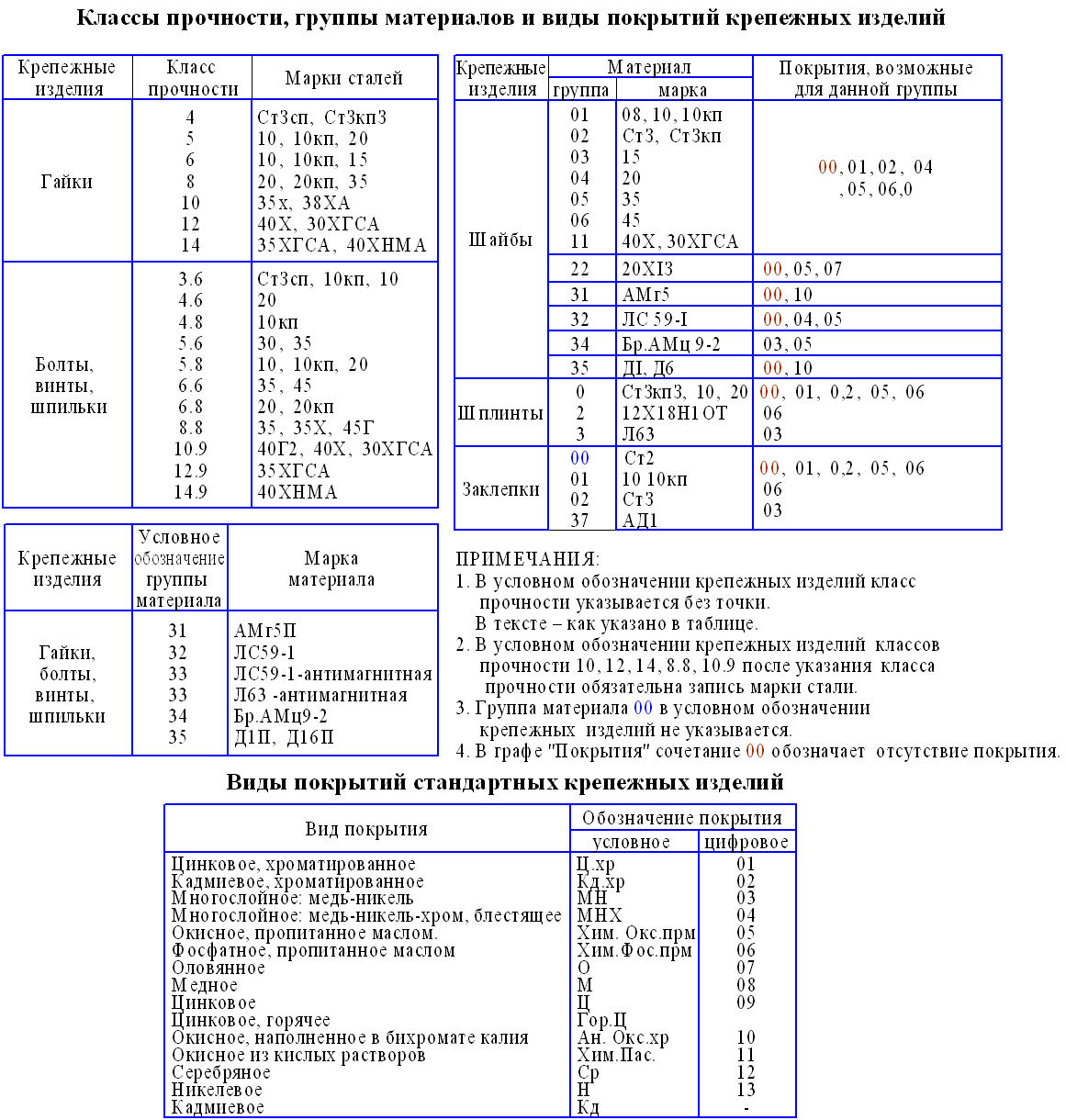

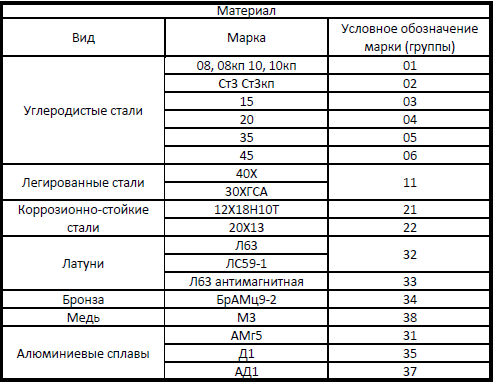

Как да дешифрираме маркировката на стомани?

За да дешифрирате обозначението на различни видове стомани, не е създавало трудности, трябва да знаете добре какви са те.Някои категории стомани имат специални маркировки. Обичайно е да ги обозначавате с определени букви, което ви позволява веднага да разберете както предназначението на въпросния метал, така и приблизителния му състав. Нека разгледаме някои от тези марки и да разберем тяхното обозначение.

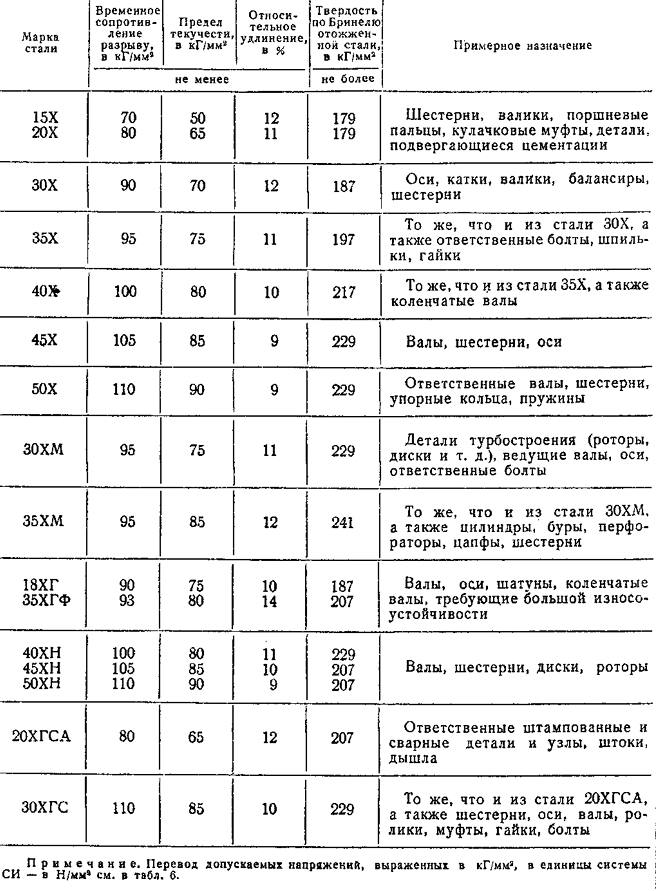

Свойства и предназначение на конструкционните легирани стомани

Конструктивните стомани, специално проектирани за производство на лагери, могат да бъдат разпознати по буквата "Ш", тази буква се поставя в самото начало на тяхното маркиране. След него името на марката е последвано от буквено обозначение на съответните легиращи добавки, както и номера, чрез които се разпознава количественото съдържание на тези добавки. Така че, в стомани от марки ShKh4 и ShKh15, в допълнение към желязото с въглерод, хром се съдържа съответно в количество от 0,4 и 1,5%.

Буквата "K", която стои след първите цифри в името на марката, обозначаваща количественото съдържание на въглерод, означава структурни нелегирани стомани, използвани за производството на съдове и парни котли, работещи под високо налягане (20K, 22K и т.н. ).

Висококачествените легирани стомани с подобрени отливни свойства могат да бъдат разпознати по буквата "L" в самия край на маркировката (35ХМЛ, 40ХЛ и др.).

Някои трудности, ако не знаете спецификата на маркировката, могат да бъдат причинени от декодирането на марки строителна стомана. Сплавите от тази категория са обозначени с буквата "С", която се поставя в самото начало. Числата след него показват минималната граница на добив. Такива марки използват и допълнителни буквени обозначения:

- буква Т - термично подсилен валцуван състав;

- буква K - стомана, характеризираща се с повишена устойчивост на корозия;

- буква D - сплав, характеризираща се с високо съдържание на мед (S345T, S390K и др.).

Нелегираните стомани, принадлежащи към категорията инструментални стомани, се обозначават с буквата „U“, тя се поставя в началото на тяхното маркиране. Числото след тази буква изразява количественото съдържание на въглерод в разглежданата сплав. Стоманите от тази категория могат да бъдат с високо качество и високо качество (те могат да бъдат идентифицирани с буквата "А", тя се поставя в края на името на марката). Маркировката им може да съдържа буквата "G", което означава повишено съдържание на манган (U7, U8, U8A, U8GA и др.).

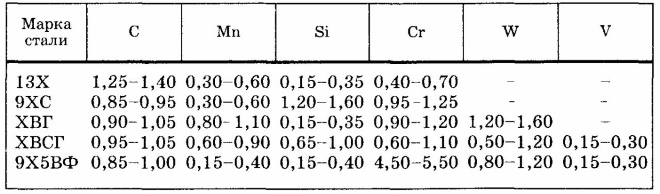

съдържащи легиращи елементи в състава си са маркирани по същия начин като легираните структурни (KhVG, 9KhVG и др.).

Състав на легирана инструментална стомана (%)

Маркирането на тези стомани, които са включени в категорията за високи скорости, започва с буквата "P", последвана от цифри, показващи количественото съдържание на волфрам. В противен случай марките на такива сплави са наименувани съгласно стандартния принцип: букви, обозначаващи елемент, и съответно числа, отразяващи неговото количествено съдържание. При обозначението на такива стомани не е посочен хром, тъй като стандартното му съдържание в тях е около 4%, както и въглерод, чието количество е пропорционално на съдържанието на ванадий. Ако количеството ванадий надвишава 2,5%, тогава неговото буквено обозначение и количествено съдържание се поставят в самия край на маркировката (Z9, P18, P6M5F3 и др.).

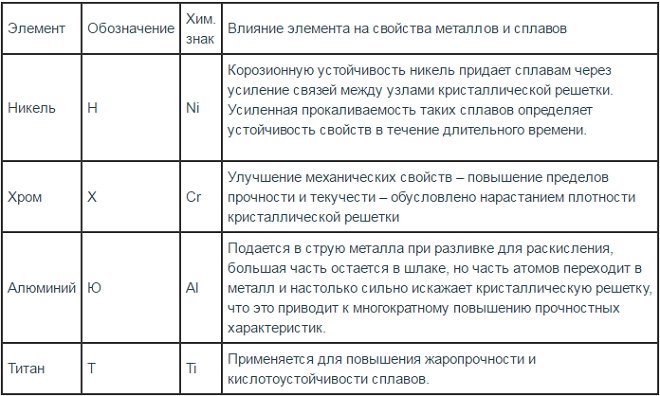

Ефект на някои добавки върху свойствата на стоманата

Нелегираните стомани, принадлежащи към категорията електротехника (те също често се наричат чисто техническо желязо) са маркирани по специален начин. Ниското електрическо съпротивление на такива метали се осигурява поради факта, че съставът им се характеризира с минимално съдържание на въглерод по -малко от 0,04%. В обозначението на марки от такива стомани няма букви, а само цифри: 10880, 20880 и т.н. свързани с категорията на коефициента на стареене: 0 - нестандартни, 1 - стандартизирани. Третата цифра показва групата, към която принадлежи тази стомана според стандартизираните характеристики, взети като основна. Четвъртата и петата цифра определят стойността на самата стандартизирана характеристика.

Принципите, по които се извършва обозначаването на стоманени сплави, са разработени още в съветския период, но и до днес те се използват успешно не само в Русия, но и в страните от ОНД. Имайки информация за конкретен клас стомана, човек може не само да определи неговия химичен състав, но и ефективно да подбере метали с необходимите характеристики.

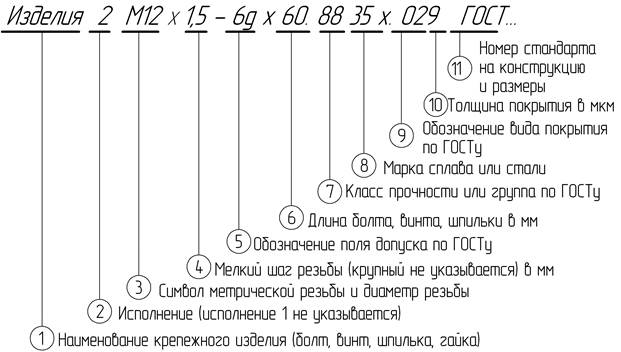

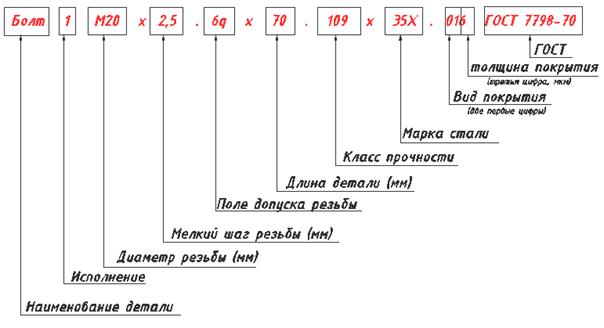

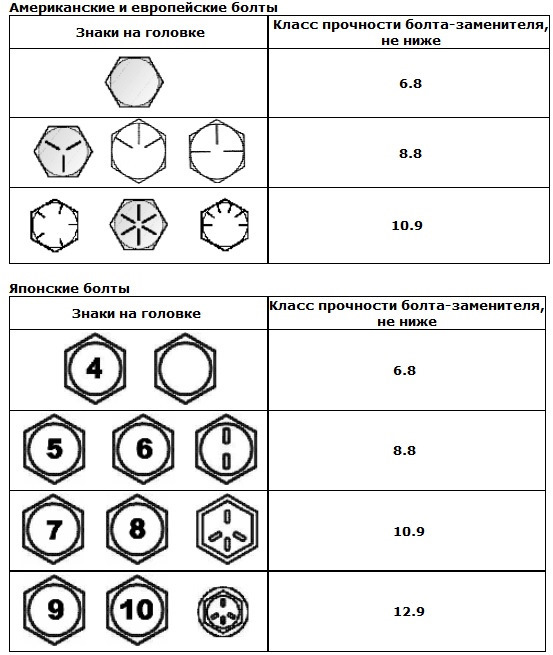

Символи и маркировки

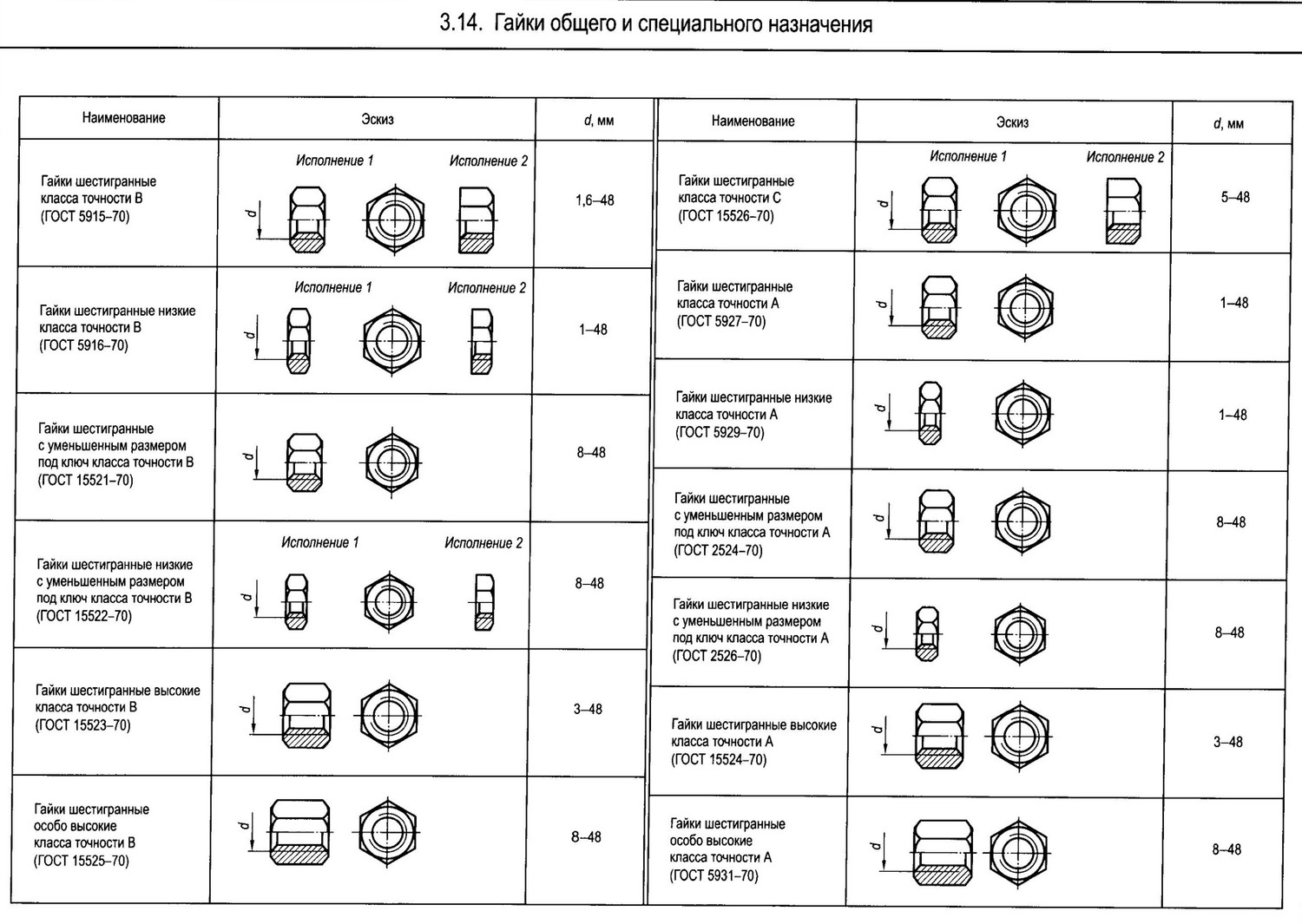

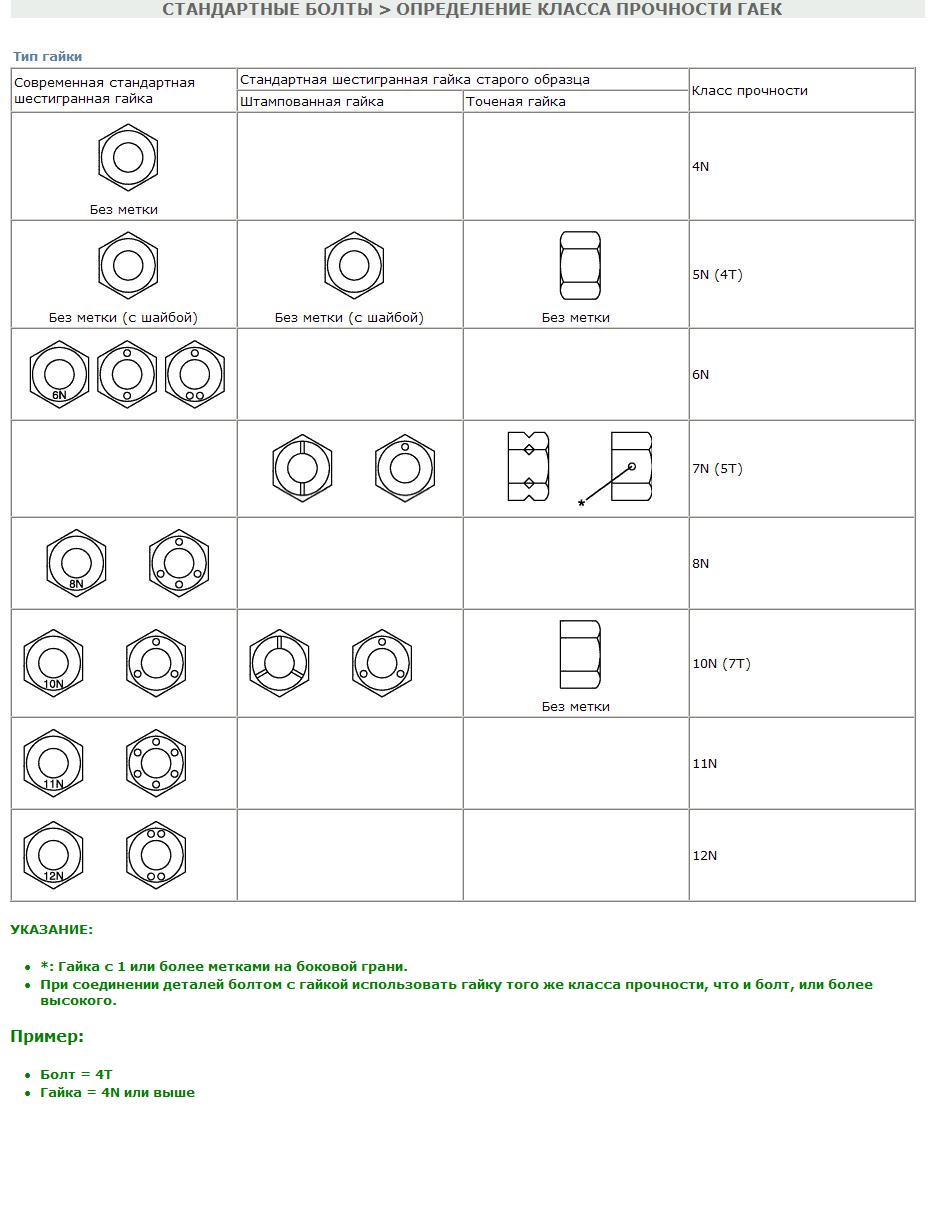

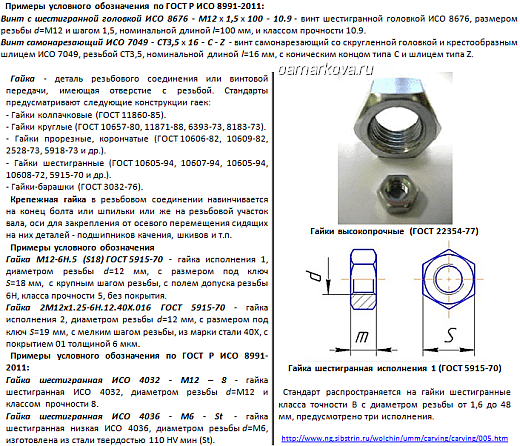

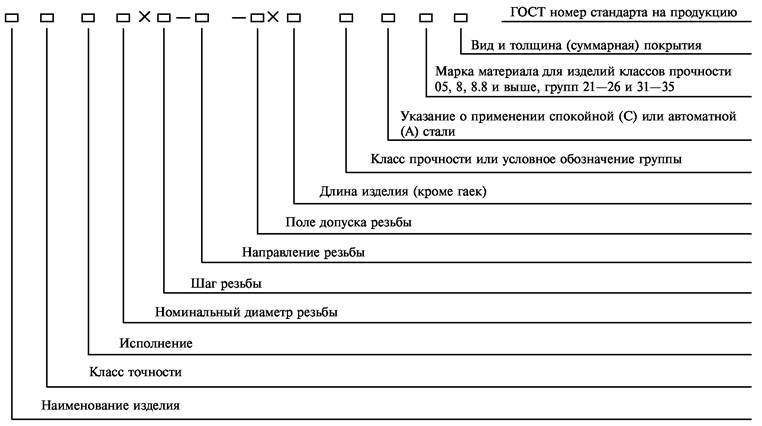

Всички ядки имат референтно обозначение, то показва на специалистите основната информация за продуктите. Също така, те са маркирани с информация за параметрите и свойствата на хардуера.

Символът е разделен на три типа:

- пълен - посочени са всички параметри;

- кратко - описани са не особено значими характеристики;

- опростена - само най -важната информация.

Обозначението включва следната информация:

- вид закопчалка;

- клас на точност и здравина;

- изглед;

- стъпка;

- диаметър на резбата;

- дебелина на покритието;

- обозначение на стандарта, според който е произведен продуктът.

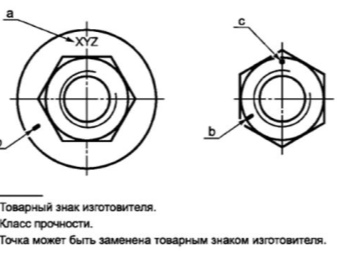

В допълнение, гайката е маркирана, за да помогне за идентифицирането на закопчалката. Нанася се върху крайната страна, а в някои случаи и отстрани. Той съдържа информация за класа на якост и марката на производителя.

Надписът се нанася по метода на задълбочаване в повърхността със специална автоматична машина. Информацията за производителя е посочена във всеки случай, дори ако няма клас на якост. Пълни данни могат да бъдат получени чрез проучване на съответните източници. Например информация за гайки с висока якост може да се намери в ГОСТ R 52645-2006. Или в ГОСТ 5927-70 за обикновени.

С предварителна уговорка

Въз основа на целта могат да се разграничат следните видове болтове:

- Плуг - предназначен за закрепване на тежки окачени конструкции. Въз основа на наименованието може да се разбере, че той се използва широко в селското стопанство, обикновено за закрепване на рало към оборудване за обработка на почвата.

- Мебели - различава се от другите видове по това, че резбата не се нарязва по цялата дължина на пръта. Третата част остава обичайната неразделна част. Главата на такива крепежни елементи обикновено е гладка, което е необходимо, така че болтът да не стърчи над повърхността на мебелите. Въпреки имената, такива елементи се използват в други области, особено в строителството.

- Пътна - широко разпространена при монтажа на огради. Той се отличава с полукръгла глава, под която има квадратна глава. Този дизайн ви позволява здраво да фиксирате оградни елементи към стълбовете. Използва се във всички области, където има нужда от фиксиране на тънки листове от метал, дърво, пластмаса и други материали.

- Болтовете за машиностроене са най-често срещаният тип болтове, използвани в машиностроенето. Отличава се с повишени якостни свойства и устойчивост на агресивна външна среда.

- Колесен - използва се в железопътния сектор, най -често за свързване на отделни части от релсата. Те се различават по това, че резбата може да бъде по -малка от половината от дължината на пръта.

Можете да разберете какъв тип хардуер се основава на символа на болтовете.

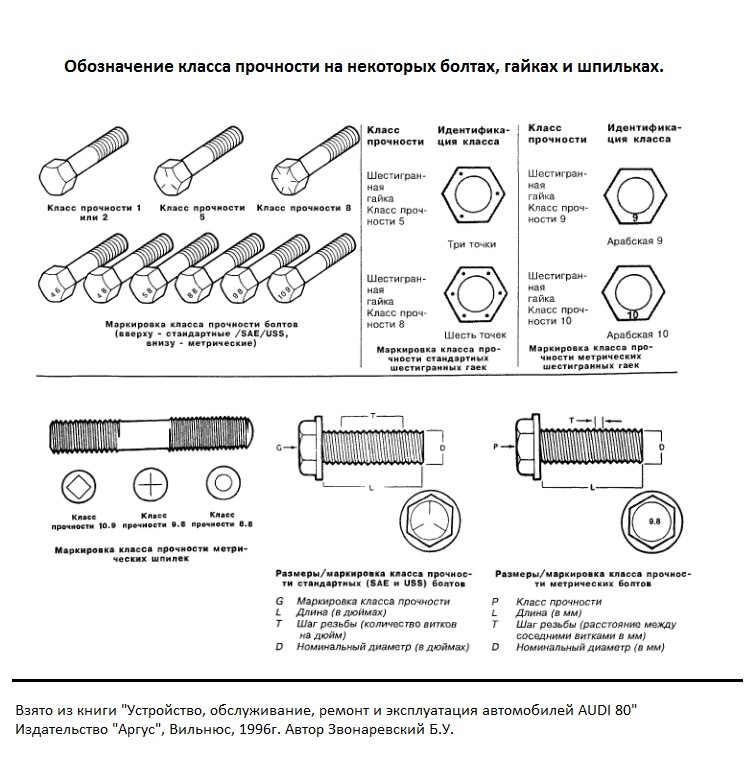

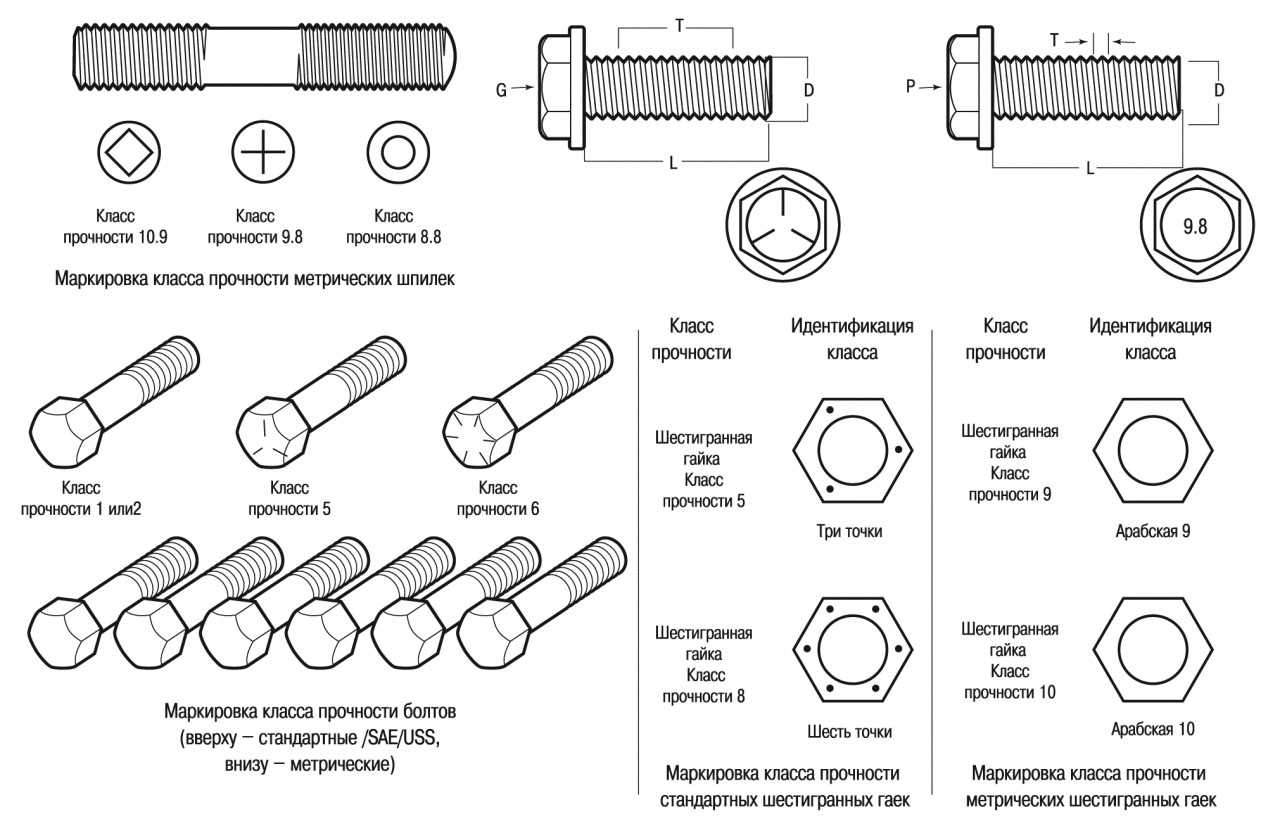

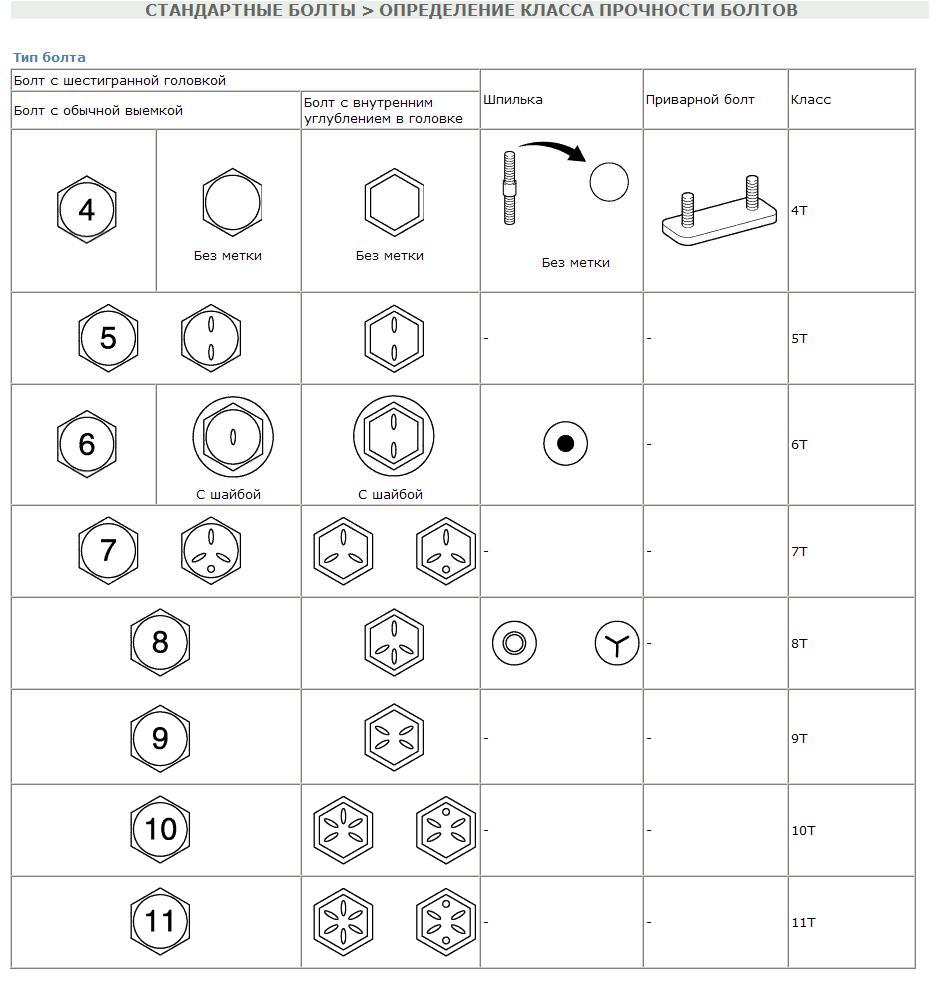

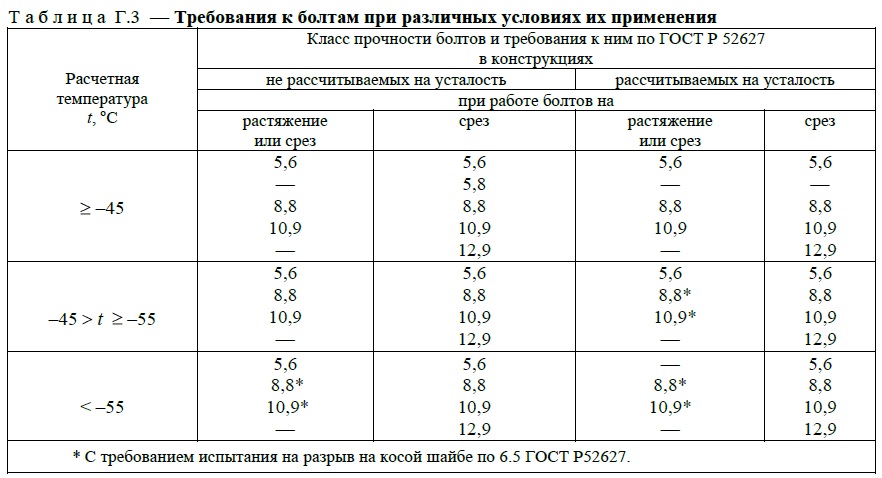

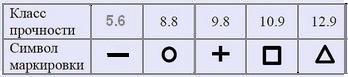

Класове на сила

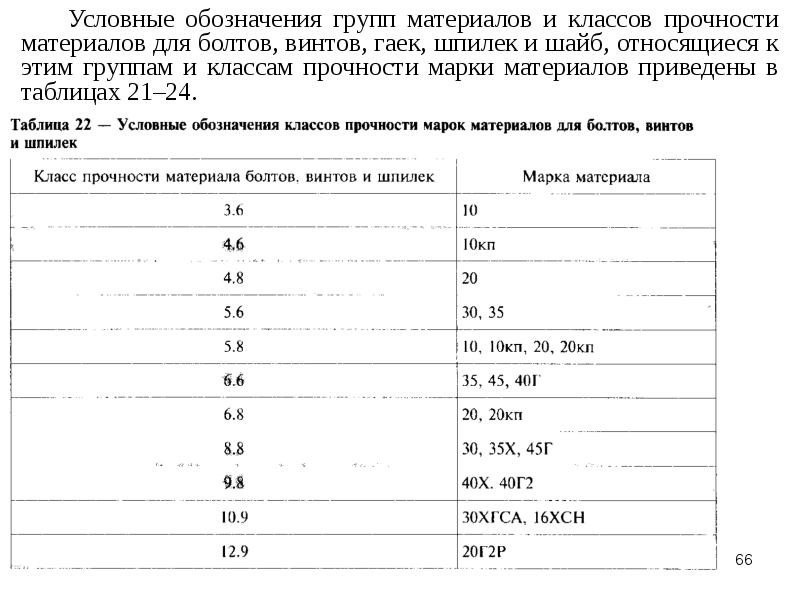

ГОСТ 1759.4−87, в зависимост от механичните характеристики на частите, предполага разделянето на тези продукти на единадесет категории. Правилата за декодиране на техните обозначения не трябва да създават сериозни проблеми - умножаването на числото пред точката със 100 ви позволява да определите такъв показател като якостта на опън на материала на болта. За неговото измерване се използва единицата - N / mm 2. Например, обозначението 4.6 приема, че продуктът има параметър на якост на опън, равен на 400 N / mm 2.

ГОСТ 1759.4−87, в зависимост от механичните характеристики на частите, предполага разделянето на тези продукти на единадесет категории. Правилата за декодиране на техните обозначения не трябва да създават сериозни проблеми - умножаването на числото пред точката със 100 ви позволява да определите такъв показател като якостта на опън на материала на болта. За неговото измерване се използва единицата - N / mm 2. Например, обозначението 4.6 приема, че продуктът има параметър на якост на опън, равен на 400 N / mm 2.

Умножаването на втората цифра с 10 ви позволява да разберете индикатора на параметъра на напрежението на разминаване (напрежението, при което сплавта става податлива на пластична деформация). Например за категория 3.6 ще бъде 60%.

При изчисляване на натоварванията в резбови връзки е обичайно да се постави определена граница на безопасност по отношение на границата на добив.

Болтовете, принадлежащи към групата продукти с висока якост, трябва да имат якост на опън най-малко 800 МРа. Те са намерили широко приложение в онези отрасли, в които строгите изисквания за надеждност се налагат на конструкциите. Тази група включва всички части от категория 8.8. От своя страна ядките с висока якост трябва да се считат за продукти от клас най-малко 8,0.

Трябва да се отбележи, че категорията на якост на резбованите части зависи не само от техния материал, но и от технологията на производство. Почти всички болтове, включени в групата на продукти с висока якост, са направени по метода на разстройство, а за образуване на резбата се използват специални търкалящи се полуавтоматични устройства. След механичната обработка продуктите се подлагат на подходяща термична обработка. Последната стъпка в производството на болтове с висока якост е покритието.

Трябва да се отбележи, че категорията на якост на резбованите части зависи не само от техния материал, но и от технологията на производство. Почти всички болтове, включени в групата на продукти с висока якост, са направени по метода на разстройство, а за образуване на резбата се използват специални търкалящи се полуавтоматични устройства. След механичната обработка продуктите се подлагат на подходяща термична обработка. Последната стъпка в производството на болтове с висока якост е покритието.

Технологичното оборудване, използвано за освобождаване на части по метода на разстройство, е много разнообразно. Има модели, които могат да произвеждат около 200 единици продукти за една минута. Основният материал за тяхното производство са нисковъглеродни и легирани стоманени сплави. Основното изискване за тях е количеството въглерод. Според документацията този параметър не трябва да надвишава 40%.

Отличен пример за такива материали може да бъде стомана 20KP, 40X, 20G2R и други. Поради използването на различни видове термична обработка е възможно да се произвеждат части, принадлежащи към различни категории якост, от един и същ материал. Като пример си струва да се обмисли стомана 35, от която могат да се направят следните продукти:

- 5.6 - постига се чрез обработка на продукта на стругова и фрезова машина.

- 6.6, 6.8 - коване на матрица.

- 8.8 - след обработката продуктът се втвърдява.

Класификацията на болтове с висока якост предполага наличието на високоспециализирани продукти, използвани в някои индустрии. Всички техни характеристики са описани в специални регулаторни документи. Също така високоспециализираните болтове могат да се различават в опциите за дизайн, за които се използват буквите:

- U - показва възможността за използване на закопчалката при температури до -40 ° C. Струва си да се отбележи, че буквата най -често не е посочена в обозначението.

- CL - температурните условия са по -тежки и такъв продукт може да се използва при -65 ° C.

Какви класове има?

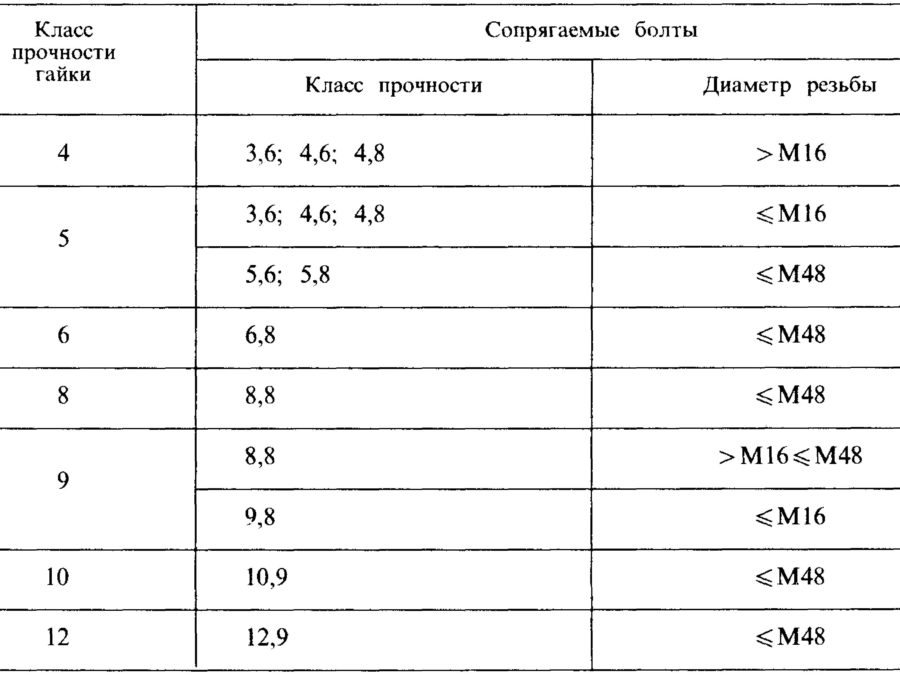

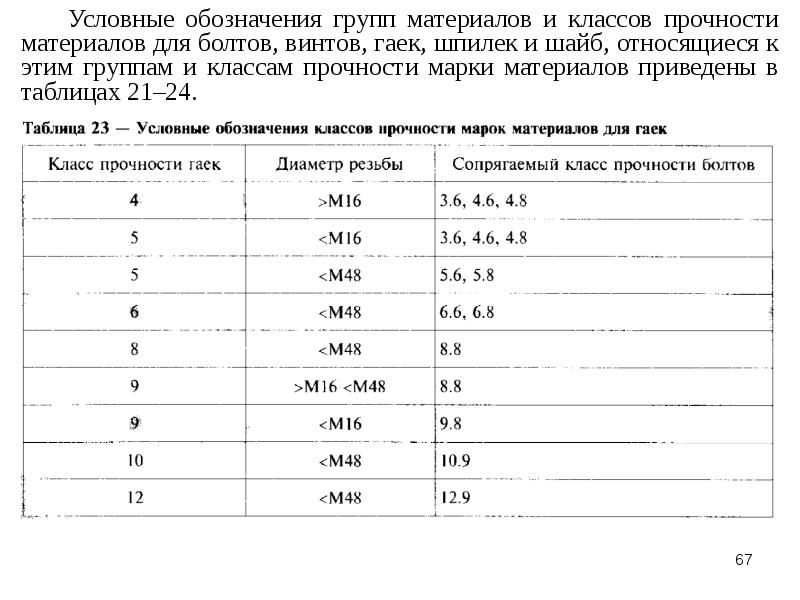

Класовете на якост за ядки са одобрени в ГОСТ 1759.5-87, което понастоящем не е от значение. Но неговият аналог е международният стандарт ISO 898-2-80, именно на него се ръководят производителите по целия свят. Този документ се прилага за всички метрични гайки с изключение на крепежни елементи:

- със специални параметри (работа при екстремни температури - 50 и +300 градуса по Целзий, с висока устойчивост на корозионни процеси);

- самозаключващ се и заключващ тип.

Според този стандарт ядките са разделени на две групи.

- С диаметър от 0,5 до 0,8 мм. Такива продукти се наричат "ниски" и служат на места, където не се очаква високо натоварване. По принцип те предпазват от разхлабване на гайка с височина над 0,8 диаметъра. Следователно те са изработени от нискокачествена нисковъглеродна стомана. За такива продукти има само два класа на якост (04 и 05) и те се обозначават с двуцифрено число. Където първият казва, че този продукт не задържа мощност, а вторият показва една стотна от усилието, при което нишката може да се скъса.

- С диаметър 0,8 или повече. Те могат да бъдат с нормална височина, високи и особено високи (съответно Н≈0.8d; 1.2d и 1.5d). Закопчалките с диаметър над 0,8 са обозначени с едно число, което показва най -голямата степен на надеждност на болтовете, с които гайката може да бъде свързана. Общо има седем класа на якост за ядки от висока група - това е 4; 5; 6; осем; девет; 10 и 12.

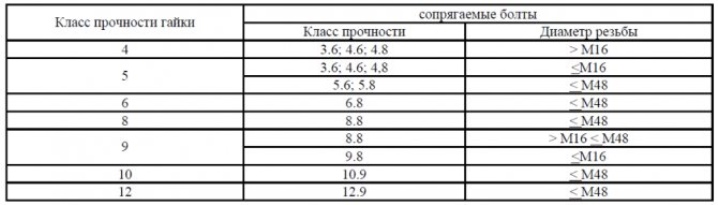

Нормативният документ определя правилата за избор на гайки към болтове по отношение на нивото на якост.Например, с гайка от клас 5 се препоръчва използването на болтово сечение, по -малко или равно на М16 (4.6; 3.6; 4.8), по -малко или равно на М48 (5.8 и 5.6). Но на практика се препоръчва продуктите с ниско ниво на якост да се заменят с по -високо.

Технология на производство

В съвременния свят се използват няколко технологии, с помощта на които се произвеждат ядки. Някои от тях се използват за производство на големи количества крепежни елементи с минимално количество скрап и оптимален разход на материал. Процесът се осъществява практически без човешко участие, в автоматичен режим. Основните методи за производство на ядки в големи обеми са студено щамповане и горещо коване.

Студено щамповане

Това е доста прогресивна технология, която позволява производството на крепежни елементи в големи количества с малки загуби не повече от 7% от общия брой продукти. Специални автоматизирани машини ви позволяват да получите до 400 продукта в рамките на минута.

Етапи на производство на крепежни елементи, използващи студена технология.

- Пръчките се приготвят от желания вид стомана. Преди обработка те се почистват от ръжда или чужди отлагания. След това върху тях се нанасят фосфати и специална смазка.

- Нарязване. Металните заготовки се поставят в специален механизъм и се нарязват на парчета.

- Заготовките на гайките се отрязват с подвижен режещ механизъм.

- Щамповане. След всички предишни манипулации заготовките се изпращат до преса за хидравлично щамповане, където се оформят и се пробива дупка.

- Последният етап. Рязане на нишки вътре в частите. Тази операция се извършва на специална машина за рязане на гайки.

След приключване на работата някои гайки от партидата трябва да бъдат проверени за съответствие с предварително зададените параметри. Това са размери, резби и максималното натоварване, което продуктът може да издържи. За производството на хардуер, използващ тази технология, се използва определена стомана, предназначена за студено щамповане.

Горещо коване

Технологията с горещи ядки също е много разпространена. Суровината за производството на хардуер по този начин също са метални пръти, нарязани на парчета с необходимата дължина.

Основните етапи на производство са както следва.

- Топлина. Почистените и подготвени пръчки се нагряват до температура от 1200 градуса по Целзий, така че да станат пластмасови.

- Щамповане. Специална хидравлична преса образува шестоъгълни заготовки и пробива дупка вътре в тях.

- Изрязване на нишки. Продуктите се охлаждат, вътре в отворите се нанасят конци. За това се използват въртящи се пръти, наподобяващи кранове. За да се улесни процесът и да се предотврати бързо износване по време на рязане, към частите се подава машинно масло.

- Втвърдяване. Ако продуктите изискват повишена здравина, те се втвърдяват. За да направите това, те отново се нагряват до температура от 870 градуса по Целзий, охлаждат се с висока скорост и се потапят в масло за около пет минути. Тези действия втвърдяват стоманата, но тя става крехка. За да се отървете от крехкостта, като същевременно запазите здравината, хардуерът се държи във фурна за около час при висока температура (800-870 градуса).

След приключване на всички процеси гайките се проверяват на специална стойка за съответствие с изискванията за якост. След проверка дали хардуерът е преминал, те се опаковат и изпращат в склада. Производствените мощности все още имат остаряло оборудване, което се нуждае от ремонт и поддръжка. За производството на крепежни елементи към такова оборудване се използват стругови и фрезови машини. Такива работи обаче се характеризират с много ниска производителност, огромен разход на материали. Но те са необходими във всеки случай и затова тази технология все още е актуална за малки партиди крепежни елементи.

Вижте следния видеоклип за производствения процес на гайки и друг хардуер.

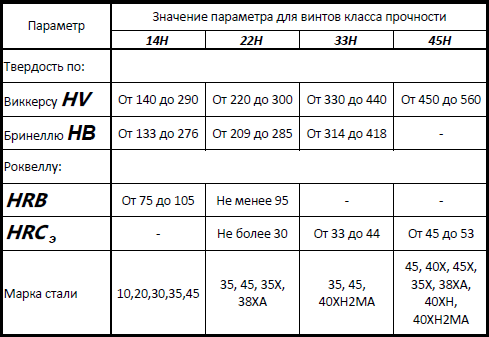

8.2 Изпитване за твърдост

По време на контрола, изпитването за твърдост се извършва върху една от опорните повърхности на гайката на три точки, изместени една спрямо друга с 120 °, стойностите на твърдостта се определят като средноаритметична от трите измервания.

В спомагателни случаи твърдостта се проверява в надлъжния участък, преминаващ през гайката, в точки, разположени възможно най -близо до външния диаметър на резбата на гайката.

Изпитването на твърдост на Vickers е от решаващо значение, когато е възможно, трябва да се приложи натоварване от 30HV.

В случай на тестове на Бринел и Рокуел трябва да се използват преводи.

Изпитване на твърдост по Vickers-съгласно GOST 2999.

Изпитване на твърдост по Brinell-съгласно GOST 9012.

Тест за твърдост по Рокуел съгласно ГОСТ 9013.

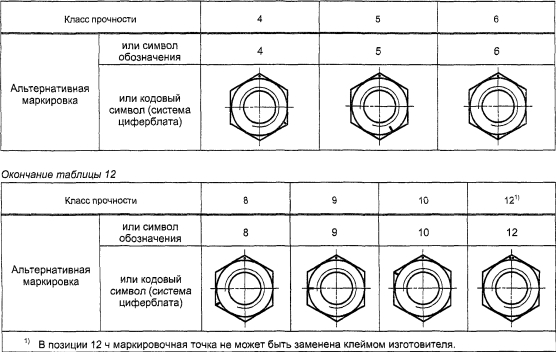

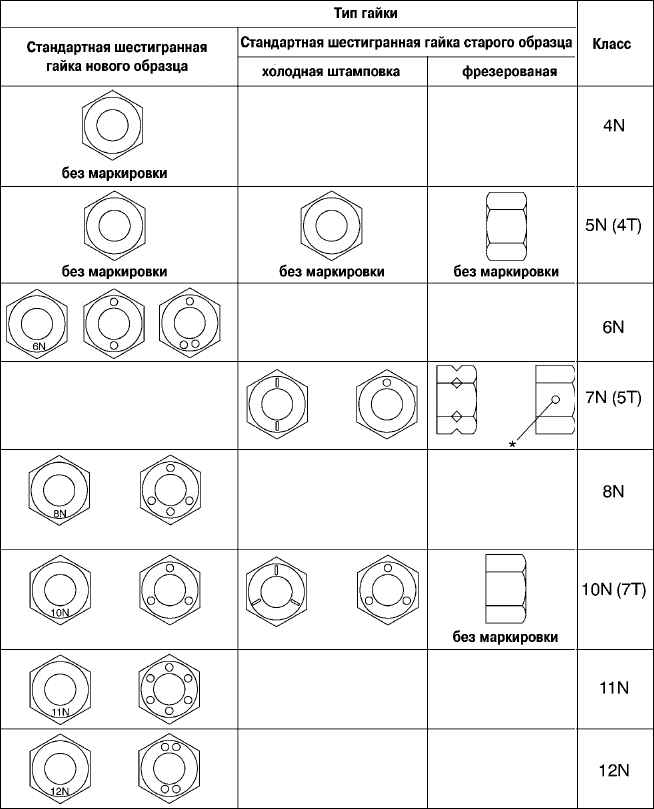

9.1 Символи

Маркировките са показани в таблици 12 и 13.

Таблица 12 - Обозначения за маркиране на гайки от клас на якост в съответствие с 3.1

|

Клас на якост |

4 |

5 |

6 |

|

|

Алтернатива |

или обозначителен символ |

4 |

5 |

6 |

|

или кодов символ (система за набиране) |

Краяттаблици

12

|

Клас |

8 |

9 |

10 |

121) |

|

|

Промяна- |

или символът е |

8 |

9 |

10 |

12 |

|

или кодов символ (система от |

|||||

|

1) В позиция 12 мястото за маркиране не може да бъде заменено с маркировката на производителя. |

Таблица 13 - Маркиране на гайки в клас на якост в съответствие с 3.2

|

Клас на якост |

04 |

05 |

|

Маркиране |

Материал

Здравината на закопчалката е един от най -важните параметри, характеризиращи хардуера. Силата на закрепването директно зависи от вида на материала, от който е направен. В зависимост от якостните характеристики се избира металът за производство и начинът на неговата термична обработка.

Най-често стандартните болтове са направени от легирана и нелегирана стомана. Но в някои случаи те могат да бъдат направени от други метали, като мед, алуминий, които се използват в случаите, когато няма нужда да се постигне висока якост на крепежните елементи. За направата на бижута, крепежните елементи могат да бъдат направени от благородни метали като злато, сребро и други.

Много често, за да се подобрят техническите характеристики на хардуера, се използва специално покритие, което предпазва крепежния елемент от влиянието на околната среда (влажност, вода, температурен диапазон, химикали).

Сред най -често срещаните покрития могат да се разграничат следните сортове:

- Цинк. Дебелината на цинковото покритие може да варира в зависимост от изискванията. За болтове, използвани в домакински уреди, дебелината обикновено е малка. Но за индустриалните крепежни елементи обикновено е до 25 микрона.

- Кадматизиран. Не е много често срещан тип болт поради токсичните свойства на кадмий. Поради това те се използват в редки случаи, когато покритието от други материали не позволява постигане на желаните експлоатационни характеристики.

- Никел. Обикновено се използва за крепежни елементи, използвани в производството на мебели. Никелът увеличава само декоративните характеристики, практически не променя експлоатационните характеристики.

- Фосфатиране и окисляване. Те се използват за създаване на защитен слой върху повърхността на болтовете поради окисляването на основния метал.

- Цинк ламеларен. Те стават широко разпространени, тъй като могат да увеличат живота на скрепителните елементи няколко пъти.

8.1 Изпитателен тест за натоварване

Пробното изпитване с натоварване трябва винаги да се провежда, когато изпитвателното оборудване го позволява и това изпитване е от решаващо значение за диаметри на резбата M5 или по -големи.

Гайките се завинтват върху закалената стойка, както е показано на фигури 1 и 2. Във вторични случаи изпитването на опън е решаващо (виж фигура 1).

1) д11 - от ГОСТ 25346

Рисуване 1

—Пробен периодНааксиаленразтягане

Рисуване 2

—Пробен периодНааксиално компресиране

Изпитвателното натоварване се прилага към гайката в аксиална посока и се задържа в продължение на 15 s. Гайката трябва да издържа на натоварването, без да се скъса или скъса резбата и може да се развие ръчно след сваляне на товара. Ако ремонта за ремонт е повреден по време на теста, тестът е невалиден. Когато развивате гайката, е позволено да използвате гаечен ключ, за да завъртите гайката на 1/2 оборот, а след това тя трябва да се развие на ръка.

Твърдостта на изпитваното приспособление трябва да бъде най -малко 45 HRC.

Допустимото отклонение на резбата е 5h6g, с изключение на външния диаметър на резбата, който трябва да бъде 1/4 от допустимото от 6g на долната част.

По формата на главите

Като се има предвид разнообразието от болтове и техния дизайн, има допълнителна класификация. В зависимост от формата на главата се разграничават следните:

- Универсалната (шестоъгълна глава) е най -често срещаният тип и може да се затегне с конвенционални гаечни ключове. Използва се в почти всички области, най -често този тип може да се намери в машиностроенето и строителството.

- Котва - специален вид, който се използва за закрепване на тежки елементи. Тези болтове се предлагат в голямо разнообразие от форми и размери. Обикновено се използва в строителството за монтаж на дограма, врати, окачени тавани и осветителни тела.

- Окото е болт с висока якост, който има закрепващ пръстен вместо глава. Този дизайн ви позволява да повдигате големи товари. Някои модели имат въртящ се пръстен, който му позволява да се върти свободно върху основата.

- С полукръгла глава - често се използва при производството на мебели и монтажа на огради.

- Сензорна глава - често се използва в радио и електротехника. След затягане главата на болта не стърчи над повърхността, главата на болта е напълно плоска и има вътрешни прорези за затягане с отвертка. Диаметърът на главата е малко по -голям от диаметъра на пръта.

- Болт без глава - този тип няма част, наречена глава, прорезите за завинтване се врязват директно в пръта.