Видове тухли, производствени методи и приложения

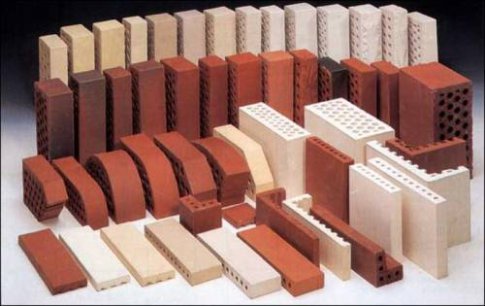

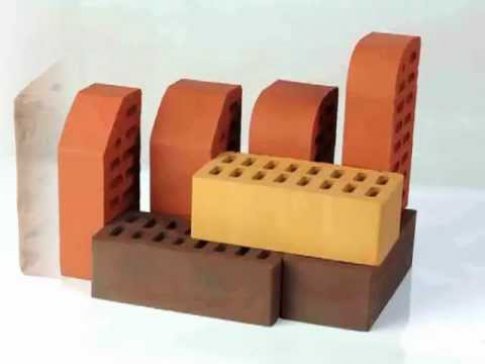

Тухлите се класифицират в четири основни типа: силикатни, облицовъчни, огнеупорни и керамични. За да се разбере тяхното предназначение и свойства, е необходимо да се разгледа всеки тип поотделно:

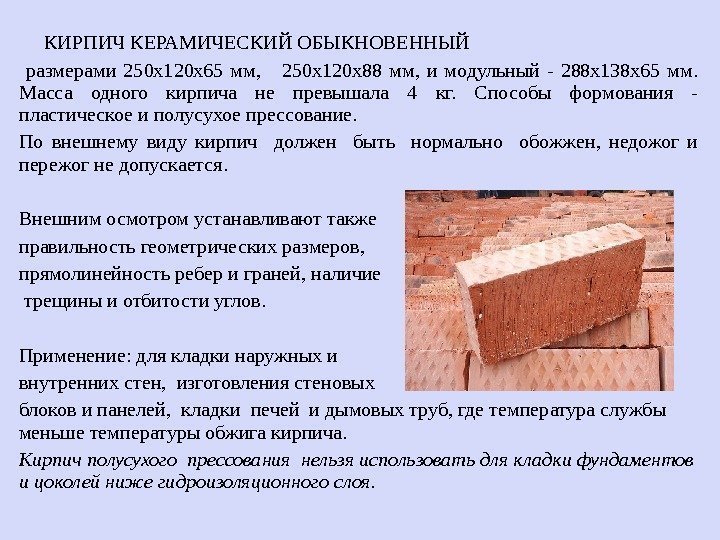

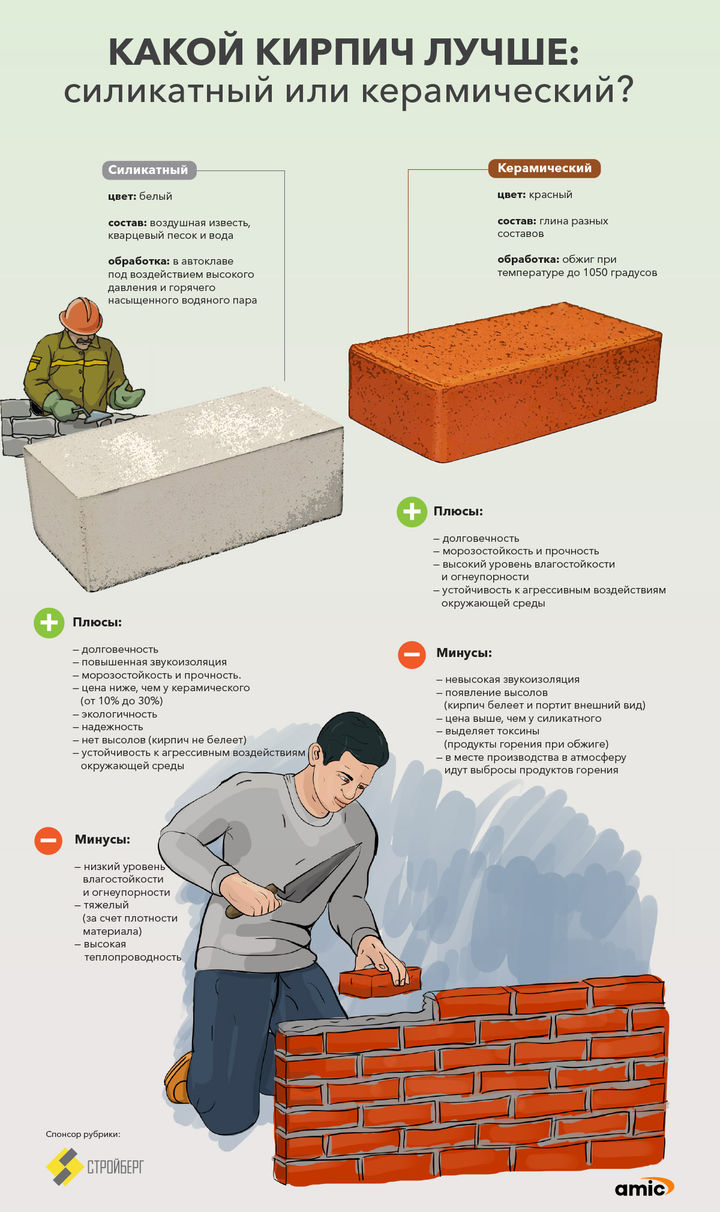

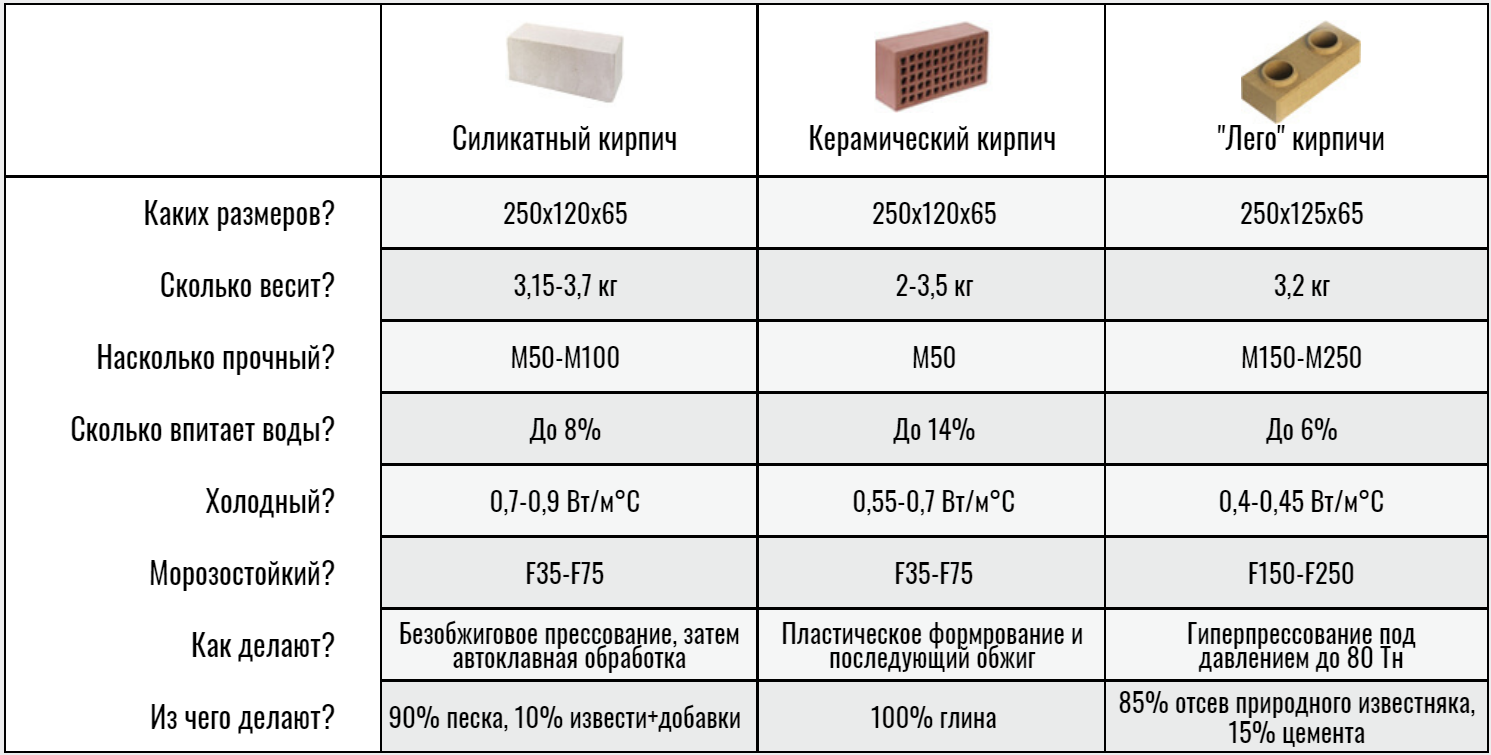

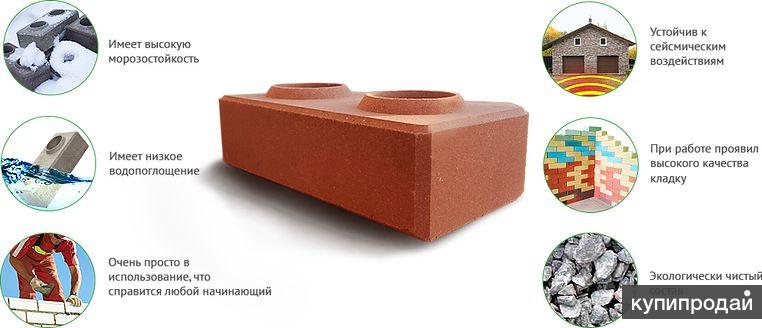

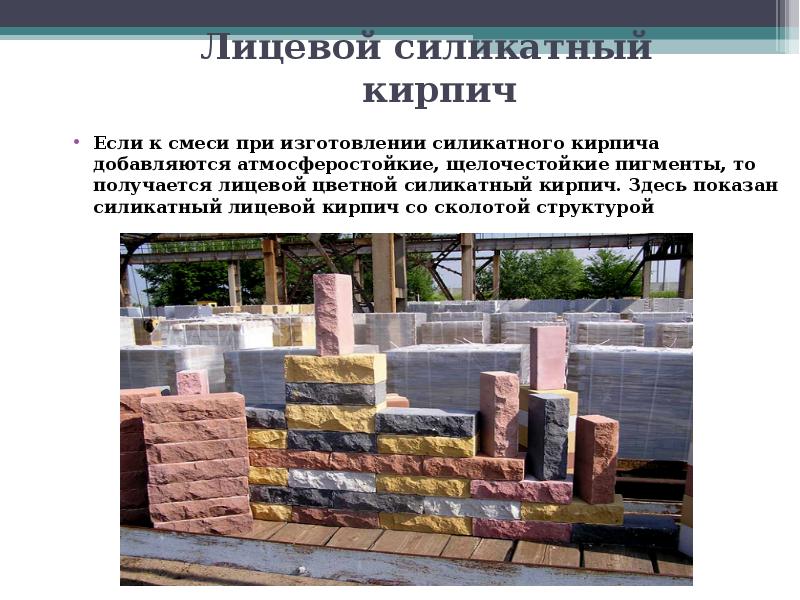

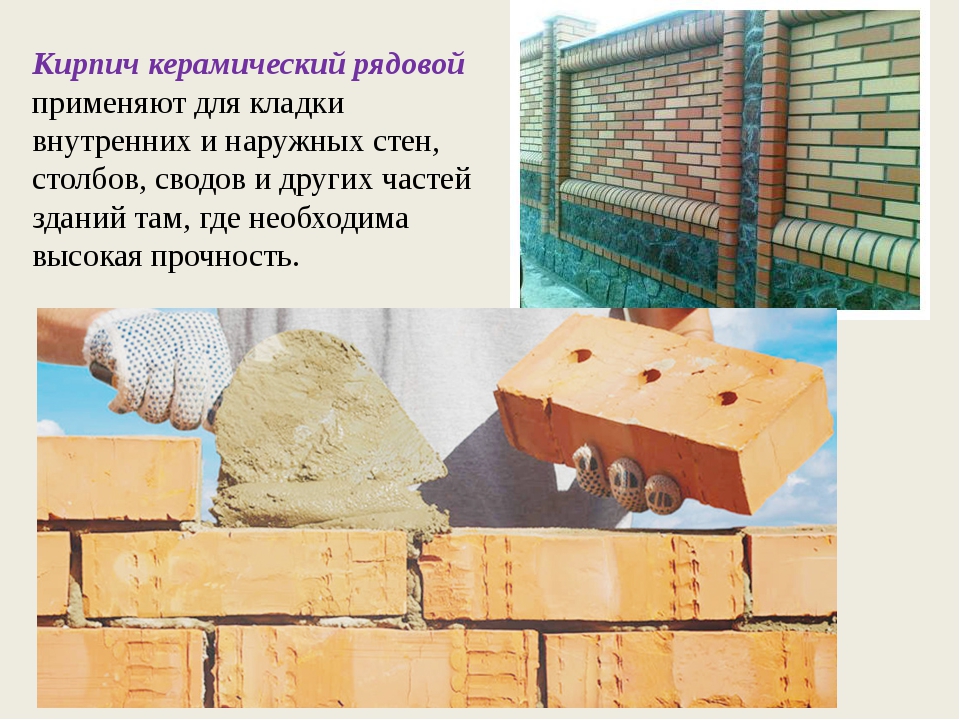

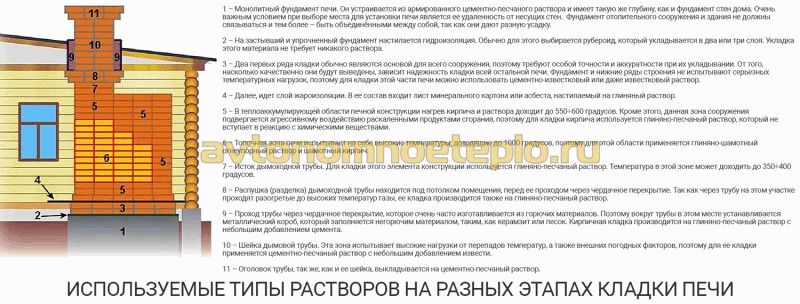

• Керамика - класическа червена тухла. Изработен е от печена глина. Строителният материал има висока якост, е универсален, поради което се използва широко в строителството. Сградата от керамични тухли е издръжлива и надеждна. Днес има продукти от почти всеки цвят. По своята структура тухлата може да бъде плътна или куха - нейната цена и здравина зависят от този критерий. • Силикат - бяла тухла. Изработен е от пясък и вар. Технологията на производство е синтез в автоклав. За да може строителният материал да придобие допълнителни експлоатационни свойства или друг нюанс, се добавят оцветяващи пигменти и функционални добавки. Силикатната тухла, за разлика от керамичния си аналог, има по -висока звукоизолация, но ниска влагоустойчивост, така че не се използва при изграждането на съоръжения с надценени изисквания за издръжливост и здравина. • Огнеупорни тухли. Произведено от огнеупорна печена глина - шамот. За да се увеличи якостта, към състава се добавя графит или кокс. Този строителен материал от своя страна е разделен на четири вида - глинозем, кварц, въглерод и варомагнезий. Огнеупорни тухли обикновено се използват за изграждане на комини, печки и камини. • Облицовъчната тухла е надежден и издръжлив строителен материал. Той има дълъг експлоатационен живот и представителен външен вид. Тухла перфектно защитава стените на сградата от всякакви метеорологични условия и валежи. Тухлата е изработена от цимент, пигментен компонент и варовик по пресоваща технология. Обхватът на приложение е възстановяване на фасадите на стари сгради и декорация на нови, полагане на пътеки и тротоари, изграждане на огради, стени и архитектурни елементи. Първоначалният вид на тухлата се запазва в продължение на много години, не избледнява и не натрупва мръсотия.

Приложение

Можете да намерите няколко вида силикатни тухли, в зависимост от предназначението:

- Обикновената силикатна тухла се използва за полагане на обикновени и носещи стени, а предните повърхности могат да се използват за полагане на фасадни повърхности. В същото време те произвеждат тухли с гладка или текстурирана повърхност, както и тухли с декоративно покритие. Такава тухла се използва за облицовка на отвори за прозорци и решаване на различни дизайнерски идеи.

- Силикатната тухла има редица недостатъци, които определят обхвата на нейното приложение. Основният недостатък е способността да абсорбира влагата. Поради това не е подходящ за строителни и облицовъчни работи в помещения с висока влажност, като басейни, сауни, бани и др.

- Използването му е ограничено в условия на повишени температури, големи температурни разлики, в условия на действие на агресивни среди, както и на агресивни вещества в подземните води. В тази връзка е невъзможно да се поставят мазетата на сгради, основите със силикатни тухли, да се издигнат печки и камини.

- При използване на силикатни тухли възниква въпросът за използването на свързващи разтвори. В този случай е по -добре да се консултирате с производителя на силикатни тухли относно използването на състава на хоросановата смес, което ще позволи по -добри строителни работи. Възможно е обикновен циментово-пясъчен разтвор да не се изоставя.

- В случай на използване на силикатни тухли като основен строителен материал и използване на керамични тухли като облицовка, трябва да вземете предвид факта, че те имат различни коефициенти на топлинно разширение. Това означава, че е невъзможно да се свържат зиданите елементи на тези тухли един с друг, тъй като впоследствие могат да се появят пукнатини. Най-добрият вариант в този случай е да се осигури празнина от 1-2 см между двете зидарии.

Внимание: Ако правите корпус от този материал, веднага трябва да помислите за топлинния капацитет на помещението. Този материал ще се изисква много повече в сравнение с глинената тухла.

Или ще трябва да направите задължителна изолация. Следователно цената на строителството се покачва значително.

Правила за транспортиране

Силикатната тухла не се нуждае от специални условия за съхранение и транспортиране. Основното е, че той има възможно най -малък контакт с условия с висока влажност, поради своята хигроскопичност.

Може да се съхранява или зарежда ръчно или със специално оборудване.

- По правило съвременните предприятия, както публични, така и частни, се стремят да автоматизират всички процеси на производство на тухли от пясъчно-варовик, включително процесите на съхранение и опаковане и транспортиране.

- Готовите продукти се подреждат върху специални дървени палети, които им позволяват да се използват за преместване и товарене, мотокари, а самата тухла е опакована в пластмасова обвивка, което гарантира херметичността на тухлата, както по време на съхранение, така и по време на транспортиране.

Внимание: Когато го съхранявате на сайта, трябва да изберете кота. В противен случай, след дъжда, той печели много влага.

Необходимо е също така да покриете горната част с ненакисващи материали.

Вече знаете от какво е направена тухла от пясъчно-варовик и сега имате добра представа за това. Инструкцията ще ви помогне да разберете целия обхват на работата, която ще трябва да се извърши за производството. Така че погледнете снимката, изучете целия процес и вече можете да мислите от производството.

Марки шамот

Той определя техническите характеристики и състава на шамотни тухли:

- SHA, SHB, SHAK са универсални блокове. Можете да направите печка, камина от тях. Те са много издръжливи и издържат на температури до 1600 ° C. Съотношението цена / качество е перфектно.

- ШУС, ШВ - тези блокове се характеризират с висока топлинна мощност. Те се използват в промишлеността за облицоване (защита) на стени от мини и газопроводи.

- PB. Продуктите се използват за полагане на фурни за барбекю.

- PV. Блокове от тази марка се използват за изграждане на вътрешни стени на камини.

- ШК Марката е незаменима при производството на съоръжения за производство на кокс.

- SHL. Това е лек шамот, подходящ за пещи с ниска температура на нагряване (до 1300 ° C).

- ШТСУ. Тези блокове се използват за полагане на ротационни пещни конструкции.

Всяка марка има свой собствен размер, тегло, състав. Преди да купите, трябва внимателно да проучите маркировките, след което можете да започнете да избирате блок.

Подготовка на бетонни тухли

В този раздел ще ви запознаем с процеса на изработка на бетонни блокове у дома.

- Работата започва с подготовката на работното пространство, необходимо е да се намери равна площ, върху която да се поберат вибриращата маса, бетонобъркачката и материалите за тухли.

- Също така отделете малко място за съхранение, където ще се съхраняват детайлите.

Забележка! Както вече казахме, по -добре е бетонните тухли да се сушат малко повече от седмица, така че да придобият повишена здравина. Условията за това също бяха посочени по -рано, сега, малко изменение - заготовките могат да бъдат извадени от формата не по -рано от 6 часа по -късно (с добавяне на пластификатор).

- Според раздела за приготвяне на хоросана смесете всички съставки в бетонобъркачка и изчакайте, докато се получи хомогенна смес.

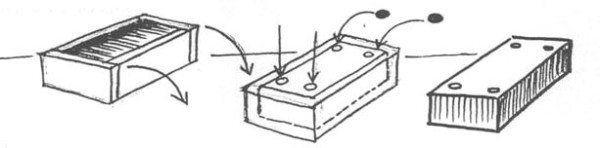

- Попълнете формуляра с разтвора.

- Включете вибриращата маса и поставете формата върху нея.

- Изчакайте, докато разтворът се уталожи малко и добавете недостатъчното количество.

- Изчакайте не повече от 1 минута и изключете машината.

- Извадете формата и я оставете настрана да изсъхне.

Свалящите се отвори на дъното на формата ще ви помогнат да достигнете безболезнено до детайла

Това трябва да се направи с всяка форма, в зависимост от това колко от тях имате. Ако вибриращата маса позволява, тогава върху нея могат да се поставят няколко форми едновременно.

Изчакайте няколко часа, извадете заготовката от формата и повторете горните стъпки. Точно по този начин, без излишни ощипвания, можете да направите бетонен блок или тухла от кал във вашия крайградски район.

Има и друг вариант, как да направите тухла от бетон със собствените си ръце - закупете машината, посочена на снимката, с форма и вграден вибратор

Бетонен довършителен материал

Тухлата обаче не е всичко, което можете да направите сами, като използвате същите инструменти, например облицовката на бетонни плочки под тухла се счита за действителен материал. Съставките за готвене са същите, но формулярите ще трябва да бъдат закупени или направени сами.

Има много продадени формуляри, така че не е факт, че ще изберете „тухла“

Вторият вариант е доста трудоемък и трудоемък, тъй като ще трябва да заварявате квадратна или правоъгълна форма с много напречни страни, имитираща тухлена зидария... и също така да се вземе предвид дебелината на шева и неравните ръбове на глинените блокове.

Струва си да си припомним, че строителните тухли се наричат строителни тухли, защото са предназначени за изграждане на конструкции с всякакъв размер и височина. Като има предвид, че тухла от бетон все още е по-приемлива за нискоетажни сгради, стопански постройки или огради. Въпреки че използването на висококачествени суровини дава възможност да се оспорят предимствата на изпечения материал.

Във видеото, представено в тази статия, ще намерите допълнителна информация по тази тема (също така разберете теглото и размерите на шамотни тухли).

Основни свойства на тухлите

Когато избирате тухла, трябва да обърнете внимание на нейните технически характеристики, от които зависи качеството на бъдещата конструкция. Знаейки от какво е направена тухлата, можете да определите нейните свойства: • Порьозност

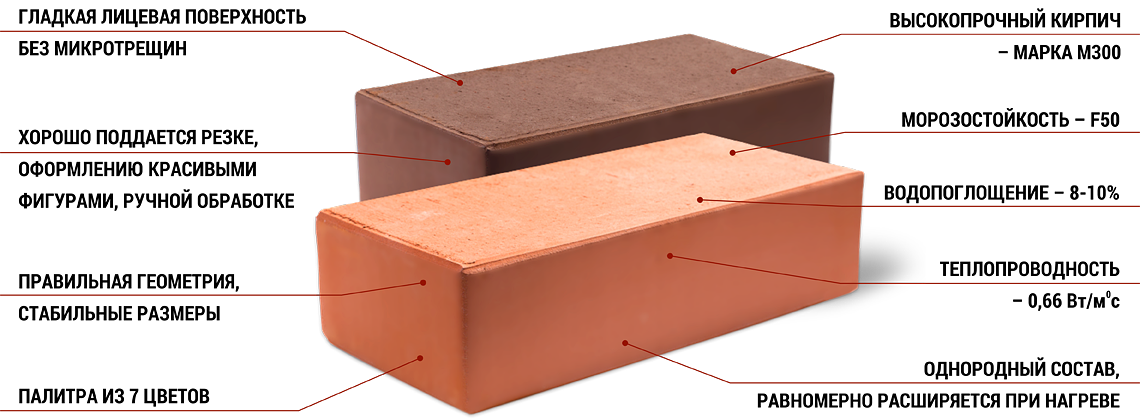

Степента на запълване на обема на тухла с пори определя нейната структура. Факторът на порьозност влияе върху характеристиките на материала, като топлопроводимост, устойчивост на замръзване и др. • Плътност. Параметърът се определя от съотношението на обема и масата на тухлата. Индикаторът до известна степен отразява топлопроводимостта и порьозността на материала. • Издръжливост. Този критерий е номериран. Здравината на тухлата свидетелства за нейната устойчивост на определени условия и натоварвания без повреди или деформации. Допустимото натоварване е посочено на база 1 кв. вижте веднага след буквата "М". Например M100 или M300. Колкото по -голям е броят, толкова по -голяма е силата. • Топлопроводимост. Показва способността на тухла да пренася топлина към други повърхности или атмосфера, когато има разлика в температурата. • Устойчивост на замръзване. Параметърът е изключително важен за регионите на тези страни, където климатът е променлив. Той се взема предвид при производството на тухли и е посочен от производителя. Устойчивостта на замръзване се отнася до количеството замръзване и размразяване (пълни цикли), което ще поддържа здравината на материала. Устойчивостта на замръзване е маркирана с буквата "F", след което се изписва число, показващо броя на циклите. Например F25 или F100. За изграждането на жилищни сгради обикновено се използва тухла с минимална маркировка F35.

• Порьозност. Степента на запълване на обема на тухла с пори определя нейната структура. Факторът на порьозност влияе върху характеристиките на материала, като топлопроводимост, устойчивост на замръзване и др. • Плътност. Параметърът се определя от съотношението на обема и масата на тухлата. Индикаторът до известна степен отразява топлопроводимостта и порьозността на материала.• Издръжливост. Този критерий е номериран. Здравината на тухлата свидетелства за нейната устойчивост на определени условия и натоварвания без повреди или деформации. Допустимото натоварване е посочено на база 1 кв. вижте веднага след буквата "М". Например M100 или M300. Колкото по -голям е броят, толкова по -голяма е силата. • Топлопроводимост. Показва способността на тухла да пренася топлина към други повърхности или атмосфера, когато има разлика в температурата. • Устойчивост на замръзване. Параметърът е изключително важен за регионите на тези страни, където климатът е променлив. Той се взема предвид при производството на тухли и е посочен от производителя. Устойчивостта на замръзване се отнася до количеството замръзване и размразяване (пълни цикли), което ще поддържа здравината на материала. Устойчивостта на замръзване е маркирана с буквата "F", след което се изписва число, показващо броя на циклите. Например F25 или F100. За изграждането на жилищни сгради обикновено се използва тухла с минимална маркировка F35.

В допълнение към това, от което е направена тухлата, трябва да обърнете внимание на нейния размер и форма. На строителния пазар потребителите имат достъп до широка гама от материали, които ще им позволят да внедрят всякакви дизайнерски решения на най -високо ниво.

От какво са направени необпалени тухли?

Днес в икономическите дейности се използват широко различни материали - тухли и блокове, получени по следните незапалени технологии:

- автоклавно втвърдяване на варо-пясъчна смес;

- хиперпресоване на смес от натрошени варовикови скали с вода и цимент.

Независимо от вида на суровината, те са обединени от липсата на високотемпературна обработка на тухлени заготовки.

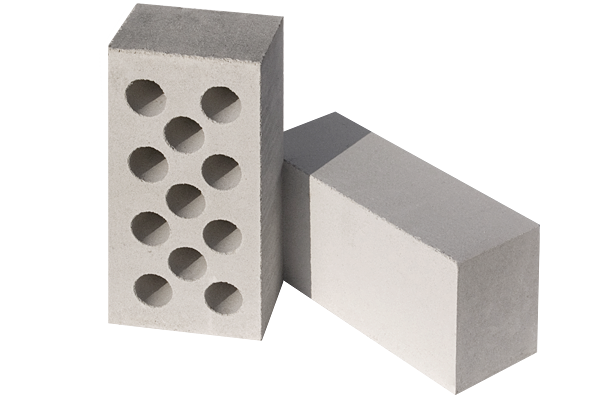

Силикатна тухла

Често срещан пример за материал, получен чрез автоклавиране на варо-пясъчна смес, е бяла силикатна тухла. Основният състав на силикатни тухли включва приблизително 9 части кварцов пясък и 1 част вар. Намокрянето на сместа с вода инициира реакцията на охлаждане на варовия компонент, в резултат на което се образува пластмасова маса, от която се образуват тухлени заготовки, които се подлагат на автоклавиране - обработка с пара при температура 170-200 ° C и налягане 8-12 атм. Понякога към сместа се добавят багрила и вещества, които допринасят за устойчивостта на тухлата към атмосферните влияния.

Често срещан пример за материал, получен чрез автоклавиране на варо-пясъчна смес, е бяла силикатна тухла. Основният състав на силикатни тухли включва приблизително 9 части кварцов пясък и 1 част вар. Намокрянето на сместа с вода инициира реакцията на охлаждане на варовия компонент, в резултат на което се образува пластмасова маса, от която се образуват тухлени заготовки, които се подлагат на автоклавиране - обработка с пара при температура 170-200 ° C и налягане 8-12 атм. Понякога към сместа се добавят багрила и вещества, които допринасят за устойчивостта на тухлата към атмосферните влияния.

Комбинирайте компонентите

Пясъкът е естествена или изкуствена (промишлен отпадък) насипна маса от хомогенни малки, от 0,1 до 5 мм, зърна от различни минерали. Качеството на пясъка, включен в тухлата, определя качеството на крайния продукт и характеристиките на технологията на производство. Геометричната форма и текстурата на повърхността на пясъчните зърна са важни за лесното придаване на суровата смес желаната форма и интензивността на взаимодействие с вар при нагряване в автоклав. Остроъгълните планински пясъци, за разлика от гладките речни пясъци, се прилепват по-добре към вар. Кариерен пясък трябва да бъде предварително почистен от чужди включвания.

Следващият компонент е вар, получен чрез раздробяване до размер 40-100 mm и последващо изпичане при температура 1100-1200 ° C на скали, съдържащи най-малко 90% калциев карбонат-креда, варовик, варовиков туф и мрамор. Под влияние на температурата варовикът се разлага на въглероден диоксид и вар. На всички етапи от производството на тухли от пясъчно-варовик се използва вода от артезиански кладенци.

Също така в производството на тухли се използват варови-шлакови и варо-пепелни смеси с пълна или частична подмяна на пясък със съдържащи силициев диоксид промишлени отпадъци-пепел от ТЕЦ и шлаки. Отпадъчните тухли и обикновените тухли с пясъчно-варовик са идентични по качество.

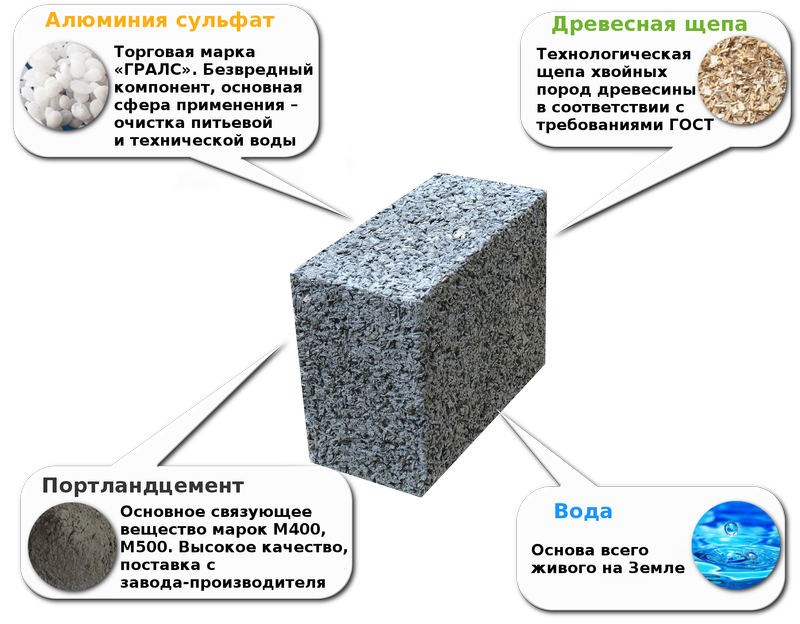

Хиперпресовани тухли

Суровината на необпалените тухли е смес, състояща се от портланд цимент или вар като свързващо вещество, различни минерални пълнители (пясък, натрошена черупка), вода и неорганични багрила. В непечените технологии водата, хидратираща компонентите на хидравличните свързващи вещества, е необходима за изкуствено създаване на каменна структура, поради което недостатъкът на такива тухли е тяхната ниска топлоустойчивост.Когато критичните стойности са достигнати, като правило, над 300 ° C, се задейства реакцията на освобождаване на химически свързана вода, поради което тухлата бързо губи своята здравина.

Технологични характеристики

На етапите на подготовка на суровини и оформяне на заготовки, технологията за изгаряне прилича на производството на блокове от бетон, но изходният материал на такава тухла включва пълнеж, уплътнен чрез пресоване - натрошена черупка, обработка на отпадъчен камък и др. Тъй като водата се консумира само за хидратация на цимента, се изисква много по -малко вода. Крайната форма се дава чрез хиперпресоване - силно, до няколко тона на 1 кв. см, чрез компресиране на сместа в специална форма, след което продуктите се съхраняват или изпращат на пара, за да се ускори процесът на придобиване на необходимата здравина.

Простотата на технологията, поради липсата на скъпи високотемпературни етапи, направи възможно да се направи тя повсеместна, често за сметка на качеството на крайния продукт.

Това са основните материали и технологии, използвани за производството на различни тухли, блокове и облицовъчни материали, използвани в жилищното и промишленото строителство.

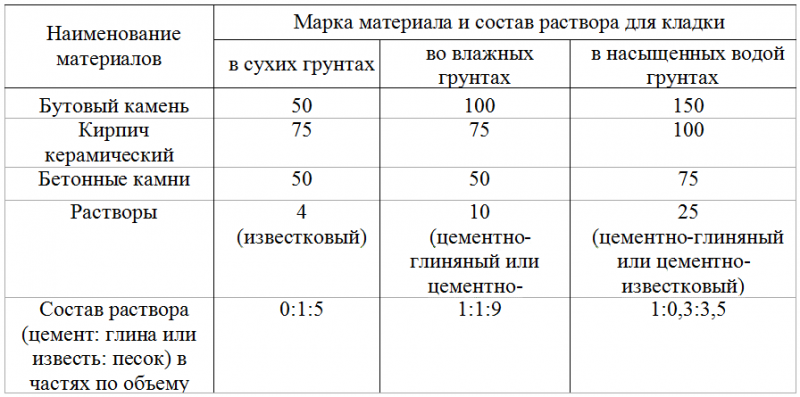

Какъв хоросан е необходим за зидария

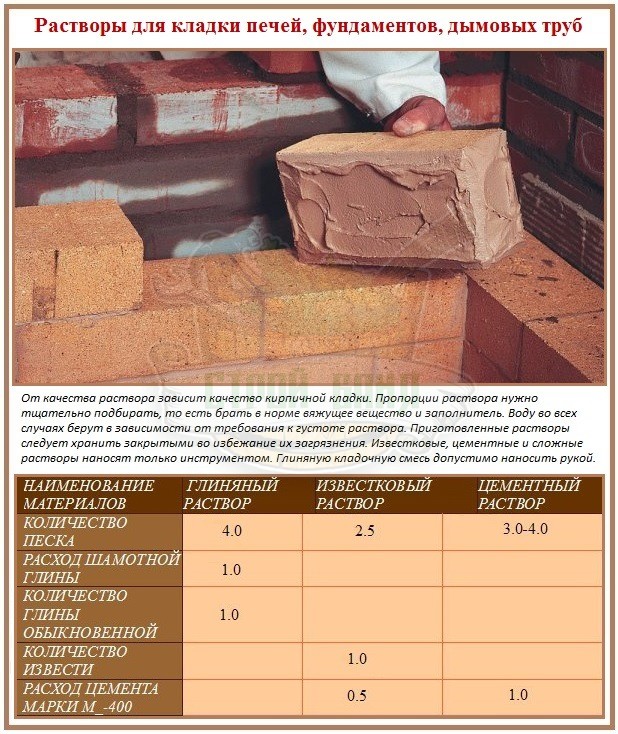

Правилно формулираните разтвори за зидария трябва да отговарят на следните стандарти:

- Компетентен избор на рецепта за хоросан за зидария, пропорции пясък и цимент и обеми суровини.

- Използването на качествени компоненти.

- Изчерпателна подготовка на материалите.

- Съответствие с производствената технология.

- Оптимална пластичност на сместа. Този параметър допринася за ефективното запълване на вдлъбнатините в зиданите слоеве.

- Време за втвърдяване. Големите количества хоросан, които бързо се втвърдяват, са неизползваеми. За да премахнете това явление, трябва да добавите вар към състава.

- Повишена сила. Когато сместа се втвърди, якостните характеристики на циментовите слоеве ще се увеличат, а тухлената стена ще стане устойчива на деформации и други негативни фактори.

За да се осигури ефективно образуване на твърд CPL, е необходимо правилно да се избират пропорциите на разтвора. В процеса на реакция на компонентите с вода, показателите за якост се увеличават, а свързващият компонент комбинира строителните материали в интегрална структура.

Независимо от използвания състав, разтворът за зидария и пропорциите пясък и цимент трябва да включват следните съставки:

- Плетива част. В повечето случаи за зидария се използва цимент, който започва да се втвърдява при взаимодействие с течността, комбинирайки се с останалата част от хоросана.

- Пълнител. Проектиран да подобри производителността и да увеличи обема на сместа.

- Течност. Водата се използва за реакция с стягащата част на добавката и подпомага нормалната хидратация.

Ролята на вещество със стягащи свойства може да се играе от следните видове суровини:

- Портланд цимент.

- Лайм.

- Варо-циментова смес.

Когато определяте кой цимент е най -подходящ за полагане на тухли, е необходимо да вземете предвид вида на задачите, за които ще се използва, и характеристиките на марката.

Циментовият разтвор за тухлена зидария също трябва да съдържа допълнителни компоненти, включително:

- Добавки за повишаване на устойчивостта на замръзване. Тяхната задача е да предотвратят кристализацията на течността под въздействието на замръзване и да нормализират хидратацията.

- Пластифициращи добавки. Те допринасят за обработваемостта на работния състав и улесняват работата му.

- Втвърдители. Те подобряват процеса на полимеризация на свързващите добавки и намаляват периода на набор от показатели за якост.

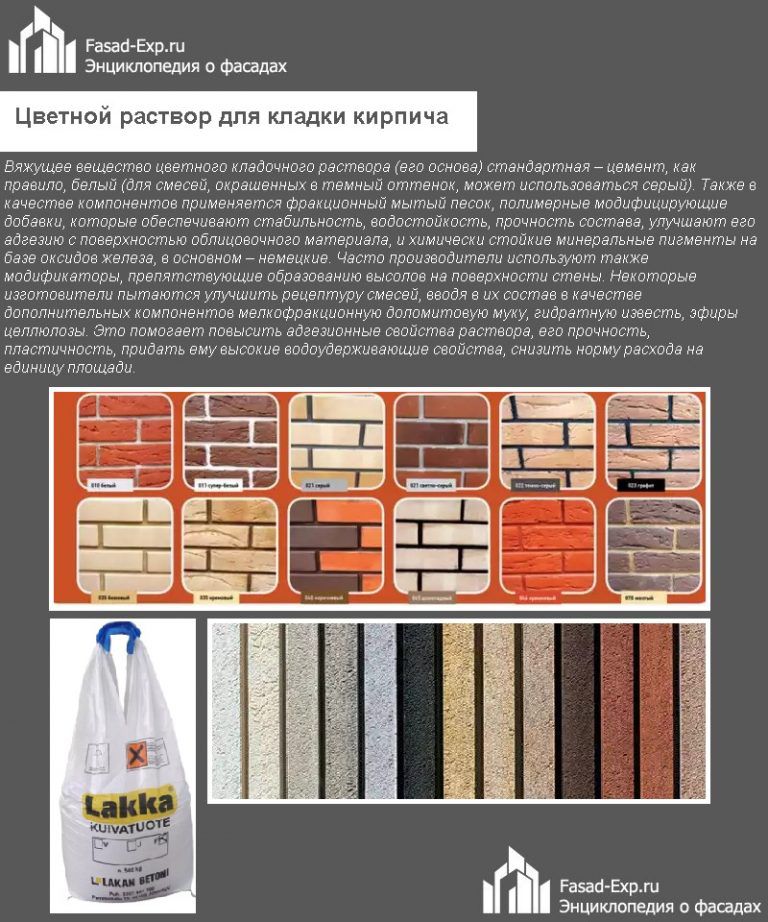

- Оцветители. С помощта на цветни пигменти можете да промените гамата от материали и да подобрите естетическите свойства на стената.

Крайният клас на състава се определя от пропорциите на пясък и цимент за тухлена зидария. С увеличаване на съдържанието на пясък, степента намалява и с увеличаване на дела на цимента, той се увеличава.За смесване на хоросани се използват различни марки цименто-пясъчна смес за тухлена зидария, но най-често срещаната е M75. В този случай пропорциите на цимент и пясък за тухлена зидария се избират в съотношение 1: 5: 0,8.

Разтворът за зидария може да се различава в различно съотношение на съставките. Те се избират, като се вземат предвид целта и обхватът на приложение.

Лайм

За изграждането на тухлени огради и стенни конструкции е обичайно да се използват разтвори за тухлена зидария с висока пластичност. Следователно, вар, комбиниран с пясък, се добавя към техния състав. Сухите добавки се смесват старателно и след това се пълнят с течност. След това съставките се смесват отново, докато се образува кремообразна консистенция без бучки и твърди примеси.

Оптималните пропорции се избират в размер на 1 част вар до 2-5 части пясък.

Цимент

Интересувайки се как да приготвите хоросан за полагане на тухли, пропорциите на пясък и цимент трябва да бъдат избрани, като се вземат предвид някои изисквания. В зависимост от марката на втория компонент се определя съотношението на съставките: например 3-6 части пясък могат да паднат върху 1 част цимент.

Цимент-вар

Съставът на зидария хоросан на основата на циментово-варова смес е създаден от следните съставки:

- Гасена вар, разредена във вода до плътност. Варовата маса се филтрира внимателно.

- Сух цимент за зидария и пясък.

Всяка част се смесва старателно. Наличието на вар в състава на цимента увеличава пластичността на сместа и позволява да се използва с всякакъв вид тухли.

Прост микс

Проста смес се създава на базата на свързващ агент и пясък. Глината може да се използва като първа, но тази опция се търси само за задачи с тесен профил.

Сложен микс

Сложното месене е формулиране на различни добавки и стягаща основа. Те включват цимент-вар-глина и други разтвори. Наличието на глина в състава допринася за лесното и спретнато оформяне.