Състав

Циментът се произвежда в специализирани предприятия. Циментовите заводи са построени в непосредствена близост до местата за добив на изходни материали.

Суровини за производството му получени от естествени скали:

- вкаменелости от карбонатен тип;

- глинени материали.

Карбонатите имат аморфна или кристална структура, която определя ефективността на взаимодействието на материала с други компоненти по време на процеса на изпичане.

Карбонатните скали включват:

- тебешир;

- мергел (мергелен варовик);

- варовици, включително черупки;

- скали от доломитов тип.

Глинестите материали са седиментни скали. Притежаващи минерална основа, те са надарени с пластичност и с прекомерна влага могат да увеличат обема си. Глинените материали се използват в метода за сухо производство.

Глинените скали включват:

- глина;

- глинеста почва;

- шисти на глинена основа;

- льос.

В допълнение към суровините, в производството на цимент се използват коригиращи добавки.

Те са получени от вкаменелости, които включват:

- апатит;

- алуминиев оксид;

- флуороспар;

- силициев диоксид.

Добавките, въведени по определена технология, подобряват качеството на описания материал.

Съставът на цимента зависи от необходимите характеристики, които се определят от степента, присвоена на материала.

Най -популярният портланд цимент се състои от:

- 60% вар;

- 25% силициев диоксид;

- 10% железни и гипсови оксиди;

- 5% алуминий (алуминиев оксид).

При различните марки процентът на суровините е различен, както и самият състав. Например, шлаката Портланд цимент съдържа шлака. Количествените пропорции също могат да варират в зависимост от особеностите на избраната технология за производство на строителни материали.

За всяка марка цимент и за всеки метод на неговото производство варовикът и глината остават непроменени компоненти. Освен това варовикът винаги е три пъти повече от глината. Това съотношение допринася за производството на висококачествен клинкер, от който се прави цимент.

В промишлеността за производството на цимент се използват следните компоненти:

- клинкер;

- гипс;

- специални добавки.

Клинкерът е най -важният компонент на цимента. Той определя якостните свойства на крайния материал. Клинкерът влиза в производствения процес под формата на гранули. Диаметърът на гранулите варира между 10-60 мм. Топлинната обработка на компонента се извършва при температура от около хиляда и половина градуса.

Количеството гипс се определя от зададения период на втвърдяване. В основната версия гипсът под формата на прах е включен в цимента в обем от 6%.

Особености

Когато се смеси с вода, този популярен прахообразен материал се втвърдява на вкаменена бучка. Втвърдяването настъпва при прекомерна влажност на въздуха или наличие на течност

Наличието на вода е важно условие за втвърдяване на готовия продукт

В зависимост от състава се разграничават няколко вида цимент. Всеки от тях има степен на твърдост, присъща само на него, според която се определя марката и качеството на продукта. Циментът, който е направен от скали, е доста надежден. Изработен е само от качествени материали.

Портланд циментът е най -широко използваният вид минерален състав, който се нарича още силикат. Втвърдява се във водна среда и в близост до влажен въздух. Сиво-зеленото прахообразно вещество се разтваря лесно във вода при смесване. Веднага след като сместа започне да втвърдява, започва бавно втвърдяване.

Портланд циментът е включен в състава на почти всички групи циментови смеси. Използването на тази марка в чист вид е много рядко явление.По принцип се включва в смеси, строителни бетони, хоросани.

Пластифицираният цимент има големи предимства пред другите видове. Използването му помага да се намалят отпадъците и времето за смесване на суха смес. Съставът не е изложен на ниски температури, прекомерна влажност, изпаряване и други негативни влияния на външната среда.

Шлаковият цимент съдържа доменна шлака и натрошен клинкер. Тази марка съдържа допълнителни вещества под формата на вар на прах и гипс. Такъв цимент е необходим при свързване на строителни смеси.

Високоактивният алуминиев цимент има уникален състав. Времето за втвърдяване е само 45 минути. И докато разтворът напълно се втвърди, са необходими около 10 часа. Основното предимство на този състав пред другите е, че независимо от наситеността на въздуха с влага, той бързо се втвърдява. Когато този вид цимент се добавя към бетона, в него се появяват нови качествени характеристики: устойчивост на влага, корозия и големи температурни крайности.

Основните компоненти на киселинно-устойчивия циментов състав са натриев силикофлуорид и кварцов пясък. В обикновена вода не може да се получи разтвор от такова вещество. За приготвяне на смес от този прах се използва течно стъкло, което се основава на натрий. Предимствата на киселинно-устойчивия цимент са, че той е много устойчив на минерални и органични киселини. Но с тяхното присъствие и приложение, експлоатационният живот намалява много бързо.

Оцветен цимент в състава има прост портланд цимент, към който се добавят пигменти. Тази марка се използва за декориране на сгради и е част от композициите, които се използват при изграждането на магистрали на основата на бетонни смеси. Когато се смесва с вода, портланд циментът образува материал от пластмасова структура. По време на процеса на сушене се превръща в камък.

Предимствата на такова вещество:

- втвърдяване без външни усилия;

- висока якост и твърдост след втвърдяване;

- повишена химическа безопасност;

- това е екологично чист продукт;

- Пожарна безопасност;

- ниска цена;

- универсалност.

Белият цимент е прах, който придобива светлия си цвят със специализирана производствена технология и определен състав. Формулата му съдържа клинкер с ниско съдържание на желязо, съдържа минерални добавки от варовик, хлорни съединения и гипс. Този състав придава на сместа светли нюанси.

Декодиране на циментова маркировка според новите стандарти

Кодирането на информация за продукта в съответствие с ГОСТ 31108-2003 се основава на разделянето на типовете цимент на 5 групи, обозначени с римски цифри. Първите 3 букви са взети от името на праха - CEM.

Всяка асоциация има знаци, показващи особеностите на производството:

- I - без добавки Портланд цимент, състои се от 95-100% циментов клинкер;

- II - тази група се подразделя на подкласове А с добавки 6-20% и В - 21-35%. Съществуват и пуцоланови цименти, съдържащи

- III - шлака Портланд цимент със съдържание на шлака 36-65%;

- IV - пуцоланов цимент с добавка 21-35%;

- V е композитен прах, съдържащ 11-30% шлака и в същия диапазон, пуцолан.

Всяка от добавките има своя буква в обозначението: I - варовик, Z - летяща пепел, MK - микросилиций, K - композитна добавка, G - глеж, W - шлака, P - пуцолан. Това е последвано от номера на класа на якост, следван от буквите: Н - нормално време на втвърдяване, В - бързо втвърдяване. Пример: портланд цимент от шлака CEM III / A 32.5N GOST 31108-2003. Това означава: здравината на цимента е 32,5 МРа, обикновено се втвърдява, съдържа 36-65% шлака.

Как се приготвя цимент в производството

Основните вещества, от които се произвежда цимент, са варовик и глина. От тези два компонента се приготвя клинкер по специален начин, който впоследствие се смесва с други добавки, които определят качеството, марката и свойствата на хоросана.Сред необходимите добавки са: гипс, доломит, цементит.

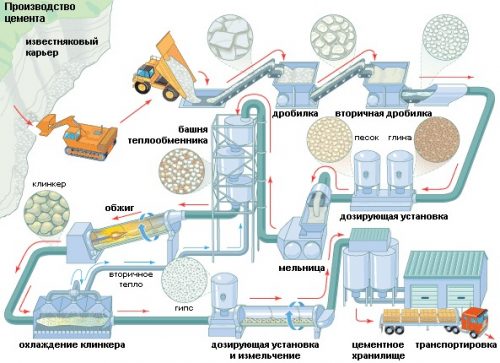

Етапи на производство на цимент.

Етапи на производство на цимент.

В природата има клинкер в чистата му форма - мергел, но поради малките запаси от този минерал е невъзможно да се използва в промишлен мащаб, поради което местните и чуждестранните производители приготвят клинкер от традиционни материали.

Марл.

Марл.

Производството на цимент се разделя на следните етапи:

- За да се приготви клинкерът, е необходимо внимателно да се смесят съставките в специални барабани с голям капацитет.

- На следващия етап приготвената маса влиза в пещта, където се изпича за 3-4 часа при температура близо до хиляда и половина градуса. В резултат на това се образува клинкер под формата на малки фракции (до 5 см в диаметър).

Изгаряне на утайки.

Изгаряне на утайки.

- Освен това, получените зърна от клинкер се натрошават в барабани с помощта на топчета. В процеса на обработка на материала е необходимо да се постигне прахообразно състояние на сместа.

- На последния етап необходимите добавки се добавят към готовия цимент и се изпращат за опаковане в торби или хопрам.

Има три начина за производство на цимент. Те се различават по методите на обработка на клинкер.

- Мокър начин. Клинкерът се произвежда с вода, тебешир и глина. В резултат на смесването на веществата в барабана се образува мокра маса - заряд. Изпраща се за печене, след което получените гранули се натрошават и се смесват с необходимите добавки. Този метод се счита за доста скъп, затова сега се използват по -често други методи.

- Сух метод. Позволява ви да съкратите етапа на смесване на готовата смес с добавки, тъй като целият процес се свежда до приготвянето, раздробяването и смесването на готови съставки. Тази технология става все по -популярна, тъй като може значително да намали производствените разходи и крайната цена на продукта.

- Комбиниран метод. Тази технология използва различни форми на производство на клинкер, комбинирайки производствени етапи, използвани в сухи и мокри методи.

2 Сух метод

Сухият процес изисква всяка суровина да се преработва без използване на вода. В този случай глината, варовикът и други компоненти се натрошават, след това се смилат до прах и се смесват с подаване на въздух в затворени кутии.

При производството на сух цимент, готовите суровини влизат в пещта за изпичане,

без да има, освен това, водни пари. Следователно, след термична обработка получаваме готов цимент, който не изисква смачкване.

Сухият метод значително намалява разходите за време, топлинна енергия и други ресурси. Той е много полезен и ефективен при висока еднородност на суспензията.

2.1

Комбинирано

Производството може да се основава на мокър метод и да се допълни със сух, или сух, допълнен с мокър.

В случаите, когато основата е мокрият метод, суровините след смесване се дехидратират със специални сушилни с филтри и се изпращат във фурната почти сухи. Това ви позволява да намалите разходите за топлинна енергия, тъй като значително намалява изпарението по време на процеса на изпичане. Ако производството на клинкер се основава на сух метод, готовата смес се гранулира с добавяне на вода.

И в двата случая клинкерът влиза в пещта със съдържание на влага от 10 до 18%.

2.2

Метод на производство без клинкер

В допълнение към традиционните методи, изброени по-горе, производството на цимент може да се извършва по начин без клинкер. В този случай суровината е доменна пещ или хидравлична шлака, която се комбинира с допълнителни компоненти и активатори. На изхода се получава шлако-алкална смес, която се натрошава и смила до желаната консистенция.

Технология за производство на цинкер без клинкер притежава следните положителни качества:

- крайният продукт е устойчив на всякакви условия на околната среда;

- разходите за топлинна енергия и други разходи за енергия са значително намалени;

- отпадъците от металургичната промишленост се използват като суровина за висококачествено производство на цимент, което има положителен ефект върху чистотата на околната среда;

- дава възможност за производство на крайния продукт с различни свойства и в различни цветове, без да се променя производственият метод.

2.3

Производство на цимент (видео)

2.4

Оборудване за производство на цимент

Тъй като целият производствен процес е разделен на етапи, които по своята същност са много различни един от друг, тогава оборудването за производство на цимент изисква разнообразие от профили. Тя може да бъде разделена на следните подгрупи:

- оборудване за добив и транспорт на суровини;

- за смачкване и съхранение;

- пещи за печене;

- машини за смилане и смесване на клинкер;

- машини за пълнене на готов цимент.

Тъй като производството на цимент се извършва по различни начини, и суровините се използват по различен начин, оборудването във фабриките също може да бъде различно.

Напоследък частни мини-фабрики за производство на цимент бяха много популярни. Понякога дори се прави у дома, но ще говорим за това по -късно.

Работата е там, че оборудването за такива инсталации не е много скъпо, те могат да бъдат инсталирани на относително малки площи и да се изплащат невероятно бързо.

Освен това сглобяването, разглобяването и транспортирането на производствената линия е лесно. Следователно е възможно да се създаде частно предприятие на всяко обещание за безперспективни суровини и след като е разработено, то може да бъде транспортирано до друго място. Тази опция ще освободи производителя от задачата да транспортира суровини, което значително ще спести пари.

2.5

От какво се състои производствената линия?

- Шнекови трошачки. Предназначен за грубо смачкване и раздробяване на суровини.

- Чукови трошачки.

- Екрани или вибриращо сито. Необходим за пресяване на натрошен материал.

- Устройство за подаване на материал за първия етап.

- Конвейери. Те изпълняват функцията за подаване на суровини към следващия етап.

- Машина за сортиране.

- Машини за вършене и вършене и дозиране.

- Мелница с воденични камъни.

- Машина за смесване на утайки.

- Ротационна барабанна пещ.

- Сушилна инсталация.

- Хладилен агрегат.

- Мелница за клинкер.

- Кофа асансьор с шнекове.

- Оборудване за претегляне и опаковане.

Как се произвежда цимент в производството

Днес има няколко метода на производство:

Мокрият метод е първата технология, използвана за производство на цимент. Работят върху него и до днес, обаче малко по подобрен метод.

Сухият метод е по -модерен метод за производство на свързващо вещество, който се характеризира с по -голяма икономия на суровини и енергийни ресурси.

Но най -важното е, че именно с тази технология се намаляват емисиите в атмосферата.

Комбинираните техники рядко се използват в Русия, главно в предприятия, работещи с чуждестранни партньори. Например, като циментовия завод Волски.

Исках все пак да разгледам по -подробно мокрия метод на производство на цимент, тъй като практически всички циментови заводи в Русия и страните от ОНД работят по него. Снимката по -долу показва производствените мощности на Uralcement в Челябинска област, които започнаха работа през 1957 г. Тук свързващото вещество се произвежда на базата на варовик и глина по мокър метод. Като гориво се използва газ.Производството в открития рудник започва с добива на основната суровина.

Добив на варовик и глина

Добив на варовик и глина Варовикова кариера

Варовикова кариера

Освен това извлечената суровина се обработва допълнително и постъпва в пещта за мокро смилане, където се превръща в утайка. След това утайката отива по -нататък до суровите мелници и утайковите басейни.

Преработка на суровини

Преработка на суровини

Получената фина утайка се изпраща във въртяща се пещ, където се изпича при температура + 1450 ° C. Резултатът от този процес е клинкер.

Изгаряне на утайки

Изгаряне на утайки Управление на стрелбата

Управление на стрелбата

Полученият клинкер се охлажда в специални хладилни агрегати, след което се транспортира за по -нататъшно смилане в мелницата.

Транспортиране на клинкер

Транспортиране на клинкер Мелница за клинкер

Мелница за клинкер

Към натрошения клинкер се добавят и фин гипс и минерални добавки.

Процес на смесване на съставките

Процес на смесване на съставките

Готовият цимент се изпраща за съхранение в специални контейнери.

Бункери

Бункери

В такова голямо производствено предприятие просто не може да има лаборатория, чиито служители следят отблизо всеки производствен процес и качеството на цимента.

Изпитване на цимент

Изпитване на цимент

Това са основните производствени процеси за мокри технологии. Те са еднакви във всички фабрики. Единственото нещо е, че се правят корекции за спецификата на суровините и оборудването. От какво и как се прави цимент, видеото ще разкаже подробно.

Как се прави цимент

Технологията на производство се състои в получаване и последващо смилане на клинкер. Така наречените гранули, които са междинен продукт от производството. Съставът им винаги е непроменен. Това е варовик и глина, смесени в съотношение 3: 1. В природата има минерал, който е напълно идентичен по състав с клинкер. Нарича се мергел. Неговите резерви обаче са ограничени и не могат да задоволят търсенето на производството.

Следователно фабриките използват изкуствен аналог на мергел. За да се получи, необходимите съставки се смесват старателно в големи контейнери със специални барабани. Така приготвената маса се подава в пещта, където се изпича за около четири часа. Температурата на процеса е около 1500 ° C. При тези условия прахът започва да синтерова на малки гранули. След охлаждане зърната от клинкер се изпращат за смилане. Те се натрошават в големи барабани с топки за сито.

На този етап е важно да се смилат гранулите и да се получи прахообразен продукт с определен размер. Смилането се определя от размера на окото на ситото

Полученият прах се смесва с необходимите добавки, които определят марката и свойствата на продукта.

Instagram tsement_82

Instagram tsement_82

Готовите циментови материали се доставят на склад или в зоната за опаковане, където се разпределят в контейнери с различен капацитет или се зареждат в специални циментовози.

Въпреки общата технология, за производството на състава, в зависимост от свойствата на суровината, могат да се използват три метода.

Сух метод

Този метод може значително да намали времето и разходите за приготвяне на циментова смес. Тя включва няколко етапа:

- Суровините се натрошават, за да се получат фини зърна.

- Приготвените гранули се сушат, докато се достигне желаното съдържание на влага. Това се прави, за да се улеснят последващите операции.

- Съставките се смесват в определени пропорции. След това те се смачкват, получавайки брашно.

- Прахът се подава във въртяща се пещ, където се изгаря, но не се синтерова на гранули.

След охлаждане крайният продукт се изпраща в склада или в зоната за опаковане.

Сухият метод се счита за най-малко консумиращ енергия и следователно е много полезен за производителите. За съжаление, той не е приложим за всички категории суровини.

Мокър начин

В някои случаи е необходимо да се навлажни подготвеният за производство материал. В такива случаи се използва мокрият метод. За да се приготви клинкер, който се състои от варовик и глина, смес от основните компоненти се смесва с добавяне на вода. Резултатът е вискозна маса, наречена утайка.

Поставя се в пещ, където се извършва изпичане. В този процес от утайката се образуват гранули, които след охлаждане се изпращат за смилане.

Instagram tabys.cement

Instagram tabys.cement

Прахът, получен от клинкер, се смесва с смлени добавки. Едва тогава продуктът е готов за опаковане и съхранение. Съставът, произведен по тази технология, има най -високата себестойност.

Комбиниран метод

Използва се за намаляване на разходите за готови продукти. Това е един вид симбиоза на суха и мокра технология.Първоначално утайката се смесва, която впоследствие се обезводнява. По този начин се прави клинкер. Влиза в сушилната пещ. Освен това, ако е необходимо, се извършва смесване с пълнители и продуктът е готов. Процесът е показан по -подробно във видеото.

Качеството на цимента до голяма степен зависи от суровините, от които е произведен, и от точността на придържане към всички технологични етапи.

Като се има предвид, че характеристиките на строителните материали, произведени от него, се определят от качеството на сместа, струва си да му се обърне голямо внимание.

Основни характеристики

На какви свойства на цимента трябва да обърнете внимание на първо място:

здравината на цимента, подобно на бетона, е най -важният показател, който е решаващ при избора на суровини за строителство. Този параметър се изпитва въз основа на максималното натоварване, което циментовият лъч може да издържи;

Обикновено можете да разберете за силата, като маркирате блока. Обикновено се използват следните обозначения: M400 или M500. Строгите вариации на цимента се произвеждат от М300 до М800.

Проверка на циментовия блок за здравина

Проверка на циментовия блок за здравина

активността на пара е друга важна характеристика, която показва колко активно е свързан с катран свързващото вещество. Силата на свързващото вещество и времето на топлинна и влага обработка директно зависят от този показател. Има 3 групи за пара. Първият е най -добрият и най -ефективен;

Проби на пара

Проби на пара

Това са двете най -важни характеристики на свързващо вещество, използвано във всяка строителна индустрия. Следователно, с всяка нова партида, дори и да има сертификат за качество, се извършват тестове на такива свойства. Въз основа на получените данни съставът се коригира.

време на втвърдяване - времето, когато циментовият състав започва да се втвърдява. Обикновено е така от 45 минути до 10 часа. Колкото по -висока е температурата, толкова по -бързо става настройката;

Устройството на Vic за определяне на времето за настройка

Устройството на Vic за определяне на времето за настройка

- насипна маса-в хлабаво състояние тя е приблизително 900-1100 кг / см3, в уплътнена-1400-1700 кг / см3, тази истинска стойност е 3000-3100 кг / см3;

- потребление на вода - необходимото количество вода за хидратиране на цимента и създаване на пластичност на тестото. Обикновено се вземат приблизително 17% от циментовата маса, необходима за хидратация. Но се случва такъв показател да се увеличи поради факта, че необходимостта от вода на самия цимент е по -висока.

Доколко качественото стягащо свойство се е оказало се тества дори във фабричните лаборатории и въз основа на такива тестове се издава качествен паспорт, от който научаваме всички характеристики. Но ние го получаваме едва след месец, тъй като паспортът се издава въз основа на примерни тестове на 28 -дневна възраст. Следователно всяка нова партида се изпитва независимо в лабораторията, за да се установи колко висококачествена е тя. Последното зависи от състава на самото свързващо вещество.

Как да си направим цимент у дома

Въпреки сложния производствен процес, можете да направите цимент със собствените си ръце. Разбира се, не според класическата технология с фино натрошаване на клинкер и изпичане при високи температури. Помислете за една от популярните рецепти:

- Полученият състав се използва за запечатване на пукнатини и други несъвършенства в подове и замазки.

- Ще ви трябва водна вар, каменна пепел и обикновена вода. Всичко в равни пропорции.

- Всички съставки се смесват, докато се получи консистенция на заквасена сметана. В тази форма се използва подобен „цимент“.

Просто не правете твърде много от него - такъв състав изсъхва бързо.

Друга популярна рецепта на базата на глицерин. Той получи широко разпространение поради добрата си сила:

- Оловните отпадъци се смилат до възможно най -доброто състояние и се сушат във всякакъв вид фурна при високи температури.

- Към получения "клинкер" се добавя глицерин.

- Така направеният домашен цимент най-много прилича на аналог, закупен в магазина.

Как да приготвим циментова замазка от извара

Изварен цимент

Изварен цимент

Чудили ли сте се някога как да получите цимент от извара? Оказва се, че има такъв цимент. Как създавате такава смес? Много просто:

- Тънък слой изсушено обезмаслено мляко без суроватка. Получавате един вид прах - 1 част.

- Ще ви трябва и каустична вар - 10 части.

- Тези съставки се смесват и към тях се добавя вода. Всичко се смесва и се довежда до кашаво състояние.

Цимент по нетрадиционна технология

Нетрадиционен метод за производство на цимент е популярен в Китай. Свинската кръв се използва като една от основните съставки. Въпреки факта, че морално -етичната страна на този въпрос поражда много противоречия, от гледна точка на здравина и издръжливост, такъв материал не поражда въпроси.

И така, специалните съставки на китайските майстори:

- стипца на прах - 6 части;

- прясна свинска кръв - 40 части;

- гасена пухна вар - 54 части.

Всички съставки се смесват до гладкост. Полученият състав има добра здравина и адхезия, така че напоследък е доста популярен.

Пропорции за циментова замазка, или Как правилно да се разрежда цимент

Научихме как да правим циментова замазка от алтернативни материали. И сега ще разгледаме класическия състав на циментовия разтвор, който се използва за запълване на фуги, пукнатини, ремонт на бетонни изделия, лепене на блокове и тухли. Всъщност това е обикновен разтвор за зидария, при който циментът и пясъкът традиционно се смесват в пропорции: 1: 3. При желание към него се добавят пластификатори.

За изравняване на малки пукнатини е по -подходящо да се приготви циментова паста от обикновено свързващо вещество от всякаква марка и вода. Те просто се смесват в определени пропорции, за да се получи кремообразна консистенция. Такова решение перфектно запълва малки пукнатини, изсъхва бързо и се поддава добре на шлайфане.

Циментът е основата на всеки дом. По един или друг начин този материал се използва на различни етапи. Дори по време на строителството на дървена къща стоманобетонната основа е основният елемент на рамката

Поради тази причина е важно да бъдем внимателни към неговото качество, да обръщаме внимание на всички точки, които описахме подробно в статията.

Ако имате въпроси към автора на материала или искате да споделите своя опит с използването на различни циментови материали, напишете коментари.

Предишни строителни материали Довършителни материали от универсален тип - DSP плоскости: размери, цени, методи на полагане, характеристики

Следващият Строителни материали Просто за комплекса: сравнителна таблица на топлопроводимостта на строителните материали