Газосиликатни блокове - плюсовете и минусите на материала

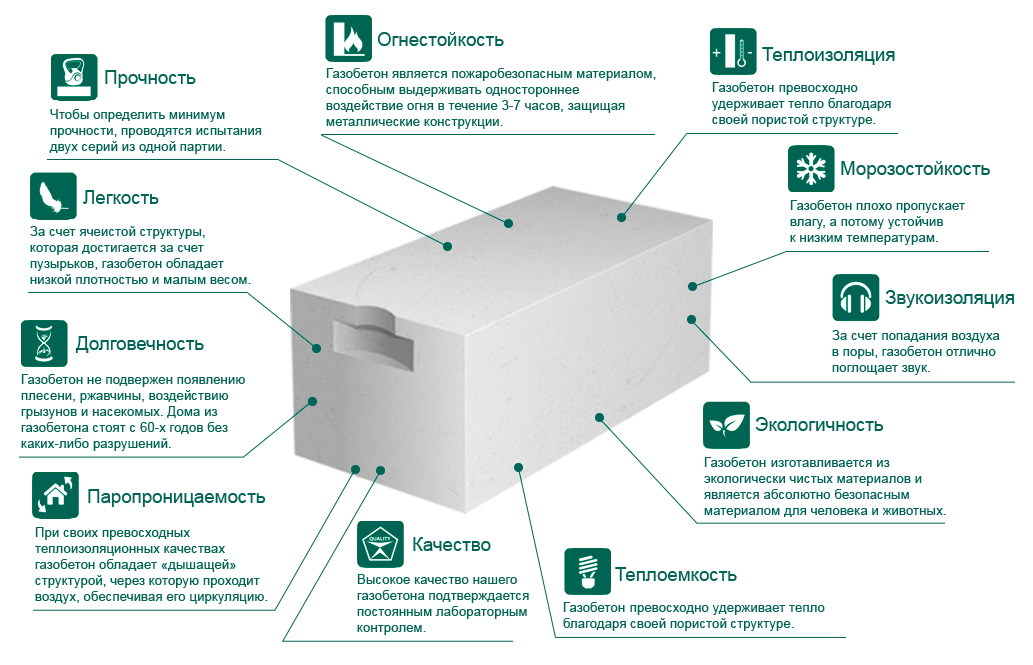

Газосиликатните продукти имат комплекс от сериозни предимства. Основните предимства на газосиликатните блокове:

- намалено тегло с увеличени обеми. Плътността на газосиликатния материал е 3 пъти по -малка в сравнение с тухла и около 5 пъти по -ниска в сравнение с бетон;

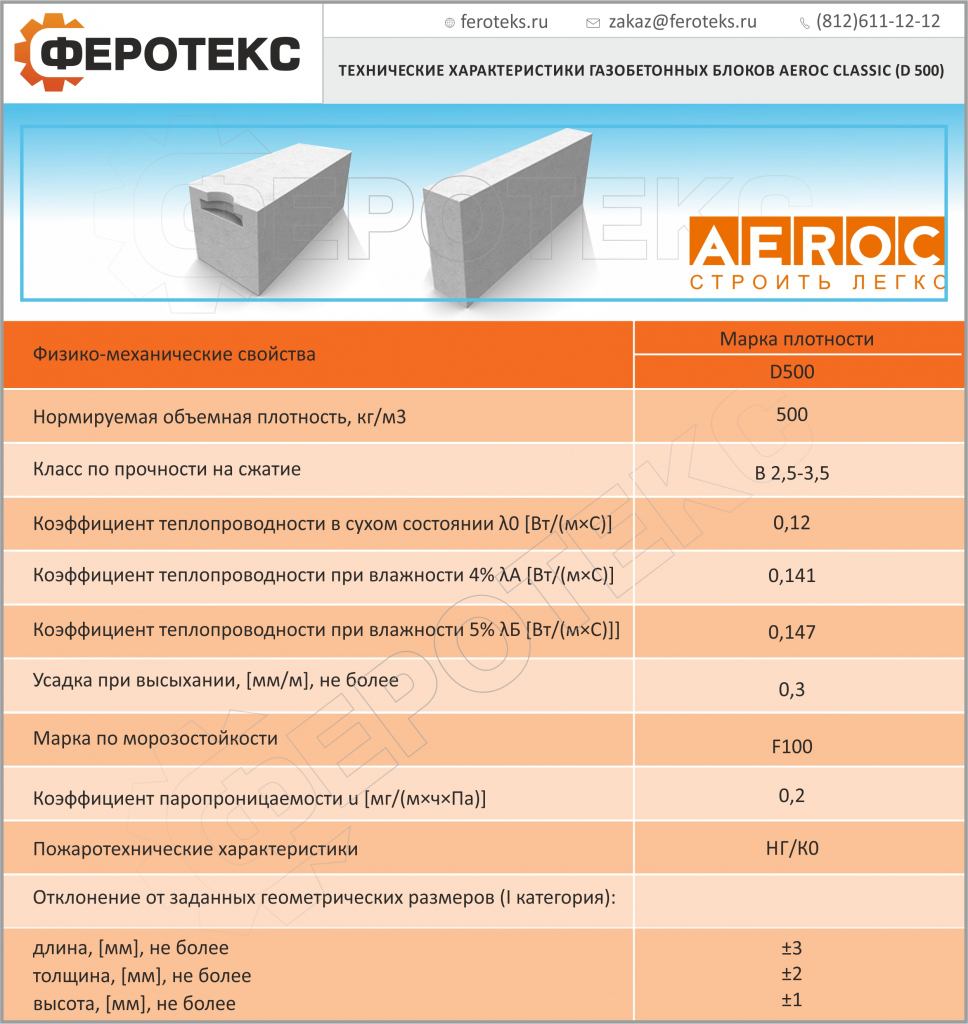

- повишен коефициент на безопасност, позволяващ да се възприемат натоварванията при натиск. Индексът на якост за газосиликатен блок с маркировка D500 е 0,04 t / cm³;

- повишени топлоизолационни свойства. Материалът успешно се конкурира с отгрята тухла, чиято топлопроводимост е три пъти по -висока от тази на газовия силикат;

- правилната форма на блоковете. Поради намалените допуски на размерите и ясната геометрия, блоковете се полагат върху тънък слой лепилен разтвор;

- увеличени размери. Използването на големи силикатни блокове с ниско тегло за изграждане на стени на сгради позволява да се намали продължителността на строителството;

- добра обработваемост. Ако е необходимо, лесно е да се придаде на газовия силикатен блок зададена форма или да се нарязва блоковия материал на отделни заготовки;

- приемлива цена. Използвайки блоков газов силикат за изграждане на вила, частна къща или лятна вила, е лесно значително да се намалят прогнозните разходи за строителни дейности;

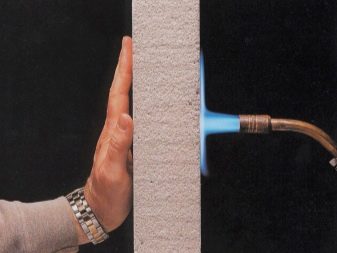

- Пожарна безопасност. Блоковете не се запалват при нагряване и излагане на открит пламък. Те принадлежат към ниско запалими строителни материали, включени в групата на запалимост G1;

- високи звукоизолационни свойства. Те се осигуряват поради порестата структура. По отношение на способността си да абсорбират външен шум, блоковете са десет пъти по -добри от керамичните тухли;

- екологичност. При производството на газосиликатната смес не се използват токсични съставки и не се отделят вредни за здравето компоненти по време на работа;

- паропропускливост. Обменът на въздух се осъществява през въздушните клетки вътре в газосиликатната решетка, създавайки благоприятен микроклимат вътре в сградата;

- устойчивост на замръзване. Газосиликатните блокове запазват структурата на масива и експлоатационните характеристики, издържайки на повече от двеста цикъла на продължително замразяване с последващо размразяване;

- свойства за съхранение на топлина. Газосиликатните блокове са енергоспестяващ материал, който е в състояние да акумулира топлинна енергия и постепенно да я освобождава, за да повиши стайната температура.

Областта на приложение зависи от плътността на материала

Областта на приложение зависи от плътността на материала

Въпреки много предимства, газосиликатните блокове имат слабости. Основните недостатъци на материала:

- повишена хигроскопичност. Порестите газосиликатни блокове постепенно абсорбират влагата през незащитена повърхност, което разрушава структурата и намалява здравината;

- необходимостта от използване на специални крепежни елементи за фиксиране на окачени мебели и оборудване. Стандартните крепежни елементи не осигуряват надеждно фиксиране поради клетъчната структура на блоковете;

- недостатъчно висока механична якост. Блоковият материал се разпада при натоварване, следователно изисква внимателно боравене по време на транспортиране и полагане;

- образуването на мухъл и развитието на гъбични колонии вътре и по повърхността на блоковете. Поради повишената абсорбция на влага се създават благоприятни условия за растежа на микроорганизмите;

- повишено количество свиване. В реални условия на работа, под въздействието на натоварванията, блоковете постепенно се свиват, което след известно време причинява образуването на пукнатини;

- намалена адхезия към пясъчно-циментови мазилки.Необходимо е да се използват специални довършителни смеси за измазване на газов силикат.

Въпреки съществуващите недостатъци, газосиликатните блокове се използват активно за изграждане на капитални стени в областта на нискоетажното строителство, както и за изграждане на топлоизолирани стени на многоетажни сгради и за топлоизолация на различни конструкции. Професионалните строители и частните разработчици предпочитат газосиликатни блокове поради значителните предимства на материала.

Какво е?

Просто казано, газосиликатната тухла е една от разновидностите на порестия бетон. На изхода материалът се оказва доста порест, но в същото време неговите якостни характеристики напълно съответстват на параметрите на бетона. Основната разлика е теглото. Газосиликатните блокове са по -малко тежки - намаляване на параметъра се постига поради кухини в порите.

През 18 век строителите често добавят кръвта на бик или прасе към бетон и получават своеобразен прототип на съвременния газобетон: при смесване на компонентите, кръвният протеин влиза в химическа реакция с други вещества и в резултат на това , се появи пяна, която при втвърдяване се трансформира в устойчив строителен материал.

Един от най -известните инженери в Съветския съюз, М. Н. Брюшков, още през 30 -те години на миналия век, отбелязва, че когато към цимента се добавя растение, наречено „сапунен корен“, растящо в републиките на Централна Азия, сместа веднага започна да се пени силно и да се увеличава по размер. По време на втвърдяването порьозността се запазва и якостта се увеличава значително. Най-значимата роля в създаването на газов силикат обаче изигра шведският технолог Алберт Ериксон, който създаде уникална технология за производство на материала чрез добавяне на газообразуващи химически компоненти към цимента.

Днес газосиликатните тухли се произвеждат от цимент с добавяне на пясък и гасена вар. След това сместа се прекарва през автоклави и се подлага на разпенване с добавяне на специален магнезиев прах и алуминиев прах.

Готовото вещество се излива във форми, подлага се на сушене и втвърдяване, което се постига по два основни начина:

- in vivo;

- в автоклав при висока температура и силно налягане.

Блокове с по -високо качество се получават чрез автоклавиране. В този случай те стават по -издръжливи и устойчиви на външни неблагоприятни условия.

По този начин може да се види, че газосиликатният блок е доста неусложнен състав от евтини и широко продавани компоненти, така че материалът е доста печеливш за жилищно строителство.

Характеристики и състав

Газосиликатният материал съдържа следните компоненти.

- Портланд цимент с най -високо качество, който се произвежда в съответствие с действащия ГОСТ. Състои се от калциев силикат (делът му е най -малко 50%), както и трикалциев алуминий (6%).

- Пясък, който отговаря на нормативните изисквания. Тази марка се характеризира с минимално количество тиня и всички видове глинени включвания, чието съдържание трябва да бъде не повече от 2%. Включен е и кварц, приблизително 7-8%.

- Технологична вода.

- Калциевият вар, който се нарича "кипящ съд", за създаване на порест бетон изисква състав от категория поне 3 -ти клас. Скоростта на гасене на такъв компонент е 10-15 минути, докато делът на изгарянето не надвишава 2%. Кипящият съд съдържа също калциеви и магнезиеви оксиди, чийто общ дял достига 65-75% и повече.

- Алуминиев прах-добавен за повишено газообразуване, се използват материали като PAP-1 и PAP-2.

- Сулфонол С е повърхностноактивно вещество.

Съставът и характеристиките на технологията определят свойствата на материала, сред които се отбелязват както положителни, така и отрицателни.

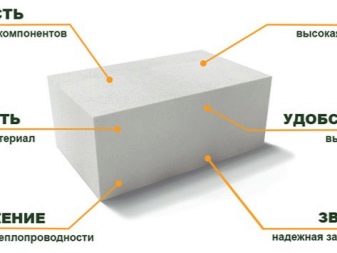

Предимствата на газосиликатните тухли включват следните характеристики.

Намалена топлопроводимост. По време на производството на материала първоначалната смес се насища с голям брой мехурчета поради съдържанието на алуминиев прах; когато се втвърди, те се трансформират в пори, което значително влияе върху топлопроводимостта. Тоест колкото повече пори, толкова по -добре материалът запазва топлината.

Нека го обясним с прости примери. Ако живеете в северни райони с сурови зими, тогава стена с дебелина 50 см е напълно достатъчна, за да запази топлината в жилищното пространство. Можете да получите повече, но като правило е достатъчна половинметрова бариера. На места с по-топъл климат дебелината може да бъде 35-40 см, в този случай дори в хладни нощи в стаите ще остане благоприятен микроклимат и уютна атмосфера.

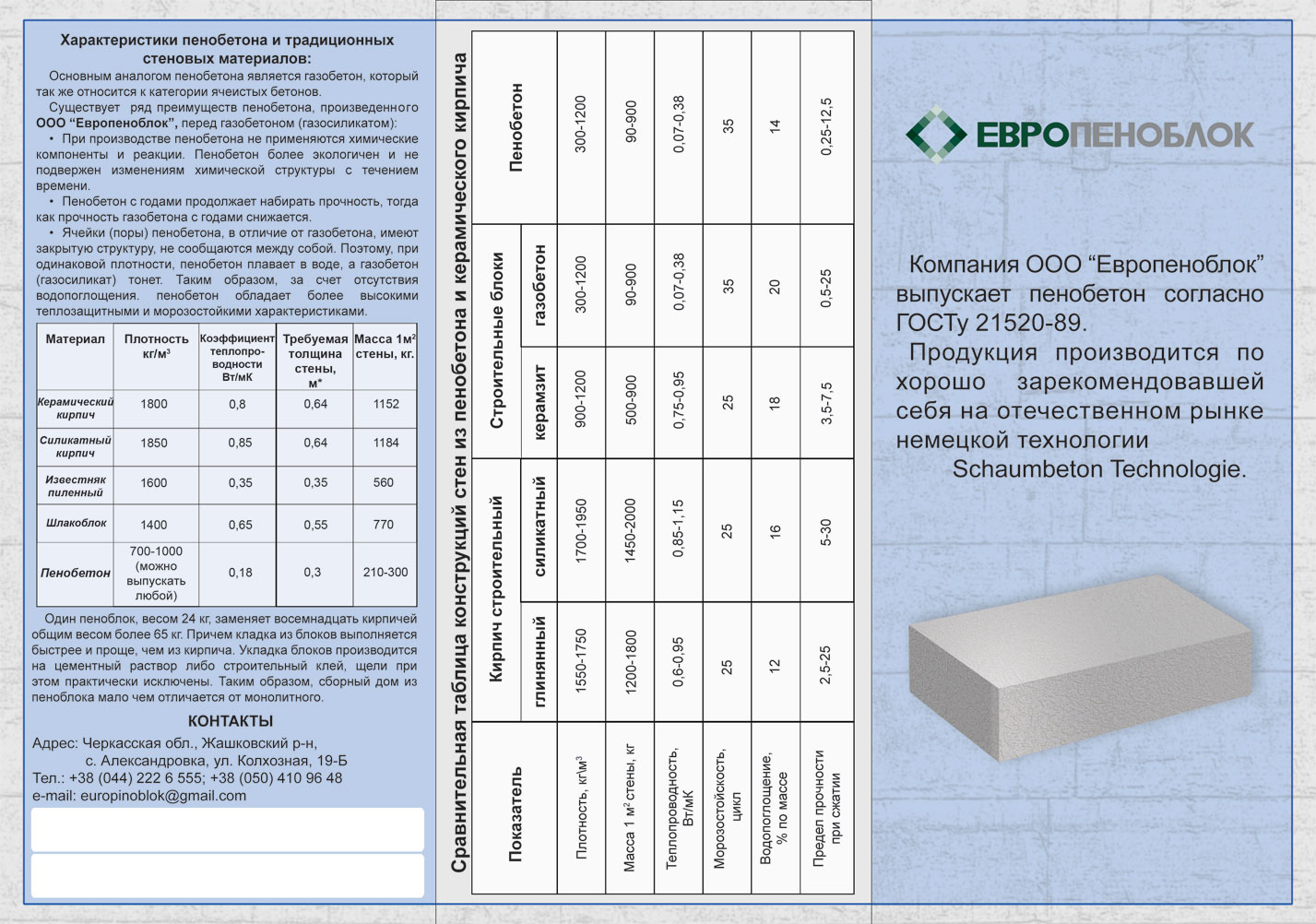

Също толкова важна характеристика на газобетона е добрата паропропускливост. Ако нивото на влажност в помещението е по -високо, отколкото извън къщата, тогава стените започват да абсорбират излишната влага от въздуха и да я изпращат навън.

Ако ситуацията е обратна, тогава всичко се случва точно обратното: газосиликатните тухли абсорбират влагата отвън и я пренасят в помещението, това е особено вярно, когато отоплението е включено, когато въздухът в отопляемото помещение стане твърде сух .

За жилищни сгради огнеустойчивостта на материала е от основно значение. Газосиликатните стени могат да издържат на контакт с пламъка за около 3 часа, като правило това време е напълно достатъчно за гасене на огъня, така че в случай на пожар шансовете за спасяване на къщата са доста високи.

- Ниското тегло на тухлите също е едно от несъмнените предимства на материала. Лесно се транспортира, повдига се на височина, освен това конструкцията не създава голямо натоварване върху основата и това значително увеличава експлоатационния живот на къщата.

- Газосиликатните блокове са изработени от естествени компоненти, така че материалът е екологично чист. Напълно възможно е да се използва при изграждането на предучилищни и образователни институции, клиники, жилищни райони и други сгради, където липсата на токсични емисии е от основно значение.

- Е, отличната звукоизолация, която е възможна поради същата порьозност на газовия силикат, ще бъде приятно допълнение.

За да получите най -пълна представа за свойствата и характеристиките на материала, няма да е излишно да споменем неговите недостатъци.

- Материалът има доста ниска устойчивост на ниски температури. Без допълнителна повърхностна обработка, съставът може да издържи не повече от 5 цикъла на замразяване и размразяване, след което започва да губи силата си доста бързо.

- Газосиликатът усложнява ремонтните дейности, например е невъзможно да се завинтва дюбел в такъв материал, той започва да изпада точно там и съответно дори окачването на рафт в къща с газови силикатни стени се превръща в трудна задача.

- В допълнение, газовият силикат не се прилепва към пясъчно-циментова мазилка, поради което е нереалистично да украсите стената с такъв материал, тя ще падне за много кратко време.

- Порите абсорбират влагата доста интензивно и я задържат в себе си. Това води до постепенно унищожаване на материала отвътре, а също така създава благоприятна среда за растежа на гъбички, мухъл и други опасни за здравето бактерии.

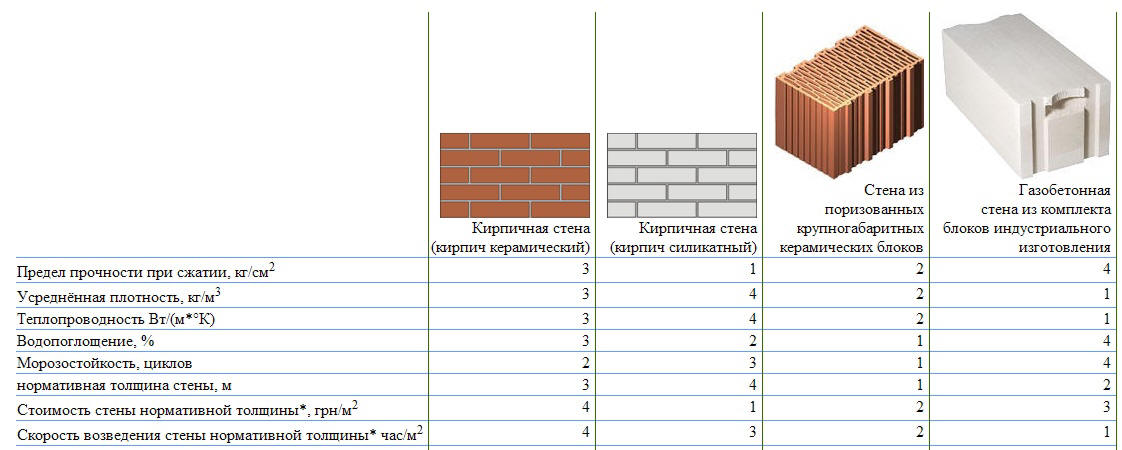

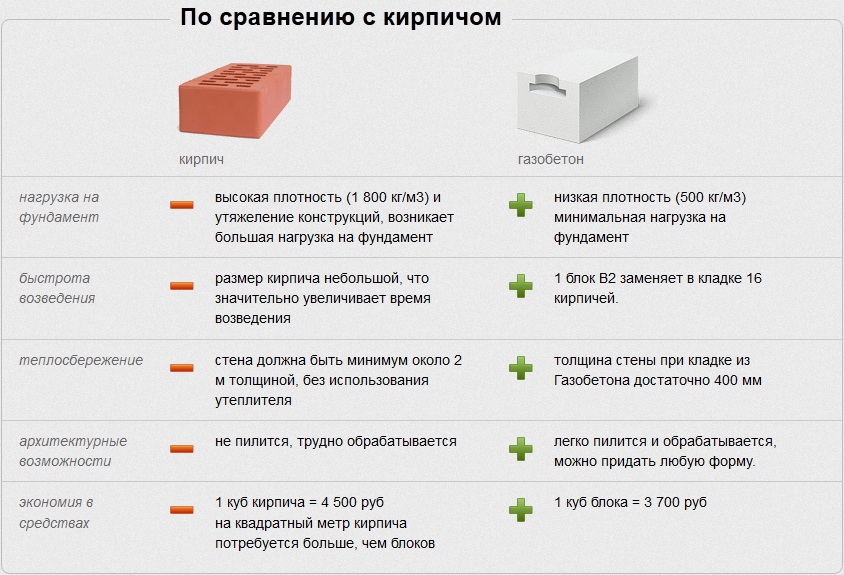

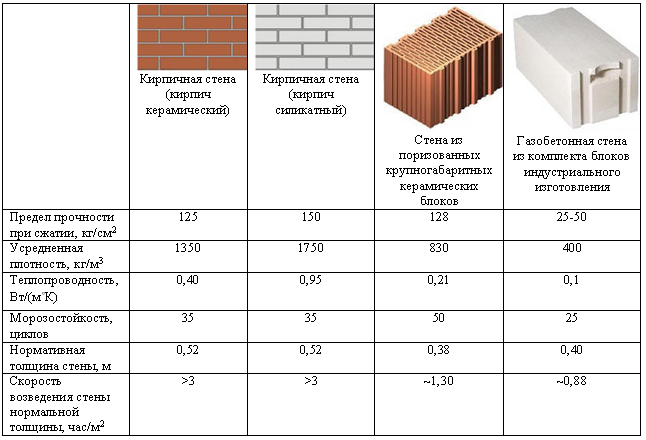

Сравнение на тухлен и газов силикат

Ако все още не сте решили кой материал да изберете, газосиликат или керамика / силикатна тухла, тогава си струва да се има предвид, че последната версия на продуктите е по -сложна при полагане. Тухленият майстор не може да направи грешка, тъй като е почти невъзможно да се отърве от грешката след завършване на зидарията или в процеса. Ето защо, преди да започнете работа с тухли, трябва да сте сигурни, че имате зидарски умения. Газосиликатът е по -лесен за полагане и освен това много по -бърз, отколкото при работа с тухли. Цената на газовия силикат е по -достъпна.Стените с тухли обаче изглеждат много по -естетически и няма нужда да ги обработвате. Защитата на газовия силикат след монтажа е предпоставка.

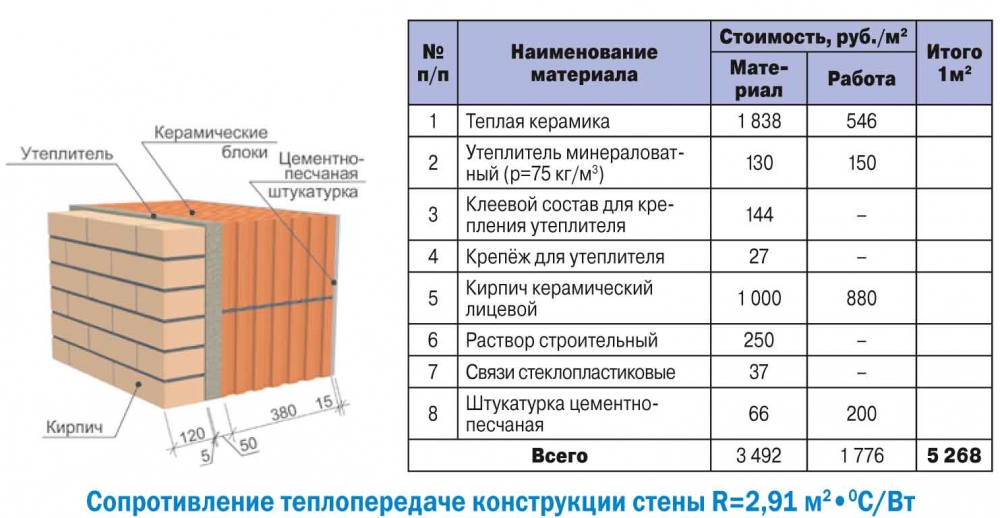

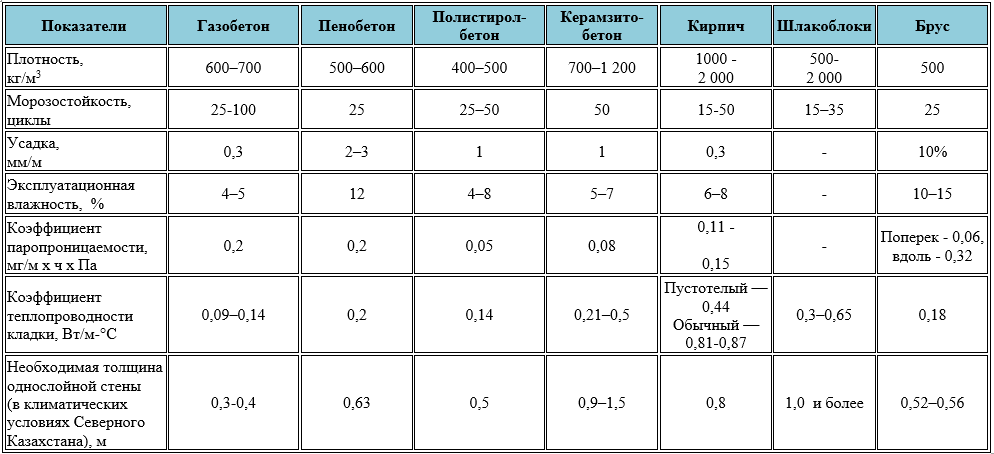

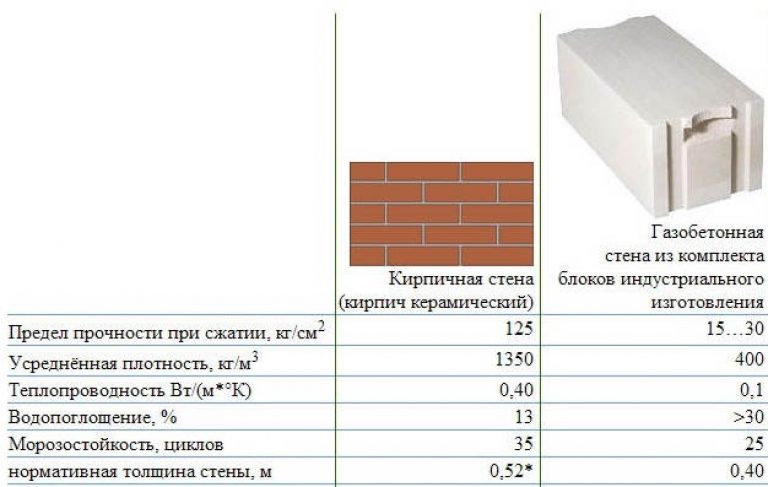

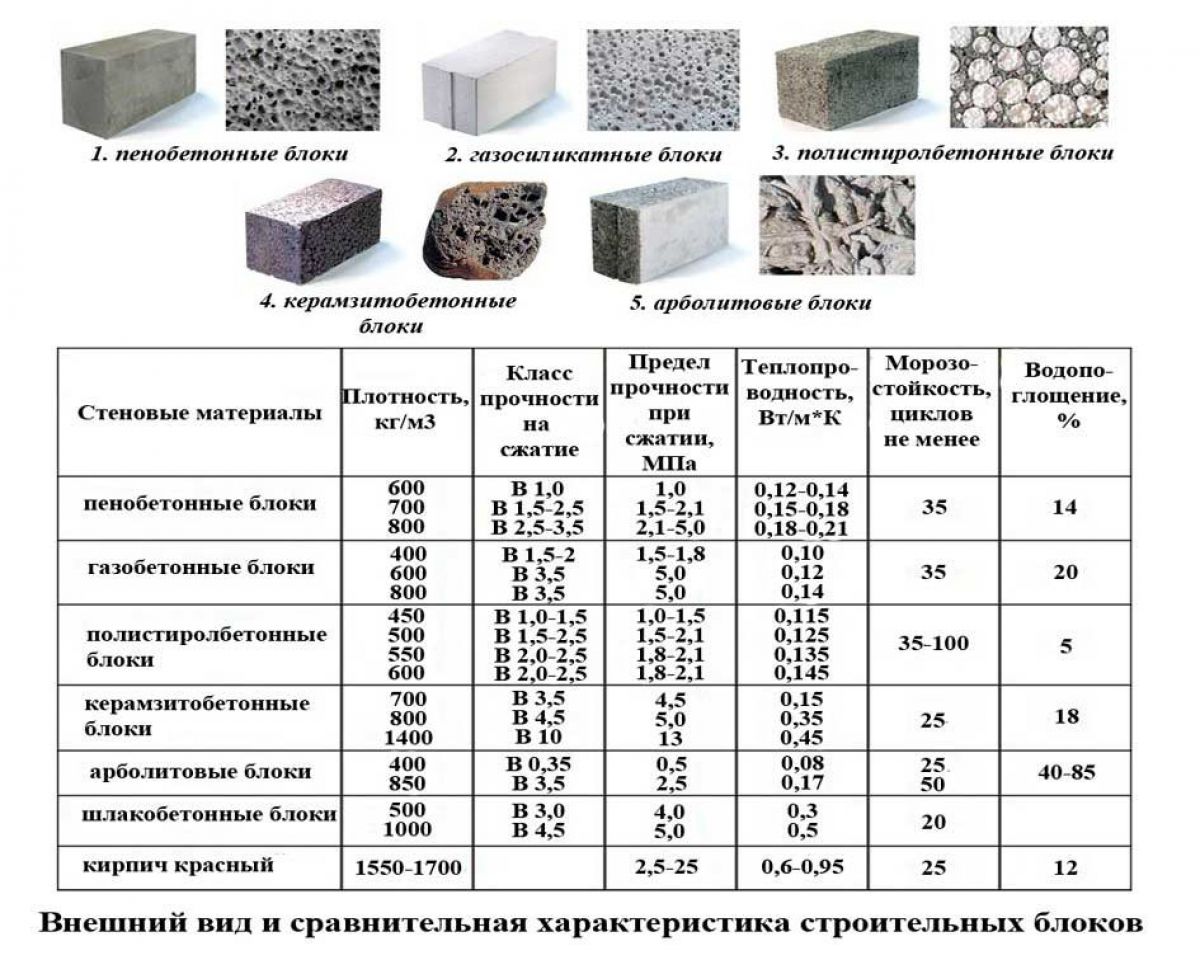

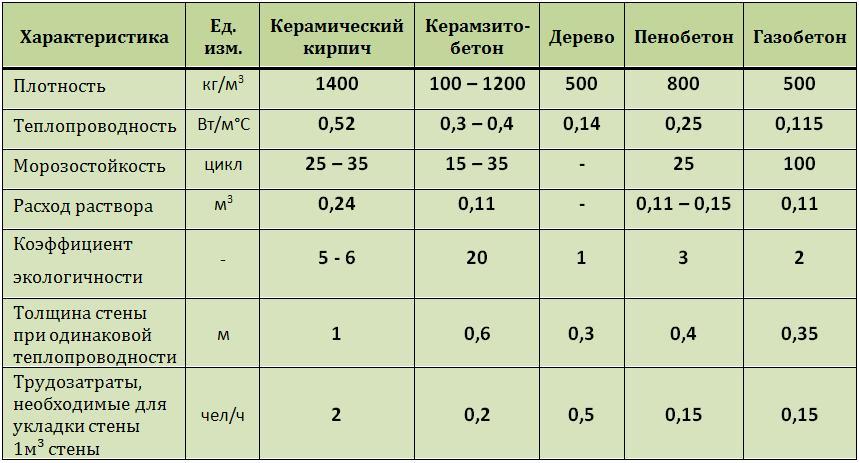

Фигура 1. Таблица на здравина на тухли и газосиликатни блокове от различни марки.

Сложността на работата с тухли се проявява и във факта, че преди да започнете работа, е необходимо да закупите цялото необходимо количество материал, тъй като нюансите на продуктите от различни партиди могат да се различават.

Друг критерий за сравнение е възможността за преустройство: допустимо е да се прехвърлят и демонтират вътрешни стени от газосиликат, с изключение на носещите, докато преустройството, където ще се използват тухлени стени, трябва да бъде съгласувано със съответните организации.

Газовият силикат може да се побере при всяко време, но тухлата е по -причудлива в това отношение, тя трябва да бъде защитена от валежи и слънце.

Таблицата на фиг. 1 можете да видите показателите за якост на тухли и газосиликатни блокове от различни марки, както и устойчивостта на замръзване и топлоизолационните характеристики на тези продукти.

Точността на размерите на описаните продукти може да бъде пренебрегната при избора, тъй като строителните материали най -често се произвеждат с помощта на модерно чуждестранно оборудване. Но си струва да се обърне внимание на показателя за носеща способност, тухлата има по -забележителни

Така тухлата се използва в многоетажно строителство, докато газовият силикат може да се използва при изграждането на нискоетажни сгради.

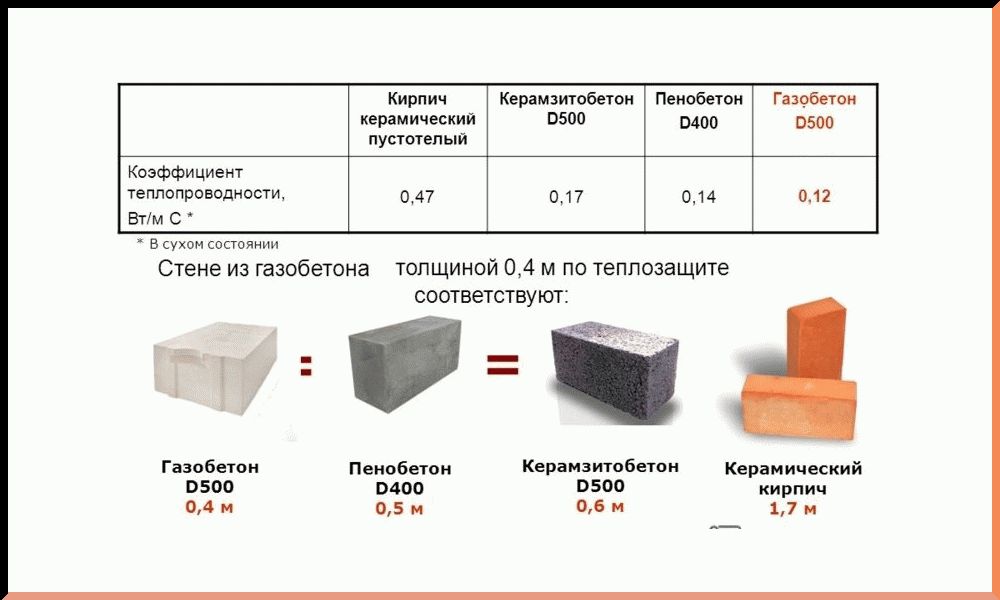

При избора на материал за стена е важно да се обърне внимание на показателя за неговата топлопроводимост. Газосиликатният блок върши по -добра работа, като поддържа къщата топла през зимата. За да се получи тухлена стена, чиито характеристики на топлоизолация ще бъдат равни на съответните характеристики на газовия силикат, е необходимо тя да стане по -масивна и това прави цената на строителството по -висока

В полза на лекия бетон може да се изясни, че порестата структура изключва наличието на "студени мостове", които са мостове между кухините, които увеличават способността да провеждат топлина

За да се получи тухлена стена, чиито характеристики на топлоизолация ще бъдат равни на съответните характеристики на газовия силикат, е необходимо тя да стане по -масивна и това прави цената на строителството по -висока. В полза на лекия бетон може да се изясни, че порестата структура изключва наличието на "студени мостове", които са мостове между кухините, които увеличават способността да провеждат топлина.

Предвид факта, че има значителна разлика в размерите между тухла и газосиликатен блок, може да се направи аналогия между броя на продуктите и масата на зидария в обем 1 m3.

Така че консумацията на тухли за определения обем ще бъде 513 артикула, което е равно на 1700 кг, докато 22,2 парчета газосиликатни блокове ще бъдат изразходвани за този обем. а общото им тегло ще бъде само 625 кг.

За вътрешните стени несъмнено е за предпочитане да се избере газов силикат, тъй като пробиването на тухла ще бъде невъзможно поради люспи по повърхността му, а носещата способност тук не е определящ фактор.

Кой материал предпочитате, вие избирате, но е важно да претеглите всички качества и на двата материала, преди да започнете работа

Сравнителни характеристики

- масата на газосиликатен блок е много по -малка от тази на тухла. Следователно транспортирането му е по -евтино, а натоварването върху основата е значително намалено;

- газовият силикат има много по -ниска топлопроводимост от тухлата. Когато стената, направена от газосиликатни блокове, е с дебелина половин метър, достатъчна да задържа топлината, тухлената зидария ще трябва да бъде направена с дебелина един и половина метра;

- въпреки това тухлите са по -способни да задържат топлината от газовия силикат. Следователно нагрятата зидария ще остане в това състояние по -дълго;

- здравината на тухлените блокове е много по -висока от тази на газовия силикат;

- керамичните тухли се използват в строителството на сгради повече от петстотин години, следователно, въз основа на такъв богат опит, е възможно да се предскаже с увереност „поведението“ на сградите, изработени от този материал. Газосиликатните блокове са сравнително ново изобретение. В момента не можем да кажем какво ще се случи с къщите, построени от него след няколко века.

Например тухла не държи добре топлината, но другите й характеристики са по -високи. И газовият силикат има някои по -слаби показатели, но топлопроводимостта е забележително ниска. Между другото, цената е такава. Строителството от тухли е много по -скъпо.

Тегло и размери на газосиликатната тухла

Ако сравним този тип тухли с обичайните

... тогава с невъоръжено око можете да видите, че е много по -голям по размер. Поради това скоростта на изграждане на къщи се увеличава значително. Също така си струва да се отбележи, че броят на фугите и шевовете намалява. Този нюанс ви позволява да намалите разходите за труд и разхода на хоросан за подреждане на блокове.

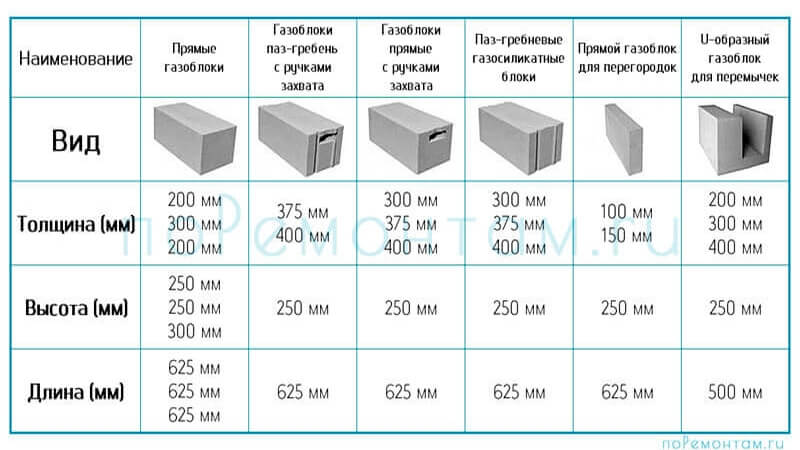

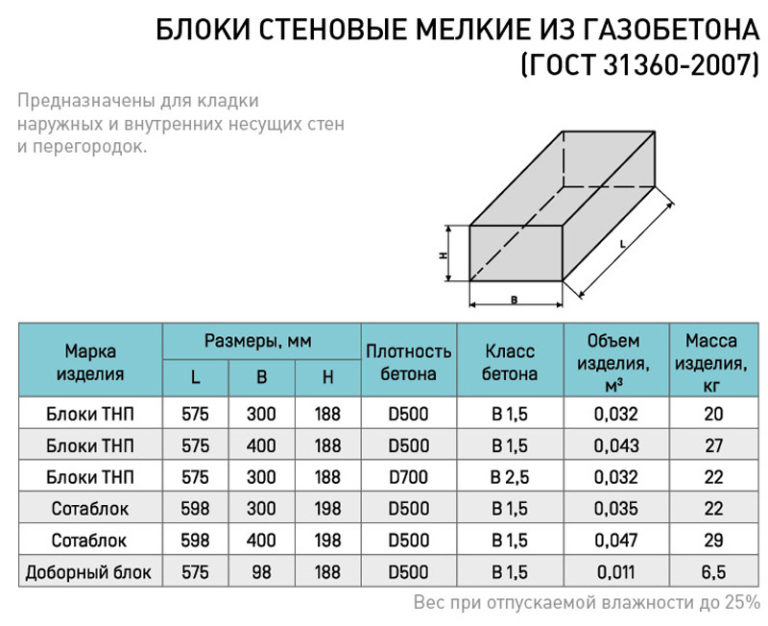

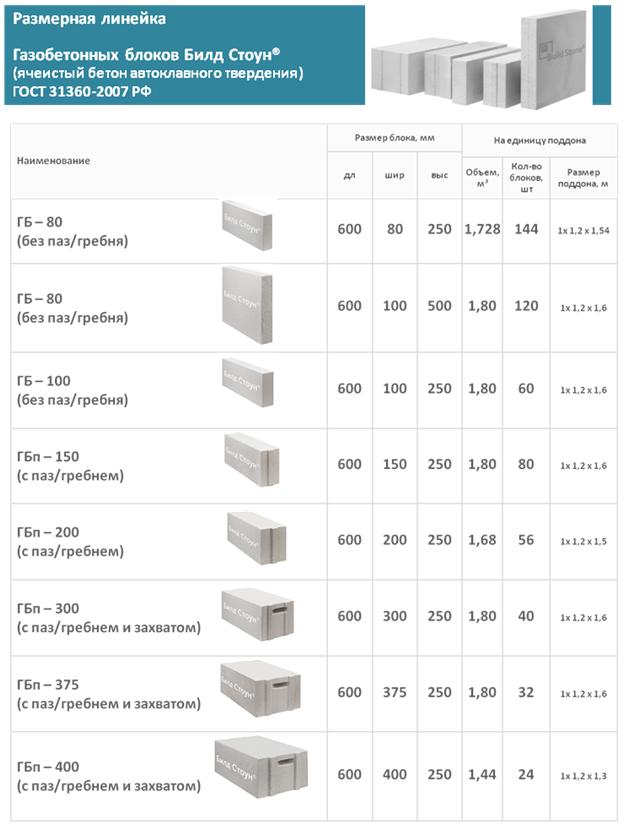

Размерът на газова силикатна тухла има показатели за дължина, ширина и дебелина. Обичайният размер на газосиликатна тухла за полагане на стени има съотношение 600 × 200 × 300 мм. Освен това има полублокова тухлена стена с размери 600 × 100 × 300 мм. Производителите произвеждат продукти с различни размери, например: 588 × 150 × 288 мм, 500 × 200 × 300 мм и др.

Както можете да видите, разнообразието от размери е впечатляващо, така че не би трябвало да имате затруднения при избора на подходящия за вашата строителна площадка. Знаейки дебелината на газосиликатната тухла, нейната височина и дължина, можете да направите изчисление, за да сравните количеството обикновена тухла и газов силикат, необходимо за изграждането на къща. При стандартен размер тухла 250 × 120 × 65 мм и газов силикат 600 × 200 × 300 мм, обемът на първия материал ще бъде 0,00195 м3, а на втория - 0,036 м3. При разделянето получаваме индикатор, че 1 блок от газосиликат е равен на броя тухли в 1,85 броя. Така за 1 м3 е необходимо да се вземат 27,7 блока и 512 парчета тухли.

Теглото на газосиликатната тухла зависи от нейния размер и плътност. Колкото по -високи са числата, толкова повече тегло. Конвенционалната газова силикатна тухла тежи приблизително 21-29 кг. В сравнение с тухли, които имат маса на 1 м3 тухли, равна на: 512 броя × 4 кг = 2048 кг.

Газосиликатен блок - колко тухли?

Когато използваме тази формула за изчисляване на 1 м3 газов силикат, получаваме резултата: 27,7 × 21 = 581,7 кг. Както можете да видите, разликата е огромна. Разбира се, това до голяма степен се влияе от особеностите на структурата на газосиликатната тухла.

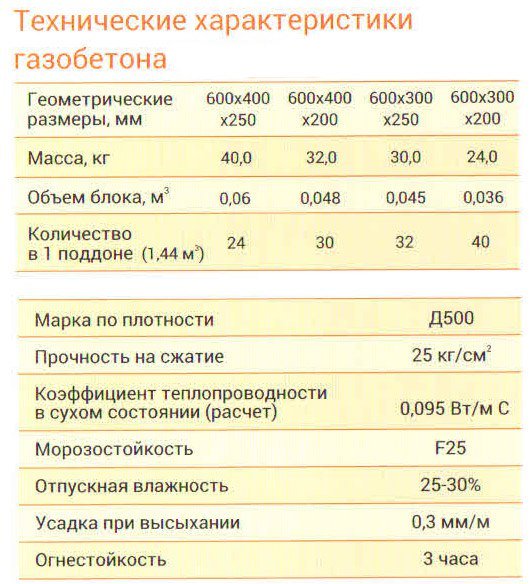

Технически характеристики на газосиликатните тухли.

Отличителни черти на материала са:

- Плътност;

- Топлопроводимост;

- Устойчивост на минусови температури.

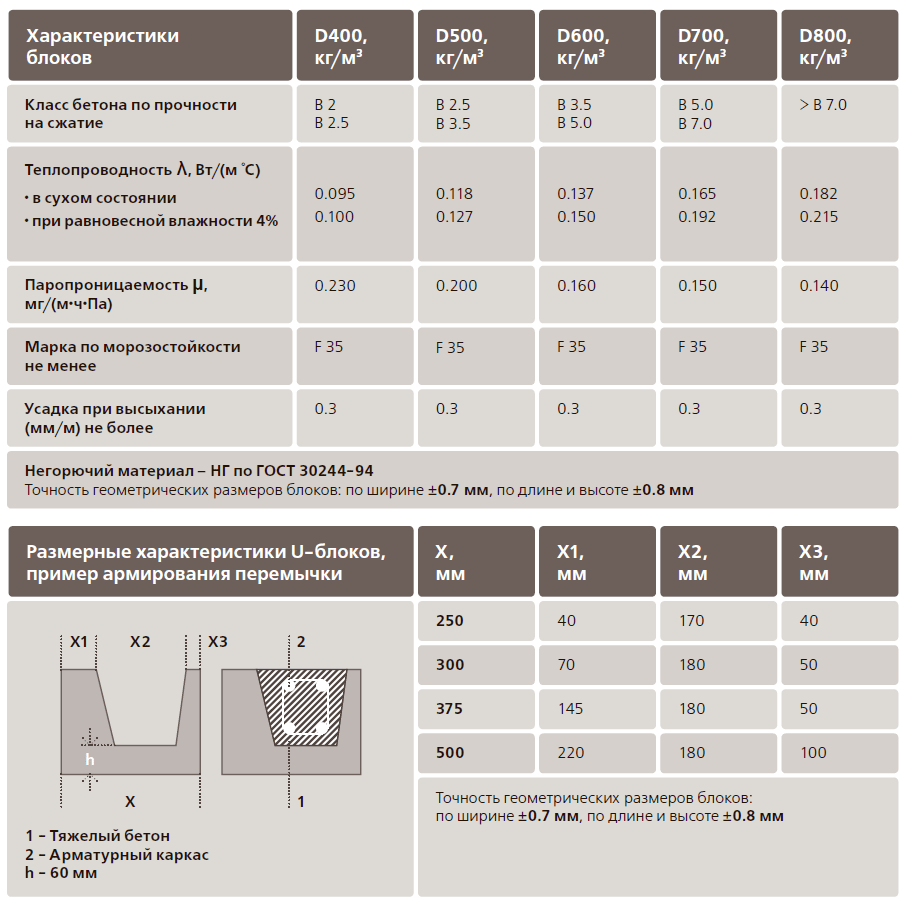

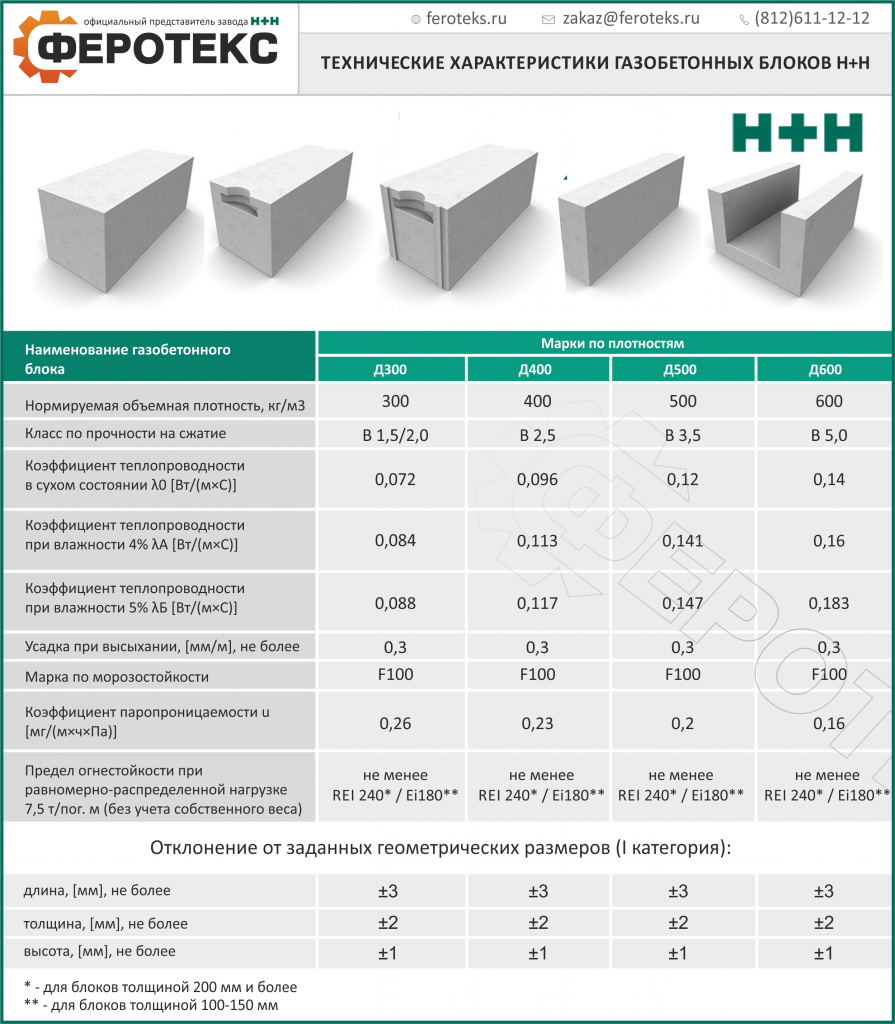

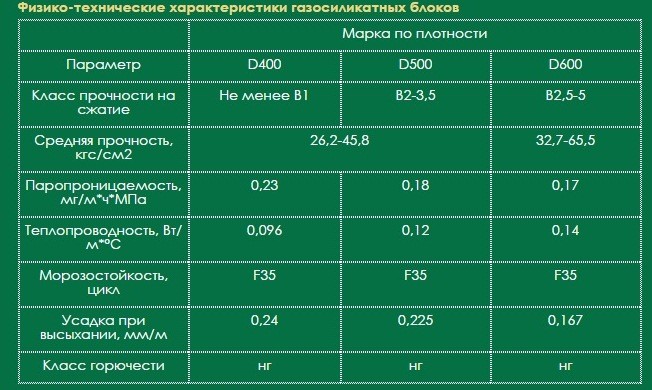

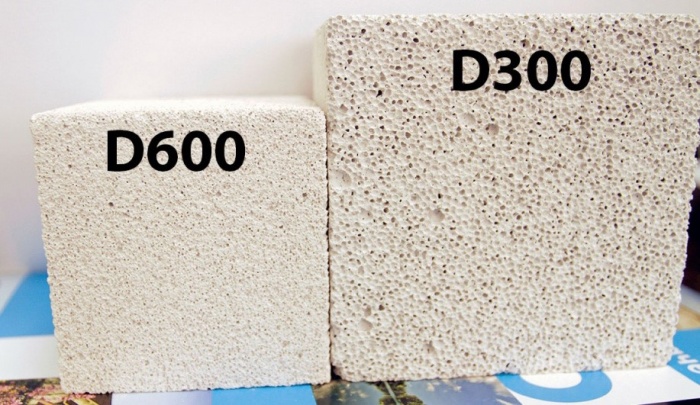

Маркиране на плътността на продукта:

- D400 и по -малко - продукти, които се използват като материал за топлоизолация на стени;

- D600 - D500 - индикаторите показват материал със средна плътност, който се използва за изграждане на къща от газосиликатна тухла на 1-2 етажа и монтаж на вътрешни прегради;

- D700 е материал с висока плътност, използван за изграждане на многоетажни сгради и сгради.

Газовата силикатна тухла с високо ниво на плътност има показатели 0,18 - 0,20 W / m ° C и това е много по -ниско от това на червената тухла. Блоковете със средна плътност имат показатели 0,12 - 0,18 W / m ° C. И накрая, газовият силикат с най -ниска плътност има индекс на топлопроводимост 0,08 - 0,10 W / m ° C.

Забележка. За сравнение, показателите за топлопроводимост в дървесината са 0,11 - 0,19 W / m ° C. Газосиликатната тухла има по -висок показател. Освен това продуктите от този тип имат способността да дишат. Тези показатели се отнасят до сух материал, а при влажен материал топлопроводимостта се увеличава.

Устойчивостта на минусови температури е право пропорционална на размера на порите в материала. Типичните блокове, които се произвеждат в естествена среда, издържат от 15 до 35 цикъла на замразяване / размразяване

Автоклавираната газосиликатна тухла има по -висока устойчивост на замръзване, предназначена за 50 - 100 цикъла

Ако вземем предвид ГОСТ 25485-89, средният брой цикли на замразяване / размразяване на газов силикат е не повече от 35

Състав от тухлени блокове

Материалът е произведен от вар и пясък.Брикет, който не се изгаря под формата на паралелепипед, се получава от навлажнена смес от варо-силикатни свързващи вещества и пълнители чрез хиперкомпресия и втвърдяване в автоклав. Силикатният блок съдържа шлаки и пепел, които частично или напълно заместват зърната от кварцов пясък, намаляват плътността на силициевите строителни материали, подобряват якостните характеристики и топлоизолационните свойства. Съставките на силикатната смес включват следните съставки:

- въздушна строителна вар;

- улей или речен кварцов пясък;

- бяла слуз;

- пепелни компоненти;

- шлака;

- алкално устойчиви пигменти (хромов оксид);

- финозърнеста смес от пепел и шлака;

- вода.

Експертен съвет

Работата с газови силикатни блокове не изисква високо ниво на умения, достатъчно първоначални познания и спазване на всички етапи от инструкциите, така че можете да изградите необходимата конструкция със собствените си ръце.

Нека да разгледаме някои съвети от строителни експерти:

- Когато избирате блокове, дайте предпочитание на блокове с идеална геометрия - повърхността е плоска, гладка, еднаква на цвят, всички линии и ъгли са прави;

- Смесването на лепилния разтвор със строителен миксер или бормашина, при ръчно разбъркване на масата не гарантира хомогенността на лепилото;

- През лятото повърхността на блоковете се навлажнява с вода, през зимата тухлите се загряват предварително;

- Строителството винаги започва от висок ъгъл.

Газосиликатните блокове се използват дълго време във всички области на строителството, те имат голям списък от предимства, сред които се открояват - топлоизолация, скорост на работа, лекота на монтаж и достъпна цена.

2> Състав и технология на производство на газосиликатни блокове

Сместа за производство на газосиликатни блокове има следния състав:

- стягащо (Портланд цимент съгласно ГОСТ 10178-76, калциева кипяща вар (съгласно ГОСТ 9179-77);

- силикатен или силициев пълнител (кварцов пясък с 85% кварцово съдържание, летяща пепел и др.);

- вар, със съдържание на магнезий и калциеви оксиди над 70%и скорост на гасене до 15 минути;

- техническа вода;

- газообразуваща добавка (алуминиев прах и други).

Газосиликатът принадлежи към класа на леки газобетони. Този материал е смес от 3 основни компонента: цимент, вода и пълнители. Варовикът и кварцовият пясък в съотношение 0,62: 0,24 могат да действат като пълнители. Отделно си струва да се говори за добавки, които придават на газовия силикат неговите индивидуални характеристики. Финият алуминиев прах действа като добавка. Всички тези компоненти се смесват старателно и при определени условия всички тези материали се разпенват. Когато алуминиевият прах реагира с вар, се отделя водород. Огромното количество отделени водородни мехурчета съставлява порестата структура, която е основната отличителна черта на газовия силикат. Структурата му прилича на бетонна "гъба", тъй като целият обем на блока се състои от клетки (мехурчета с диаметър 1-3 мм).

Газосиликатни блокове

Газосиликатни блокове

Клетъчната структура съставлява почти 85% от обема на целия блок, така че този материал е много лек. Първо, смес от компоненти се приготвя в специален миксер за 5 минути, който включва портланд цимент, фин пясък (кварц), вода, вар и генератор на газ (най -често това е суспензия от алуминий). Водородът, образуван от реакцията между алуминиева паста (прах) и вар, образува пори. Мехурчета с размери от 0,6 до 3 мм са равномерно разпръснати по целия материал.

Основните химични реакции протичат в метални контейнери или форми. Сместа е подложена на вибрации, което насърчава подуване и гърчове. След втвърдяване всички неравности от повърхността се отстраняват със стоманена връв. Шевът е разделен на блокове и след това те се изпращат в автоклавна единица.Окончателното калибриране на готовите блокове се извършва с фреза.

Газосиликатните блокове се произвеждат само чрез автоклавиране. Газобетонните блокове могат да бъдат произведени както по автоклавен, така и по неавтоклавен метод (естествено втвърдяване на сместа):

- Автоклавна обработка. Този етап значително подобрява техническите характеристики на газовия силикат. Тук в продължение на 12 часа при високо налягане се извършва обработка с пара, чиято температура е почти 200 ° C. Този процес на нагряване прави текстурата по -равномерна, като по този начин подобрява якостните свойства (не по -малко от 28 kgf / m²). Неговата специфична топлопроводимост е 0,09-0,18 W (m ∙ K), което прави възможно издигането на стени в един ред (400 cm) при почти всякакви климатични условия, с изключение на северните райони.

- Неавтоклавна технология. Състои се в естественото втвърдяване на сместа: овлажняване и изсушаване в естествени условия. В този случай е напълно възможно да го направите със собствените си ръце, тъй като тук не се изисква специално оборудване. Якостта на блоковете в това производство не надвишава 12 kgf / m².

Първият сорт е по -скъп. Това се дължи на значителни производствени разходи, както и на най -добрите технически характеристики на газосиликатните блокове, произведени по този метод. Те са много по -силни, коефициентът на топлопроводимост е по -нисък. Порите вътре в такъв газов силикат са разпределени изключително равномерно, което се отразява на стриктното съответствие на материала с посочените параметри.

Положителни и отрицателни страни за газосиликатната тухла

Разновидности на газосиликатни блокове.

Разновидности на газосиликатни блокове.

Безспорните предимства на газосиликатен блок пред обикновените строителни червени или огнеупорни тухли са:

- Простота и простота на инсталиране.

- Удобство при обработката, тоест може да се реже с най -обикновената ножовка без много усилия.

- Паропропускливостта, която поради отворената структура на клетките на газосиликатната тухла прави обмяната на влага между строителните материали оптимална.

- Надеждна шумо и шумоизолация, която е гарантирана с минимална дебелина на преградната стена от 10 cm.

В допълнение, той запазва топлината добре и има по -малко тегло от същата тухла. Не може обаче да се направи без негативни аспекти.

И така, недостатъците на газосиликатните тухли са:

- Висока хигроскопичност, в резултат на което при колебания на температурата стените на сградата могат да се напукат. В резултат на това ще бъде необходима допълнителна защитна облицовка на сайдинг с вентилационна междина, за да се отстрани този проблем, за да се премахне излишната влага.

- Повишена деформация на огъване или свиване, която възниква на места с повишено напрежение, което може да бъде елиминирано чрез използване на подсилващи ленти между подовете.

- Краткотрайна устойчивост на замръзване, равна на около 20-25 цикъла.

От всичко гореизложено можем да заключим следното:

- За да се получи удобна и икономична структура от газосиликатен блок, който не отстъпва по издръжливост на тухлен, не се препоръчва да се строят частни сгради на по -високи от 2 етажа.

- Отвън газовият силикат ще трябва да бъде изолиран с минерална вата или други паропропускливи материали или да обшие цялата стена с сайдинг, докато от вътрешната страна на стената ще е необходимо да се измаже.

- Освен всичко друго, осигурете добра вентилация под изолацията и изградете здрава основа и подсилете зидарията.

Когато работите с газов силикат, силно се препоръчва използването на специално лепило, за да се намали изтичането на топлина, което може да възникне при използване на конвенционален разтвор. Късмет!

Интересно е: Проекти за баня 6х6 - определящи въпроса

Изборът на смес за монтажни работи

За работа с газосиликатни продукти се предлагат няколко възможности за свързващо решение:

- Разтвор на основата на цимент и пясък;

- Специално лепило.

Циментовата смес е най -простият и достъпен вариант, цената на съставките е доста ниска, сместа може да се приготви самостоятелно - 3 части пясък и вода се обръсват за 1 част цимент, сместа се разбърква старателно до гладка смес.

Но цименто -пясъчната смес има голям недостатък - появата на "студени мостове", стаята се охлажда бързо, така че не си струва да се строи жилищна сграда само с това решение, по -добре е да се използва за изграждането на гаражи , огради, промишлени сгради и др.

Специално лепило - за монтаж на газосиликатни блокове си струва да се даде предпочитание на лепило за дълбоко проникващ газобетон. Характеризира се с високи показатели за издръжливост, устойчивост на влага, устойчивост на мухъл и появата на гъбични заболявания.

Лепилото се продава в магазин за строителни материали в плътно запечатана опаковка, съдържа точни инструкции за приготвяне на разтвора.

При избора на смес е необходимо да се даде предимство на пластмасови разтвори, които имат добра влагоустойчивост и устойчивост на температурни крайности, а също така имат адхезивни свойства.

Основните физико -механични характеристики на газосиликатните тухли

Важни фактори, които отличават продуктите, са следните показатели:

- Плътност.

- Топлопроводимост.

- Устойчивост на замръзване.

Както бе споменато по -горе, теглото и свойствата на материала пряко зависят от плътността. В зависимост от това газосиликатните тухли се разделят на маркировки:

- D700, най-плътният, се използва за високи сгради.

- D600-D500, средна плътност, използва се за изграждане на нискоетажни сгради и прегради.

- D400 и по-ниски, изолационен материал, който се използва за изолиране на контура на носеща стена.

Разликата между газосиликатните блокове е тяхната топлопроводимост. Например готовите блокове от марката D700 имат показател 0,18–0,20 W / m · ° С (по-нисък от този на червените тухли). Ако говорим за марката D600 - D500, тогава показателите са още по -ниски - 0,12-0,18 W / m · ° С. Най -ниската топлопроводимост е за продуктите D400, равна на 0,08–0,10 W / m · ° С.

Що се отнася до устойчивостта на замръзване, тя зависи от обема на порите на блоковете. Естествено изработените градивни елементи издържат 15–35 цикъла на замразяване и размразяване.

Но някои производители, които произвеждат блокове в автоклав, декларират, че техните продукти имат устойчивост на замръзване от 50-100 цикъла, което е наистина невероятно. Въпреки това, въз основа на информацията в ГОСТ 25485-89, средно устойчивостта на замръзване на газобетон не е по-висока от 35 цикъла.