Втвърдяване на епоксидна смола ED-20

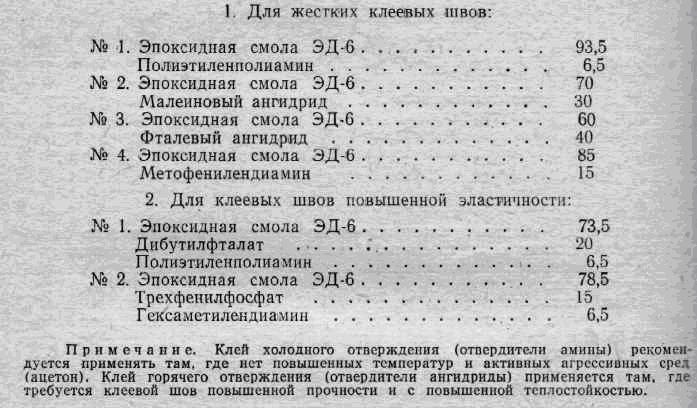

Епоксидна смола с невтвърден диан ED-20 може да се превърне в неразтворима и неразтворима

състояние под действието на втвърдители (втвърдители) от различни видове - алифатни и ароматни ди- и полиамини,

полиамиди с ниско молекулно тегло, ди- и поликарбоксилни киселини и техните анхидриди,

фенолформалдехидни смоли и други съединения.

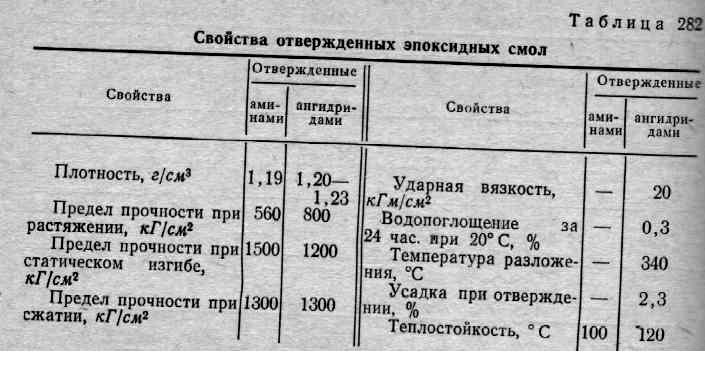

В зависимост от използвания втвърдител, свойствата на втвърдения епоксиден бокс ED-20

варират в най -широкия диапазон.

ED-20 се използва в промишлеността в чист вид,

или като компоненти на композитни материали - заливни и импрегниращи съединения, лепила, уплътнители,

свързващи вещества за подсилени пластмаси, защитни покрития.

Характеристики на смолата ED-20

Епоксидната смола ED-20 не е експлозивна, но изгаря при въвеждане в източник на огън. Летливите компоненти (толуен и епихлорохидрин) се намират в

смола в количества, определени изключително чрез аналитични методи,

и се отнасят до вещества от 2 -ри клас на опасност според степента на въздействие върху човешкото тяло.

Смола ED-20 се съхранява в плътно затворен контейнер в затворени складове при температура не по-висока от 40 ° C.

Гарантираният срок на годност на епоксидната смола ED-20 е 1 година от датата на производство.

Епоксидната смола може да се достави с втвърдители

студено и мокро втвърдяване.

Качествени показатели на епоксидна смола ED-20 съгласно ГОСТ 10587-84:

| № | Име на индикатора | Стандарт съгласно GOST | |

|---|---|---|---|

| Най -висок клас | Първи клас | ||

| 1 | Външен вид | Силно вискозен прозрачен без видими механични примеси и следи от вода | |

| 2 | Цвят по скала желязо-кобалт, не повече | 3 | 8 |

| 3 | Масова част от епоксидни групи,% | 20,0-22,5 | 20,0-22,5 |

| 4 | Масова част от хлорни йони,%, не повече | 0,001 | 0,005 |

| 5 | Масова част от осапунен хлор,%, не повече | 0,3 | 0,8 |

| 6 | Масова част на хидроксилни групи,%, не повече | 1,7 | — |

| 7 | Масова част от летливи вещества,%, не повече | 0,2 | 0,8 |

| 8 | Динамичен вискозитет, Pa * s при 20 ° С | 13-20 | 12-25 |

| 9 | Време за желатинизиране с втвърдител, h, не по -малко | 8,0 | 4,0 |

Допълнителна информация за смола ED-20

Предпазни мерки: Работата с епоксидни смоли трябва да бъде снабдена със защитно облекло и лични предпазни средства. Всички операции при работа с епоксидни смоли трябва да се извършват в помещения, оборудвани с приточна и изпускателна вентилация

Съхранение: Епоксидиановата смола се съхранява в плътно затворен контейнер в затворен склад при температура не по-висока от 40 ° C.

Опаковка: Епоксидните смоли се доставят в стоманени кофи, барабани, бъчви. Вижте ценовата таблица за наличност на опаковката.

Гарантираният срок на годност е 12 месеца от датата на производство.

Код от епоксидна смола тип ED-20 CAS № 25068-38-6. Английско име-Поли (бисфенол-А-ко-епихлорохидрин)

Течна епоксидна смола (тип Biphend A), Epoxy Equiv: 184-194 g / екв.

Основна смола ED-20 при производството на пластмаси, подсилени със стъкло и въглеродни влакна

Прилагане на епоксидна смола на база ED-20 при производството на композити, като се използва като подсилващ пълнител

ровинги и тъкани от стъкло и въглерод, методи за ръчно полагане на импрегниране под вакуум, навиване, изливане и др. не са технологични и

може да бъде оправдан само от икономически съображения.

Нашата компания предлага редица аналози на ED-20:

епоксидна течна смола KER-828,

, смола BE-188,

NPEL-128,

DER-331,

DER-330,

EPOTEC YD-128,

YD-128,

Eposir-7120.

За добри резултати експертите обикновено препоръчват

използвайте епоксидни смоли, модифицирани с активни разредители, например от нашата гама:

- Избор на модифицирана епоксидна смола

- Модифицирана епоксидна смола Etal-370

- Модифицирана епоксидна смола Etal-245

- Модифицирана епоксидна смола Etal-247

- Модифицирана епоксидна смола Etal-249

- Епоксидно съединение К-115

- Епоксидно съединение K-153

- Епоксидно съединение K-153A (смола)

- Епоксидно съединение KDA

- Нискотемпературно прозрачно епоксидно съединение Etal-27NT / 12NT

- Модифицирана епоксидна смола Etal-148 за еластични състави

- Модифицирана епоксидна смола Etal-200M

Как да се разрежда правилно

Приложените инструкции от производителя посочват описанието на пропорциите, които трябва да се спазват при приготвянето на разтвора, а също така посочват условията за полимеризация на слоя. Но самите действия, необходими за получаване на желания състав, обикновено не са описани. Всички посочени данни трябва да се спазват стриктно, типовете втвърдители не трябва да се заменят, в противен случай епоксидната смола може да се окаже напълно различна и няма да бъде с високо качество.

Ако трябва да се приготви голямо количество смола, е необходимо да се подготви съд, в който тя да може да се нагрява. Загрява се на водна баня за 10-15 минути, температурата се довежда до около 50 градуса.

Когато избирате метод за горещо втвърдяване, процедирайте по следния начин:

Измерете количеството състав, който ще се нагрява

По -добре е да направите това на порции, защото съставът бързо замръзва.

Нагрява се водна баня, в нея се поставя съд, в който се излива смолата, важно е да се гарантира, че в нея не попада течност.

Температурните индикатори на ваната трябва да се следят, прегряването може да доведе до влошаване на материала.

Когато настъпи нагряване, трябва да се извърши старателно разбъркване, въвеждането на втвърдителя става постепенно, голямо количество не може да се инжектира веднага.Приложените инструкции от производителя посочват описанието на пропорциите, които трябва да се спазват при приготвянето на разтвора.

Приложените инструкции от производителя посочват описанието на пропорциите, които трябва да се спазват при приготвянето на разтвора.

Приложените инструкции от производителя посочват описанието на пропорциите, които трябва да се спазват при приготвянето на разтвора.

Можете да използвате следните опции:

- DBP, добавен в малко количество, може да се влее максимум 5% от общата сума. Помага за подобряване на ефективността на защита срещу пукнатини, ниски температури и механични натоварвания;

- DEG-1. Активен разредител за смоли. Увеличаването на количеството му в състава позволява да се намали сходството на епоксидната смола с каучука. Допустимата сума варира от 3% до 10%. Не може да се използва за получаване на прозрачни продукти;

- TEG-1. Има сходни характеристики с предишния тип, но по -вискозен. Разтваря се във вода.

За да придаде еластичност на епоксидната смола, към нея се добавят пластификатори.

За да придаде еластичност на епоксидната смола, към нея се добавят пластификатори.

Назначаване на втвърдители

Ролята на втвърдителя е, че той е не само катализатор на реакцията, но и пълноправен участник в нея. Резултатът е съединение с определена консистенция, подходящо за работа. Полученият продукт след втвърдяване ще се отличава с надеждност, здравина и издръжливост.

Съставът на съвременните съединения включва вещества, които влияят върху ускоряването на процеса на втвърдяване, което зависи от температурата на разтвора и вида на използвания втвърдител. В търговската мрежа се предлагат разтвори, които се втвърдяват дори при ниски температури. Полимеризацията на някои съединения е възможна при условия на висока влажност.

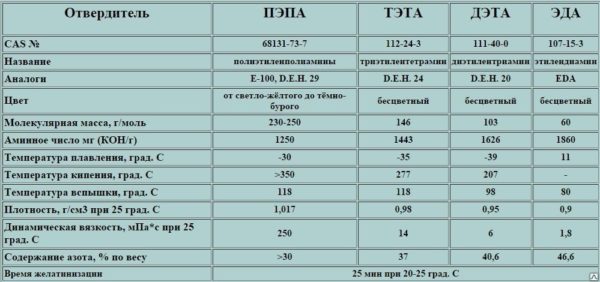

Видове втвърдители

Видове втвърдители

За битови нужди се използва смола, която се втвърдява при нормална температура, нарича се още „студено втвърдяване“. Най-трайните, химически и механично устойчиви са продуктите, направени от горещо втвърдени формулировки.

Степента на хомогенност, твърдост, трайност и прозрачност на състава зависи от това колко точно е подбран делът на втвърдителя. Неправилно избраното количество и смесването на компонентите намалява качествените характеристики, влияе върху намаляването на експлоатационния живот на разтвора и получения продукт.

Сортове

Качеството на резултата се влияе предимно от вида на втвърдителя, а не от смолата. Най-често срещаните евтини версии са втвърдители PEPA и TETA.Качеството им обаче е значително по -ниско от това на модифицираните състави.

Комплект с втвърдител PEPA

Комплект с втвърдител PEPA

Основните недостатъци на евтините формулировки включват следното:

- Температурата, при която настъпва втвърдяване за TETA е най -малко 30 градуса, за PEPA - 15 градуса.

- Композициите са уязвими към влага - това е значителен недостатък при извършване на хидроизолационни работи или при изливане на под.

- Полимеризацията настъпва бързо, така че създаването на дебел слой е проблематично.

Що се отнася до модифицираните съединения, тези недостатъци не са им присъщи. Единственият недостатък е високата цена.

Комплект с втвърдител TETA за получаване на бистър разтвор

Комплект с втвърдител TETA за получаване на бистър разтвор

Ако сравним тези два вида втвърдител, тогава е по -лесно да се работи с PEPA, тъй като позволява леко отклонение от пропорциите и се държи перфектно при стайна температура.

Характеристики на различни марки втвърдител

Характеристики на различни марки втвърдител

Характеристики и свойства

ES се характеризира с устойчивост на халогени, както и на каустични основи и киселини. Той се разтваря в ацетон и някои естери, без да образува филм. Нека се спрем на параметрите на епоксидната смола.

Втвърденият ES запазва формата и обема си. Това свойство позволява производството на форми и други продукти. След втвърдяване смолата почти не се свива, така че обемът на детайла остава непроменен.

Повечето смоли са устойчиви на абразиви и агресивни разтвори. Това ви позволява да използвате всякакви почистващи състави, когато работите с епоксидни продукти. Дори ако върху покритието се появят малки дефекти, с малко количество епоксид, те могат лесно и бързо да бъдат отстранени.

ES е водоустойчив, този имот играе важна роля при избора на довършителни материали в помещения с висока влажност. Например кухненските плотове, изработени от епоксидна смола, имат дълъг период на използване, докато мебелните модули, изработени от ПДЧ, поради честото излагане на влага, се влошават много бързо.

Притежавайки повишена топлоустойчивост, съставът кипи при +155 градуса, с по -„гореща“ експозиция започва да се топи. Веществото принадлежи към II клас на опасност, не се възпламенява дори ако бъде изнесено на открит огън. Тези характеристики са типични за всички видове ES. Те обаче могат да се проявят в различна степен в зависимост от добавките, използвани при приготвянето на епоксидната смола.

3 Технически изисквания

3.1 Епоксидиановите смоли се произвеждат в съответствие с изискванията на този стандарт съгласно технологичните регламенти, одобрени по предписания начин.

3.2 В зависимост от физичните и химичните свойства се установяват следните класове епоксидианови смоли: ED-22, ED-20, ED-16, ED-14, ED-10, ED-8. блокове от букви и цифри: - първият блок - обозначението на смоли "ED" (E - епоксидна смола; D - дифенилолпропан); - вторият блок - числа, съответстващи на по -ниската стойност на нормата по отношение на "масова част от епоксидна смола" групи ".

3.3 Характеристики

3.3.1 По отношение на физичните и химичните параметри епоксидиановите смоли трябва да отговарят на изискванията и стандартите, посочени в таблица 1.

3.4 Изисквания към суровинитеЗа производството на епоксидианови смоли трябва да се използва само първокласен епихлорохидрин.

|

Име на индикатора |

Норма за марката |

Метод на тестване |

|||||||||

|

ED-22 |

ED-20 |

ED-16 |

ED-14 |

ED-10 |

ED-8 |

||||||

|

най -висок клас |

първи клас |

най -висок клас |

първи клас |

най -висок клас |

първи клас |

най -висок клас |

първи клас |

||||

|

1 Външен вид |

Вискозен прозрачен |

Прозрачен с висок вискозитет |

Силно вискозен прозрачен |

Плътно прозрачно |

Съгласно 7.3 от този стандарт |

||||||

|

Без видими механични примеси и следи от вода |

|||||||||||

|

2 Цвят според скалата желязо-кобалт, референтен номер на разтвора *, не по-тъмен |

3 |

5 |

3 |

8 |

3 |

8 |

10 |

6 |

2 |

6 |

Съгласно 7.4 от този стандарт |

|

_______________ * Текстът на документа съответства на оригинала. -. |

|||||||||||

|

3 Масова част на епоксидни групи,% |

стр. 22.1-23.6 |

20,0-22,5 |

16,0-18,0 |

13,9-15,9 |

10,0-13,0 |

8,5-10,0 |

8,0-10,0 |

Съгласно ГОСТ 12497 и 7.5 от този стандарт |

|||

|

4 Масова част на хлорен йон,%, не повече |

0,001 |

0,003 |

0,001 |

0,005 |

0,002 |

0,004 |

0,006 |

0,006 |

0,001 |

0,003 |

Съгласно GOST R 52021, раздел 8 |

|

5 Масова част от осапуняемия хлор,%, не повече |

0,2 |

0,5 |

0,3 |

0,8 |

0,3 |

0,5 |

0,6 |

0,6 |

0,2 |

0,3 |

Също |

|

6 Масова част на хидроксилни групи,%, не повече |

1,0 |

Не определяйте |

1,7 |

Не определяйте |

2,5 |

Не определяйте |

Съгласно ГОСТ 17555 и 7.6 от този стандарт |

||||

|

7 Масова част от летливи вещества,%, не повече |

0,1 |

0,4 |

0,2 |

0,8 |

0,2 |

0,4 |

0,6 |

0,6 |

0,2 |

0,3 |

Съгласно ГОСТ 22456 и 7.7 от този стандарт |

|

8 Динамичен вискозитет, Pa s, при (25.0 ± 0.1) ° С (50.0 ± 0.1) ° С |

8-12 |

7-12 |

13-20 |

12-25 |

Не определяйте |

Съгласно 7.8 от този стандарт |

|||||

|

Не определяйте |

5-18 |

5-20 |

20-40 |

Не определяйте |

|||||||

|

9 Температура на омекотяване по метода "пръстен и топка", ° С, не повече |

Не определяйте |

65 |

65 |

Съгласно ГОСТ 11506 |

|||||||

|

10 Време за желатинизиране, h, не по -малко |

18,0 |

9,0 |

8,0 |

4,0 |

4,0 |

3,0 |

2,5 |

2,0 |

3,0 |

2,0 |

Съгласно 7.9 от този стандарт |

3.5 Маркиране

3.5.1 Транспортна маркировка-в съответствие с ГОСТ 14192 с прилагане на манипулационни знаци: "Пазете от влага", "Нагоре." Течни епоксидианови смоли) или 3077 (за твърди епоксидианови смоли).

3.5.2 Маркировката, характеризираща пакетирания продукт, трябва да съдържа: - името на производителя, неговата търговска марка и юридически адрес; - името на продукта, неговата марка и клас; - номер на партидата; - тегло на партидата; - дата на производство; - обозначение на този стандарт. Методът за нанасяне на данни за маркиране и знаци за манипулиране - съгласно ГОСТ 14192.

3.5.3 Етикетирането на продукти, доставени за износ, трябва да съответства на изискванията на споразумението за доставка или на условията на външноикономическия договор, като се вземат предвид изискванията на този стандарт.

3.6 ОпаковкаЕпоксидиановите смоли се опаковат в бъчви в съответствие с ГОСТ 13950 и в барабани в съответствие с ГОСТ 5044.

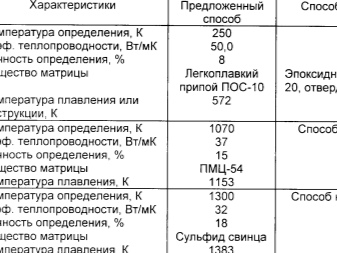

Огнеупорни смоли

Има огнеупорни смоли, това са преди всичко безхалогенни KDP-555MC80, KDP-540MC75, KDP-550MC65. Първите числа в индекса след буквената комбинация KDP показват критичната температура, която тази смола може да издържи, когато се използва като свързващ агент за някои композити. Основната област на приложение на такива огнеупорни смоли е в авиационната и космическата индустрия, където материали, направени с KDP, се използват при производството на външни контури на крила, обтекатели, които могат да издържат на високи динамични натоварвания на стабилизатори за управление на полета, елерони и лонжерони.

Подсилени с въглеродни влакна пластмаси, които са в състояние да издържат на множество високи температури, имат значителен принос за огнеустойчивостта на такива материали. Но самата основа придобива огнеупорни свойства, на първо място, поради добавките, въведени в нея в процеса на полимеризация под формата на органоелементни съединения. На първо място - силициев кремний.

По време на модификацията на епоксидна смола с тези елементи много свойства на такава смола се променят и често са доста значими. Промените не са напразни; при запазване на основния параметър под формата на топлоустойчивост обикновено се изисква още един. Например поддържане на известна пластичност или стабилност на свойствата на смолата като диелектрик, освен това в широк температурен диапазон. Това обикновено се постига чрез включване на ациклични диепоксиди в полимерната верига вместо в основата на дианови смоли, но след това крехкостта на продуктите, направени от такава смола, се увеличава.

Обикновено, колкото по-висок е численият индекс на епоксидни смоли (ED 16, 20, 22), толкова по-вероятно е, под въздействието на изключително високи температури, преминаването на втвърдената, полимеризирана форма на смолата веднага в разрушително-кристално състояние, с предварително напукване на монолита, ще се осъществи. Преходът към някакво течно агрегатно състояние в поведението на смолата не е осигурен. Може би само известно предварително омекотяване, смолите се деформират.

Смолите с цифрови индекси ED-6 и ED-15 са по-устойчиви на високи температури. Когато са изложени на относително ниски температури в диапазона от 200-250 ° C градуса, продуктите от такава смола започват да отделят газообразни продукти и безцветна вискозна течност. Това е следствие от процеси, които обръщат полимеризацията, настъпила по време на втвърдяването на продукта.Разбира се, не може да става въпрос за пълноценна обратна реакция, процесите на разрушаване преобладават над „развързването“ на молекулите, а посочената температура в горната й граница е критична и предразполагаща. С продължителност на експозицията му повече от час и още повече с увеличаването му, процесите на разлагане на епоксидни компоненти стават необратими, с рязък спад на всички свойства, присъщи на материала.

Най-топлоустойчивите епоксидни материали се получават чрез синтеза на флуорирани дифенилолпропани. Тези вещества играят ролята на скрити или латентни втвърдители, химически неутрални спрямо смолата при стайна температура, но започват активно да работят върху полимеризацията на смолата, когато са изложени на температури от 100 ° C или повече, когато химическите и физичните му свойства започват да се променят . Те включват дициандиамид, меламин, изофталилдихидразид.

Точно продукти от този епоксид смоли, с въведени в тях силициеви силициеви пластификатори, се поставят като обтекателни глави за кораби, изстреляни на орбита, и се изстрелват върху елементите на динамично управление на ракети -носители и свръхзвукови самолети, подсилени с въглеродни влакна.

В бъдеще разработването на елементи от носещата рамка на управляващите елементи на хиперзвукови превозни средства. Горната граница на температурата за тях в момента надвишава 550 ° C градуса. Въпреки че това, разбира се, не е достатъчно, химиците не стоят на едно място, разработват се нови методи за подобряване на физическите свойства на олигомерите. Обещаваща тенденция е въвеждането на фини прахове от огнеупорни метали или техни карбиди, например волфрамов карбид, в състава на епоксидни полимери.

Смола ED-20 (ED-16) и нейната скорост на смесване с втвърдител (PEPA) (лепило EDP)

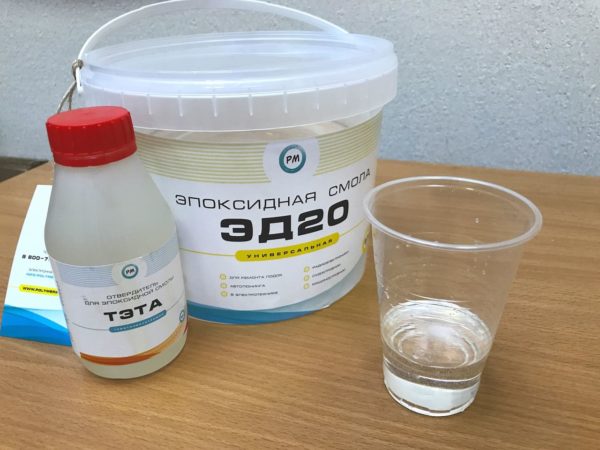

Преди това добре познатото двукомпонентно лепило на марката EDP, продавано в магазините, стана широко известно сред руските граждани. Всъщност лепилото EDP не е нищо повече от смола (най-често от марката ED-20) и втвърдител за епоксидно-диодни смоли-марка PEPA (полиетиленови полиамини).

При закупуване на лепило за EDP, състоящо се от две бутилки, съдържанието на бутилките се смесва и се получава пълноценно лепило. Времето за втвърдяване на това лепило варира от 30 минути до 2 часа, а времето за пълно изсъхване - до два дни.

Скорости на смесване за смола и втвърдител ED-20 (ED-16) ГОСТ 10587-84 за производство на лепило.

Смола ED-20 (ED-16) ГОСТ 10587-84 (както и базирани на тях кампании, като К-153 и други подобни) се смесват с втвърдител PEPA (полиетилен полиамини) в съотношение 10: 1 (оптимално съотношение за студено втвърдяване). Тоест, за 10 единици смола се добавя 1 единица втвърдител. Или, с други думи, процентът на втвърдителя е 10%. В зависимост от нуждите или технологичния процес, процентът на втвърдителя може да варира от 8% до 20%. Но трябва ясно да се разбере, че при 20% от втвърдителя процесът на полимеризация протича с голямо отделяне на топлина. Също така, с голямо количество втвърдител, времето за втвърдяване (значително) намалява, но характеристиките на якост също се влошават.

Правила за смесване

Смолата, както и втвърдителят, при използване на студени условия - преди смесване, трябва да се затоплят в топло помещение (18 ... 25C) за поне един ден. Принудителното отопление на отоплителни инсталации е забранено.

След затопляне на закрито, разбъркайте добре смолата и добавете втвърдителя на малки порции, като разбъркате добре добавения втвърдител. След пълно въвеждане на втвърдителя в смолата се препоръчва съставът да се смеси старателно до хомогенна консистенция. След това изсипете в друг (чист) съд и разбъркайте всичко отново. Лепилото е готово за употреба.

Как иначе да добавите лепило?

Втвърдената смола ED-20 е напълно неразтворимо вещество. Въпреки това смолата е много крехка, което ограничава използването й.

За да стане смолата по-пластична (виж ГОСТ 10587-84), към състава на смолата се добавя DBP пластификатор (дибутил фталат).Процентът на пластификатора в смолата също е 10% от теглото на смолата.

Струва си да се има предвид, че редът на смесване на смолата с пластификатора и втвърдителя е строг: Първо, смолата се смесва с пластификатора до гладкост. Пластификаторът също трябва да се сервира на малки порции, като сместа се разбърква добре. След смесване на състава (смола ED-20 и DBP пластификатор) се внася втвърдителят PEPA (полиетилен полиамини) съгласно раздел "Правила за смесване".

За да смесите 100 кг смола ED-20, се нуждаем от:

- 100 кг смола ED-20

- 10 кг DBF пластификатор

- ~ 10 кг втвърдител PEPA

За допълнителни съвети, покупка и други въпроси, моля, обадете се в Дзержинск: +7 (8313) 36-08-70, 36-56-34.

Най -добрите отговори

... казвам се Вовка ...:

Епоксидните смоли са разтворими и стопяеми реактивни олигомерни продукти на базата на епихлорохидрин и дифенилолпропан, които могат да се трансформират в неразтворимо и неразтворимо състояние под действието на различни видове втвърдители.

Епоксидните смоли се използват като компонент на залепващи и импрегниращи съединения, лепила, уплътнители, свързващи вещества за подсилени пластмаси в радиоелектронната, електрическата, авиационната, корабната и машиностроителната промишленост, както и в строителството. Епоксидните смоли се използват за ремонт на продукти, изработени от различни материали и надеждно свързват порцелан, фаянс, керамика, фибростъкло, мрамор, камък, бетон, тухли, дърво, метали, твърд поливинилхлорид и други пластмаси. Но с изключение на полиетилен, полипропилен и тефлон. Смолите са особено подходящи за възстановяване на естествени и изкуствени камъни, бетон и всички видове строителни материали. Идеален и за ремонт на липсващи части. Уплътнения, лепила и пълнежи.

Спецификации:

Епоксидът се втвърдява напълно след 24 часа, но чрез повишаване на температурата до 70 ° C, втвърдяването може да се ускори. Скоростта на втвърдяване се намалява при температури под 15 ° C. Не се свива и се разширява при втвърдяване. Продуктът може да се обработва след като епоксидът е напълно втвърден (почистен, полиран, пробит, смлян и боядисан). Работна температура на залепените изделия: от -50 ° С до + 150 ° С. Температурата при силно натоварване на залепените части не трябва да надвишава 80 ° C. Епоксидната смола е устойчива на вода, масло, разтворители. Гарантиран срок на годност на епоксидна смола: 1,5 години

metcvetobrabotka ›epoksidnye_smoly logosib› epoxy_resin / akiv ›ru9-epoksidnaya / smola-epoksidnaya ... referatec m› referat_83862_str_5 souztechmet ›epoks techno.x51› index.php-sibompozit ›ruptured. wikipedia› wiki / epoxye

Ирландски McClaud:

-40 до +120 ° C (непрекъснато) -40 до +150 ° C (максимум)

Тук се намира например mirsmazok / каталог / auto-smazki / категория38790 / 10955

Като цяло ето още една малка статия за тях - mirsmazok /blogs/modules.php?name=articles&id=523

Надежда Степанова:

"Екстремни" стойности: + 350 ° С 20 минути за епоксидно лепило PEO-490K (АД "LZOS", Литкарино); -196 ° С за епоксидно лепило PEO-13K (LLC "LUMEX", Санкт Петербург); бърза промяна на температурата от -60 до + 125 ° С 20 цикъла за епоксидното съединение PEO -28M (JSC PLANET, Велики Новгород); механичен удар с едно действие 80000g и линейно ускорение от 1300 оборота / сек за епоксидно лепило PEO-110K (ЗАО АЕЦ REF-Оптоелектроника, Саратов).

Как да работим със смола?

Когато работите със смола, основното нещо е внимателно да спазвате пропорциите, тъй като недостатъчното или обратното твърде голямо количество втвърдител има най -негативен ефект върху функционалността на крайния състав. С излишния обем на втвърдителя, съставът губи своята здравина. В допълнение, излишъкът може да се отдели на повърхността, когато се втвърди. При липса на втвърдител някои от полимерите остават несвързани, такъв състав става лепкав.

Съвременните състави обикновено се разреждат в пропорция: за 1 част от втвърдителя - 2 части ES, е разрешено използването на равни пропорции. Разбъркайте добре епоксида и втвърдителя, така че консистенцията да е еднородна. Разбъркването се извършва бавно, ако движенията са резки, ще се появят мехурчета.

След изливането изчакайте смолата да се втвърди.В хода на полимеризацията ES преминава през няколко етапа.

- Течно състояние. Сместа от основните компоненти лесно се оттича от бъркалката, този момент е оптимален за изливане на състава във формата.

- Дебел мед. В това състояние масата не лежи на тънък, равномерен слой, а лесно запълва малък обем.

- Захаросан мед. На този етап не е възможно да се извършват никакви действия със смолата, единствената възможност за използване е залепване на повърхности.

- Преходът от мед към каучук. В този момент смолата не трябва да се докосва, в противен случай образуването на полимерни вериги може да бъде нарушено.

- Каучук. Масата на компонентите вече е влязла във взаимодействие и е престанала да се придържа към дланите, но твърдостта й все още не е достатъчна. В това състояние детайлът може да бъде усукан и деформиран.

- Твърд. Тази смола не се огъва, усуква или отделя.

Епоксидната смола от различни производители има различен период на втвърдяване, определя се само емпирично.

Въпреки това, дори и без лак, повърхността му изглежда лъскава и блестяща.

Мерки за сигурност

Работата с химически полимерни вещества, които реагират помежду си, изисква внимателно и внимателно боравене от потребителя. Трябва да се спазват мерките за безопасност, за да защитите собственото си здраве и да запазите благосъстоянието на околната среда. Факт е, че компонентите на епоксидната смола не засягат хората, животните и дивата природа само в случай на пълна полимеризация. В други случаи (намиращи се в течна форма, поотделно, както и по време на смесване на тези вещества), химическите елементи, които са вредни за здравето, се отделят в околната среда.

Епоксидната смола е определена за клас на опасност 2, когато е изложена на тялото на хора и животни. Ако по време на приготвянето на сместа компонентите на смолата попаднат върху кожата, те ще предизвикат алергични реакции. За да се предотврати това, кожата трябва да се измие под течаща вода с добавяне на сапун и след това да се избърше с тампон, напоен с алкохол. След като изпълните тези стъпки, върху кожата се нанася вазелин, рициново масло или омекотяващ крем.

При работа с епоксидианова смола е необходимо да се защитят органите на зрението и дишането. За да направите това, носете защитни очила, гумени ръкавици и респиратор. Колкото по -голяма е работната площ на смолното покритие, толкова по -ефективна трябва да бъде личната защита. За бързо неутрализиране на химичните компоненти трябва да имате под ръка чиста вода, алкохол и омекотяващ крем.

Клас на опасност от смола ED-20

Това вещество не е в състояние да предизвика изгаряне или запалване, поради което е класифицирано като клас на опасност 2. Епоксидната смола не се възпламенява, дори когато бъде поставена на открит пламък. Но когато работите с такъв материал, трябва да спазвате правилата за безопасност.

Хората, които работят директно с такива вещества, трябва да имат предпазни средства. Считат се такива средства: респиратор и гащеризон. Стаите, в които се произвеждат епоксидни смоли, трябва да бъдат вентилирани. Ако това вещество влезе в контакт с кожата, това може да причини възпаление на кожата и дерматит. Възможно е също да получите алергична реакция към компонентите на смолата.

Творчески приложения на епоксидна смола

Епоксидната смола е универсален материал, който ви позволява да правите красиви продукти в различни области на употреба: бижута и бижутерия, елементи за интериорна декорация и мебели. За различни цели се използват различни видове епоксидна смола - прозрачна или оцветена, различаваща се по вида на пълнителя, добавен към състава преди употреба.

Прозрачен

Прозрачната епоксидна смола се използва при производството на рекламни и сувенирни, декоративни и бижута, както и при създаването на полимерни подове с 3D ефект.

В допълнение, прозрачният епоксид се използва на различни етапи от строително -монтажните работи при изграждането на обекти от различни видове.Промишлеността произвежда епоксидна смола в течно и твърдо състояние, което определя последователността на работа с нейното използване.

"Magic Crystal-3D" идеален за създаване на бижута и бижутерия

Най -търсените сред потребителите са следните класове прозрачна епоксидна смола:

-

"Magic Crystal -3D" - използва се за изработка на бижута и бижутерия, както и за изливане на лъскави и 3D покрития;

Magic Crystal-3D -

"Epoxy CR 100" - използва се при производството на полимерни подове;

Епоксидна смола CR 100 -

"ED-20"-е един от видовете епоксидианови смоли, използвани при създаването на заливни и импрегниращи състави за строителни работи, както и при производството на уплътнители и лепила.

ED-20

Цветни

Този вид епоксидна смола се различава от прозрачната само по това, че по време на приготвянето й се използват специални пълнители, които придават на крайния продукт определен цвят.

Цветен епоксид за изработка на бижута

Пълнителите (повърхностноактивни вещества) могат да се продават отделно от епоксидни, което ви позволява да изберете оцветител според желания цвят или да сте готови фабрично за по-нататъшна употреба.