Смесване

Един от най -трудоемките етапи в производството на дървени стърготини (дори начинаещ строител може да направи блокове със собствените си ръце) е смесването, затова се препоръчва да се използва бетонобъркачка или поне смесител за хоросан. Това ще направи процедурата на смесване не само по -удобна, но и с по -високо качество.

Преди да излеете изсушените дървени стърготини в бетонобъркачка, те трябва да бъдат пресяти през сито със страна на окото 1 см. След това можете да смесите дървени стърготини с цимент. Едва след това към сместа се добавя предварително приготвено глинено или варово тесто. Всички компоненти трябва да бъдат добре смесени и разредени с вода. Водата трябва да се добавя на малки порции.

Ако смесването на дървени стърготини се извършва правилно, тогава, когато се стисне в юмрук, сместа ще образува пластмасова буца, върху която при липса на капчици вода ще се виждат вдлъбнатини от пръстите. Това се счита за основен индикатор за правилно приготвена смес.

Технология на производство на бетон от дърво

Такъв материал като дървесен бетон е лесно да направите сами на вашия сайт. За да направите това, ще ви е необходим инвентар:

- бетонобъркачка;

- форми за изливане на готовата смес.

Ще ви трябва също:

- дървени стърготини;

- цимент;

- вар или глина;

- пясък.

Състав на материали за дървен бетон

Тъй като арболитът се отнася до дървени стърготини, става ясно, че той включва цимент от различни марки в състава си. А също така за увеличаване на здравината на дървеснобетонния материал се използва дори цимент с най -добри характеристики.

Към бетона се добавят стърготини и дървени стърготини. Когато такъв материал не е достатъчен, той се пълни с отпадъци от игли, листа или кора, само в концентрация не повече от пет процента от общия състав на пълнителя.

Количеството материал за образуване на дървесен бетон

Готовата форма на дървен бетон трябва да бъде 5 × 25 мм. За целта целият органичен състав се предава на трошачка. Освен това такъв натрошен състав се добавя към циментовата смес.

Преди това във фабриките към органичните вещества се добавят специални химикали за неутрализиране на захарта. Това се дължи на факта, че захарта влошава здравината на дървения бетон и трябва да бъде отстранена.

Производствени стъпки

- Пресяване на дървени стърготини с мрежесто сито - 1 × 1 cm.

- Поставяне на дървени стърготини и пясък в бетонобъркачка.

- Съставът се смесва в бетонобъркачка.

- А колко цимент е необходим в дървения бетон, се определя от неговата марка, доставя се заедно с вар.

- Смесва се в бетонобъркачка.

- Съставът се излива във форми по 15 см всеки слой.

В рамките на 3 месеца дървеният бетон става издръжлив.

И така, колко цимент е в арболита:

- в 5 -ти клас дървен бетон има 1 / М 400 цимент;

- в 10 -ти клас дървен бетон има 1 / М 400 цимент;

- в 15 -ти клас дървен бетон има 1 / М 400 цимент;

- в 25 -ти клас дървен бетон има 1 / М 400 цимент.

Ако има необходимото количество цимент, се създава лек материал с якост 400-850 кг / м 2 и е огнеупорен при температура 1000 С.

Строителна технология

Изграждането на къща от трупи и цимент е доста просто. Първо, те правят основата и мазето - по същите правила, както за обикновена дървена сграда от строителна бара.

Как се извършва изграждането на къща от чокове и цимент:

- На мазето се полага слой хидроизолация.

- Върху хидроизолацията се поставя разтвор в две ленти с ширина 6-7 сантиметра. Разстоянието между външните ръбове на лентите трябва да бъде равно на дебелината на стената (дължината на трупите), височината на слоя е 3 сантиметра. Разликата между лентите на разтвора се запълва със смес от вар и дървени стърготини, след това трупите от първия ред се поставят върху разтвора (те трябва да се разклатят и да се притиснат малко).Разликата между съседни трупи трябва да бъде равна на 3 сантиметра.

- Следващите редове чокове се поставят по същия начин.

- Докато хоросанът все още не е втвърдил, отвън и отвътре къщата, шевовете на зидарията са бродирани, всичко е изравнено, разтворът се уплътнява в пролуките между трупите. Шевовете трябва да са дълбоки около 5 милиметра.

- Създаване на отвори за врати и прозорци на желаната височина, инсталирането им се извършва по -късно.

- За да се поддържат таванските подови греди, покривните греди, по горната част на стените се полага Mauerlat. Освен това гредите на рамката са прикрепени към стената с телени връзки: краят на телта трябва да бъде усукан около чокове в дебелината на горната част на стената, вторият трябва да бъде фиксиран върху покривния греди. Покривът може да бъде направен от битумни керемиди, дървени дъски и други материали.

Стените могат да бъдат облицовани или завършени с различни материали отвътре и отвън, подобно на обикновена дървена къща.

Ако къщата се строи в студен климат, трупите трябва да бъдат положени на 2 слоя с въздушни джобове вътре, които са пълни с изолация (за предпочитане ековата). Слоевете от зидария са свързани заедно с дълги трупи, преминаващи по цялата дебелина на стената.

Технологията за изграждане на къщи от трупи се използва от дълго време. Днес такива сгради могат да се видят в Якутия, където те служат достойно при температури под -50 градуса и перфектно поддържат вътрешния климат дори при среднодневни колебания от 40-42 градуса.

Състав

Основният компонент на строителния материал е пясъкът, както и цимент и стърготини (стружки). Циментът влияе върху здравината, обработваемостта и някои други характеристики. Степента на цимента, използвана за създаване на блоковете, трябва да бъде най -малко М400.

Повишеното съдържание на дървени стърготини подобрява шумопоглъщащите и топлоизолационните характеристики на дървените бетонни блокове. Чиповете трябва да бъдат добре изсушени преди употреба.

Например, почти неизменно се използва компонент, който повишава огнеустойчивостта на материала. Освен това може да се използва вещество, което отблъсква гризачи и други вредители.

Разновидности на блокове, техните качества и характеристики

Газобетонът е бетон с клетъчна структура. Изработен е от цимент с добавяне на кварцов пясък и пенообразуващи агенти. Готовата смес се разпределя във форми и се добавя вода. В хода на реакцията масата се пени, запълвайки формата.

За да стане материалът по-здрав, готовите блокове се обработват с пара в автоклави. В резултат на излагане на високо налягане, кварцовият пясък променя структурата си, ставайки по -силен. С други думи, блок от пяна е лек изкуствен камък с голяма здравина.

Какви блокове са най-добри за изграждане на баня при издигане на носещи стени и прегради? Разбира се, това е газобетон с автоклав (прочетете: "Как да изградите баня от газобетон със собствените си ръце - инструкции стъпка по стъпка"). За изолация можете да използвате и неавтоклавни, тъй като той е по -евтино, но трайността му не е толкова висока.

Газобетонните блокове се срещат в различни плътности:

- 0,3-0,5 т / м3 - използва се за топлоизолация;

- 0,5-1,2 т / м3 - подходящ за строителни стени.

За изграждане на малки сгради е подходящ газобетон от марката D500 с плътност 0,5 т / м3. Може да се използва и за поставяне на кутии и прегради, а цената му не е толкова висока, колкото тази на марки с висока плътност. При изграждането на баня от пяна или газов блок, за да се спестят, те се полагат по ръба, докато стената ще се окаже с дебелина около 200 мм (по -подробно: "Кой проект на блок от пяна баня за избор - от планиране до строителство “). Това ще бъде достатъчно, защото блокът перфектно задържа топлината, а самите стени все още ще бъдат изолирани.

Газобетонът се отличава с факта, че има малка маса, лесно се обработва (ножовка е подходяща за рязане и можете да направите дупка с обикновена бормашина), не е запалим и с течение на времето става само по -силен.От минусите може да се отбележи, че е силно хигроскопичен (за нискокачествен материал) и значителни разходи.

Разнообразие от газобетон - газов силикат - се отличава със стягаща добавка. За газобетон това е цимент - до 60%, а за газов силикат е вар - 24% и 62% кварцов пясък. Освен това газовият силикат се произвежда само в автоклави. Материалите се различават по цвят и хигроскопичност.

Газосиликатът е бял, той е в състояние да абсорбира силно влагата, от която подлежи на унищожаване. Газобетонът, напротив, пропуска влагата, поддържайки стаята при нормално ниво на влажност. Тоест, когато избирате между тези два материала, недвусмислено, газобетонът ще бъде най -добрият избор.

Пенобетонът е един от видовете газобетон. За неговото производство се използва състав от цимент, пясък и вода, към който се добавя пяна от генератор на пяна. Технологията за производство на блокове от пяна е доста проста, така че производственият процес е възможен частно.

Това от своя страна генерира редица опасности за крайния потребител, тъй като има голям шанс да се закупят материали с лошо качество на неподходяща цена. С течение на времето такъв материал със сигурност ще започне да се влошава и да се срутва.

Положителната страна на пенобетона може да се счита за неговата по -ниска цена в сравнение с газобетон и по -високи нива на хигроустойчивост.

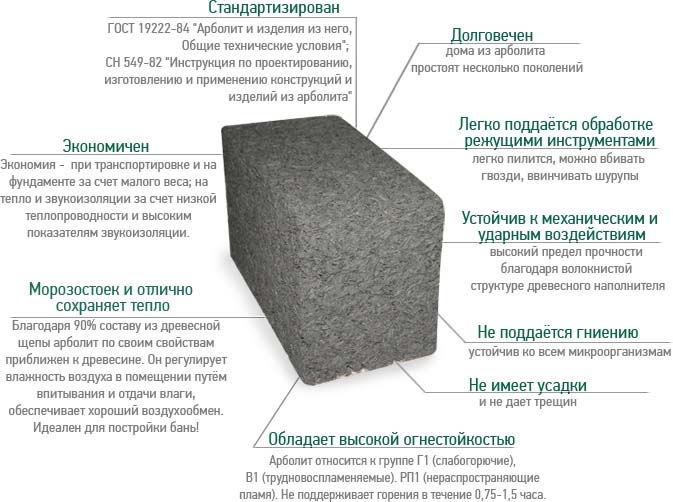

Дървените стърготини могат да служат като пълнител при производството на строителни блокове, докато този материал се нарича дървени стърготини. Лесно се реже и пробива, а топлопроводимостта му е два пъти по -голяма от тази на тухла. В допълнение, дървесният бетон е екологичен и негорим материал и има малка маса.

Сред минусите може да се открои фактът, че материалът се страхува от влага, но това е частично елиминирано чрез предварително третиране на дървени стърготини с влагоотблъскващи смеси или чрез влагозащита на стените.

Разширеният глинен бетон е друг вид строителни блокове, които като цяло замениха шлакоблока. В този случай експандираната глина (изгоряла и разпенена глина) действа като пълнител. Разширеният глинен бетон е абсолютно безвреден, максимално хигроскопичен и има високи топлоизолационни свойства.

Блоковете, изработени от такъв материал, имат относително ниска маса. Ваната от него се оказва по -практична, отколкото от газобетон или газобетон, тъй като експандираният бетон изисква по -малко топлоизолационни материали и е по -лесно да се монтират крепежни елементи. Практикува се и изолация за баня. от бетонни блокове от експандирана глина отвътре, което е много ефективно.

Топлоизолационните качества на експандирания бетон се определят от фракциите на пълнежния състав - колкото по -големи са те, толкова по -високи са тези качества, но плътността намалява. В процеса на изграждане на баня от такъв материал е най -добре да извършите изолация отвътре.

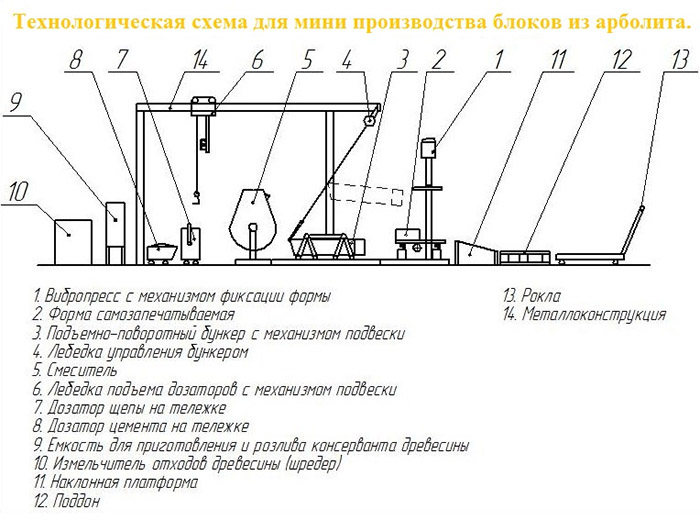

Производство на тухли от дървени стърготини в промишлен мащаб

В случай, че искате да поставите производството на тухли от дървени стърготини и цимент, отворете собствен бизнес, тогава първо трябва да съставите бизнес план.

На първо място, изчислете разходите за закупуване на оборудване.

За да направите това, ще ви трябва:

- Бетонобъркачка;

- Дробилка за смилане на дървени стърготини и дървени стърготини;

- Везни за претегляне на компоненти;

- Диспенсери за формоване;

- Вибрационна маса;

- Сушилна камера;

- Складове за съхранение на суровини и готова продукция;

- Специално оборудвана, покрита зона или цех за производство на тухли или изолационни блокове.

Ако не искате производството да зависи от метеорологичните условия, тогава е най -добре да помислите за голяма, просторна, отопляема стая. В която ще може да се работи целогодишно.

Вторият, не по -малко важен аспект е да помислите предварително къде ще започнете да продавате готови продукти.

Също така можете да предлагате продуктите си на строителни фирми, организации и т.н.

След като сте научили пазарните изкупни цени и след като сте определили приблизително обема на производството, ще можете да изчислите сроковете, за които вашата инвестиция ще се изплати.

Тъй като производството на тухли от дървени стърготини и цимент не изисква твърде много инвестиции. След това, ако има пазар за продажби, можете да достигнете нетна печалба за около три месеца.

Размери на продукти от дървени стърготини и цимент

Фабричните размери на стандартните дървени стърготини и циментови тухли са равни на съотношението:

- Височина - 20 или 25 сантиметра;

- Ширина - 20 или 30 сантиметра;

- Дължина - 40 или 50 сантиметра.

Но други съотношения са позволени, особено ако изграждате за себе си. Ако желаете, можете да направите блоковете по -широки от 30 сантиметра.

Или направете тухли по -високи от 20 сантиметра. Просто трябва да вземете предвид, че в този случай блоковете ще бъдат по -тежки и трябва да похарчите повече усилия за транспортирането им до обекта.

Размерите на изолационните панели също могат да варират значително по размер. Много производители правят панели според техните изпитани във времето размери.

Средно можете да посочите следните размери:

- За изолация на пода - 82 см х 62 см х 8 см;

- За изолация на стени - 82 см х 62 см х 10 см.

Като част от изолационни плоскости: 90% борови стърготини и 10% цимент M500 + минерализатори.

Производство

Изсушената дървесина, най -добре от всички иглолистни дървета, се прекарва през трошачка и след това влиза в барабана на бетонобъркачка.

Водата, алуминиевият сулфат, циментът се смесват отделно. Сухите стърготини се изсипват с този разтвор и се смесват в продължение на пет минути.

След това готовата смес се поставя във форми, смазани с отработено машинно масло. Уплътнява се чрез вибрации и сила. Пресова се и се суши.

Изсъхва в рамките на 12 - 18 часа в сушилна камера.

Колкото по -малко цимент поставите в проценти, толкова повече продуктът ще се затопли. Това обаче намалява силата му.

Обратно, колкото повече цимент, толкова по -плътен и здрав е продуктът, но в същото време топлопроводимостта се увеличава.

Разход на материали, пропорции

Изборът на състав за производство на дървесен бетон се извършва чрез изчисление и експериментален метод. Много зависи от влажността, качеството на суровините и дървесните видове.

Също така от каква марка продукт искате да получите на изхода. За първоначалната пробна партида, съгласно GOST, се препоръчва да се прилагат пропорциите, посочени в инструкциите за производство на изделия от бетон от дърво - CH549-82.

В специални таблици, които определят препоръчителните пропорции на всички компоненти за първата партида.

Видео по темата за производство на тухли от дървени стърготини, пример за малък бизнес.

Облицовъчни тухлени или клинкерни плочки, което е по -добре;

Огнеупорни тухли са незаменими;

Твърда тухла: определение, видове, производство;

Силикатна тухла, предимства и недостатъци, приложение;

Какво е шамотна тухла.

Блокове от дървени стърготини: характеристики

Бетонът от дървени стърготини поема определени свойства и изисквания за използване в строителството. Така че, за да се предотврати проникването на влага, мазето на къщата обикновено е направено от бетон или тухла с височина най -малко 50 сантиметра от сляпата зона. Също така, излизането на корнизите извън границата на фасадните стени се извършва най -малко на 50 сантиметра с инсталиране на система за отстраняване на стопена и дъждовна вода.

Дебелината на шевовете между блоковете е около 10-15 милиметра, често блоковете се използват само за полагане на изолационния вътрешен слой.

Ако блокове от циментови частици (плочи) се използват за създаване на прегради за прозорци / врати, те трябва да бъдат подсилени. Що се отнася до останалите изисквания, всички те се дължат на характеристиките на материала.

Състав на блокове

Основните компоненти на стърготини от бетон:

Пясък - увеличава здравината, но намалява свойствата на топлоизолацията (затова е важно да се избере оптималната пропорция)

Портланд цимент - минимален клас M400

Дървени стърготини (стружки) - подобрява звуковата / топлоизолацията, изсушава се преди употреба

Специални добавки - за огнеустойчивост, импрегниране на гризачи и др.

Компоненти

При производството на дървени стърготини могат да се използват отпадъци от различни видове дървесина: ела, бор, топола, смърч, бук, бреза, ясен, габър, дъб, лиственица. Но иглолистните дървени стърготини се считат за най -добрият избор, тъй като в него се увеличава концентрацията на смола, която предпазва от гниене.

Ускореното втвърдяване е характерно за бор - блоковете могат да се използват в строителството още 40 дни след леене във форми. Дъбовите стърготини и лиственица удължават периода на втвърдяване - те изискват утаяване за най -малко 100 дни.

За да се увеличи якостта, устойчивостта на огън и да се намали способността да абсорбира влагата, дървените компоненти се приготвят по специален начин: накиснати в варово мляко, изсушени (принудително / естествено), напоени с водно стъкло, смесено с вода (1 част стъкло и 7 части вода). За да се осигури хомогенност на материала, чиповете се прекарват през сито с клетки от 10-20 милиметра.

Пропорции

Съотношението на материалите в състава пряко влияе върху плътността и други характеристики. Дървесният бетон е от различни класове, които определят свойствата и пропорциите. Така че, класове M5 / 10 се използват за изолационни и реконструкционни работи, M15 / 20 - за изграждане на вътрешни / външни стени.

Пропорции на материали за 1 м3 стърготини от бетон:

- 5 клас (плътност около 500 кг / м3) - по 50 кг цимент и пясък, по 200 кг вар и дървени стърготини

- 10 клас (650 кг / м3) - 100 кг цимент, 200 кг пясък, 150 кг вар и 200 кг дървени стърготини

- 15 клас (800 кг / м3) - 150 кг цимент, 350 кг пясък, 100 кг вар и 200 кг дървени стърготини

- 20 клас (плътност 950 кг / м3) - 200 кг цимент, 500 кг пясък, 50 кг вар, 200 кг дървени стърготини

Смесване на компоненти

Процесът на смесване е както следва: измерете всички материали, смесете сух пясък и цимент, добавете вар и дървени стърготини, разбъркайте отново старателно, изсипете вода на порции, постигайки желаната консистенция на разтвора.

Първо, препоръчително е да направите тестова партида, да проверите сместа за еластичност: ако бучката се разпадне, трябва да добавите вода, ако водата тече надолу, намалете обема. Правилно смесеният разтвор се втвърдява в рамките на един час.

Размер на дървени стърготини

Този параметър има малък ефект върху здравината на блоковете, тук хомогенността на материала е по -важна от стойността. Следователно дървените стърготини се избират така, че всички компоненти да са с еднакъв размер и да позволят да се приготви хомогенна смес.

Подходящи са чиповете от дъскорезницата - няма значение, диск или колан. Но не вземайте дървени стърготини от калибриращи или цилиндрични машини, тъй като те са хетерогенни по структура.

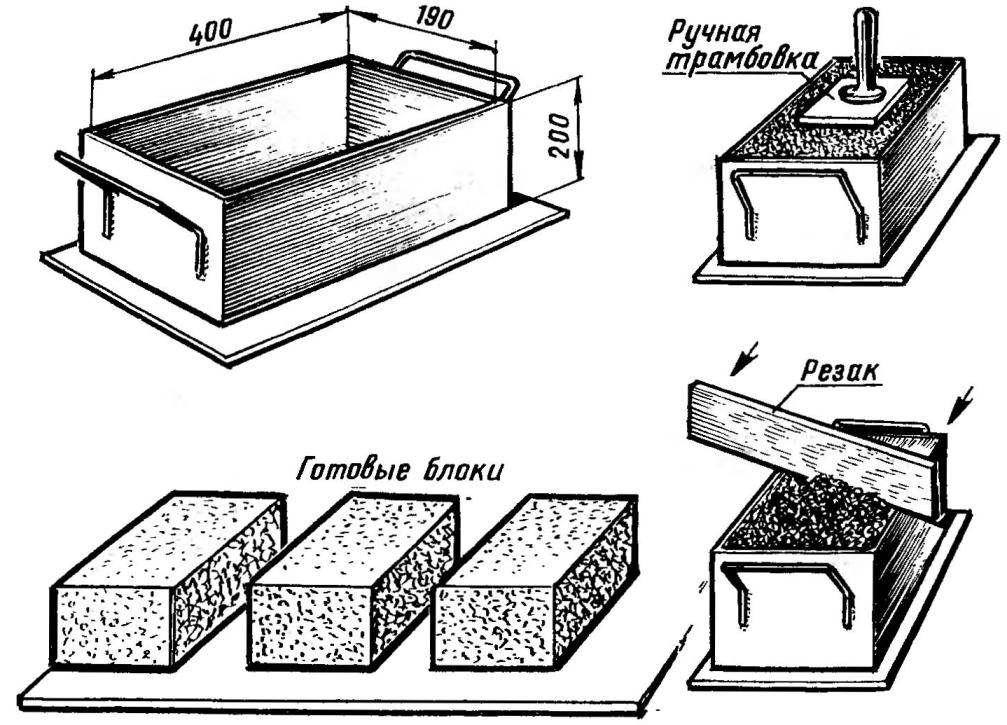

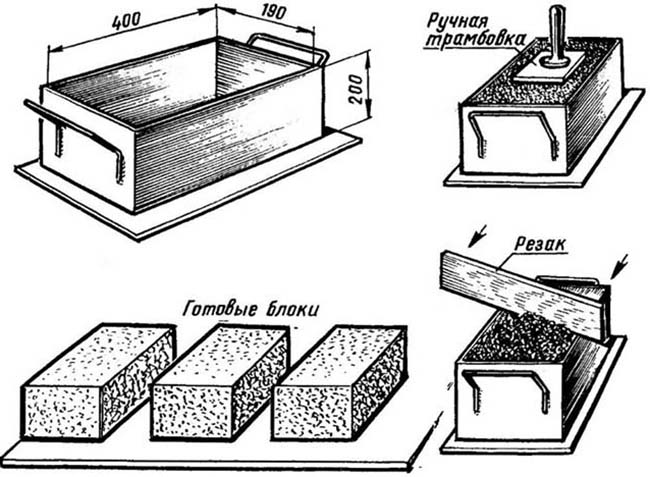

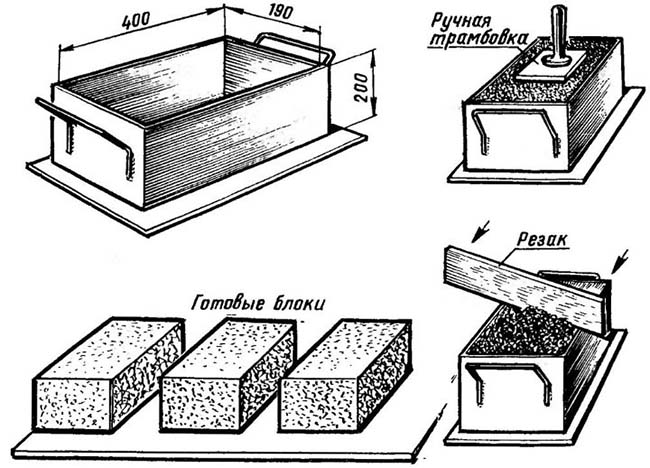

Технология на формоване на продукти

Преди започване на изливането, вътрешните повърхности на формата се смазват с грес, машинно масло или специален отделящ разтвор. След това, смес от цимент с дървени стърготини и добавки се зарежда във формата, слой по слой. Всеки следващ слой се уплътнява с парче щанга, покрито с поцинкована стомана или с механичен вибрационен трамбовка.

Напълнените и трамбовани форми се оставят за един ден, след което блоковете се отстраняват внимателно, поставят се на хладно място и се покриват с найлоново фолио. В горещите дни, за да се избегне изсушаване, блоковете се напръскват с вода. След 14-20 дни (при температура на околната среда от 20 градуса по Целзий или повече) блоковете са готови за употреба.

Характеристики на производството на блокове от стърготини и цимент

- Преди употреба стърготините и стърготините трябва да бъдат прекарани през трошачка и чукачка, а също така да бъдат сортирани на вибриращо сито или през ръчно сито;

- Готовата маса с добавки трябва да се смеси старателно с цимент в механична бетонобъркачка и едва след това да се подаде в подготвените форми. Пропорциите на компонентите са различни. Като цяло се препоръчва рецепта: 1 част от портланд цимент, 6 части смес от стърготини и стърготини, 2 части пясък + добавки;

- Технология на производство на форма или няколко форми.От кантирани дъски и дървени пръти се отчупва или усуква рамка с размери 600x300x240 милиметра (със самонарезни винтове). Дръжките са заковани от противоположните страни на рамката (пръти 250x50x50 mm). Към всяка форма, от дъски и пръти, палет се събаря или усуква. За удобство при отстраняване на блока, вътрешната повърхност на рамката и палета е тапицирана с поцинкована стомана или линолеум.

Видове дървесно-циментови материали

В зависимост от добавения дървен пълнител се получават дървесно-циментови материали с различни размери и структура. Резултатът се влияе и от вида на свързващото вещество.

Сред многото опции могат да се разграничат следните широко използвани типове:

- арболит;

- фибролит;

- стърготини от бетон;

- плочи от дървесни частици, свързани с цимент;

- ксилолит.

Арболит

Това е материал с високо съдържание на дървесни стърготини, вода, свързващо вещество - главно портланд цимент - и химически добавки за различни цели. За производството на дървесина се използват отпадъци от широколистни и иглолистни видове. Алтернатива е огън от лен или коноп, нарязана слама, натрошен памук и подобни суровини.

Той е разделен на два основни класа: строителни и топлоизолационни. Във втория процентът на дървения компонент се увеличава, но здравината намалява.

Арболитът се използва за създаване на продукти за всякакви цели:

- блокове за форсиране на външни и вътрешни стени;

- подови плочи;

- подове и покрития;

- големи стенни панели.

Фибролит

Този строителен материал се произвежда под формата на плоскости на базата на отпадъци от стружки и свързващо вещество. Според параметрите, суровината за пълнеж за дърва е стърготини с дължина 35 см и повече и ширина от 5 до 10 см, смлени във вълна.

На следващия етап дървеният пълнител се минерализира с калиев хлорид, навлажнява се с вода в определена пропорция и се смесва с циментова замазка, след което се пресова в плочи под налягане 0,4 МРа. След това идва термичната обработка и сушенето на готовите продукти.

Има два вида материал: топлоизолационен и изолационно-структурен.

Характерните свойства на този материал са:

- силна грапавост - определя нейните високи адхезионни свойства с довършителни материали;

- пожарна безопасност - материалът не гори с открит пламък;

- висока топлоизолация - топлопроводимостта е само 0,08-0,1 W / кв. m;

- лекота на обработка - рязане, пробиване, забиване на дюбели и пирони се извършва без никакви проблеми;

- абсорбция на влага в диапазона от 35 до 45%;

- уязвими към гъбична плесен при влажност над 35%.

Бетон от дървени стърготини

Този материал е подобен на дървесен бетон, но няма толкова строги критерии за пълнител за дърво. Материалът е така наречен поради състава си - състои се от пясък, бетон и дървени стърготини от различни фракции. В допълнение, този материал може да съдържа вар и глина, а процентът на пясък може да надвишава този от дървесен бетон. По този начин при същата плътност здравината на стърготини от бетон е по -малка.

В резултат на това теглото на носещата конструкция, изработена от дървени стърготини, ще бъде по -голямо от това на дървесен бетон със същия клас на структурна якост - М. Топлоизолационните свойства на дървесния бетон също са по -ниски от дървесния бетон.

В допълнение, здравината на стърготини от бетон е по-ниска от дървесния бетон, но значително надвишава здравината на други порести блокови материали с недървен произход.

Плочи от циментови частици

Такъв материал принадлежи към широко разпространен тип, направен от смес за бръснене на дърво, смесена с вода, цимент и минерални добавки, последвана от дозиране, формоване, пресоване и термична обработка.

Характерните характеристики на материала включват:

- устойчивост на замръзване;

- незапалимост;

- биологична инертност.

Уникалността на другите материали на дървесина се крие във високата влагоустойчивост на плоскостите.Недостатъците на този материал включват относително голямо тегло - 1,4 т / куб. м, което затруднява работата с тях над първия етаж. Вторият недостатък е слабата еластичност, поради която при леко огъване на плочата се счупва. От друга страна, плочите са устойчиви на надлъжна деформация и се използват за укрепване на рамката.

Ксилолит

Отнася се за пясъчни материали на базата на магнезиево свързващо вещество и дървесни отпадъци: дървени стърготини и брашно. Съставът съдържа фини минерали: талк, мраморно брашно и други съставки, както и алкални пигменти. В производствения процес се използва високо налягане (10 МРа) и температура от около 90 ° C, което осигурява специална здравина по време на втвърдяване.

Характерните особености на ксилола са:

- висока якост на натиск, в зависимост от конкретния тип (от 5 до 50 МРа);

- отлична устойчивост на ударни натоварвания - материалът не е натрошен, а натрошен;

- високи шумо- и топлоизолационни свойства;

- незапалим;

- устойчив на замръзване;

- влагоустойчив.

За информация как да направите блокове от цимент и дървени стърготини със собствените си ръце, вижте следващия видеоклип.

Суровини за производство на дървени стърготини

В допълнение към дървени стърготини, материалът включва:

- вар;

- цимент;

- пясък;

- вода.

Понякога занаятчиите подобряват този състав, като добавят към него глина. Поради това здравината и топлопроводимостта на къщите, построени от дървени стърготини, се увеличават.

Плътността на материала зависи от количеството на използвания пясък, цимент и дървени стърготини. Пясъкът играе важна роля. Колкото повече е, толкова по -плътна е структурата на дървени стърготини. Ако е по -малко, къщата увеличава топлопроводимостта.

Струва си да се има предвид, че определено количество суровини може да осигури устойчивост на замръзване и водоустойчивост на дървени стърготини. В същото време е защитена и арматурната зидария, която под въздействието на влагата корозира и разрушава структурата си.

При производството на стърготини от бетон за строителство се вземат предвид следните технически характеристики на къщите:

- дебелината на стените на бъдещата къща;

- брой носещи стени;

- броя на вътрешните прегради;

- брой етажи на вилата.

Положителни и отрицателни характеристики

Предимствата на блоковия материал от дървени стърготини (те се потвърждават от многобройни рецензии, дадени в материала за плюсовете и минусите на дървения бетон):

- лесен за обработка - дървесният бетон може да се реже с обикновена ножовка и да се пробива, точно като газобетон или пенобетон;

- има добри характеристики на адхезия - при обработка с лепила, покритието е надеждно фиксирано към него;

- добри топлоизолационни свойства;

- ниско горим - с правилната технология на производство, стърготини от бетон могат да издържат на директно излагане на огън за около три часа (ако количеството дървени стърготини не надвишава 50% от общия обем);

- природосъобразен;

- звукоизолиран;

- проста зидария;

- дълъг експлоатационен живот.

Дървените бетони придобиват свойството на огнеустойчивост в резултат на обвиване на дървени стърготини с цименто-пясъчна смес. В сравнение с бетона с гранули от експандиран полистирол, блоковете дървени стърготини са по -огнеупорни.

Недостатъците включват дълго време за излекуване. След производството строителните блокове с дебелина 20 см се оставят за 3 месеца, за да се втвърдят напълно. Едва след този период можете да започнете да ги полагате. Бетонът от дървени стърготини има лоша водоустойчивост. Следователно, след изграждането на къщата, трябва да се монтира пароизолация, която да я защитава както отвътре, така и отвън на сградата.

Как да го направите сами?

Има много технологии за производство на блокове от дървени стърготини. Не само цимент, но и гипс или глина могат да бъдат избрани като свързващо вещество. Но ако блоковият материал ще се използва за изграждане на натоварени конструкции (стени), тогава се взема портланд цимент.За да приготвите разтвора самостоятелно, се препоръчва да използвате бетонобъркачка, тъй като е необходима напълно хомогенна консистенция.

Според технологията, установена в съответствие с ГОСТ, за да се направят висококачествени блокове, ще е необходимо компонентите да се смесват в следните пропорции - 1 част цимент, 1 дървени стърготини, 3 пясък и 50% от обема на свързващото вещество вода. Калциевият хлорид се приема 40 пъти по -малко от количеството циментен прах. Тоест 20 кг портланд цимент М400 ще изискват 20 кг дървени стърготини, 59-60 кг пясък и 10 литра вода. Допълнително се изсипва 0,5 кг калциев хлорид. В процентно изражение стърготините трябва да са почти 55%от общия обем на разтвора, пясък - 26%, цимент - около 12%, вода - 7%.

Пясъкът се използва в средни или едри размери. В същото време се добавят около 10% фина фракция. Налива се само чиста вода. Питейната или дъждовната вода е най -добрата, основното е без примеси и мръсотия.

За да направите блоковете сами, ще ви трябват форми, в които сместа ще се побере. Препоръчително е да ги направите сгъваеми, така че да е по -удобно да издърпате готовия материал. Може да се изгради от дъски с дебелина 20 мм. Вътре те са покрити със стоманени листове, така че влагата от разтвора да не се абсорбира в дървената кутия. Освен това, благодарение на метала, блоковият материал може лесно да се отдели от формата.

Технология на производство: стърготините се пресяват през сито и се смесват с портланд цимент и пясък. Постепенно се налива вода. За да се провери качеството, разтворът се изстисква в юмрук. Тя трябва да се смачка на бучка, водата не трябва да изтича. Ако се виждат капчици, значи тя не е объркана правилно. След приготвяне съставът трябва да се разпилее в рамките на час и половина. Сместа се поставя във форма. На всеки 20 см се трамбова за уплътняване и отстраняване на въздуха. След пълнене всичко се оставя за 4 дни. След това може да се разглобява и сгъва блоков строителен материал в сухо и проветриво помещение за по -нататъшно втвърдяване.

Особености

За дървени бетонни блокове се използват не дървени стърготини с пясък, а само стружки; също са необходими цимент и различни добавки, които подобряват други характеристики. В сравнение с дървесния бетон, този материал има още по -добри топлоизолационни свойства. Той е също толкова лек, устойчив на замръзване и негорим. Блоковете са екологично чисти, лесно се режат и боравят.

За самостоятелно производство на такива блокове ще ви трябват формуляри. Разтворът се смесва в бетонобъркачка. За да се направят дървени бетонни блокове, компонентите се смесват в следните пропорции: 3 части цимент, 3 части дървесни стърготини и 4 части вода. Първо, чиповете се изсипват в бетонобъркачката и се налива вода (не всички наведнъж, само до полутечно състояние). Добавя се течно стъкло (1% от общото количество). След като консистенцията стане хомогенна, се налива портланд цимент М400 и се излива останалата вода.

След като разтворът се смеси старателно, той се поставя във форма за дървени бетонни блокове. На всеки 15-20 см сместа се уплътнява. Ден по -късно, ако материалът се е втвърдил, той се изважда от формите и се оставя да се втвърди. След 2-3 седмици блоковете могат да се използват.