Символи

Дешифрирането на химичния състав на стоманите, принадлежащи към категорията HSS, е трудно, тъй като тяхното обозначение не съдържа подробни данни. По правило каталозите за инструменти, изработени от стомани от тази категория, съдържат информация за материалите, за които може да се използва. За сравнително точно определяне на химичния състав на стомани от HSS е необходимо да се използва специално оборудване или да се реши този проблем емпирично.

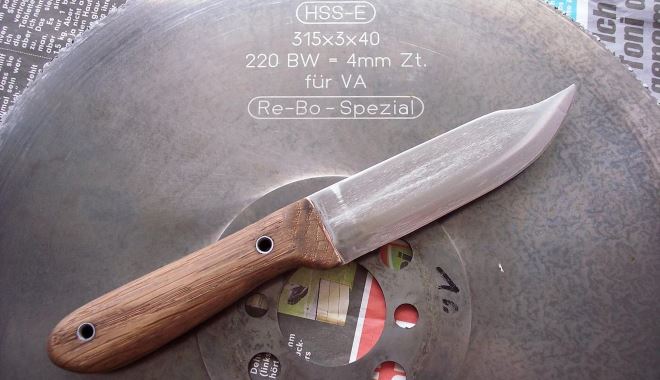

Най-вероятно това е немският аналог на високоскоростна стомана HSS M2

HSS

Към това съкращение често се добавя буквата R. Това са тренировките с най -малка издръжливост. Те се търкалят и термично обработват.

HSS G

Това обозначение се прилага за сеялки, чиято режеща част е шлифована с боразон (CBN). Инструментите HSS G са най -често срещаните и се характеризират с повишена издръжливост. В допълнение, свредло за метал, върху което се прилага това обозначение, създава най -малкото изтичане при извършване на обработка с него.

HSS с буква Е

Това обозначение показва, че съставът на материала за производство на продукта съдържа кобалт. Инструментът за обозначаване HSSE е идеален както за здрави материали, така и за материали с висока якост. Както бе споменато по -горе, аналогът на обозначението HSSE е маркировката M35. Съществуват и международни аналози на обозначението HSSE (HSS-Co5 и HSS-Co8), които могат да се използват за определяне на точно колко кобалт се съдържа в стоманената сплав.

Стоманата от този клас е изключително трудна за рязане с мелница.

HSS G TiN

Това обозначение показва, че повърхността на инструмента е покрита с титанов нитрид. Това увеличава както твърдостта на повърхностния слой на продукта (с приблизително 2300 HV), така и неговата устойчивост на топлина (до 600 °).

HSS G TiAIN

На повърхността на инструмента с това обозначение се нанася разпръскване на титанов нитрид, легиран с алуминий. Благодарение на това покритие, твърдостта на повърхностния слой на такава бормашина се увеличава с около 3000 HV, а термичното съпротивление с 900 °.

HSS E VAP

Продукти с това обозначение могат да се използват за. Чиповете се придържат по -малко към повърхността си, така че се чупят по -рядко и осигуряват висококачествена обработка.

Не са необичайни инструменти с обозначение HSS 4241, които се използват главно за обработка на изделия от дърво, пластмаса и алуминий. Що се отнася до обозначението Super HSS, всеки производител влага свои собствени идеи за качеството на инструмента.

Видеото показва изпитването на нож от стомана HSS W18.

От каква стомана са свредла за метал и коя е по -добра

За да изберете висококачествени бормашини, които могат да издържат дълго и да запазят заточването си въпреки многократната употреба, е важно да знаете от какви видове стомана се произвежда такъв инструмент и какви са разликите му. Най -добрите свредла за метал са направени от високоскоростна стомана HSS (общо съкращение) с добавяне на редица примеси

Цената на инструмента и описаните по -горе свойства зависят от техния вид и количество.

Високоскоростната стомана се характеризира с висока твърдост, способност да устои на счупване и температурен толеранс поради скоростта на пробиване. Материалът е легиран със специални примеси, което е посочено в маркировката.

Например:

- P - съобщава, че волфрамът присъства в сплавта.

- Ф е индикатор за наличието на ванадий.

- М - показва добавянето на молибден.

Понякога производителите посочват вида стомана като особено предимство на своя продукт. За какво може да говори такава маркировка? Нека да разгледаме популярните опции.

Свредла за стомана HSS-E

5-8% кобалт се добавя към тази високоскоростна стомана. Такова технологично решение им позволява да пробиват неръждаема стомана стомана с якост на опън до 1200 N / mm2. Проектиран за особено чувствителни към топлина и трудни материали. Вместо буквата E те могат да имат обозначението Co.

HSS-E бормашина за стомана

Свредла за стомана HSS-TiAIN

Те имат трислойно покритие (титан-алуминиев нитрид). Това увеличава тяхната топлоустойчивост до температура от 900 градуса и им позволява да се използват върху стомана с якост 1100 N / mm2. Те се отличават с увеличен експлоатационен живот, надвишаващ други видове 5 пъти.

HSS-TiAIN бормашина за стомана.

Свредла за стомана HSS-TiN

Маркировката показва разпръскване на външния слой с титанов нитрид. Това добавя здравина и увеличава устойчивостта на топлина до 600 градуса. Подходящ за пробиване на чугун, алуминий, въглеродна стомана и легирана стомана с якост на опън 1100 N / mm2.

HSS-TiN бормашина за стомана.

Свредла за стомана HSS-G

Подходящ за чугун и различни видове стомана с якост на опън 900 N / mm2. Режещата част в тях се смила с кубичен борен нитрид. Това дава устойчивост на радиално изтичане и устойчивост на износване. Свредла от такава стомана са най -често срещаните.

HSS-G бормашина за стомана.

Свредла за стомана HSS-R

Това е високоскоростна стомана с най-малка издръжливост. Може да се посочи и просто без буквата R, което ще означава конвенционална термична обработка (втвърдяване) и валцоване. Подходящ за пробиване на меки стомани и чугун.

HSS-R бормашина за стомана.

Свредла от твърд карбид

Този тип материал се отнася само за свредлото. Той е предназначен за много високи температурни натоварвания и е устойчив на износване. Този HHS се използва за свредла, предназначени за работа с титанови сплави, високотемпературни стомани и неръждаема стомана.

Свредла от твърд карбид.

Характеристики на стоманите от HSS

HSS се разделя на три групи:

- Волфрам (T);

- Молибден (М);

- Високолегирани високоскоростни стомани.

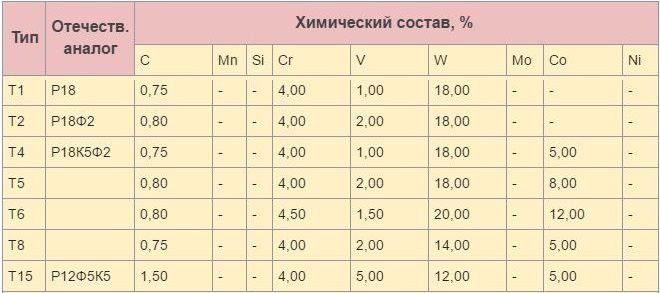

Волфрамовите стомани днес практически не се използват поради високата цена на волфрама и неговия недостиг. Най-често срещаните са стомана с общо предназначение Т1 и ванадиево-кобалтова стомана Т15. T15 се използват за инструменти, работещи при високи температури и условия на износване.

Стоманите от молибденовата група имат молибден като основен легиращ елемент, въпреки че някои съдържат равни или дори повече волфрам и кобалт. Стоманите с високо съдържание на ванадий и въглерод са устойчиви на абразия. Серия стомани, започващи от М41, се характеризира с висока твърдост при високи температури (твърдост в червено). Молибденовите стомани се използват и при производството на инструменти, работещи в "студени" условия - валцовани матрици, нарязани матрици. В такива случаи стоманите от HSS се втвърдяват до по -ниски температури, за да се увеличи здравината.

Таблица с общи химични състави на стомани от HSS. Вътрешни аналози.

| Тип | Отечество. аналог | Химичен състав, % | ||||||||

| ° С | Мн | Si | Cr | V | W | Пн | Ко | Ni | ||

| Волфрамови HSS стомани | ||||||||||

| Т1 | P18 | 0,75 | — | — | 4,00 | 1,00 | 18,00 | — | — | — |

| Т2 | R18F2 | 0,80 | — | — | 4,00 | 2,00 | 18,00 | — | — | — |

| Т4 | R18K5F2 | 0,75 | — | — | 4,00 | 1,00 | 18,00 | — | 5,00 | — |

| Т5 | 0,80 | — | — | 4,00 | 2,00 | 18,00 | — | 8,00 | — | |

| Т6 | 0,80 | — | — | 4,50 | 1,50 | 20,00 | — | 12,00 | — | |

| Т8 | 0,75 | — | — | 4,00 | 2,00 | 14,00 | — | 5,00 | — | |

| Т15 | R12F5K5 | 1,50 | — | — | 4,00 | 5,00 | 12,00 | — | 5,00 | — |

| Молибденови HSS стомани | ||||||||||

| M1 | 0,80 | — | — | 4,00 | 1,00 | 1,50 | 8,00 | — | — | |

| М2 | R6M5 | 0,85 | — | — | 4,00 | 2,00 | 6,00 | 5,00 | — | — |

| М3 | R6M5F3 | 1,20 | — | — | 4,00 | 3,00 | 6,00 | 5,00 | — | — |

| М4 | 1,30 | — | — | 4,00 | 4,00 | 5,50 | 4,50 | — | — | |

| М6 | 0,80 | — | — | 4,00 | 2,00 | 4,00 | 5,00 | — | — | |

| M7 | 1,00 | — | — | 4,00 | 2,00 | 1,75 | 8,75 | — | — | |

| M10 | 0,85-1,00 | — | — | 4,00 | 2,00 | — | 8,00 | — | — | |

| M30 | 0,80 | — | — | 4,00 | 1,25 | 2,00 | 8,00 | — | — | |

| M33 | 0,90 | — | — | 4,00 | 1,15 | 1,50 | 9,50 | — | — | |

| M34 | 0,90 | — | — | 4,00 | 2,00 | 2,00 | 8,00 | — | — | |

| M35 | R6M5K5 | 0,82-0,88 | 0,15-0,40 | 0,20-0,45 | 3,75-4,50 | 1,75-2,20 | 5,5-6,75 | 5,00 | 4,5-5,5 | до 0,30 |

| M36 | 0,80 | — | — | 4,00 | 2,00 | 6,00 | 5,00 | — | — | |

| Високолегирани стомани от HSS | ||||||||||

| M41 | R6M3K5F2 | 1,10 | — | — | 4,25 | 2,00 | 6,75 | 3,75 | 5,00 | — |

| M42 | 1,10 | — | — | 3,75 | 1,15 | 1,50 | 9,50 | 8,00 | — | |

| М43 | 1,20 | — | — | 3,75 | 1,60 | 2,75 | 8,00 | 8,25 | — | |

| M44 | 1,15 | — | — | 4,25 | 2,00 | 5,25 | 6,25 | 12,00 | — | |

| M46 | 1,25 | — | — | 4,00 | 3,20 | 2,00 | 8,25 | 8,25 | — | |

| M47 | P2AM9K5 | 1,10 | — | — | 3,75 | 1,25 | 1,50 | 9,50 | 5,00 | — |

| M48 | 1,42-1,52 | 0,15-0,40 | 0,15-0,40 | 3,50-4,00 | 2,75-3,25 | 9,50-10,5 | 0,15-0,40 | 8,00-10,0 | до 0,30 | |

| M50 | 0,78-0,88 | 0,15-0,45 | 0,20-0,60 | 3,75-4,50 | 0,80-1,25 | до 0,10 | 3,90-4,75 | — | до 0,30 | |

| M52 | 0,85-0,95 | 0,15-0,45 | 0,20-0,60 | 3,50-4,30 | 1,65-2,25 | 0,75-1,50 | 4,00-4,90 | — | до 0,30 | |

| M62 | 1,25-1,35 | 0,15-0,40 | 0,15-0,40 | 3,50-4,00 | 1,80-2,00 | 5,75-6,50 | 10,0-11,0 | — | до 0,30 |

Не всички аналози могат да бъдат посочени в таблицата, тъй като в момента може да има голям брой заети не хоствани марки.

Режещ инструмент, направен със съдържание на волфрам (W), ще има много полезно качество за инструмента - зачервяване. Позволява на инструментите да поддържат остър режещ ръб и твърдост при червени температури (до 530 ° C). Кобалтът допълнително подобрява зачервяването и износоустойчивостта на стоманите от HSS.

M1. Те се използват за производство на бормашини, широк спектър от приложения. Стоманите М1 имат по -ниска устойчивост на зачервяване от стоманите М2, но са по -малко податливи на удар и са по -гъвкави, което ги прави подходящи за обща работа.

М2. Стандартен материал за инструменти от HSS. М2 има добра устойчивост на зачервяване и запазва режещия си ръб по -дълго от другите стомани от HSS с по -ниско съдържание на волфрам. Обикновено се използва за производство на инструменти за високопроизводителни металорежещи машини.

M7.Използва се за свредла с тежка конструкция за пробиване в твърда ламарина. Обикновено се използва, когато гъвкавостта и удълженият експлоатационен живот са еднакво важни.

M50. Използва се за производството на бормашини, които се използват за пробиване в преносимо оборудване, където счупването поради огъване е проблем. Няма същата червена твърдост като другите стомани HSS с волфрам.

M35. Стоманите М35 имат повишена червена твърдост в сравнение с М2. В този случай кобалтът донякъде намалява устойчивостта на удар.

M42. Стоманите M42 "Super Cobalt" имат отлична устойчивост на износване и добро зачервяване. Те се използват за работа върху вискозни и сложни материали.

Основни предимства

За да поддържате ефективността на работния поток висока, най -добре е да използвате специални режими на пробиване, където се използват къси предавки. Въпреки че геометрията на свредлото е проектирана по такъв начин, че стружките не се натрупват в големи количества на повърхността, все пак си струва да почиствате продукта от време на време. Този подход ще осигури по -висока точност на обработка.

Дизайнът на свредлото има голяма граница на безопасност, което до голяма степен се дължи на качеството на използваната високоскоростна стомана. Сред основните предимства трябва да се отбележат следните точки:

- по време на производството на бормашината се използва методът на смилане, поради което се осигурява ниско ниво на триене и нагряване на елемента;

- елементът напълно отговаря на европейските стандарти;

- в повечето случаи не се изисква предварително накланяне;

- Поради високото си ниво на якост, свредлата HSS-G DIN 338 са отлични за периодично пробиване.

Важно предимство е перфектно полираната повърхност, която осигурява минимално триене, което има положителен ефект върху експлоатационния живот, както и загряване на метала при продължителна работа. Свредлото може да се използва не само за обработка на стоманени материали, но и на конструкции от чугун, цветни метали и дори твърди пластмаси.

Поради факта, че елементът има конична форма, както и напречен разрез, нивото на здравина и надеждност се увеличава значително. Вероятността за счупване по време на работа е доста ниска, което прави възможно използването на тренировки Ruko за професионална работа.

Съвети за подбор

За да изберете правилната тренировка, трябва да обърнете внимание на важни точки.

- Проучете характеристиките на материала и възможностите за пробиване, за да се уверите, че инструментът отговаря на изискванията на работата.

- Погледнете цвета на продукта. Той може да говори за начина на обработка на метала.

- цветът на стоманата показва, че не е извършена термична обработка;

- жълто - металът е обработен, вътрешното напрежение в материала е елиминирано;

- ярък златист оттенък показва наличието на титанов нитрид, което увеличава износоустойчивостта;

- железен - металът се обработва с гореща пара.

- Разгледайте маркировките, за да разберете вида на стоманата, диаметъра, твърдостта.

- Научете за производителя, консултирайте се със специалисти.

- Разгледайте въпроса с инструментите за заточване.

Бормашините често се продават в комплекти, например с различни диаметри. Въпросът за придобиване на такъв инструмент изисква разбиране за какви цели е необходима тренировка и колко опции могат да бъдат използвани.

За информация как да направите острилка за мелница на мелница, вижте видеото по -долу.

Какво са те?

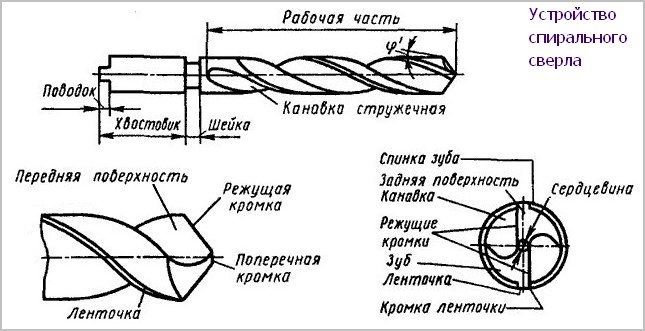

Свредлата се предлагат в много различни форми. Всеки от тях се прилага в определена област. Всички HSD бормашини са необходими за рязане на метал.

Спиралата е подходяща за създаване на отвори в части, изработени от специални сплави, устойчиви на износване стомани, стомани за конструкции с якост до 1400 N / mm2, както нормални, така и закалени, от сиво или пластично желязо. Използва се както в ръчни електрически и пневматични инструменти, така и в металорежещи машини.

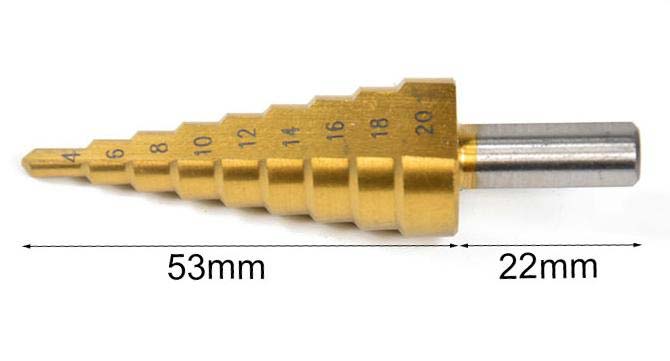

Стъпкана бормашина се използва за създаване на отвори с различен диаметър в различни видове материали. Появата на такава бормашина прилича на конус със стъпаловидна повърхност.

Пробивна сърцевина - кух цилиндър, използван за създаване на отвори в стоманени сплави и цветни метали. Премахва метала около ръба на отвора, оставяйки сърцевината непокътната.

Характеристики на термичната обработка

Резултатът от високотемпературната обработка на високоскоростни стомани е промяна в структурата на материала за получаване на определени физически и механични свойства, необходими при работа с този инструмент.

Отгряване

HSS стоманата, след процеса на валцоване и коване, придобива повишена твърдост и вътрешно напрежение. В тази връзка детайлите предварително се подлагат на отгряване. Отгряването облекчава вътрешното напрежение на материала, подобрява обработваемостта и го подготвя за втвърдяване.

Процесът на отгряване се извършва при температура от около 850-900 ° C. Трябва обаче да се пазите от прекомерно повишаване на температурата и времето на задържане, защото това може да доведе до повишена твърдост на стоманата. Поради ниската топлопроводимост на сплавта, загряването се извършва бавно и равномерно.

Продуктите се зареждат във фурната при температура 200-300 ° C, докато последващото загряване се увеличава със скорост 150-200 ° / час. Процесът завършва с бавно охлаждане: първо във фурна до 650 ° C, а след това до стайна температура на открито.

Машиностроителните предприятия се подлагат на изотермично отгряване на малък брой заготовки. Те се нагряват до 880-900 ° C за кратко време и след това се прехвърлят в пещ с температура не по-висока от 720-730 ° C за 2-3 часа. За да се предпази от появата на прекомерни вътрешни напрежения, детайлите се охлаждат в пещ до 400-450 ° C и след това се оставят на открито.

Конвенционалното отгряване отнема повече време от изотермичен процес. Впоследствие детайлите се подлагат на механична обработка, след което инструментът се подлага на крайния процес на топлинна обработка - закаляване и закаляване.

Втвърдяване

Инструментите от високоскоростна стомана се втвърдяват при температури над 1300 ° C. След процеса на втвърдяване настъпва многократно закаляване при 550-560 ° C. Тази температура е необходима за разтваряне на голямо количество карбиди в аустенит за получаване на високолегиран аустенит.

При по -нататъшно охлаждане се получава високолегиран мартензит, който съдържа голямо количество волфрам, ванадий и хром. Мартензитът не се разлага по време на нагряване до 600 ° C, което придава на високоскоростната стомана червена твърдост.

За да се получат високи стойности на червена твърдост, температурата по време на втвърдяването трябва да бъде много висока. Има обаче ограничение, с увеличаване на което при високоскоростната стомана започва бърз растеж на зърното и се получава топене.

Ваканция

За да се премине процеса на закаляване, е необходима закалена високоскоростна стомана. При температура 550-560 ° C се извършва многократен процес на интервали от 1 час. Целта на закаляването е да се превърне аустенит в мартензит. Високоскоростната стомана преминава през два вътрешни процеса:

- При нагряване и последващо темпериране, натрошеният карбид се отделя от задържания аустенит. В резултат на това легирането на аустенит се намалява, което улеснява лесното превръщане в мартензит.

- При охлаждане при 100-200 ° C се получава мартенсит. Това също така облекчава вътрешното напрежение, генерирано по време на втвърдяването.

В днешно време процесът на ускорено темпериране на стомана се използва най -често във фабрики, който протича при повишени температури.