Бетонни работи

След като проверите дали инсталацията е правилна

кофраж и армировка правят основи бетониране.

Транспорт на бетон

извършва се от бетонобъркачка с разтоварване в ротационни бункери или

приемна фуния на бетоновата помпа.

Обхватът на работата по бетониране

фондациите включват:

приемане и доставка на бетонна смес;

полагане и уплътняване на бетонна смес.

Доставка на бетон в конструкцията

се предлага в две версии:

автокран SMK-10 v

ротационни бункери;

бетонна помпа SB-126A (с

подвижност на бетонна смес от 4 до 16 cm).

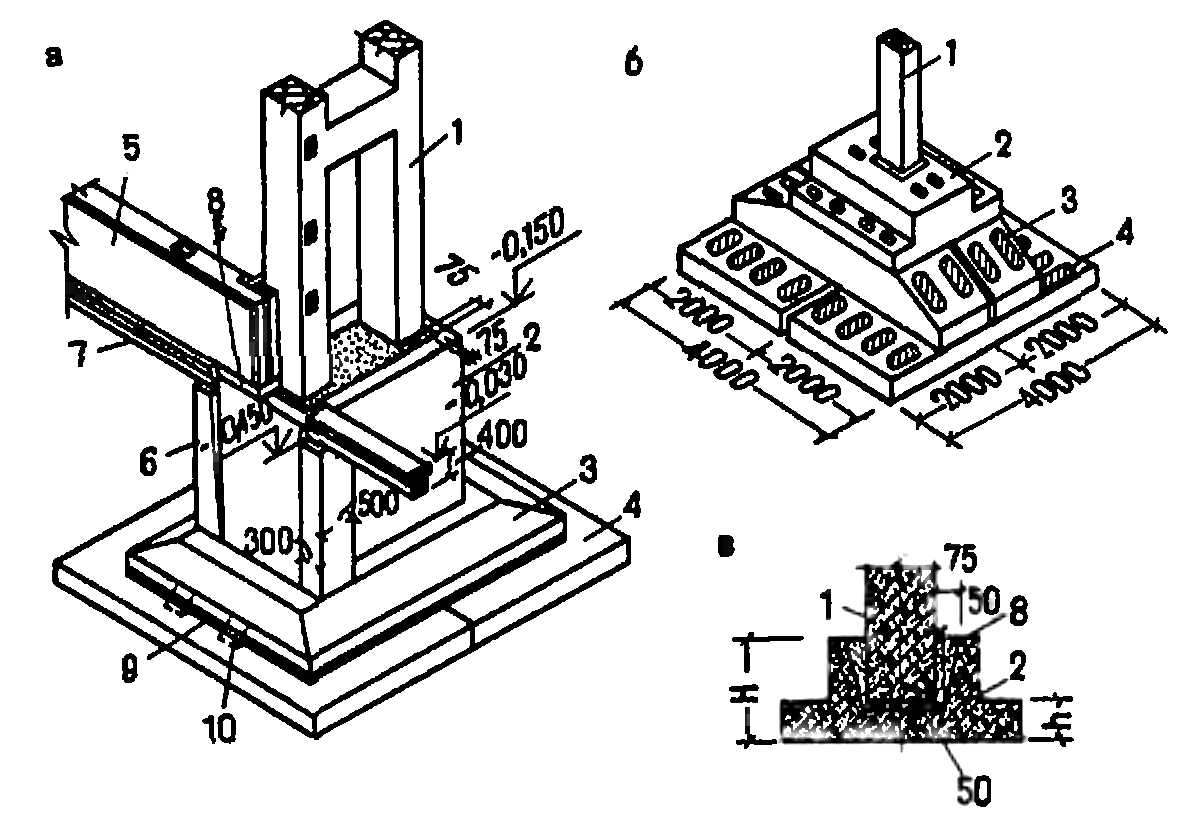

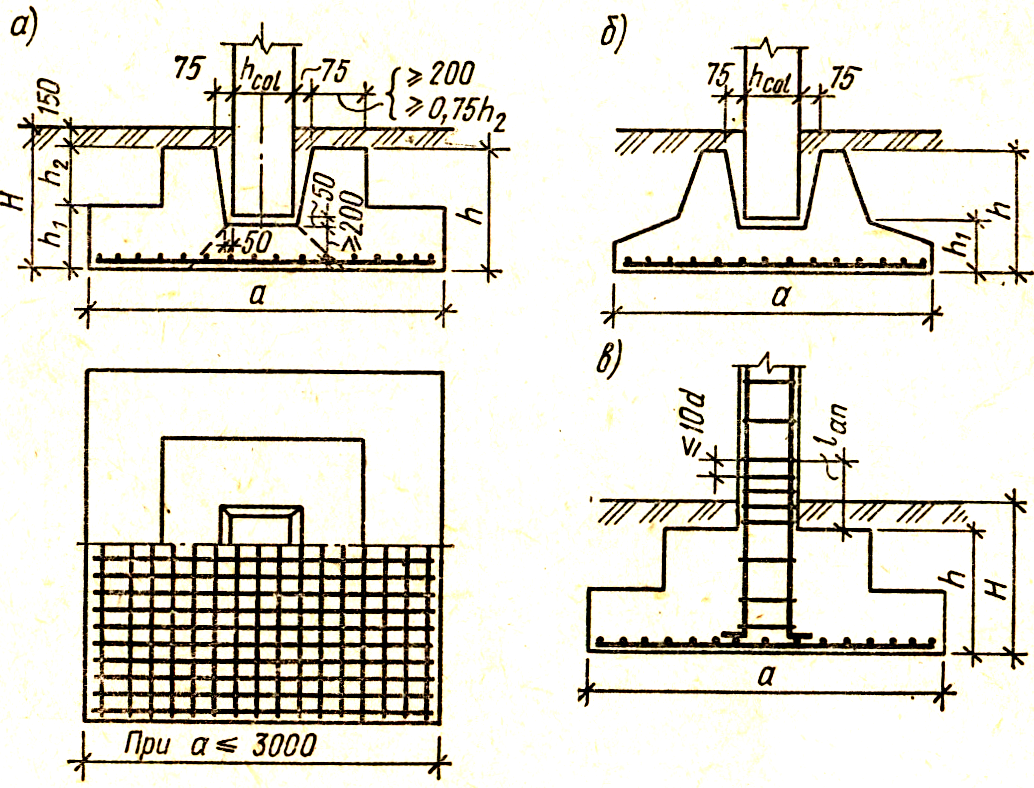

Бетониране на основи

се извършва на два етапа: на първия етап бетонирането на фундаментната обувка се извършва и

под-колона до дъното на облицовката; на втория етап горната част се бетонира

подколоната след инсталиране на облицовката.

Бетонната смес се полага

хоризонтални слоеве с дебелина 30 - 40 cm.

Всеки слой от излят бетон

внимателно уплътнен с дълбок вибратор. При уплътняване на бетонна смес, краят

работната част на вибратора трябва да се потопи в предварително положен слой бетон върху

дълбочина 5 - 10 см. Вибрационната топка не трябва да надвишава 1,5 радиус

неговите действия.

Припокриване на предишния слой от бетон

следващата трябва да се извърши преди началото на втвърдяването на бетона в предишната

слой.

Бетонен кофраж в ъглите и по стените

сместа се уплътнява допълнително чрез щикове с ръчни метални шурупки.

Основите се бетонират с

монтирани скелета.

При бетониране на монолитни

основи с бетонна помпа SB-126A работен обхват на разпределителната стрела

ви позволява да поставите бетонната смес в един ред от две точки.

Мерки за конкретни грижи в

периодът на нарастване на силата, процедурата и сроковете за тяхното изпълнение, контрол върху изпълнението

тези мерки трябва да се извършват в съответствие с изискванията на SNiP 3.03.01-87

„Носещи сградни пликове. Правила за работа ".

Периодът на стареене и честотата на поливане се определят от строителната лаборатория.

3.

ИЗИСКВАНИЯ ЗА КАЧЕСТВО И ПРИЕМАНЕ НА РАБОТИ

Максимално отклонение на позицията

кофражни елементи, армировка и направени монолитни основи във връзка с

осите за подравняване или референтните марки по време на приемането не трябва да надвишават стойностите

посочени в SNiP

3.03.01-87.

Технически критерии и средства

контрол на операции и процеси са дадени в таблица. 1.

маса 1

|

Име |

Вещ |

Инструмент |

Периодичност |

Отговорен |

Технически |

|

Монтаж |

Пристрастия |

Владетел |

V |

Майстор |

Допустимо |

|

Отклонение |

Отвес, |

V |

Също |

Допустимо |

|

|

Монтаж |

Отклонение |

Владетел |

По време на |

Също |

Разрешено |

|

Пристрастия |

Също |

Също |

Също |

Допустимо |

|

|

Отклонение |

Геодезически |

Също |

Също |

Допустимо |

|

|

Стайлинг |

Дебелина |

Визуално |

Също |

Също |

Дебелина |

|

Запечатване |

Също |

Също |

Също |

Стъпка |

|

|

Мобилност |

Конус |

За |

Строителство |

Мобилност |

|

|

Състав |

От |

Също |

Също |

Опитен |

|

|

Събличане |

Преглед |

Визуално |

След |

Производител |

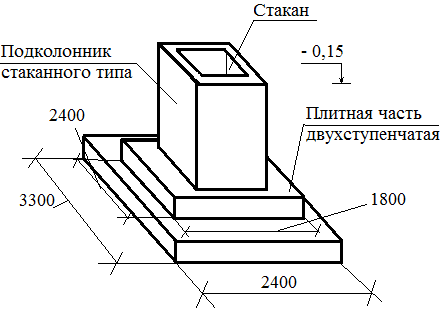

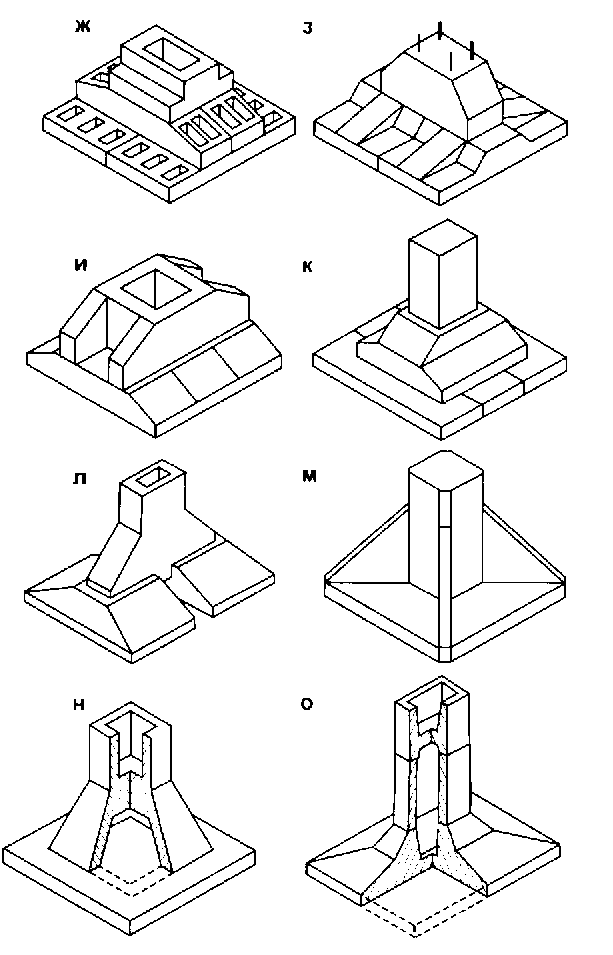

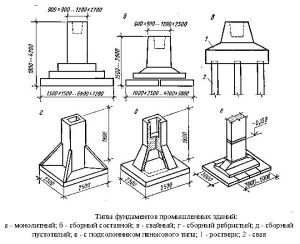

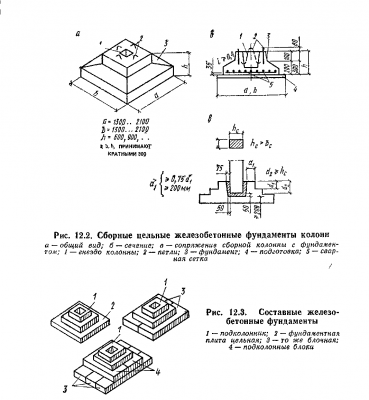

Какви видове основи се правят за стени

Видове основи, които се строят

Видове основи, които се строят

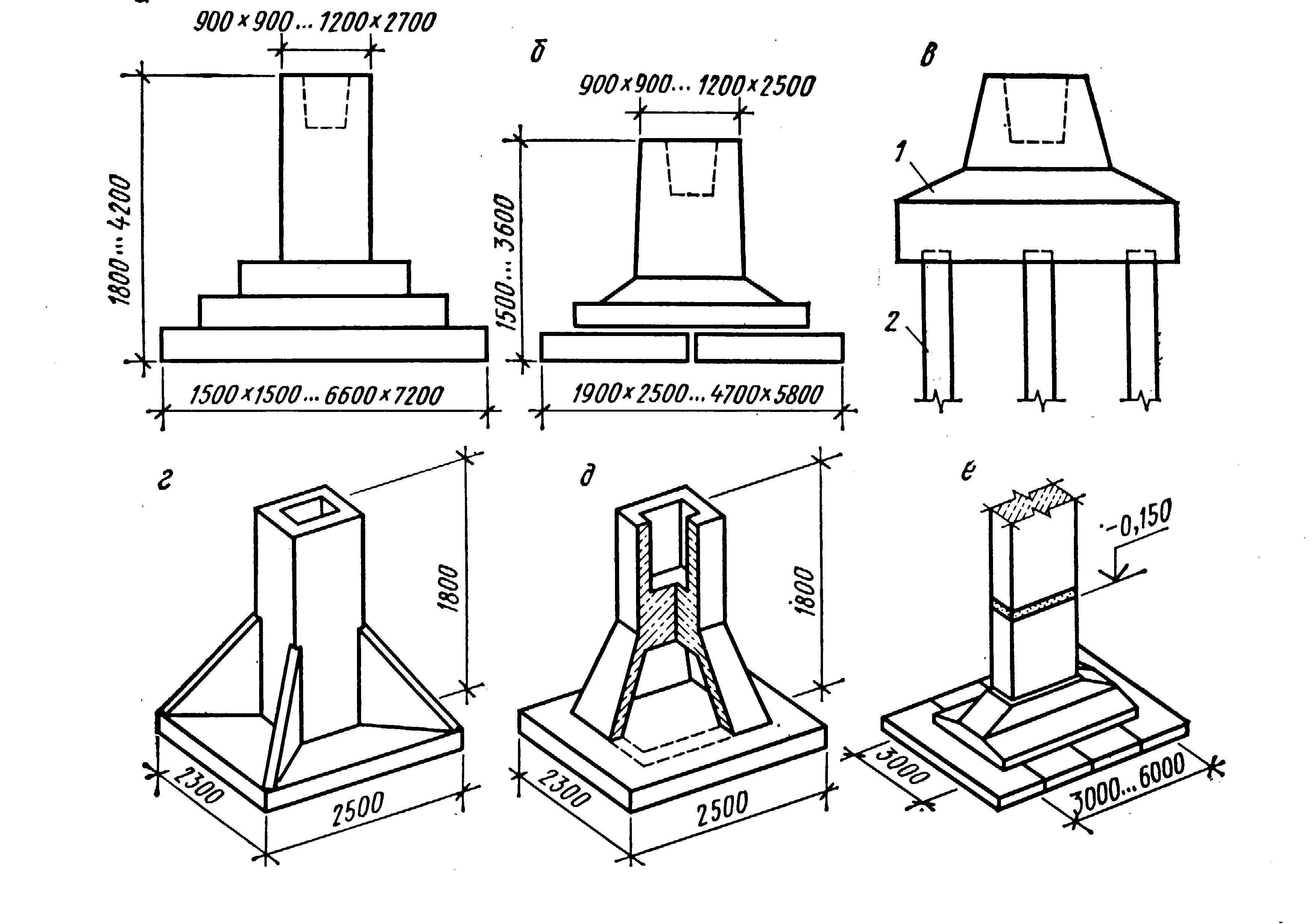

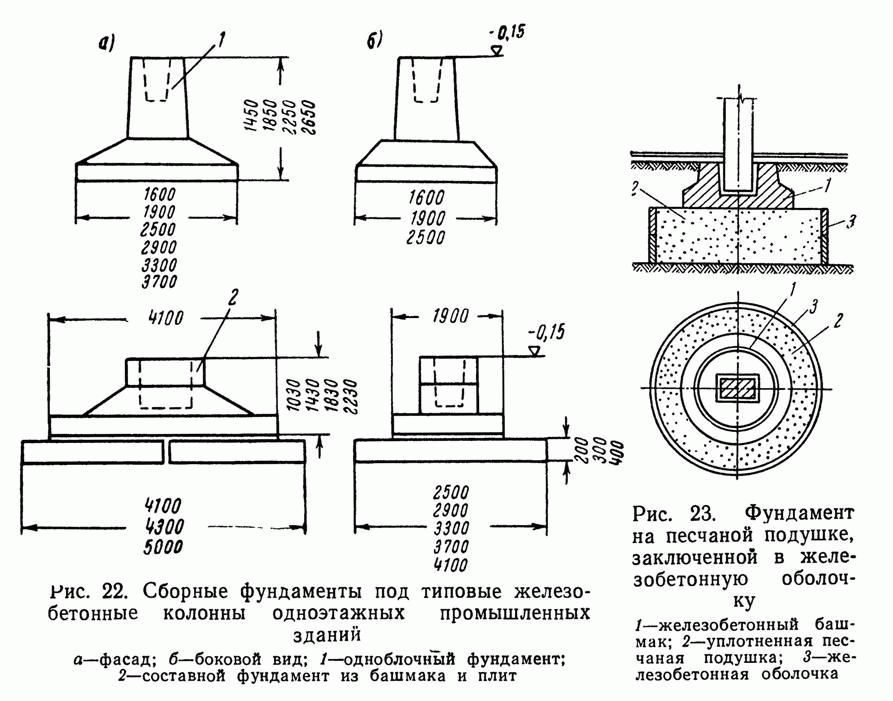

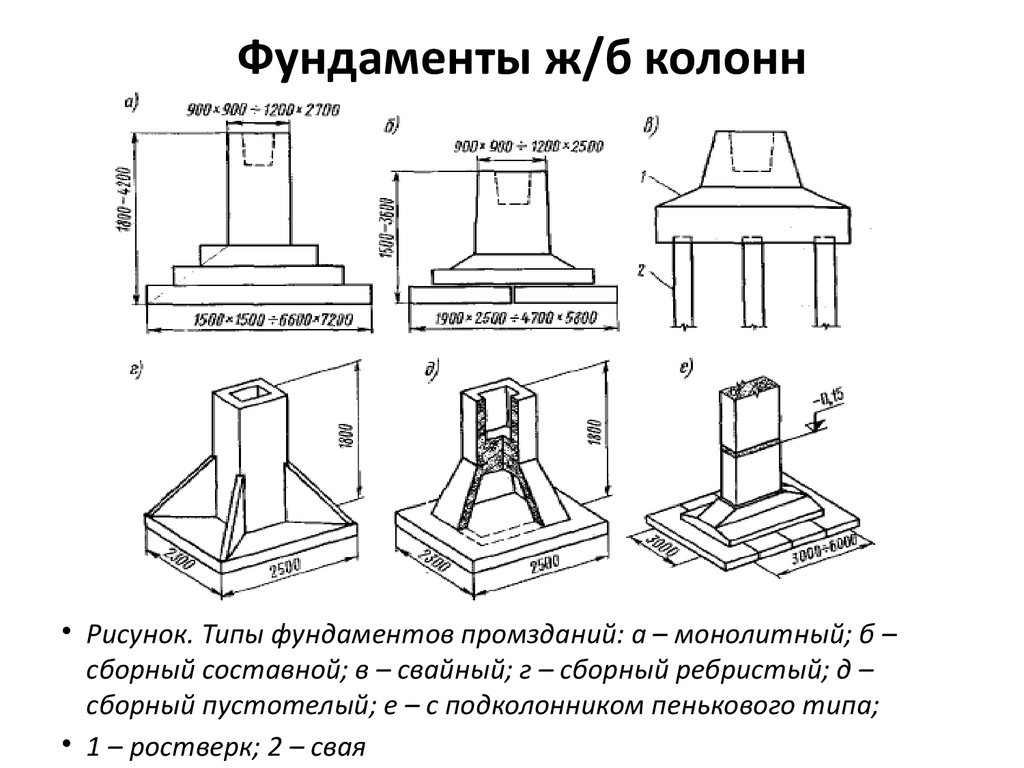

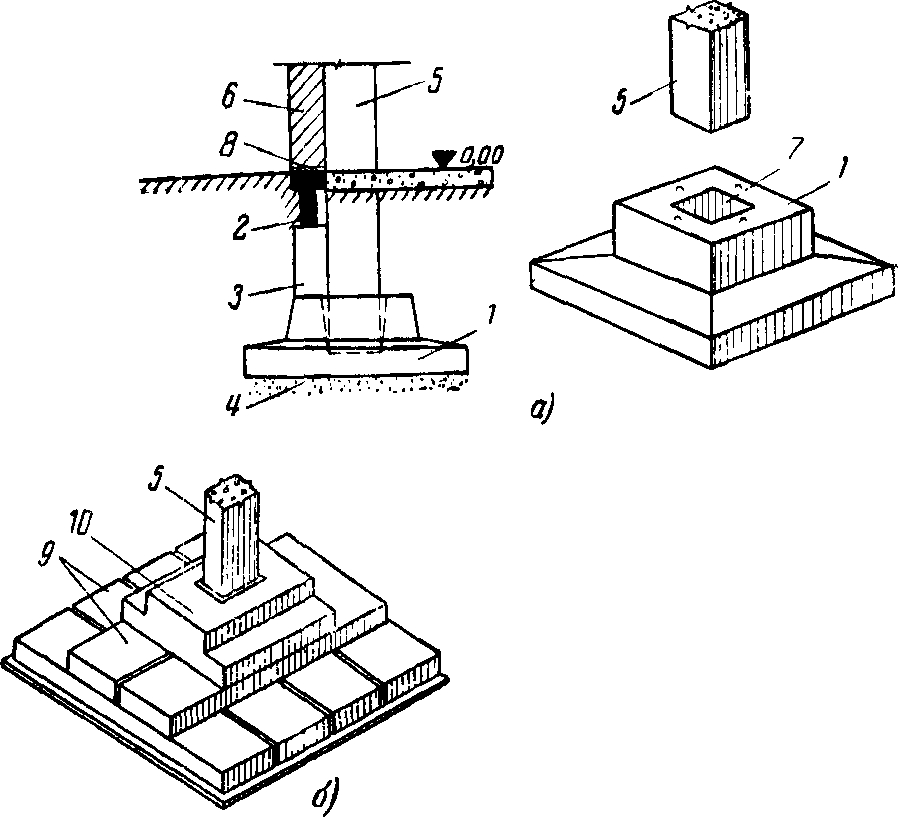

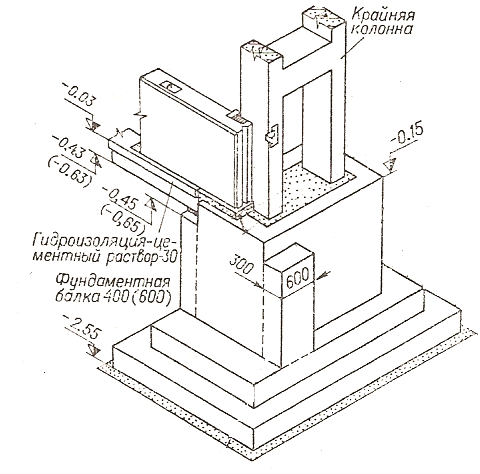

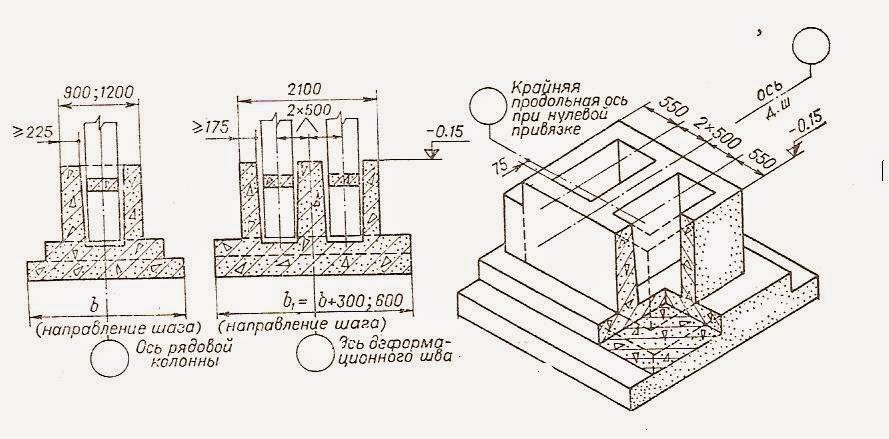

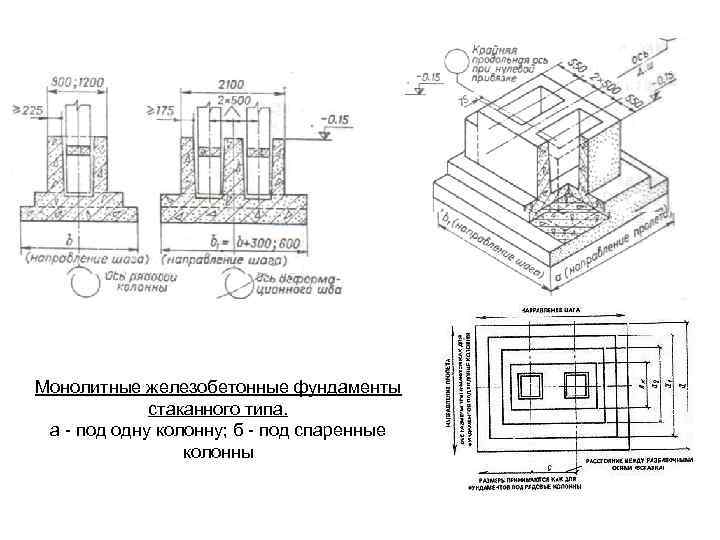

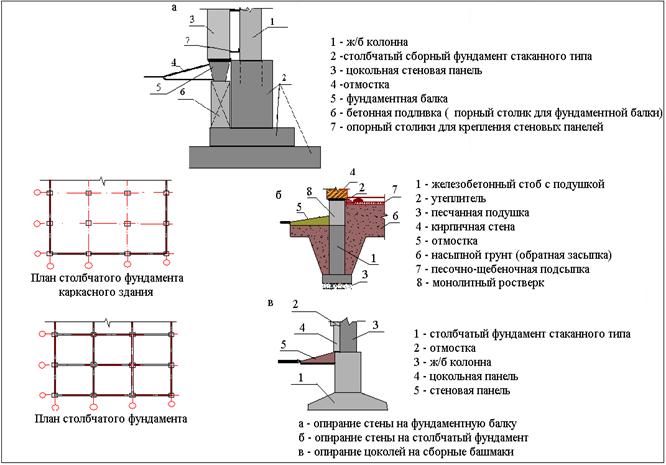

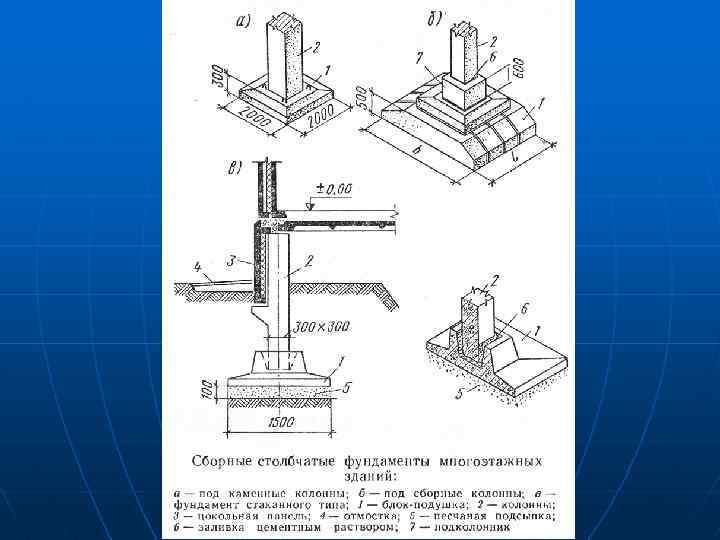

Пилотни, колонови и лентови основи се монтират под носещите стени на промишлени сгради.

Пилотни основи се изпълняват върху рохкави почви, които лежат на значителна дълбочина. Купчините са разделени на различни видове в зависимост от предназначението им. Изработени са от дърво, стомана, бетон и стоманобетон. Разграничаване между масивни и сглобяеми стоманобетонни пилоти.

Сглобяемите пилоти се използват широко в строителството. Произвеждат се в два вида: цилиндрични тръбни и квадратни твърди.

Бетонните пилоти обикновено се произвеждат в едно цяло с различни дълбочини, натоварвания и напречни сечения. Металните купчини са направени от тръби, канали и I-греди. Такива пилоти се използват рядко при подреждане на фундамент за стени поради тяхната податливост на корозия, както и поради недостиг на стомана. Дървени купчини се произвеждат от лиственица, бор. На горния ръб на колоната се поставя хомот (стоманен пръстен), а на долния ръб се поставя метална обувка. Това е необходимо, за да се предпази купчината от смилане по време на шофиране.

Колонните основи за носещи стени на промишлени сгради се изпълняват с плътни основи и ниски натоварвания. Под стените на мазето стълбовете са разположени в мястото на съединяване, пресичане и в ъглите, както и на различни интервали на разстояние по -малко от 3–6 м. Отделно монтираните колони са свързани помежду си с греди, които поемат натоварването от стените.

Лентовите основи се монтират под самоносещи или носещи стени от тухли и блокове. Такива основи са твърди и сглобяеми. Сглобяемите основи са по -популярни. Такива основи са подредени от бетонни и стоманобетонни блокове.

Основите на лентата са изработени от следните компоненти:

- блок-възглавници от марката F;

- правоъгълни стенни блокове на марката SP.

Стенните блокове имат следните размери:

- височина - 0,6 м;

- дължина - 2,4 м;

- дебелина - 0,3-0,6 m.

Също така се произвеждат блокове от допълнителни марки SPD, чиито размери се различават само по дължина (те имат 0,8 m). Те се използват за свързване на блокове в основата.

Стенните блокове са направени плътни, със слепи отвори, разположени в долната част. Изработени са от бетон клас М150.

Монтаж на монолитен грил

За да се излее бетонен разтвор, е необходимо да се монтира висококачествен кофраж

За да се излее бетонен разтвор, е необходимо да се монтира висококачествен кофраж

За да се излее бетонен разтвор, е необходимо да се монтира висококачествен кофраж. Те започват с долните задържащи щитове.За да направите това, е необходимо да изрежете дъски, равни на стъпката между фундаментните колони. За тяхното закрепване се препоръчва забиването на задържащите колони в земята. Кофражните плоскости се полагат върху колове, изравнени с горния ръб на стълбовете.

Страничните кофражни панели са фиксирани по ръбовете и здраво фиксирани. Страничните кофражни ленти могат да бъдат покрити с покривен материал.

Следващата стъпка е да подсилите цялата структура. Тук стандартно се използва брониран колан от хоризонтални пръти с напречно сечение 12-16 мм и надлъжни елементи с напречно сечение 6-8 мм.

Важно е в местата на стълбовете да се обвърже армировката с пръчките, стърчащи от колоните

Пълненето на решетката за грил трябва да се извършва на един етап. Ето защо е по -добре да поръчате строителен миксер или бетонобъркачка с необходимия обем. При изливане на бетон е необходимо разтворът да се уплътнява на всеки 30 см. Общата дебелина (височина) на скарата обикновено не надвишава 60 см.

След 7-10 дни, при добро сухо време, бетонът се счита за напълно втвърден. Сега можете да премахнете кофража и да оставите основата да се утаи. Всички повърхности на скарата също са покрити с хидроизолационни материали.

След като структурата изсъхне напълно, е необходимо да се запълни ямата с уплътняване на почвата около колоните. Ямата се запълва на едно ниво с маркировката на надземната част на фундаментните колони. За да украсите опорните стълбове и да намалите нивото на топлинни загуби, можете да използвате декоративни сайдинги на стълбовете или да поставите естествен камък.

Списък на машини и оборудване

маса 1

Име на машини, механизми и оборудване

Тип, марка

Технически спецификации

Назначаване

Брой на връзка (бригада), бр.

1

2

3

4

5

6

1

Автомобилен кран

KS-35715

Телескопична дължина на стрелата 8 - 18 м. Товароподемност

16 т

Доставка на армировка, кофраж, бетонна смес

1

2

Помпа за бетон

SB-170-1 (SB-170-1A)

Обхват на разпределителната стрела - 19 m.

Производителност до 65 m3 / h

Доставка на бетон

1

3

Камион за бетонобъркачка

SB-92V-2

Геометричният обем на барабана е 6,1 м3. Изход

готова смес не по -малко от 4,5 m3

Транспорт на бетон

1

4

Заваръчен трансформатор

TD-500 4-V-2

Захранващо напрежение 200/380 V. Номинална мощност

32 кВт. Тегло 210 кг

Заваръчни работи

1

5

Компресор

SO-45B

Подаване на сгъстен въздух

1

Изливане с бетон

Процес на изливане на бетон

Процес на изливане на бетон

Като се има предвид големият обем бетон, такава основа трябва да се излива на части с височина 300-400 см с интервал от последващо изливане не повече от 2-3 часа. Всяка част от пълнежа се разклаща добре с вибратор.

За този тип фундаменти се използва бетон с висок клас на якост M300, коефициентът на водоустойчивост е по -голям от W8, устойчивост на замръзване от F200 и индекс на подвижност P3.

При значителен размер на основата, изливането се извършва с автоматичен миксер, с малък - с бетонобъркачка.

Монолитна лента

Запълване на кофража с бетон

Запълване на кофража с бетон

Първата стъпка е да се изчисли количеството бетон, което ще е необходимо за запълване на такава основа. Класът на бетона трябва да бъде от M200 до M400. Най -доброто качество е сглобяемият бетон.

Ако основата е сравнително малка, тогава бетонната смес се приготвя самостоятелно, като се използва висококачествен цимент и фин пясък. Когато изграждате такива основи, можете да се справите с бетонобъркачка и да излеете бетон на ръка.

Излят бетон се изравнява, а горната му част трябва да е строго на нулевата хоризонтална маркировка. Преди да започне полагането на подове или стени на сграда, бетонът трябва да придобие първоначалната си здравина. За да направите това, той е покрит с филм за задържане на влага и се съхранява в продължение на няколко седмици.

Кофражът работи

2.5. Кофраж върху

строителната площадка трябва да се предлага в пълен комплект, подходящ за монтаж и експлоатация,

без довършителни работи и корекции.

2.6. Получено

на строителната площадка кофражните елементи се поставят в зоната на действие на монтажа

кран.Всички кофражни елементи трябва да се съхраняват в подходящо за

транспорт, сортиран по марки и размери. Съхранявайте артикулите

кофражът е необходим под навес при условия, които изключват повредата им. Щитове

подредени в купчини с височина не повече от 1 - 1,2 м върху дървени подложки;

битки от 5 - 10 нива с обща височина не повече от 1 м с монтаж на дървени

уплътнения между тях; други елементи в зависимост от размерите и теглото

поставете в кутии.

2.7.

Кофражът за малки панели се състои от следните компоненти:

линейни щитове

направен от огънат профил (канал), палубата в щитовете е изработена от

шперплат с облицовка с филм с дебелина 12 мм;

носещи елементи

- свиванията са проектирани да поемат натоварванията, действащи върху кофража, и

също и за комбиниране на отделни дъски в панели или блокове. Те са направени от

огънат профил (канал);

ъглови щитове -

служат за комбиниране на плоски панели в затворени контури;

монтажен ъгъл

- служи за свързване на дъски и панели в затворени контури на кофраж;

кука за опъване -

използва се за закрепване на битки към щитове;

скоба -

служи като основа за работния под.

2.8. Инсталиране и

демонтирането на кофража се извършва с автокран KS-35715 или KS-45719,

KS-4572A.

2.9. Преди началото

монтаж на кофража, предварителното сглобяване на панелите в панела се извършва в следващия

последователности:

на сайта

складирането събира кутия с контракции;

продължавай да се биеш

щитове;

на ръба на щитовете

панелите са боядисани с рискове, показващи позицията на осите.

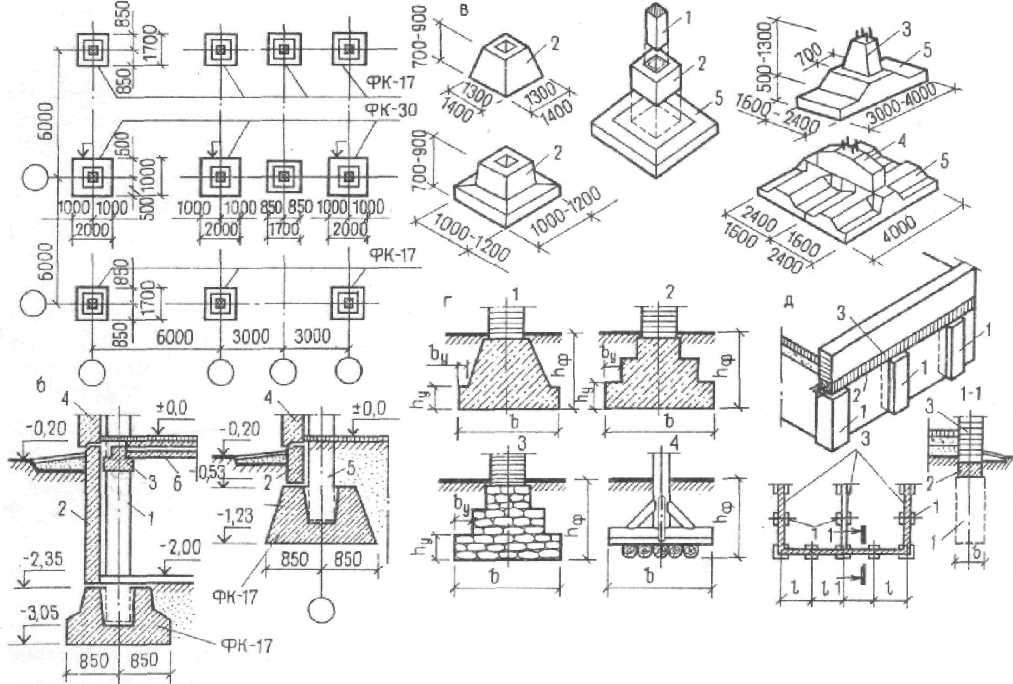

2.10. Устройство

кофражът на основите се извършва в следния ред:

установи и

фиксирайте разширените кофражни панели на долната стъпка на обувката;

установявам

сглобената кутия е строго по осите и кофражът на долната стъпка е фиксиран

метални щифтове към основата;

нанесена върху ребрата

увеличени панели на кутията - рискува да фиксира позицията на кутията на втория етап

фондация;

отстъпвайки от

маркировки за разстояние, равно на дебелината на дъските, зададени предварително

сглобена кутия от втория етап;

най -накрая

инсталирайте кутията на втория етап;

в същото

последователностите задават кутията на третия етап;

нанесена върху ребрата

увеличени панели на горната кутия - рискува да фиксира позицията на кутията

подколон;

установявам

кутия за колони;

установи и

фиксирайте кофража на облицовката.

Монтиран

кофражът се приема съгласно акта от бригадира или бригадира.

2.11. Пер

състоянието на кофража трябва да се следи непрекъснато по време на

бетониране. При непредвидени деформации на отделни кофражни елементи

или недопустимо отваряне на слотовете, трябва да се монтират допълнителни крепежни елементи и

фиксирайте деформирани места.

2.12. Демонтаж

кофражът се допуска да се прави само след като бетонът достигне необходимото

според SNiP

3.03.01-87 здравина и с разрешение на производителя на произведението.

2.13. По време на

откъсвайки кофража, повърхността на бетонната конструкция не трябва да се повреди.

Демонтажът на кофража се извършва в обратен ред на монтажа.

2.14. След

премахването на кофража е необходимо:

да произвежда

визуална проверка на кофража;

ясно от

залепен бетон, всички кофражни елементи;

смазвам

палуби, проверете и смажете винтовите връзки.

2.15. Схеми

производството на кофраж са дадени на фиг. -.

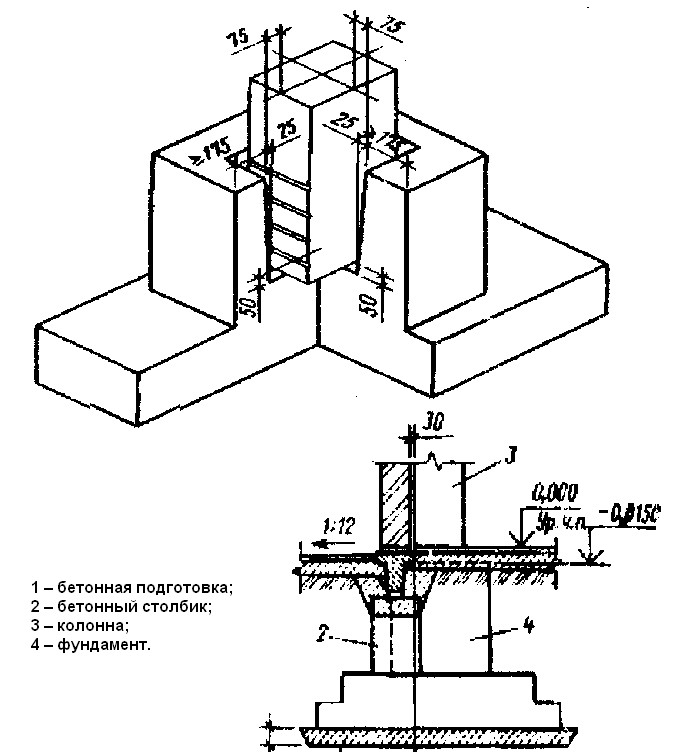

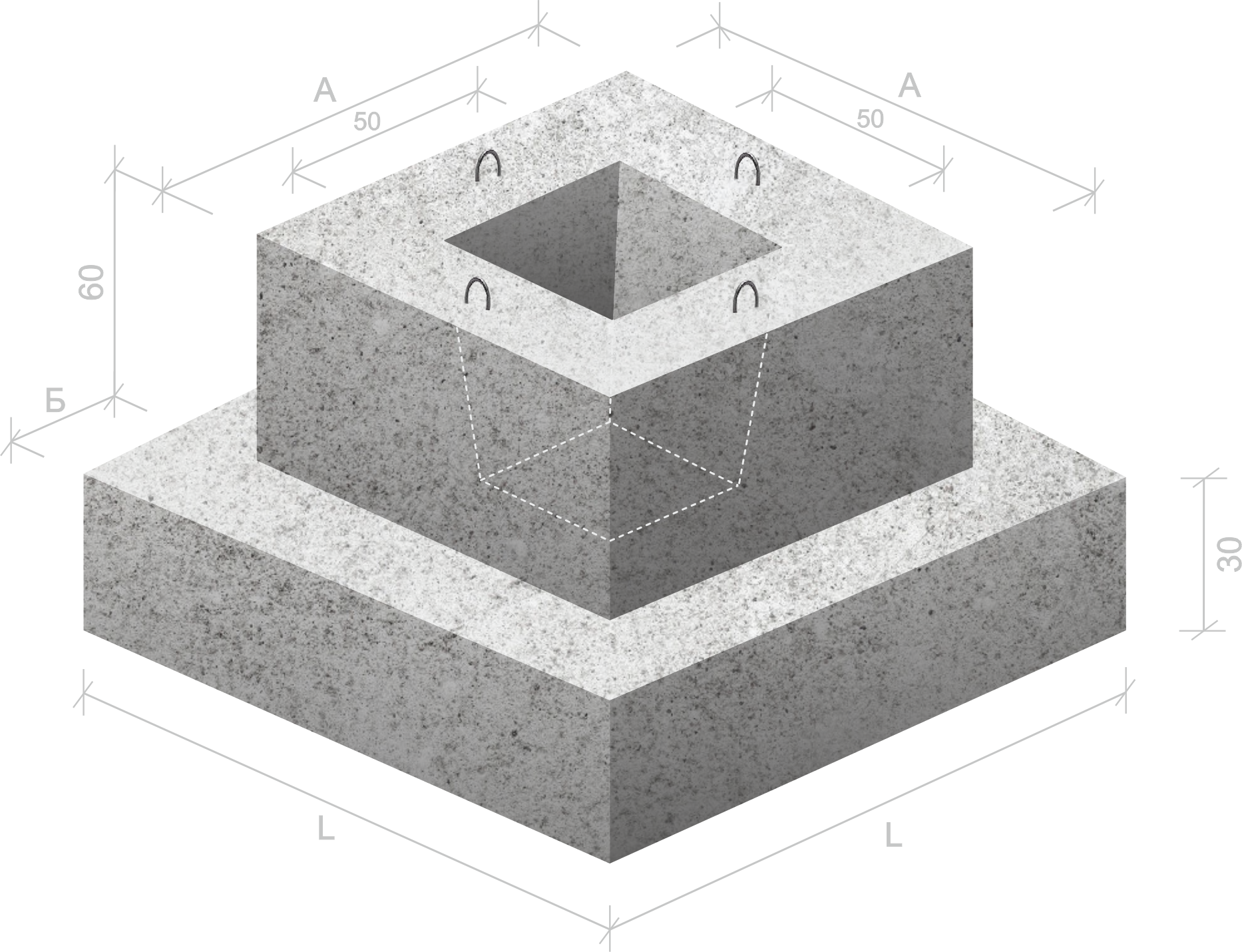

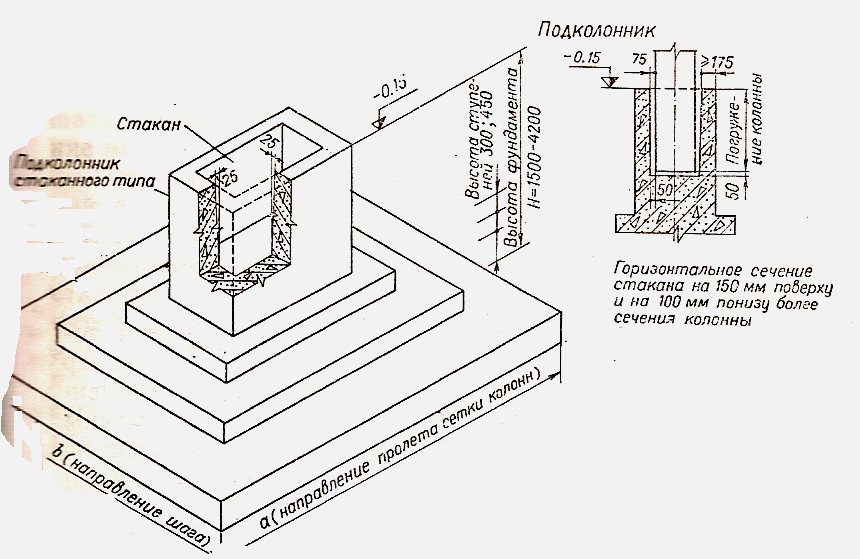

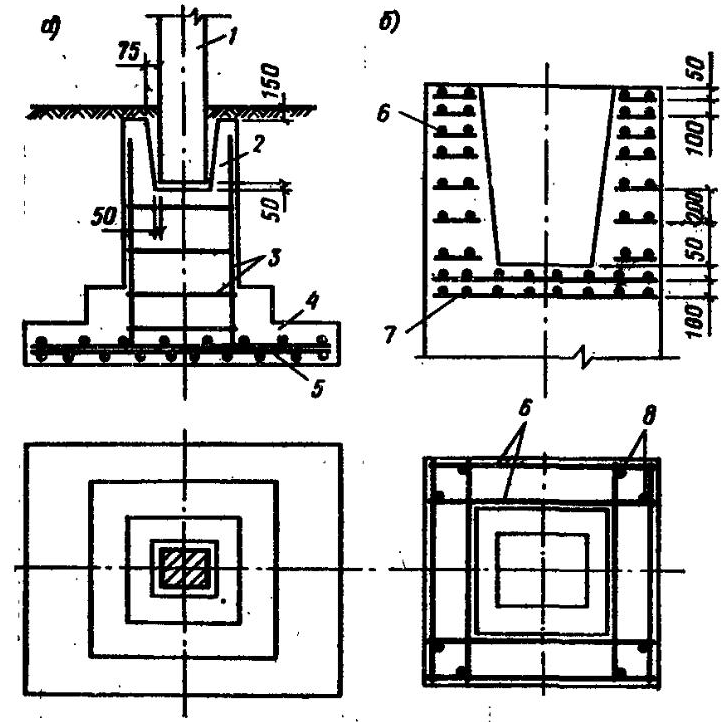

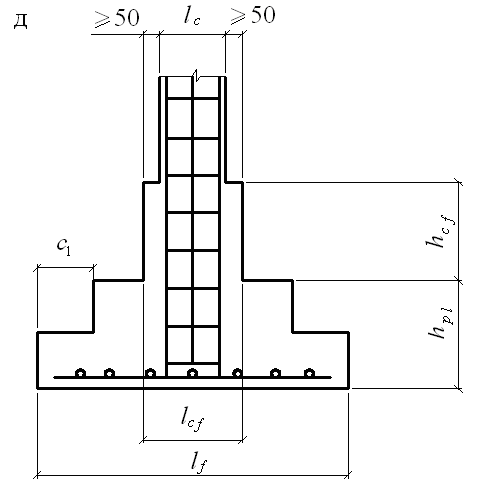

Стъклен фундамент: технически изисквания в съответствие с ГОСТ 23972-80

Държавен стандарт на обединението на стоманобетонните основи на usr за параболични тави технически условия гост 23972-80

- Марка бетон не по -малка от М200 В2;

- Монтаж на конструкции само след достигане на необходимата здравина на бетона;

- Нивото на водопоглъщане е не повече от 5%, показателят може да се постигне с помощта на хидроизолация;

- Твърда армировка във всички колани;

- Дебелината на бетонния слой около армировката е най -малко 3 см;

- Дебелината на пукнатините в бетона е не повече от 0,1 мм;

- Пълно отстраняване на монтажни контури с помощта на мелница, отстраняването по метода на удара е строго забранено;

- В основата не трябва да има гола армировка.

Основата от стъклен тип е доста скъпа за инсталиране, тъй като използва мощна дебела армировка, кофраж и сложна хидроизолационна система. Сега, съгласно ГОСТ, можете да закупите няколко стъклени основи с размер:

| Номенклатура | Размери, мм (ДхВхШ) | Тегло, кг |

| 1F 12.12.1 | 1 200x1 200x650 | 1 475 |

| 1F 9.9.1 | 990x900x650 | 900 |

| 2F 15.15.1 | 1 500x1 500x650 | 2 025 |

| 1F 8.6.5 | 800x550x600 | 475 |

Производство на стъклени основи и основни изисквания към тях

При инсталирането на такива основи трябва да се помни, че здравината на продукта може да се постигне само чрез използването на висококачествени строителни материали и добра армировка. Следователно стоманобетонната основа има дълъг експлоатационен живот.

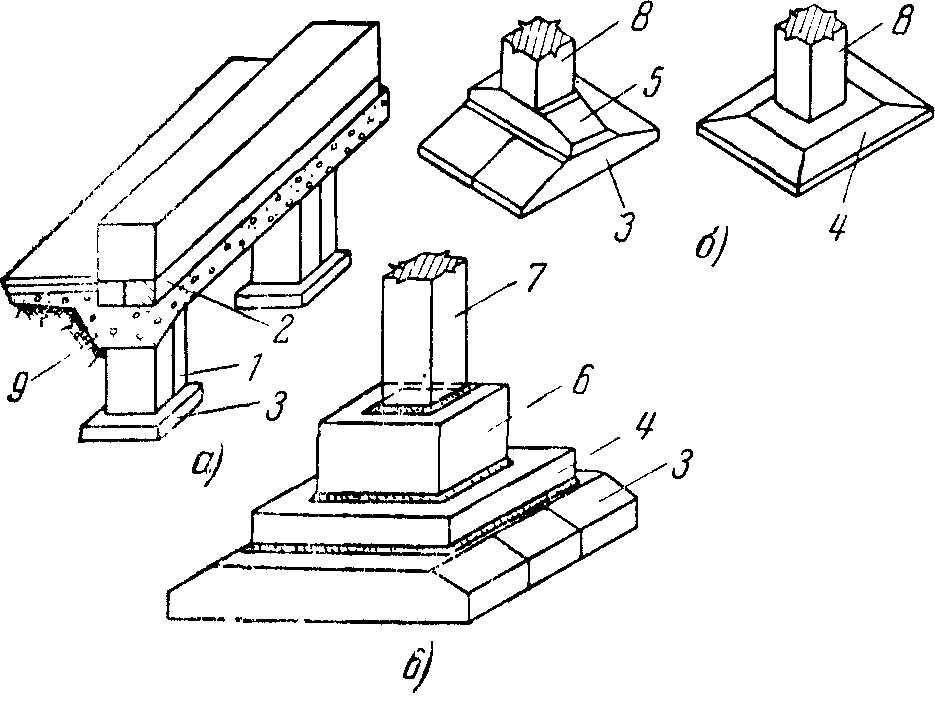

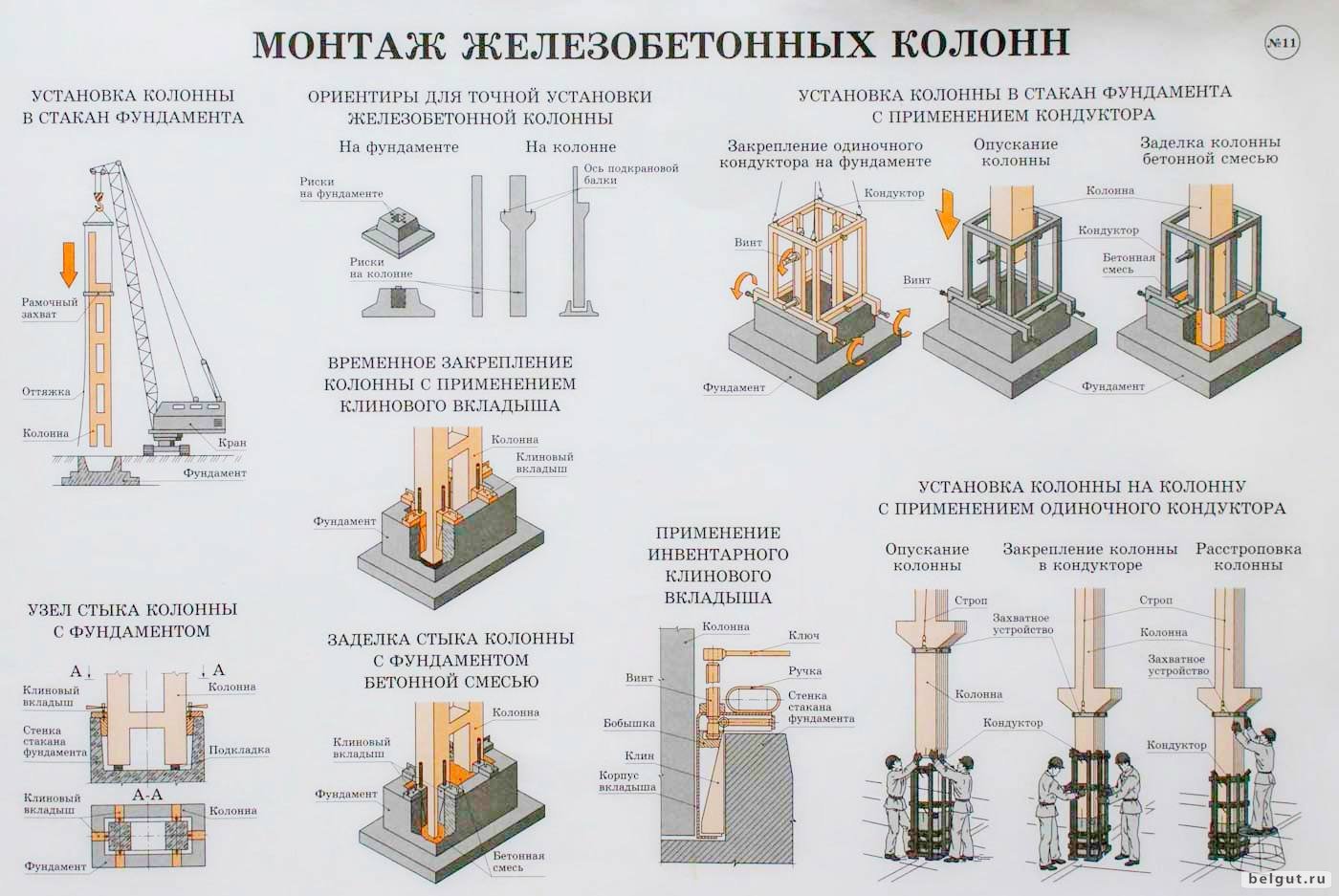

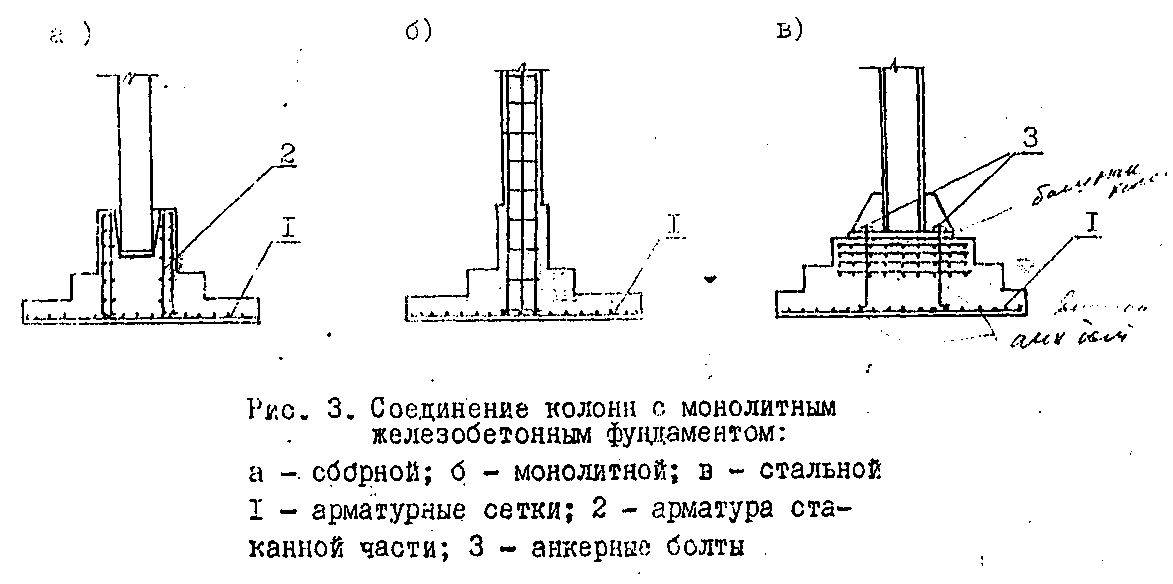

Монтаж на колоната в фундаментното стъкло.

Този тип фундамент рядко се използва в общото частно строителство, тъй като се отличава с високата си цена и необходимостта от използване на механизирано оборудване. Забранено е поставянето на основата върху вдигнати и залегнали почви. Технологията предвижда монтаж на стоманобетонни опори и стелажи в готово стъкло, в което след това се извършва фиксиране.

Изисквания за фондация:

- Бетонът трябва да отговаря на М200 и да има водоустойчивост В2;

- Стелажите трябва да бъдат транспортирани до строителната площадка само след като базата е набрала необходимия запас от безопасност;

- Наложително е да се укрепи основата. Дебелината на бетонния слой около армировката трябва да бъде най -малко 30 мм;

- Голите фитинги са фабричен дефект; строго е забранено използването на такива продукти в строителството;

- Ако има пукнатини в бетона с дебелина над 0,1 мм, това също е брак;

- Всички производствени панти в блокове трябва да бъдат внимателно демонтирани; строго е забранено да ги забивате в бетон.

Когато трябва да използвате стъклена основа

- При строителството на промишлени и частни сгради с общо предназначение, в носещата конструкция на които се използват бетонни опори и стелажи;

- При издигане на електроцентрали, както и в ядрената промишленост, при инсталиране на подсилени стелажи за машинни отделения и кондензационни помещения;

- При извършване на възстановителни и възстановителни работи по стелажи и колони в офис сгради;

- Ако проектът предвижда използването на стелажи като единствената възможна носеща конструкция на сградата.

Предимства на стъклени основи

- Висока якост и качество на фабричните блокове, т.к по време на тяхното производство се извършва контрол на качеството и изпитване за якост и скъсване на всички носещи елементи;

- Това е оптималната основа за изграждане на промишлени сгради, където има локални натоварвания на единица площ на основата;

- Проста технология за инсталиране;

- Спестяване на време и усилия за изграждането на основата.

Също така трябва да вземете предвид необходимостта от транспортиране на отделни стелажи и колони директно от производителя и, като се има предвид техният размер, понякога трябва да се обмислят специални маршрути.

Монтаж на стъклена основа

Монтажът на сглобяеми основи на колони с тегло от 5 до 30 тона обикновено се извършва от стрелови кранове.

Монтажът на сглобяеми основи на колони с тегло от 5 до 30 тона обикновено се извършва от стрелови кранове.

Като се имат предвид основните характеристики на разглежданите основи, инсталирането се извършва само под прякото наблюдение на специалисти. Само те са в състояние да контролират целия процес на инсталиране на опори и правилността на тяхното укрепване. По време на инсталационния процес стоманобетонните изделия преминават през няколко етапа:

- Подготовка на повърхността. Тя е внимателно изравнена, защото изместването на стоманобетонни греди в основи от стъклен тип е силно нежелателно;

- Подготовка на канали. Изкопават се на определена дълбочина, след това се подсилват с чакъл, внимателно се трамбоват;

- Стоманобетонна фундаментна конструкция.На този етап се използва и уплътняване на почвата, както и монтаж на блокове.

Ключовата задача, пред която са изправени фундаментите от стъклен тип, е да осигурят равномерно разпределение на натоварванията по цялата повърхност на почвата. Съответно стъклените основи могат да се използват само върху такава почва, която е в състояние да издържи на големи натоварвания и да не провисва с течение на времето.

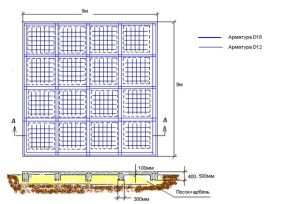

Подсилване

Дължината на армировката в текущи метри се изчислява предварително с малък марж. Подходяща е оребрена армировка с диаметър 14-16 мм. Пръчките се полагат напречно върху положени тухли с размер на окото 20 см.

Дължината на армировката в текущи метри се изчислява предварително с малък марж. Подходяща е оребрена армировка с диаметър 14-16 мм. Пръчките се полагат напречно върху положени тухли с размер на окото 20 см.

В резултат на това се получават две решетки - едната отдолу, на 5 см от повърхността на пясъчната възглавница, а втората - отгоре, на 5 см от повърхността на фундаментната плоча. Армировъчните фуги се закрепват с плетена тел или се заваряват.

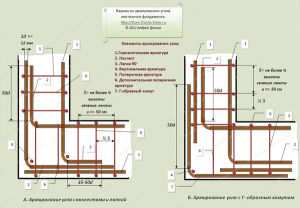

Монолитна лента

Неправилно и правилно укрепване на тъпия ъгъл на лентовата основа

Неправилно и правилно укрепване на тъпия ъгъл на лентовата основа

За производството на подсилваща рамка ще ви е необходима армировка от 8 и 12 мм. Идентични правоъгълници са направени от осем милиметрова оребрена армировка, чиито краища са заварени или закрепени с плетена тел.

След това вземете 5 парчета армировка с диаметър 12 мм, чиято дължина трябва да бъде равна на дължината на страната на къщата. Ако основата е дълга, тогава армировката с желаната дължина може да се получи чрез обвързване или заваряване на няколко парчета армировка. Разстоянието между междинния сноп трябва да бъде 20-25 cm.

Четири парчета от подобна армировка се преминават през подготвените правоъгълници и се привързват към ъглите. Петият прът е вързан към върха на правоъгълника.

След това щифтове се забиват в стените на изкопа и самата подсилваща рамка е прикрепена към тях.

Купчина лента монолитна

Укрепване на лентовия фундамент схематично

Укрепване на лентовия фундамент схематично

Устройството и монтажът на лентовата част на такава основа наподобява армировката на лентова основа. Разликата е свързването на частите на подсилващата рамка с главата на колоната. Скарата се закрепва чрез обвързване на главата на колоната.

Ако скарата не е вдлъбната, арматурната рамка се поставя върху колоната и се обвързва с армировка, която се намира на върха на главата й. Често рамката за скарата е направена от сглобяеми елементи на канала и тръбите.

Рамката за самата стоманобетонна купчина се прави, в зависимост от конфигурацията, често от същия материал като скарата и се монтира в кофража строго вертикално.

Основни характеристики, приложение и предимства

Разгледайте основните видове монолитни стоманобетонни основи, както и тяхното приложение и предимства при строителството на сгради и къщи. Какви са характеристиките на стоманобетонните основи от монолитни типове?

Монолитна плоча

Пример за монолитна основа

Пример за монолитна основа

Той е един от най -често срещаните и надеждни. Едно от предимствата е, че не е необходимо да се поставя на дълбочина на замръзване на почвата, което от своя страна намалява разходите за строителни материали.

Такава основа осигурява надеждност в случай на резки температурни промени, е солидна основа при изграждането й върху меки почви. Нарича се още плаващ. Монолитна основа от плочи е масивна стоманобетонна плоча, която е заровена в земята.

Плоча от такава основа може да служи и като груб под на бъдеща къща. То е толкова надеждно, че върху него дори са построени небостъргачи. Монолитна фундаментна плоча се използва и за изграждане на къщи, бани, промишлени конструкции, както на меки, така и на твърди почви.

Монолитна лента

Вградена лентова основа

Вградена лентова основа

Това е стоманобетонна лента, която е разположена по целия периметър на сградата и вътре в нея. Такава основа може да издържи натоварвания добре при всякакви климатични условия. Има заровен, плитък и незаровен - скара.

Плитко задълбочено е подходящо за сгради на малки къщи и конструкции, вдлъбнато - за сгради на 1-2 етажни сгради.

Монолитна лента се използва при строителството на къщи с наклонена равнина на площадката, това е идеален вариант за изграждане на сгради от газобетон, блокове от пяна, тъй като равномерно разпределя вертикалното натоварване върху купчините и почвата.

Колонен монолитен

Този тип фундамент се състои от стълбове, чиито глави са свързани помежду си по периметъра на сградата и в пресечната точка на преградите вътре в нея. Скарата, свързваща колоните, създава единична монолитна конструкция. Тази основа комбинира всички предимства на купчина и лента. Използва се за изграждане на средни и леки типове конструкции.

Разкопки

Мащабът на изкопа се определя от вида на основата, а именно от дълбочината на нейното заземяване

Мащабът на изкопа се определя от вида на основата, а именно от дълбочината на нейното заземяване

След като предварително са изчислили дебелината на основата, която зависи от теглото на бъдещата сграда, характеристиките на почвата, наличието на подземни води, те започват да копаят яма. При изграждането на малки основи почвата се извлича ръчно; за изграждането на големи жилищни и промишлени съоръжения, строително оборудване се използва за изкопаване на фундаментна яма.

Дълбочината на ямата зависи от дебелината на самата плоча, характеристиките на почвата и отчитането на доставените комуникации. За малка къща достатъчна дълбочина не повече от 0,5 m.

Монолитна лента

Разкопки на строителната площадка на фундамента

Разкопки на строителната площадка на фундамента

След маркирането се извършва изкоп на дълбочина по-голяма от проектната с 20-25 см, за да се направи основа от натрошен камък и пясък.

Ако кофражът се използва за изливане на бетон, тогава ширината на изкопа трябва да се увеличи с половин метър. Изкопаването на почвата по време на изграждането на окопи може да се извърши както с багер, така и ръчно.

Последният тип е по -често срещан сред разработчиците, тъй като има определени предимства. Това е намаляване на обема на изкопаната почва, а след това стените са по -гладки, а това от своя страна води до значителна икономия на цимент при изливане на бетонна смес без използване на кофраж.

За да се увеличи опорната площ на бъдещата основа, дъното на изкопа трябва да се разшири под формата на конус или правоъгълник.

Монолитна колонна

Изкопни работи за колонна основа

Изкопни работи за колонна основа

Когато маркирате изкопи за скарата, е необходимо правилно да очертаете местата, където ще бъдат монтирани фундаментните колони. Разстоянието между тях трябва да бъде от 1,5 до 2,5 м.

Изкопните работи при изграждането на този тип фундамент се състоят в изкопаване на дупки в самия изкоп, в които ще бъдат поставени колони, които изпълняват основните носещи функции.

Когато се използват пробити купчини, кладенците се правят с помощта на бормашина. Дълбочината на кладенеца трябва да бъде 300-400 мм по-ниска от замръзването на почвата и още 200-300 мм за поставяне на пясъчната възглавница.

Приложение и видове блок възглавници

Схематично представяне на компонентите на основата

Схематично представяне на компонентите на основата

Блокови възглавници се използват за увеличаване на размера на подметката на основата. Имайте следните размери:

- дължина - 1,2-2,4 м;

- дебелина - 0,3-0,4 m;

- ширина - 1-2,4 м.

Блокови възглавници с дебелина 1-1,6 м, в допълнение към стандартните размери, могат да бъдат направени с по-къса дължина, тоест допълнителни. Изработени са от бетон от марки М150 и М200. Горещовалцуваната стомана се използва като работен материал за армиране. За да се предпазят от допълнителни натоварвания, блок възглавниците се поставят върху равна повърхност или върху препарат, изработен от пясък.

Основите на блокови възглавници са периодични и плътни. В свободно стоящи основи такива възглавници се полагат с образуване на празнина, чийто размер варира от 20 см до 90 см. Подобна конструкция дава възможност да се намали разхода на строителни материали, да се намали натоварването и да стане възможно за пълно използване на носещата способност на почвата.

При изграждането на промишлени сгради върху залегнали почви под основите на възглавниците се разполага подсилен шев, чиято дебелина варира от 3 см до 5 см, а подсилен колан с дебелина от 10 см до 15 см е монтиран отгоре то.Това ви позволява да намалите натоварването, да увеличите твърдостта на основата, да предотвратите появата на пукнатини в случай на неравномерно свиване на конструкцията.

Основите на големи сгради от масивни стоманобетонни компоненти са изградени от стенни панели и възглавници. Стенните панели се монтират върху възглавници. Те идват с проходни отвори, оребрени и плътни. Сглобените панели се закрепват между съседни, чрез заваряване на вградените метални компоненти. Тези възглавници са поставени под формата на прекъснати или непрекъснати ленти. Те са плътни и оребрени.

Монолитните лентови основи са предимно от стоманобетон. Те се оборудват вътре в кофража, в който е монтирана армировката (ако говорим за стоманобетонни основи), и полагат бетонната смес.

Пилотните основи имат редица предимства: те практически не се свиват, намаляват времето, прекарано в земни работи, както и намаляват разходите за строителство. Всяка конструкция с използване на купчини може да издържи повече от 100 години.