Какви са видовете

На пазара има много зенкове, неопитен потребител може да не разбере защо са необходими толкова много, но всеки тип има своя собствена цел и особености в работата. Някои са подходящи за увеличаване на диаметъра на отвора, а някои ще бъдат най -ефективни при работа с крайната част на детайла. Най -често при работа с дърво се използва основен набор от дюзи:

цилиндричен;

конус от една част,

неразделна обвивка.

Всеки зенкер за дърво предназначени за работа със съответните отвори, посочени в заглавието. Но в някои случаи, в особено трудоемки ситуации, можете да прибегнете до използването на дюза върху удължен дорник. Такъв инструмент има специални крачета, които прерязват края едновременно с процеса на утапване. Ето защо е най -добре да закупите комплект, където ще има няколко модела наведнъж по вид и размер, той ще бъде по -изгоден и по -ефективен.

Охлаждане и смазване на карбидни бормашини

Както бе споменато по -горе, за да се направи обработката с карбидни свредла по -ефективна, е необходимо да се осигури вътрешно охлаждане на инструмента. При използване на такива свредла е възможно да не се използва охлаждаща смазка в случаите, когато дълбочината на образувания отвор не надвишава един диаметър на инструмента.

Качеството на направения отвор, както и скоростта на неговото пробиване, се влияят не само от количеството охлаждаща течност, подадено във вътрешната кухина на сеялката (не по -малко от 12–15 l / min), но и от количество налягане (не по -малко от 12-15 atm). Смазочно-охлаждащата течност, подавана към обработващата зона в такова количество и с такова налягане, осигурява не само интензивно охлаждане на инструмента, но и ефективно отстраняване на стружки и други отпадъци от пробиване.

Пробиване с външно захранване с охлаждаща течност

Преглед на видовете

В магазините за хардуер купувачите ще могат да намерят огромен брой модели на такива инструменти с тези приставки. Те включват следните проби:

- конична еднокомпонентна;

- монтиран еднокомпонентен;

- цилиндрична.

Всеки от тях се използва в зависимост от това каква дупка искате да направите в дървената конструкция. За особено трудоемка работа можете да използвате такава леко удължена дюза. Последната версия има малки крачета, предназначени за подрязване на краищата на продуктите. Най -добрият вариант за потребителите би бил да закупят цял комплект с няколко разновидности на такива инструменти.

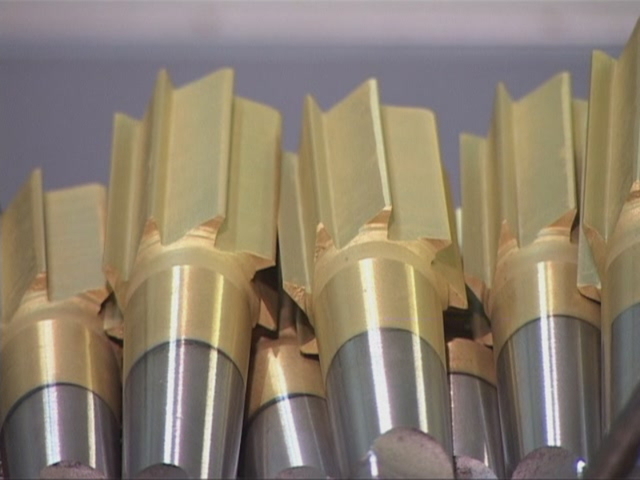

Цилиндричните видове свредла по правило се покриват със специален слой по време на производствения процес, което значително повишава нивото на износоустойчивост на продукта и неговата издръжливост. Броят на режещите части може да варира от 4 до 10. Външно дизайнът е подобен на конвенционална стандартна бормашина.

Освен това в края на цилиндричните модели е поставен специален щифт. Този елемент е предназначен да фиксира позицията на самия инструмент по време на работа. Такива продукти са оборудвани с ограничители, те могат да бъдат подвижни или да действат като част от цяла конструкция.

Моделите с подвижен ограничител на дълбочината на пробиване се считат за най -практични. Те предлагат възможност за инсталиране на допълнителна приставка за рязане.

Подвижните версии са прикрепени към самата конструкция с помощта на малки скрити винтове. Тези ограничители понякога се закрепват с шестостен ключ.

Ако е необходимо да се направят няколко дупки наведнъж върху един дървен продукт, докато те трябва да имат еднаква дълбочина, тогава е по -добре да използвате такива свредла, които ще бъдат оборудвани със специални държачи с подвижни или фиксирани ограничители за пробиване.

Монтираният модел на конична бормашина е структура, която работи под определен ъгъл, чиято стойност ще зависи от целта на този модел. Ъгълът може да бъде между 60 и 120 градуса. Броят на режещите елементи може да бъде от 6 до 12 броя.

Свредлото за твърдо тяло също прилича на конвенционален винт. Най -често се използва специално за обработка на дупки, направени в дърво.

За производството на зенкери могат да се използват различни материали. Най -често в магазините можете да видите такива строителни елементи, изработени от различни видове стомана. Така че, те могат да бъдат направени от инструмент, сплав, въглерод, високоскоростна или карбидна стоманена основа.

Ако имате нужда от бормашина за обработка на различни метални изделия, тогава карбидните модели могат да се превърнат в най -добрия вариант, защото именно този сорт се различава от всички останали със специалната си устойчивост на постоянни натоварвания.

Също така зенкерите за обработка на дърво могат да се различават по диаметъра на отворите, които ще бъдат обработени. Следните опции се считат за най -често срещаните:

- стандартни модели - диаметърът ще бъде от 0,5 до 1,5 мм;

- модели за отвори с диаметър от 0,5 до 6 мм - такива проби могат да бъдат произведени с предпазно устройство, което ще ви позволи да контролирате дълбочината на пробиване;

- продукти за отвори от 8 до 12 мм - тази група, като правило, включва специални свредла за утайки с дръжка.

Правила за метално зенкеране

В домашни условия за вталяване на вдлъбнатини (например за глави на болтове или за промяна на диаметъра на отвора нагоре) е подходяща и проста бормашина, фиксирана към електрическа или дори ръчна бормашина. В производствен мащаб, потъването е операция, която изисква значителна мощност и прецизност на използваното оборудване. Ето защо, в производствени условия, за извършване на зенкериране, като всъщност, зенкери, те използват оборудването:

- завъртане (най -често);

- пробиване (не по -рядко);

- скучно (често като една от второстепенните операции);

- агрегат (като вторична операция на автоматизирана линия);

- вертикално или хоризонтално фрезоване (рядко).

В процеса на обработка на отвора, получен в продукта по време на неговото леене, препоръчително е първо да го разточите с фреза с дълбочина около 5-10 милиметра, за да може зенковият цикъл да поеме правилната начална посока.

При обработката на стоманени изделия се препоръчва използването на режещи течности. Процесът на потапяне на чугун и цветни метали не изисква охлаждане. Правилният подбор на металорежещи инструменти, използвани както за зенкериране, така и за зенкериране, е много важна стъпка.

За да направите това, обърнете внимание на някои фактори:

- Видът на инструмента се избира в зависимост от материала на детайла, естеството на обработката, която се извършва. Трябва да се вземе предвид и местоположението на дупката, серийността на извършените процеси.

- Въз основа на определената дълбочина, диаметър, необходимата точност на обработката се избира размерът на инструмента за зенкериране и зенкериране.

- Дизайнът на зенкера и зенкера се определя от метода на закрепване на инструмента към машината.

- Материалът на инструмента за извършване на операция на втапяне или утапване зависи от материала на детайла (например има зенкери специално за дървообработване), интензивността на режима на работа и някои други фактори.

Сензоване на вертикално пробивна машина с ЦПУ

Zenker е избран според справочници или ръководен от такъв регулаторен документ като GOST 12489-71. Инструментът трябва да отговаря на определени технически условия на употреба, които също са предвидени от ГОСТ 12489-71.

- Продуктите, изработени от конструкционна стомана с отвори с диаметър до 40 милиметра, се обработват с утайка от високоскоростна стомана с диаметър съответно 10-40 милиметра и 3-4 зъба.

- За продукти, изработени от трудни за обработка и за пробиване, се използва инструмент с плочи от твърда сплав с диаметър 14-50 милиметра и с 3-4 зъба.

- В продуктите, изработени от конструкционна стомана, отворите с диаметър до 80 милиметра се пробиват с високоскоростна стоманена зенка с помощта на закрепващи глави с диаметър 32-80 милиметра.

- В продуктите, изработени от цветни метали и чугун, се използва перна цилиндричка за пробиване на слепи отвори.

- Сляпите отвори с диаметър 15-25 милиметра се обработват със специален инструмент за потапяне, в тялото на който има канал, през който режещата течност се подава към зоната на рязане.

Предпоставка за насенкоподаване е спазването на надбавките. Диаметърът на избрания инструмент в крайна сметка трябва да съответства на крайния диаметър на отвора след обработката. Когато се планира разгъването на отвора след вталяване, диаметърът на инструмента се намалява с 0,15-0,3 милиметра. Ако се планира грубо пробиване или пробиване за затопяване, е необходимо да се остави надбавка от страната от 0,5 до 2 милиметра.

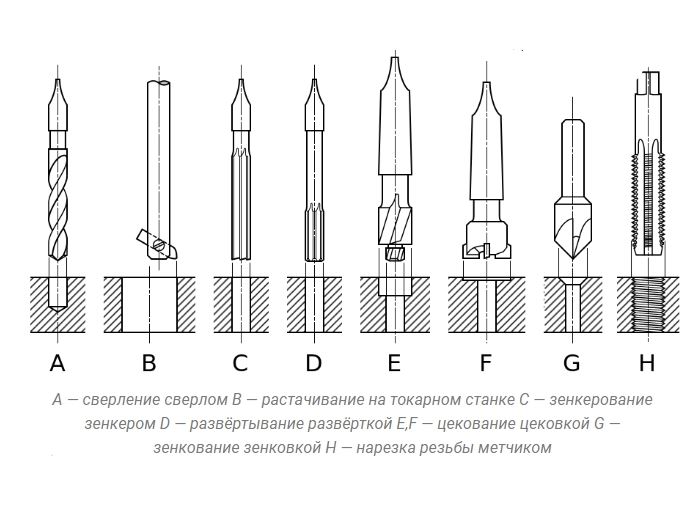

Разликата между контраизточването и свързаните операции

Пробиването е подобно на разгъването на отвори, режещите ръбове на инструмента премахват излишния материал от стената, намаляват грапавостта и увеличават диаметъра. Това е полудовършителна операция, което означава, че е последвана от друга стъпка на обработка. Развръщането е завършващата процедура. По време на затопяването се отстраняват дефектите при пробиване, щанцоване и отливане. В процеса можете леко да коригирате подравняването, да постигнете по -добро подравняване за бъдещата връзка. Точността може да се увеличи до 5, а понякога дори до 4 -ти клас.

Когато настройвате режима на рязане, не забравяйте, че дебелината на метала, отстранен по време на потапяне, е равна на половината от допустимия за даден диаметър на отвора. В сравнение с пробиването захранването може да се увеличи 1,5-2 пъти, а скоростта да се остави същата. Специфичните параметри на рязане се изчисляват съгласно формулите, дадени в регулаторната литература.

Тъй като зенкерът има по -голяма твърдост в сравнение със свредлото, поради увеличения брой остри издатини, точността на посоката на движение се увеличава, както и качеството на обработка, гладкостта и чистотата на повърхността. За сравнение, пробиването дава грапавост от 20 µm и качество 11–12, втапването - грапавост 2,5 µm, качество 9-11, а разгъването - грапавост от 0,25–1,25 µm и качество 6–9 . Качеството е точността на производството на част, с увеличаване на нейната стойност, допуските се увеличават и точността намалява. Ако технологичният процес за обработка на продукт изисква едновременно затопяване и разгъване, те се извършват в една инсталация и подравняване на детайла върху машината.

Този тип механична обработка създава вдлъбнатини за позициониране на крепежните елементи нивото на повърхността на детайла. В допълнение към скосяването, зенкерите се използват за изрязване на конични вдлъбнатини. Друга цел ще бъде почистването и обработката на жлебовете преди монтажа на крепежните елементи, това става с помощта на плоски или крайни зенкери, наричани още контрагенци, което е по -компетентно.

Най -често срещаните на пазара са конусни зенкери с работни ъгли 90 ° и 120 °, които създават вдлъбнатини за скриване на главите на болтовете и винтовете. В металообработващата промишленост зенкерите с плосък връх се използват и за почистване на вдлъбнатини за крепежни елементи. Инсталирайте зенкове в същите машини като другия инструмент за обработка на отвори за крепежни елементи.

Характеристики на потъване

Сензорът е обработката на отвори за създаване на различни геометрични вдлъбнатини за скрито поставяне на крепежни елементи. Използва се и за вътрешно скосяване. За тези цели има специален инструмент - зенкер, които имат различна форма. Изборът на утайка зависи от желания краен резултат.

Основните видове зенкери

-

Цилиндрични зенкове. Те се използват за получаване на цилиндрични канали в пробити отвори за болтове и винтове.

- Конични зенковци.Използва се за изрязване на конусни отвори вътре в детайла, както и за почистване на остри ръбове, скосяване и подготовка на вдлъбнатини за крепежни елементи. Най -често използваните инструменти са конусни ъгли 90 ° и 120 °.

- Плоски или крайни зенкери, можете да намерите и името на цилиндъра. Използва се главно за почистване и обработка на канали преди монтиране на крепежни елементи.

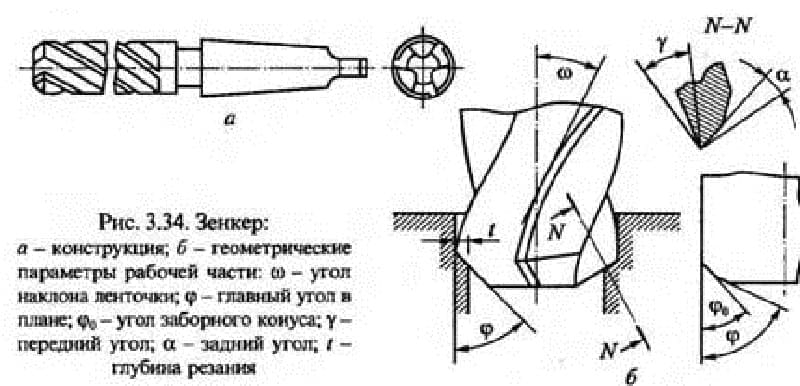

Зенкерът се състои от работна част и дръжка със специална дръжка, която действа като водещ колан. Цокълът е необходим за контролиране на подравняването в процеса на рязане на канали.

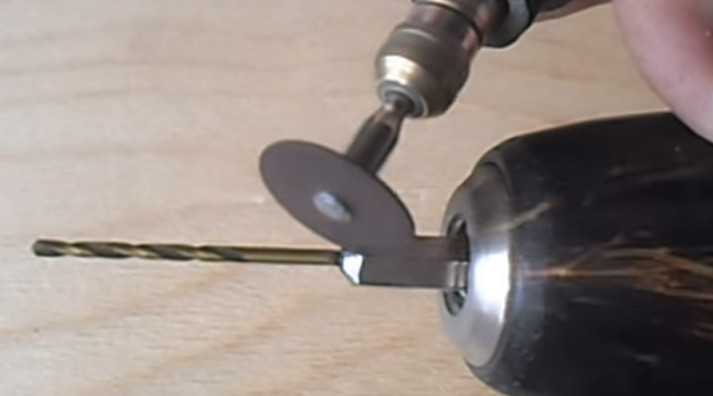

Как да изберем правилната стъпка тренировка?

За да изберете правилната стъпка тренировка, трябва да решите за целите, за които ще се използва инструментът. По този начин е необходимо да се определи отворите с какъв размер трябва да бъдат пробити.

Стойността на най -малкия и най -големия диаметър, които се планират да бъдат изпълнени, е особено важна.

Трябва също да решите кой ръчен инструмент или машина ще се използва бормашината. Това определя вида на опашката, която трябва да бъде на бормашината. Ето защо трябва внимателно да проучите съединителя на патронника и ясно да знаете формата и размерите на опашката. Ако опашката не отговаря на съществуващите конектори, ще трябва да закупите отделен адаптер отделно.

Важно е да вземете решение за производителя и нивото на инструмента. Както вече беше отбелязано, ярко златистите стъпаловидни конични свредла се произвеждат с примеси на кобалт и титан, с абразивно покритие и имат висока твърдост.

Те ще издържат по -дълго и ще ви позволят да работите с дебели валцувани продукти, неръждаеми и легирани стомани.

Дизайнерски характеристики на инструмента

Свредла с карбидни вложки се характеризират с редица конструктивни характеристики. Нека изброим най -важните.

- Работната дължина на бормашината, намалена с 20–35%, се обяснява с факта, че нейното повторно шлифоване се извършва само върху твърдосплавната вложка. Дължината на този тип свредла, ако се използва заедно с джиг, може да бъде същата като тази на високоскоростен инструмент.

- Увеличаването на диаметъра на сърцевината на свредлото към опашката се извършва в диапазона 1,4–1,8 мм за всеки 100 мм дължина, както при инструменти за пробиване от други категории.

- Ъгълът на наклон на спираловидния жлеб на инструмента зависи от това колко дълбоко е необходимо да се направи дупката.

- На напречния ръб на свредлото е необходимо да се извърши заточване с размери 1,8–3,5 мм, което позволява да се намалят аксиалните сили и да се намали натоварването върху тялото на инструмента.

- Конусният болт, с който бормашината е фиксирана в шпиндела на машината, трябва да бъде точно съчетан с седалката, което ще увеличи твърдостта на свредлото и ще намали риска от вибрационни натоварвания, които могат да причинят напукване на карбидната вложка и дори се счупи.

- За да се увеличи надеждността на използването на карбидни бормашини за метал, във вътрешната им част често се прави отвор за подаване на охлаждаща смазка. Това ви позволява да намалите температурата на рязане, да намалите интензивността на износване на инструмента, както и да улесните процеса на отстраняване на стружки от зоната за обработка.

Свредло с подвижни плочи

За да се придаде на работната част на свредлото необходимата твърдост (56–62 единици по скалата на HRC), инструментът се подлага на термична обработка, която, като правило, се извършва едновременно със спояване на карбидни вложки.

Високата производителност на обработката, както и стабилността на сеялките от тази категория се осигуряват от редица параметри. Това включва формата на твърдосплавната вложка, геометричните параметри на предната й повърхност, както и материала, от който е направена такава вложка.В момента най-разпространените инструменти са инструменти с карбидни вложки с правилна три- и четиристранна конфигурация, които позволяват пробиване на отвори с практически плоско дъно.

Свредла с такива вложки, чиято режеща част е направена под формата на вълна, позволява механична обработка, използвайки технология за потапяне стъпка по стъпка. Използването на последното не само гарантира стабилизиране на позицията на инструмента в момента на проникването му в материала, който се обработва, но също така свежда до минимум риска от изтеглянето му при по -нататъшна обработка. В допълнение, гофрираната бормашина може значително да намали силите на рязане, генерирани по време на процеса на пробиване.

Свредла с механично закрепване на сменяеми полиедрични плочи (свредла с MNP)

Дизайнът на свредла, снабдени с подвижни твърдосплавни вложки, им позволява да извършват не само пробиване, но и такива технологични операции като пробиване на предварително направени отвори, фаски. В такива случаи се използва периферна карбидна вложка, монтирана на инструмента.

Приложения

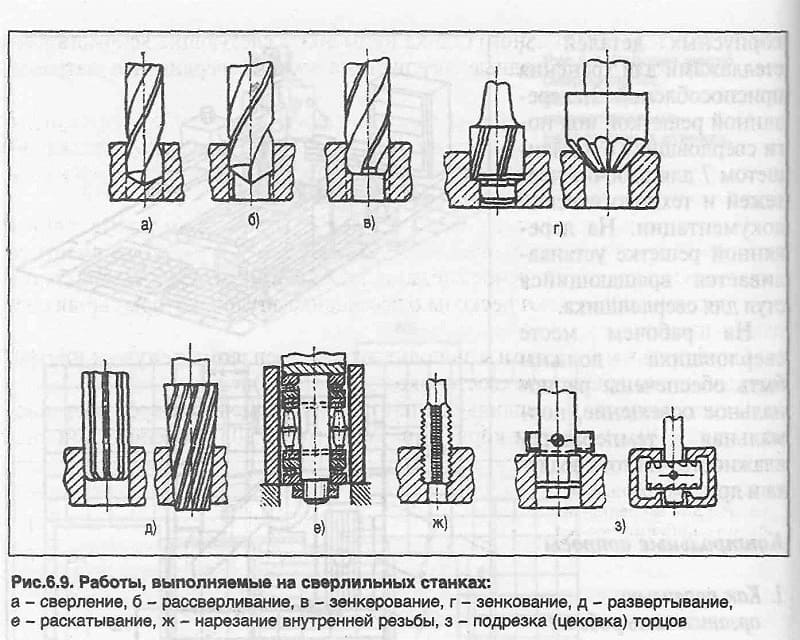

Областите на приложение на зенковците включват използването на такива машини като: - стругове; - пробиване; - фрезоване; - скучно е; - завъртане и въртене; - съвкупност. Според степента на чистота процедурата за утапване като технологичен тип процес се квалифицира като полу-довършителна. Обикновено се използва преди разгъване на дупки в празни елементи, изработени от различни материали. Извършването на такава технологична операция задължително се извършва при ниски обороти на машината. Някои видове зенкери се използват и за обработка и скосяване в отвори, които са разположени на труднодостъпни места-това са инструменти от обратен тип.

Как правилно да смилате метала

Ако любителски майстор може да вземе бормашина и бормашина за потапяне, тогава в промишлени условия за това могат да се използват следните машини:

- пробиване;

- обръщане;

- скучно е;

- фрезоване;

- агрегат.

Процесът на утапване протича в строго съответствие с технологията, като общите моменти, в които могат да бъдат описани под формата на следните препоръки:

- В отлитите части с неравен ръб за последваща металообработка е необходимо да се пробие отвор на дълбочина 5-10 мм за правилната посока на движение на режещия инструмент.

- За експлоатацията на отворите за потапяне се оставя квота от 1–3 mm, в зависимост от крайния диаметър.

- Образуването на стоманени продукти не е пълно без охлаждане със специални маслени разтвори. При работа с чугун, както и с цветни метали, това не е задължително.

- Оптималната версия на зенкера и режимът на работа се избират, като се вземат предвид необходимия диаметър на отвора, точността на обработка, неговата дълбочина, металът на детайла и възможностите на производствената машина.

- Монтажът на режещия инструмент трябва да се свърже със слота на работното място.

- В случай, че се предполага довършване с разгъвател, тогава по време на утапване, част от надбавката, от 0,15 до 0,3 мм, се оставя за по -нататъшна работа.

- За обработка на продукти от закалени и легирани стомани се използват зенкове с карбидни вложки с диаметър 14-50 мм и 3-4 зъба.

- При обработка на цветни метали и железни сплави с високо съдържание на въглерод се използват перални утайки.

- Високоскоростните стоманени инструменти се използват за обработка на продукти от обикновена конструкционна стомана. За отвори с повече от 40 мм инструментите се допълват с дюзи с диаметър 32–80 мм.

Несъответствието на процеса с утвърдената технология често е причина за брака. При много износване на инструмента полученият отвор ще бъде по -малък, отколкото според проекта. Когато техникът превиши фуража или отпадъците се придържат към зъбите на зенкера, чистотата може да не е задоволителна.Други дефекти: част от повърхността не е обработена, полученият диаметър е по -голям от необходимия, са резултат от грешен избор на зенкера или неправилен монтаж.

Зенкериране за метал и дърво. Особености

Първо се избира дизайнът на зенкера. Например детайлите, изработени от цветни метали и сплави, могат да бъдат обработени с обикновен перален зенкер, а за утапване на високо въглеродни стомани е подходящ метален инструмент с 3 ... 4 зъба, докато ъгълът на пресечения конус може варират в диапазона от 60 ... 90º.

Технологията на производство на тези операции включва:

- Проверка на праволинейността на оста на предварително пробития отвор. За да направите това, използвайте вътрешен габарит и частта се полага върху плоска твърда равнина.

- За детайли от леени сплави - пробвайте пробиване на дълбочина 5 ... 10 мм. Това дава възможност да се изключи влиянието на евентуален прекъсване на отлитата структура на детайла върху изтичането на зенкера.

- Намокряне с охлаждаща течност на предния ръб на отвора (за чугунени заготовки, както и продукти от цветни метали, това е по избор). Впоследствие подаването на охлаждаща течност се извършва по съществуващите спирални канали.

- Захранване на зенкера при проникване в метала (силата ще се увеличи 2,5 ... 3 пъти, но това не е причината за неизправността).

- Постепенно намаляване на захранването, когато се приближава до противоположния край на дупката.

След обработка на детайла с утайка с развита направляваща част, последващото преминаване на инструмента през отвора не е необходимо.

От особен интерес за домашните занаятчии е комбинираният инструмент за свредло-утайка. Това е стъпаловидна бормашина, в края на която се оформя част на утайка. За да се намали износването и надлъжната сила на подаване, тази част е оборудвана с полусферични канали, където периодично се подава охлаждаща течност и получените стружки се отстраняват.

Тъй като свредлото с утайка, тъй като се задълбочава в метала, работи при различни условия, към неговите характеристики се налагат редица допълнителни изисквания:

- Най -голяма издръжливост ще има работещ инструмент с повърхностно високоустойчиво покритие от титан или волфрамов нитрид. Инструмент със син цвят (черен) ще има малко по -ниска издръжливост;

- Комплектите от няколко стандартни размера на свредла за утайки помагат за оформянето на конична преходна част за крепежни елементи с необходимите размери в края на отвора;

- Работната част на бормашината трябва да бъде минимално допустимата, при която се осигурява стабилна обработка: дългите инструменти рязко губят стабилността си от изкривяването, което, предвид повишената твърдост, незабавно ще доведе до счупване.

Зенковките за дърво се различават не само по материал, но и по формата на края на работната част. Също така е удобно да се използва специален бит за умивалник, който се поставя върху конвенционална бормашина и се прикрепя към него с винт. В същото време качеството на пробиване се осигурява от правилното заточване на свредлото и оптималния избор на неговия материал. За дълбоки детайли (размери над 40 ... 50 мм) е по -рационално да се използват бормашини, изработени от инструментална стомана, докато за по -малко дебели карбидни зенкове показват по -добра издръжливост.

Зенковият бит за основния инструмент има още едно оперативно предимство: той е двустранен, поради което, монтиран на бормашината с противоположната си част, може ефективно да се използва като ограничител на дълбочината за обработка на кухина.

Основни характеристики на дървените зенкове:

- Форма на работния край, направена под ъгъл от 90 °.

- Броят на зъбите се увеличи до 5.

- Може да се използва и за потапяне на отвор, без да се променя диаметърът му.

- Зависимостта на броя на режещите ръбове от материала, който ще се обработва: за меки дървета - бор или липа - обикновено е достатъчен един режещ ръб.В същото време, ако е необходимо да се обработва дървесина по зърното, поради опасността от нарязване, броят на режещите ръбове е два или повече.

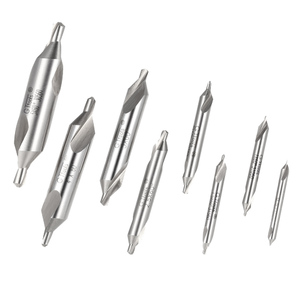

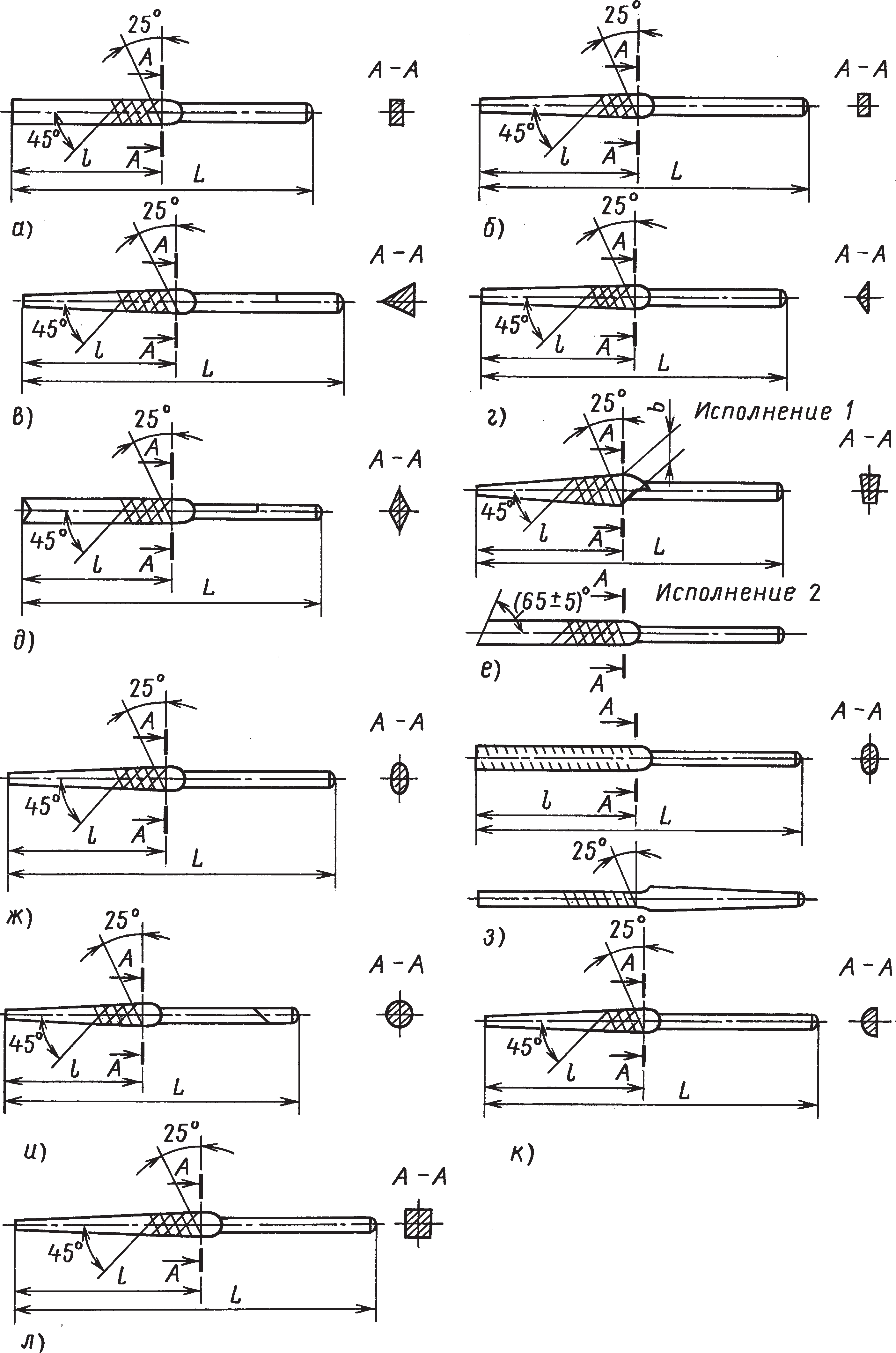

Центрови тренировки: какви са те, техните характеристики

Всеки, който се е сблъсквал с пробиване на дупки, знае колко е важно тези отвори да са прави и направени точно там, където е необходимо. В крайна сметка обикновено, ако отворът е неравен, направен под ъгъл или малко на грешното място, частта или материалът трябва да се изхвърлят

Затова те измислиха специален инструмент, наречен централни тренировки.

Нека да разберем какво представлява този инструмент. Централните бормашини за метал (или, както ги наричат още, центриращи бормашини) са специални многофункционални (имат няколко работни зони за извършване на различни операции) инструменти за рязане на метал.

Външен вид на свредлото

Обикновено те са доста къси, имат тънка зона на рязане, заострени режещи ръбове и по -дебела опашка (няколко пъти по -дебела от върха), което осигурява подобрена твърдост на инструмента.

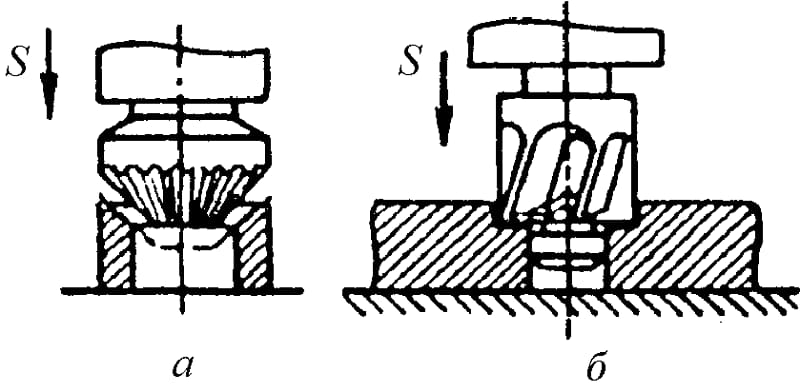

Същността на процеса на потъване

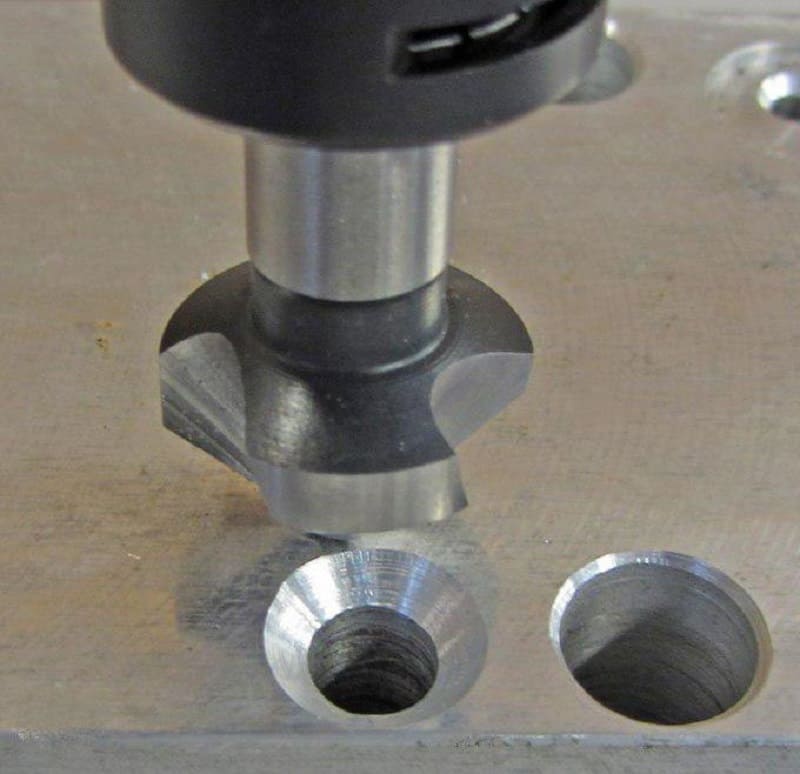

Пробиването и пробиването са тясно свързани. Обикновено вталяването се извършва върху готовия отвор, но има моменти, когато е необходимо да се направи вдлъбнатина без предварително пробиване. И в тази, и в други версии, се използва инструмент за утайка с различен дизайн.

Самият процес на потапяне е много прост: специален нож се използва за скосяване на отвора. Колкото повече метал се отстранява, толкова по -голяма е вдлъбнатината. Формата на зенкера обикновено е конична. Основното тук е да се спазва стриктно подравняване на режещия елемент и отвора: трябва да има перфектно подравняване. В противен случай вдлъбнатината ще бъде изместена спрямо отвора и главата на винта няма да може да влезе в нея.

За да се извърши операцията за потапяне за скосяване и за канали, е необходимо да се преминат през следните етапи от технологичния процес:

- Измерете главата на резбовия хардуер, за който ще бъде направена вдлъбнатината (което означава както диаметърът, височината, така и ъгълът на скосяване, ако главата има конструкция за почистване).

- Изберете подходящия зенкер и го прикрепете към сондажното или струговащото оборудване.

- Спазвайки стриктно съотношението на осите, фиксирайте детайла с отвора срещу фрезата.

- Включете сондажното оборудване и задайте необходимия брой обороти (ако схемата на машината го позволява) или съзнателно изберете необходимия инструмент за параметрите на оборудването.

- Пробийте дупката.