За какви измервания се използват?

Както следва от горното, целта на дълбокомера е да измерва дълбочината на елементите на частите, като вкара края на пръта в жлеба или жлеба. Необходимо е краят на пръта лесно да навлезе в изследваната област и да приляга плътно към повърхността на детайла. Следователно прътите са изработени от сплав с повишена твърдост, а за сложни канали и тесни кладенци се използват специални вложки - измервателни игли и куки - от същите материали.

Този инструмент се използва в случаите, когато е необходимо да се получи точен размер, а използването на шублер или микрометър е невъзможно поради спецификата на формата на детайла.

В същото време е важно да се разбере как работи устройството и да се следи ефективността от използването му. Има прост тест за точност: направете няколко измервания подред и сравнете резултатите.

Ако разликата е няколко пъти по -голяма от допустимата граница на грешка, тогава е направена грешка по време на измерванията или устройството е дефектно. За калибриране трябва да следвате стъпките, описани в методологията за проверка, одобрена от GOST.

- Подгответе инструмента за калибриране, като го измиете, за да отстраните праха и отломките с препарат.

- Уверете се, че външно отговаря на изискванията на стандарта, частите и скалата не са повредени.

- Проверете дали рамката се движи свободно.

- Определете дали метрологичните характеристики са в съответствие със стандарта. На първо място, това се отнася до границата, грешката, обхвата на измерване и дължината на надвеса на стрелата. Всичко това се проверява с помощта на друго известно работещо устройство и линийка.

Въпреки че за механичните дълбокомери според ГОСТ се декларира граница на грешка до стотни от милиметъра, ако имате нужда от гарантирана точност, се препоръчва използването на дълбокомер с цифрово устройство за четене.

Как да използвам?

Принципът на измерване включва няколко практически насоки, които трябва да се прилагат, за да се получат точни резултати. При измерване фиксирайте рамката с болт, който е проектиран така, че да не се движи случайно. Не използвайте инструменти с повреден прът или нониус (в случай на цифрови устройства може да има по -сложни неизправности) или със счупена нулева маркировка. Вземете предвид топлинното разширение на частите (най -добре е да се правят измервания при температура близо до 20 C).

Когато измервате с механичен дълбокомер, не забравяйте стойността на делението. За повечето модели тя е 0,5 или 1 мм за основната скала и 0,1 или 0,5 мм за нониуса. Общият принцип е, че номерът на делението на нониуса, който съвпада с марката на основната скала, трябва да се умножи по цената на делението и след това да се добави към цялата част от желаната стойност.

Има няколко правила за използване и съхранение на устройства, за да се избегне преждевременната им повреда:

- навлизането на прах и твърди частици между рамката и пръта може да причини задръстване, така че дръжте инструмента в калъфа;

- експлоатационният живот на механичните устройства е по -дълъг от цифровите, а последните изискват по -внимателно боравене;

- компютърът за четене и дисплеят не трябва да бъдат подлагани на удар и удар;

- за правилна работа тези компоненти трябва да се захранват от батерия с нормално ниво на зареждане и / или от работещо захранване.

В следващото видео ще намерите преглед на дълбокомера ShGTs-150.

Класификация

Висотомерите се класифицират според различни критерии. По дизайн се разграничават следните видове устройства:

- нониус (SR) - това са тези, които вече са описани по -горе, тоест приличат на шублер;

- с кръгла скала (ШРК) - устройства с кръгова еталонна скала;

- цифров (ШРЦ) - с електронни индикатори за отчитане.

Освен това тези инструменти се разграничават в зависимост от максималната измерена дължина (височина) на частите. Този параметър (в милиметри) е включен в името на модела на инструмента.

Има и модели на висотомери с маркировки ShR-400, ShR-630 и др. Максимално известният модел е SHR-2500.

Всички инструменти са класифицирани според класа на точност. Той също е включен в маркировката на модела. Например маркировката ШР 250-0,05 ще означава, че този модел на ръчен манометър има точност на измерване 0,05 мм, както е посочено от последната цифра (0,05). Този параметър съответства на първия клас точност на инструмента съгласно ГОСТ 164-90. Интервалът на този клас е 0,05-0,09 мм. Започвайки от 0,1 и по -високи - вторият клас на точност.

За цифровите устройства има разделяне според т. Нар. Стъпка на дискретност-от 0,03 до 0,09 мм (например ШРЦ-600-0,03).

МЕТОДИ ЗА КОНТРОЛ И ИЗПИТВАНЕ

4.1. Проверка на дълбокомера - съгласно GOST 8.163 и MI 965.

4.2. При определяне на ефекта от транспортното разклащане се използва ударна стойка, която създава треперене с ускорение 30 m / s при честота 80-120 удара в минута. 2. Разрешава се извършването на изпитвания на дълбокомери чрез транспортиране на камион със скорост 20-40 км / ч за разстояние най-малко 100 км по черен път.

4.3. Въздействието на климатичните фактори на външната среда по време на транспортиране се определя в климатичните камери в следните режими: при температура минус (50 ± 3) ° С, плюс (50 ± 3) ° С и при относителна влажност на въздуха (95 ± 3)% при температура (35 ± 5) ° C. Експозиция в климатична камера за всеки от трите вида изпитвания - 2 ч. След изпитванията грешката на дълбокомерите не трябва да надвишава стойностите, посочени в таблицата 2. След като държите дълбокомера във всеки режим, е позволено да го държите при нормални условия за 2 часа.

Спецификации

Таблица 1 - Метрологични характеристики

|

Описание на характеристиките |

Смисъл |

|||||

|

SHG- 160 |

SHG- 200 |

SHG- 250 |

SHG- 300 |

SHG- 400 |

SHG- 630 |

|

|

Обхват на измерване, мм |

от 0 до 160 |

от 0 до 200 |

от 0 до 250 |

от 0 до 300 |

от 0 до 400 |

от 0 до 630 |

|

Отчитане на стойността според ноние, мм |

0,05 |

|

Описание на характеристиките |

Смисъл |

|

|

SHG-SHG-SHG-TTTG-TTTG- 160 200 250 300 400 |

SHG- 630 |

|

|

Дължина на измервателната повърхност на рамката, мм, не по -малка |

120 |

175 |

|

Отклонение от плоскостта на измервателната повърхност на рамката, мм |

0,006 |

|

|

Отклонение от плоскостта на измервателната повърхност на стойките, мм |

0,004 |

|

|

Параметър на грапавостта на измервателната повърхност на рамката, мм |

Ра |

|

|

Параметър на грапавостта на измервателната повърхност на пръта, мм |

Ра |

|

|

Разстояние от горния ръб на нониуса до повърхността на скалата на пръта на дълбокомера, мм, не повече |

0,25 |

|

|

Ъгъл на плоскостта на нониуса спрямо равнината на скалата, °, не повече |

30 |

|

|

Ширина на линията на скалата и нониуса, мм |

от 0,08 до 0,20 |

|

|

Разликата в ширината на линиите в рамките на една скала и линиите на скалите на пръта и нониуса от един и същ дълбокомер, не повече, mm |

0,03 |

Таблица 2 - Граници на допустимата абсолютна грешка на дълбокомерите

|

Описание на характеристиките |

Мащабна стойност |

|

|

0 до 400 мм вкл. |

Св. 400 до 630 мм |

|

|

Граници на допустимата абсолютна грешка на дълбокомерите при температури на околната среда от плюс 10 ° C до плюс 30 ° C и относителна влажност до 80% при температура плюс 25 ° C, mm |

±0,05 |

±0,10 |

Забележка - грешката се дава както при затегнато, така и при хлабаво затягане на рамката. Таблица 3 - Основни технически характеристики_

|

Модификация |

Габаритни размери (дължина х ширина х височина), мм, не повече |

Тегло, кг, не повече |

|

SHG-160 |

250x120x11.4 |

0,30 |

|

SHG-200 |

290x120x11.4 |

0,31 |

|

SHG-250 |

340x120x11.4 |

0,33 |

|

SHG-300 |

390x120x11.4 |

0,36 |

|

SHG-400 |

490x120x11.4 |

0,39 |

|

SHG-630 |

720x175x11.4 |

0,48 |

Спецификации

Таблица 1. Основни метрологични и технически характеристики на дълбокомери с прът в стандартна версия_

|

Обхват на измерване, мм |

Отчитане на стойността според ноние, мм |

Стъпка на дискретност на цифровото устройство за четене, мм |

Дължина на измервателната повърхност на рамката, мм, не по -малка |

|

от 0 до 150 |

0,02; 0,05; 0,10 |

0,01 |

102; 120; 175 |

|

от 0 до 160 |

0,02; 0,05; 0,10 |

0,01 |

102; 120; 175 |

|

от 0 до 200 |

0,02; 0,05; 0,10 |

0,01 |

102; 120; 175 |

|

от 0 до 250 |

0,02; 0,05; 0,10 |

0,01 |

102; 120; 175 |

|

от 0 до 300 |

0,02; 0,05; 0,10 |

0,01 |

102; 120; 175 |

|

от 0 до 400 |

0,05; 0,10 |

0,01 |

102; 120; 175 |

|

от 0 до 500 |

0,05; 0,10 |

0,01 |

102; 120; 175 |

|

от 0 до 600 |

0,05; 0,10 |

0,01 |

102; 120; 175 |

|

от 0 до 630 |

0,05; 0,10 |

0,01 |

102; 120; 175 |

|

от 0 до 1000 |

0,05; 0,10 |

0,01 |

102; 120; 175 |

Таблица 2. Основни метрологични и технически характеристики

дълбокомери с L-образна шина

|

Обхват на измерване, мм |

Отчитане на стойността според ноние, мм |

Стъпка на дискретност на цифровото устройство за четене, мм |

Дължина на измервателната повърхност на рамката, мм, не по -малка |

|

от 0 до 150 |

0,02; 0,05; 0,1 |

0,01 |

102; 120; 175 |

|

от 0 до 160 |

0,02; 0,05; 0,1 |

0,01 |

102; 120; 175 |

|

от 0 до 200 |

0,02; 0,05; 0,1 |

0,01 |

102; 120; 175 |

|

от 0 до 250 |

0,02; 0,05; 0,1 |

0,01 |

102; 120; 175 |

|

от 0 до 300 |

0,02; 0,05; 0,1 |

0,01 |

102; 120; 175 |

Таблица 3. Граници на допустимата абсолютна грешка на дълбокомерите при температура на околната среда (20 ± 5) ° С_

|

Измерена дълбочина, мм |

Граници на допустимата абсолютна грешка на дълбокомерите, мм |

|||

|

със стойност на нониуса, мм |

със стъпка на дискретност на цифрово четящо устройство, мм |

|||

|

0,02 |

0,05 |

0,10 |

0,01 |

|

|

от 0 до 100 вкл. |

± 0,02 |

± 0,05 |

± 0,05 |

± 0,03 |

|

Св. 100 до 200 вкл. |

± 0,03 |

± 0,05 |

± 0,05 |

± 0,03 |

|

Св. 200 до 300 вкл. |

± 0,04 |

± 0,05 |

± 0,05 |

± 0,04 |

|

Св. 300 до 400 вкл. |

— |

± 0,05 |

± 0,10 |

± 0,04 |

|

Св. 400 до 600 вкл. |

— |

± 0,10 |

± 0,10 |

± 0,05 |

|

Св. 600 до 800 вкл. |

— |

± 0,10 |

± 0,15 |

± 0,07 |

|

Св. 800 до 1000 |

— |

± 0,15 |

± 0,15 |

± 0,07 |

Отклонението от плоскостта на измервателната повърхност на пръта е не повече от 0,004 мм. Отклонението от плоскостта на измервателната повърхност на рамката е не повече от 0,006 mm. Работен температурен диапазон от 15 до 25 ° С.

Относителна влажност на въздуха не повече от 80% при температура 25 ° C.

Сган. 4

Сган. 4

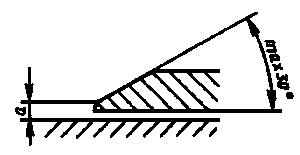

2.9.2. Разстояние а от горния ръб на нониусовия ръб до повърхността на скалата на лентата не трябва да надвишава 0,25 мм за нониусомери за дълбочина с нониус със стойност на отчитане на нониус 0,05 мм и 0,30 мм за дълбокомери с стойност на отчитане 0,1 мм.

2.9.3. Размерите на щангите на скалата на щангата и нониуса трябва да съответстват на следното: ширината на щангите е 0,08-0,20 мм; разликата в ширината на щангите в рамките на една скала и прътите на скалите на щангата и нониусът на един нониус за дълбочина не трябва да бъде повече от 0,03 мм, когато се брои според нониуса 0,05 мм; 0,05 мм при отчитане на нониус 0,1 мм.

2.10. Изисквания за скалата за набиране на четящото устройство (тип ShGK)

2.10.1. Делението на скалата трябва да бъде най -малко 1 мм.

2.10.2. Ширината на скалата е 0,15-0,25 мм. Разликата в ширината на съответните линии в рамките на една скала трябва да бъде не повече от 0,05 mm.

2.10.3. Ширината на стрелката над скалата трябва да бъде 0,15-0,20 мм. Краят на стрелката трябва да припокрива късите щрихи с не повече от 0,8 от дължината им. Разстоянието между края на стрелката и циферблата не трябва да надвишава 0,7 мм.

2.10.4. Четещото устройство трябва да предоставя възможност за подравняване на стрелката с нулевата маркировка на циферблата.

2.11. Изисквания за дълбокомери тип ШГЦ

2.11.1. Цифрите трябва да са най -малко 4 мм високи.

2.11.2. Дълбокомери от типа SHGTs могат допълнително да бъдат оборудвани с интерфейс за извеждане на резултата от измерването към външно устройство.

2.12. Твърдостта на закалените измервателни повърхности на дълбокомера трябва да бъде: от инструментална и конструкционна стомана - не по -малко от 59 HRC; от високолегирана стомана - не по -малко от 51,5 HRC.

2.13. Параметърът на грапавостта на измервателните повърхности съгласно ГОСТ 2789: рамки - 0,08 микрона; пръти - 0,16 микрона.

2.14. Външните повърхности (с изключение на измервателните повърхности на рамката и пръта) на дълбокомери от инструментална или конструкционна стомана трябва да бъдат хромирани.

2.15. Скалите за носач и нониус от дълбокомери от неръждаема стомана трябва да имат матово покритие.

2.16. Дълбокомерът трябва да се размагнетизира.

2.17. Средното време между повредите на дълбокомера е 30 000 конвенционални измервания.Конвенционалното измерване се разбира като движението на рамката по пръта, докато измервателните повърхности докоснат обекта на измерване. В този случай движението на рамката трябва да бъде най -малко 1/3 от горната граница на измерване на дълбокомера.

2.18. Установеното безпроблемно време на работа на дълбокомерите от типа ShG и ShGK е най -малко 6000 конвенционални измервания; дълбокомери от типа ShGTs - най -малко 9000 конвенционални измервания. 2.2 и / или 2.6.

2.19. Общият среден експлоатационен живот на дълбокомера е най -малко 5 години.

2.20.Установеният пълен експлоатационен живот на дълбокомера от тип ShG е най-малко 1,5 години; тип ШГК - най -малко 2,0 години; тип SHGTs - най -малко 2,5 г. Критерият за ограничаващото състояние е износването на елементите на дълбокомери, което води до несъответствие с изискванията на параграфи. 2.2 и (или) 2.6 и се характеризира с невъзможност или неподходящо възстановяване на износени повърхности.

2.21. Средното време за възстановяване на нониумер за дълбочина с нониус е не повече от 2 часа, с циферблат и цифрово устройство за четене - не повече от 4 часа.

2.22. Средният срок на годност трябва да бъде най-малко 4 години, подлежащ на повторно консервиране след 2 години.

2.23. Към всеки дълбокомер трябва да бъде прикрепен паспорт съгласно ГОСТ 2.601.

2.24. Маркиране

2.24.1. Всеки дълбокомер трябва да носи следното: търговска марка на производителя; сериен номер съгласно номерационната система на производителя; символ на годината на производство; стойност на показанията според нониуса или цената на разделяне на скалата.

2.24.2. Маркировката на кутията е в съответствие с ГОСТ 13762. Името или символът на дълбокомера се прилага само върху твърдия корпус.

2.25. Пакет

2.25.1. Методи и средства за обезмасляване и запазване на дълбокомера - в съответствие с ГОСТ 9.014.

2.25.2. Дълбокомер трябва да бъде опакован в калъф, изработен от материал в съответствие с ГОСТ 13762. За нониус дълбокомер с горна граница на измерване до 400 мм се допуска меко опаковане.

ТЕХНИЧЕСКИ ИЗИСКВАНИЯ

2.1. Дълбоководните уреди трябва да бъдат произведени в съответствие с изискванията на този стандарт съгласно работни чертежи, одобрени по предписания начин.

2.2. Границата на допустимата грешка на дълбокомера с хлабаво и затегнато затягане на рамката при температура на околната среда (20 ± 10) ° С, относителна влажност не повече от 80% при температура 25 ° С трябва да съответства на посочената в таблицата. 2.

таблица 2

mm

|

Граница на допустимото отклонение на дълбочината (±) |

|||||

|

Мащабни секции |

с брояч на нониуса |

с разделянето на циферблата на четящото устройство |

със стъпка на дискретност на цифрово устройство за четене |

||

|

0,05 |

0,1 |

0,02 |

0,05 |

0,01 |

|

|

До 100 |

0,03 |

0,03 |

|||

|

» 200 |

0,05 |

0,05 |

0,05 |

||

|

200 » 300 |

|||||

|

300 » 400 |

0,04 |

0,04 |

|||

|

400 » 600 |

0,10 |

0,10 |

|||

|

600 » 800 |

— |

— |

— |

||

|

800 » 1000 |

0,15 |

0,15 |

Забележка. Грешката на дълбокомера не трябва да надвишава стойностите, посочени в таблицата. 2, когато ги проверявате с помощта на плоскопаралелни блокове с дължина, изработени от стомана.

2.3. Толерансът на плоскост на измервателната повърхност на дълбокомерния прът е 0,004 мм.

2.4. Дискът за плоскост на измервателната повърхност на рамката на дълбокомери от типове ShG и ShGK е 0,006 mm, от типа ShGTs - 0,005 mm. Допускат се блокове по краищата на измервателните повърхности в зона с ширина не повече от 0,2 mm .

2.5. Люфтът на микрометричната двойка на подаването на микрометрична рамка не трябва да надвишава 1/3 от оборот.

2.6. Рамката не трябва да се движи по протежение на пръта под собственото си тегло, когато пръчката е във вертикално положение.Дълбомерът трябва да има устройство за затягане на рамката, което гарантира заключването му във всяка позиция в обхвата на измерване.

2.7. Измервателната повърхност на пръта трябва да бъде направена от карбид. (Карбид съгласно ГОСТ 3882). По искане на потребителя измервателната повърхност на пръта не може да бъде оборудвана с твърда сплав. Пръчката на дълбокомера трябва да има твърдост най -малко 30 HRC.

2.8. По искане на потребителя дълбокомерът трябва да измерва размерите на каналите, каналите и дълбочината на отворите с диаметър най -малко 2 мм.

2.9. Изисквания за везните на пръта и нониуса (тип SHG)

2.9.1. Разположението на равнината на нониусовата скала спрямо равнината на скалата на лентата е посочено на фиг. 4.

Описание

Висотомери се произвеждат в следните типове:

SHR - с броене според ноние;

ShRK - с четящо устройство с кръгла скала;

ШРТ - с електронно цифрово устройство за четене.

Принципът на действие на манометри като ShR е механичен. Размерите се преброяват по метода на директна оценка на съвпадението на деленията на скалата върху шината с нониусовите деления, разположени върху рамката на висотомера.Висотомери от типа ShR се състоят от основа, пръчка с милиметрова скала, фиксирана към основата, рамка с нониус, движеща се по пръта, микрометрично захранващо устройство и измервателен крак.

Принципът на действие на манометри като ShRK е механичен. Размерите се преброяват по метода на директна оценка чрез милиметрови деления на скалата на лентата и чрез деления на кръговата скала, вградена в рамката. Циферблатът се върти с подвижна рамка и се заключва с фиксиращ винт. Манометри за височина от тип ShRK се състоят от основа, пръчка, фиксирана към основата, върху която е приложена милиметрова скала, рамка с кръгова скала, движеща се по шината, устройство за подаване на микрометър и измерващ крак.

Принципът на действие на манометри от типа SHRT е механичен с извеждане на показанията на течнокристален (LCD) екран на електронно цифрово устройство за четене. Размерите се преброяват директно чрез отчитане на показанията на LCD екрана на електронно цифрово устройство за четене, разположено върху рамката на манометъра. Висотомери тип SHRT се състоят от основа, фиксиран към основата прът, микрометрично захранващо устройство, измервателен крак, рамка с цифрово устройство за четене, на предния панел на която са монтирани бутони, с помощта на които се извършват специални функции (например включване / изключване на цифровото устройство за четене (ON / OFF), избор на мерни единици в инчове или милиметри (mm / inch), нулиране на резултата от измерването (0), избор на абсолютен или относителни измервания (ABS) и др.).

Всички подвижни елементи на манометъра са оборудвани със заключващи винтове.

Не е предвидено запечатване на корпуса на манометри от неоторизиран достъп.

(s) - Търговската марка "AO KZ" Krasny Instrumentalschik "се прилага към паспорта на висотомерите по типографски метод, върху лентата или циферблата (за висотомерите ShRK) и върху капака на корпуса с боя или от лазерно маркиране.

Какво е?

На първо място, струва си да дадете обща информация за този шлосерски инструмент.

- Има и друго име - височина.

- Прилича на нониус, но е инсталиран за определяне на размерите в хоризонтална равнина във вертикално положение.

- Принципът на действие на шублера не се различава от принципа на действие на шублера.

- Неговата цел е да измерва височината на частите, дълбочината на отворите и относителното положение на повърхностите на различни части на тялото. Освен това се използва за маркиране на операции.

- Тъй като инструментът всъщност е измервателно устройство, той има определен метод за проверка и измерване.

- Регулира техническите условия на този инструмент GOST 164-90, който е неговият основен стандарт.

ИЗПИТВАЩИ ИНСТРУМЕНТИ

2.1. Списъкът с инструменти за проверка е показан в таблица. 2.

таблица 2

|

Номер на препоръчителния артикул |

Наименование на примерен измервателен уред или помощ за проверка; номера на документа, регламентиращ техническите изисквания за продукта; категория съгласно държавната верификационна схема и (или) метрологични и основни технически изисквания |

|

Полюсен детектор Fluxgate FP-1 |

|

|

Сонда съгласно TU 2.034.225, дебелина, mm, 0.25; 0,30 |

|

|

Инструментален микроскоп съгласно GOST 8074 |

|

|

Проби за грапавост на повърхността в съответствие с ГОСТ 9378 с параметри R = 0,08 микрона и R = 0,16 микрона; лупа LP-1-4x съгласно ГОСТ 25706 или профилиращ модел 295 съгласно TU2.034.4; |

|

|

Линейни линийки, тип LT или LD, клас на точност 1 в съответствие с ГОСТ 8026; плоскопаралелни габарити с клас на точност 2 в съответствие с ГОСТ 9038; плоска стъклена плоча с клас на точност 2 съгласно TU 3.3.2123 |

|

|

Проверете табелката с клас на точност 1 или 2 в съответствие с ГОСТ 10905 плоскопаралелни габарити от 3-ти клас на точност в съответствие с ГОСТ 9038; или примерна 4 -та категория съгласно MI 1604 плоска стъклена плоча с клас на точност 2 съгласно TU 3.3.2123 |

|

|

Механичен хронометър с деление на скалата 0,1 s, клас на точност 1 в съответствие с ГОСТ 5072 |

Бележки (редактиране): 1. Разрешено е да се използват средства, които не са изброени в таблицата., но отговарящи на изискванията за точност на тази препоръка.

Описание

Манометрите се състоят от основа с фиксиран върху нея вертикален водач (пръчка), по който се движи рамка с четящо устройство. Рамката с четящото устройство е снабдена с измервателно (или маркиращо) краче и свободно се движи по пръта.

Висотомери се произвеждат в следните версии:

SHR - с броене според ноние;

ShRK - с четящо устройство с кръгла скала;

ШРТ - с електронно цифрово устройство за четене.

Принципът на действие на висотомерите е механичен.

Измерването на размерите на висотомера ShR се извършва по метода на директна оценка на съвпадението на деленията на скалата на щангата с нониусовите деления, разположени върху рамката на висотомера.

Размерите на манометъра ShRTs се изчисляват директно чрез отчитане на показанията на екрана с течни кристали на цифрово устройство за четене, разположено върху рамката на манометъра. До дисплея с течни кристали има бутони за включване / изключване на електронното цифрово устройство за четене (OFF / ON), настройка на нула (ZERO), избор на режим на мерни единици mm / inch (mm / inch) и др. ..

Размерите на висотомера ShRK се броят според скалата на лентата и кръговата скала на четящото устройство.

Висотомерите имат устройство за затягане на рамката, което осигурява заключването му във всяка позиция в обхвата на измерване. Дизайнът на рамката и закрепването на крака подлежат на промяна, без това да повлияе на производителността.

Висотомери на версията ShR с нониус, броещи 0,05 и 0,1 мм и обхват на измерване от 0 до 250 мм, от 40 до 400 мм, от 60 до 630 мм, от 100 до 1000 мм, от 600 до 1600 мм, от 1500 до 2500 мм са произведени в съответствие с ГОСТ 164-90. Останалите висотомери са произведени съгласно техническите спецификации TU 3933-015-74229882-2013.

Външният вид на висотомерите ShR, ShRTs, ShRK е показан на фигури 1, 2, 3.

а) висотомер с маркировъчен крак б) висотомер с измервателен крак

Фигура 1 - Общ изглед на висотомера ShR