Предимство

Плексигласът е много лек материал, но с висок вискозитет. От една страна, в случаите, когато външният вид на отвора няма значение, можете да го пробиете с обикновен пирон, поставен в бормашина. От друга страна, когато се изискват равномерни, гладки ръбове и висока точност, е необходима голяма точност.

За разлика от конусната бормашина или свредлото с обратна дупка, като правило тя работи с висока скорост - до 10 000 оборота в минута. При тази скорост материалът се нагрява и частично се деформира. Матовите ръбове например са неизбежен резултат от пробиване. Ако не спазвате правилата за боравене с инструмента - охлаждане, отстраняване на стружки, свредлото може да се счупи.

При пробиване на плексиглас вискозният материал се увива около върха и се втвърдява, въртенето се блокира. Ако инструментът не е изключен, сеялката е вероятно да се счупи. Освен това е почти невъзможно да се извлече отчупения фрагмент от стъклената маса, без да се отреже.

Използването на правилно заточен инструмент обаче ще гарантира, че ще получите прави, точни дупки и няма да се нуждаете от разгъване или втапване в бъдеще.

Обхват на приложение

Свредла се използват за направата на проходни и слепи отвори, както и за разгъване - уголемяване или калибриране на вече образувани отвори.

Снимката показва процеса на пробиване на плексиглас с цилиндрична бормашина

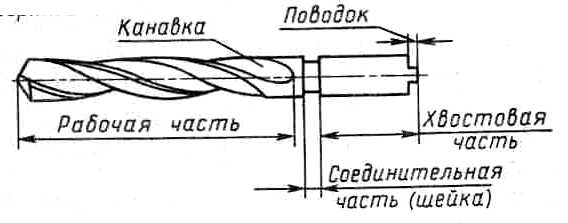

Използването на този или онзи инструмент се определя от материала на производство, начина на производство - твърди, заварени, с твърди плочи, комбинация от ъгли на заточване, както и от диаметъра и дълбочината на пробиване.

Общата класификация според обхвата на приложение разделя тренировките на следните групи.

- Свредла за метал - понякога те се наричат универсални. Тъй като бормашината е проектирана да работи с метали и сплави, които често са с изключителна здравина или твърдост, те могат да пробиват всякакви материали. За плексиглас например се използват стандартни свредла HSS, но с различно заточване.

- За бетон - използва се и за пробиване на тухли и камък. Те се отличават с накрайник от твърда сплав, тъй като са проектирани да работят с ударно-ротационен метод. Дръжката е цилиндрична - инструментът в по -голямата част от случаите се използва в ротационни чукове и свредла.

- За стъкло и керамика - тези материали са твърди и чупливи, така че пробиването им изисква точност. Използвайте бормашини или перфоратори (без винтова резба) с карбидно или диамантено покритие.

- За дърво това са стандартни спирали или пера; и двата вида се използват за работа с плексиглас.

Анализираме плюсовете и минусите на инструмента

| Назначаване | Формата | професионалисти | Минуси |

| За метал | Коничен | Позволете да извършвате работа на един етап | Не е подходящ за тренировки с ниска мощност |

| Стъпала | Подходящ за създаване на вдлъбнатини с различна ширина. Пробиването с едно преминаване е достатъчно | Използва се само за ламарина с дебелина не повече от 2 мм | |

| Спирала | Надеждни, продължавайте да заточвате добре | Изисква използването на продукти с различна дебелина за създаване на желания диаметър на отвора | |

| Увенчан | Подходящ за създаване на големи вдлъбнатини с ширина над 30 мм | Несъвместим с конвенционалните бормашини | |

| По дърва | Триони с дупки | Може да се използва за PVC облицовка, експандиран полистирол и клетъчен поликарбонат | Инсталирането на контакти в повърхност, изработена от OSB или облицовка, изисква преработка на отвора с мозайката |

| Спирала за дърво | Произвежда висококачествени канали без скъсани влакна | Ограничен обхват | |

| Винт | Осигурява чист и чист разрез, дори върху влажна дървесина | ||

| Балерини | Осигурете възможност за регулиране на диаметъра на бъдещия отвор | ||

| Перов | Произвежда чисти ръбове, без скъсани дървесни влакна | При създаване на дупка с малка дълбочина в централната й част остава жлеб от точката. Инструментът работи само при ниски скорости | |

| Бормашини Forstner | Създайте вдлъбнатини с чисти ръбове и плоско дъно | ||

| Над бетон, тухли и камък | Спирала | Работи добре с бетон и тухли | |

| Увенчан | Вършете добре работата | Изисква пробиване с чук, поради което не е подходящо за стандартни бормашини | |

| Винт | Проектиран за добро изсмукване на прах | ||

| На плочки и стъкло | Увенчан | Голяма гама от диаметри | Изисква гладък контакт с повърхността, без колебания или неравномерно налягане |

| Перов | Якост на сплавите в строителството | Малък избор на диаметри за пробиване |

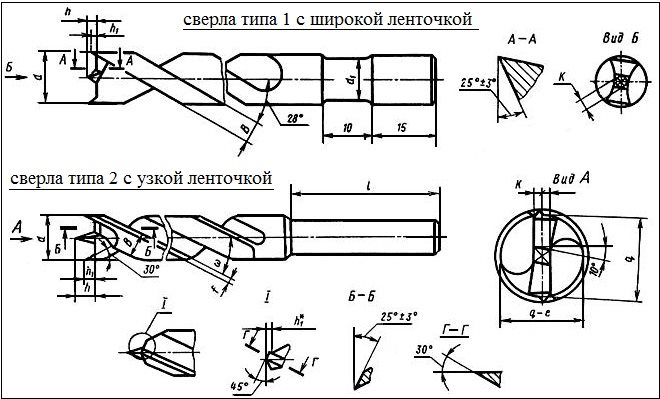

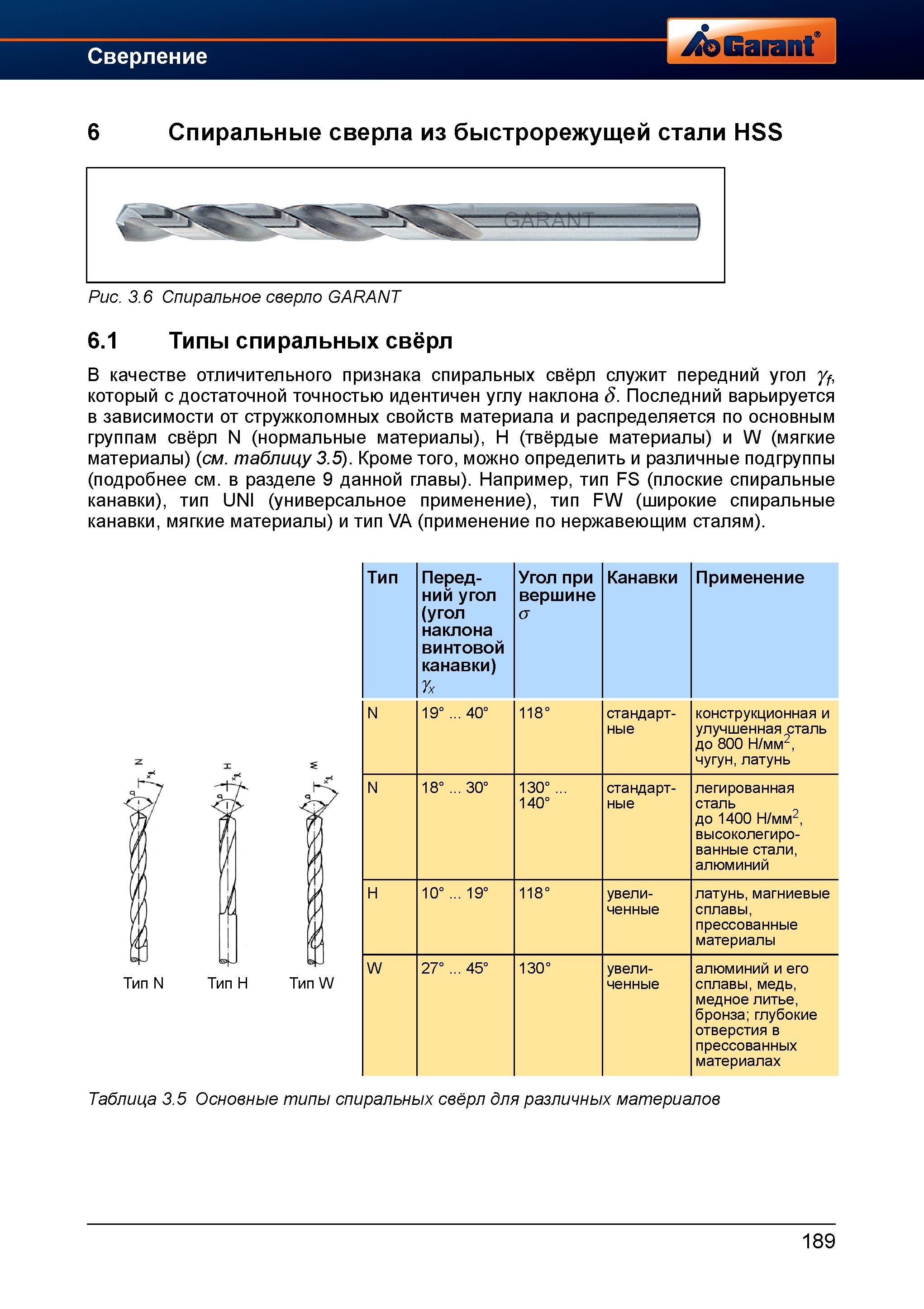

2 свредла с цилиндрична дръжка

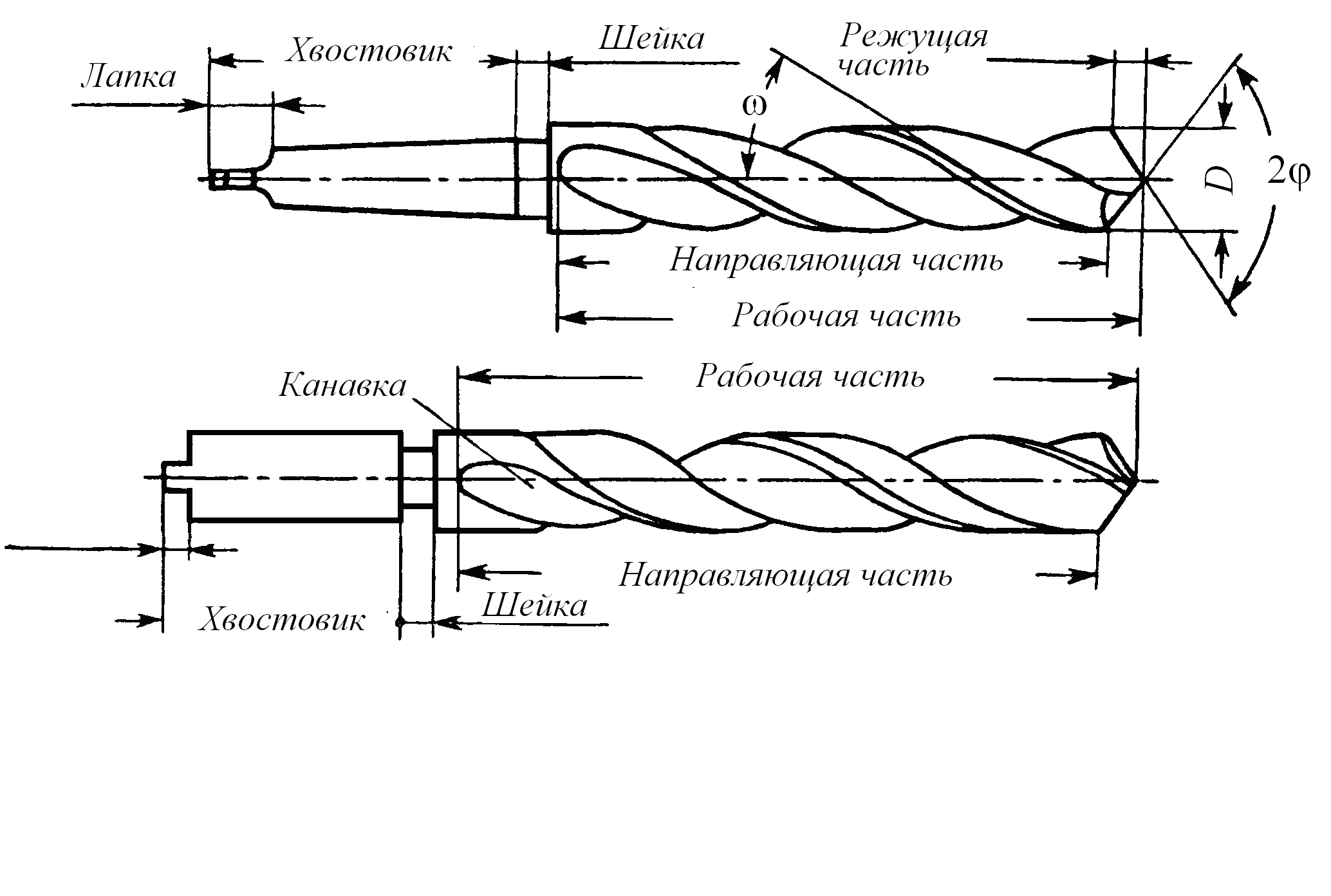

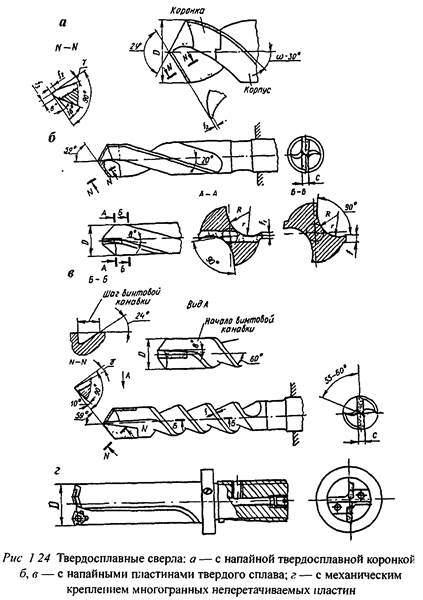

Усукващи бормашини с цилиндрична дръжка се произвеждат в къси, средни и дълги серии според съответните стандарти. Това разнообразие осигурява оптимален избор на подходящия инструмент за всяка конкретна задача.

За всички свредла централните отвори са направени в съответствие с ГОСТ 14034. Допустимо е да се произвежда инструмент без центриращи отвори. Средните и дългите серии могат да се произвеждат със или без гърло според техните стандарти. Размерът му не е регулиран.

ГОСТ 4010-77 се прилага за лява и дясна къса серия с диаметър 0,5–40 мм. Според този стандарт, в зависимост от диаметъра на произведената бормашина, дължината е (mm):

- общата сума на целия инструмент е 20-200;

- работна част - 3–100.

ГОСТ 10902-77 се прилага за леви и десни свредла със средна серия с диаметър 0,25–20 мм. Дължина е (мм):

- общата сума на целия инструмент е 19–205;

- работна част - 3–140.

ГОСТ 886-77 се прилага за свредла с дълги серии с диаметър 1–31,5 мм. Дължина е (мм):

- общата сума на целия инструмент е 56–316;

- работна част - 33–207.

За тези продукти посоката на спиралата е правилна. Оставените се изработват по договаряне с клиента.

За целия този инструмент техническите изисквания за производство се регулират от ГОСТ 2034-80. Според този документ тези свредла са изработени от високоскоростна стомана и са предназначени за пробиване на отвори в пластични и сиви чугуни, легирани и въглеродни структурни и инструментални стомани, конструктивни стомани с висока и повишена обработваемост. Този инструмент се произвежда в 3 класа на точност:

- висока точност - А1;

- нормално - В1;

- нормално - В.

Освен инструменти, изработени от високоскоростна стомана, свредлата могат да бъдат произведени и от легирана стомана 9XC по желание на клиента. Инструментът може да бъде произведен не само в едно парче, но и заварен. Дръжките на заварените изделия трябва да бъдат изработени от стомана 45 или 40X. Не се допуска в зоната на заваряване: липса на проникване, повърхностни кухини и пръстенови пукнатини.

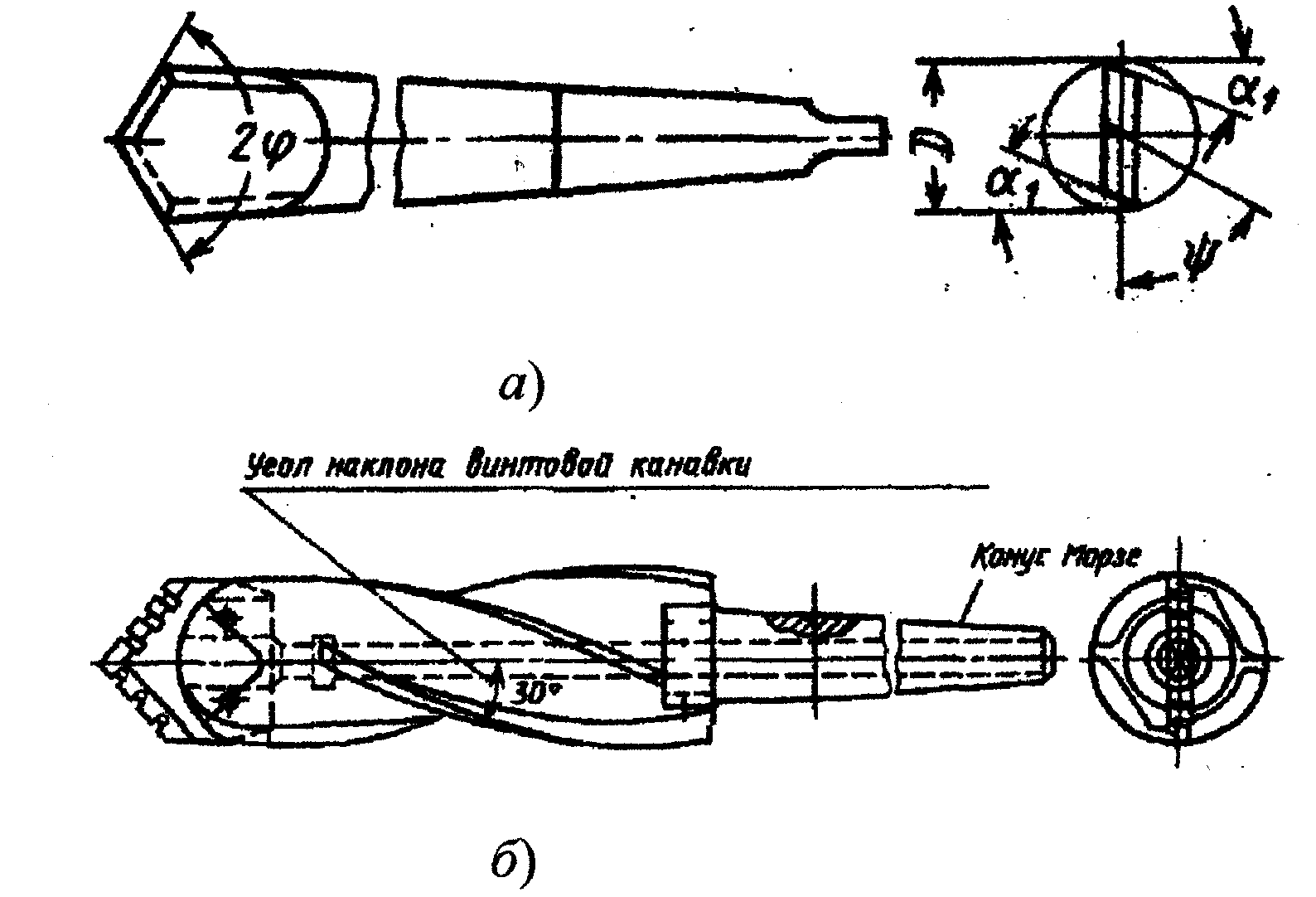

2 Конична бормашина за метал - разновидности

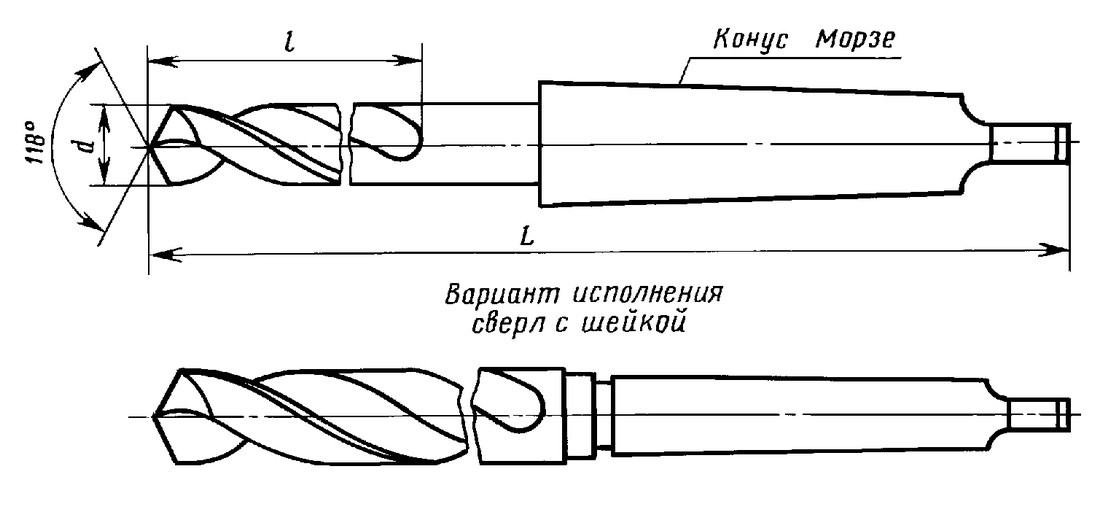

Конусът на инструмента с опашка е най -често срещаният. Премахва се лесно и бързо и се използва лесно. Най -често се използва за машини с ЦПУ или за машини, където се извършват автоматични смени на инструменти. Съществуват определени норми и стандарти за производството на тези видове свредла. Съкратените стебла на дръжките се получават чрез намаляване на по -дебелата част от конуса. Обикновено при покупка можете да видите маркировката на тези устройства. Те са обозначени: B7 (съкратено до 14 мм), В10, В12 (съкратено до 18 и 22 мм), В16, В18 (съкратено до 29 и 37 мм), В22, В24 (съкратено до 45 и 55 мм). Марка конусна бормашина с скъсяване се избира в зависимост от работата, тоест от дълбочината на направения отвор. Има и удължени конусни бормашини.

Конусните стебла с ъгъл по -голям от 1 градус и съотношение 1 към 20 към върха се определят като метрични конуси.По своя дизайн те не се различават от морсовите конуси. Те също се предлагат в различни размери и номера: No 80, 100, 120, 160, 200. Най -често при работа с отвори се използват джобове с конус на Морзе. За първи път те бяха предложени от Стивън Морс (първият изобретател на тренировки). Те се появяват през 1864 г. Изобретателят вече предложи осем основни размера от KM0 до KM7. Нашите майстори предпочитат метрични конуси. Това вероятно се дължи на факта, че те са описани във вътрешния ГОСТ, според който повечето технически инструкции в предприятията са съставени.

Конусните стебла могат да бъдат представени в различни дизайни: с крачета, конци или без крачета и конци. Устройства с крака са прикрепени към шпиндела чрез заклинване на тези крака, обикновено в ръкава на вретената има специален жлеб. Целта на краката е да улеснят избиването на конуса от шпиндела, както и да предотвратят завъртането. Устройства с вътрешна резба се монтират в шпиндела с помощта на стебло (издърпващ прът), което се завинтва в края на конуса. Използването на конуси с резба е гаранция, че инструментът няма да изпадне. Освен това използването им ще улесни отстраняването на конуса, ако той е заседнал в шпиндела по време на работа.

Заточване на бормашина

Формата на свредлото се избира в зависимост от диаметъра му и материала, който се обработва. За свредла с диаметър до 12 мм, прилагайте:

- Единично заточване - за пробиване на стомана и чугун;

- Единична с напречен ръб за отливки от стомана и нетвърда стомана с непрекъсната кора.

За свредла с диаметър повече от 12 мм, прилагайте:

- Единично заточване с напречен ръб и заточване на лента - за твърди стомани;

- Двойно заточване с заточване с напречен ръб - за чугун и чугун с непрекъсната кора.

- Двойно с напречно острие и заточване на лента за твърди стомани, стомана и чугун с отстранена кора.

Ъгъл на пробиване

Двойните ъгли на наклон на свредлото зависят от вида на работния материал.

| Обработен материал | Двоен ъгъл в план 2F |

|---|---|

| Чугун, стомана, твърд бронз | 116 – 118 |

| Червена мед | 125 |

| Мек бронз | 130 |

| Алуминий, силимин | 130 – 140 |

| Чупливи материали (мрамор и др.) | 80 |

Свредлото се заточва на заточващи машини или ръчно върху шкурка; във втория случай няма да е възможно да се поддържа точно ъгъла без използването на специални устройства.

Диаметърът на свредлото, като правило, се избира малко по -малък от диаметъра на отвора, който ще бъде произведен, това се дължи на факта, че отворът е счупен по време на пробиването.

Видове свредла за метал

- Спирала (често срещана и най -популярна)

- Увенчан

- Коничен или стъпаловиден, или както го наричат коничен

- Перфорирана бормашина

Тук сме разделили тренировките според външния им вид. Това ще бъде основният критерий. Сега нека преминем в общи линии видовете, които сме идентифицирали, в кои ситуации ще използваме тези или онези видове свредла, когато работим с метал.

Спирала

Ударните бормашини за метал са най -популярните и не само при работа с метал. Те имат висока точност и качество при пробиване на отвори. Ударните свредла са цилиндричен изглед със спираловидни канали, разположени по цялата работна площ. Те позволяват отстраняването на метални стружки от отвора, който трябва да се пробие. В края на работната зона обикновено има два ръба, които изрязват метала. Благодарение на тях свредлото прави дупки в метала.

Усукващите бормашини могат да се използват както на сондажна машина, така и на ръчна бормашина. На машината точността на вашата работа ще бъде по -висока.

Ударните свредла за метал се предлагат с цилиндрична дръжка и канон и шестоъгълник.

Свредло за метал с дръжка на канон

Ако погледнете работата на усукващата тренировка, могат да се разграничат следните групи:

- Високо прецизни усукващи бормашини. Тези тренировки се използват от занаятчии, които се нуждаят от високо ниво на прецизност при пробиване. Купувайки такава бормашина, ще бъдете сигурни в точността до микрони, в диаметъра на отвора. Свредла с повишена точност могат да бъдат разпознати по маркировката А1, щампована върху тяхната основа.

- Ударна бормашина отляво. За да отговорите на въпроса за какво се използват, можете да си припомните ситуация, която се е случила с много, а именно, когато главата на болта се откъсне. Не е възможно да развиете основата му. Именно за такива случаи е предвидено лявото спирално свето - помага да се развият счупените болтове и болтове. Някой ще има въпрос как да различи лявата бормашина от конвенционалната - за това е достатъчно да погледнете в коя посока е усукана работната й зона.

- Ударни бормашини за метал за обща употреба. Това е типът, който използваме най -често. Те имат широк диапазон от работни диаметри, до 80 мм. Такива тренировки често се използват както в ежедневието, така и в производството.

Основни тренировки

Свредла за метал ви позволяват да правите отвори в метал с големи диаметри. Поради факта, че когато се използват, се изрязва само външната част на диаметъра, консумацията на енергия за пробиване е минимална. Това позволява по -големи дупки да се пробиват по -бързо, отколкото при усукване. В средата на бормашината за сърцевина е конвенционална усукваща бормашина за центриране. Те позволяват да се пробият отвори с диаметър до 15 сантиметра.

На външен вид бормашината с метална сърцевина прилича на стъкло, с жлебове отвън, за отстраняване на стружки. И с центрираща бормашина. В края на накрайника има режещи зъби, които са изработени от карбиден метал и покрити с диамант.

Коничен (стъпаловиден, коничен)

Стъпаловидната или конусна бормашина получи името си от външния си вид. Прилича на конус. Конусът на стъпаловидна бормашина може да бъде гладък или стъпаловиден. Конична стъпаловидна бормашина за метал е универсална, тъй като една такава бормашина може да прави отвори с различни диаметри. Използва се за пробиване на отвори с различни диаметри или за увеличаване на отвор в тънки метали, главно до 4 мм. В края конусната бормашина има центриращ връх, който ви позволява незабавно да започнете пробиването на правилното място, без да се измествате.

Коничните свредла се предлагат в различни диаметри, вариращи от 4 мм до 32 мм.

Свредло за метал

Свредлото за химикалка за метал има плоска работна част и е сменяема. Резервна вложка за бормашина за метални зъби може да се закупи отделно, когато старата е скучна.

От плюсовете на свредлото за писалки може да се подчертае ниската му цена, което го прави популярен за използване у дома.

Недостатъкът на първата тренировка е липсата на отстраняване на стружки, което дава известни неудобства по време на работа. По време на пробиването ще трябва да спирате по -често и да изваждате перфоратора от отвора, за да премахнете стружките.

Характеристики на свредлото

Инструментът може да се различава по дизайн и размер, цвят и ъгъл на заточване.

Инструментът може да се различава по дизайн и размер, цвят и ъгъл на заточване.

Основният показател на всяка тренировка е нейната здравина. Тя трябва да е по -висока от повърхността, която ще се третира.

Важен компонент е опашката, която е съобразена с патронника на използваното оборудване.

Материал

Компонентите се произвеждат от различни видове сплави. Използвана високоскоростна стомана P9, P18 и P9K15. За елементи с ширина над 8 мм се използва специално заваряване. Твърдият източник обикновено се обработва с крепежни елементи на базата на кобалт. Карбидните битове Victory са подходящи за работа с тухли, бетон и камък.

Съставът може да съдържа молибден, хром и ванадий.

Покритие

За да се увеличи експлоатационният живот, върху частите се нанасят специални покрития:

- Оксиден филм - предпазва от прегряване при силно триене и ръжда.

- Диамантено пръскане - има максимална якост, използва се за компоненти, обработващи твърди покрития.

- Титанова обвивка - комбинира три групи покрития (TiN, TiCN, TiAIN).

Оцветяване

Цветът на боракс също е важен

Цветът на боракс също е важен

Цветът определя вида на покритието и технологията на създаване:

Сивото е естественият нюанс на стоманеното тяло. Такива части не са обработвани, което означава, че имат ниска цена и кратък експлоатационен живот.

Черно - стоманено тяло, изложено на прегрята пара. Такива продукти са по -издръжливи.

Жълто - компонент, преминал етапа на темпериране (намаляване на вътрешното налягане). Такъв детайл има висок индекс на твърдост.

Златен - нюанс на титанов нитрид. Заготовките с този цвят се характеризират с повишена здравина и ниско триене.

Тегло и размер

Гамата от произведени компоненти е доста голяма и размерите им зависят от предназначението.

Най -популярните модели се предлагат в следните размери:

- Дълги-5,6-25,4 см, с диаметър 1-20 мм.

- Удължен-1,9-20,5 см, ширина 0,3-20 мм.

- Къси-2-13,1 см, с диаметър 0,3-20 мм.

Теглото на осветителните тела се определя от дизайна, материала в състава и размера. Стандартните опции достигат тегло от няколко единици до десетки грама.

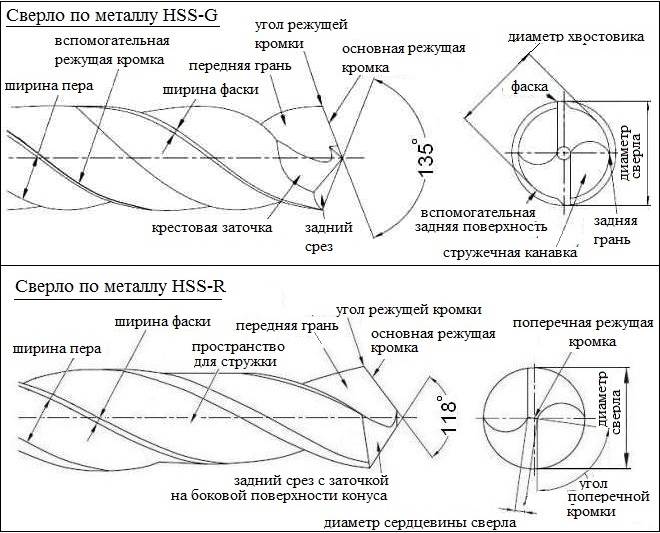

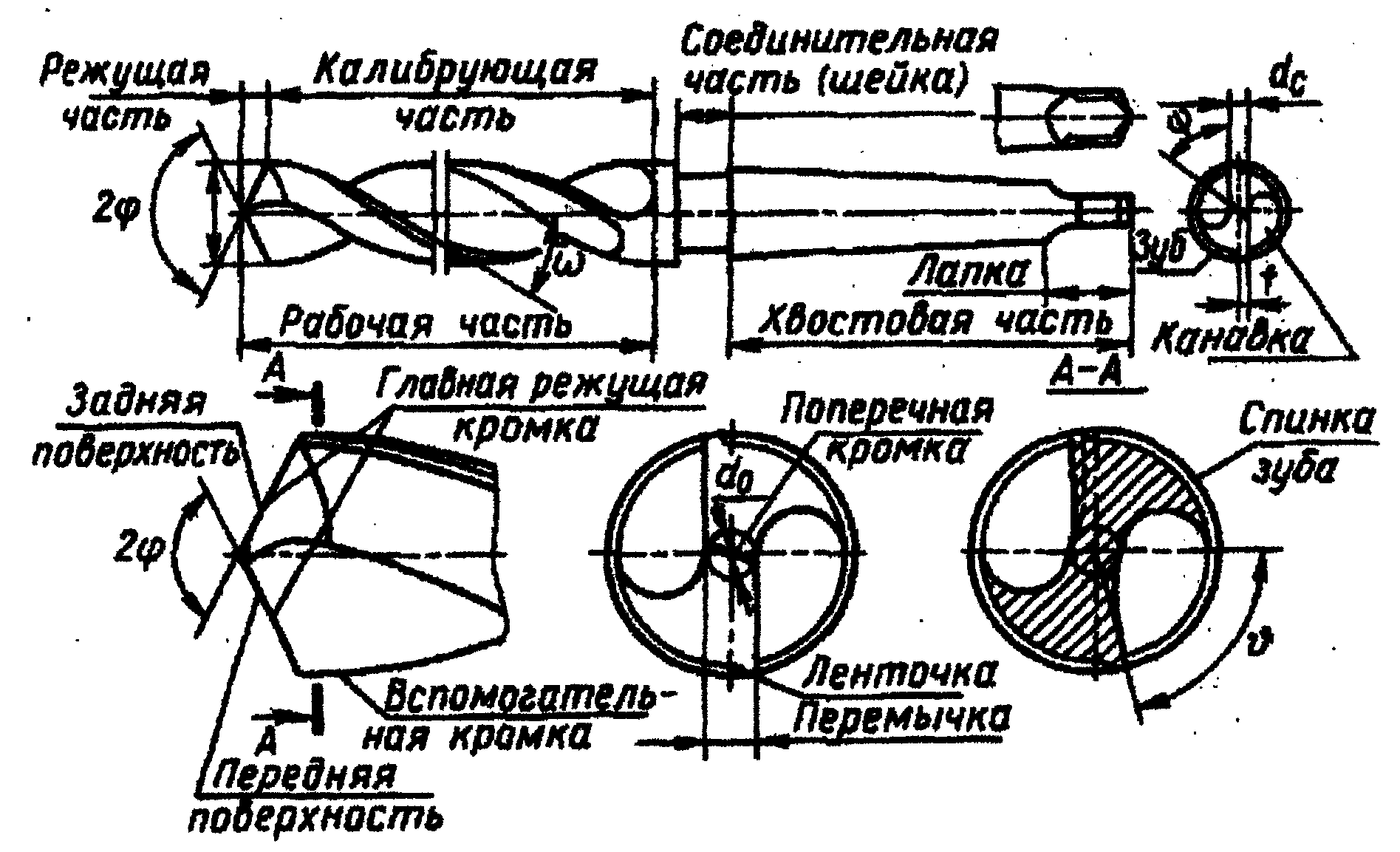

Характеристики и геометрия на свредлото за усукване

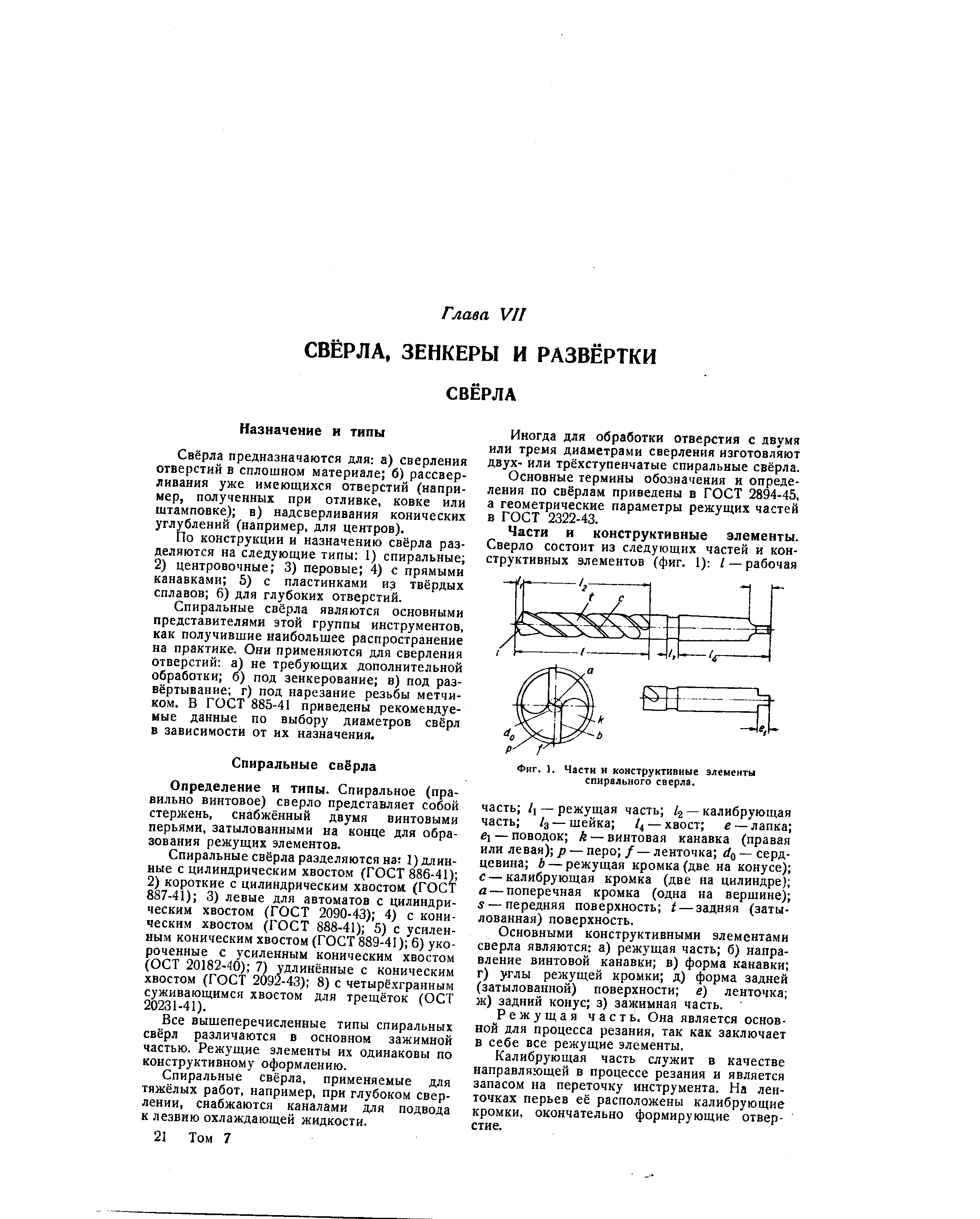

Обработката на детайли на пробивни машини се извършва с бормашини, зенкери, разгъвачи, кранове и комбинирани инструменти.

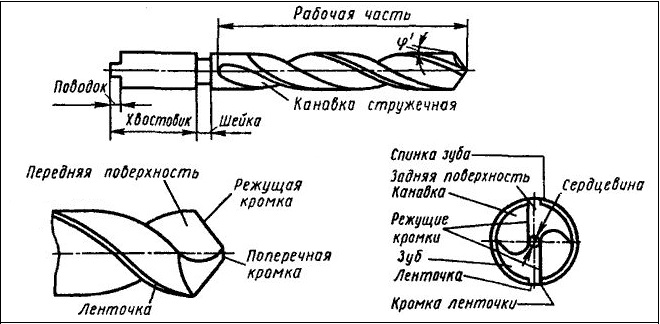

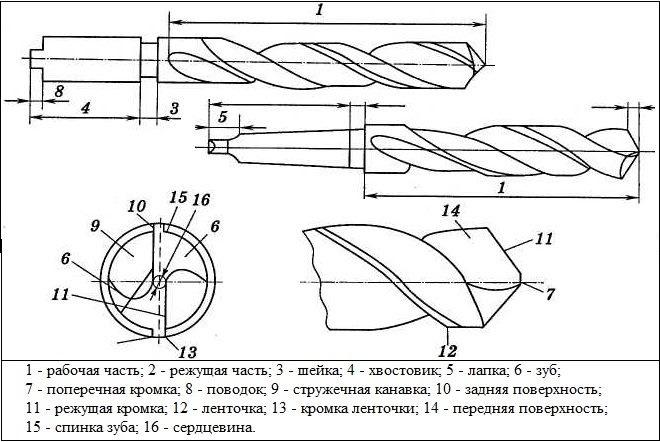

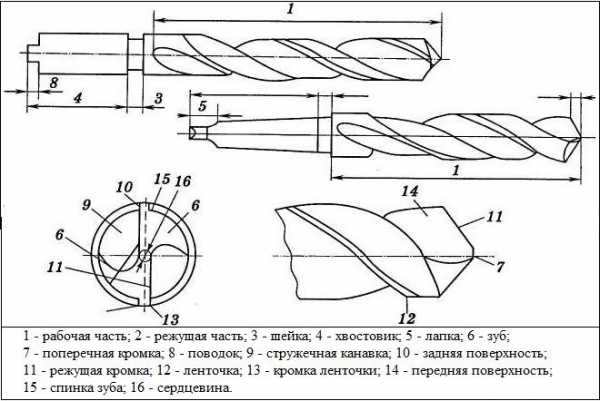

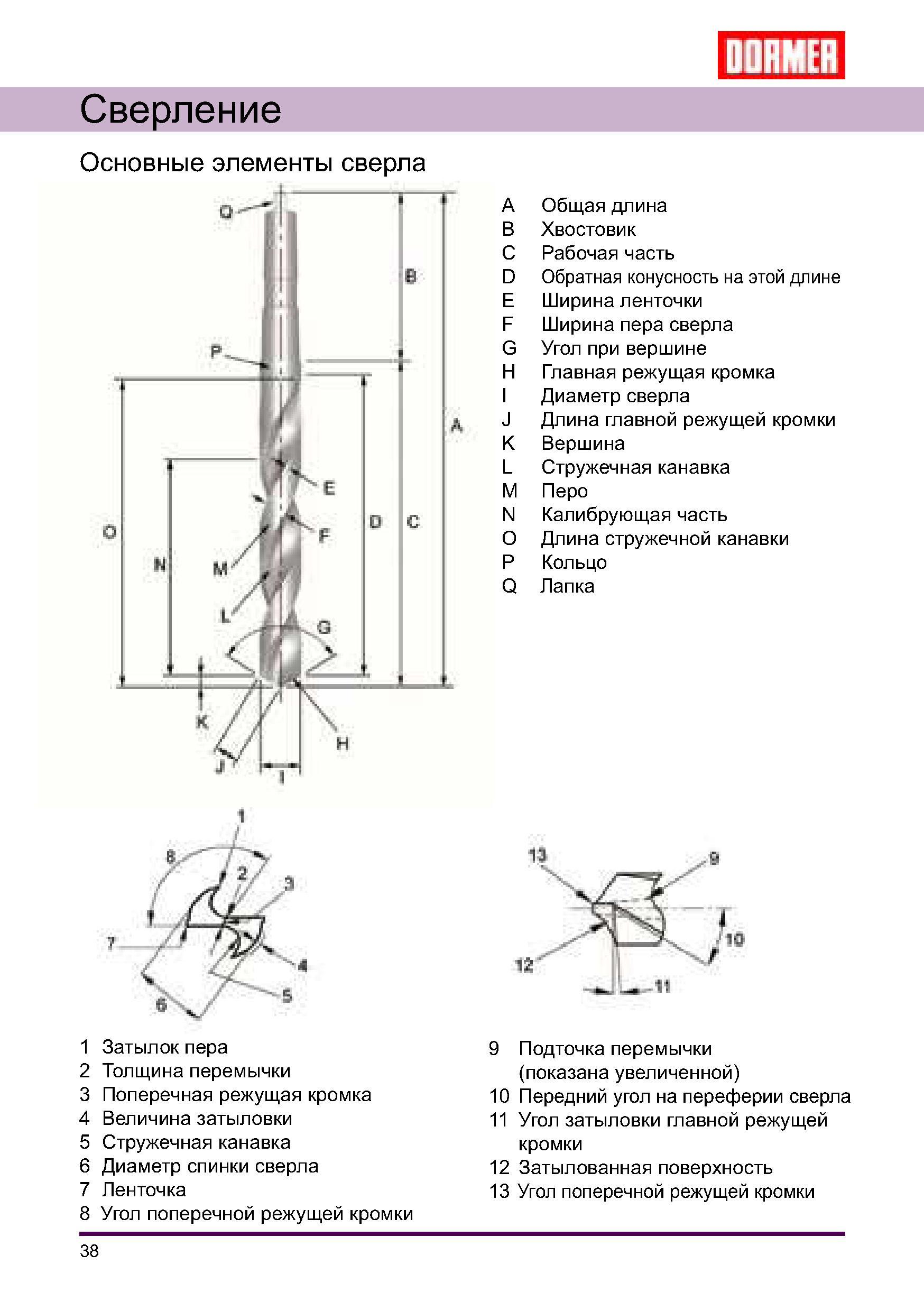

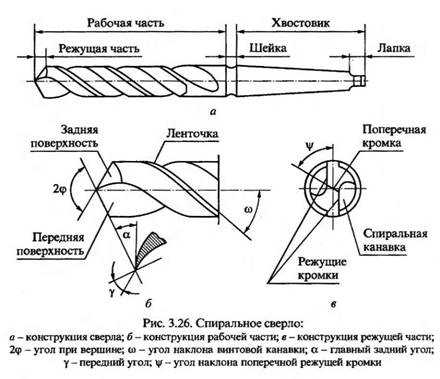

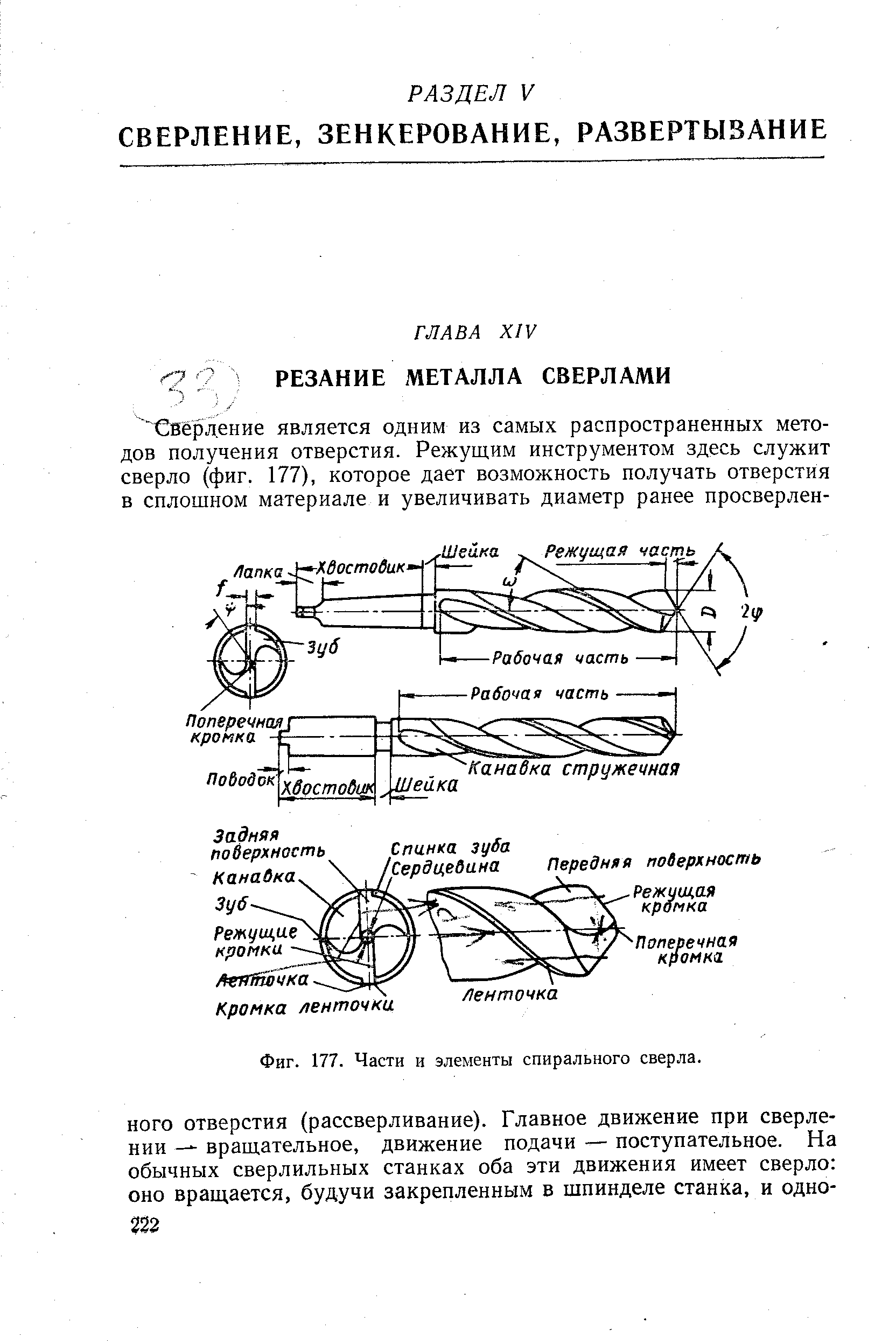

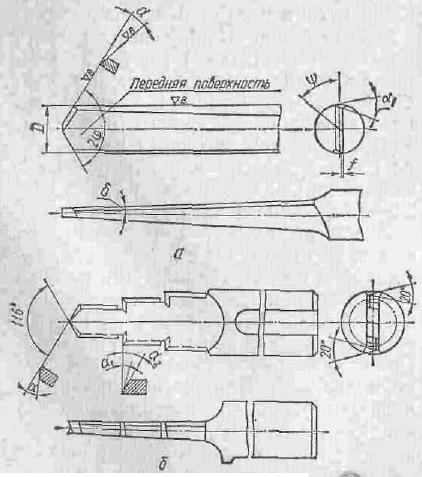

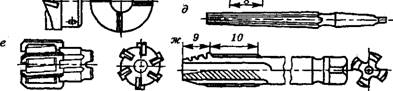

По дизайн свредлата са разделени на спирални, центриращи и специални. Най -разпространени са усукващите свредла (фиг. 22.12), състоящи се от работна част b, шийка 2, дръжка 4 и крак 3. „Целта на опашката е да закрепи свредлото в шпиндела. Крачето се използва за избиване на свредлото от шпиндела и предпазване на опашката от нарязване. Работната част се състои от рязане 1 и направляваща 5 части. За да се избегне прищипване на свредлото, върху него се прави обратен конус към опашката. На режещата част има два основни режещи ръба 11 (образувани от пресичането на предната 10 и задната 7 повърхности и изпълняващи основната режеща работа), напречен режещ ръб 12 (мост) и два спомагателни режещи ръба 9. На цилиндрична част на свредлото по спираловидния жлеб, две тесни ленти са разположени 8 за водене на свредлото по време на рязане.

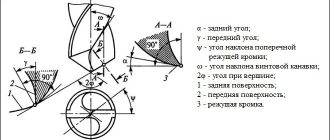

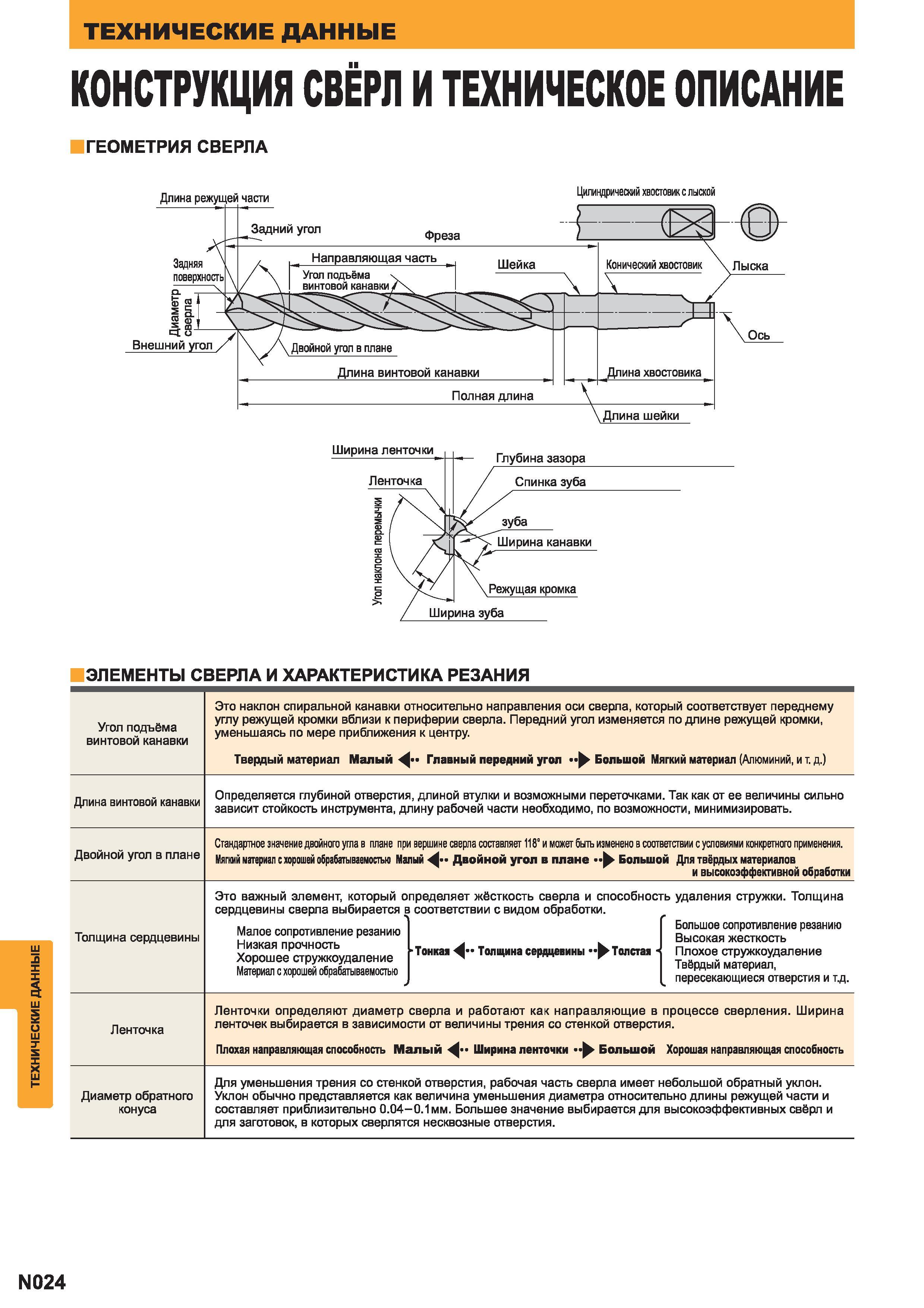

Геометричните параметри на свредлото определят условията за неговата работа. Ъгълът на гребло y се измерва в основната равнина на рязане.

| 1 2 3 Фиг. 22.12. Части, елементи и ъгли на усукващата бормашина |

II - II, перпендикулярно на главния режещ ръб. Ъгълът на хлабина a се измерва в равнината I - I, успоредна на оста на свредлото. Предните и задните ъгли в различни точки на главния режещ ръб са различни. При външната повърхност на свредлото ъгълът y е най -голям, а ъгълът a е най -малък.

Ъгълът на върха на свредлото 2ph се измерва между основните режещи ръбове. Стойността му зависи от обработения материал и варира в рамките на 70.150 °.

Ъгълът на наклон на напречния режещ ръб y се измерва между изпъкналостите на главния и напречния режещ ръб в равнина, перпендикулярна на оста на свредлото. За стандартните тренировки тя се колебае между 50,55 °.

Ъгълът на наклон на спиралния жлеб c се измерва с външния диаметър. С увеличаване на ъгъла ω, ъгълът на греблото y се увеличава, което улеснява процеса на рязане и излизането на стружки. Ъгълът y е 8.30 °.

Пробиват се отвори с диаметър до 80 мм, пробиват се отвори с диаметър до 30 мм и се размазват големи отвори. Пробиването се използва като предварителна обработка за прецизни отвори.

Зенковците (Фигура 22.13, а-в) обработват отвори в отлити или щамповани заготовки, както и предварително пробити отвори. За разлика от свредлата, зенкерите имат три или четири основни режещи ръба и нямат напречен ръб. Режещата част 1 извършва основната работа по рязане. Калибриращата част 5 служи за водене на зенкера в отвора и осигурява необходимата точност и грапавост на повърхността (останалата част от легендата е същата като за свредлото).

a 1 2 h b  |

|

Ориз. 22.13. Инструмент за обработка на отвори на пробивни машини: a -c - зенкери; g-e-почистване; w - докоснете Ориз. 22.13. Инструмент за обработка на отвори на пробивни машини: a -c - зенкери; g-e-почистване; w - докоснете |

По вида на отворите, които ще бъдат обработени, зенкерите се делят на цилиндрични (фиг. 22.13, а), конусовидни (фиг. 22.13, б) и крайни (фиг. 22.13, в). Зенковците са плътни с конусен дръжка (фиг. 22.13, б) и монтирани (фиг. 22.13, в). Отворите с диаметър 20. 40 мм се обработват с ефективни, а над 30 мм - с монтирани зенкове.

Окончателната обработка на отвора се извършва с разгъвачи. Според формата на отвора, който се обработва, се разграничават цилиндрични (фигура 22.13, г) и конични (фигура 22.13, г) разгъвачи. Разгъвачите имат 6.12 основни режещи ръбове, разположени върху режещата част 7 с водещ конус. Калибриращата част 8 води разгъвача в отвора и осигурява необходимата точност и грапавост на повърхността.

Според конструкцията на закрепването, разгъвачите са разделени на опашка (Фигура 22.13, d, e) и монтирани (Фигура 22.13, д).

Кранове се използват за рязане на вътрешни нишки. Кранът е винт с нарязани прави или спираловидни канали, които образуват режещи ръбове (Фигура 22.13, ж). Кранът се състои от 9 режещи и 10 измервателни части. Профилът на резбата на крана трябва да съответства на профила на конеца, който трябва да се реже.

Не намерихте това, което търсите? Използвайте търсенето:

Най -добрите поговорки: Студентът е човек, който постоянно отлага неизбежността. 10805 - | 7379 - или прочетете всичко.

95.47.253.202 Не е авторът на публикуваните материали. Но това дава възможност за безплатна употреба. Има ли нарушение на авторски права? Пишете ни | Обратна връзка.

Деактивирайте adBlock! и опреснете страницата (F5)много необходимо

ПРОБИВАНЕ, БРОНИРАНЕ И РАЗВИВАНЕ

В резултат на изучаването на тази глава студентът трябва:

- • видове свредла, зенкери, зенкери, разгъвачи;

- • конструктивни елементи и параметри на типичните инструменти: свредла, зенкери, зенкери, разгъвачи;

- • елементи на режима на рязане по време на обработка чрез пробиване, утапване и разгъване;

- • извършват селекция от инструменти за обработка чрез пробиване, утапване и разгъване;

- • задайте режими на подходяща обработка;

- • изчисляване на силите на рязане при пробиване;

- • умения за избор на режим на рязане при обработка на отвори с аксиални инструменти (свредла, зенкери, разгъвачи);

- • методика за изчисляване на силата на рязане при пробиване;

- • уменията за определяне на необходимата мощност за рязане и силата на задвижването на основното движение.