Класификация и видове механизми

Всички произведени устройства са разделени в няколко категории:

- ръчно;

- ключари;

- машинни инструменти;

- пневматичен.

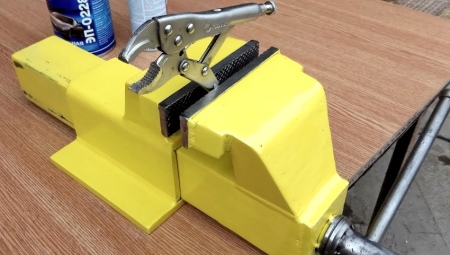

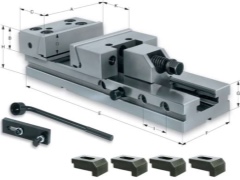

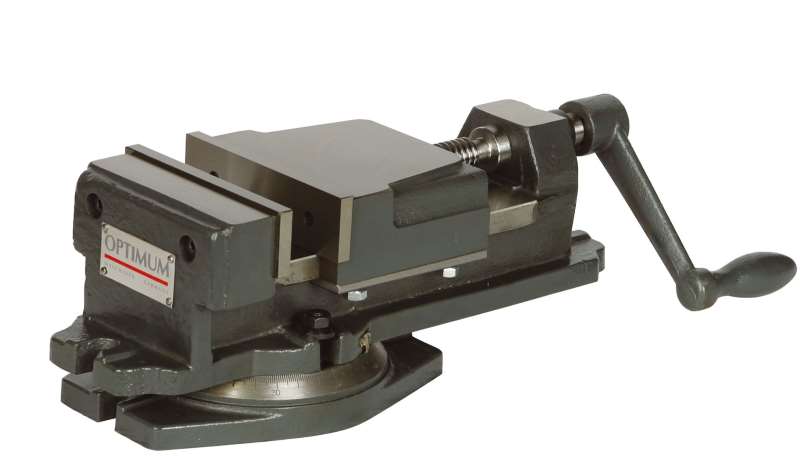

Машинните пороци са допълнително разделени на стругови, фрезови и пробивни, в зависимост от типа машина, за която са предназначени. Устройствата са прикрепени към рамката с помощта на дюбели, винтове и широка гама от допълнителни елементи: магнити, лостове, ексцентрици. Те могат също да имат подвижни челюсти с различни размери и форми за закрепване на различни детайли.

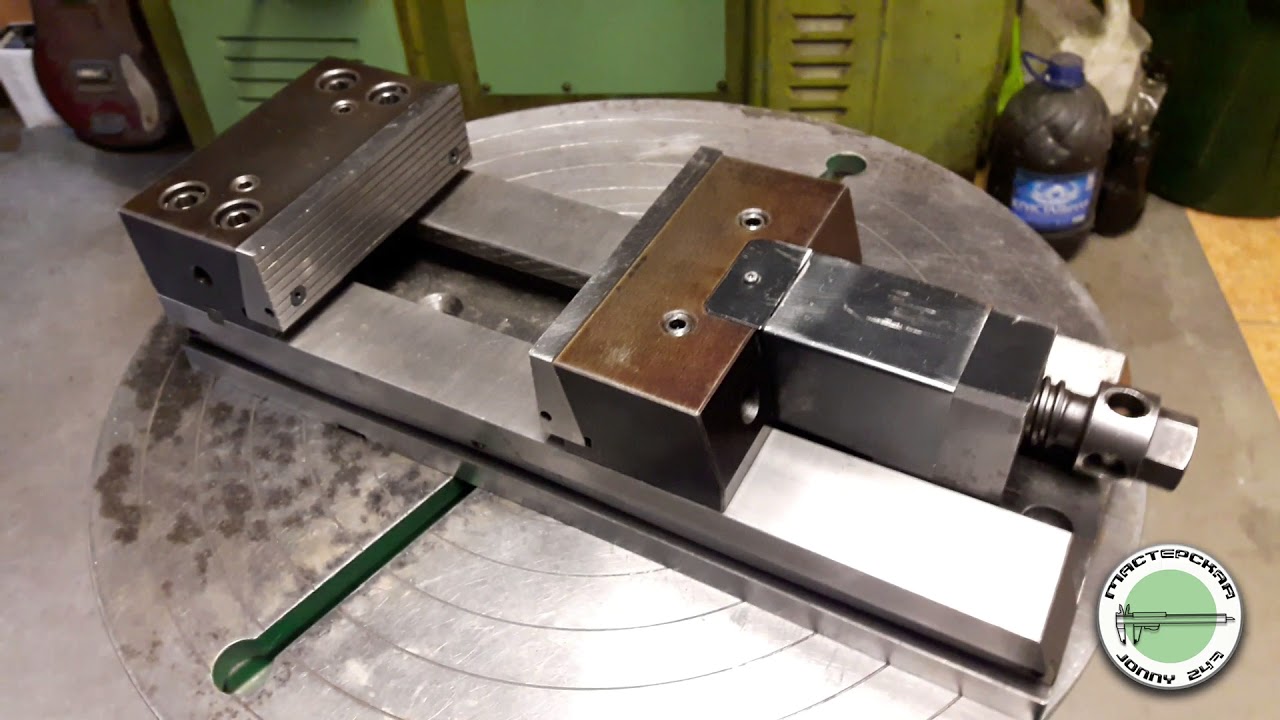

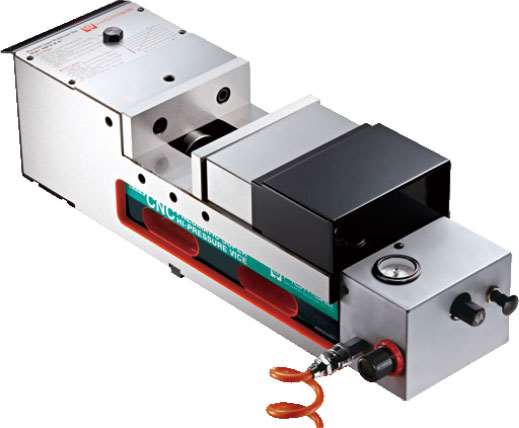

По -често в индустрията се използват стоманени, а не чугунени, ротационни машинни пороци с механизирано (хидравлично или пневматично) задвижване, което ускорява процеса на закрепване на детайла и увеличава надеждността на фиксиране.

Видове и предназначение

Продуктите са разделени на няколко типа, в зависимост от вида на операцията, за която са предназначени:

- не въртящи се;

- въртящ се;

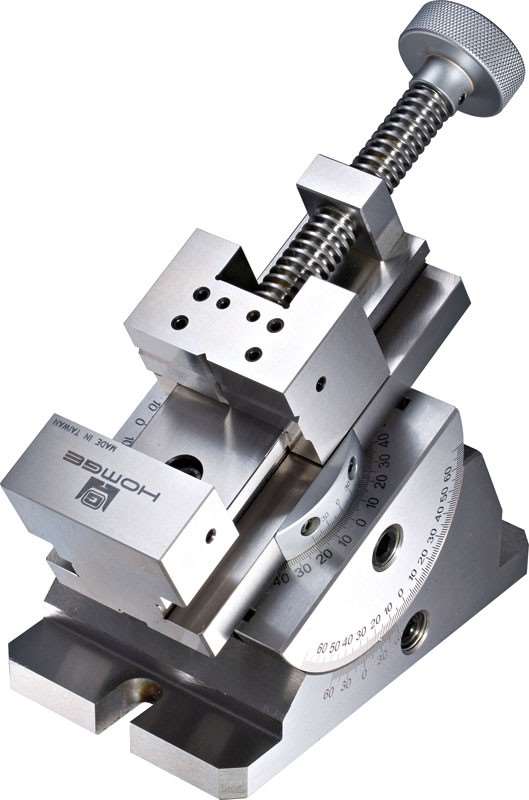

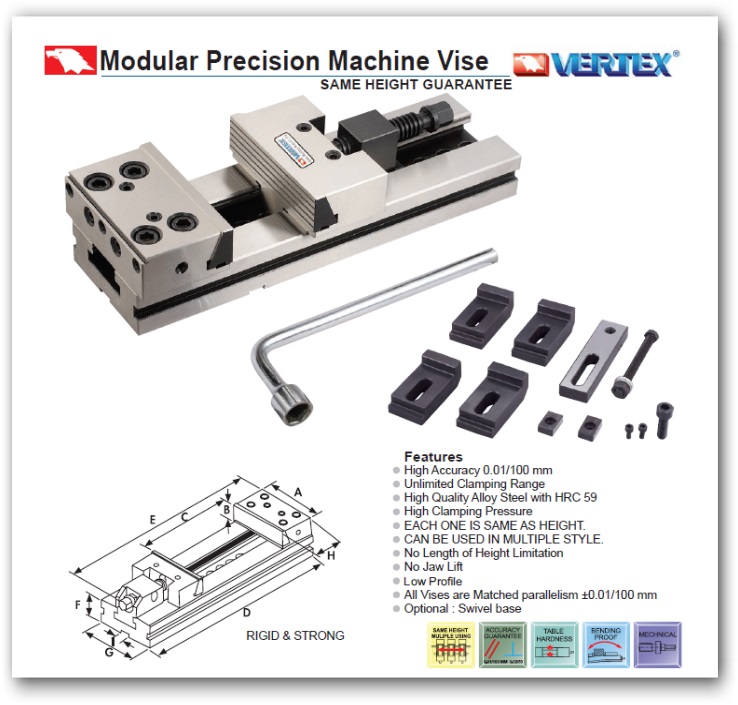

- точност;

- универсален;

- модулен.

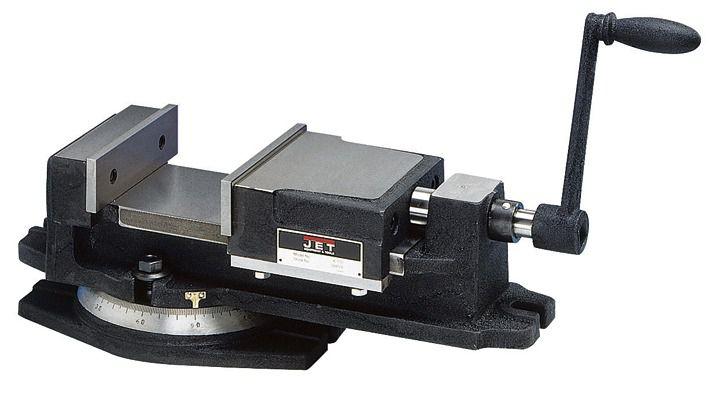

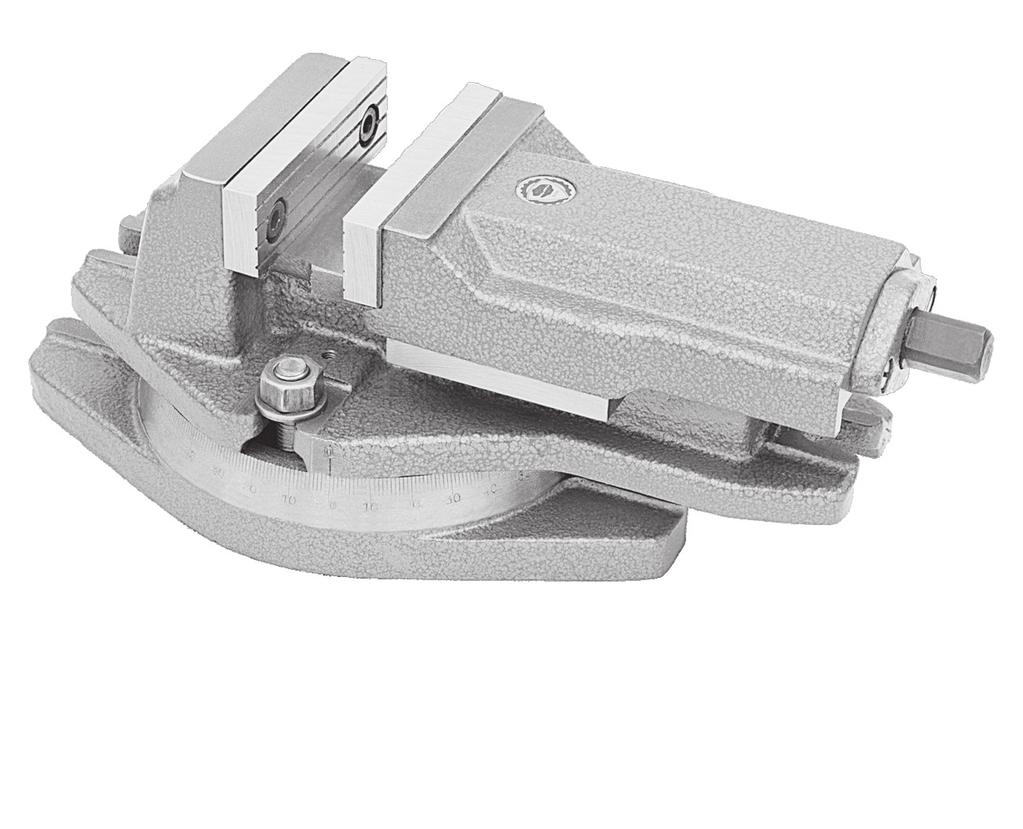

Най -удобните ротационни устройства са тези, които ви позволяват да променяте ъгъла на обработка на част директно по време на работа (без да е необходимо да я фиксирате в ново положение). Това става възможно благодарение на подвижна платформа, която се задвижва от задвижване. Високата подвижност обаче се отразява негативно на якостта на фиксиране, така че тя трябва да бъде компенсирана от други параметри (например намаляване на броя на оборотите).

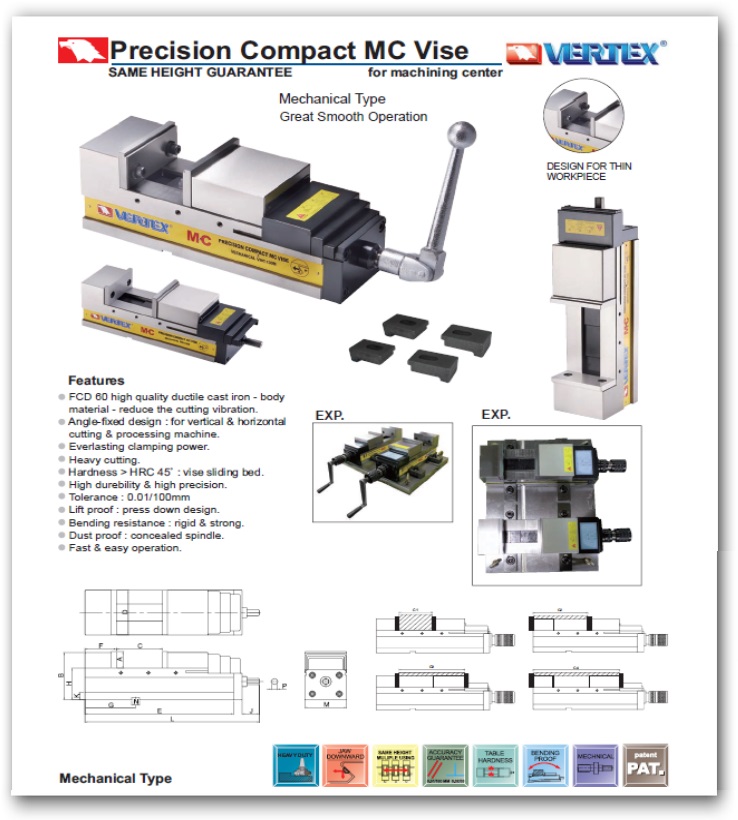

Ако се изисква повишена точност, се използва прецизна машинна менгеме, която също може да бъде:

- ротационен (детайлът е прикрепен перпендикулярно на инструмента);

- двуосен (поддържат се две опции за монтаж);

- синус (фиксиране под произволен ъгъл).

Те са оборудвани с подсилени челюсти с допълнително смилане, което подобрява сцеплението между детайла и детайла и се използват за фрезоване.

Изборът на подходящо оборудване

Правилният избор на въртящ се механизъм на машината може да постигне следните предимства:

за увеличаване на якостта на закрепване, което е особено важно при работа с големи метални заготовки;

намаляване на разходите за поддържане на производствената линия: висококачествено устройство е нечувствително към механични повреди, корозия, добре издържа на износване;

да се увеличи точността на работата, без да се променя технологичния цикъл;

за постигане на твърда фиксация без люфт, което намалява риска от брак.

При избора на ротационен машинен лебед (например лебед на глобус) първо се вземат предвид техните размери: 80, 100, 125, 160, 200, 250, 320 мм. Трябва да се помни, че числата могат да означават различни параметри: например маркировката "100 мм" показва ширината на челюстите, а маркировката "200 мм" може да покаже максималното им решение.

Необходимо е също така да се разчита на вида оборудване (фрезоване, шлайфане или друго), за което се закупува менгемето, и да се вземат предвид характеристиките на заготовките (размер, форма, тегло, материал). Това ще определи предпочитания материал на корпуса и челюстта (стомана или чугун), подходящи модели и необходимия клас на точност.

Ако машинният менгеме е закупен за първи път, по -добре е първо да получите професионален съвет от производителя - това ще избегне грешки при покупката.

Най -важните технически характеристики на порока

Когато избирате конкретно устройство, трябва внимателно да прочетете техническите му параметри и възможности. На първо място, за да не се хвърлят пари в канализацията, е необходимо да се установи на кое машинно оборудване са предназначени за монтаж (фрезоване, шлайфане на повърхности, рендосване, прошиване, пробиване или други машини).

След това е необходимо да се провери дали ширината на работните челюсти е достатъчна, или те са твърде тесни и ще притискат с голямо усилие повърхността на детайла, оставяйки вдлъбнатини в него.

Силата на затягане също е важна. Дължината на хода ви позволява да определите максимално възможните линейни размери на детайла, инсталиран в менгемето

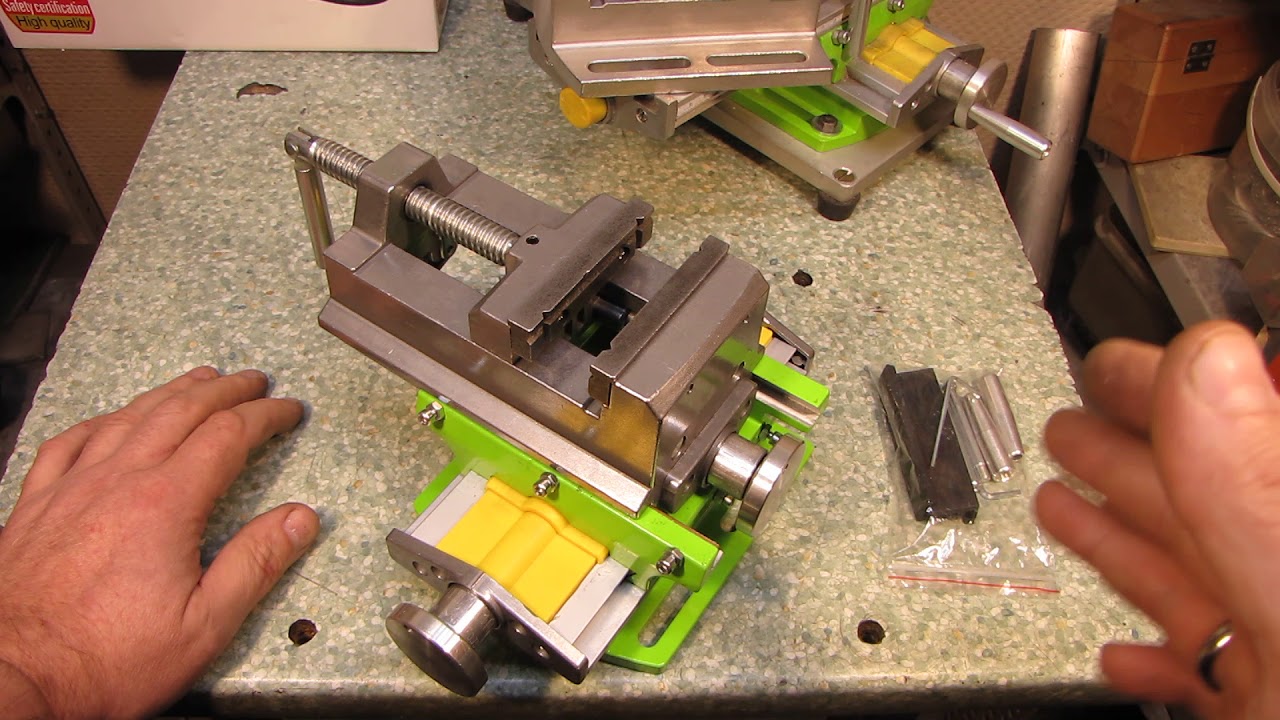

В случай, че порок е закупен за малка хоби машина, инсталирана в гараж или в мазето на жилищна сграда, или дори на балкон (има и такова нещо!), Тогава критичният параметър, разбира се , е тяхната маса. Ограничението на теглото на продукт, инсталиран на малка хоби машина, не може да бъде надвишено, тъй като механичните компоненти на такава машина бързо ще се повредят.

Назначаване

Движението в машини, оборудвани с въртящо се устройство, се извършва от инструментите, а не от частта. Този принцип помага да се намалят разходите за въртящите се съоръжения. Теоретично обаче е възможно да се извърши работата от гърба на частта от капитана. На практика е малко вероятно да се направи, видимостта на детайла от капитана при извършване на работата почти липсва.

Следващата ситуация е добър пример. Необходимо е да се обработи метална част, чиято форма е бар. От всяка страна трябва да се направи вдлъбнатина, чиято форма е полуцилиндър. Капитанът не вижда фрезата и не знае дали тя достига края на обработката - височината на детайла не позволява това. Частите могат да бъдат коригирани, ако фрезата не е завършила работата си докрай. Но има трудни вдлъбнатини, при които това няма да е възможно.

При използване на въртяща се машина 160-250 мм ситуацията е друга. Бригадирът ще трябва да спре работата, за да обиколи машината, за да я продължи по -късно. Фрезата трябва да се прибере предварително.

Пороците за машинно фрезоване се използват при работа на устройства, където машинното управление се извършва по редица причини.

- Машината може да бъде програмирана така, че детайлът, който ще се обработва, да се завърти от страната, където може да се види. Капитанът ще може да контролира процеса на обработка. Това ще му бъде полезно, особено когато пуска в действие нова програма. Грешката може да се види веднага, а не след производството на детайла.

- Има ситуации, в които е необходимо да завъртите детайла и фрезата трябва да остане на място. Може да се направи перфектен кръг.

- Голям брой заготовки са удобни за обработка при фиксиране в машинен штамф, завъртян на 90 °. След това се задава работното положение.

Конструкция и принцип на действие на въртящите се менгеми

Инструментът е изработен от ковък желязо или неръждаема стомана. Всички функционални ръбове са закалени и шлифовани за допълнителна здравина.

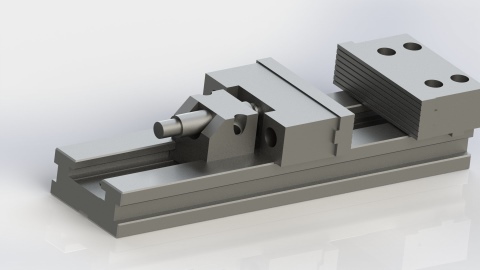

Дизайнът на всеки менгеме съдържа: основа, чифт затягащи челюсти, едната от които е здраво фиксирана, втората е подвижна, водач и затягащ винт. В допълнение към основните елементи, въртящите се са оборудвани с допълнителни части, които разширяват тяхната функционалност.

Основата е щанга, върху която са прикрепени скобите, винта и всички зъбни колела. Челюстите (научно скоби) са разположени върху лагери, един от тях е прикрепен към затягащ винт. В домашните дизайни можете да използвате обикновен прът с резба. Фабричната модификация предполага поставянето на предавките на винта. Системата за задвижване на челюстите може да бъде различна. Най -простият е, че винтът се върти в резбата на тялото и натиска скобата с края си. Тоест, когато винтът е усукан надясно, челюстите се приближават, когато се завъртят наляво, те се отдалечават.

При ротационните модели механизмът за преместване на скобите обикновено е много по -съвършен и съдържа предавки. Зъбните колела могат да бъдат конусни или правоъгълни.

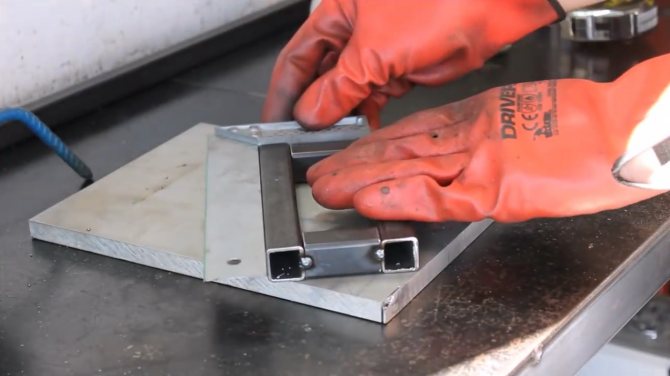

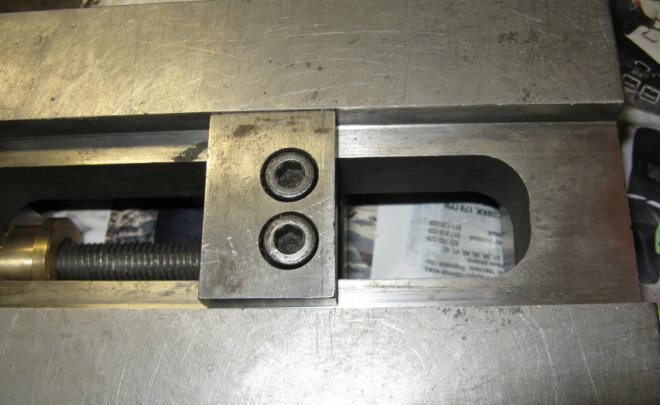

Затягащи ленти

Една от характеристиките на устройството е наличието на затягащи пръти. Лентата се захваща за детайла и след това се фиксира върху основата. Дъските са изработени от различни форми: кръстове, плоски плочи, квадратчета, подкови.

На най -модерните въртящи се пороци лентите са оборудвани с пружинни устройства, които позволяват най -удобната обработка на детайла.

Особеността на въртящия се дизайн е, че конвенционален менгеме е монтиран на въртяща се маса, която може да се движи право и в кръг. Благодарение на това частта може преместете го в ъглите със собствените си ръце от -10 до +90 градуса, завъртете на 360 градуса в равнината и фиксирайте във всяко необходимо положение. Много модели имат подвижна основа.

Твърдостта е второто съществено изискване за машинните менгеми. Те са инсталирани на машината с помощта на ключ и са здраво фиксирани с болтове.

Основни технически характеристики:

- размери на гъбите (ширина, височина, развод);

- височина и дължина;

- сила на затягане;

- надлъжно и напречно движение;

- тегло.

Размерите зависят от размерите на частите, които могат да се държат надеждно. Силата на затягане на ръчно управляеми инструменти варира от 20 000 до 55 000 N. Минималното тегло на устройството е 7 кг, най-големите модели тежат над тон.

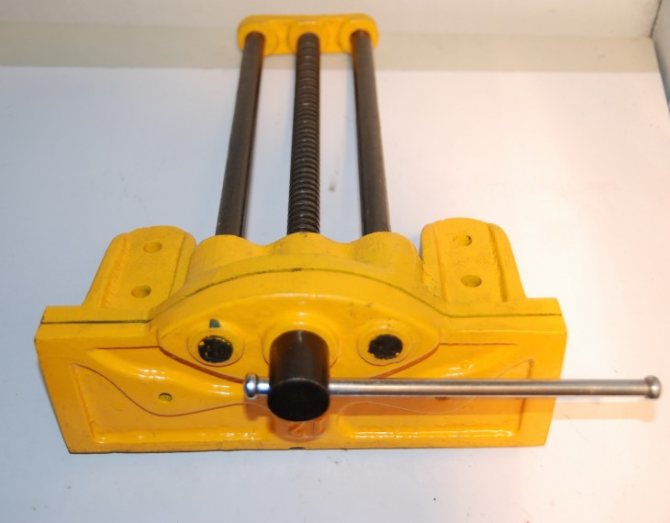

Дърводелство

Moxon Joiner's Vise е предназначен за странстващи дограми и дърводелци. В Европа, САЩ и Канада това е доста търсена специалност: с цените на дървения материал там много клиенти изискват майсторът да работи с тях на място и да остави най -малките дреболии, до дървени стърготини и стърготини, на собственика. Чифт пороци Moxon, които позволяват работа с дълги материали, могат да се носят в багажника на кола, на велосипед, скутер и да се носят в чанта. Находката веднага беше оценена от аматьори - порокът на Moxon ви позволява бързо и обратимо да превърнете всяка повече или по -малко издръжлива маса в дърводелска работна маса.

Външният вид и начинът на закрепване на мобилните дюшемета Moxon са показани вляво и в центъра на фиг. Вдясно - устройството на любителската им версия за плътно закрепване към масата.

Външен вид, закрепване в работно положение и устройството на дърводелските пороци Moxon

Хватката на Moxon породи много модификации. Чертежи на един от тях, много прост и удобен дърводелски тиск само от 3 дъски и чифт скоби, са показани на фиг. По -нататък. Вярно е, че всъщност ще ви трябват още 2 къси скоби, за да прикрепите порока към масата. Допълнителните 4 скоби (също не са много евтино удоволствие в наше време) може да се окажат скъпи за любител. Но за дърводелеца - индивидуален предприемач, работещ на повикване, такъв порок е божи дар, те могат да бъдат разглобени и носени с вас в обикновена чанта.

Чертежи на домашно опростена дограма пороци

Проектиране и функциониране на затягащи устройства

Тъй като машинният менгеме е необходим за здраво задържане на детайла на място по време на обработката, той се състои от здрави стоманени елементи. В зависимост от вида и предназначението на машинния менгеме, техният дизайн може да варира значително.

Моделът от среден клас включва въртящи се модели, чиято функционалност ви позволява да извършвате пробивни операции по-ефективно. Предимствата на първия и втория тип се комбинират в универсални приставки за пробивна машина, което, естествено, прави цената на такива устройства доста висока.

Дори менгеме от същия тип, но произведено от различни компании, може да има определени разлики в дизайна. Това се дължи на факта, че всеки от производителите се опитва да надари продуктите си с допълнителни опции, да ги направи по -надеждни и удобни за използване.

Професионалните машинни пороци могат да бъдат оборудвани с различни затягащи щанги

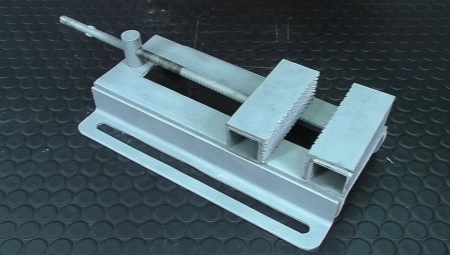

Каквато и функционалност да притежава машинният менгеме, основата на техния дизайн се състои от задължителни елементи, които включват:

- ленти, които действат като основа на менгемето;

- две челюсти, осигуряващи затягане на детайла, който ще се обработва;

- винт с дръжка, поради което се осигурява движението на подвижната затягаща челюст;

- плочи, служещи като работни елементи на затягащите челюсти;

- редица допълнителни подробности.

Устройството на най -простия машинен порок

Лентата, която служи като основа, е поддържащ елемент, върху който са фиксирани всички останали части на менгемето. Именно върху лентата, изработена от твърд и устойчив на износване метал, се пробива отвор за винт и се монтират подвижни и фиксирани челюсти. За да се гарантира точността на движение, долната част на подвижната челюст има правоъгълен дръжка, която се вкарва в изрез, направен върху неподвижната челюст.

Дръжката, отговорна за паралелното движение на челюстите

Винтът, отговорен за движението на подвижната челюст, е във връзка с него, който се осигурява от специален задържащ пръстен. Въртейки се в резбовия отвор на основната шина, винтът премества подвижната челюст, като по този начин осигурява затягане на детайла, който се обработва на пробивната машина. За да разберете как работи менгемето, можете да гледате свързаното видео.

Както серийни модели, така и домашни менгеме за пробиване машината може да бъде изработена по различни схеми на винтовото действие върху подвижната челюст. В най -простите модели менгемета, които са лесни за изработка със собствените си ръце, винтът директно свързани с подвижна челюст, който той или дърпа (разтиска челюстите), или бута (стиска челюстите), в зависимост от посоката на въртенето му. При по -сложни модели, които могат да включват както фиксирани, така и въртящи се пороци, въртенето на винта се предава от зъбни колела, което улеснява работата на оператора на сондажната машина. Благодарение на зъбните колела е необходима много малка сила за компресиране или разхлабване на челюстите на менгемето.

Трябва да се има предвид, че наличието на зъбен механизъм изобщо не е критерий, който трябва да се подчертае при избора на затягащи устройства за пробивна машина. Много известни производители, чиито продукти са популярни сред специалисти по целия свят, произвеждат устройства, чийто принцип на действие се прилага по стандартна схема, което не ги прави по-малко ефективни или неудобни за използване.

Хидравлично подсиленият менгеме осигурява стабилна компресия, независима от удари и вибрации

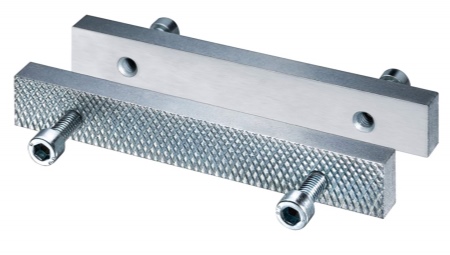

Притискащите плочи или ленти са важни конструктивни елементи на всеки тип лещите, които претърпяват значителни натоварвания по време на работа и осигуряват надеждно фиксиране на обработвания детайл. Тези елементи, изработени от здрав метал, са прикрепени към работните повърхности на затягащите челюсти с помощта на винтови съединения.

В стандартната версия затягащите ленти имат плоска работна повърхност, върху която е нанесен напречен разрез. Използват се и по -специализирани видове ленти, които са необходими за обработка на детайли с определена форма. Работните повърхности на такива ленти могат да бъдат направени в различни форми (ъглови, вдлъбнати и т.н.). В някои съвременни модели менгеме, затягащите пръти могат да бъдат пружинирани. Този дизайн дава възможност леко да се увеличи удобството за фиксиране на частите в затягащото устройство на пробивната машина.

Визе с призматични челюсти

Използването на специални инструменти за обработка на части

При обработката на части е необходимо да се извършват различни видове работа с помощта на машини от различен тип, на които са монтирани крепежни елементи на машината:

- обработващи центрове (струговане, фрезоване);

- фрезови машини (фрезови работи);

- машини за шлайфане на повърхности;

- пробивни машини;

- електроерозивни машини;

- CNC машини (фрезоване, струговане).

Според степента на регулиране на затягащата сила при фиксиране на детайла, крепежните елементи могат да бъдат класифицирани:

- с помощта на хидравличен усилващ механизъм;

- използване на пневматично задвижване;

- с помощта на винтово задвижване.

Машини за фиксиране (пневматични), оборудвани с хидравлично задвижване, се използват при извършване на работа, когато е необходимо да се закрепи детайлът с прилагане на големи усилия.При някои видове устройства използваният хидравличен цилиндър дава възможност за частично компенсиране на вибрациите, възникващи по време на операцията на рязане.

Използването на различни задвижвания дава възможност за постигане на висока точност при обработката на части и автоматизиране на производствения процес на продуктите.

Използването на машинно менгеме позволява:

- създават повишена степен на фиксиране на детайла по време на обработката;

- осигуряват висока надеждност на обработката на части;

- да извършват дългосрочна експлоатация на оборудването, като същевременно поддържат показатели за качество.

Използването на различни видове машинни пороци ви позволява да извършвате широк спектър от различни операции, свързани с обработката на части.

Инсталиране и съхранение

Машината за фрезоване е най -често инсталирана директно върху машината или по -точно под фрезата. Те ще работят заедно с машината, така че не трябва да има опции как да ги инсталирате. Повечето машини вече имат крепежни елементи за менгеме, а инструкциите за такива агрегати съдържат препоръки и изисквания към тях. Винаги обаче можете да използвате ръчно устройство или менгеме без софтуерно управление, което е настроено на необходимата височина, така че да е удобно да работите с предмети с различни размери.

смажете работната повърхност на машината

В интернет има много слухове, че всяко хидравлично устройство никога не трябва да се преобръща и с него трябва да се работи изключително внимателно. В случай на порок това не е напълно вярно.

Поради факта, че в хидравличния тиск се използва затворена система, която не поддържа източване или пълнене на течност и е абсолютно запечатана, такова устройство може да се завърти по желание. Единствената му слаба точка се счита за тръбите, използвани за течността. Ако те се намират извън тялото му, тогава е най -добре да се внимава да не се разтрият и да не се счупят, защото в случай на изтичане на течност ще трябва да се извършат много скъпи и обширни ремонти. Особено ако течността не е вода.

По този начин е необходимо машинно фрезоване на ротационни менгеме, за да се фиксира детайла върху работната повърхност на машината в такова положение, че да може да се обработва удобно. Такова устройство осигурява доста висока и точна сила на затягане на детайла. Има няколко вида въртящи се пороци, които имат свои собствени предимства и недостатъци.