Основни правила за безопасна работа при рязане на метал с мелница

Оформлението на най -опасните сектори при работа с мелница, като се вземат предвид отскока и унищожаването на диска.

Най -необходимото условие за рязане е стриктното спазване на правилата за безопасна работа.

Производителите на шлифовъчни машини непрекъснато се опитват да сведат до минимум рисковете от нараняване и нараняване чрез изобретяване и подобряване на различни системи за защита. Но никой не се интересува от работника като него.

Основните опасности, които възникват при рязане на метал, са полетът на фрагменти от счупен диск, потокът от искри и най -малките абразивни частици, невъзможността да държите инструмент в ръцете си.

Ако дискът се счупи или се задръсти, мелницата може да излезе от ръцете в най -неподходящия момент и с голяма сила, поради което още преди започване на работа трябва да се предвиди посоката на нейното възможно движение.

Правилата за безопасност не могат да бъдат пренебрегнати дори при извършване на малка работа.

Преди да започнете работа, трябва:

- Защитете лицето, очите, ръцете и, ако е възможно, всички части на тялото.

- Отстранете всички горими материали и предмети, които са в посока на изхвърляне на искри.

- Закрепете детайла за обработка от мелницата, ако е възможно, в менгеме. Не дръжте детайла със свободната си ръка и не го притискайте с крака.

- Ако инсталирате нов диск, трябва да го "завъртите" с мелницата с максимална скорост, като го поставите по -далеч: дискът може да се окаже дефектен и да разлети на парчета.

- Инсталирайте, регулирайте и закрепете защитния капак.

Най -добре е да защитите лицето си със специален щит, когато работите с мелница.

По време на работа трябва:

- Когато подменяте дискове по време на почивка, трябва да изключите мелницата от мрежата.

- Използвайте очила или щит за лице, за да защитите очите и лицето си - професионалистите използват и двете за продължителна работа.

- Дръжте мелницата здраво по време на цялата работа.

- За да смените диск, трябва да изчакате, докато спре напълно.

- Носете защитни ръкавици. Не е желателно да се използват памучни ръкавици, те не осигуряват достатъчна защита, могат да се запалят и нишките да се навиват на шпиндела или диска на мелницата.

- По време на работа трябва да се позиционирате така, че лицето и, ако е възможно, всички части на тялото да не са в равнината на въртене на диска.

В края на работата трябва:

- изчакайте, докато въртенето на диска спре напълно и едва след това поставете инструмента на пода с диска нагоре, за да не го повредите;

- изключете мелницата от мрежата;

- уверете се, че няма дим или други признаци на пожар.

Типична грешка, която се прави при рязане на метал: ако диаметърът на новия кръг е по -голям от размера на защитния капак, той се отстранява. Корпусът е защита в случай, че дискът се счупи и се счупи в процеса.

Вместо диск, много поставят фрези, триони или други скрап материали. Това е строго забранено.

Принцип на работа на диамантен диск за рязане

Повечето диамантени дискове се използват на ъглошлайфи до 12 000 оборота в минута. Максималният брой обороти, които най -добрите колела могат да издържат, е 13 900 оборота в минута, но няма твърде много инструменти, които могат да ги развият при рязане.

Само самият диамант е в контакт с обработената повърхност - той стърчи над повърхността на джантата и при въртене изтрива материала на фин прах. Многослойната структура на режещия ръб осигурява постоянната готовност на диска за работа - изтърканите или изхвърлени диаманти се заменят с други, които са в долния слой на джантата.

Излишната топлина се пренася през тялото на острието, но въпреки това се загрява до достатъчно високи температури, което изисква спазване на определени правила за безопасност при сухо рязане.

Дълголетието на колелото и ефективността от използването му зависят от размера на диамантите. Големите осигуряват ефективност на работа, но се износват бързо, малките се режат много точно, но по -бавно, експлоатационният им живот е с 25 - 30% по -дълъг от този на инструмент с големи кристални фракции.

Методи на въртене, ако дискът е заседнал

Какво да направите, ако задържащият фланец е заседнал? Тази неприятност, когато гайката е ухапана, често възниква, ако по време на работа с дебели и издръжливи материали инструментът е заседнал в детайла. В този случай абразивното колело често се счупва и шпиндела, който продължава да се върти плътно, затяга затягащия фланец. Има няколко начина да завъртите мелницата, ако дискът е заседнал.

С гаечен ключ

Този метод се счита за не напълно безопасен, тъй като запушалката може да се счупи, въпреки че в повечето случаи е възможно да се развие гайката. За да избегнете счупване на ключалката на шпиндела, не прилагайте прекалено много сила върху гаечния ключ. Фиксаторът е проектиран да издържа на силата на стандартен гаечен ключ.

Прекалено затегнат фланец може да се развие с помощта на 2 гаечни ключа. За да направите това, отчупете стърчащите краища на абразивното колело с клещи, така че да можете да достигнете долния фланец с първия гаечен ключ. След това затегнете двата фланца с гаечни ключове и ги завъртете в противоположни посоки (като се вземе предвид коя резба на шпиндела е дясна или лява).

Демонтаж на скоростната кутия

В случай, че фиксаторът е счупен, ще трябва да разглобите скоростната кутия, за да извадите инструмента от ъглошлайфа. Използвайте клещи, за да отчупите ръбовете на останалото абразивно колело, за да стигнете до болтовете, държащи капака на зъбното колело. След това развийте крепежните елементи и отворете скоростната кутия. Капакът ще бъде отстранен заедно с вала на пиньона. Освен това този вал трябва да бъде затегнат в менгеме, като предварително сте поставили алуминиеви уплътнения между стоманените челюсти и с помощта на гаечен ключ развийте фланеца (не забравяйте да определите посоката на развиване).

Нагревателна гайка

Гайката може да се нагрее с газова горелка, пистолет с горещ въздух или паялна лампа. Нагрятият фланец обикновено може да се развие със стандартен ключ за мелница.

Зашиване на заседнал кръг

Ако след прилагане на първите 3 метода гайката не се разхлаби, тогава останалото абразивно колело между фланците може да бъде отрязано. За да направите това, следвайте тези стъпки.

- Използвайте клещи, за да премахнете останалата част от кръга около ръбовете на гайката, доколкото е възможно.

- Затегнете парче ламарина с дебелина колкото самия диск в менгеме, включете мелницата и смилайте останалата част от кръга в края на ламарината.

Но използването на неподвижно абразивно колело изисква голямо внимание, тъй като при смилането на остатъците от инструмента може да се повреди геометрията на фланеца. Ако това се случи, ще трябва да отрежете гайката.

Използване на проникваща смазка

Обилно напръскайте връзката на фланцовия вал с течност WD-40. Той има тенденция да прониква в пространства с нишки и малки пукнатини. След като нанесете течността, изчакайте около 5 минути и опитайте да развиете крепежните елементи със стандартен гаечен ключ.

Използване на перфоратор

Някои собственици на шлифовъчни машини, в ситуация, в която затягащата гайка е заседнала, монтират дюза „длето“ или „чук“ в ударната бормашина, вкарват я в отвора на фланеца под ъгъл и включват режима на чук без прекъсване . Съответно трябва да се натисне бутона за спиране. Достатъчни са само няколко леки щраквания с ударна бормашина (за да не се счупи фиксатора на вала) и гайката ще започне да се върти.

Нарежете фланца за налягане с ножовка

Този метод може да се нарече радикален, тъй като ще трябва да закупите нови крепежни елементи и той се използва, ако гайката не се развие по никакъв друг метод.За да отрежете фланеца, задръжте бутона за спиране, така че валът да не се върти, и с помощта на ножовка за метал отрежете задържащата гайка.

Разновидности на диамантени дискове

Диамантените режещи дискове имат определени различия в дизайна и технологията на производство.

Видове диамантени дискове по структура

По структура сухите режещи дискове са разделени на:

- твърд;

- сегментиран;

- турбо;

- турбосегментиран.

Плътни диамантени дискове. Оборудван с непрекъсната режеща лента, минаваща по обиколката, в която изкуствени диаманти са разпръснати в няколко реда. За рязане на керамика и други материали, където точността на рязане е основният параметър, колелата с плътен ръб са за предпочитане.

Сегментирани диамантени дискове. Сегментираните са разделени чрез радиални прорези на няколко работни секции със същия размер, те са по -устойчиви на механични и термични натоварвания и се използват по -често от твърди, въпреки че са малко по -скъпи. Те са по -продуктивни от солидните, но изрязването след тях не е толкова точно. Най -добре се използват за грубо рязане на бетонни конструкции.

Турбо диамантени дискове. Турбо дисковете се отличават с наличието на коси (и не само) прорези отстрани на джантата. Това донякъде увеличава механичната якост на колелото и значително увеличава интензивността на разсейване на топлината, което прави възможно ускоряването на рязането от 50 на 100%. Подобно на сегментираните остриета, турбо ножовете са подходящи за бързо рязане на всички минерални материали с широк диапазон на твърдост - от пясъчник до бетон и гранит.

Турбо сегментирани диамантени дискове. Още по -продуктивни са дисковете, разделени на сегменти с турбо страничен прорез. Те се характеризират с висока производителност и гъвкавост.

Разлика на дисковете по подреждането на диаманти

Изкуствените диаманти са фиксирани в работната джанта в определен ред. Има кръгове с равномерното им разпределение, когато има еднакъв брой кристали във всяка от избраните единици за дължина или сегмент.

Но има и кръгове, в които диамантите са подредени с определен период (т. Нар. Сандвич). Те са по -продуктивни с по -малка сила на инструмента, по -ефективно охлаждане и равномерно разпределение на силата.

Диамантени остриета за сухо и мокро рязане

Според метода на рязане диамантените дискове се класифицират на сухи и мокри режещи дискове. Първите осигуряват точно рязане и са „по -чисти“ в работата, но изискват използването на устройства за изсмукване на прах - при рязане се образуват много малки частици от твърди материали, които дразнят очите и дихателните пътища. Джантите с водно охлаждане работят с постоянен поток течност, който свързва и измива праха, но не винаги могат да се използват. Това се дължи на известна обемност на хидравличната система и образуване на капки.

Сухите режещи колела могат да се използват във машини с водно охлаждане, но мокрите режещи колела не могат да се използват без охлаждане - те се прегряват и бързо се влошават.

Основни правила за безопасност при работа с метал

Как да режем правилно метал? Основните правила за този процес:

- Специалистът трябва да се оборудва с очила при работа с ъглошлайф, да вземе щитове, за да се избегне попадането на искри и малки метални частици в очите.

- Препоръчително е да обезопасите всички части на тялото. Ръцете трябва да носят защитни ръкавици, а не памук, те са силно запалими.

- За да режете метал с мелница, е необходимо да премахнете близки предмети, особено силно запалими.

- Заготовката трябва да бъде фиксирана в машината или менгемето. Не го дръжте с ръка, не го прищипвайте с крака.

- Когато инсталирате нов диск, завъртете го с максимална скорост, трябва да държите мелницата далеч от вас.

- Ако дискът се окаже дефектен, той може да полети на малки части и да се нарани.

- Защитният капак на ъглошлайфа трябва да бъде регулиран, здраво фиксиран. Той е инсталиран за защита на очите от излъчването на частици.

- Капитанът трябва да помни, че при смяна на дискове или по време на почивка, устройството трябва да бъде изключено от мрежата.

- Не се опитвайте да сменяте диска, докато мелницата е включена.

- Трябва само да се движите по работната зона с изключена мелница.

- Ако светлината се изключи случайно, трябва да изключите мелницата, за да избегнете неочаквано включване.

Не трябва да поставяте фрези, триони вместо диск, това е строго забранено. Трябва да се спазват правилата за безопасност и да се сведе до минимум възможността от нараняване.

Как да изберем правилната мелница

Мелницата трябва да лежи удобно в ръката ви.

Правилният избор и качеството на самата мелница определя качеството на работа и безопасността на работника.

Когато избирате машина, трябва да се ръководите от основните й параметри: мощност и диаметър на режещото абразивно колело

Теглото му също е от немаловажно значение, тъй като често се налага да се работи "на тегло" и размери, така че да е възможно да се извършва работа на неудобни и труднодостъпни места.

Повечето купувачи при вида на мощни шлифовъчни машини са донякъде уплашени, че е по-трудно да се справят с него, отколкото с такъв с ниска мощност. Това е погрешно схващане. Мелниците с ниска мощност са по-склонни да засядат дискове, т.е. те физически не могат да „извадят“ диска при големи натоварвания. Ситуацията за това как ще се държат дискът и самата машина след намаляване на натоварването е непредсказуема. Най -вероятно мелницата ще бъде откъсната от ръцете. Последицата от това ще бъде счупване на диска, повреда на машината и нараняване на фрезата. Ето защо е по-добре начинаещите майстори да закупят мелница за 125 мм диск с мощност 800-1000 W и скорост на шпиндела 10 000 оборота в минута. Тази мощност е достатъчна за рязане на желязо.

За рязане на метал има машини за 115 мм диск, задвижвани от батерии, но, както показва практиката, с високата си цена при решаване на битови проблеми, те не се оправдават.

Дръжките на мелницата трябва да са гумени или изработени от материал, който да заглушава вибрациите от машината.

Но нито една от техническите характеристики не отразява удобството и безопасността при работа.

Мелницата трябва да лежи удобно и сигурно в ръката ви, така че при работа с метал да се фокусирате върху нея, а не върху това как да държите инструмента в ръцете си. Желателно е дръжките да са от каучук или амортизиращ материал с вдлъбнатини за пръстите.

Мелниците с ниска мощност, като правило, нямат допълнителна дръжка.

Ако при избора са открити неудобства, трябва да потърсите мелница от друг модел.

Препоръки на специалисти за някои видове работа

След това ще ви кажем как да работите с ъглошлайф с различни метални изделия.

Заточване на веригата на трион

Снимка номер 12: заточване на веригата на трион с мелница

Веригата се заточва върху стрелата на резачката. За работа използвайте диск за заточване с дебелина 2,5 мм. Необходимо е да маркирате първия зъб, който ще обработите. С компетентни действия веригата може да се актуализира 4-7 пъти, преди най-накрая да се провали.

Рязане на тръби

Снимка 13: рязане на тръби с мелница

По -добре е да започнете да режете дебел метал с мелница от ръбовете. Стартирането в средата може да доведе до засядане и огъване на диска. По време на обработката приложете сила върху дъното на режещия инструмент, което гарантира ефективно рязане.

Рязане на корнизи

Снимка номер 14: рязане на ъгли с мелница

За рязане на метални ъгли можете да използвате износени дискове или инструмент с малък диаметър

Важно е да запомните, че работата е поетапна: първо се изрязва една част от формоването, след това втората.

Заточване на колело с циркуляр

Снимка No 15: заточване на кръг с трион с мелница

Започнете, като закрепите ъглошлайфа със скоби, оставяйки достъп до въртящата се част на инструмента. След това донесете режещия диск към шлифовъчния диск, без да прилагате прекалено много сила. Кръгът трябва да бъде тангенциален по протежение на продукта. При работа спазвайте спазването на равнината на заточване.

Изгледи

В зависимост от предназначението си дюзите за ъглошлайфи могат да бъдат класифицирани в няколко типа.

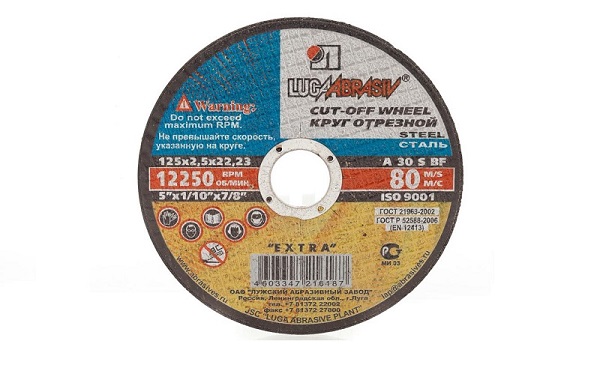

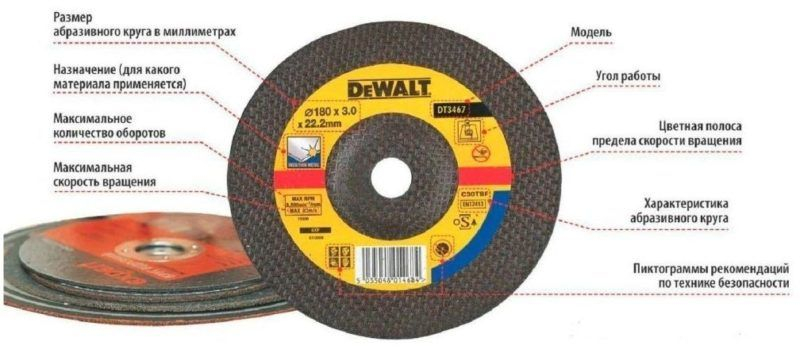

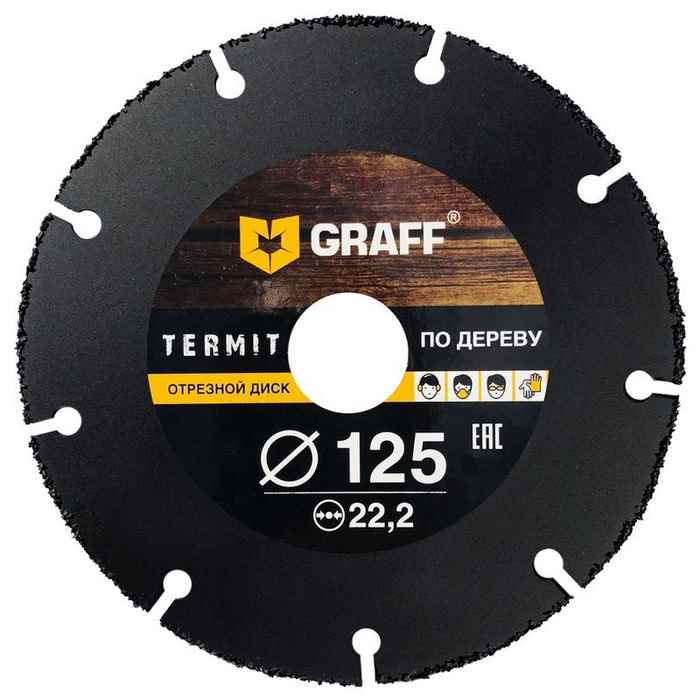

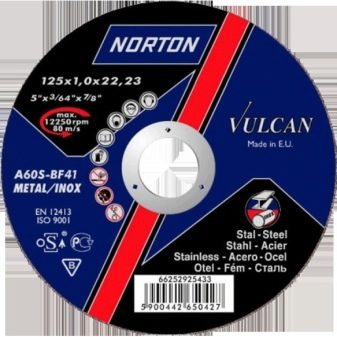

Режещите дискове са може би най -популярният модел на режещи дискове. Те се използват за рязане на всякакви материали. От своя страна режещите дискове могат да бъдат подразделени според материала, за който са преназначени.

Режещите дискове са някои от най -много издръжлив. Те се различават по размер, дебелина и диаметър.

- Дисковете за камък навън не се различават по никакъв начин от кръговете за метал, но съставът им е различен. Тези дискове използват различни абразивни материали.

- Диамантените остриета са едни от най -универсалните приставки за всички материали. Свръхсилните кристали, които влязат в състава на кръга, са в състояние да се справят и с метал, и с камък, и с бетон. Тези дискове могат да се различават по размера на пръскането (фино и грубо), както и по режещия ръб (плътни и отделни режещи сектори).

Това завършва класификацията на моделите с отрязване. След това си струва да се обмислят видовете шлифовъчни дискове и полиращи колела. Тези модели се различават по своето покритие. Те могат да съдържат шкурка, филц. Също така шлифовъчните дискове могат да бъдат гъбести или платнени.

Струва си да се отбележат и такива видове дискове за мелницата като заточване и грубо (или оголване). Сред тях има и някои разновидности. Например диск с усукани конуси. Тези кръгове са кръгла стоманена телена четка.

Консумативите за заточване обикновено са с малък диаметър. Те се използват, като правило, за почистване на заварени шевове или за заточване на инструменти. Диамантените шлифовъчни колела се отличават с факта, че работата с тях се извършва изключително от периферната част на колелото.

Трябва да се каже за материалите, от които са направени режещите колела. Те могат да бъдат диамантени, карбидни, абразивни и метални телчета.

- Диамантените остриета са с диамантено покритие и обикновено са изработени от стомана. На карбидни дискове вместо диамантено пръскане се използват високовъглеродни стомани, към които се добавят никел и хром.

- Абразивните дискове са изработени от плътна латексова хартия с подсилваща мрежа между слоевете. Тези дискове обикновено имат най -достъпната цена.

- Жичните дискове са предназначени за работа по отстраняване. Изрязването на твърди материали с такива кръгове е доста трудно.