Принципът на действие на пиролизните котли и техните характеристики

Създавайки пиролизни котли със собствените си ръце, хората са склонни да спестяват пари в портфейла си. Ако газовото оборудване е доста евтино, тогава агрегатите с твърдо гориво просто впечатляват с цената си. Повече или по -малко приличен модел с мощност 10 kW ще струва 50-60 хиляди рубли - по -евтино е да се провежда газ, ако наблизо ще мине газопровод. Но ако го няма, има два изхода - да закупите фабрично оборудване или да го направите сами.

Възможно е да направите пиролизен котел за дълго изгаряне със собствените си ръце, но е трудно. Нека първо да разберем за какво служи пиролизата. В обикновените котли и печки дървата за огрев се изгарят по традиционния начин - при висока температура, с отделяне на продукти от горенето в атмосферата. Температурата в горивната камера е около + 800-1100 градуса, а в комина-до + 150-200 градуса. По този начин значителна част от топлината просто излита.

Директното изгаряне на дърва се използва в много отоплителни тела:

Котлите за пиролиза на твърдо гориво могат да използват няколко вида гориво, включително отпадъци от дървообработващо производство и селскостопанска преработка.

- Котли на твърдо гориво;

- Печки за камини;

- Камини с водни кръгове.

Основното предимство на тази техника е, че е проста - достатъчно е да се създаде горивна камера и да се организира отстраняването на продуктите от горенето извън оборудването. Единственият регулатор тук е вентилаторната врата - чрез регулиране на хлабината, можем да регулираме интензивността на горене, като по този начин влияем на температурата.

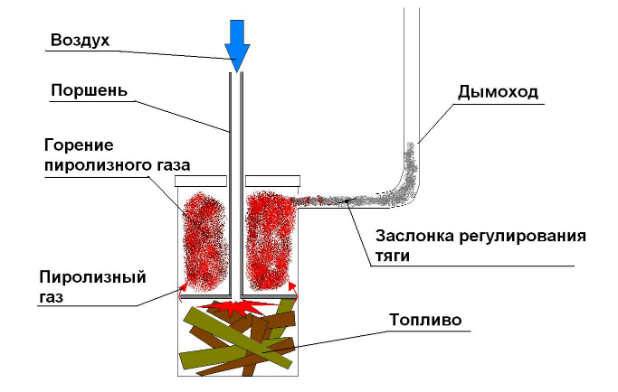

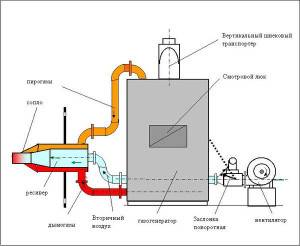

В пиролизния котел, сглобен ръчно или закупен в магазин, процесът на изгаряне на гориво е малко по -различен. Тук дървата за огрев изгарят при ниски температури. Можем да кажем, че това дори не е изгаряне, а бавно разпадане. В този случай дървесината се превръща в един вид кокс, като едновременно с това се отделят запалими пиролизни газове. Тези газове се изпращат до форсажа, където се изгарят с отделянето на голямо количество топлина.

Ако ви се струва, че тази реакция няма да даде специален ефект, тогава дълбоко се заблуждавате - ако погледнете в форсажа, ще видите ревящ пламък с ярко жълт, почти бял цвят. Температурата на горене е малко по -висока от +1000 градуса и при този процес се отделя повече топлина, отколкото при стандартното изгаряне на дърва.

За този самостоятелно сглобен котел за пиролиза е в състояние да покаже максимална ефективност, необходими са дърва за огрев с ниско съдържание на влага. Влажната дървесина ще попречи на оборудването да достигне пълен капацитет.

Реакцията на пиролизата ни е позната от училищния курс по физика. В учебник (а може би и в лабораторен кабинет) много от нас видяха интересна реакция - дървото беше поставено в стъклена запечатана колба с тръба, след което колбата беше загрята над горелка. След няколко минути дървото започна да потъмнява и от тръбата започнаха да излизат продукти от пиролиза - това са запалими газове, които могат да се запалят и да наблюдават жълто -оранжевия пламък.

Пиролизният котел, сглобен на ръка, работи по подобен начин:

Пиролизните котли работят на едно зареждане с гориво за около 4-6 часа. Така че за голям и стабилен запас от дърва за огрев трябва да се погрижите предварително.

- Дървата се запалват в горивната камера, докато се появи постоянен пламък;

- След това достъпът на кислород се блокира, пламъкът се гаси почти напълно;

- Вентилаторът на вентилатора се стартира - високотемпературен пламък се появява в форсажа.

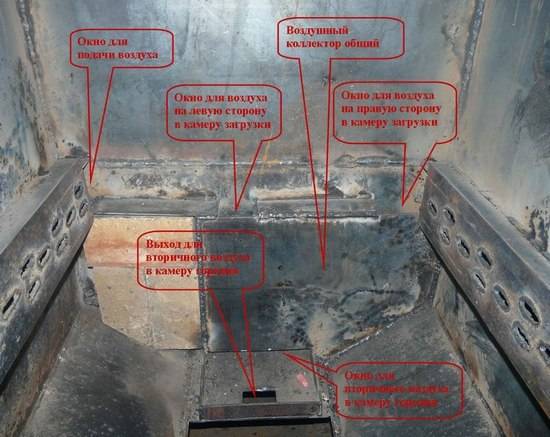

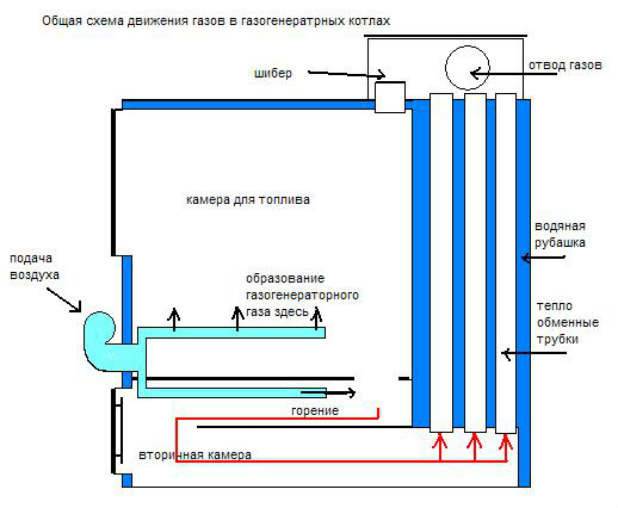

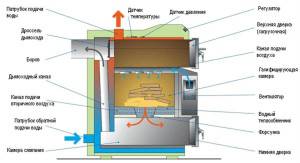

Устройството за пиролизен котел е доста просто. Основните елементи тук са: горивна камера, в която се съхраняват дърва за огрев, и камера след изгаряне, в която се изгарят продуктите на пиролизата. Предаването на топлина към отоплителната система се извършва чрез топлообменник

В схемата на пиролизния котел му се отделя специално внимание.

Работата е там, че топлообменниците в самосглобяемите пиролизни котли не са подредени по същия начин, както в газовото оборудване. Продуктите на горене с въздух преминават тук през много метални тръби, измити с вода. За да се увеличи ефективността, котелната вода измива не само самия топлообменник, но и всички останали агрегати - тук се създава един вид водна риза, която премахва излишната топлина от горещите елементи на котелния агрегат.

Инструкции за производството на котел за пиролиза

Най -оптималният за сглобяване е пиролизен котел с мощност 25 kW или повече. Той може да отоплява големи помещения от 180 м2.

За производството му са необходими следните материали:

- метални листове с дебелина най -малко 0,8 мм;

- 15-20 парчета шамот (огнеупорни тухли);

- система от сензори за температура;

- решетка;

- 3 тръби с диаметър 5,7 см, 3,2 см и 16 см (за подаване на студена и топла вода, както и за захранващата линия на котелния кръг);

- 2 професионални тръби (за аварийни тръбопроводи и изходни тръби);

- вентилатор;

- температурен сензор;

- чертеж и таблица с размери за сглобяване на котела;

- 2 врати за горивната камера и пепелника;

- крепежни елементи от печена тел за врати;

- шлифовъчни дискове -10 броя.

Необходими инструменти:

- електрическа заваръчна машина;

- Български;

- ъглошлайф.

Производствен процес

- 4 стени на котела трябва да бъдат изрязани от стоманени листове. Направете дупки в предната стена за горивната камера и тавата за пепел, разположена под нея.

- Изрежете отворите за димоотвода и за фитингите на тръбите. Свържете всички метални стени (с изключение на задната) с помощта на заваръчна машина, а фугите между страните на бъдещия котел трябва да бъдат шлифовани.

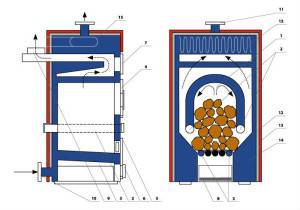

- След това топлообменникът се сглобява, както е показано на фигурата. Тръбите се заваряват с помощта на заваръчна машина. Преди заваряване самите тръби трябва да бъдат „поставени“ на шлифовъчни колела, за да се премахнат фугите и шевовете между тях.

- След това е необходимо да монтирате топлообменника в бъдещия котел, както е показано на фигурата. Преди да затворите устройството със задната стена, е необходимо да го проверите за течове с компресор. Ако няма такива, задната част на котела е заварена.

- След това е необходимо да се монтира решетка, която да раздели мястото на газификация и изгаряне на гориво. Долната част, където ще се изгаря горивото, е оборудвана с въздуховод и облицована с шамотни (огнеупорни) тухли от всички страни, включително и отдолу.

- След това е необходимо да се прикрепят вратите към съответните отделения за подаване на гориво и за пепелника. Те трябва да прилепват плътно към страните на котела.

- В края готовият котел се монтира върху тухлена повърхност и се прикрепя към тръба, изолирана с негорима изолация (например фолио от минерална вата). Без това катранът ще се утаи по стените на тръбата, което значително ще съкрати живота на котела. Към устройството са свързани воден кръг и димна помпа.

- За да може котелът да работи автоматично, също като производствения, е необходимо да се инсталира система за контрол на температурата. Той е необходим, за да се регулира работата на изпускателната тръба, както и подаването на въздух.

- Инсталирането на котела не свършва дотук. Необходимо е да се провери неговата ефективност. Ако след включване на котела не сте усетили миризмата на въглероден окис от изтичащия дим, тогава неговата ефективност е достатъчно висока и оборудването е безопасно за употреба.

По този начин, ако имате първоначални умения за работа с мелница и мелница, ако разбирате основни чертежи, лесно можете сами да сглобите котел за пиролиза. И това е не само уют и топлина във вашия дом, но и много изгодна икономия на финансови ресурси.

Таблица с размери на котела за пиролиза

- A-контролер, верига на котела

- B - товарна врата

- C-пепел врата

- D - димоотвод

- Е-съединител

- F - аварийна линия

- G - захранващ тръбопровод на котела

- H - захранване със студена вода

- K - Захранване с топла вода

- L - Обратна линия на отоплителния кръг

- M - източване и разширителен резервоар

Таблица с размери (зависимост на мощността на бъдещия котел от размера на частите).

Ръководство за производство на котел с продължително горене

Котел за пиролиза RMNT

Първият етап е подготовката на необходимите устройства. По -добре е да съберете всички материали и инструменти предварително, за да не се разсейвате от това в бъдеще.

Комплект за изработка на домашен котел за пиролиза

- Варел. Метален контейнер с обем 200 литра ще е подходящ.

- Канал.

- Стоманена тръба. Веднага го разделете на 2 части.

- Чук.

- Отвес.

- Ниво.

- Мерник.

- Ножовка.

- Брадва

- Заваръчна машина с набор от електроди.

- Стоманени листове.

- Балет.

- Червена тухла.

- Смес за полагане на тухли.

- Отражател. Не е задължително, но много желателно.

Вторият етап е подготовката на контейнера. Оборудвайте се с режещ инструмент, например мелница, и отрежете горната част на цевта. Направете това внимателно, отрязаната част ще ви бъде полезна в бъдеще. При липса на цев, тялото на котела може да бъдат направени от парче тръба. Необходимо е само да се избере продукт с подходящ диаметър.

Вторият етап е подготовката на контейнера

Ако ще използвате тръба, заварете към нея кръгло дъно, предварително изрязано от стоманен лист. По желание дъното може да се направи квадратно. Това е още по -предпочитан вариант, защото квадратната плоча ще осигури по -голяма стабилност на котела.

Третият етап е подготовката на основните вътрешни елементи. Вземете лист стомана и изрежете от него кръг, чийто диаметър би бил малко по -малък от вътрешния диаметър на тръбата или цевта. В подготвения кръг трябва да изрежете друг кръг с диаметър около 100 мм. Тръбата ще влезе в този отвор, така че се ръководите от размерите на продукта, който имате. На практика е установено, че това е 10 см тръба, която е най -оптималният вариант.

Заварете парче тръба към стоманената палачинка, която сте приготвили по -рано. На този етап ще ви е необходима заваръчна машина.

Заварете каналните секции към дъното на стоманената "палачинка". Те трябва да преминат в тялото на бъдещия котел без никакви усилия. Тези канали ще притискат горивото, докато оборудването работи. Изберете дължината на тръбата (тази с диаметър 10 см), така че да е с около 20 см по -дълга от цевта или основната тръба.

Схема на котела

Четвъртият етап е подготовката на капака. Направете капак на казан от горната част на цевта, отрязан в самото начало. Капакът може да се окачва на шарнири или да се оставя незакрепен.

Петият етап е изграждането на горивната камера. Направете дупка в корпуса за зареждане на гориво. Към подготвения люк трябва да заварите домашна или предварително закупена врата. Под отвора в горивната камера направете още един отвор, през който можете да отстраните отпадъците от горенето. Поставете решетката в контейнера, така че да разделя цевта или тръбата на две вертикални секции.

Изработка на котел за пиролиза

Дебелина на палачинката

Тази стойност е обратно пропорционална на вътрешния диаметър D. Необходимо е да се постигне оптимално налягане на буталото върху раздела за гориво. Ако налягането е недостатъчно, това ще доведе до намаляване на коефициента на връщане. В резултат на това може да възникне обратен огън на пещта с по -нататъшно отделяне на дим през комина. Ако буталото е много тежко, това значително ще намали въздушната междина, необходима за висококачествено изгаряне: в резултат на това пламъкът ще изгасне.

Връзката между вътрешния диаметър и дебелината на палачинките е приблизително следната:

- 30 см - 6-10 мм.

- 40 см - 6-8 мм.

- 60 см - 4-6 мм.

- 80 см - 2,5-4 мм.

Инструкции стъпка по стъпка как да направите котел за пиролиза със собствените си ръце

За да работите, ще ви е необходим впечатляващ списък с инструменти. Ще ви трябва бормашина, заваръчна машина, мелница, вентилатор, термичен сензор. Ще ви трябват и електроди, метални листове, набор от различни тръби и стоманени ленти.

Дебелината на стоманата трябва да бъде 4 мм.За да се спести върху корпуса на котела, се използва по -тънък материал. Достатъчна дебелина 3 мм.

Използвайки инструкции стъпка по стъпка, можете самостоятелно да направите котел за пиролиза

Използвайки инструкции стъпка по стъпка, можете самостоятелно да направите котел за пиролиза

След като проучите всички планове и чертежи, можете да направите котел за хидролиза. Всички части на системата се нарязват с мелница. За заваряването им се използва заваръчна машина. Но инструкциите стъпка по стъпка, като се вземат предвид всички нюанси, ще помогнат за правилната работа.

Препоръки за оборудването на камерата за пиролиза:

- Захранващият бункер трябва да бъде разположен по -високо от конвенционалните горивни конструкции;

- Горелката предвижда специален ограничител за контрол на подаването на въздух;

- Ограничителят е направен от тръба със сечение 70 mm, дължината трябва да бъде по -голяма от тялото на устройството;

- Към долното отделение на ограничителя е заварен стоманен диск, който създава празнина от 4 см със стените на тръбата;

- Инсталирането на ограничителя осигурява дупка в капака на котела;

- Хранителният бункер трябва да има правоъгълна форма;

- Като врата се използва стоманена плоча;

- Долната приставка има отвор за отстраняване на продуктите от горенето;

- За да се подобри топлопредаването на тръбата вътре в котела, тя се прави с леко огъване;

- Контролът на количеството охлаждаща течност се извършва с помощта на вентил.

Правилността на монтажа се определя след първото стартиране на котела. Продуктите от горенето трябва да са без въглероден оксид. Работата на котела изисква редовна проверка на плътността на заварените шевове. Също така ще трябва да почистите печката на дърва или въглища от пепел и сажди.

Пиролизните котли често се използват заедно с отопление на вода. Но можете да опитате паралелна работа със система за въздушно отопление. Въздухът се движи по тръби и се връща по пода.

Как да направите котел за пиролиза със собствените си ръце

Заваръчни работи при производството на котела

Готовият отоплителен блок има доста висока цена: някои котли струват повече от 2000 долара. Ако сами изграждате котел, тогава спестяванията ще възлизат на повече от 1400 долара.

Материали за домашен котел

- Ламарина за вътрешните части на котела, с дебелина най -малко 0,4 см. За производството на котела ще ви трябват 8 м2. Можете да спестите от дебелина на метала, като използвате лист от 0,3 см за тялото.

- Метална тръба с диаметър 6 см, с дебелина на стената най -малко 3,5 мм. Дължина на тръбата - 8 м.

- Метална тръба с диаметър 16 cm и дебелина на стената 4,5 mm. Дължината на тръбата е половин метър.

- Огнеупорни тухли за решетка - 15-18 броя.

- Метална тръба с диаметър 3,2 см и дебелина на стената 3,2 мм. Дължината на тръбата е 1 метър.

- Стоманена лента с ширина 2 см и дебелина 4 мм. Изискват се общо 8 метра лента.

- Изпъкналост 6 cm × 3 cm, с дебелина на стената 2 mm. Дължина - 1,5 метра.

- Изпъкналост 8см × 4см с дебелина на стената 2 мм - 1 метър. Стоманена лента, широка 3 см и дебела 4 мм - 1,5 метра.

- Стоманена лента с ширина 8 см и дебелина 5 мм. Имате нужда от 1 метър.

- Също така, за заваряване на конструкцията са необходими 6 пакета електроди.

- Режещи и шлифовъчни колела са необходими за рязане и смилане на метал.

- Препоръчително е да закупите вентилатор, за да създадете сцепление.

- Също така се нуждаете от температурен сензор, за да регулирате мощността на котела.

Възможно е по време на процеса на сглобяване на котела да са необходими други материали, което няма да повлияе значително на разходите и скоростта на сглобяване на агрегата.

Промишлени котли за пиролиза

Инструменти за производство на котли

- Пробивна машина.

- Професионална мелница.

- DC заваръчна машина.

Схематично представяне на домашен пиролизен котел

Схематично представяне на домашен пиролизен котел

Обяснения за диаграмата

А - контролер, който поддържа зададената температура;

B - вратата на зареждащата камера, в която се поставя твърдото гориво;

В - врата на пепелника, в която се натрупва пепел;

D - комин или вентилатор, създаващ изкуствена тяга;

E - съединител, в който се намира температурният датчик;

F - разклонител за свързване на аварийния вентил;

G - прозорец за подаване на въздух;

H - подаване на студена течност към топлообменника;

K - подаване на гореща течност;

L - изход за вторичен въздух в горивната камера;

M - резервоар за топла вода и разпределител за свързване към отоплителната система на къщата.

При производството на котел за пиролиза се препоръчва да се придържате към тази схема. Този котел е предназначен за отопление на жилищна площ от 100 кв. м

Също така, когато разработвате своя собствена котелна схема, е важно да изчислите подходящата мощност за отопление на помещение, определено от площта. Оптималната мощност е 1 kW на 5 m2 отопляема площ на помещението

Изисквания за безопасност и правила за експлоатация

Котлите с продължително горене, както всяко друго отоплително оборудване, са пожароопасни, тъй като процесите на горене в такова устройство могат да достигнат много високи температурни показатели. Когато го инсталирате и използвате, трябва да се спазват следните препоръки:

- котелът се поставя върху бетонна или тухлена основа, метален лист с дебелина 2 мм или повече се поставя пред горивната камера, за да се предпази пода от случайно изпуснати въглища;

- разстоянието до стените е най -малко 20 см и възможно най -далеч от мебелите;

- желателно е да има отделно котелно помещение, отворът за вентилация в него трябва да е най -малко 100 кв. см;

- също се препоръчва внимателно да се изолира коминът, през който се изхвърлят продуктите от горенето. Липсата на топлоизолация не само ще доведе до загуба на топлина, но също така ще доведе до образуване на катран и конденз, които допринасят за преждевременно износване на оборудването и многобройни повреди;

- автоматично оборудване с температурни сензори ще позволи да се установи автономна работа на котела и да се гарантира пожарната безопасност. Автоматиката регулира правилното смесване на горим газ с въздух по специална схема;

- групата за безопасност на котела трябва да бъде инсталирана: манометър, автоматичен вентилационен отвор и авариен клапан, който ще изпуска въздух в случай на свръхналягане;

Изграждането или сглобяването на котел с продължително горене не е лесно и не е евтино. След като веднъж направи всички разходи, изчисления и извърши цялата работа стриктно според технологията, ревностният собственик получава икономичен и високопроизводителен котел, който в процеса на работа ще спести семейния бюджет и време, ще направи къщата топла и уютно през зимните студове. При спазване на правилата за работа, тази печка ще отоплява помещенията и ще затопля водата, тя ще работи правилно в продължение на много години.

Извършване на изчисления

Първата стъпка е да изберете размерите на отвора на дюзата. Най -лесният начин е да закупите готов продукт, предназначен за определена мощност, такива, които се предлагат в търговската мрежа за инсталации от различни производители, например ATMOS. Друг начин е малко по -труден, но много по -евтин: да се направи отвор на необходимия участък от шамотна тухла, който ще бъде положен на дъното на пещта. Общите размери на отвора с прорези за различни стойности на мощността са представени в Таблица 1.

маса 1

| Консумирана мощност, kW | 25 | 32 | 50 | 80 | 100 |

| Дължина на отваряне, мм | 120 | 140 | 150 | 200 | 200 |

| Ширина на отваряне, мм | 30 | 30 | 30 | 30 | 40 |

Домашен пиролизен котел за продължително изгаряне може да бъде направен с произволни размери на пещта, които се изчисляват по следната схема:

- Топлината на изгаряне на дървесината е 2,8 kW / kg, плътността е 400 kg / m3. За да осигурите мощност от 10 kW, трябва да изгорите 10 / 2.8 = 3.6 kg дърва за огрев за 1 час.

- Като се има предвид, че между трупите в горивната камера има празно пространство, трябва да вземете коефициент на запълване 0,5. Тогава полезният обем на камерата за 1 час работа ще бъде: 3,6 / 400 / 0,5 = 0,018 м3.

- Като се вземе дължината на дървения труп 0,6 м, а височината на първичната камера - 0,5 м, се изчислява неговата полезна ширина за 1 час работа: 0,018 / 0,6 / 0,5 = 0,06 м.

- За да зареждате гориво веднъж на всеки 10 часа, полезният обем трябва да бъде: 0,018 x 10 = 0,18 m3. Тогава, със същите стойности на дълбочина и височина, полезната ширина ще бъде: 0,18 / 0,6 / 0,5 = 0,6 m.Крайните размери са 0,6 mx 0,6 mx 0,5 m.

Домашен котел за пиролиза

Следващата стъпка е изборът на вентилатор - вентилатор, който се монтира на домашни пиролизни котли и осигурява подаване на въздух в двете камери. Устройствата се избират според тяхната производителност, която зависи от капацитета на инсталацията, тези данни могат да бъдат взети от Таблица 2.

таблица 2

| Инсталационна мощност, kW | 25 | 32 | 50 | 80 | 90 | 100 |

| Капацитет на вентилатора, m3 / h | 98,5 | 195,9 | 242,2 | 253,2 | 284,8 | 316,5 |

| Полезен обем на пещта, м3 | 0,22 | 0,24 | 0,35 | 0,42 | 0,47 | 0,52 |

Димните газове, напускащи вторичната камера, са при доста висока температура. За да не се губи тази топлина на улицата, се използва противопожарна тръбна схема за производство на пиролизен котел. В съответствие с него димните газове, преминаващи през димните тръби на топлообменника, се охлаждат до температура 150-200 С, като отдават топлината си на водната риза. За да изчислите полезната площ на топлообмен, трябва да определите следните първоначални данни:

- температура на охлаждащата течност в захранващия и връщащия тръбопровод t1 и t2;

- температура на димните газове на входа на топлообменника и на изхода от него Т1 и Т.2.

Освен това температурната разлика ∆t = t1 - T2 и ∆Т = Т1 - T2... След това можете да изчислите стойността на температурния напор τ, ⁰С:

τ = (∆Т - ∆t) / ln (∆Т / ∆t)

Топлообменната повърхност S (m2) се намира по формулата:

S = Q / k / τ

В тази формула:

- Q– необходимата мощност на котелното съоръжение;

- k - коефициент на топлопреминаване, приет като 30 W / m2 ⁰С.

Можете да проверите резултата съгласно таблица 3, която показва увеличените стойности на площта на топлообменната повърхност в зависимост от мощността на уреда.

Таблица 3

| Мощност на котела, kW | 25 | 32 | 50 | 80 | 100 |

| Смин, м2 | 4,5 | 6,3 | 8,5 | 14,5 | 16,5 |

| Смакс, м2 | 5,2 | 7,8 | 10,2 | 15,2 | 16,7 |

Изработвайки пиролизни котли за продължително изгаряне със собствените си ръце, занаятчиите често инсталират коминната тръба "на око", докато ефективността на самия агрегат зависи от правилната работа на комина. Следователно площта на напречното сечение на тръбата и след това нейният диаметър се определя по-добре по формулата:

F = L / 3600ϑ

В тази формула:

- ϑ - скорост на димните газове, взета равна на 0,5 m / s;

- L - консумация на газ, съответства на мощността на вентилатора, m3 / h;

- F - площ на напречното сечение на коминната тръба, m2.

Чрез формулата за площта на кръг се намира стойността на диаметъра на тръбата.

Материал за производство

Пиролизните котли се характеризират с повишена температура на работната зона. Изгарянето не се случва в камерата за газификация, но обратният топлинен поток може да затопли стените до 500–600 ° С. Дъното на отделението за генериране на газ е изложено на най -голям температурен ефект - именно тази част влиза в контакт със запалими газове и изпитва сериозно топлинно натоварване. Препоръчва се дъното на камерата за отметки да бъде направено под формата на чугунена решетка или специален огнеупорен продукт с тънък прорез или няколко малки дупки.

Основната трудност при независимото производство на котелно оборудване се крие в избора на подходящ клас стомана, който може да се обработва у дома без специално оборудване. Най-подходящи в това отношение се считат за стомани от клас аустенит и аустенит-ферит с умерено съдържание на хром и никел. Примери за марки на такива стомани са 12X18H9T, 08X22H6T или AISI 304.

Технологията на заваряване на такива метали е призната за умерено сложна, но възпроизводима в занаятчийски условия, като се използва дъгово заваряване с покрити електроди без защитна среда. Основният фактор, който влошава качеството на заварената конструкция, е образуването на горещи и студени пукнатини поради висока температурна разлика в относително малка линейна секция на метален продукт.

За да се премахнат отрицателните фактори на топлинните ефекти, се използват следните технологични методи:

- Режещи части с гладко подаване на режещия инструмент, което изключва прегряване на ръбовете.

- Ограничаване на плътността на заваръчния ток с 20-25% в сравнение с конструкционната стомана, заваряване в меки режими.

- Ограничаване на температурата на заваръчната вана, създаване на многопроходен шев при висока скорост без странични вибрации.

- Правилно изрязване на съединените ръбове съгласно ГОСТ 5264 и почистването им с метална четка.

- Подплата под шева на металния радиатор, коване на шева в процеса на охлаждане.

И, разбира се, трябва да се направи правилен избор на съдържанието на легиращи добавки в електродния прът, за да се гарантира съдържанието на ферит в заваръчната структура от порядъка на 5-8%. Препоръчителни за използване са електроди с марки TsT-15 и TsT-16, както и специални електроди 6816 MoLC или ROST 1913.

След заваряване на конструкциите се препоръчва първоначалното им отгряване при температура най -малко 700 ° C за 2,5–3 часа. Достатъчно е да заредите вътрешността на завареното тяло с въглища и да запалите горивото, осигурявайки слабо принудително издухване. Преди отгряването е препоръчително заваръчните шевове да се мацнат със специална паста, съответстваща на използваната стомана.

Какво гориво да се използва

За икономична и ефективна работа на котел за пиролиза можете да използвате всяко твърдо гориво: дърво, въглища, торф, пелети и други горими материали. Основното условие, необходимо за поддържане на процеса на горене с пиролиза, е индикатор за ниска влажност, не повече от 20%. По -влажното гориво трябва да се изсуши специално до необходимото ниво.

Възможността за използване на отпадъци от дърво, шиене, маслобойни и други видове производство прави тази фурна още по -печеливша в експлоатация. В този случай съдържанието на дървесина трябва да бъде най -малко 70%.

За работата на котела за пиролиза се препоръчва да изберете твърдо гориво

В конвенционалните фурни дърва за огрев трябва да се добавят на всеки два до три часа. За зимния период се изразходват около 10 кубически метра дърва за огрев. В пиролизните котли изгарянето на дърва продължава 12 часа, спестявайки до 40% през зимата.

Въглищата изгарят много по -дълго, до пет дни, като по този начин се спестява не само гориво, но и време. Има модели, които са оборудвани с автоматично устройство за подаване на горивни пелети, тоест те работят автономно за дълго време.

Устройството и принципът на работа на котела

Вече беше казано, че котлите от този тип имат камери. Пещта е разделена на камера за газификация, в която се зарежда гориво и директно в горивна камера.

Диаграмата показва вътрешната структура на котел на твърдо гориво от пиролизен тип

Първата камера, където въздушният поток е ограничен, се зарежда с гориво. Котелът се стартира и работи нормално. При бавно горене горивото започва да се пиролизира, отделя се дървесен газ, който навлиза във втората част на пещта, в горивната камера. От този момент котелът на твърдо гориво влиза в експлоатация. Сега започват процесите, които фундаментално разграничават пиролизния тип изгаряне, отоплителните котли на твърдо гориво за продължително изгаряне от процеса на директно горене и от традиционните котли.

Топлинните загуби в първата камера са сведени до минимум. Обикновено при модели котли на твърдо гориво за продължително изгаряне пространството между първата и втората камера се запълва с решетки, върху които се полага гориво.

Втората част на горивната камера е горивната камера, където се подава горим дървесен газ. Камерата се пълни с отопляем вторичен въздух. Принципът на двойно издухване вече работи тук.

След като котелът достигне нормалния си режим на работа, достъпът на въздух до първата камера е значително ограничен. Процесът на горене практически спира, преминавайки в състояние на разпад. Горивото изгаря постепенно.Всеки предишен слой гориво постепенно използва следващия слой в процеса на тлеене. Бавното тлеене е придружено от постоянното отделяне на дървесен газ. Поради този процес котлите за пиролиза на твърдо гориво се наричат още котли с продължително горене.

Във втората, основната горивна камера, гори само дървесен газ, който при контакт с вторичен въздух (загрят до t 3000 C), дава огромно количество топлинна енергия. Едва сега започва да работи топлинна енергия, загрявайки охлаждащата течност, циркулираща в топлообменника. Тоест, при изграждането на котли на твърдо гориво от тип пиролиза, нагряването на охлаждащата течност се извършва не поради директно изгаряне на твърдо гориво, а вече поради изгарянето на вторичния продукт на горенето - пиролизен газ, горим газ вещество. Това е основната разлика между котлите от този тип и котлите на твърдо гориво от други видове.

Какво се разбира под името пиролиза

Пиролизата - генерирането на горим газ и последващото му изгаряне - се случва във всички котли на твърдо гориво, в по -голяма или по -малка степен. Същият процес протича и в обикновена печка - при изгаряне на дърва или въглища на някое място няма достатъчно кислород, появява се въглероден окис, след това той открива липсващия кислород и изгаря, отделяйки топлина, превръщайки се от отрова в обикновен въглероден диоксид - CO2 ...

Като експерименти през 50 -те години на миналия век е разработена схема на котелно оборудване, където първоначално горивото тлее с недостиг на кислород, след което полученият СО се изгаря във вторичната камера. Но идеите не бяха реализирани, тъй като не даваха никакви предимства със значителни недостатъци и бяха скъпи.

Сега в рекламите отровният въглероден оксид CO се нарича - „дървесен газ“.

Принципи на работа

Всички котли, работещи на принципа на пиролизата, функционират по същия начин:

- В камерата, където се извършва газификация, горивото тлее. Първичният въздух навлиза в него отвън.

- Известно количество кислород, присъстващо в него, се изразходва, за да се гарантира, че тлеенето не спира и осигурява температурата, необходима за газификация.

- Газовете, които преминават през пиролизата под високо налягане, се пренасят в горивната камера.

- В него влиза вторичен въздух и протича процесът на изгаряне на пиролизните газове.

- В присъствието на катализатор, който е въглеродът на горивото, протича реакция на редукция на част от пиролизния газ. Резултатът е въглероден оксид и азотни оксиди. Този процес изисква консумация на топлинна енергия.

- При догарянето компонентите, получени по време на редукцията, се окисляват с отделянето на топлина.

- Реагиралите продукти на горенето се придвижват през топлообменника на регистъра за гореща вода и след това се изпращат към комина.

- За поддържане на необходимата температура, при която настъпва пълно изгаряне, се използва специална система за контрол на температурата.

Котел за пиролиза

Котел за пиролиза

Характеристики на производството на котел за пиролиза

Материали (редактиране)

Корпусът на пиролизния котел е най -добре изработен от ламарина (от 2 мм, в зависимост от проектната мощност). Моделите на котлите, които са сглобени от дебелостенна тръба, едва ли са подходящи за организиране на отопление на частна къща. По принцип такива инсталации се използват за отопление на различни помощни помещения, гаражи или временни хижи.

По -големите пиролизни котли са монтирани по модела на повечето топлогенератори - правоъгълни. В някои случаи, ако моделът е мощен, препоръчително е да поставите стените му (отвътре) с шамотни тухли.

Размери на пиролизните котли

Един от най -интересните и „загадъчни“ въпроси по тази тема. Всички изчисления се правят във връзка с конкретна къща, нейната отоплителна система, с всичките й нюанси, схеми и т.н. Авторът няма да прави математически изчисления и моли да вземе дума. По -добре е да поверите проектирането на котел за пиролиза на специалист. Разработването на документация струва пари, но във всеки случай ще струва по -малко от закупуването на промишлен завод.

И ако считаме, че грешките в изчисленията ще доведат до допълнителни разходи (и много осезаеми), свързани с различни видове промени и модернизации, тогава целесъобразността на точно такова решение е повече от очевидна.

Спецификата на работата на пиролизните котли

Без да знаете някои нюанси на използването на такова оборудване, няма смисъл да започнете да правите такъв модел на топлинен генератор.

Доста "строги" критерии за съдържанието на влага в изгорялото гориво. Например за дърва за огрев максималната стойност е 33 ± 2%. Каква е причината за това? Повишаването на температурата инициира изпаряването на влагата, съдържаща се в продукта. Естествено, парата ще започне да се смесва с пиролизните газове и да повлияе негативно на интензивността на процеса на горене. Използването на мокро гориво рязко намалява ефективността на инсталацията.

Не всички твърди горива са подходящи за изгаряне в пиролизни котли. Като се вземат предвид спецификите на тяхната работа, е възможно да се използват само материали, характеризиращи се с високо производство на газ по време на горенето. Липсата на летливи вещества влияе върху ефективността на моделите на пиролиза. Просто казано, консумират се много дърва за огрев, но смисълът е минимален.

За отопление на къща с такъв котел е препоръчително да се използва суха дървесина и нейните отпадъци, пелети, брикети, въглища (но само кафяви). Въвеждането на индивидуални подобрения в дизайна на схемата на пиролизния котел ви позволява да отоплявате с кокс и някои марки въглища (например "Orekh1").

В заключение може да се отбележи, че най -евтиният модел (с малък капацитет) струва около 48 000 рубли. В заключение може да се отбележи, че най -евтиният модел (с малък капацитет) струва около 48 000 рубли. И не е факт, че такава инсталация за пиролиза ще отговаря напълно на собственика. Например размери в съответствие с избраното място за монтаж. Ако се замислите, направата на пиролизен котел със собствените си ръце, според индивидуални чертежи, е добро решение на проблема с отоплението на частна къща, особено ако е невъзможно да се свърже с газопровода.

(Посетен 475 пъти, 1 посещения днес)

Подготовка на основата и монтаж на комин

Въпросният котел трябва да бъде оборудван с комин. За производството му използвайте тръба с диаметър 150 мм. Изберете дължината на тази тръба, така че да е малко по -дълга от дължината на тялото. Направете отвор в капака на котела с подходящ диаметър и заварете комина към него. Коминът може да бъде огънат, ако е необходимо. Максималният допустим завой е 45 градуса.Тръбата се извежда през покрива или стената. Опитайте се да запазите комина възможно най -малко завои.

Комин за котел за пиролиза

Ако котелът е инсталиран в помещение с малка площ, се препоръчва да го завършите със специален рефлектор. Благодарение на този елемент ще бъде осигурено най -ефективното разпределение на топлинните потоци, което ще допринесе за създаването на комфортни условия за работа на котела.

По -рано беше отбелязано, че фабричните единици в по -голямата си част изискват свързване към електрическата мрежа. Домашен котел за пиролиза е независим от електричеството.

За по -ефективно нагряване в камерата за горене на газ могат да се заварят фитинги, които да акумулират допълнителна топлина, като по този начин увеличават интензивността на нагряване.

Такова оборудване може да се стопи с дървени стърготини, въглища и други подходящи материали.